Fuselage tube and pylon:

The fuselage tube made of CFRP should be wet smoothed with water sandpaper. We

recommend a grit of 400 or finer here.

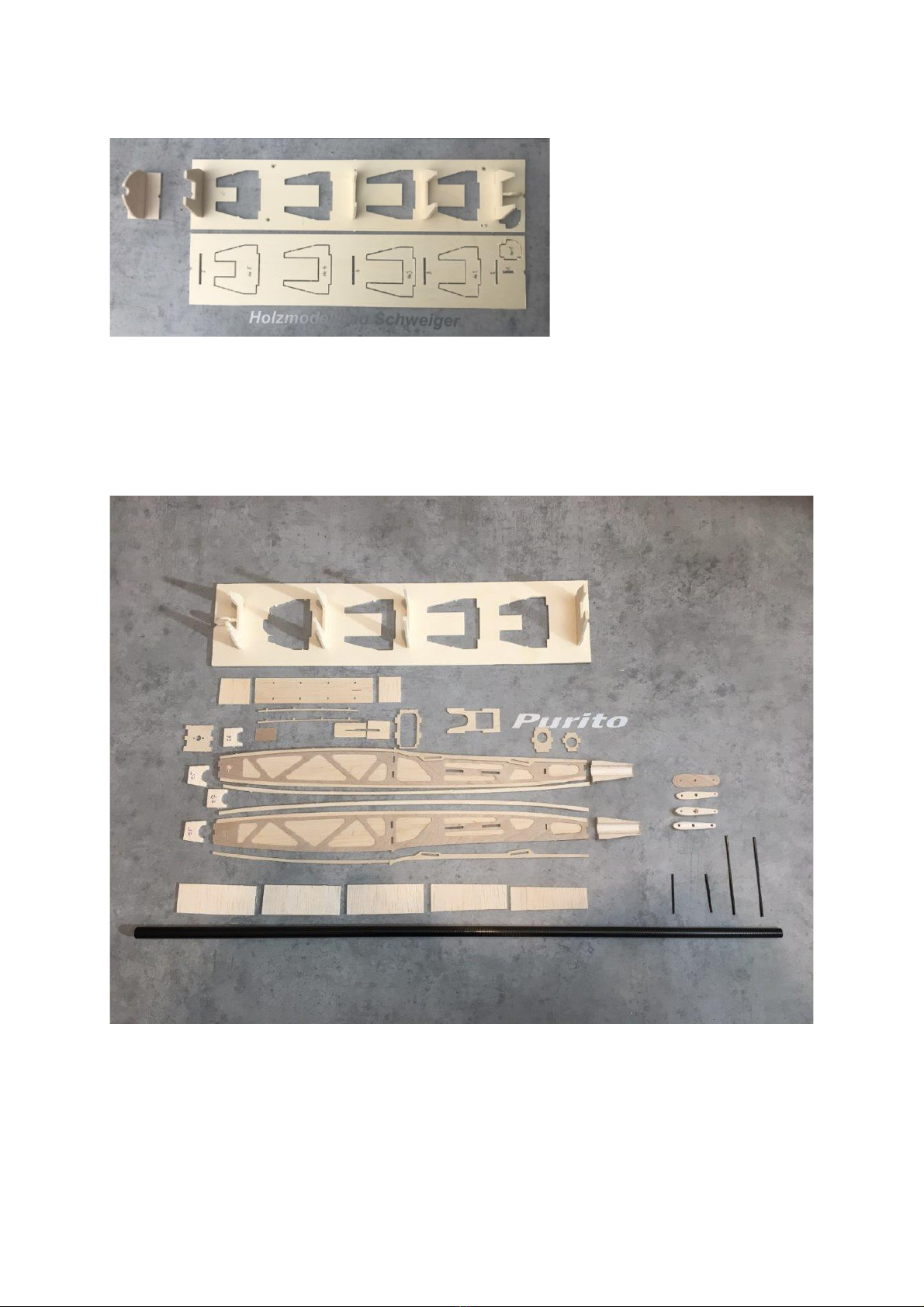

You will need: the 4 solid carbon rods with a diameter of 2mm, 2 each for the elevator and

rudder. Also, the parts P1 (10mm balsa), P2 (8mm balsa), P3 (3mm balsa) and P4 (0.6mm)

plywood) and the M3 nut.

First, the M3 nut is glued into

part P2.

The fuselage frame R5 is now

attached to the fuselage boom.

The upper side of the fuselage

tube is the side with the cutouts for the Bowden cables. Insert the 4 carbon rods, the two

shorter ones are for the pylon, these protrude about 22mm upwards from the fuselage tube.

The carbon rods for the rudder protrude approx. 69mm from the fuselage tube. Pay special

attention that the carbon rods are aligned with the axis center of the fuselage. Otherwise, the

finished tail will not be parallel to the fuselage axis. Tip: as shown in the picture, we align the

4 carbon rods all parallel on a wooden board and fix them with a weight. Then the hull boom

can be aligned exactly at 90 degrees to the individual carbon rods. You should take the

necessary time here, because the clean alignment of the carbon rods for the tail unit has a

significant influence on the flight behavior of the model.

When the carbon rods are correctly aligned, they can be glued in place.

The pylon part P1 can now be

fitted and glued in place. For

component P2, make sure that

the M3 nut points upwards.

Attach and glue the P2 and P3

components as well. Only part P4

must not be glued yet, because

this will be done later with the

elevator. The carbon rods that

protrude from the top of the

elevator pylon should be

shortened to 4.5mm (so that

they no longer protrude when

the elevator is screwed on)

Carefully grind the ends of the 4 carbon rods that now still protrude from the bottom of the

fuselage boom flat. Make sure that the fuselage tube itself is not damaged by the grinding.

Even minor damage will weaken the fuselage boom considerably.