Profibus Protocol Converter

10/29

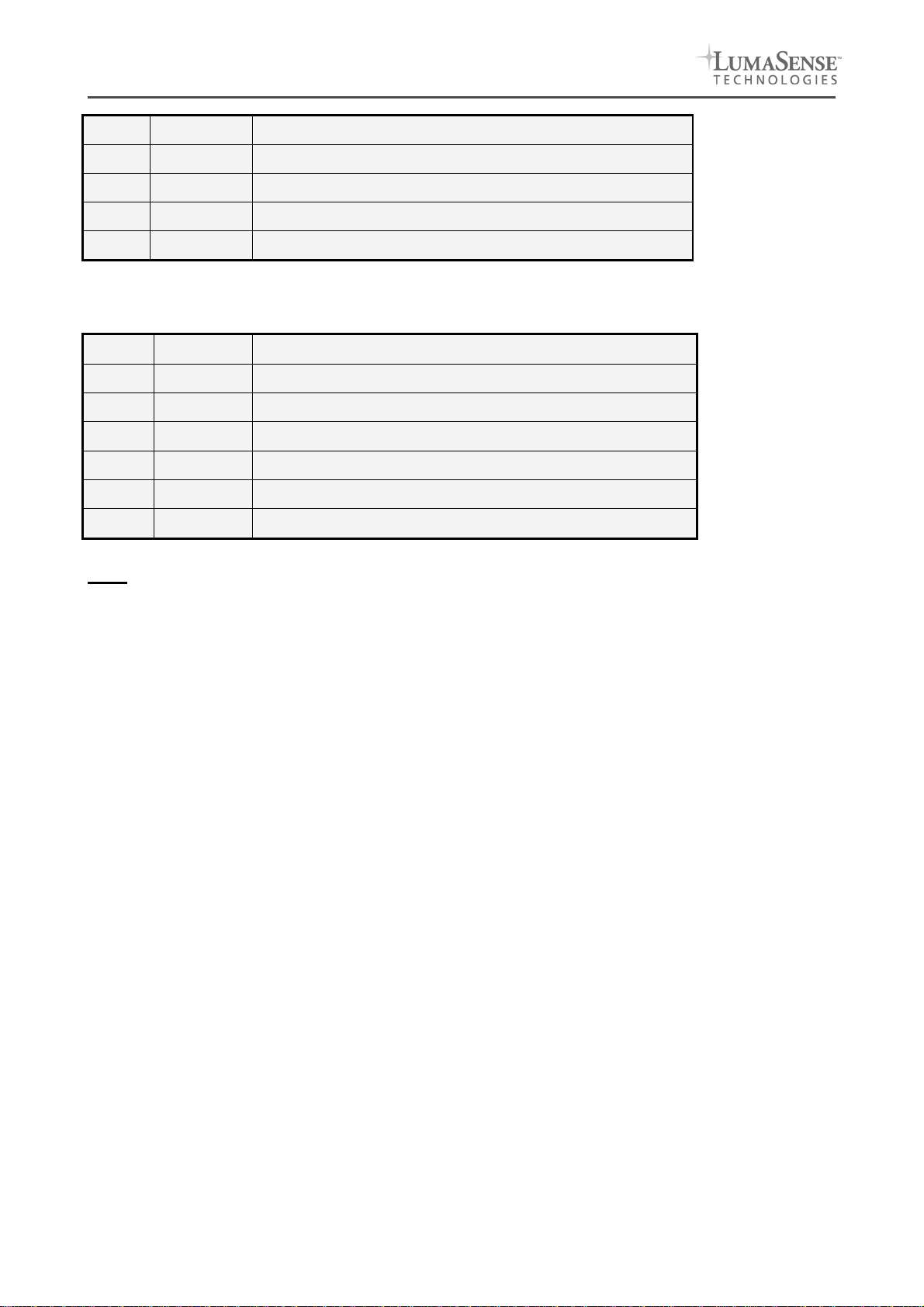

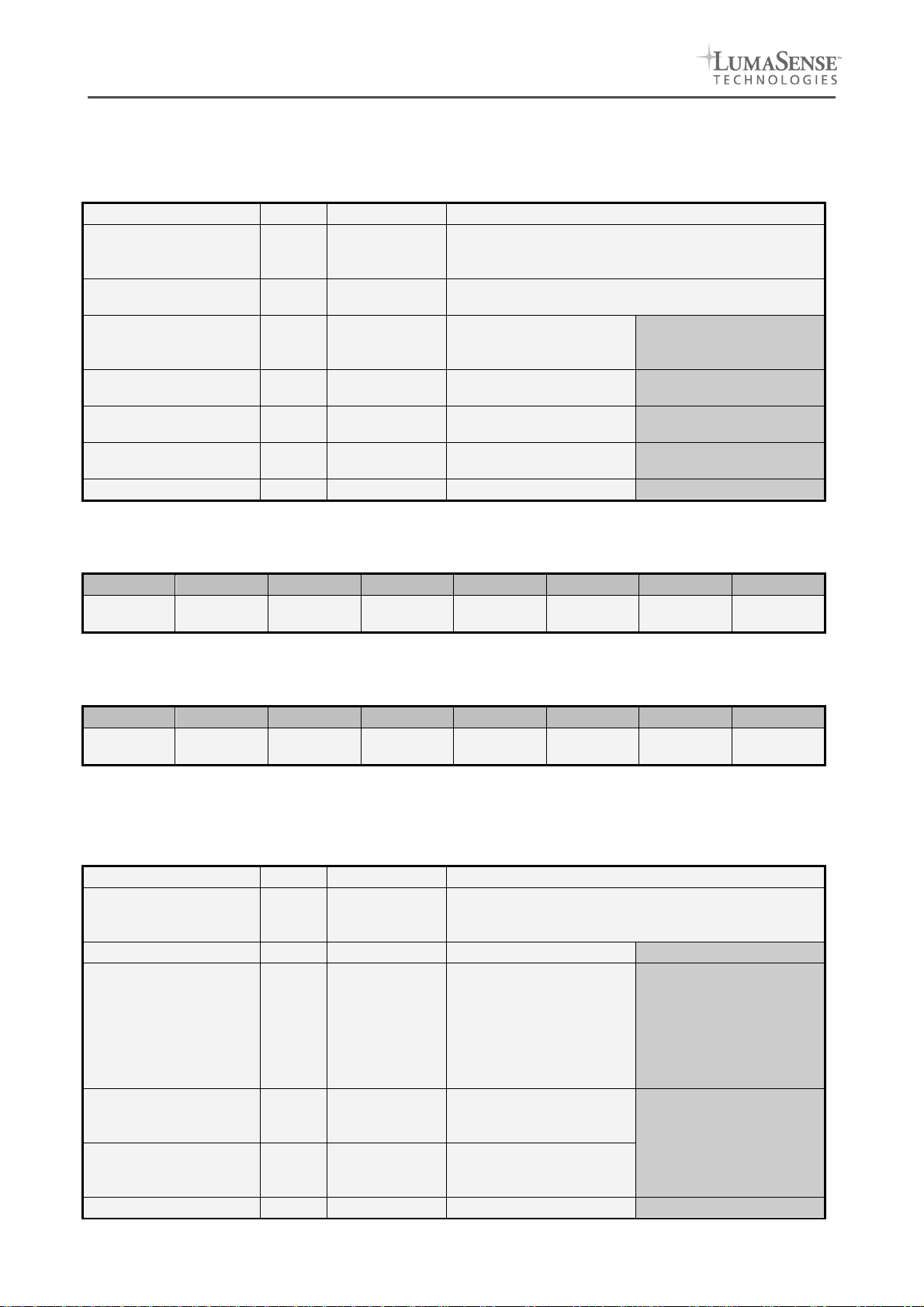

Byte array at cyclic temperature retrieval:

Byte1+2 Byte3+4+5+6 Byte7+8+9+10 Byte11+12+13+14

Byte15+16+17+18

Index Statusbits Temperature value

Pyrometer1 Temperature value

Pyrometer2 Temperature value

Pyrometer3

Byte array at transparent data block transmission:

Byte1+2 Byte3+4+5+6 Byte7, 8, 9 ...

Index Statusbits Start of ASCII characters sent by the device terminated by carriage return

(13). Then the response string of the pyrometer has to be analysed in the

Profibus master

5.3 Notes for Programming

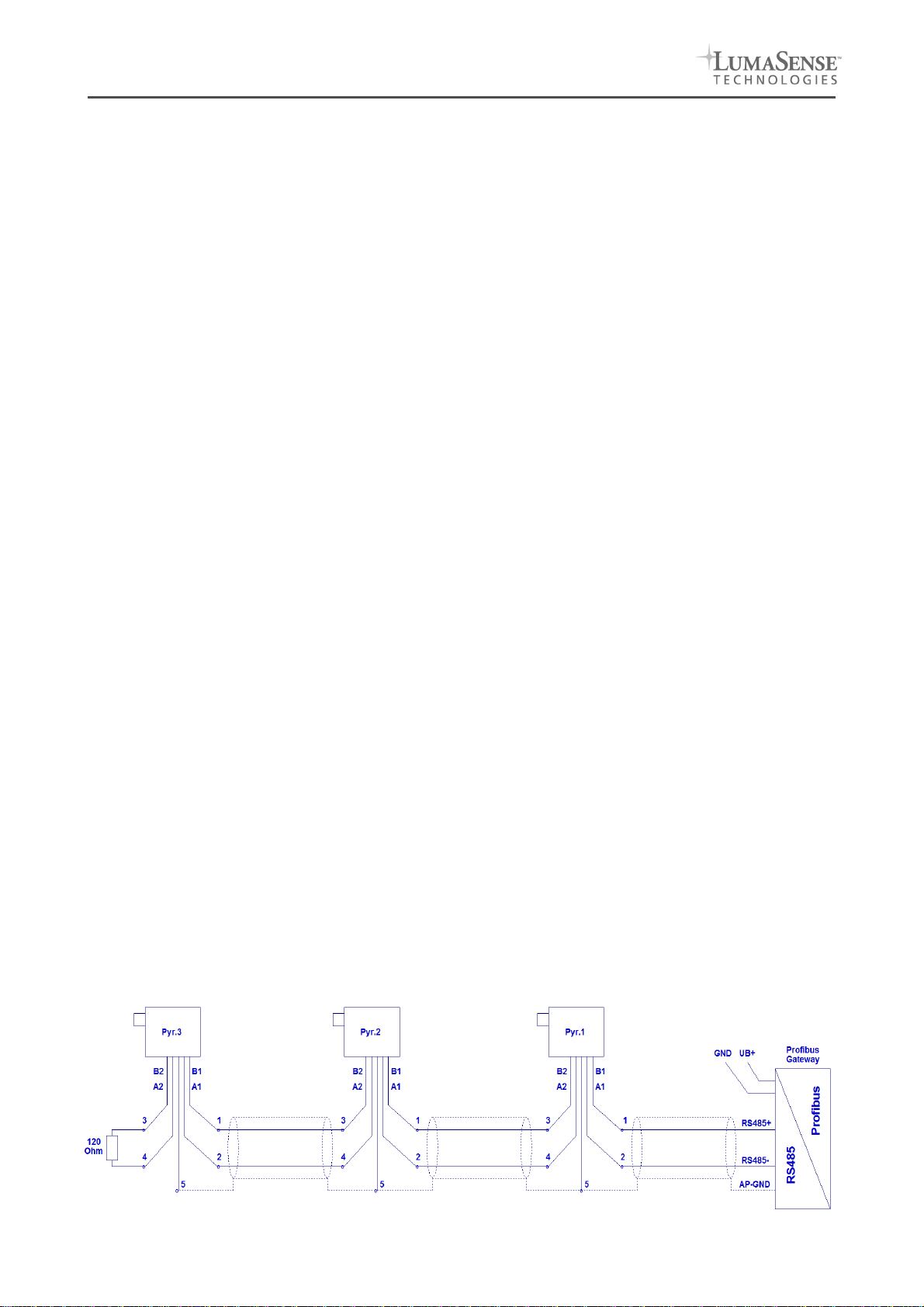

As soon as the operation mode (1 or 2) has been set the converter begins to send data on the RS485 bus. In

order to avoid the propagation of invalid data it is mandatory that a valid data record in the parameter region

has been set (Wait time, Baud rate, operating mode, number of devices and bus address of devices).

The mode 2 “transparent data block transmission“ allows the direct access to the pyrometer. In this case the

UPP command has to be send as ASCII sequence corresponding to the manual of the pyrometer with

address byte (e.g. „05emCR“ CR=ASCII-code 13).

Then the response string of the pyrometer has to be analysed in the Profibus master. This is only necessary

for special applications which have to access on special parameters of the pyrometer which are not

converted by the Profibus converter.

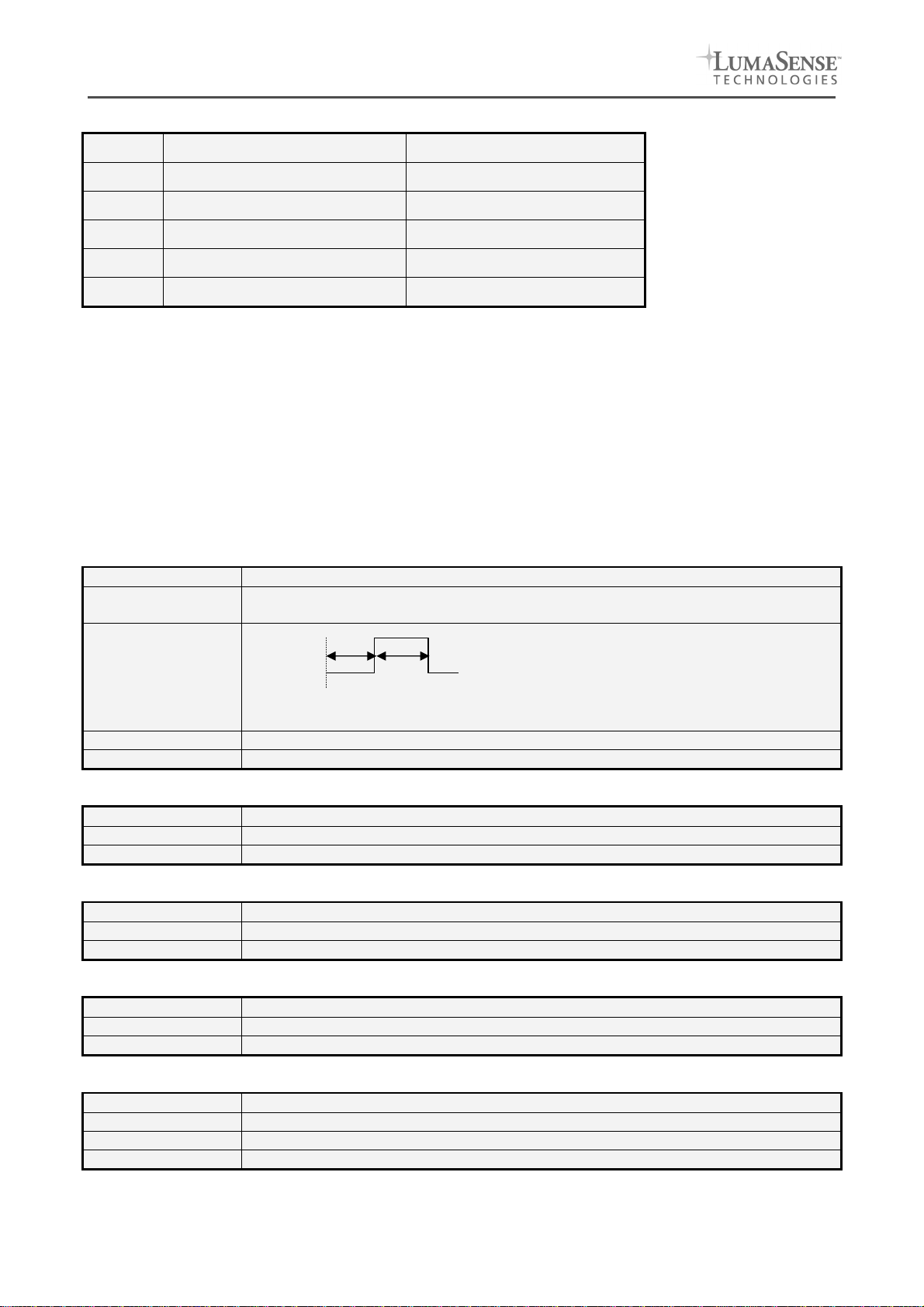

On changing the operating mode to 2 “transparent data block transmission” the following procedure has to

be carried out:

1. Set operating mode to 0 (halt)

2. Wait until the request cycle is finished and the Index counter remains constant

[(20ms*number of devices) + configured wait time]

3. Write an ASCII-String according to the pyrometers operating manual and length into the parameter

region

E.g.: Set emissivity of pyrometer 05 to 60%:

Set length to 9, because 9 characters=05em0600CR have to be sent this equals 30 35 65 6D 30 36

30 30 0D in hexadecimal

4. Set operating mode to 2. Now the command is sent to the pyrometer and the answer is written to the

data payload region. The index counter is incremented after the reception of the answer. While the

converter waits for the answer from the pyrometer in the operating mode 2 the string “bussy” will be

given out. In case the pyrometer does not answer the string “T_out” is reported.

5. By simply replacing the pyrometer address from e.g. 5 to 6 you can issue this command to the next

pyrometer. In operating mode 2 the string is sent only once and afterwards the converter waits until

the data in the parameter region change.

Note: On switching back to operating mode 1 this procedure has to carried out also.