MGM BAH 132 Series User manual

Page 1 of 63

Doc. Ref.: A79H0319

Manuale d’uso e manutenzione

Serie BAH 132÷280

I T A L I A N O

Vi ringraziamo per la fiducia accordataci acquistando questo prodotto.

Prima di mettere in funzione il motore Vi raccomandiamo di leggere attentamente queste istruzioni per assicurarVi di

utilizzare il motore M.G.M. in condizioni di sicurezza e al massimo delle sue prestazioni.

Per le varie tipologie di motori MGM si raccomanda di prendere visione delle istruzioni d’uso e manutenzione nella

versione più completa e aggiornata sul nostro sito web (www.mgmrestop.com). Per qualsiasi chiarimento Vi preghiamo

di contattare l’organizzazione della M.G.M. specificando tipo di prodotto e numero di matricola.

La lingua originaria in cui il documento è stato redatto è l’ITALIANO; in caso di dubbi o incongruenze richiedere delucidazioni al

costruttore.

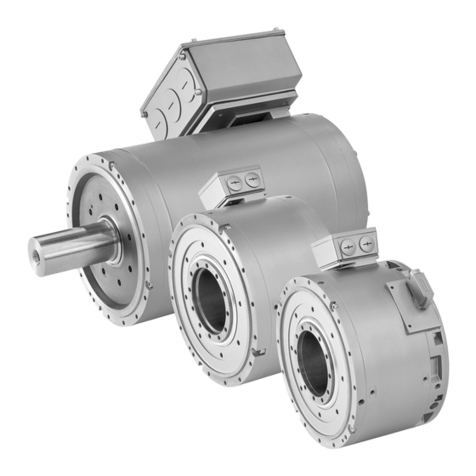

Queste istruzioni sono valide per i motori elettrici M.G.M. della serie BAH 132÷280 e serie derivate.

Per motori con esecuzioni o applicazioni specifiche possono essere necessarie delle istruzioni apposite.

La serie BAH è costituita da motori elettrici autofrenanti asincroni trifase con costruzione chiusa e ventilazione esterna. Il freno

interviene in assenza di alimentazione. I motori della serie BAH sono destinati ad essere utilizzati come componenti in applicazioni

industriali.

Le prestazioni e le caratteristiche riportate sulla targa del motore sono garantite per installazioni in ambienti con temperatura

compresa tra –15°C a +40°C e altitudine inferiore a 1000 metri s.l.m.

Per ogni chiarimento contattare l’organizzazione della M.G.M. motori elettrici S.p.A.

Il manuale d’uso e manutenzione è disponibile in varie lingue sul nostro sito web (www.mgmrestop.com).

Targa

Ogni motore è provvisto di una targa di identificazione dove sono riportate le informazioni relative al prodotto. Di seguito sono

presentate le targhe utilizzate sui motori MGM, con le relative note esplicative, per una corretta comprensione dei dati su di esse

riportate. La targa posta a sinistra è utilizzata sui motori a singola velocità, quella a destra sui motori a doppia velocità.

Note:

Il disegno della targa a sinistra rappresenta la targa relativa ai motori con collegamento / . Per i motori con

collegamento / , le indicazioni di tensione e intensità di corrente riferiti a questo collegamento sono

rappresentati con V , V , I , I .

Page 2 of 63

Doc. Ref.: A79H0319

Nei motori con esecuzione speciale oppure per il Nord America possono essere presenti informazioni aggiuntive (ad

esempio Code letter, CC number, Service Factor, etc.) e alcune informazioni possono essere collocate in campi diversi

rispetto a quanto indicato.

1 tipo di servizio

2 grado di protezione

3 classe di isolamento; la dicitura TR dopo la lettera che specifica la classe di isolamento, indica il trattamento di tropicalizzazione

4 peso (Kg)

5 designazione tipo motore

6 numero di matricola

7 coppia frenante statica massima ottenibile attraverso opportuna regolazione delle molle (Nm)

8 intensità di corrente assorbita dal freno (Ampere)

9 tensione di alimentazione del freno (Volt). Sui motori con freno in corrente trifase alternata il simbolo Vb=Vm indica che motore

e freno hanno la medesima tensione di alimentazione. Per motori con freno DC, l’indicazione 1~230V oppure 1~400V

rappresenta la tensione di alimentazione monofase (230V oppure 400V) in ingresso al raddrizzatore

10 potenza nominale (kW) a 50 Hz

11 fattore di potenza

12 velocità angolare dell’albero (giri al minuto) a 50 Hz

13 tensione di alimentazione del motore collegato a triangolo a 50 Hz (Volt)

14 intensità di corrente assorbita dal motore collegato a triangolo a 50 Hz (Ampere)

15 tensione di alimentazione del motore collegato a stella a 50 Hz (Volt)

16 intensità di corrente assorbita dal motore collegato a stella a 50 Hz (Ampere)

17 potenza nominale (kW) a 60 Hz

18 fattore di potenza

19 velocità angolare dell’albero (giri al minuto) a 60 Hz

20 tensione di alimentazione del motore collegato a triangolo a 60 Hz (Volt)

21 intensità di corrente assorbita dal motore collegato a triangolo a 60 Hz (Ampere)

22 tensione di alimentazione del motore collegato a stella a 60 Hz (Volt)

23 intensità di corrente assorbita dal motore collegato a stella a 60 Hz (Ampere)

24 tensione di alimentazione del motore a 50 Hz (Volt)

25 intensità di corrente assorbita dal motore a 50 Hz (Ampere)

26 tensione di alimentazione del motore a 60 Hz (Volt)

27 intensità di corrente assorbita dal motore a 60 Hz (Ampere)

28 forma costruttiva

29 Identificazione esecuzione speciale. Per motori con ventilazione ausiliaria, all’interno di tale spazio viene riportata la tensione di

alimentazione dei ventilatori preceduta dalla sigla VENT. La presenza di termoprotettori bimetallici è indicata con TP, dei

termistori con TM, delle scaldiglie anti condensa con SCALD seguita dalla tensione di alimentazione.

30 rendimento e classe di efficienza (IE) a 50 Hz

31 rendimento e classe di efficienza (IE) a 60 Hz

32 marchi certificazioni (cCSAus, CSA Energy efficiency, CCC, etc.)

33 se è presente la dicitura ‘DM’ indica la doppia morsettiera

34 numero di fasi motore ( 3 = trifase)

Rendimento

Il regolamento europeo 640/09/CE modificato da 04/14/CE riguardo all’efficienza energetica minima che deve avere il motore si

applica ai motori a induzione con rotore a gabbia di scoiattolo, singola velocità, trifase, con una frequenza di 50 Hz o 50-60 Hz ,

con 2, 4 o 6 poli, una tensione nominale massima di 1000 V, una potenza nominale compresa tra 0,75 kW e 375 kW con

caratteristiche basate su un funzionamento continuo.

Il regolamento europeo non si applica ai motori autofrenanti. I motori MGM della serie BAH sono disponibili anche con classe di

efficienza IE3 (serie BAHX) anche se non richiesto dal regolamento europeo 640/2009 (modificata dal regolamento 4/2014). Per

maggiori informazioni contattare MGM.

In vari paesi del mondo sono in vigore diversi regolamenti riguardo all’efficienza energetica minima che deve avere il motore. E’

necessario che l’utilizzatore effettui una verifica sulle prescrizioni vigenti. Per maggiori informazioni contattare MGM.

Page 3 of 63

Doc. Ref.: A79H0319

Informazioni generali sulla sicurezza

Durante il funzionamento i motori presentano parti sotto tensione o in movimento. La rimozione delle necessarie

protezioni elettriche e meccaniche, l'uso improprio o la non adeguata manutenzione possono causare gravi danni a

persone e cose.

Le operazioni di installazione, manutenzione, regolazione, sostituzione di componenti devono essere fatte da personale

qualificato utilizzando strumenti di lavoro adeguati. E’ necessario leggere attentamente queste istruzioni per assicurare

di utilizzare il motore M.G.M. in condizioni di sicurezza. Il personale che interagisce con il motore deve utilizzare

sempre i mezzi personali di protezione previsti dalle leggi del paese di destinazione.

Le operazioni di installazione, manutenzione, regolazione, sostituzione di componenti devono essere fatte avendo

preventivamente verificato che il motore o l'impianto sia scollegato dalla rete di alimentazione e che sui terminali in

morsettiera non sia presente tensione residua.

Durante il funzionamento la temperatura sulla superficie del motore può superare i 50° C. Fare raffreddare il motore

prima di qualsiasi intervento.

Per la possibile mancanza di efficienza del freno durante le operazioni di regolazione,

manutenzione o sostituzione di componenti, verificare che all'albero motore non sia applicato

nessun carico prima di ogni intervento.

Ricevimento e magazzinaggio

All'atto del ricevimento verificare che le caratteristiche riportate sulla targa del motore coincidano con quanto richiesto

e che il motore non abbia subito danni durante il trasporto; eventuali danni dovranno essere immediatamente

segnalati al trasportatore.

I golfari servono al sollevamento del solo motore e non di altre macchine ad esso accoppiate. I golfari danneggiati non

devono essere utilizzati. Prima di sollevare il motore assicurarsi che i golfari di sollevamento siano serrati ( per golfari

avvitati) e non siano danneggiati.

Immagazzinare i motori in luogo asciutto e privo di polvere. Per immagazzinamenti prolungati le superfici lavorate non

protette (flange ed estremità dell'albero) devono essere trattate con prodotti anticorrosivi.

Gli elementi dell’imballo possono generare pericolo. Essi vanno rimossi con opportuni mezzi, non lasciati in balia di

persone non responsabili (es. bambini) e vanno smaltiti secondo le norme vigenti nel paese di installazione.

Installazione

L’installazione del motore deve essere fatta da personale qualificato utilizzando strumenti e mezzi di lavoro adeguati.

All’atto dell’installazione verificare che le caratteristiche richieste dal motore coincidano con quanto riportato sulla

targa con particolare riguardo alla tensione di alimentazione del motore e alla coppia frenante massima.

La serie BAH (e serie derivate) non comprende motori idonei ad essere utilizzati in ambienti con pericolo di esplosione.

L'uso di un motore non idoneo in un ambiente con pericolo di esplosione può causare gravi danni a persone e cose.

Verificare che il tipo di freno installato sul motore sia idoneo per l'applicazione prevista e che sia conforme a

eventuali norme e prescrizioni vigenti. Verificare che per il tipo di applicazione previsto sia necessario utilizzare un

motore della serie -K o -PK (ad esempio sollevamenti, impieghi di sicurezza, carroponte, etc).

Per eventuali chiarimenti contattare la MGM motori elettrici Spa.

Page 4 of 63

Doc. Ref.: A79H0319

Prima di collegare il motore alla rete di alimentazione, deve essere effettuato il collegamento verso terra mediante i

morsetti posti all’interno della scatola morsettiera e, se presenti, sulla carcassa del motore.

Nei motori con forma costruttiva B14 occorre fare attenzione a non superare con le viti di fissaggio la profondità di

avvitamento consentita per non danneggiare l'avvolgimento.

Verificare che le guarnizioni siano in perfette condizioni e perfettamente alloggiate nelle loro sedi e che le aperture

d’ingresso cavo siano ben chiuse in modo che sia garantito il grado di protezione indicato in targa. Per installazioni

all’aperto, si raccomanda di proteggere opportunamente il motore dall’irraggiamento e dalle intemperie. E’ opportuno

evitare che i bocchettoni per l’ingresso dei cavi siano posizionati verso l'alto. Si consiglia inoltre che i cavi di

collegamento arrivino dal basso verso l’alto, per evitare fenomeni di gocciolamento o ristagno dell’acqua. Nel caso in

cui siano rimossi i golfari è necessario per garantire il grado di protezione IP, che siano sostituiti con viti di medesimo

passo e lunghezza.

Verificare prima della messa in servizio o dopo lunghi periodi di inattività o giacenza in magazzino oppure quando si

sospetti formazione di umidità negli avvolgimenti che la resistenza di isolamento verso massa non sia inferiore a 75MΩ

(valore riferito alla temperatura di 25°C). Se questo valore della resistenza di isolamento non viene raggiunto, è

probabile la presenza di umidità all’interno dell'avvolgimento e deve essere asciugato in forno. Per maggiori

informazioni contattare MGM.

La misura deve essere fatta con strumento per la misurazione dell’isolamento a 500V DC. Durante ed immediatamente

dopo la misurazione sui morsetti si presentano delle tensioni pericolose, non toccare i morsetti per nessun motivo e

osservare scrupolosamente le istruzioni per l’uso dello strumento di misura.

Il motore deve essere installato in un locale aerato lontano da fonti di calore e in posizione tale da consentire la libera aspirazione

dell’aria per una corretta ventilazione. Il motore deve essere collocato in modo da consentire agevoli operazioni di ispezione e

manutenzione tenendo conto di eventuali pericoli derivanti dal contatto con parti in movimento o con parti del motore che

possono superare i 50°C.

L'equilibratura dei motori è stata realizzata con mezza chiavetta applicata all'estremità d'albero (EN60034-14).

All’atto del montaggio verificare che il motore e la macchina accoppiate siano allineate accuratamente in quanto un allineamento

impreciso può causare vibrazioni, danneggiamento dei cuscinetti e rottura dell’estremità d’albero.

In particolare all’atto del montaggio verificare, nel caso di motori con forma costruttiva IMB5 e IMB14, che le superfici di

accoppiamento siano ben pulite.

Per motori IMB3 verificare, nel caso di accoppiamento con giunti, che l’asse del motore e della macchina condotta coincidano e,

che, nel caso in cui si effettui l’accoppiamento con pulegge, la tensione delle cinghie non sia eccessiva.

Per la regolazione delle cinghie attenersi alle indicazioni del fornitore della macchina azionata. Un’ eccesiva tensione

della cinghia può causare il danneggiamento dei cuscinetti e la rottura dell’albero.

La superficie alla quale viene fissato il motore deve garantire stabilità di fissaggio e assenza di vibrazioni indotte sul motore stesso.

Le fondazioni devono essere dimensionate in modo da evitare il trasferimento di vibrazioni al motore e l'insorgere di vibrazioni

dovute a risonanza. E’ necessario provvedere affinché sia minimizzata la trasmissione di vibrazioni al motore.

Verificare inoltre che la superficie su cui il motore si appoggia sia piana. Il non rispetto di questa condizione può determinare la

rottura dei piedi del motore.

Page 5 of 63

Doc. Ref.: A79H0319

Collegamento Elettrico

Prima di collegare il motore alla rete di alimentazione, deve essere effettuato il collegamento verso terra mediante i

morsetti posti all’interno della scatola morsettiera e, se presenti, sulla carcassa del motore. Tali morsetti devono essere

puliti e protetti dalla corrosione.

Verificare che le specifiche della rete (tensione e frequenza) siano congruenti con quanto indicato sulla targa per il motore e il

freno ed eventuali dispositivi ausiliari.

Per il collegamento del motore alla rete di alimentazione e per il collegamento verso terra utilizzare conduttori di sezione

adeguata e in accordo alle norme vigenti nel paese d’utilizzo del motore.

E’ inoltre necessario prevedere dei dispositivi di protezione contro le sovracorrenti regolati opportunamente in base alla corrente

nominale del motore. Si raccomanda di seguire le indicazioni contenute nella norma EN 60204-1 o della norma vigente nel paese

d’utilizzo del motore.

Verificare che il senso di rotazione del motore sia quello desiderato. Per cambiare il senso di rotazione invertire due fasi

dell'alimentazione.

È opportuno adottare adeguati accorgimenti allo scopo di limitare gli eventuali disturbi generati dai dispositivi di inserzione. Nel

caso di alimentazione separata del freno si consiglia di tenere insieme i cavi del freno con altri cavi solo se schermati.

Per il collegamento alla rete attenersi agli schemi illustrati qui di seguito.

La tensione e la frequenza di alimentazione previste sono indicate sulla targa del motore.

Dopo aver effettuato il collegamento verificare accuratamente il serraggio dei dadi dei morsetti.

Per informazioni sulla coppia di serraggio richiesta contattare MGM.

Verificare che la corrente assorbita dal motore a carico sia congruente con i dati di targa.

Per i motori comandati da inverter per il cablaggio attenersi alle indicazioni fornite dal costruttore di inverter. Per alimentazione

superiore a 500V o in caso siano usati dei lunghi cavi di collegamento inverter – motore si consiglia di utilizzare motori con

isolamento rinforzato o appostiti filtri.

Sui motori destinati a funzionare con inverter, si deve provvedere ad alimentare separatamente il freno rispetto al motore per

garantire il corretto funzionamento dell’elettromagnete.

Qualora siano previsti cicli di funzionamento prolungato a bassa velocità verificare la necessità della servoventilazione. Per

maggiori informazioni contattare MGM.

L’alimentazione dell’elettromagnete del freno DC avviene attraverso un raddrizzatore alloggiato all’interno della morsettiera

(eccetto che per il freno a 24V DC). La tensione di alimentazione del raddrizzatore lato corrente alternata è indicata sulla targhetta

del motore.

Per l’eventuale collegamento degli ausiliari (protezioni termiche, scaldiglie anticondensa, ventilazione ausiliaria) si consideri

l’identificazione dei cavi all’interno della scatola morsettiera secondo quanto descritto nel relativo paragrafo.

Nota: a secondo del tipo di motore e degli eventuali dispositivi ausiliari presenti, la forma della scatola morsettiera

potrebbe essere diversa da quella indicata nelle figure.

Page 6 of 63

Doc. Ref.: A79H0319

BAH

Motore trifase a singola velocità

FRENO A.C.

BAH

Motore trifase a singola velocità

FRENO D.C.

Page 7 of 63

Doc. Ref.: A79H0319

BAHD

Motore trifase a due velocità – Dahlander

FRENO A.C.

ALTA VELOCITA’ BASSA VELOCITA’

BAHD

Motore trifase a due velocità – Dahlander

FRENO D.C.

ALTA VELOCITA’ BASSA VELOCITA’

Page 8 of 63

Doc. Ref.: A79H0319

BAHDA

Motore trifase a due velocità – Due avvolgimenti

FRENO A.C.

ALTA VELOCITA’ BASSA VELOCITA’

.

BAHDA

Motore trifase a due velocità – Due avvolgimenti

FRENO D.C.

ALTA VELOCITA’ BASSA VELOCITA’

Page 9 of 63

Doc. Ref.: A79H0319

Raddrizzatore M

Raddrizzatore Q

Page 10 of 63

Doc. Ref.: A79H0319

Identificazione dei cavi dei dispositivi ausiliari

Nella tabella sottostante sono indicati i simboli utilizzati all’interno della scatola morsettiera (vedere foto a lato come esempio)

per l’identificazione dei cavi dei dispositivi ausiliari. La tensione di alimentazione delle eventuali scaldiglie o dei servoventilatori è

indicata sulla targa del motore. Per qualsiasi dubbio sul collegamento dei dispositivi ausiliari vi preghiamo di contattarci.

Nota: a secondo del tipo di motore e degli eventuali dispositivi ausiliari presenti, il tipo di morsettiera e la posizione dei

terminali dei dispositivi ausiliari sulla morsettiera potrebbero essere diversi da quanto indicato nella fotografia scelta

come esempio.

La scaldiglia anticondensa può essere alimentata solo dopo avere spento il motore. Non deve essere alimentata durante

il funzionamento del motore.

L’eventuale servoventilazione assicura, durante il funzionamento del motore principale, la sottrazione del calore di

dissipazione. Verificare una volta spento il motore, in base alla temperatura raggiunta, l’eventuale necessità di

prevedere il proseguimento della ventilazione per un periodo aggiuntivo. Nelle unità di ventilazione forzata ad

alimentazione trifase il cui il funzionamento dipende dal senso di rotazione occorre rispettare il senso di rotazione (vedi

freccia indicatrice del senso di rotazione).

Filtro RC

Si suggerisce l’utilizzo di un filtro RC per proteggere il gruppo freno AC da sovratensioni. Lo schema di collegamento del filtro è

mostrato sotto.

Dispositivo Identificazione cavi

Scaldiglie motore HT

Termoprotettori (PTO) TP

Termistori (PTC) TM

Servoventilazione SV

Microswitch sblocco freno MS

Scaldiglie freno HB

Microswitch usura disco freno MB

Page 11 of 63

Doc. Ref.: A79H0319

Manutenzione

La carenza di ispezioni e manutenzione può causare gravi danni a persone o cose. Le attività di ispezione e

manutenzione di seguito descritte sono indispensabili comunque, ma diventano particolarmente importanti per tutte le

applicazioni gravose o nelle quali il motore riveste una funzione di sicurezza (ad esempio sollevamenti, impieghi di

sicurezza, carroponte, etc.).

Le attività di manutenzione devono essere eseguite da personale qualificato e solo dopo aver preventivamente

scollegato l'impianto o il motore dalla rete di alimentazione elettrica (compreso eventuali ausiliari e in particolare le

scaldiglie anticondensa).

Per la possibile mancanza di efficienza del freno durante le operazioni di regolazione,

manutenzione o sostituzione di componenti, verificare che all'albero motore non sia applicato

nessun carico prima di ogni intervento.

Nel caso di motori con protezione termica dell’avvolgimento occorre prendere delle precauzioni, in modo che non

possano sorgere pericoli a causa di una riaccensione automatica accidentale.

Evitare qualunque riparazione precaria, le riparazioni vanno effettuate esclusivamente con ricambi originali. Il

manutentore ha l’obbligo di segnalare tempestivamente qualunque anomalia.

NON consentire l’uso del motore qualora si riscontrino problemi di qualsiasi natura e provvedere al corretto ripristino

delle normali condizioni.

Dopo ogni intervento sul gruppo freno verificare sempre la chiusura della cuffia (26) attraverso un adeguato

serraggio dei dadi di fissaggio cuffia protezione freno BAH (125).

Di seguito sono elencate le attività che devono essere svolte periodicamente per assicurare il corretto funzionamento del motore

MGM. La frequenza delle ispezioni dipende dalla particolare applicazione del motore (ad esempio dal numero di avviamenti, dal

momento inerzia applicato, dalle condizioni ambientali, presenza di polvere, vibrazioni, etc.). Si consiglia di effettuare la prima

ispezione dopo circa 2-3 settimane di funzionamento e di redigere conseguentemente un programma di manutenzione periodica.

E’ necessario comunque programmare le ispezioni successive con frequenza di almeno 2 volte all'anno. Per eventuali informazioni

contattare l'organizzazione della M.G.M. motori elettrici S.p.A.

Verificare periodicamente che il motore funzioni correttamente senza rumori o vibrazioni anomale. In particolare verificare

l’eventuale rumorosità dei cuscinetti. I cuscinetti normalmente utilizzati sono lubrificati a vita e quindi non necessitano

l’aggiunta di lubrificante. Se necessario sostituire i cuscinetti con altri dello stesso tipo di quelli montati originariamente.

Verificare che le aperture per il passaggio dell'aria per la ventilazione non siano ostruite. Soprattutto quando il motore lavora

in un ambiente polveroso la pulizia è molto importante e deve avvenire con una frequenza maggiore.

Verificare che la corrente assorbita dal motore a carico sia congruente con i dati di targa.

Verificare il corretto serraggio dei cavi di alimentazione del motore e del conduttore di terra.

Verificare lo stato di conservazione e l’integrità dei cavi di alimentazione del motore e del cavo di terra.

Verificare che, per effetto dell'usura della guarnizione di attrito del disco freno, il traferro non sia al di fuori dei valori indicati

nella tabella 1. Si consideri che l'usura è maggiore durante la fase di rodaggio. Per la regolazione del traferro seguire le

indicazioni riportate nel paragrafo "Regolazione del Traferro".

Verificare lo stato di usura della superficie di attrito da entrambe le parti del disco freno assicurandosi su ciascuno dei due

anelli di attrito che lo spessore non scenda al di sotto di 3.

Verificare inoltre l'assenza di danneggiamenti sulla superficie del disco ed in particolare nella dentatura del mozzo. (Per

l'eventuale sostituzione consultare il paragrafo "Sostituzione del Disco Freno").

Verificare inoltre che non ci sia gioco tra il mozzo e il disco in corrispondenza dei chiodi.

Page 12 of 63

Doc. Ref.: A79H0319

Verificare periodicamente lo stato di usura della dentatura dell'albero dove scorre il disco freno. Se la dentatura presenta

un'usura visibile è necessario provvedere alla sostituzione dell'albero rotore (1)

Verificare periodicamente che la coppia frenante sia adeguata. Se necessario procedere alla regolazione secondo quanto

indicato nel paragrafo 'Regolazione coppia frenante '.

Verificare periodicamente lo stato di usura delle colonnette di guida (19-42) e il loro saldo ancoraggio sul convogliatore (17).

Tutti i componenti del gruppo freno e in particolare il disco freno (23) e le colonnette di guida (19) sono componenti soggetti

ad usura. In considerazione della funzione di sicurezza svolta è necessario effettuare, come manutenzione preventiva, la

sostituzione periodica. La frequenza dipende dal tipo di lavoro svolto dal motore (numero di avviamenti, momento di inerzia

applicato, condizioni ambientali etc.); si raccomanda comunque di provvedere alla sostituzione con una frequenza non

superiore ai 18 mesi.

Verificare il corretto fissaggio del motore attraverso i piedini o la flangia. Verificare il serraggio delle viti di fissaggio. Verificare

che l’eventuale basamento su cui il motore è fissato non presenti crepe né danni di altra natura quali abbassamenti o simili.

Verificare periodicamente che la guarnizione della scatola morsettiera sia in buone condizioni. Se la guarnizione è deteriorata

deve essere sostituita.

In generale le varie guarnizioni utilizzate per la chiusura del motore e del freno devono essere in buone condizioni per

garantire il grado di protezione dell’involucro. Se una guarnizione è deteriorata deve essere sostituita.

Per motori provvisti di maniglia di sblocco (128) verificare mediante degli spessimetri che la distanza tra cuffia (26) e maniglia

di sblocco (128) sia compresa tra 0.7 e 1.1 mm altrimenti tale distanza deve essere ripristinata (vedere paragrafo ‘Rimozione

della leva di sblocco di tipo unlocking’). Per effetto del consumo del disco freno tale distanza tende a diminuire. Senza questa

distanza, il corretto funzionamento del freno non è garantito.

Per motori provvisti di maniglia di sblocco (128), verificare il serraggio del sistema di fissaggio della maniglia di sblocco.

Si raccomanda di realizzare un programma di manutenzione periodico della verniciatura allo scopo di proteggere il motore

dalla corrosione.

Gruppo freno serie BAH

1 - Albero rotore

17 - Convogliatore con pista d’attrito

18 - Molla freno

19 - Colonnetta di guida

20 - Dado autobloccante registro molla

21 - Dado blocco interno elettromagnete

22 - Dado blocco esterno elettromagnete

23 - Disco freno

24 - Ancora mobile con triangolo di guida

25 - Elettromagnete

26 - Cuffia protezione freno BAH

60 - Traferro

119 - Tappo colonnetta BAH

125 - Dado di fissaggio cuffia BAH

Page 13 of 63

Doc. Ref.: A79H0319

Rimozione cuffia protezione freno

Svitare il tappo colonnetta BAH (119). Svitare i dadi di fissaggio cuffia BAH (125) quindi rimuovere la cuffia protezione freno BAH

(26). Per riassemblaggio della cuffia procedere a ritroso. Per I motori della serie BAHE-BAHXE o motori con leva di sblocco di tipo

unlocking, prima di poter rimuovere la cuffia protezione freno BAH è necessario rimuovere la relativa componentistica. Si prega di

seguire le istruzioni contenute nei paragrafi “Rimozione della leva di sblocco di tipo unlocking” e “Smontaggio encoder e/o

sostituzione”.

Regolazione coppia frenante

La coppia frenante è proporzionale alla compressione delle molle (18) che può essere variata agendo sui dadi (20). Nella tabella 2

e 3 sono riportati i valori di compressione standard (H std) delle molle. La coppia frenante corrispondente alla regolazione

standard della compressione delle molle riportata in tabella, è solitamente inferiore a quella massima riportata sulla targa del

motore, soprattutto per i gruppi freno con elettromagnete AC. Dopo aver effettuato la registrazione verificare sempre che la

coppia frenante sia idonea per l'utilizzo previsto.

Se alimentando il freno l'elettromagnete non riuscisse a richiamare l'ancora mobile (24) con un colpo secco e a

tenerla attratta senza vibrazioni, verificare l'esatta regolazione del traferro (60) e, se l'inconveniente persiste,

allentare i dadi (20) e riprovare sino ad ottenere il funzionamento corretto. Verificare sempre a fine intervento

che la coppia frenante registrata sia adeguata. Non superare mai il valore di coppia frenante massimo riportato

in targa. Si consiglia di evitare di regolare la coppia frenante a valori inferiori al 40% del valore massimo. Per

eventuali informazioni contattare l'organizzazione della M.G.M. motori elettrici S.p.A.

Elettromagnete AC trifase

Altezza d’asse

motore 1323 1601 1801 2001 225 250 280

H std (mm) 17.0 20.5 35.5 35.5 32.5 36.0 35.0

Tabella 2

Elettromagnete DC

Altezza d’asse

motore 1323 1602 1802 2002 2254 250 280

H std (mm) 17.0 19 32 32 32.5 - -

Tabella 3

1) i gruppi freno dei motori serie BAH 160÷280 con elettromagnete AC hanno 6 molle.

2) i gruppi freno dei motori della serie BAH 160÷200 con elettromagnete DC hanno 3 molle. Le molle devono essere disposte su 3

colonnette poste a 120° per garantire un'azione frenante uniforme. Le altre 3 colonnette sono senza molle.

3) i gruppi freno dei motori serie BAH 132 con elettromagnete AC hanno le molle di colore argento lucido. I gruppi freno dei

motori serie BAH 132 con elettromagnete DC hanno le molle di colore nero.

4) i gruppi freno dei motori BAH 225 con freno DC hanno 6 molle.

Sostituzione disco freno

Verificare che il disco freno sia del tipo idoneo per l'applicazione prevista e in particolare per i motori della serie

BAH132 verificare se sia necessario utilizzare un disco freno K (ad esempio sollevamenti, impieghi di sicurezza,

carroponte etc.). Per eventuali chiarimenti contattare la MGM motori elettrici Spa.

Prima di procedere alla sostituzione del disco verificare sempre lo stato di usura della dentatura dell'albero dove

scorre il disco freno. Se la dentatura presenta un'usura visibile è necessario provvedere alla sostituzione dell'albero

rotore (1).

Rimuovere la cuffia, seguendo le istruzioni indicate nel relativo paragrafo. Scollegare dai cavi elettrici l’elettromagnete (25) e

svitare i dadi di bloccaggio (22). Sfilare l’elettromagnete (25) dalle colonnette (19), rimuovere i dadi (20,21) e le molle (18).

Rimuovere l’ancora mobile (24), facendola sfilare attraverso le colonnette. Rimuovere il vecchio disco freno (23) e montare il

nuovo.

Page 14 of 63

Doc. Ref.: A79H0319

Porre attenzione che il disco sia inserito nel verso corretto (vedere il verso di inserimento nelle figure sotto). Per i

motori con disco K (BAHK132 - BAH 160÷280) la faccia del disco che ha il mozzo che sporge o comunque

maggiormente sporgente deve essere rivolta verso il convogliatore.

BAH132 BAHK132 - BAH 160÷280

Procedere a ritroso per il successivo montaggio. Regolare il traferro e la coppia frenante, seguendo le istruzioni indicate nei

relativi paragrafi.

Si raccomanda di maneggiare il disco freno con le mani pulite perché ogni traccia di grasso diminuisce la capacità

frenante e aumenta la rumorosità.

Sostituzione elettromagnete

Rimuovere la cuffia protezione freno (26) secondo quanto indicato nel relativo paragrafo. Scollegare i connettori

dell’elettromagnete (25), svitare i dadi (22) e sfilare dalle colonnette (19) l’elettromagnete (25). Ricollocare sulle colonnette il

nuovo elettromagnete e i dadi ed effettuare il collegamento elettrico avendo cura di disporre i connettori nella posizione che

rende possibile l’innesto. Prima di rimontare la cuffia di protezione freno (26) verificare che i connettori e i relativi cavi siano

ben ancorati. Procedere con la regolazione del traferro (vedere relativo paragrafo). Verificare che l’elettromagnete funzioni

regolarmente; alimentando il freno l’elettromagnete (25) deve richiamare l’ancora mobile (24) con un colpo secco e tenerla

attratta senza alcuna vibrazione o rumorosità. Se l’ancora mobile (24) tendesse a vibrare occorre verificare che i terminali siano

accoppiati correttamente.

Sostituzione colonnette

Rimuovere la cuffia protezione freno (26) secondo quanto indicato nel relativo paragrafo. Svitare i dadi (22), sfilare

l’elettromagnete (25) dalle colonnette (19 o 42), togliere i dadi (20-21) e le molle (18). Estrarre l’ancora mobile (24) dalle

colonnette (19 o 42), svitare le colonnette vecchie e avvitare le nuove verificando che siano saldamente ancorate al

convogliatore (17). Dopo avere avvitato ciascuna colonnetta (19 o 42) verificare che la base di appoggio della stessa sia

completamente a contatto con la superficie del convogliatore (17).

Controllo e regolazione del traferro

Il traferro (60), ossia la distanza tra i due nuclei elettromagnetici dell'elettromagnete (25) e dell'ancora mobile (24), deve

rimanere entro i valori indicati nella tabella 1.

Traferro (60)

Page 15 of 63

Doc. Ref.: A79H0319

Range valori traferro per taglia motore

Altezza d’asse motore 132 160-180-200 225-250-280

Traferro (mm) 0.35 ÷ 0.8 0.45 ÷1.0 0.7 ÷ 1.1

Tabella 1

E' necessario non oltrepassare tali valori, per evitare vibrazioni dell'ancora mobile, rumorosità eccessiva, l'eventuale

bruciatura delle bobine dell'elettromagnete o il danneggiamento del gruppo freno. Effettuare la misura mediante degli

spessimetri. Il traferro tende ad aumentare per effetto dell‘usura del disco freno. Si consideri che l'usura del disco

freno è maggiore durante la fase di rodaggio (alcune migliaia di frenate).

Per controllare il valore del traferro:

- Rimuovere la cuffia protezione freno (26) secondo quanto indicato nel relativo paragrafo;

- Rimuovere gli eventuali accumuli di polvere di ferodo;

- Per misurare il traferro, utilizzare uno spessimetro di valore indicato in tabella 1. Controllare il traferro su tre punti a

120° circa. Il traferro deve essere uniforme.

Nota: le foto in questo manuale sono da ritenersi indicative per le operazioni da eseguire. Le foto non necessariamente sono

rappresentative di tutti i tipi di freno.

NOTA: per un controllo appropriato del

traferro, non inserire lo spessimetro tra le

due superfici magnetiche.

Nel caso in cui il valore di traferro misurato non ricade all’interno dell’intervallo espresso in tabella 1, per riportare il traferro al

valore richiesto procedere secondo quanto indicato di seguito.

- Allentare ma non rimuovere il dado blocco interno (21) e il dado esterno

(22) su tutte le colonnette in modo che l’elettromagnete possa scorrere

liberamente. Verificare inoltre che l’elettromagnete sia appoggiato sull’ancora

mobile e che il dado blocco interno non lo tenga sollevato.

Non si deve pertanto modificare la posizione dell'elettromagnete agendo su

un dado interno (21), per fare una regolazione in corrispondenza di una

colonnetta, se non sono stati allentati precedentemente i dadi esterni (22)

su tutte le colonnette.

- Scegliere uno spessimetro corrispondente al valore inferiore

dell’intervallo indicato nella tabella 1 e inserirlo tra l'elettromagnete (25)

e l'ancora mobile (24) in corrispondenza di una colonnetta. Agire sulle

coppie di dadi (21-22) in modo che lo spessimetro sia aderente ma non

completamente bloccato tra i due nuclei elettromagnetici. Per verificare

che il traferro non sia stato regolato troppo alto è possibile utilizzare uno

spessimetro di valore superiore di 0.1-0.15 mm rispetto a quello utilizzato

precedentemente. Lo spessimetro di valore superiore non deve entrare.

NO

YES

Page 16 of 63

Doc. Ref.: A79H0319

- Ripetere l’operazione sulle altre tre colonnetta poste a 120°. Nel caso in cui il freno sia equipaggiato con 6

colonnette (19), regolare il traferro prima su tre colonnette a 120°, e solo dopo avere completato la regolazione

procedere sulle altre tre colonnette portando a contatto i dadi blocco interno elettromagnete (21) con

l'elettromagnete e poi avvitando il dado blocco esterno elettromagnete (22);

- Per il serraggio finale si consiglia di agire sul dado blocco interno (21) e solo successivamente su quello esterno (22);

- Controllare quindi il traferro. Lo spessimetro di valore inferiore

dell’intervallo richiesto deve poter entrare liberamente. Ripetere ora

il controllo con uno spessimetro di valore superiore di 0.1-0.15 mm

rispetto a quello utilizzato precedentemente. Lo spessimetro di

valore superiore non deve entrare. Effettuare il controllo in tre

posizioni diverse a 120° in prossimità delle colonnette. Il traferro deve

essere uniforme.

- Se il controllo ha esito positivo significa che il traferro è stato correttamente ripristinato al valore iniziale

dell’intervallo di regolazione indicato nella tabella 1. Si consideri che potrebbe essere necessario ripetere più volte

le operazioni descritte per regolare correttamente il traferro.

A regolazione ultimata verificare che i dadi (21-22) su ciascuna colonnetta siano serrati. Si consideri che se un dado

non era stato serrato è necessario ripetere il controllo del traferro.

- Inserire la cuffia di protezione del freno (26) nella sua posizione facendo prima attenzione a posizionare

adeguatamente i cavi dell’elettromagnete nello spazio tra ancora mobile e elettromagnete in modo che non si

possano danneggiare durante l’inserimento della cuffia o per effetto dello strisciamento con il disco freno (23)

durante il funzionamento. Serrare la cuffia (26) agendo sui dadi di fissaggio cuffia (125).

- Ad operazione completata, quando si riavvia il motore (con anche il freno alimentato) è necessario verificare che il

disco freno ruoti liberamente senza strisciamenti.

- Alimentando il freno, l’elettromagnete (25) deve richiamare l’ancora mobile (24) con un colpo secco e tenerla

attratta senza alcuna vibrazione o rumorosità.

Se l’ancora mobile (24) tendesse a vibrare verificare che:

- i terminali siano accoppiati correttamente;

- il traferro sia corretto e uniforme;

- non sia rimasta della sporcizia o dei corpi estranei nel traferro;

- la compressione delle molle sia corretta;

- la tensione di alimentazione sia corretta.

ATTENZIONE: Il traferro deve rimanere entro i valori indicati in tabella per evitare possibili danneggiamenti del gruppo

freno.

Sblocco manuale del freno (tipo locking)

Svitare i due tappi foro passaggio vite di sblocco (130) sulla cuffia protezione freno (vedere fotografia).

Page 17 of 63

Doc. Ref.: A79H0319

Una volta rimossi i tappi, avvitare le due viti di sblocco (131).

Prima di procedere con l’operazione di sblocco del freno, verificare che nessun carico sia applicato all’albero.

Ricordarsi di rimuovere le viti di sblocco per ripristinare il funzionamento del freno. Per motivi di sicurezza, dopo ogni

intervento, le viti di sblocco dovrebbero essere custodite dal responsabile della manutenzione

Sblocco manuale del freno tipo unlocking (optional)

Su richiesta, è possibile installare un dispositivo di sblocco del freno di tipo unlocking. Lo sblocco del freno avviene operando su di

una maniglia di sblocco.

Prima di procedere con l’operazione di sblocco del freno, verificare che nessun carico sia applicato all’albero.

Rimozione della leva di sblocco di tipo unlocking

Per rimuovere la leva di sblocco di tipo unlocking, svitare i dadi di fissaggio leva (129) per i motori delle taglie 225-280, mentre

devono essere svitate le viti di fissaggio leva (132) per i motori delle taglie 132-200.

Viti di fissaggio leva (132)

Dado di fissaggio leva (129)

Sfilare la maniglia di sblocco (128) dalle viti di sblocco (118).

Page 18 of 63

Doc. Ref.: A79H0319

Nel caso in cui si volesse rimuovere la cuffia (26), rimuovere la guarnizione dalla propria sede. Prima di rimontare la guarnizione,

verificare la presenza di eventuali danni ed eventualmente sostituire

Guarnizione di tenuta

Per riassemblare procedere a ritroso. Nel montaggio della maniglia di sblocco, fare

attenzione a lasciare un traferro tra maniglia e cuffia.

Cuffia protezione freno (26)

Maniglia di sblocco (128)

Distanza tra cuffia e maniglia di sblocco

La distanza tra cuffia (26) e maniglia di sblocco (128) tende a diminuire con l’usura del disco. Si raccomanda di

verificare che la distanza sia compresa nell’intervallo 0.7÷1.1 mm. Senza questa distanza, il corretto funzionamento

del freno non è garantito.

Smontaggio encoder e/o sostituzione (solo per motori serie BAHE, BAHXE).

Per rimuovere l’encoder, si prega di seguire le istruzioni sotto elencate:

Viti fissaggio cuffia protezione encoder

- Svitare le viti di fissaggio cuffia protezione encoder,

quindi sfilare la cuffia protezione encoder

Cuffia protezione encoder

Braccetto antirotazione encoder

- Svitare la vite di fissaggio braccetto anti rotazione, quindi sfilare il

braccetto anti rotazione dal perno. Svitare il grano di fissaggio

encoder che fissa l’encoder all’albero.

Vite fissaggio braccetto anti rotazione

Grano fissaggio encoder

Page 19 of 63

Doc. Ref.: A79H0319

- Sfilare l’encoder dall’albero rotore.

Albero rotore

Encoder

- Per rimontare l’encoder, procedere a ritroso.

Recupero/Smaltimento

Lo smaltimento del motore deve avvenire nel rispetto delle normative vigenti nel paese d'installazione.

Il simbolo del cassonetto barrato, riportato sulla targa, indica che il prodotto alla fine della propria vita utile, non

deve essere smaltito come rifiuto urbano misto ma deve essere raccolto separatamente dagli altri rifiuti ed avviato a

recupero o eventuale smaltimento secondo specifiche modalità per contribuire ad evitare possibili effetti negativi

sull'ambiente e sulla salute e per favorire il reimpiego e/o riciclo dei materiali di cui è composto il motore.

La maggior parte dei componenti del motore è realizzata con materiali (acciaio, rame, alluminio, etc..) che possono

essere riutilizzati/riciclati contribuendo in questo modo alla tutela dell’ambiente.

Per ricevere maggiori informazioni sulle modalità di smaltimento/recupero o informazioni specifiche sui vari materiali delle parti

che costituiscono il motore visitare il nostro sito web (www.mgmrestop.com) oppure contattare MGM Italia.

Ricambi

Per eventuali richieste di ricambi, indicare il numero del pezzo, il tipo del motore e il numero di matricola.

1 - Albero rotore 28 - Viti coperchio morsettiera (6 unità)

2 - Chiavetta 29 - Scatola morsettiera

3 - Cuscinetto lato comando 30 - Morsettiera

4 - Scudo lato comando 32 - Bocchettone pressacavo

7 - Carcassa motore 34 - Collegamento morsettiera elettromagnete

8 - Anello elastico 36 - Scudo a flangia (B5)

9 - Scudo lato freno 38 - Rosetta elastica compensatrice

11 - Ventola 52 - Piastra fissaggio encoder (BAHE, BAHXE)

12 - Accessori blocca ventola 53 - Encoder (BAHE, BAHXE)

15 - Cuscinetto lato freno 54 - Cuffia protezione encoder (BAHE, BAHXE)

17 - Convogliatore con pista di attrito 118 - Vite di sblocco freno tipo unlocking (2 unità)

18 - Molla freno (6 unità) 119 - Tappo colonnetta BAH (6 unità)

19 - Colonnetta di guida (6 unità) 125 - Dado di fissaggio cuffia protezione freno BAH

20 - Dado autobloccante di registro molla (6 unità) 126 - Seeger ferma cerniera per sblocco unlocking (optional)

21 - Dado blocco interno elettromagnete (6 unità) 127 - Cerniera per sblocco unlocking (optional)

22 - Dado blocco esterno elettromagnete (6 unità) 128 - Maniglia di sblocco unlocking (optional)

23 - Disco freno 129 - Dado fissaggio leva di sblocco (optional)

24 - Ancora mobile 130 - Tappo foro passaggio vite di sblocco

25 - Elettromagnete 131 - Vite di sblocco freno tipo locking (2 unità)

26 - Cuffia protezione freno BAH 132 - Viti di fissaggio leva

Page 20 of 63

Doc. Ref.: A79H0319

This manual suits for next models

1

Table of contents

Languages:

Other MGM Engine manuals