MGM BA Series User guide

SERIE BA

Uso e manutenzione

Use and maintenance

Bedien- und Wartungsanleitung

Empleo y mantenimiento

Emploi et entretien

STABILIMENTO DI PRODUZIONE

HEAD OFFICE AND PRODUCTION

S.R. 435 KM. 31 - 51030 SERRAVALLE PISTOIESE (PT)

TEL. +39 0573 91511 R.A. - FAX +39 0573 518138

E-MAIL: [email protected]

http://www.mgmrestop.com

STABILIMENTO DI PRODUZIONE

HEAD OFFICE AND PRODUCTION

9731, METROPOLITAN BLVD. EAST

MONTREAL, QUEBEC H1J 3C1 - CANADA

TEL. +1 (514) 355-4343 - FAX +1 (514) 355-5199

E-MAIL: [email protected]

http://www.mgmelectricmotors.com

M.G.M. motori elettrici S.p.A.

A11H1108

M.G.M. ELECTRIC MOTORS NORTH AMERICA INC.

M.G.M. MOTORI ELETTRICI S.P.A.

DEPOSITO NORD-ITALIA:

NORTH ITALY BRANCH OFFICE:

VIA FERMI, 44 - 20090 ASSAGO - MILANO

TEL. +39 02 48843593 - FAX +39 02 48842837

ITALIANO

Vi ringraziamo per la fiducia accordataci acquistando questo prodotto. Prima di mettere in funzione il motore Vi

raccomandiamo di leggere attentamente queste istruzioni per assicurarVi di utilizzare il motore M.G.M. in condizioni di

sicurezzaealmassimodellesueprestazioni.

Per le varie tipologie di motori MGM si consiglia di prendere visione delle istruzioni d’uso e manutenzione nella

versione più completa e aggiornata sul nostro sito web (www.mgmrestop.com). Per qualsiasi difficoltà Vi preghiamo di

contattarel’organizzazionedellaM.G.M.specificandotipodiprodottoenumerodimatricola.

Queste istruzioni sono valide per tutti i motori elettrici M.G.M. appartenenti alla serie BA(BA, BAF, BAPV, BAMP, BAE,

BASV). La serie BA è costituita da motori elettrici autofrenanti asincroni trifase o monofase con costruzione chiusa e

ventilazione esterna. Il freno interviene in assenza di alimentazione. I motori della serie BA sono destinati ad essere

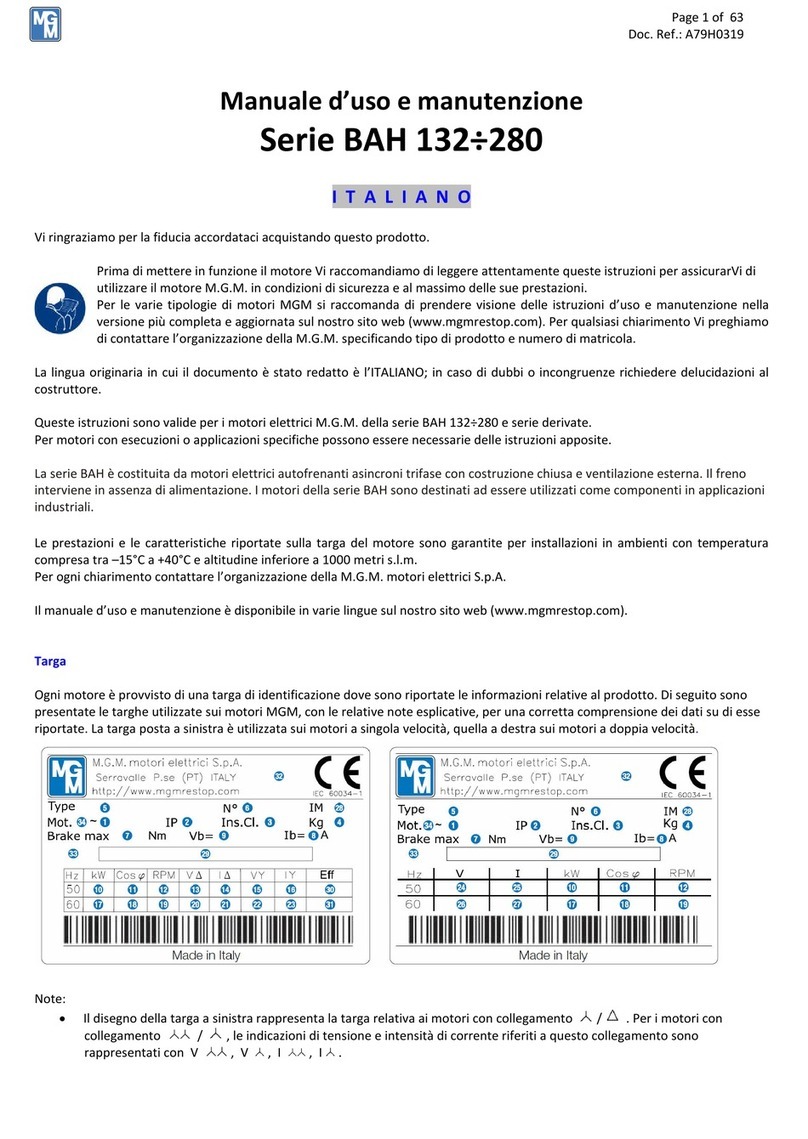

utilizzati come componenti in applicazioni industriali. Le prestazioni e le caratteristiche riportate sulla targa del motore

sono garantite per installazioni in ambienti con temperatura compresa tra –15°C a +40°C e altitudine inferiore a 1000

metris.l.m.Perognichiarimentocontattarel’organizzazionedellaM.G.M.MotorielettriciS.p.A.

Il motore riporta in targa la marcatura CE per attestare la conformità del prodotto alle direttive 2006/95/CE “Bassa

tensione”e2004/108/CE“Compatibilitàelettromagnetica”.

Durante il funzionamento i motori presentano parti sotto tensione o in movimento. La rimozione

delle necessarie protezioni elettriche e meccaniche, l'uso improprio o la non adeguata

manutenzionepossonocausaregravidanniapersoneecose.

Le operazioni di installazione, manutenzione, regolazione, sostituzione di componenti devono

essere fatte da personale qualificato utilizzando strumenti di lavoro adeguati, avendo

preventivamente verificato che il motore o l'impianto sia scollegato dalla rete di alimentazione e

chesuiterminaliinmorsettieranonsiapresentetensioneresidua.

Per la possibile mancanza di efficienza del freno durante le operazioni di regolazione,

manutenzione o sostituzione di componenti, verificare che all'albero motore non sia applicato

nessuncaricoprimadiogniintervento.

È necessario evitare il contatto con la superficie del motore dal momento che durante il

funzionamentolatemperaturapuòsuperarei50°C.

All'atto del ricevimento verificare che le caratteristiche riportate sulla targa del motore coincidano con quanto richiesto

echeilmotorenonabbiasubitodannidurante il trasporto; eventuali danni dovranno essere immediatamente segnalati

altrasportatore.

I golfari se presenti servono al sollevamento del solo motore e non di altre macchine ad esso

accoppiate.

Immagazzinareimotoriinluogoasciuttoeprivodipolvere.

L’installazione del motore deve essere fatta da personale qualificato utilizzando strumenti e mezzi di lavoro adeguati.

All’atto dell’installazione verificare che le caratteristiche richieste dal motore coincidano con quanto riportato sulla

targaconparticolareriguardoallatensionedialimentazioneeallacoppiafrenantemassima.

MarcaturaCE

Informazionigeneralisullasicurezza

Ricevimentoemagazzinaggio

Installazione

Verificare che il tipo di freno installato sul motore sia idoneo per l'applicazione prevista e che sia

conformeaeventualinormeeprescrizionivigenti.

Verificare che per il tipo di applicazione previsto sia necessario utilizzare un motore della serie -K

o -PK (ad esempio sollevamenti, impieghi di sicurezza, carroponte, etc).. Per eventuali

chiarimenticontattarelaMGMmotorielettriciSpa.

La serie BAnon comprende motori idonei ad essere utilizzati in ambienti con pericolo di esplosione. L'uso di un motore

nonidoneoinunambienteconpericolodiesplosionepuòcausaregravidanniapersoneecose.

Verificarechelacoppiafrenanteregistratasiaadeguataperl’applicazioneprevista.

Verificare che le guarnizioni siano in perfette condizioni e perfettamente alloggiate nelle loro sedi, che le aperture

d’ingressocavosianobenchiuseechesiagarantitoilgradodiprotezioneindicatointarga.

Perinstallazioni all’aperto, si raccomanda di proteggere opportunamente il motore dall’irraggiamentoe dalle intemperie.

E’opportuno evitare che i bocchettoni per l’ingresso dei cavi siano posizionati verso l'alto. Si consiglia inoltre che i cavi di

collegamento arrivino dal basso verso l’alto, per evitare fenomeni di gocciolamento o ristagno dell’acqua. Nel caso di

montaggio verticale con lato comando in basso è necessario l'uso della cuffia anti pioggia. Nel caso in cui siano rimossi i

golfari, se presenti, è necessario per garantire il grado di protezione IP, che siano sostituiti con viti di medesimo passo e

lunghezza.

Verificare prima della messa in servizio o dopo lunghi periodi di inattività o giacenza in magazzino che la resistenza di

isolamento verso massa non sia inferiore a 25MW(la misura deve essere fatta con strumento Megger 500 volts cc).

Non toccare i morsetti durante e negli istanti successivi alla misurazione in quanto i morsetti sono sotto

tensione.

Il motore deve essere installato in un locale aerato lontano da fonti di calore e in posizione tale da consentire la libera

aspirazione dell’aria per una corretta ventilazione. Il motore deve essere collocato in modo da consentire agevoli

operazioni di ispezione e manutenzione tenendo conto di eventuali pericoli derivanti dal contatto con parti in movimento

oconpartidelmotorechepossonosuperarei50°C.

L'equilibraturadeimotorièstatarealizzataconmezzachiavettaapplicataall'estremitàd'albero(EN60034-14).

All’atto del montaggio verificare che il motore e la macchina accoppiate siano allineate accuratamente in quanto un

allineamento impreciso può causare vibrazioni, danneggiamento dei cuscinetti e rottura dell’estremità d’albero. In

particolare all’atto del montaggio verificare, nel caso di motori con forma costruttiva IMB5 e IMB14, che le superfici di

accoppiamento siano ben pulite e che il centraggio sia perfetto. Per motori IMB3 verificare, nel caso di accoppiamento

con giunti, che l’asse del motore e della macchina condotta coincidano e, che, nel caso in cui si effettui l’accoppiamento

con pulegge, la tensione delle cinghie non sia eccessiva. La superficie alla quale viene fissato il motore deve garantire

stabilità di fissaggio, allineamento del motore con la macchina ad esso collegato, assenza di vibrazioni indotte sul

motorestesso.

E’necessarioprovvedereaffinchésia minimizzata la trasmissione di vibrazioni al motore.

Le attività di manutenzione devono essere eseguite da personale qualificato solo dopo aver preventivamente

scollegato l'impianto o il motore dalla rete (compreso eventuali ausiliari e in particolare le scaldiglie

anticondensa) e aververificato che all'albero motore non risultiapplicato nessun carico.

Manutenzione

Le attività di manutenzione devono essere svolte solo da personale qualificato e solo

dopo aver scollegato l'impianto o il motore dalla rete di alimentazione elettrica. La

carenza di ispezioni e manutenzione può causare gravi danni a persone o cose.

Le attività di ispezione e manutenzione di seguito descritte sono indispensabili

comunque,ma diventano particolarmente importanti per tutte le applicazioni gravose o

nelle quali il motore riveste una funzione di sicurezza (ad esempio sollevamenti, impieghi

di sicurezza, carroponte, etc.).

Per motivi di sicurezza la vite di sblocco del freno e la chiave a "T" non devono essere mai lasciate inserite sul

motore ma rimosse e custodite dal responsabile della manutenzione dell'impianto dopo ogni intervento. La

chiave a “T“deve essere utilizzata soltanto quando il motore è scollegato dalla rete di alimentazione e solo dopo

aver verificato cheall’albero motore non risulti applicato nessuncarico.

Dopo ogni intervento sul gruppo freno verificare sempre la chiusura della cuffia (26) attraverso un adeguato

serraggio della viteTE (27).

Di seguito sono elencate le attività che devono essere svolte periodicamente per assicurare il corretto funzionamento del

motore autofrenante MGM. La frequenza delle ispezioni dipende dalla particolare applicazione del motore (numero di

avviamenti, momento di inerzia applicato, condizioni ambientali etc.). Si consiglia di effettuare le prime ispezioni a

distanza di alcune settimane di funzionamento e di redigere conseguentemente un programma di manutenzione

periodica. Si raccomanda comunque di programmare le ispezioni successive con frequenza non inferiore a 2

volte all'anno. Pereventuali informazioni contattare l'organizzazione della M.G.M.motori elettrici S.p.A.

- Verificare periodicamente che il motore funzioni correttamente senza rumori o vibrazioni anomale e che le aperture per

ilpassaggiodell'ariaperlaventilazionenonsianoostruite.

-Verificareilcorrettoserraggiodeicavidialimentazionedelmotoreedelfrenoedelconduttorediterra.

- Verificare che, per effetto dell'usura della guarnizione di attrito del disco freno, il traferro non sia al di fuori dei

valori indicati nella tabella 1.

Si consideri che l'usura è maggiore durante la fase di rodaggio. Per la regolazione del

traferroseguireleindicazioniriportatenelparagrafo"RegolazionedelTraferro".

- Verificare lo stato di usura della superficie di attrito da entrambe le parti del disco freno (per i motori serie BAPV

da una sola parte) assicurandosi che lo spessore non scenda al di sotto di 2 mm. Verificare inoltre l'assenza di

danneggiamenti sulla superficie del disco ed in particolare nella dentatura del mozzo. (Per l'eventuale sostituzione

consultare il paragrafo "Sostituzione del Disco Freno"). Per i dischi con pista di attrito rivettata verificare che la superficie

frenante non abbia raggiunto il livello dei rivetti; verificare inoltre che non ci sia gioco tra il mozzo e il disco in

corrispondenzadeichiodi.

- Verificare periodicamente che la coppia frenante sia adeguata. Se necessario procedere alla regolazione secondo

quantoindicatonelparagrafo'Regolazionecoppiafrenante'.

- Verificare periodicamente lo stato di usura delle colonnette di guida (19-42) e il loro saldo ancoraggio sul convogliatore

(17).

- Tutti i componenti del gruppo freno e in particolare il disco freno (23, 39-41 per BAF, 45 per BAPV) e le

colonnette di guida (19, 42 per BAF-BAPV) sono componenti soggetti ad usura. In considerazione della

funzione di sicurezza svolta è necessario effettuare, come manutenzione preventiva, la sostituzione periodica.

La frequenza dipende dal tipo di lavoro svolto dal motore (numero di avviamenti, momento di inerzia applicato,

condizioni ambientali etc.); si raccomanda comunque di provvedere alla sostituzione con una frequenza non

superioreai18mesi.

- Verificare periodicamente lo stato di usura della dentatura dell'albero dove scorre il disco freno. Se la

dentaturapresentaun'usuravisibileènecessarioprovvedereallasostituzionedell'alberorotore(1).

La coppia frenante è proporzionale alla compressione delle molle (18) che può essere variata agendo sui dadi (20). Nella

tabella2e3sonoriportatiivaloridicompressionestandard(Hstd)dellemolle.

La coppia frenante corrispondente alla regolazione standard della compressione delle molle riportata in tabella, è

solitamente inferiore a quella massima riportata sulla targa del motore, soprattutto per i gruppi freno con elettromagnete

AC. Dopo aver effettuato la registrazione verificare sempre che la coppia frenante sia idonea per l'utilizzo previsto. Se

alimentando il freno l'elettromagnete non riuscisse a richiamare l'ancora mobile (24) con un colpo secco e a tenerla

attrattasenzavibrazioni, verificare l'esatta regolazione del traferro (60) e, se l'inconveniente persiste, allentare i dadi (20)

eriprovaresinoadottenereilfunzionamentocorretto.

Per motori che possono essere provvisti di 3 oppure 6 molle (serie BA 160÷225) porre attenzione alla diversa

regolazionedellacompressionedellemollenecessariaperilraggiungimentodellacoppiafrenantedesiderata.

Verificaresempreafineinterventochelacoppiafrenanteregistratasiaadeguata.

Il traferro deve rimanere entro i valori indicati in tabella per evitare possibili

danneggiamenti del gruppo freno.

RegolazioneCoppiaFrenante

Non superare mai il valore di coppia frenante massimo riportato in targa. Si consiglia di evitare di regolare la coppia

frenanteavalori inferiorial30%delvaloremassimo.

Verificare che il disco freno sia del tipo idoneo per l'applicazione prevista e in particolare verificare se sia necessario

utilizzare un disco freno K (ad esempio sollevamenti, impieghi di sicurezza, carroponte etc.). Per eventuali chiarimenti

contattare la MGM motori elettrici Spa. Svitare la vite T.E. (27), togliere la cuffia (26) e svitare i dadi (22), sfilare

l’elettromagnete (25) dalle colonnette (19), togliere i dadi (20-21) e le molle (18). Estrarre l’ancora mobile (24) dalle

colonnette (19), togliere il disco freno (23) vecchio ed inserire il disco nuovo. Porre attenzione che il disco sia inserito nel

verso corretto. Procedere a ritroso per il successivo montaggio. Si raccomanda di maneggiare il disco freno con le mani

puliteperchéognitracciadigrassodiminuiscelacapacitàfrenanteeaumentalarumorosità.

Nei motori BAF rispetto alla versione BAci sono due dischi freno (39-41), con interposta l’ancora mobile ausiliaria (40).

Dopo aver montato l’elettromagnete (25) procedere alla regolazione del traferro. Per i motori della serie BAPV per la

sostituzionedeidischivolano(45)attenersialleistruzionispecifiche.

Prima di procedere alla sostituzione del disco verificare sempre lo stato di usura della dentatura dell'albero

dovescorre il disco freno. Se la dentatura presenta un'usura visibileè necessario provvedere alla sostituzione

dell'alberorotore(1).

Svitare la vite T.E. (27), togliere la cuffia (26), scollegare i connettori dell’elettromagnete (25), svitare i dadi (22) e sfilare

dalle colonnette (19) l’elettromagnete (25). Ricollocare sulle colonnette il nuovo elettromagnete e i dadi ed effettuare il

collegamento elettrico avendo cura di disporre i connettori nella posizione che rende possibile l’innesto. Prima di

rimontare la cuffia di protezione freno (26) verificare che i connettori e i relativi cavi siano ben ancorati. Procedere con la

regolazione del traferro (vedere relativo paragrafo). Verificare che l’elettromagnete funzioni regolarmente; alimentando

il freno l’elettromagnete (25) deve richiamare l’ancora mobile (24) con un colpo secco e tenerla attratta senza alcuna

vibrazione o rumorosità. Se l’ancora mobile (24) tendesse a vibrare occorre verificare che i terminali siano accoppiati

correttamente.

Svitare la vite T.E. (27), togliere la cuffia (26 o 48) e svitare i dadi (22), sfilare l’elettromagnete (25) dalle colonnette (19 o

42), togliere i dadi (20-21) e le molle (18). Estrarre l’ancora mobile (24) dalle colonnette (19 o 42), svitare le colonnette

vecchie e avvitare le nuove verificando che siano saldamente ancorate al convogliatore (17). Dopo avere avvitato

ciascuna colonnetta (19 o 42) verificare che la base di appoggio della stessa sia completamente a contatto con la

superficiedelconvogliatore(17).

Il traferro (60), ossia la distanza tra i due nuclei elettromagnetici dell'elettromagnete (25) e dell'ancora mobile (24), deve

rimanere entro i valori indicati nella tabella 1. E' necessario non oltrepassare tali valori, per evitare vibrazioni dell'ancora

mobile, rumorosità eccessiva, l'eventuale bruciatura delle bobine dell'elettromagnete o il danneggiamento del gruppo

freno. Il traferro tende ad aumentare per effetto dell‘usura del disco freno. Si consideri che l'usura del disco freno è

maggiore durante la fase di rodaggio(alcune migliaia di frenate).

Per riportare il traferro al valore richiesto occorre agire sulle coppie di dadi (21-22) che fermano l'elettromagnete (25)

facendolo avanzare verso l'ancora mobile (24). Non è corretto serrare i dadi (22) di blocco dell'elettromagnete su una

delle colonnette prima di aver ultimato la regolazione della posizione dell'elettromagnete su tutte le colonnette. Non si

deve pertanto modificare la posizione dell'elettromagnete agendo su un dado interno (21), per fare una regolazione in

corrispondenza di una colonnetta, se non sono stati allentati precedentemente i dadi esterni (22) su tutte le colonnette. Il

traferro deve essere uniforme allo scopo di garantire il corretto funzionamento ed evitare sollecitazioni meccaniche

dovute al cattivo allineamento. Per gruppi freno con 6 colonnette (19-42) effettuare inizialmente la regolazione della

posizione dell'elettromagnete (agendo sui dadi 21-22) solo su 3 colonnette poste a 120°. Dopo aver registrato il traferro

sulle prime 3 colonnette completare l'operazione sulle rimanenti 3 colonnette accostando prima i 3 dadi (21) a contatto

con l'elettromagnete e serrando quindi i 3 dadi (22). Ad operazione conclusa verificare l'uniformità del traferro e il

serraggiodeidadi(21-22).

SostituzionedelDiscoFreno

Sostituzionedell’Elettromagnete

Sostituzionecolonnette

RegolazionedelTraferro

We would like to thank you for trusting us and buying our product. Before starting the motor, we advise you to read these

instructions carefully, to be sure that the M.G.M. motor is used in safe conditions and to obtain its highest performance.

For the different MGM motors types we suggest to download the “Use and maintenance” in its last and complete version

directly from our web site: www.mgmrestop.com. Should any difficulty arise, please contact the M.G.M. organization,

specifyingthetypeofproductanditsserialnumber.

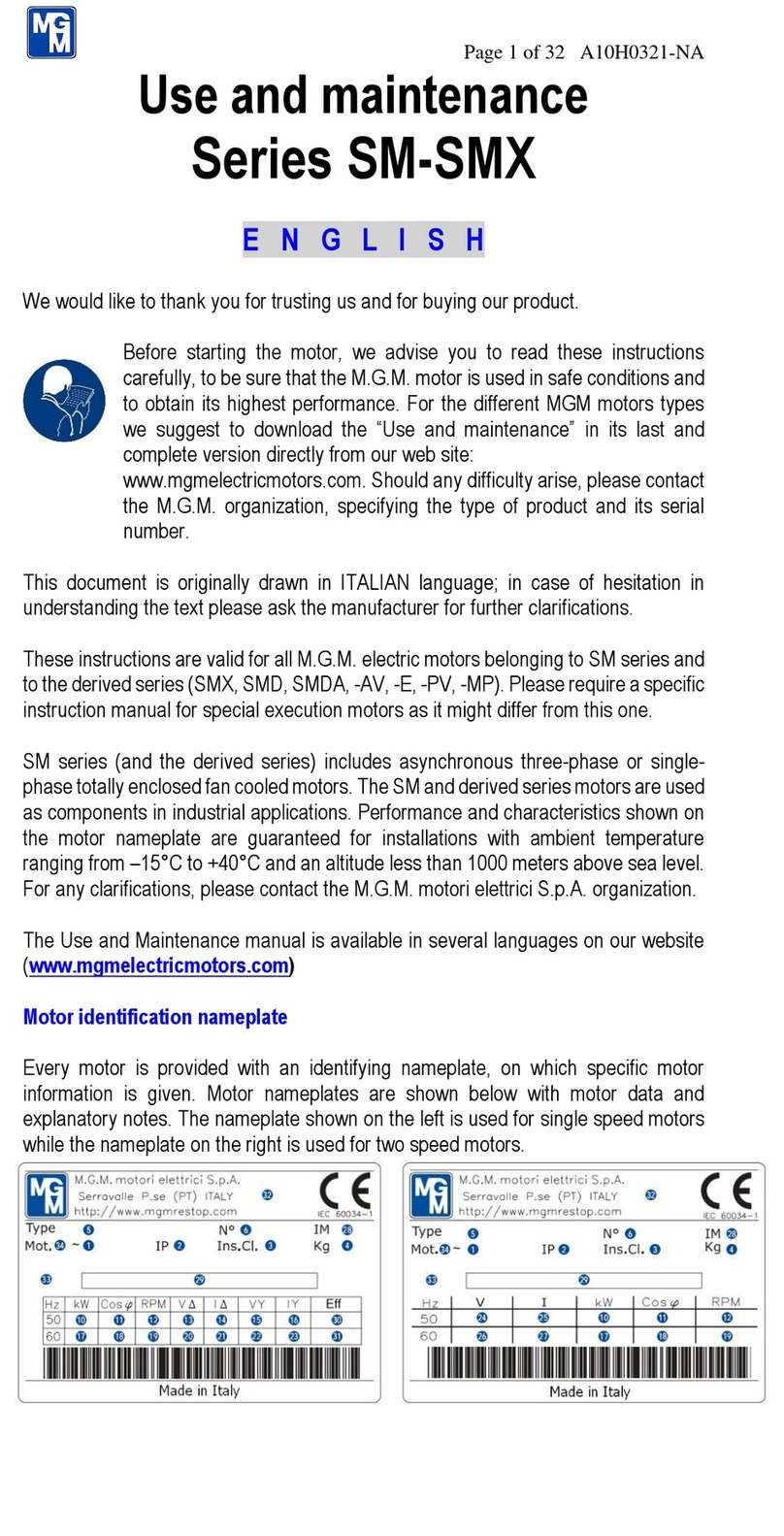

These instructions are valid for all M.G.M. electric motors belonging to the BA series (BA, BAF, BAPV, BAMP, BAE,

BASV). The BA series includes asynchronous three-phase or single-phase totally enclosed fan cooled brake motors.

The motors brake in case of power supply failure. The BA motors series are used as components in industrial

applications. Performance and characteristics shown on the motor nameplate are guaranteed for installations in

ambients having a temperature range of –15°C to +40°C and at an altitude less than 1000 meters above sea level. For

anyclarifications,pleasecontacttheM.G.M.motorielettriciS.p.A.organization.

The motor shows on its nameplate the CE mark to attest the conformity of the product to the 2006/95/CE “Low voltage”

directiveand2004/108/CE“Electromagneticcompatibility”directive

Duringoperation, motors have live or moving parts. Therefore, removal of electrical or mechanical

guards, improper use, or inadequate maintenance may cause serious damage to persons or

property.

Installation, Maintenance, Adjustment, Replacement operations of components must be carried

outby qualified personnel, using proper tools and working instruments.Above all, itisessential to

verify that motor or plant are disconnected from the supply line and that on board terminals there

isnovoltageleft.

In case of uneffective braking during regulation, maintenance or replacement operations of

components,checkthatnoloadisappliedtothedriveshaft.

Avoid contact with the motor case since the temperature under normal operating conditions may

exceed50°C

Whenreceivingthemotor,it is essential to check that:

-allthecharacteristicsshownonthemotornameplatecorrespondto the requested ones;

-themotorhasnotbeendamagedduringtransportation;anydamagemustbepointedouttothecarrierimmediately.

Theringbolts,ifanymustbeusedtoliftonlythemotorwithoutanyothermachinesfittedtoit.

Themotorsmustbestoredinasheltered,dryanddust-freeplace.

The installation of the motor must be carried out by qualified personnel, using proper tools and working instruments.

When the installation is started, be sure that the characteristics expected from the motor match what is shown on the

motornameplate,whithparticularattentiontothesupplyvoltageandtothemaximumbrakingtorque.

Makesurethatthe braking torque shown is suitableforthedesired application.

Please verify that the type of brake is suitable for the application and in compliance with standards

orrulesinforce on the machine on whichthemotoris incorporated.

Verify that for the application requirements isneedtobeusedamotorofˆKorˆPKseries(e.g.lifting,

safetyapplications, cranesandso on). For further details plscontactMGMmotori elettrici SpA.

CEMark

Generalsafetyinformation

ReceiptandStorage

Installation

ENGLISH

BA series doesn't include motors suitable for hazardous environment. Misapplication of a motor in hazardous

environmentcancausefireoranexplosionandresultinseriousinjury.

Check that all the gaskets are in perfect conditiion and well seated in their places; check that the cable inlet openings are

properlyclosedandtheIPprotection level shown on the plate is respected.

For outdoor installations, it’s recommended to protect the motor against the sun irradiation and against bad weather

conditions. For outdoor vertical mounting with shaft down it is necessary to use a rain proof cover. Pls check that the

cables entry isn’t on the top of the terminal box. We suggest in any case that the connection cables come from the

bottomupwardsinordertoavoiddripandwaterstagnation.

The ringbolts if removed must be replaced with screws with the same length and pitch to guarantee the IP protection

degree.

Before starting the motor or after long periods of inactivity or storage, check that the earth insulation resistance is not

lessthan25MW(themeasuringmustbedonewitha500VDCMeggerinstrument).

Never touch the terminals during and immediately after measurement since they may carry dangerous

voltages.

The motor must be installed in a ventilated room away from heat sources and in such a position to allow free air intake for

proper ventilation. The motor must be also mounted in such a place as to allow easy inspection and servicing

operations, keeping in mind possible danger arising from touching moving parts or the motor frame which may exceed

50°C. The motor is balanced with half key fitted (60034-14). During the mounting stage, check that motor and machine

coupling is accurately aligned, as an imperfect alignment could cause vibrations, damage the bearings, or cause shaft

end breakage. In particular, when IMB5 and IMB14 construction motors are used, check that coupling surfaces are

thoroughly cleaned and that the centering is perfect during the mounting stage. For IMB3 motors, when using couplings

withjoints, check that the motor axis and the driven machine axisare perfectly in line. When using pulleys, check that the

belt tension is not too high. The surface where the motor is anchored must insure stability of fixing, motor alignment to

the connected machine, lack of vibrations transmitted to the motor itself. So pls verify that no vibrations are transmitted

tothemotor.

Maintenance operations must be carried out by qualified personnel and only after having disconnected the

plant or the motor from the electrical supply (including any possible auxiliaries and especially anti-

condensation heaters) and after having checked that no load is applied to the driveshaft. For security reasons

the hand release (49) and the hexagonal "T" key (51) never must be fitted on the motor but removed and kept by

the plant maintenance responsible after every intervention. The hexagonal “T” key must be used only after

having disconnected the motor from the electrical supply and after having checked that no load is applied to

the drive shaft.After any operation on brake assembly, verify that the end protection cover (26) is firmly held in

placebythehexagonalrearnut(27).

The operations which must be carried out periodically in order to ensure the correct functioning of the MGM brake motor

are listed further on. The frequency of inspection depends on the particular motor duty ( number of start/stop, applied

moment of inertia, environment conditions and so on). Generally it's advisable to proceed to the first inspection

after few weeks of working and to draw up a periodical maintenance plan.Anyway it's recommended to provide

Maintenance

Maintenance operations must be carried out only by qualified personnel and only

after having disconnected the plant or the motors from the electrical supply.

Inadequate inspections and maintenance can produce personal injury or

property damage.

Maintenance and inspection operations described here below are absolutely

essential in any case and they become even more important in relation to heavy

duty applications or situations in which the brake motor performs as key safety

role (e.g. Lifting, safety applications, cranes and so on).

inspections at least twice a year. For specific information pls contact the M.G.M. motori elettrici S.p.A.

organization.

- Periodically check that the motor operates correctly without noise or strange vibrations and that the openings for

ventilationarenotobstructed.

- Verify that all motor and brake supply terminals are property tightened to the terminal board as well as the earthing

terminaltothemotorframe.

-As a result of normal wear of the brake disc lining, check that the air gap does not exceed the values shown on

table 1.

Please note that the brake linings wear is greater during the run-in. ( few thousands stops). For the air gap

adjustment,followtheinstructionsgivenintotheparagraph"AirGapAdjustment".

- Check the wear on both friction surfaces of the brake disc (on one side only for BAPV series) to be sure that

their thickness is not less than 2 mm. Verify also that there are no damages on disc surfaces and, in particular, in the

hub toothing. (For replacement, refer to the paragraph "Brake Disc Replacement"). For those brake disc with rivets on

disc lining verify that braking surface has not reached the rivets; moreover check that no play should be between the

brakediscandthebrakedischubincorrespondenceofthehubnails.

- Verify periodically that the braking torque is suitable. If needed, proceed to its adjustment as stated in the paragraph

"Brakingtorqueadjustment".

- Verify regularly the brake adjuster (19-42) wear conditions and their steady fastening on the rear cover brake surface

(17).

- All brake assembly components, in particular the brake disc (23, 39-41 for BAF series, 45 for BAPV) and the

brake adjusters (19, 42 for BAF-BAPV series) are subject to wear. In consideration of safety it's needed to

replace them periodically. The replacement frequency comes from the motor duty (number of start/stop,

applied moment of inertia, environment conditions and so on), we recommend however to replace them at

leastevery18months.

- Periodically check and verify the shaft splines wear, exactly where the disc slides. If the shaft splines has a

visiblewearit'snecessarytoreplacetherotorshaft(1).

The brake torque is proportional to the spring (18) compression. The compression of the springs must be as uniform as

possible. On the table 2 and 3 are shown the standard compression values (H std) of the brake springs. The

corresponding brake torque of the standard compression values stated on the table are less than the maximum braking

torque stated on the motor nameplate, especially for AC brake assembly. Please verify that the braking torque is

suitableforyourapplication.

If the brake coil (25) isn't able to call the brake moving element (24) back with a quick stroke and keep it attracted without

vibrations, verify the exact air gap adjustment and, if this inconvenience still persists, loosen the locknut (20) and try it

againuntildesiredfunctioningisobtained.

Some types of motors ( BAseries 160÷225) can have 3 or 6 springs(18). Pay attention to the different adjustment of the

springcompressiontoreachthebraketorquevaluerequired.

Aftereveryinterventionplsverifythatthebrakingtorqueisthatrequired.

Never exceed the maximum braking torque value stated on the motor name plate. It's recommended to avoid adjusting

thebrakingtorquetovalueslowerthan30%ofthemaximumvalue.

Please verify that the type of brake disc is suitable for the application and in particular verify if it's need to be used a K

brakedisc(e.g.liftings,safetyapplications, cranes and so on). For further details pls contact MGM motori elettrici SpA.

Loosen the rear nut (27), remove the end cover (26) and unscrew the locknuts (22). Take off the brake coil (25) from the

brake adjusters (19), remove the nuts (20-21) and the springs (18). Remove the brake moving element (24) sliding it

through the brake adjusters (19). Take off the old brake disc (23) and put in the new one.Verify that the new brake disc

has been placed in the correct side. For re-assembling, proceed backwards. We recommend that the new brake disc

must be handled with clean hands, because even a small trace of grease will decrease the braking performance and

also increase noise. In the BAF series otherwise than in the BA series there are 2 brake discs (39-41) with an

intermediate brake moving element (40) in between. After the brake coil (25) replacement, proceed to the airgap

The airgap must be as indicated on the table. Don’t exceed this range to avoid any damage on the brake

assembly.

BrakingTorqueAdjustment

BrakeDiscReplacement

adjustment (see the pertinent paragraph). For the flywheel (45) replacement on the BAPV series, follow up the specific

instructions.

Before replacing the brake disc it's always necessary to check the shaft splines wear, exactly where the disc

slides.Iftheshaftsplineshasavisiblewearit'snecessarytoreplacetherotorshaft(1).

Loosen the rear nut (27), remove the end cover (26), disconnect the brake coil (25). Unscrew the locknuts (22) and pull

off the brake coil (25) from brake adjusters (19). Reassemble the new brake coil on the brake adjusters (19) and

reconnect the electrical connectors. Pay attention to place the electrical connectors in the right position so that to allow

their insertion. Before reassemble the end cover (26) and the nuts verify that the connections and relative cables are

property tightened. Proceed with the air gap adjustement as stated in the respective paragraph. Verify that the brake coil

functions correctly; when the brake is energized, the brake coil (25) should attract the brake moving element (24) with a

quick stroke, and hold it without any vibration or noise. In case of any vibration, check that terminal connectors are

coupledcorrectlyandtightly.

Loosenthe rear nut (27), remove the end cover (26 or 48) and unscrew thelocknuts(22).Takeoffthe brake coil (25)from

the brake adjusters (19 or 42), remove the nuts (20-21) and the springs (18). Remove the brake moving element (24)

sliding it through the brake adjusters (19), remove the old brake adjusters and screw the new ones verifying their steady

fastening on the rear cover brake surface (17). After having screwed each brake adjuster (19 or 42) it's necessary to

checkthatitssupportbottomiscompletelyleanedontherearcoverbrakesurface(17).

The air gap (60) i.e. the distance between the two magnetic cores of the brake coil (25) and the brake moving element

(24), must be as shown on table 1. It's strongly unadvisable to exceed these values in order to avoid vibrations of the

brakemovingelement,prominentnoise,theburningofthebrakecoilorthebrakeassemblydamaging.

It's advisable to check periodically the air gap, because by the wear of the brake disc linings, it tends to increase. Please

notethatbrakeliningswearisgreaterduringtherun-in(fewthousandsstops).

In order to set the airgap back to the required value, operate on the nuts (21-22) to obtain the brake coil forward

displacement towards the brake moving element (24). It's strongly recommended to avoid to tighten the locknut (22)

located on one brake adjuster (19, 42 for BAPV-BAF series motors) before having completed the positioning of the

brake coil (25) on all the brake adjusters. Therefore don't regulate the position of the brake coil adjusting the nut (21) on

one brake adjuster, if previously you didn't loose the locknuts (22) on all the brake adjusters (19, 42 for BAPV-BAF series

motors). This wrong operation could stress the air gap adjusters. Please verify that the airgap is uniform. The air gap

must be uniform to guarantee the right working and avoid mechanical stresses due to a wrong allignment. When the air

gap adjustment has been settled, the locknuts (22) should be tightened. For brake assembly with 6 brake adjusters (19,

42forBAPV-BAF series motors), as first step regulate the brake coil position only on three brake adjusters at 120° by the

nuts 21-22.After having adjusted the position on these 3 brake adjusters, to complete the operation go on with the other

3 brake adjusters and first bring the air gap adjusting nuts (21) close to the brake coil and then tighten the locknuts (22).

Whentheoperationhasbeensettled,verifythattheairgapisuniformandthenuts(21-22)aretightened.

BrakeCollReplacement

AirGapAdjustment

Brakeadjustersreplacement

Wir danken Ihnen für Ihr Vertrauen beim Kauf dieses Produktes. Lesen Sie bitte vor Inbetriebnahme des Motors

aufmerksam die vorliegende Anleitung durch, damit sichere Betriebsbedingungen und maximale Leistung für den

M.G.M.Motorgewährleistetsind.

Sollten Schwierigkeiten jeglicher Art auftreten, setzen Sie sich bitte mit dem M.G.M. - Stammhaus in Verbindung und

geben Sie die Typenbezeichnung und die Kennummer Ihres Motors an. Zusätzliche Informationen zu den

verschiedenenAusführungen undAnwendungsmöglichkeiten der MGM-Bremsmotoren, können in den ausführlicheren

Betriebs-undWartungsanleitungen auf unserer Website eingesehen werden (www.mgmrestop.com).

Die vorliegende Anleitung gilt für alle M.G.M. Elektromotoren der Baureihe BA (BA, BAF, BAPV, BAMP, BAE, BASV).

Die Baureihe besteht aus einphasigen und dreiphasigen asynchronen außenbelüfteten Bremsmotoren in

geschlossener Bauweise. Die Bremse wirkt im stromlosen Zustand. Die Motoren der Baureihe BA werden als Bauteile

in Industrieanlagen eingesetzt. Die Leistungsangaben auf dem Typenschild gelten bei einer Umgebungstemperatur

von 15 Grad bis +40 Grad und auf einerAufstellungshöhe bis zu 1000m über Meeresspiegel. Für weitere Fragen setzen

SiesichbittemitdemM.G.M. StammhausinVerbindung.

Das auf dem Typenschild des Motors angebrachte CE - Zeichen bestätigt, dass das Produkt gemäß den folgenden

Richtlinien hergestellt ist: Richtlinien 2006/95/CE ''Nieder-Spannung“, Richtlinien 2004/108/CE‚ "Elektromagnetische

Verträglichkeit“.

Wenn eingeschaltet, setzten die Motoren Teile unter Spannung oder in Bewegung. DasAbnehmen

elektrischer und mechanischer Schutzteile sowie die nicht angemessene Wartung können

SchädenanPersonenundGegenständeverursachen.

Die Aufstellung, Wartung, Regelung sowie der Austausch von Bauteilen muss jeweils durch

qualifiziertes Fachpersonal unter Einsatz geeigneter Arbeitsmittel und Geräte erfolgen, wobei

gewährleistet werden muss, dass der Motor oder die Anlage vom Stromnetz abgeschaltet ist bzw.

andenjeweiligenAnschlüssenamKlemmbrettkeineRestspannunganliegt.

Zur Vermeidung von Funktionsstörungen der Bremse während der Regelung, Wartung oder

Auswechslung von Bauteilen, muss sichergestellt werden, dass dieAntriebswelle vorAusführung

derjeweiligenMaßnahmenbelastetist.

Vermeiden Sie bitte den Kontakt mit dem Motor, da während der Inbetriebnahme Temperaturen

über50°Cerreichtwerden.

BeiderÜbernahmedesMotorsistfolgendeszuprüfen:

-oballeaufdemTypenschild angegebenen technischen Daten denAnforderungenentsprechen;

- ob der Motor beim Transport einen Schaden erlitten hat. Eventuelle Beschädigungen müssen unverzüglich dem

Spediteurgemeldetwerden.

Die Ösenschrauben, wenn vorhanden, dienen ausschließlich zur Anhebung des Motors und nicht

vonanderenanihmverbundenenMaschinenoderAnlagen.

DieMotorenmüssenineinemtrockenenundstaubfreienRaumgelagertwerden.

Der Motor muss von qualifiziertem Fachpersonal unter Verwendung geeigneter Werkzeuge und Geräte angeschlossen

werden. BeimAnschluss überprüfen, ob die für den Einsatz notwendigen Daten mit denAngaben auf dem Typenschild

übereinstimmen, mit besonderen Aufmerksamkeit auf die Versorgungsspannung und auf das maximale

Bremsmoment.

CE-Kennzeichnungen

AllgemeineInformationenzumThemaSicherheit

UbernahmeundLagerung

Installation

DEUTSCH

Es ist außerdem zu prüfen dass die Bremseinheit für die vorgesehene Anwendung geeignet und

konform mit den aktuellen Richtlinien ist. Bitte überprüfen, dass für den Anwendungsfall, die

Motoren der Serie K oder PK verwendet werden (z. B. Abhebungen, Sicherheitsanwendungen,

Laufkran,etc.).

Die Motoren der Baureihe BAsind nicht für den Betriebseinsatz in explosionsgefährdeten Umgebungen geeignet. Der

Einsatz dieser Motoren in explosionsgefährdeten Bereichen kann zu erheblichen Personenschäden und

Sachbeschädigungenführen

Esistzuüberprüfen,obdaseingestellteBremsmomentdenvorgesehenenBetriebsbedingungenentspricht.

Den einwandfreien Zustand und den korrekten Sitz der Dichtungen überprüfen. Kontrollieren, ob die PG-

Verschraubungen gut verschlossen sind und ob der auf dem Typenschild angegebene Schutzgrad gewährleistet ist.

Bei Betriebseinsatz im Freien empfiehlt es sich, den Motor von Umwelt- und Witterungseinflüssen zu schützen.

Gleichzeitig sollte man vermeiden, die Kabeleinführungsschrauben nach oben auszurichten, und man sollte darauf

achten, dass die angeschlossenen Stromleitungen von unten nach oben geführt werden, damit kein Rücklauf- oder

Tropfwasser in den Klemmkasten eindringen kann.

Prüfen Sie, ob die auf dem Typenschild angegebene IP-Schutzart, für die vorgesehene Anwendung geeignet ist. Bei

vertikalem Betriebseinsatz mit der Motorwelle nach unten, ist es erforderlich eine Regenschutzhaube zu verwenden.

Vor Inbetriebnahme oder nach langen Stand bzw. Lagerungszeiten sicherstellen, dass der Isolierwiderstand gegen

Masse nicht unter 25MWliegt (die Messung muss mit einem Messerinstrument 500V DC durchgeführt werden).

Niemals die Klemmen während und unmittelbarnach der Messung berühren, da an ihnen Strom anliegt. Der

Motor muss in einem belüfteten Raum fern von Wärmequellen installiert werden. Die Position des Motors ist so zu

wählen,dassdieLuftungehindertangesaugtwerdenkann,umeineguteBelüftungsicherzustellen.

Der Motor muss so aufgestellt werden, dass genug Raum zur problemlosen Durchführung von Inspektions- und

Wartungsarbeiten bleibt, hierbei sind eventuelle Gefahren durchdenKontaktmit beweglichenTeilenodermitTeilendes

Motors, die Temperaturen über 50 Grad erreichen können, zu berücksichtigen. Bei der Montage sicherstellen, dass der

Motor und die angeschlossene Maschine korrekt ausgerichtet sind. Eine ungenaue. Die Auswuchtung der Motoren

wurdedurchdieAnbringung einer halben Passfeder an der Welle ausgeführt(EN60034-14).

Ausrichtung kann zu Vibrationen, Lagerschäden, und Brüchen am Wellenende führen. Insbesondere ist bei der

Montage von Motoren in den Bauformen IMB5 und IMB14 sicherzustellen, dass die Verbindungsflächen sauber und

perfekt zentriert sind. Im Falle von IMB3-Motoren mit Verbindung über eine Kupplung kontrollieren, dass die

Motorachse mit der Achse der angeschlossenen Maschine fluchtet; im Falle einer Verbindung über Riemenscheiben

sicherstellen, dass die Riemen nicht zu straff gespannt sind. Die Befestigungsfläche an die der Motor montiert wird,

muss eine ausreichende Stabilität gewährleisten und die Motorwelle muss absolut fluchtend ausgerichtet mit der

Maschineverbundenwerden,sodasskeineVibrationenauftreten und übertragen werden können.

Sämtliche Wartungsarbeiten sind vom qualifizierten Fachpersonal auszuführen, nachdem die Anlage bzw.,

der Motor vom Stromnetz getrennt wurde (einschließlich eventueller Hilfsvorrichtungen und insbesondere der

Stillstandsheizung), und nachdem der Rotor im Ruhezustand ist. Aus Sicherheitsgründen muss die

Handlüftungsschraube der Bremse und der ''T“-förmige Imbus-Schlüssel vom Motor entfernt und vom

Wartungspersonal aufbewahrt werden. Der T-Schlüssel darf nur dann benutzt werden, wenn der Motor von der

Wartung

Wartungsarbeiten müssen vom Fachpersonal ausgeführt werden und nur dann,

wenn man sich vergewissert hat, dass der Motor vom Versorgungsnetz getrennt

worden ist. Die Nichteinhaltung der Wartungsarbeiten kann erhebliche Schäden

an Personen und Sachen verursachen.

Die unter geschriebene Inspektions- und Wartungstätigkeit ist ywar in jedem Fall

notwendig, sie wird aber besonders wichtig für alle hochbelastbaren

Anwendugen in denen der Motor eine Sicherheitsrolle (z. B. Abhebungen,

Sicherheitsanwendungen, Laufkran, etc.).

Stromversorgung getrennt worden und die Motorwelle nicht belastet ist. Bei der Endmontage darauf achten, dass

dieBremsbzw.Lüfterhaube(26)mitder6-kt.SchraubeTE (27) einen festen Montagesitz aufweist.

Im Folgenden werden die Arbeiten beschrieben, die regelmäßig durchzuführen sind, um die Betriebsfähigkeit des

Bremsmotors von M.G.M. sicherzustellen. Die Häufigkeit der Kontrollen hängt von den Einsalzbedingungen des

Motors ab (Umgebungsbedingungen, Anzahl der Startvorgänge, Massenträgheitsmoment usw.). Es empfiehlt

sich, die ersten Wartungen in kürzeren Abständen von einigen Wochen durchzuführen und diese anschließend

in regelmäßig wiederkehrenden Intervallen mindestens 2mal pro Jahr fortzuführen. Für alle weiteren

InformationensetzenSiesichbittemitdemM.G.M. StammhausinVerbindung.

- Regelmäßig kontrollieren, ob der Motor korrekt, d.h. ohne auffällige Geräusche und Vibrationen lauft, und ob die

LufteinlassgitterfürdieBelüftungnichtverstopftsind.

- Prüfen, ob die Versorgungskabel am Klemmenbrett des Motors und das Erdungskabel am Motorgehäuse

ordnungsgemäßbefestigtsind.

- Kontrollieren, ob infolge von Verschleißerscheinungen am Reibbelag der Bremsscheibe der Luftspalt nicht

außerhalb der Toleranzwerte der Tabelle 1 eingestellt ist.

Zur Einstellung des

LuftspaltsdieAnweisungenimAbschnitt''EinstellungdesLuftspalts“beachten.

- Den Verschleißzustand der Kontaktfläche auf beiden Seiten der Bremsscheibe kontrollieren (für die Motoren

der Baureihe BAPV nur auf einer Seite). Sicherstellen dass die Belagstärke mindestens 2 mm beträgt. Ferner

kontrollieren, ob keine sonstige Schäden auf der Bremsscheibenfläche und insbesondere in der Nabenverzahnung

sichtbar sind. (Ist eine Erneuerung der Bremsscheibe notwendig, die Anleitung im Abschnitt ''Austausch der

Bremsscheibe“ befolgen). Bei Bremsscheiben mit genieteten Bremsbeläge darauf achten, dass die Beläge nicht bis auf

HöhederNietenabgenutztsindunddasSpielzwischenBremsnabeundBremsscheibenbeidenNietenkontrollieren.

- In periodischen Zeitabständen muss das Bremsmoment überprüft werden. Falls erforderlich muss die Einstellung

gemäßdenAngaben imAbschnitt„ Bremsmomenteinstellung“ neu erfolgen.

- In Zeitabstände ist der Verschleiß der Führungsstifte (19-42) und deren Verankerung an der Bremsandruckplatte (17)

zuüberprüfen.

-Alle Einzelteile der Bremseinheit, insbesondere die Bremsscheibe (Teil 23, 39-41 für BAF, 45 für BAPV) und die

Führungsstifte (Teil 19, 42 für BAF-BAPV), sind Verschleißteile, die regelmäßig überprüft und in Abhängigkeit

der Sicherheitserfordernisse und des Betriebseinsatzes ausgetauscht werden müssen, um eine einwandfreie

Funktionzuermöglichen.DieseVerschleißteilesolltenspätestensalle18Monateausgetauschtwerden.

- Regelmäßig den Verschleiß der verzahnten Welle kontrollieren, über welche die Bremsscheibe läuft. Sollte die

Verzahnungstarkabgenutztsein,mussderRotor(1)ausgetauschtwerden.

Das Bremsmoment verhält sich proportional zum Druck der Federn (18), der durch das Verstellen der Muttern (20)

verändertwerdenkann.InderTabelle 2 und 3 sind die Standard Druckspannungswerte (H std) der Federn aufgeführt.

Das in der Tabelle eingetragene Standard-Bremsmoment ist geringfügig kleiner als das auf dem Leistungsschild

eingetrageneBremsmoment,besondersfürdieBremseinheitenmitAC-Bremse.

Nach der Einstellung sollte man immer prüfen, ob das Bremsmoment für den Verwendungszweck geeignet ist. Falls der

Elektromagnet bei Speisung der Bremse den beweglichen Anker nicht mit einem Schlag einzieht und diesen

schwingungsfrei festhält, muss die Einstellung des Luftspaltes (60) überprüft werden. Falls dieser Mangel weiterhin

auftritt, die Muttern (20) jeweils um zwei Gewindedrehungen lockern und erneut erproben, bis die Bremse

ordnungsgemäßfunktioniert.

Bei Motoren, die über 3 bis 6 Federn verfügen (Serie BA160÷225), sollte man auf die unterschiedliche Regulierung der

DruckspannungderFedernachten,damitdasgewünschteBremsmomenterreichtwird.

Prüfen Sie anschließend, ob das eingestellte Bremsmoment angemessen ist. Achten Sie darauf, dass das auf dem

Leistungsschildeingetragenemax.Bremsmomentnichtüberschrittenwird.

Eswirdaußerdemempfohlen,dasBremsmomentbeimax.30%unterdenmaximalenWerteneinzustellen.

Prüfen Sie zunächst, ob die Bremsscheibe für die vorgesehene Anwendung geeignet ist und ob eventuell eine

Bremsscheibe des Typen „K“ (z. B. für Hubantrieb, Sicherheitsanwendungen, Laufkran etc.) notwendig ist. Für

eventuellen Aufklärungen M.G.M. motori elettrici S.p.A. Kontaktieren.Die Schraube (27) lösen, die Schutzhaube (26)

Der Luftspalt soll im Rahmen der in der Tabelle

angegebenen Werte bleiben, um eventuelle Schäden der Bremseinheit zu vermeiden.

EinstellungdesBremsmoments

AustauschderBremsscheibe

abnehmen und die Muttern (22) losschrauben, der Elektromagnet (25) von den Führungsstifften (19) abziehen, die

Muttern (20-21) und die Federn (18) abnehmen. DieAnkerplatte (24) von den Führungsstifften (19) ausziehen; die alte

Bremsscheibe (23) abnehmen und die neue einreihen. Bitte achten Sie darauf, dass die Bremsscheibe in die richtige

Richtung eingesetzt wird.Bei der Montage in umgekehrter Reihenfolge vorgehen. Die Bremsscheibe nur mit sauberen

Händenanfassen,dajedeSpurvonFettdieBremskraftverringertundGeräuscheverursacht.

Die Motoren der Baureihe BAF sind gegenüber den Motoren der Baureihe BA mit zwei Bremsscheiben (39-41) und

einer dazwischen liegenden beweglichen Ankerplatte (Teil 40) ausgeführt. Nach Montage des Elektromagneten (Teil

25) ist der Luftspalt neu einzustellen. Der Austausch der Schwungscheibe (Teil 45) der Motorenbaureihe BAPV erfolgt

gemäß den entsprechenden Anweisungen. Prüfen Sie außerdem den Verschleißzustand der Motorwellenverzahnung

bevor Sie die Bremsscheibe auswechseln. Sollte die Verzahnung stark abgenutzt sein, muss der Rotor (1)

ausgetauschtwerden.

Schraube TE (27) lösen, Bremsenhaube (26) entfernen, Kabel des Elektromagneten (25) trennen, Mutter (22)

abschrauben und das Elektromagnet (25) herausziehen. Neuer Elektromagnet und Muttern auf die drei Führungsstifte

montieren und Elektrokabel korrekt anschließen. Kontrollieren, dass die Klemmen und die diesbezüglichen Kabel

richtig angeschlossen sind. Luftspalteinstellung vornehmen (siehe diesbezüglichen Paragraf). Funktion der

Elektromagnete kontrollieren: der Elektromagnet (25) muss den beweglichen Anker (24) mit einem deutlichen Schlag

ziehen und in dieser Position geräuschlos ohne Vibrationen festhalten. Wenn die Ankerplatte trotzdem vibriert,

kontrollieren,obdieAnschlusskabel richtig angeschlossen sind.

Die Schraube T.E. (27) abschrauben, die Bremsschutzhaube abnehmen (26 od. 48) und die Schraubenmutter (22)

abdrehen, das Elektromagnet (25) von den Führungsstiften (19 od. 42) herausnehmen, Schraubenmutter (20-21) und

Federn (18) abnehmen. DieAnkerplatte (24) aus den Führungsstiften (19 od. 42) herausziehen, die alten Fê}rungsstifte

abschrauben und die neuen anbringen. Dabei sollte man sich versichern, dass die neuen Führungsstiften fest an die

Bremsandruckplatte (17) verankert sind. Beim Einschrauben der Führungsstiften (19-42) prüfen dass deren

AufstandflächeunddieOberflächederAnkerplatte (17) richtig aufeinander liegen.

Der Luftspalt (60) bzw. der Abstand zwischen den beiden Magnetkernen des Elektromagneten (25) und den

beweglichen Anker (24) muss in den eingetragenen Werten der Tabelle 1 bleiben. Es ist notwendig, dass diese Werte

nicht überschritten werden, um Vibrationen des beweglichen Ankers sowie starke Laufgeräusche und das

DurchbrennenderSpulenoderallgemeineSchädenderBremseinheitzuvermeiden.

Der Luftspalt wird größer durch Verschleiß der Bremsbeläge. Der Verschleiß der Bremsbeläge ist größer in der

Einlaufzeit(einigeTausende Bremsvorgänge).

Zur Einstellung des Luftspaltes auf den erforderlichen Wert müssen die Mutterpaare (21-22) verstellt werden, mit denen

derElektromagnet(25)befestigtist;derElektromagnetmusszumbeweglichenAnker (24) hin verschoben werden.

Die Mutterpaare (22) sollten nicht auf einem der Führungsstifte festgemacht werden, bevor die Einstellung der

Positionierung des Elektromagneten auf allen Führungsstiften stattgefunden hat. Man sollte deshalb nicht die Position

des Elektromagneten durch Verstellen einer internen Mutter (21) verändern, um eine Einstellung im Bereich eines

Führungsstiftesvorzunehmen,bevordieexternenMuttern(22)aufallenFührungsstiftengelockertwordensind.

DerLuftspalt soll gleichförmig sein, um einen reibungslosen Betrieb zu gewährleisten und mechanischeBelastungenzu

vermeiden.

Bei Bremseinheiten mit sechs Führungsstiften (19-42) fangen Sie zuerst an mit der Einstellung der Positionierung des

Elektromagneten (durch Verstellen der Mutterpaare) auf die ersten drei Führungsstifte, die in 120° zueinander stehen.

Nach der Einstellung des Luftspaltes auf diese ersten drei Führungsstiften führen Sie fort mit den restlichen drei

Führungsstiften: bringen Sie die drei Muttern (21) zusammen mit dem Elektromagneten und befestigen Sie

anschließend die oberen drei Muttern (22). Nach dem Einstellen prüfen Sie, ob der Luftspalt gleichförmig ist und ob die

Muttern(21-22)gutfestgezogensind.

AustauschdesElektromagnets

EinstellungdesLuftspalts

ErsetzungderFührungsstifte

Les agradeceremos por la confianza que han demostrado hacia nuestro producto. Antes de poner en marcha el motor

les aconsejamos lean atentamente estas instrucciones para utilizar el motor M.G.M. en condiciones de seguridad y al

máximoniveldeprestaciones.

Para los distintos tipos de motores MGM, se aconseja coger las instrucciones de uso y manutención en la versión más

completa y actualizada en nuestra página web (www.mgmrestop.com). Ante cualquier tipo de dificultad , les rogamos

ponerse en contacto con la organización de M.G.M. especificando el tipo de producto y el número de matricula del

mismo.

Estas instrucciones valen para todos los motores eléctricos M.G.M. de la serie BA(BA, BAF, BAPV, BAMP, BAE, BASV).

La serie BA está integrada por unos motores eléctricos autofrenantes asincrónicos, trifásico o monofásicos, de

estructura cerrada y ventilación externa. El freno interviene en ausencia de alimentación. Los motores de la serie BA

están destinados a ser usados como componentes en aplicaciones industriales. Las prestaciones y características

indicadas sobre la placa del motor, están garantizadas para instalaciones en medios cuya temperatura esté entre –15°C

y +40°C, a alturas inferiores de 1000 m. snm. Por toda ulterior aclaración, contactar la organización de M.G.M. motori

elettriciS.p.A.

Los motores llevan grabado en la placa de características la marca CE para atestiguar la conformidad del producto a la

directiva2006/95/CE“Bajatensión“,2004/108/CE“Compatibilidadelectromagnética“.

Durante el funcionamiento el motor tiene partes en movimiento. Por este motivo el quitar las

protecciones eléctricas o mecánicas, hacer un uso indebido o un pobre mantenimiento puede

causar serios daños personales o materiales.

Operaciones de instalación, mantenimiento, ajuste o recambios de los compo-nentes deben ser

llevadas a cabo por personal cualificado, y utilizando las herramientas y instrumentos de trabajo

correctos. Por encima de todo, es esencial verificar que el motor o el equipo este desconectado de la

fuente de alimentación y que la placa de bornes no tenga tension.

En caso de ineficiencia de frenada, durante las operaciones de instalación, mantenimiento, ajuste o

recambios de los componentes, asegúrense que no hay carga aplicada al rotor.

Evitar el contacto con la carcasa del motor porque la temperatura bajo condiciones normales de

trabajo puede exceder los 50° C.

Cuando reciba el motor es imprescindible revisar que:

Todas las características que muestra la placa se corresponden a las que ha solicitado

El motor no ha recibido ningún daño durante el transporte. Cualquier daño debe ser comunicado al transportista de forma

inmediata

Los pernos de anclaje, si estan, deben ser utilizados para levantar sólo el motor sin ninguna otra máquina

acoplada al motor.

Los motores deben ser almacenados en sitios cubiertos, secos y sin polvo.

La instalación del motor debe ser confiada a personal calificado, utilizando instrumentos de trabajo adecuados. Al

instalar el motor, verificar que las características pedidas coincidan con los datos indicados sobre la placa del motor,

cuidandoespecialmentelosdatosrelativosatensióndealimentaciónyparfrenantemáximo.

MarcadoCE

Instrucciones generales de seguridad

Recepción y almacenaje

Instalación

ESPAÑOL

Compruebe que el par de frenado suministrado por el equipo de freno es indicado para la

aplicación requerida. Asegùerese que el tipo de freno es idòneo para la aplicación requerida y

qué set conforme al cumpliemento de las normas estàndares y en vigor referents a el equipo

dondeseràincorporadoelmotor.

Verificar que el tipo de aplicaciòn previsto sea necesario utilizar un motor de la serie "-K" o "-

PK" (por ejemplo elevación, empleo de freno de seguridad, puentes grua...). Para cualquier tipo

deaclaración,nodudenencontactarconeldepartamentotécnicodeMGM.

La serie BA no incluye motores que puedan ser utilizados en condiciones antideflagrantes. Una utilización del motor

enestascondicionespuedecausarunfuego,unaexplosiónycomoresultadoseriosdañospersonales.

Verificarqueelparfrenanteregistradoestéadecuadoparalaaplicaciónprevista.

Verificar que las guarniciones estén colocadas correctamente, que las aperturas de entrada cable estén bien cerradas

yqueestégarantizadoelgradodeprotecciónindicadoenlaplaca.

Para instalaciones a la intemperie, se recomienda proteger al motor de irradiaciòn y de la lluvia. Sería oportuno evitar

que los prensaestopas estén en dirección para arriba. Se aconseja que los cables de conexionado lleguen de abajo

para arriba, para evitar fenómenos de goteo o estancamiento de agua. En el caso de montaje vertical con el eje hacia

abajo, es necesario el uso de un protector freno con sombrerete anti lluvia. Compruebe en la placa que el grado de

proteccióndelIPes el adecuado para el tipo de aplicación requerida.

En caso de que se muevan las tuercas, para garantizar el mismo grado de protección IP es necesario que sean

reemplazadasportornillosdelmismotamañoylongitud.

Antes de la puesta en funcionamiento o después de paradas prolongadas, o largos periodos de almacenamiento,

verificar que la resistencia de aislamiento a masa no sea inferior de 25MW(la medición debe hacerse con un

instrumento Megger de 500V DC.). No tocar los bornes durante la mediciòn o immediatamente después de ella

yaquelosmismosestànbajotensiòn.

El motor ira instalado en un local aireado, lejos de fuentes de calor y en posición tal como para permitir la libre

aspiración de aira para su correcta ventilación. La instalación del motor debe permitir fáciles operaciones de

inspección y mantenimiento, teniendo en ruenta los eventuales riesgos que podrian derivar del contacto con partes en

movimientooconlaspartesdelmotorquepuedensuperarlos50°C.

Elequilibradodelmotorhasidorealizadoconmediachavetaaplicadaalaextremidaddelrótor(60034-14).

Durante el montaje verificar que el motor y la máquina a la que está acoplado, estén alineados correctamente puesto

que una alineación imprecisa podría causar vibraciones, perjudicar los cojinetes y romper el extremo del eje.

Tratándose de un motor IMB5 y IMB14, sobre todo durante el montaje, controlar que las superficies de acoplamiento

estén perfectamente limpias y perfectamente centradas. Para los motores IMB3 verificar, en caso de acoplamiento

con juntas, que el eje del motor y de la máquina coincidan y que en caso de efectuar el acoplamiento con poleas, la

tensión de las correas no sea excesiva. La superficie a la cual está fijado el motor, debe garantizar estabilidad de

fijación, alineamiento del motor con la máquina al eje conectado. Es necesario verificar que no hay vibraciones

inducidasalmismomotor.

El mantenimiento tiene que ser realizado por personal calificado y sólo una vez

el motor esté desconectado de la red eléctrica.

La carencia de inspección y mantenimiento puede causar graves daños a

maquinaria y personal.

Las actividades de inspección y de mantenimiento que se describen a

continuación son siempre indispensables, aunque devienen particularmente

importantes para todas las aplicaciones pesadas o en las que se hace

necesaria una función de seguridad (por ejemplo elevación, empleo de freno

de seguridad, puentes grua...)

Mantenimiento

Regulacióndelpardefrenado

La actividad de mantenimiento la tiene que hacer personal calificado y sólo después de haber desconectado el

motor de la red (incluído eventuales conexionados auxiliares como resistencias calefactoras) y haber

verificado que en el eje del motor no hay ninguna carga. Por motivos de seguridad el tornillo del desbloqueo de

freno y la llave "T" no tienen que estar inseridos dentro del motor , estando en poder del responsable de

mantenimiento. La llave "T" se utiliza una vez que el motor esté desconectado y despues haber verificado que

en el eje del motor no hay ninguna carga. Después de cada operacion de mantenimiento, el responsable del

mantenimiento de la maquinaria puede volver a poner el desbloqueo, pero siempre con el motor inactivo.

Después de cada manipulación sobre el freno verificar siempre el cierre de la caperuza (26) mediante una adecuada

cerraduradetornilloT.E. (27).

A continuación comentamos todas las operaciones que deben efectuarse periódicamente para asegurar el correcto

funcionamiento del motor freno M.G.M. La frecuencia de los controles depende de la aplicación especifica del motor

(condiciones ambientales, número de puestas en marcha, momento de inercia aplicada, etc). Aconsejamos efectuar

la primera inspección al cabo de pocas semanas de funcionamiento y de aplicar un programa de manutención

periódico. En todos los casos, se aconseja inspeccionar el motor como mìnimo 2 veces al año. Para eventuales

informaciones,ponerseencontactoconlaorganizaciónM.G.M.motori elettrici S.p.A.

- Verificar periódicamente que el motor funcione correctamente sin ruidos ni vibraciones anómalas y que las aperturas

paraelairedeventilaciónnoesténatascadas.

- Verificar que los cables de alimentación estén correctamente sujetos a la placa de bornes del motor y el conductor de

tierraalaenvolturadelmotor.

- Verificar que por efecto del desgaste de la guarnición de fricción del disco freno, el entrehierro no supere los

valores indicados en la tabla 1. E

Para regular el entrehierro, aplicar las indicaciones contenidas en el párrafo “Reglaje

delEntrehierro’’.

- Verificar el desgaste de la superficie de fricción de ambos lados del disco freno (para los motores serie BAPV

de un solo lado) cuidando que el espesor no baje por debajo de 2 mm. Controlar también que no haya daños en la

superficie del disco y sobre todo en el estriado interior del mismo.. (En caso de sustitucion, consultar el párrafo

“Sustitución del Disco de Freno’’). Para los discos de freno con superficie remachada, verificar que la superficie

frenante no haya superado el nivel de los remaches; verificar además que no exista juego entre el cubo dentado y el

discoencorrespondenciaconlosremaches.

- Verificar periódicamente que el par de frenado sea el adecuado. Si es necesario, proceder a la regulación del freno de

lamaneraindicadaenelparágrafo.“Regulacióndelpardefrenado”.

- Verificar periódicamente el consumo de las columnas de guía (19-42) si se encuentran bien ancladas sobre el soporte con

pista de frenado (17).

- Todos los componentes del grupo freno y en particular el disco de freno (23, 39-41 para BAF, 45 para BAPV) y

las columnas de guía (19, 42 para BAF-BAPV) son componentes sujetos a deterioro. Es necesario, como

manutención preventiva por razónes de seguridad, la sustitución periódica de estas piezas. La frecuencia del

cambio, dependerá del tipo de trabajo del motor; de manera indicativa, se recomienda de cualquier modo, de

procederalcambioconunafrecuencianosuperioralos18meses.

- Verificar periódicamente el estado de desgaste del dentado del eje-rotor donde se desliza el disco freno. Si la

dentaduratieneundesgastevisible,seranecesariocambiarelejedelrotor(1).

El par de frenado es proporcional a la compresión de los muelles ( 18 ) el cual se puede variar por la acción de las

tuercas.Enlatabla2y3seencuentranlosvaloresdelascompresionesestándardelosmuelles.

El par de frenado correspondiente a la regulación estándar de la compresión de los muelles indicada en la tabla, es

inferior al par máximo indicado en la placa del motor, sobre todo para el grupo freno con bobinaAC. Después de haber

efectuado el registro de entrada del motor, verificar que el par de frenado sea el idóneo para la utilización prevista. Si

alimentando el freno, la bobina no consigue atraer el móvil (24) con un golpe seco y tenerla atraída sin vibraciones,

verificar la exacta regulación del entrehierro (60), y si el inconveniente persiste, apretar las tuercas (20) hasta obtener

unfuncionamentocorrecto.

l entrehierro debe permanecer entre los valores indicados en la tabla para evitar

posibles daños del grupo freno.

Para los motores que pueden tener 3 o 6 muelles (serie Ba160 hasta 225) poner atención a la regulación distinta de la

compresión de los muelles che se necessita para obtener el valor del par de frenado. Verificar siempre al final de la

intervención,queelpardefrenadoseaeladecuado.

No superar nunca el valor máximo de la placa de características del motor. Se aconseja evitar una regulación inferior al

30%delvalormáximo.

Verificar que el tipo de disco de freno es el adecuado para la aplicación prevista y en particular verificar si es necesario

utilizar un disco de freno K (por ejemplo elevación, aplicaciones de seguridad, puentes gruas etc). Para más detalles

contactarconMGMmotorielettrici SpA.

Aflojar el tornillo (27), quitar la tapa protección freno (26) y aflojar las tuercas (22) sacar de las columnas (19) el

electroimán (25), quitar las tuercas (20-21) y los resortes (18). Sacar el nucleo móvil (24) de las columnas (19), quitar el

disco de freno (23) viejo y poner el nuevo. Verificar que se ha puesto el nuevo disco de freno por el lado correcto Seguir

el procedimiento inverso para montar el motor. Se recomienda tener las manos limpias antes de tocar el disco de freno,

puesto que toda presencia de grasa disminuiría la capacidad frenante, aumentando el ruido. Los motores BAF

respecto a la versión BA, disponen de dos discos de freno (39-41) con el móvil auxiliar intermedio. Después de haber

montado la bobina de freno (25), proceder a la regulación del entrehierro. Para la sustitución del volante de inercia (45)

enlosmotoresdelaserieBAPV, atenerse a las instrucciones específicas

Antes de sustituir el disco de freno siempre es necesario revisar el estado de desgaste del estriado del eje, en

el punto donde el disco se desliza. Si la dentadura tiene un desgaste visible, sera necesario cambiar el eje del

rotor(1).

Aflojar el tornillo T.E. (27), sacar la caperuza (26), desconectar el electroimán (25), aflojar las tuercas (22) y sacar de la

columna (19) el electroimán (25). Recolocar en la hilera el nuevo electroimán y efectuar la conexión eléctrica

ocupándose de ordenar la conexión en la posición que haga posible la puesta en marcha. Verificar que la conexión y los

cables estén bien sujetos. Proceder a la regulación del entrehierro (ver el párrafo correspondiente). Antes de poner la

caperuza (26), verificar que el electroimán funcione regularmente: alimentando el electroimán (25) debe atraer el móvil

(24) con un golpe seco y tenerlo atraido sin hacer ninguna vibración o rumorosidad. Si la placa móvil tiende a vibrar

serianecesarioverificarquelosterminalesesténconectadoscorrectamente.

quìtese

quìtese uìtese el

electroimán móvil estén

Después esté

El entrehierro (60), o sea la distancia entre los 2 núcleos magnéticos de la bobina (25) y del móvil (24), deben estar

comprendidos dentro de los valores de la tabla 1. Es necesario no ultrapasar estos valores, para evitar vibraciones del

móvil,rumorosidadexcesiva,laeventualquemadelabobinaoeldañodelgrupofreno.

El entrehierro tiende a aumentar por efecto del desgaste del disco freno. Se considera que el desgaste del disco freno

esmayordurantelafasederodaje

Para volver a poner el entrehierro en los valores descritosse tiene que apretar las tuercas (21-22) que sujetan la bobina

(25) haciéndola avanzar hacia el móvil (24). No es correcto apretar la tuerca de un espárrago sin haber controlado la

posición en cada una de las columnas. El entrehierro debe ser uniforme al objeto de garantizar el correcto

funcionamiento y evitar sobrecargas mecánicas debidas al mal alineamiento . Para grupos frenos con 6 espárragos,

efectuar inicialmente la regulación de la posición de la bobina sólo sobre 3 espárragos puestos a 120 grados y a

continuación hacerlo sobre los 3 restantes. Una vez concluída la operación verificar la uniformidad del entrehierro y el

aprietedelastuercas(21-22).

SustitucióndelDiscodeFreno

SustitucióndelElectroimán

Sustitución de las columnas de freno

Regulacióndelentrehierro

Suelte la tuerca trasera (27), el protector del freno (26 o 48) y desenrosque las tuercas autoblocantes (22).

Saque la bobina de freno (25) de las columnas (19 o 42), las tuercas (20-21) y los muelles (18). Q

(24) y saque las columnas viejas. Fije las nuevas columnas verificando que bien sujetas al

escudointermedio(17).

de haber fijado cada columna (19 o 42) es necesario comprobar que la base de apoyo de las mismas

completamenteencontactoconelescudointermedio(17).

Nous vous remercions de la confiance que vous nous avez accordée en achetant ce produit.Avant de mettre en marche

le moteur, n’oubliez pas de lire attentivement la présente notice et d’en suivre les instructions qu’elle contient, vous

serez ainsi assurés d’utiliser le moteur M.G.M. dans ses conditions de sécurité maxima et à ses meilleures

performances.

Pour les types de moteur MGM, il est conseillé de consulter les instructions de mise en route et de maintenance

détaillées et à jour sur notre site: www.mgmrestop.com. Si vous avez des difficultés, contactez l’organisation M.G.M. en

indiquantvotreproduitetsonnumérodematricule.

Ces instructions sont valables pour tous les moteurs électriques M.G.M. de la série BA (BA, BAF, BAPV, BAMP, BAE,

BASV). La série BA comprend des moteurs électriques auto-freinants asynchrones triphasés ou monophasés, en

construction fermée et ventilation extérieure. Le frein intervient en absence d’alimentation. Les moteurs de la série BA

sont destinés à un emploi comme composants dans les applications industrielles. Les performances et les

caractéristiques de plaque du moteur sont garanties lorsque le lieu d’installation possédé une température comprise

entre –15°C et +40°C et l’altitude est inférieure aux 1000 métres au-dessus du niveau de la mer. Pour tout

renseignementsupplémentaire,contactezl’organisationdeM.G.M. motori elettrici S.p.A.

Le label CE figurant sur la plaque du moteur atteste la déclaration du constructeur que le produit est conforme aux

directivessuivantes:directive2006/95/CE''Bassetension'',directive2004/108/CE ''Compatibilité électromagnétique''.

Durant le fonctionnement les moteurs présentent des parties sous tension ou en mouvement. Le

déplacement des éléments nécessaire à la protection électrique et mécanique, l'usage impropre et

la non adéquation à la maintenance peuvent causer des graves dommages aux personnes et aux

objets.

Les opérations d'installation, de maintenance, de réglage et de remplacement des composants

doivent être exécutées par des techniciens spécialisés équipés d'instruments de travail adéquats,

après vérification préalable que le moteur et l'installation sont débranchés du secteur

d'alimentation du courant et que les bornes dans la boîte à bornes ne présentent aucune tension

résiduelle.

Avant toute intervention de réglage, de maintenance ou de remplacement des composants, il est

impératif de vérifier qu'aucune charge n'est appliquée à l'arbre moteur car l'efficacité du frein

risquedefairedéfautdurantcesopérations.

Il est nécessaire d'éviter le contact avec la surface du moteur quand il est en fonctionnement car la

températurepeutdépasserles50°C.

Lors de la réception, contrôler que les spécifications indiquées sur la plaque du moteur correspondent aux indications

de votre commande et que le moteur n'a subi aucun dommage durant le transport. Tout dommage éventuel devra être

immédiatementsignaléautransporteur.

Les anneaux présents servent à soulever seulement le moteur et non les autres machines qui

seraientaccouplés.

Stockerlesmoteursausecetdansunendroitàl'abridelapoussière.

L’installation du moteur doit être réalisée par des personnel qualifiés disposant d’instruments et de moyens de travail

adaptés.Au moment de l’installation, vérifier que les caractéristiques requises pour le moteur correspondent biens aux

spécifications de plaque, avecun égard particulier à la tension d’alimentationet au couple de freinage maximum.

LabelCE

Informationsgénéralessurlasécurité

Réceptionetstockage

Installation

FRANÇAIS

Vérifier que le type de frein installé sur le moteur est idoine pour l'application prévue et quel est

conformeauxéventuelsnormesetprescriptionsenvigueur.

La série BAn'inclus pas de moteur à être utilisé en ambiance avec un danger d'explosion pouvant créer des dommages

auxpersonnesetauxobjets.

Dans le cas où les anneaux sont enlevés, il est nécessaire pour garantir le degré de protection IP, de substituer

avecdesvispourconsentiruneparfaiteobturationdestrous.

Vérifier que pour le type d'application prévu il est nécessaire d'utiliser un moteur de la série -K ou

-PK (à l'exemple levage, système de sécurité, pont roulant, etc.,). Pour toutes questions, veuillez

contacterMGMmotorielettriciSpa.

Vérifierquelecoupledefreinageindiquéestappropriéàl’applicationprévue.

Vérifierquelesjointssontenparfaitétatetqu’ilssontparfaitementlogésdansleurssiéges.

Assurez-vous aussi que les accés du cable sont bien fermés et que le degré de protection de plaque est garanti. Pour

des installations ouvertes, il est recommandé de protéger opportunément le moteur des rayons du soleil et des

intempéries. Il est opportun d’éviter que les presses étoupes soient positionnés vers le haut. En outre, il est conseillé

que les câbles d’alimentation arrivent du bas vers le haut, pour éviter les phénomènes d’égouttement et de stagnation

del’eau.

Dans le cas d'un montage vertical avec le coté commande, en bas il est nécessaire d'utiliser le capot ventilateur anti-

pluie.

Avant toute mise en service ou aprés de longues périodes d’inactivité ou de stockage, vérifier que la résistance

d’isolation vers la masse n’est pas inférieure à 25MW(la mesure doit être fait au Megger 500V DC). Ne pas toucher les

bornespendantedanslesinstantssuivantlamesurecarellessontsoustension.

Le moteur doit être installé dans un local bien aéré, loin de toute source de chaleur et dans une position consentant la

libre aspiration de l’air en vue d’une ventilation correcte. Le moteur doit être mis en place de manière à permettre des

opérations rapides d’inspection et de maintenance, et compte tenu des risques de danger provoqués par tout contact

aveclespartiesenmouvementouaveclespartiesdelacaissepouvantdépasserles50°C.

L'équilibragedesmoteursestréaliséavecunedemiclavettemontéeàl'extrémitédel'arbremoteur(EN60034-14).

Au montage vérifier que le moteur et la machine qui lui est couplée sont rigoureusement alignés; un alignement

imprécis risque de provoquer des vibrations, d’endommager les roulements ou de casser l’extrémité de l’arbre. En

particulier, pour les moteurs de construction IMB5 et IMB14, vérifier au montage la propreté des surfaces de couplage

et que le centrage soit parfait. Pour les moteurs IMB3, en cas de couplage par joints, vérifier l’alignement de l’axe du

moteur avec celui de la machine menée. En cas de couplage par poulies, vérifier que les courroies ne sont pas

excessivement tendues. La superficie sur laquelle est fixée le moteur doit garantir la stabilité de fixation, l’alignement du

moteur avec la machine, l’absence de vibration induite sur le moteur. Il est nécessaire de pourvoir au minimum les

vibrationstransmisesaumoteur.

La maintenance doit être effectuée par un personnel qualifié et impérativement après avoir coupé du secteur

I'installation ou le moteur (y compris les dispositifs auxiliaires éventuellement montés et, notamment, les

résistancesdepréchauffagepourlacondensation).

Vérifier aussi qu'aucune charge n'est appliquée à I'arbre moteur. Par sécurité, la vis de déblocage du frein et la

Maintenance

Les opérations de maintenance doivent être effectuées uniquement par du

personnel qualifié et seulement après avoir isolé le moteur de l'installation et

l'avoir mis hors tension. L'absence de maintenance peut être dangereuse pour

les personnes.

L’activité d’inspection et manutention décrites ci-après est de toute façon

indispensable; mais elle devient particulièrement important pour toutes les

applicqtions graves ou celle ou le moteur revêt une fonction de sécurité (à

l’exemple levage, système de sécurité, pont roulant etc.).

clé en T ne doivent pas être laissés montés sur le moteur mais remis et gardés par le responsable de I'entretien

de I'installation après chaque intervention. La clé en T ne doit être utilisée que moteur hors tension et hors

charge.

Après chaque intervention sur le groupe de frein. vérifier toujours la fermeture du capot du ventilateur (26) par un

serrageadéquatdelavisTE (27).

Nousénumérons ci-dessous les interventions périodiques à effectuerpourassurer le fonctionnement correct du moteur

frein M.G.M. La fréquence des inspections dépend de I'application particulière du moteur (conditions

environnementales, nombre de démarrages, moment d'inertie appliqué, etc.). Il est conseillé d'effectuer les

premières inspections après quelques semaines de fonctionnement pour déterminer ainsi la fréquences des