6

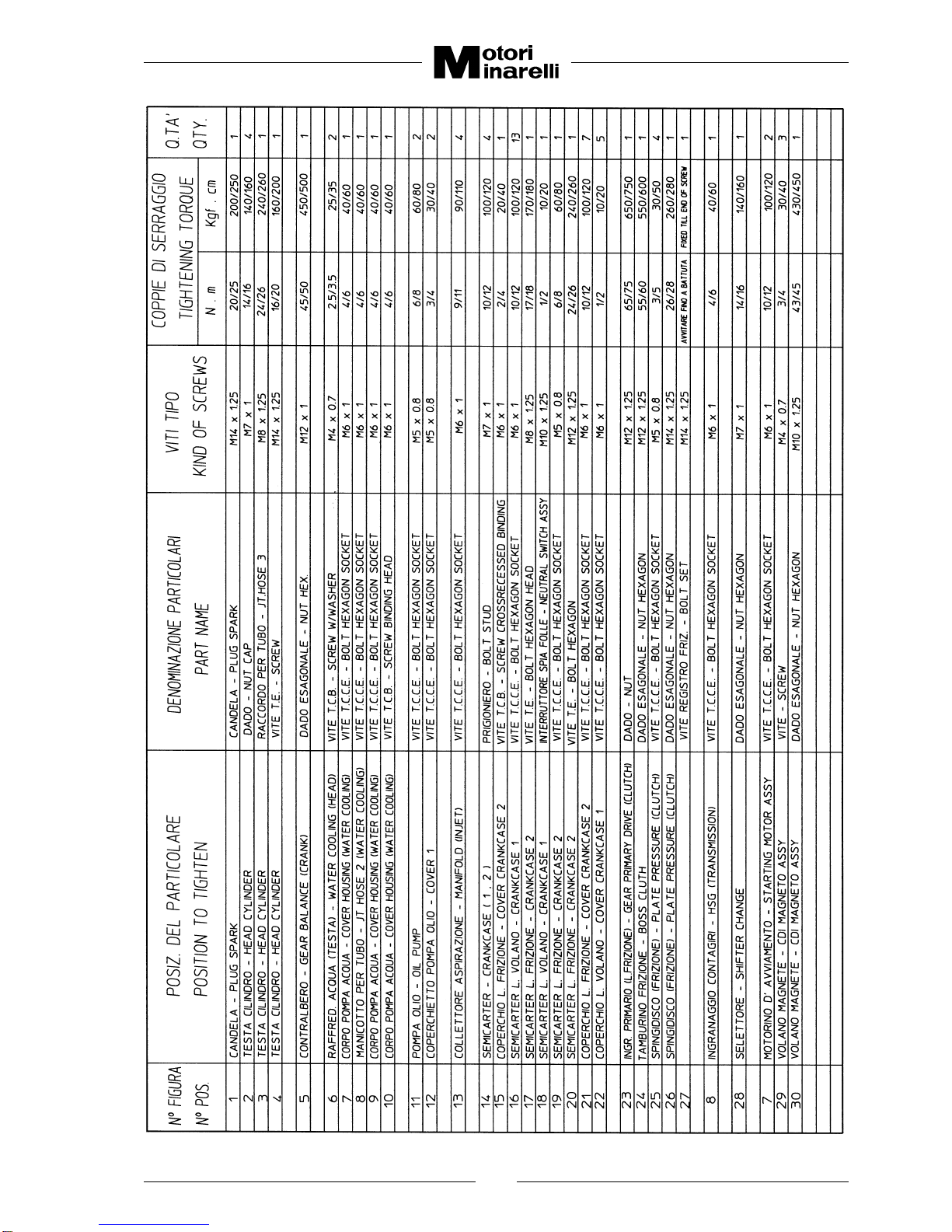

SMONTAGGIO MOTORE

Dopo aver smontato la candela, la leva messa in

moto (solo per versione con avviamento a pedale)

ed il carburatore procedere come segue:

1) TOGLIERE l’olio dal motore rimuovendo l’appo-

sita vite di scarico.

2) SVITARE le viti di fissaggio del coperchio volano

(lato sinistro) e rimuoverlo.

Rimuovere quindi il motorino d’avviamento, (se

presente) togliendo le due viti sul carter e la vite

sulla fascetta di sostegno.

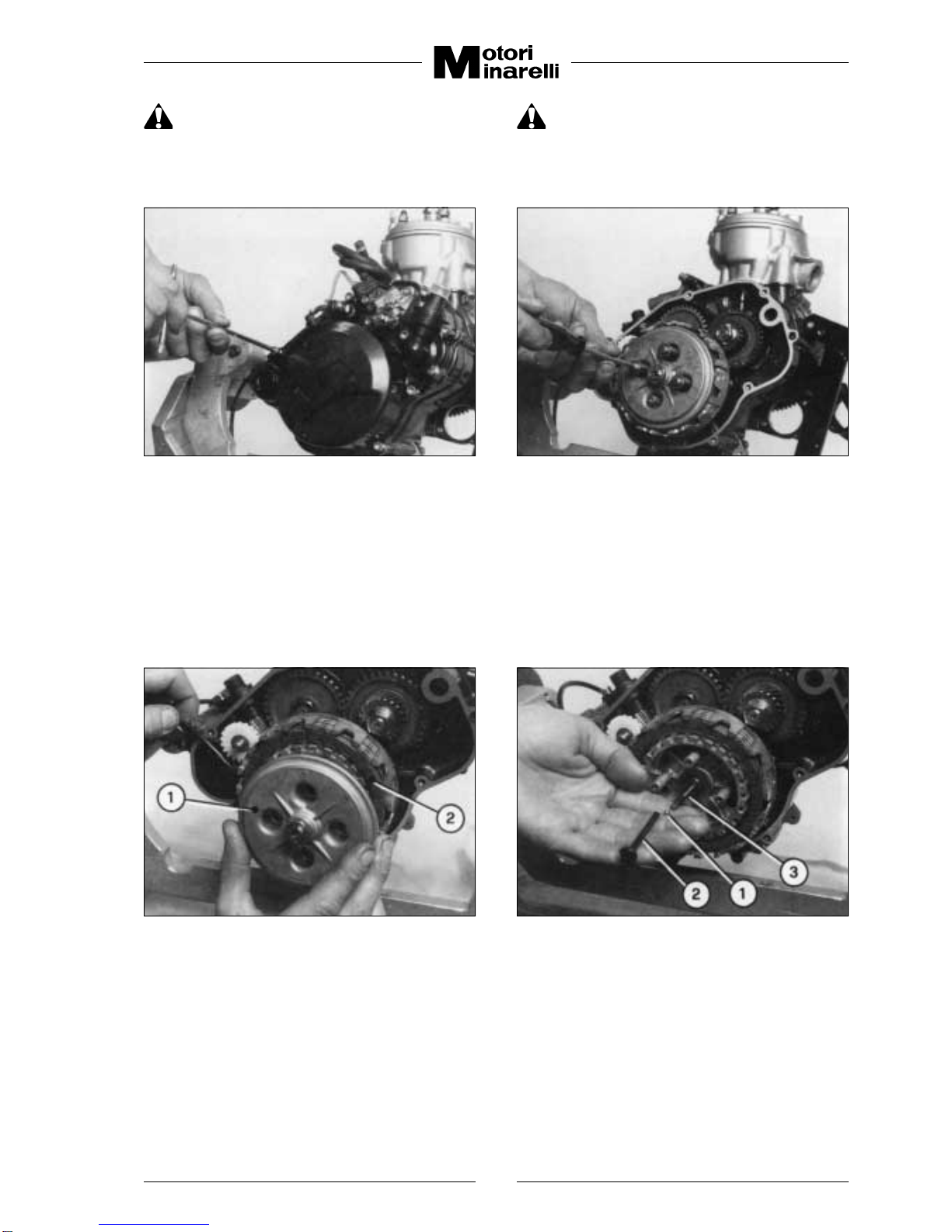

3) TOGLIERE il pignone catena rimuovendo l’anel-

lo seeger (1 - Fig. 1) usando una pinza per anelli

poi sfilare il pignone manualmente e togliere l’al-

tro anello seeger posto sotto il pignone.

4) RIMUOVERE la vite arresto scorrevole messa in

moto (Fig. 2) (solo per versione con avviamento

a pedale).

DISASSEMBLY OF THE ENGINE

After having removed the spark-plugs, starting lever

(only for kickstarter) and the carburetor proceed as

follows:

1) DRAIN the engine oil by removing the relevant

drain bolt.

2) UNSCREW cover crankcase (left) screws and

remove it.

Then remove the starting motor (if present),

removing the two screws on the crankcase and

the screw on the support strap.

3) REMOVE thesprocket driveremovingthe seeger

ring (1 - Fig. 1) using ring pliers then slip off the

sprocket drive by hand remove the other seeger

ring placed under the sprocket drive.

4) REMOVE the starting slide stop screw (Fig. 2)

(only for pedal start version).

5) TOGLIERE le viti di fissaggio del coperchietto in

plastica pompa olio.

Staccare i tubi olio dalla pompa e tapparli, quindi

sfilare il cavo comando gas dalla leva fissata alla

pompa. (Queste operazioni vanno eseguite solo

seè necessariorimuovereilmotoredal telaiodella

moto).

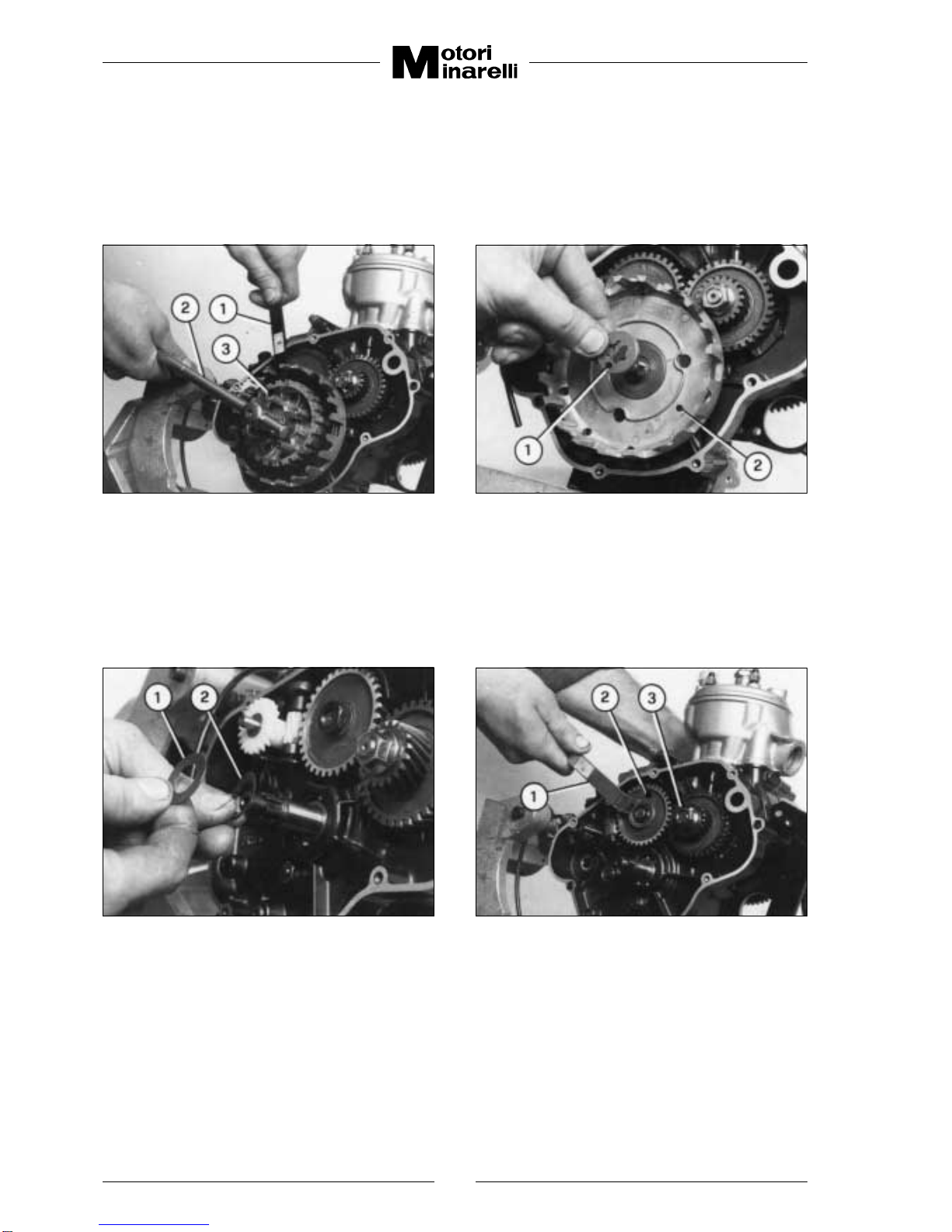

6) TOGLIERE le viti di fissaggio del coperchio fri-

zione (Fig. 3 - lato destro), quindi rimuovere il co-

perchio e relativa guarnizione.

Lo smontaggio della pompa acqua va eseguito

solose é necessariaqualche manutenzione (vedi

punto 10 nel capitolo manutenzione).

7) SFILARE dalla sua sede il gruppo messa in moto

(solo per versione con avviamento a pedale) fa-

cendo attenzione alla eventuale rondella di

rasamento che all’atto del rimontaggio dovrà es-

sere montata nella stessa posizione.

5) REMOVE the cover oil pump screws.

Disconnect the oil tubes from the pump and plug

them,thenslip the throttlecableoff the leverfixed

intothepump. (These operationsmust be carried

out only if the engine has to be removed from the

chassis of the motor-bike).

6) REMOVE the clutch cover screws (Fig. 3 - right

side), then remove the cover and its gasket.

The water pump must be disassembled only if

maintenance work is to be carried out (see point

10 in the maintenance chapter).

7) REMOVE kickstarterassy outofits housing(only

for kick starter version), being careful not to lose

the shim washer, if fitted, which must be put back

in the same position on reassembly.

Fig. 1 Fig. 2