Italiano 1/6

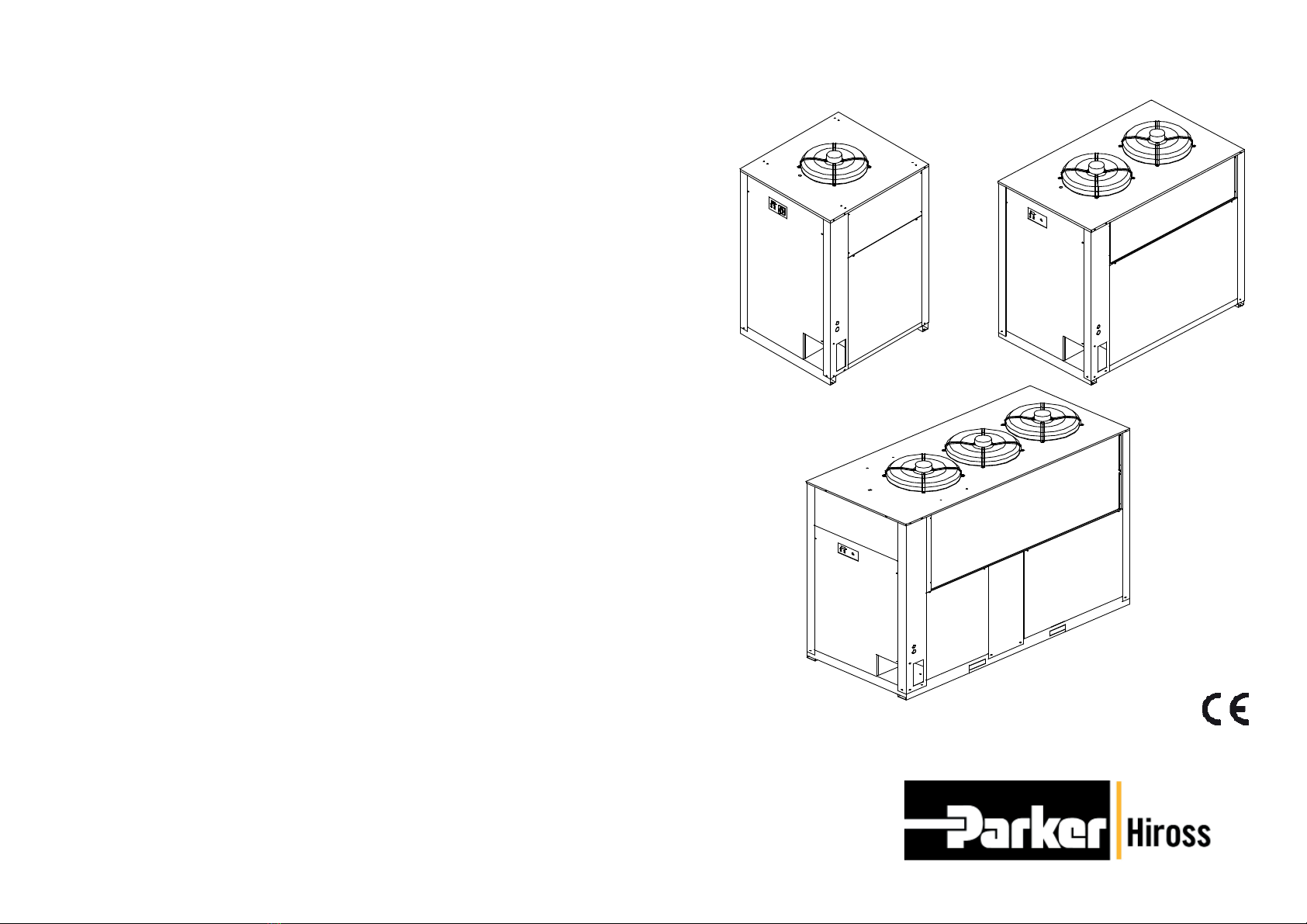

PST 460-1800

1 Sicurezza

1.1 Importanza del manuale

• Conservarlo per tutta la vita della macchina.

• Leggerlo prima di qualsiasi operazione.

• E’ suscettibile di modiche: per una informazione aggiornata consul-

tare la versione a bordo macchina.

1.2 Segnali di avvertimento

!Istruzione per evitare pericoli a persone.

YIstruzione da eseguire per evitare danni all’apparecchio.

ZE’ richiesta la presenza di tecnico esperto e autorizzato.

,Sono presenti simboli il cui signicato è nel paragrafo 8.

1.3 Istruzioni di sicurezza

!Ogni unità è munita di sezionatore elettrico per intervenire in con-

dizioni di sicurezza. Usare sempre tale dispositivo per eliminare i pericoli

durante la manutenzione.

!Il manuale è rivolto all’utente nale solo per operazioni eseguibili a

pannelli chiusi: operazioni che ne richiedono l’apertura con attrezzi de-

vono essere eseguite da personale esperto e qualicato.

YNon superare i limiti di progetto riportati nella targa dati.

!YÈ compito dell’utilizzatore evitare carichi diversi dalla pressione

statica interna. Qualora sussista il rischio di azioni sismiche l’unità va

adeguatamente protetta.

!I dispositivi di sicurezza sul circuito d’aria compressa sono a carico

dell’utilizzatore.

Il dimensionamento dei dispositivi di sicurezza del circuito dell’ aria com-

pressa si esegue tenendo conto delle caratteristiche tecniche dell’ im-

pianto e della legislazione localmente in vigore.

Impiegare l’unità esclusivamente per uso professionale e per lo scopo

per cui è stata progettata.

E’ compito dell’utilizzatore analizzare tutti gli aspetti dell’applicazione in

cui il prodotto è installato, seguire tutti gli standards industriali di sicu-

rezza applicabili e tutte le prescrizioni inerenti il prodotto contenute nel

manuale d’uso ed in qualsiasi documentazione prodotta e fornita con

l’unità.

La manomissione o sostituzione di qualsiasi componente da parte di

personale non autorizzato e/o l’uso improprio dell’unità esonerano il co-

struttore da qualsiasi responsabilità e provocano l’invalidità della garan-

zia.

Si declina ogni responsabilità presente e futura per danni a persone,

cose e alla stessa unità, derivanti da negligenza degli operatori, dal man-

cato rispetto di tutte le istruzioni riportate nel presente manuale, dal-

la mancata applicazione delle normative vigenti relative alla sicurezza

dell’impianto.

Il costruttore non si assume la responsabilità per eventuali danni dovuti

ad alterazioni e/o modiche dell’imballo.

E’ responsabilità dell’utilizzatore assicurarsi che le speciche fornite per

la selezione dell’ unità o di suoi componenti e/o opzioni siano esaustive

ai ni di un uso corretto o ragionevolmente prevedibile dell’unità stessa

o dei componenti.

! ATTENZIONE: Il costruttore si riserva il diritto di modificare le

informazioni contenute nel presente manuale senza alcun preavvi-

so. Ai fini di una completa ed aggiornata informazione si raccoman-

da all’utente di consultare il manuale a bordo unità.

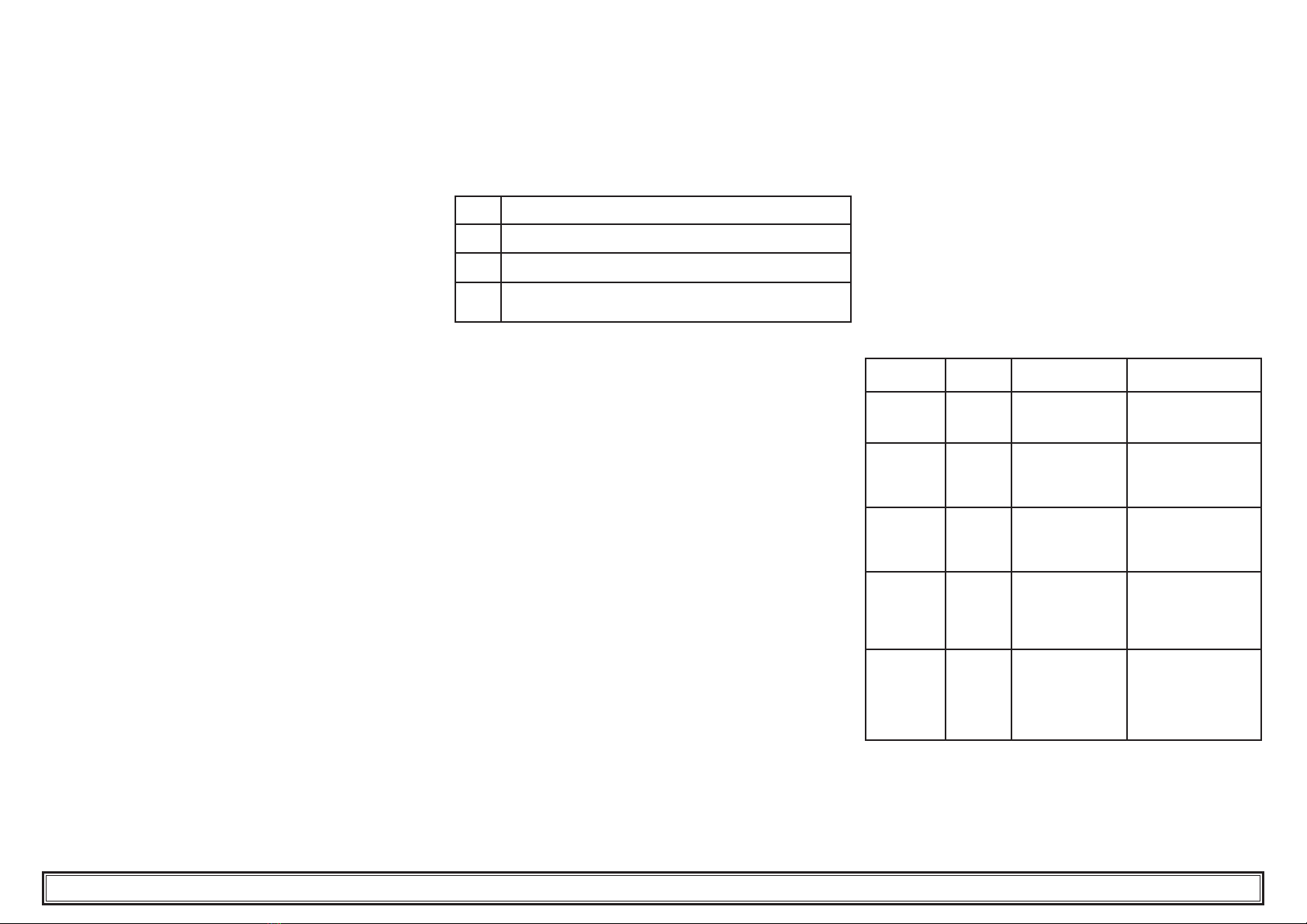

1.4 Rischi residui

L’installazione, l’avviamento, lo spegnimento, la manutenzione della

macchina devono essere tassativamente eseguiti in accordo con quan-

to riportato nella documentazione tecnica del prodotto e comunque in

modo che non venga generata alcuna situazione di rischio. I rischi che

non è stato possibile eliminare in fase di progettazione sono riportati

nella tabella seguente.

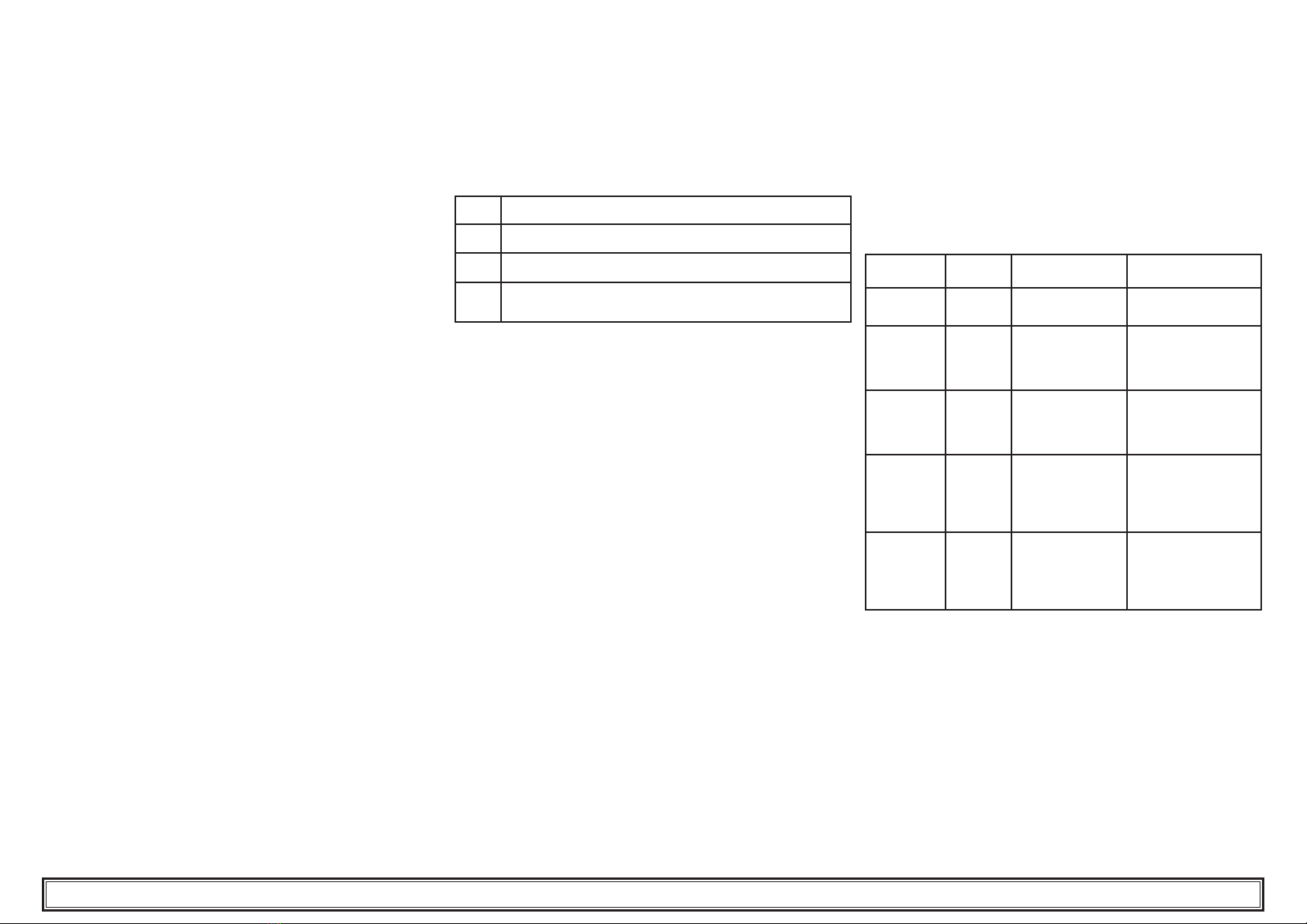

parte

considerata

rischio

residuo

modalità precauzioni

batteria di

scambio

termico

piccole ferite

da taglio

contatto evitare il contatto, usare

guanti protettivi

griglia

ventilatore e

ventilatore

lesioni inserimento di oggetti

appuntiti attraverso la

griglia mentre il ventila-

tore sta funzionando

non inlare oggetti di alcun

tipo dentro la griglia dei

ventilatori e non appoggia-

re oggetti sopra le griglie

interno unità:

compresso-

re e tubo di

mandata

ustioni contatto evitare il contatto, usare

guanti protettivi

interno unità:

parti metalliche

e cavi elettrici

intossi-

cazioni,

folgorazione,

ustioni gravi

difetto di isolamento

cavi alimentazione a

monte del quadro elet-

trico dell’unità. Parti

metalliche in tensione

protezione elettrica ade-

guata della linea alimen-

tazione. Massima cura nel

fare il collegamento a terra

delle parti metalliche

esterno unità:

zona circostan-

te unità

intossica-

zioni, ustioni

gravi

incendio a causa corto

circuito o surriscal-

damento della linea

alimentazione a monte

del quadro elettrico

dell’unità

sezione dei cavi e sistema

di protezione della linea

alimentazione elettrica

conformi alle norme vigenti

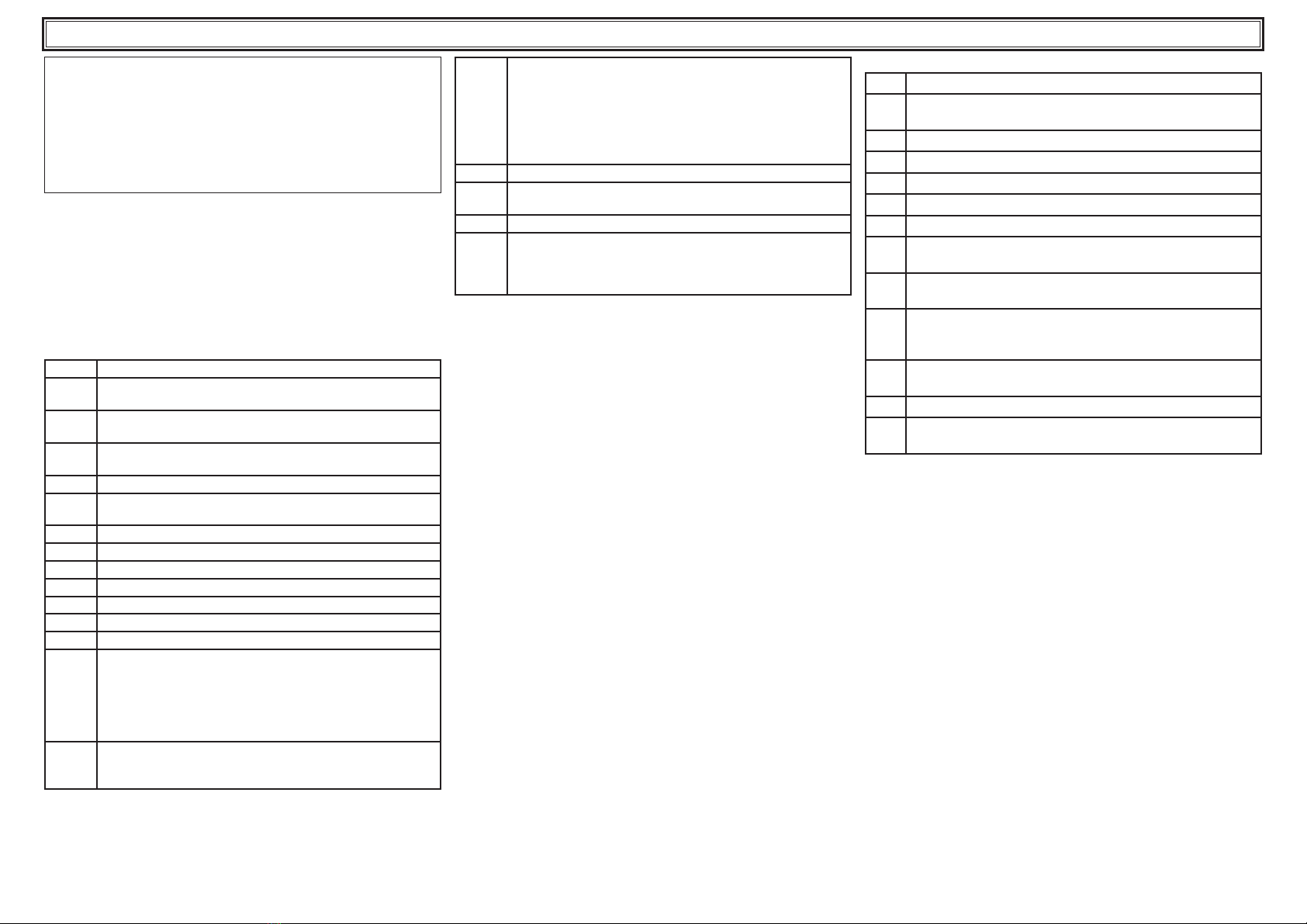

8 Appendice

,Sono presenti simboli il cui signicato è nel paragrafo 8.1.

8.1 Legenda

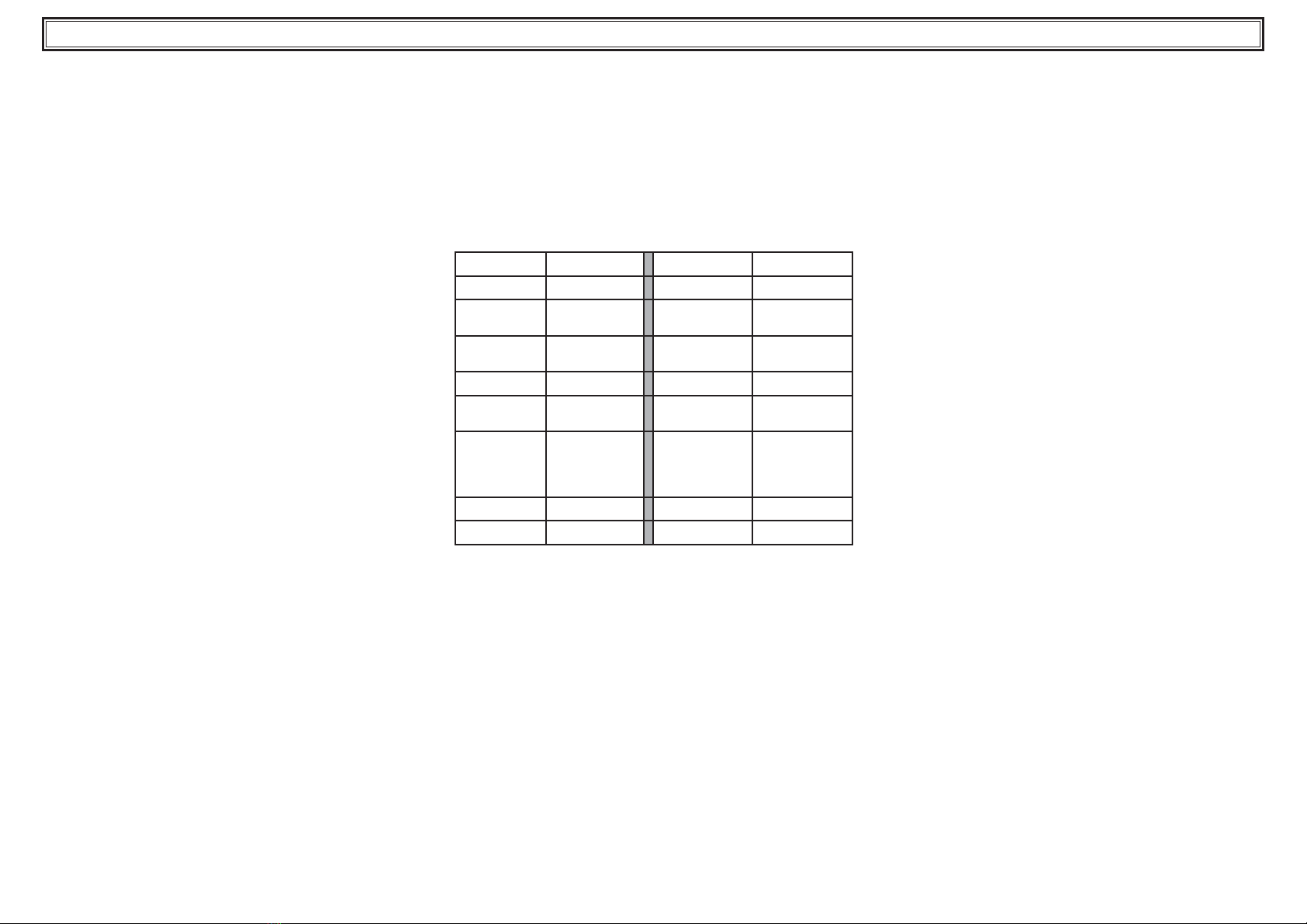

8.2 Schema installazione

8.3 Dati tecnici

8.4 Lista ricambi

8.5 Disegni esplosi

8.6 Dimensioni ingombro

8.7 Circuito frigorifero

8.8 Schema elettrico

indice

1 Sicurezza 1

1.1 Importanza del manuale.................................................................1

1.2 Segnali di avvertimento..................................................................1

1.3 Istruzioni di sicurezza.....................................................................1

1.4 Rischi residui.................................................................................1

2 Introduzione 2

2.1 Trasporto........................................................................................2

2.2 Movimentazione.............................................................................2

2.3 Ispezione........................................................................................2

2.4 Immagazzinaggio...........................................................................2

3 Installazione 2

3.1 Modalità .........................................................................................2

3.2 Spazio operativo ............................................................................2

3.3 Versioni...........................................................................................2

3.4 Suggerimenti..................................................................................2

3.5 Collegamento elettrico...................................................................2

3.6 Collegamento scarico condensa ...................................................2

4 Messa in servizio 2

4.1 Controlli preliminari ........................................................................2

4.2 Avviamento ....................................................................................2

4.3 Funzionamento ..............................................................................2

4.4 Fermata..........................................................................................3

5 Controllo 3

5.1 Pannello di controllo ......................................................................3

5.2 Funzionamento ..............................................................................3

5.3 Parametri........................................................................................4

5.4 Allarmi e Avvisi...............................................................................4

6 Manutenzione 5

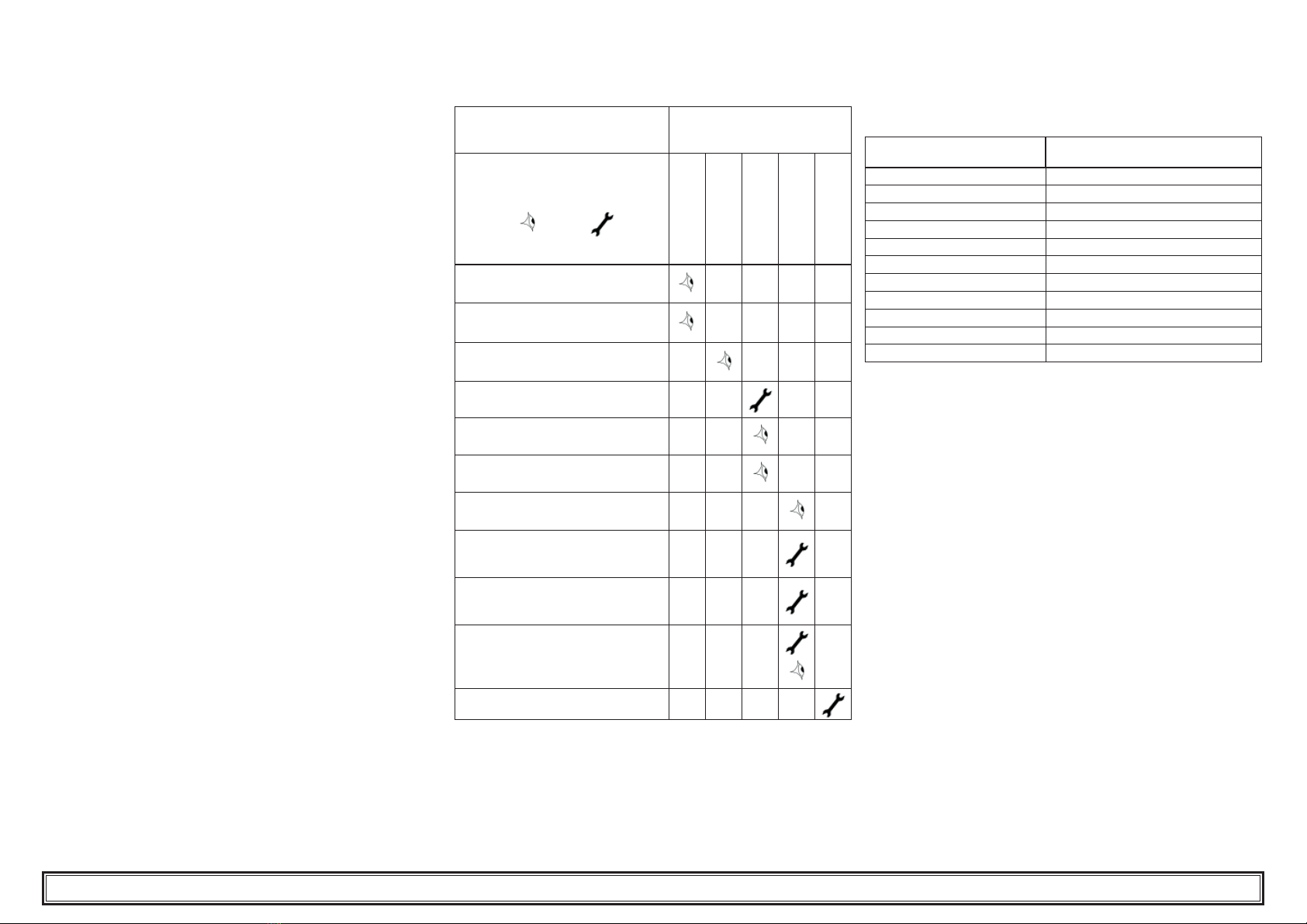

6.1 Avvertenze generali........................................................................5

6.2 Refrigerante....................................................................................5

6.3 Programma di manutenzione preventiva .......................................5

6.4 Smantellamento .............................................................................5

7 Ricerca guasti 6