e

f

g

h

/ PM7

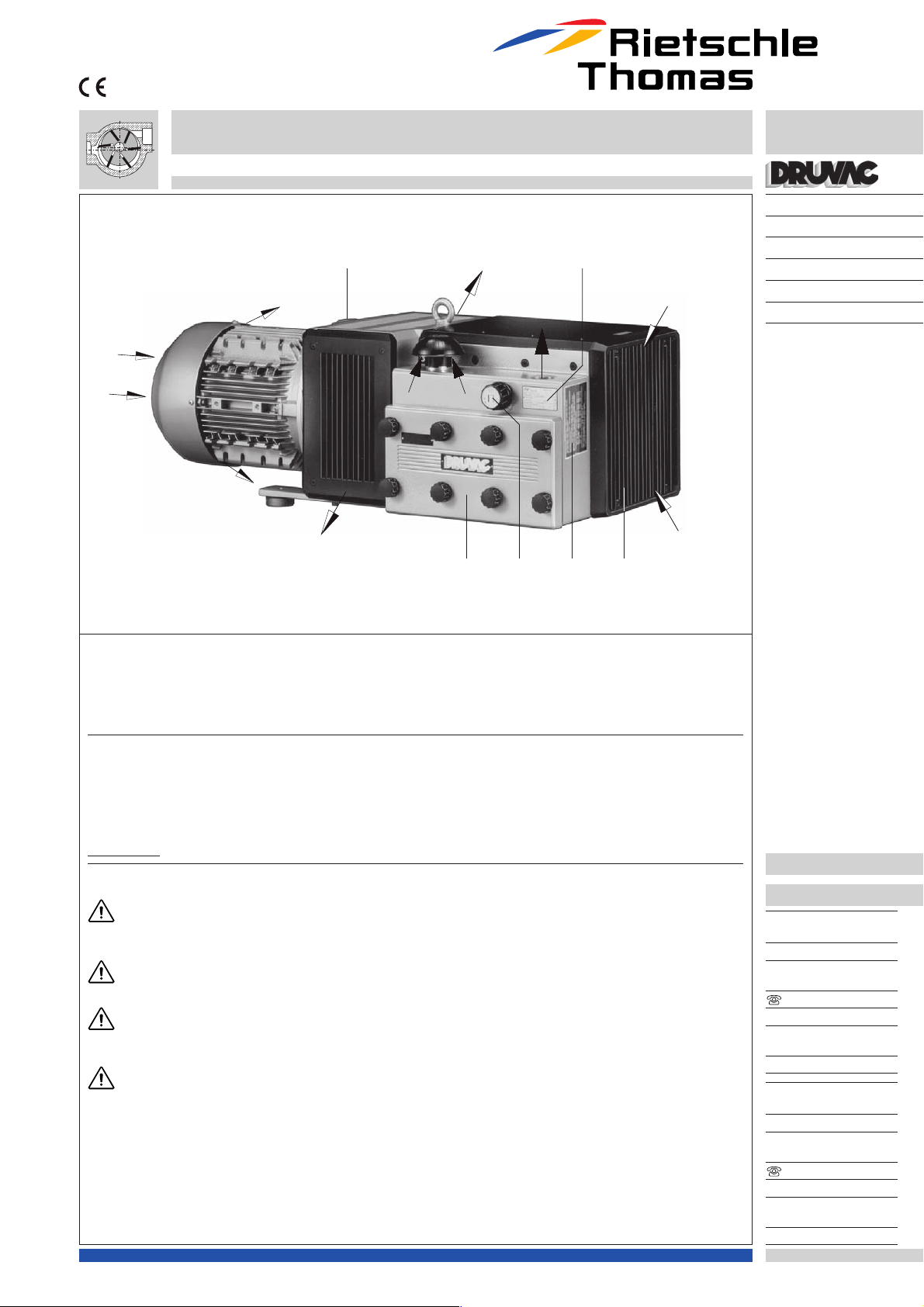

DTA 40 50 60 80 100 140

dB(A) 50 Hz 73 74 76 77 79 81

60 Hz 75 76 78 79 81 83

kg 60 68 90 105 125 160

mm 724 724 771 788 975 975

mm 336 336 405 405 425 425

mm (01) 260 260 320 320 320 320

(31) - - 366 366 366 366

8.03

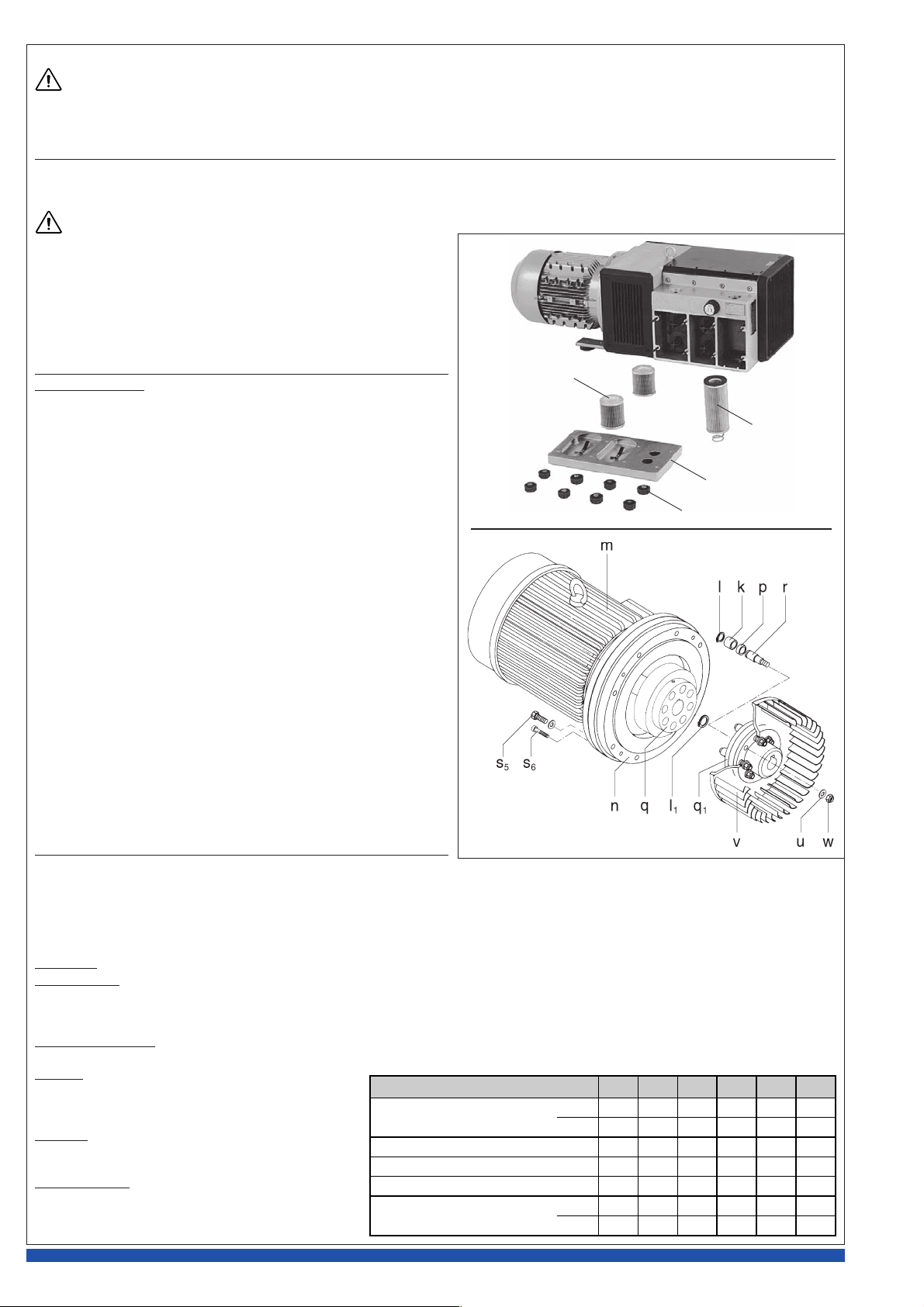

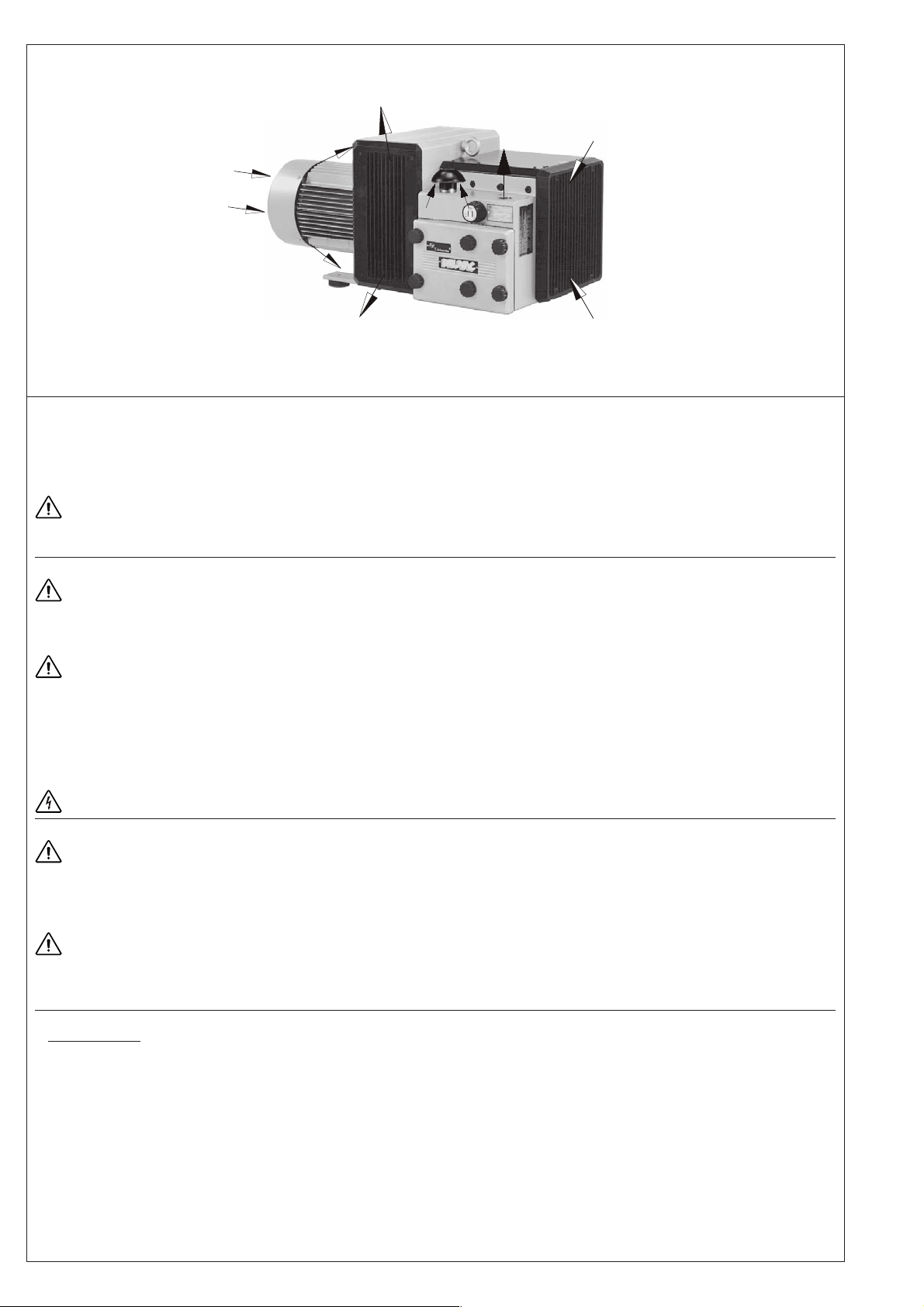

4. Luftfilterung (Bild )

Bei ungenügender Wartung der Luftfilter vermindert sich die Leistung des Verdichters.

Die Filterpatronen (e) für Saugluft und (f) für Blasluft sind je nach Verunreinigung durch Ausblasen von innen nach außen zu reinigen. Trotz Reinigen

der Filter wird sich deren Abscheidungsgrad zunehmend verschlechtern. Wir empfehlen daher eine halbjährliche Erneuerung der Filter. Die

Filterpatronen (e) und (f) können nach Lösen der Filterschraubknöpfe (h) und des Filtergehäusedeckels (g) zur Reinigung herausgenommen

werden.

5. Kupplungsgummi (Bild )

Je nach Arbeitsbedingungen unterliegen die Kupplungsgummis (k) einem Verschleiß und sollten von Zeit zu Zeit überprüft werden. Verschlissene

Kupplungsgummis machen sich durch ein schlagendes Geräusch beim Anlauf des Verdichters bemerkbar.

Defekte Gummis können zum Bruch der Rotorwelle führen.

Zur Überprüfung der Kupplung Motor (m) ausschalten. Schrauben (s5) am

Motorflansch (n) lösen. Motor mit motorseitiger Kupplungshälfte (q) axial

abziehen. Sind die Kupplungsgummis (k) beschädigt, Sicherungsringe (l)

vom Kupplungsbolzen (r) abnehmen und Kupplungsgummis (k) austau-

schen. Distanzring (p) belassen. Kupplungsbolzen (r) überprüfen und even-

tuell auswechseln: Sicherungsring (l1) abnehmen. Kupplung mit Ventilator (v)

von der Welle abziehen. Muttern (u, w) lösen und Kupplungsbolzen austau-

schen. Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

Störungen und Abhilfe

1. Verdichter wird durch Motorschutzschalter abgeschaltet:

1.1 Netzspannung/Frequenz stimmt nicht mit den Motordaten überein.

1.2 Anschluß am Motorklemmbrett ist nicht korrekt.

1.3 Motorschutzschalter ist nicht korrekt eingestellt.

1.4 Motorschutzschalter löst zu rasch aus.

Abhilfe:VerwendungeinesMotorschutzschaltersmitüberlastabhängiger

Abschaltverzögerung, die den kurzzeitigen Überstrom beim Start be-

rücksichtigt (Ausführung mit Kurzschluß- und Überlastauslöser nach

VDE 0660 Teil 2 bzw. IEC 947-4).

1.5 Die Filterpatrone des Ausblasfilters ist verschmutzt.

1.6 Das Regulierventil ist verschmutzt, so daß der zulässige Druck über-

schritten wird.

2. Blasleistung ist ungenügend:

2.1 Ansaugfilter und/oder Ausblasfilter sind verschmutzt.

2.2 Druckleitung ist zu lang oder zu eng.

2.3 Undichtigkeit am Verdichter oder im System.

2.4 Lamellen sind beschädigt.

3. Enddruck (max. Überdruck) wird nicht erreicht:

3.1 Undichtigkeit am Verdichter oder im System.

3.2 Lamellen sind beschädigt.

3.3 Antriebsleistung wurde zu klein gewählt.

4. Verdichter wird zu heiß:

4.1 Umgebungs- oder Ansaugtemperatur ist zu hoch.

4.2 Kühlluftstrom wird behindert.

4.3 Fehler wie unter 1.5 und 1.6.

5. Verdichter erzeugt abnormales Geräusch:

5.1 Das Verdichtergehäuse ist verschlissen (Rattermarken). Abhilfe: Re-

paratur durch Hersteller oder Vertragswerkstatt.

5.2 Das Regulierventil “flattert”.

Abhilfe: Ventil ersetzen.

5.3 Lamellen sind beschädigt.

Schalldruckpegel (max.)

Gewicht (max.)

Länge (max.)

Breite

Höhe

Anhang:

Reparaturarbeiten: Bei Reparaturarbeiten vor Ort muss der Motor von einer Elektrofachkraft vom Netz getrennt werden, so dass kein

unbeabsichtigter Start erfolgen kann. Für Reparaturen empfehlen wir den Hersteller, dessen Niederlassungen oder Vertragsfirmen in Anspruch

zu nehmen, insbesondere, wenn es sich evtl. um Garantiereparaturen handelt. Die Anschrift der für Sie zuständigen Service-Stelle kann beim

Hersteller erfragt werden (siehe Hersteller-Adresse). Nach einer Reparatur bzw. vor der Wiederinbetriebnahme sind die unter “Installation” und

“Inbetriebnahme” aufgeführten Maßnahmen wie bei der Erstinbetriebnahme durchzuführen.

Innerbetrieblicher Transport: Zum Anheben und Transportieren ist die DTA an der Transportöse aufzuhängen. Gewichte siehe Tabelle.

Lagerhaltung: Die DTA ist in trockener Umgebung mit nor-

maler Luftfeuchtigkeit zu lagern. Bei einer relativen Feuchte

von über 80% empfehlen wir die Lagerung in geschlossener

Umhüllung mit beigelegtem Trockenmittel.

Entsorgung: Die Verschleißteile (als solche in der Ersatzteil-

liste gekennzeichnet) sind Sonderabfall und nach den lan-

desüblichen Abfallgesetzen zu entsorgen.

Ersatzteillisten: E 355 ➝DTA 40 - DTA 140 (01)

E 356 ➝DTA 40 - DTA 140 (31)