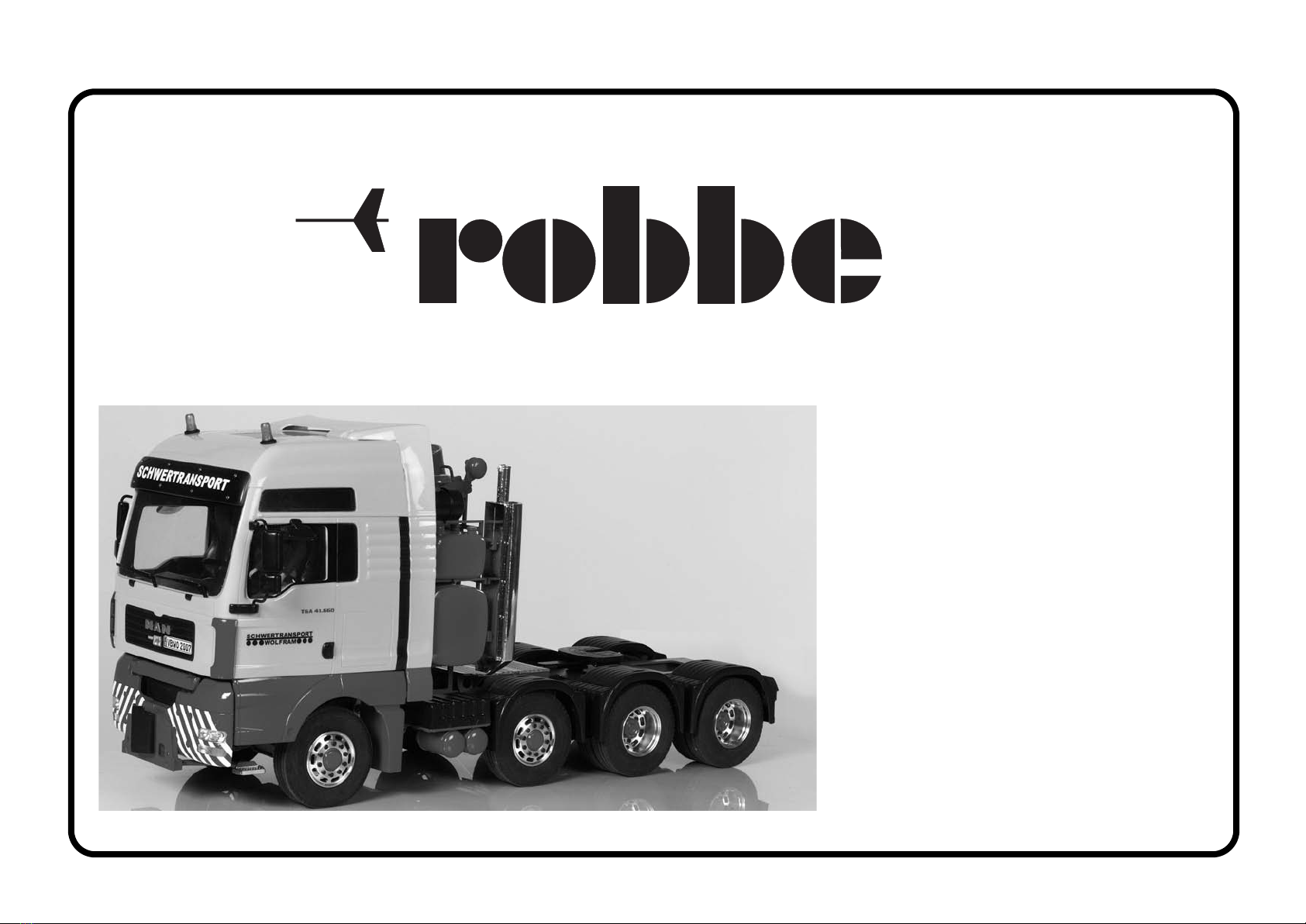

ROBBE MAN TGA XXL 8x4/4 User manual

MAN

TGA XXL

41.660 8x4/4

No. 3301

Assembly and operating instructions

Montage- en gebruiksaanwijzing

2

MAN TGA XXL 41.660 8 x 4/4

3

Specification

Overall length: approx. 557 mm

Overall width: approx. 215 mm

Width of driver’s cab: approx. 170 mm

Height incl. roof spoiler: approx. 270 mm

Wheelbase, 1st and 2nd axles: approx. 180 mm

Wheelbase, 2nd and 3rd axles: approx. 100 mm

Wheelbase, 3rd and 4th axles: approx. 95 mm

Rear axle track: approx. 148 mm

Front axle track: approx. 144 mm

Weight incl. complete RC system: approx. 4500 g

Motor speed: approx. 6500 rpm

Reduction ratio, motor gearbox: 5.5 : 1

Reduction ratio, rear axles: 2.8 : 1

Power supply: 12 V

Scale: 1 : 14.5

General notes regarding construction and the radio con-

trol system:

The building instructions are divided into sub-assemblies,

each of which is sub-divided into individual stages arranged

in a logical sequence. All the sub-assemblies are numbered.

Each stage is accompanied by an assembly drawing which

clarifies the procedures involved. To help you identify the

correct items, each assembly drawing also includes a full-

size representation of the screws, washers and shim was-

hers required for that stage.

Each stage also includes supplementary Hints and Tips

which apply to the procedures currently in hand.

All the pushrod lengths and servo output arm lengths stated

in the building instructions assume the use of robbe /

Futaba servos.

If you wish to use other makes or types of servo, these

dimensions may need to be altered slightly.

Please see the separate accessory sheet for details of the

tools and accessories required to complete and operate

the model.

Keep all the supplementary sheets and these building

instructions in a safe place, in case you need to carry out

repairs or re-assembly work later. We recommend that you

also keep all the supplementary sheets supplied in the kit.

If you have a complaint or wish to make a claim under gua-

rantee, please note that it is essential to state the Check

Number and provide proof of purchase (receipt).

Notes on building the model:

Three different symbols are used repeatedly throughout

these instructions:

1: Cyano-acrylate glue (“cyano”)

- Use cyano for these joints.

2: Grease tube

- Use grease (robbe No. 5532) at these points.

3: Loctite

-Use Loctite medium-strength thread-lock fluid

(robbe No. 5074) at these points.

It is essential to de-grease the screw threads before apply-

ing thread-lock fluid.

Tip: Loctite should always be used very sparingly, otherwi-

se excess fluid may run into ballraces and plain bearings

and jam them. It is often best to apply the fluid into the

threaded hole itself.

Notes on painting the model

Our recommended colour scheme

Grey primer 400 ml

Clear lacquer 400 ml

Chassis components,

heavy-duty turret components

Transport red, RAL 3020, gloss 400 ml

Heavy-duty turret components,

saddle coupling, mudguards, mirrors

Solid black, RAL 9005, gloss 400 ml

Driver’s cab

Signal yellow, RAL 1003, gloss 150 ml

Wheels

Metallic silver, gloss 150 ml

The stated paint quantities are approximate figures; more or

less may be required according to your preferred method of

application.

Most modellers will wish to paint the vehicle in the colour

scheme of their choice.

We therefore recommend that you start by assembling the

complete basic vehicle, as this will allow you to decide

which parts are to be painted, and in which colours. You can

then remove these parts, paint them, and only then install

them permanently. This applies in particular to parts which

have to be glued in place.

The model is designed in such a way that most components

can be removed at any time. This makes it possible to chan-

ge the vehicle’s configuration and radio installation when

you wish to do so.

Stage 1, installing the servos and the leaf-springs

Tip: most makes of servo are fitted with a splined output

shaft.

By repeatedly rotating the output disc through approxima-

tely 90° it is normally possible to find a position where the

output disc is more or less exactly perpendicular to the

servo case sides.

The raised lines on the output discs will help you orientate

them correctly.

It is not absolutely essential to fit the user-prepared out-

put discs as shown, but they do alleviate the problem of

unwanted differential travels which can result when a con-

Assembly and operating instructions No.

3301

MAN TGA XXL 41.660 8 x 4/4

4

ventional cruciform output device is used. We also

recommend the use of servo travel limiting at the trans-

mitter, as this provides a means of optimising the steering

travels.

- Prepare the 35 mm Ø output disc 1.1 as shown in the dra-

wing. The basic discs are included in the servo accessory

pack.

-Drill all holes 1.5 mm Ø.

- Distances of the three lines of holes from the centre: 7.5

mm / 10 mm / 12.5 mm.

- Attach the linkage ball 1.3 to the centre hole in the row

using the screw 1.4 and washer 1.2. Using this hole

makes it possible to adjust the steering travels on the

second axle - if necessary - by moving the ball to the insi-

de or outside hole.

- Screw the prepared output disc 1.1 to the servo.

- Install the servo 1.6 in the ladder frame from the undersi-

de, using the screws 1.7.

- Fix the leaf-springs 1.11 / 1.12.1 and 1.12.2 to the ladder

frame as shown in the drawing, using the screws 1.9, the

washers 1.10 and the leaf-spring bushes 1.13.

Stage 2, preparing the front axles

- Press the ballraces 2.2 into the wheel bearers 2.1 and

slide the wheel axles 2.3 through.

- Fit the washers 2.4 on the wheel axles 2.3, fit the dowel

pins 2.5 through the holes in the wheel axles, set them

central and secure them with a drop of thread-lock fluid.

- Insert the plain bushes 2.7 in the front axle.

- Fit the prepared wheel bearers in the front axles using the

screws 2.8; tighten the screws just to the point where the

wheel bearers swivel freely, but without lost motion.

Stage 2.1, assembling and installing the front axle wheels

- Fit the wheel adaptors 2.9 on the wheel axles, and secu-

re them with the nuts 2.10.

- Insert the hubcaps 2.11 in the wheel adaptors.

- Pull the tyres 2.13 onto the wheels 2.12 and secure them

with a little cyano.

- Fix the wheels to the wheel adaptors using the hex-head

screws 2.14. Use the 3.2 mm A/F box spanner (supplied)

for this.

Stage 3, preparing the rear axle differentials

- Fit one ballrace 3.1, two spacer washers 3.2 and one fur-

ther ballrace 3.1 onto each of the half-shafts 3.3.

-Insert the prepared half-shaft assemblies in the differenti-

al 3.4, and engage the circlips 3.5.

-Screw the bevel gear 3.6 to the differential housing using

the countersunk screws 3.7.

Stage 3.1, assembling the rear axle housing

- Axle No. 3:

- Place the prepared differential assembly 3.1 - 3.7 in the

axle shell 3.8.

-Fit the ballrace 3.10 and the pinion 3.11 on the drive shaft

3.9, and secure the pinion by lightly tightening the grub-

screw 3.12.

- Lay two assemblies 3.9 - 3.12 in the axle shell.

- Function check: when you turn the drive shaft 3.9, the

half-shafts 3.3 should rotate smoothly.

- Tighten the grubscrews 3.12.

- Lubricate the bevel gears and bearings with Teflon grea-

se.

- Place the second axle shells on top and fit the self-tap-

ping screws 3.13 and 3.14 to hold the parts together.

- Axle No. 4:

- Place the prepared differential assembly 3.1 - 3.7 in the

axle shell 3.8.

- Fit the ballrace 3.10 and the pinion 3.11 on the drive shaft

3.9, and secure the pinion by lightly tightening the grub-

screw 3.12.

- Lay one assembly 3.9 - 3.12 in the axle shell.

- Function check: when you turn the drive shaft 3.9, the

half-shafts 3.3 should rotate smoothly.

- Tighten the grubscrew 3.12.

- Lubricate the bevel gears and bearings with Teflon grea-

se.

- Insert the plug 3.17.

- Place the second axle shells on top and fit the self-tap-

ping screws 3.13 and 3.14 to hold the parts together.

Stage 3.2, rear axle wheels

- Assemble the tyres and wheels as described for the front

axle, and attach them.

Stage 4, installing the axles

-Note: the wheels and tyres have been omitted from this

drawing in the interests of clarity.

- Turn all the wheels round to “face the front” (i.e. for for-

ward running) before installing the rear axles.

- Axle No. 3: check the direction of rotation of the articula-

ted output shaft: it must turn in the same direction as axle

No. 4 relative to the rotation of the input shaft.

- Front axle No. 1 only: install the leaf-springs 4.7.

-Screw the linkage balls 4.12 in place, then snap the link

pushrod 4.9 - 4.10 onto the balls.

Drawing

! Drehrichtung = ! Direction of rotation

--

Assembly and operating instructions No.

3301

MAN TGA XXL 41.660 8 x 4/4

5

Stage 5, pushrods

- Press the ballraces 5.3 and shim washers 5.2 into the

bellcrank 5.1.

- Assemble the pushrods and set them to the stated lengths.

- Assemble the bellcrank, the socket-head screw 5.4, the

washer 5.5 and the spacer bush 5.6, and place it against

the underside of the ladder frame as shown. Fit the nut

5.7 to secure the bellcrank.

- Attach the linkage ball 5.8 to the front hole in the axle bea-

rer on the second axle using the self-tapping screw 5.9.

- Screw the ball-end bolt 5.10 into the rear hole in the axle

bearer on the first axle. If it is difficult to “start” the screw,

carefully open up the hole using the tip of a sharp balsa

knife.

- Connect the prepared pushrods as shown.

Stage 6, latch and tipping mechanism

- Fit the nuts 6.2 on the threaded rods 6.1 (projecting by

about 1 - 2 mm) and slip them through both sides of the

ladder frame, working from the inside. Install the alumini-

um bush 6.3, the shim washer 6.4, the ballrace 6.5 (flan-

ge on the inside), the shim washer 6.7 and the nut 6.8.

Secure the nuts 6.2 and 6.8 with a drop of Loctite.

-Fit the latch crank 6.6 on the ballrace 6.5 and add the

connecting piece 6.12, the hook 6.11, the screw 6.9 and

the washer 6.10.

- Note: the latch hooks 6.11 are aligned later, when the dri-

ver’s cab has been installed.

- Temporarily attach the tipping brackets 6.13 and 6.14

using the screws 6.16 and the washers 6.15.

-The prepared tipping bracket assembly can now be atta-

ched temporarily to the ladder frame using the screws

6.18 and the washers 6.17. Insert the pivot screws 6.19.

- Note: the fixings for this sub-assembly are tightened later,

when all the driver’s cab components have been trimmed

to fit and aligned correctly.

We strongly recommend that you assemble the driver’s

cab components and check all the fits before painting the

parts. This enables you to correct any production-related

manufacturing tolerances in the plastic parts by adjusting

their position in the slots.

Stage 7, installing the motor

-Insert the shaft and gear 7.2 in the gearbox housing 7.1.

-Add the articulated coupling 7.3 and secure it by tigh-

tening the grubscrews 7.4 on the machined flats in the

shaft.

- Lubricate the gear lightly with Teflon grease, and attach

the backplate 7.5 to the housing.

- Assemble the motor 7.6 and the gearbox assembly inclu-

ding the motor mount 7.7, and fix the parts together using

the socket-head screws 7.8.

-Attach the motor assembly to the ladder frame using the

self-tapping screws 7.9.

Stage 7.1, articulated shafts

- Press the shafts 7.10 and 7.12 into the articulated joints

7.11 as far as they will go.

-Place the articulated shafts between the articulated joints

on the motor and the rear axles.

- Adjust the shaft length so that about 1 mm of axial play is

present when the shafts are turning.

- Tighten the grubscrews 7.13.

Stage 8, mudguard holders

- Before installing the mudguard holders, cut eight 11 mm

lengths (8.3) and four 22 mm lengths (8.4) from the

Perbunan tube supplied.

-Screw the rearmost mudguard rods 8.2 into the threaded

holes in the ladder frame to a depth of about 5 mm.

- The remaining mudguard rods 8.4 should be screwed in

to a depth of about 2 - 3 mm.

- Tip: fit the nuts 8.2 on all the mudguard rods before instal-

ling them, as this makes it easier to maintain the proper

screwed depth.

Stage 8.1, installing the mudguards and the ladder frame

end-piece

-Note: the complete rear axle No. 4 has been omitted from

this drawing in order to show this sub-assembly more

clearly.

- Trim the rear light clusters 8.6 to fit in the rear mudguards

8.5 and glue the lamp lenses 8.7 (white), 8.8 (red) and 8.9

(orange) in place. The mudguards can be glued in place

after painting.

- Fit the mudguards 8.5, 8.10 and 8.11 on the rods, but do

not glue them in place, as it can be useful to remove them

again for later assembly and maintenance work.

Note: it is necessary to adjust the mudguard rods 8.2 so

that they extend as far as the outside edge of the mud-

guard 8.5, in order to provide sufficient support.

-Screw the frame end-piece 8.12 to the ladder frame,

keeping the edges flush, using the socket-head screws

8.13 and the washers 8.14.

Stage 9, saddle coupling

- Prepare the saddle plate 9.2 for assembly.

Note: the pushrod sub-assembly 9.8 - 9.16 is only requi-

red if you intend to install the optional coupling servo.

-Attach the saddle coupling plate 9.17 to the ladder frame

in the appropriate position, using the self-tapping screws

9.18.

- Fit the brass pivot bushes in the saddle plate 9.1, and fix

the plate to the saddle plate holder using the self-tapping

screws 9.20.

Assembly and operating instructions No.

3301

MAN TGA XXL 41.660 8 x 4/4

6

Note: do not overtighten the self-tapping screws 9.20, as

the saddle coupling needs to be able to tilt slightly when

the trailer is engaged.

Stage 10, the heavy-duty turret

-Note: please refer to the drawings showing the machine-

cut sheets in order to identify the parts described below.

Both sheets also include components required for Stage 11.

- Separate the frame components 10.1 and 10.2 from the

machined ABS sheet “A”, and clean up the edges. Repeat

the procedure with the plastic connecting pieces 10.4 -

10.6, which also have to be glued in place.

- Tip: the manufacturing process produces radiussed cor-

ners in the frame components 10.1, 10.2 and 10.6 where

they meet the plastic connecting pieces. These should be

removed using a sharp balsa knife or a small needle file,

in order to allow the parts to be joined accurately (see

drawing with parts marked bold).

-Assemble the frame components and glue all the joints

with cyano (note the 1 mm clearance and the location of

the side panels X).

- Do not glue the oval-section brass bearer tubes 10.3 in

place at this stage.

Stage 10.1, installing the moulded plastic parts

-Note: you may need to sand the “flash” from the edges of

the moulded plastic parts included in the kit in order to

obtain an accurate fit. Use medium-fine abrasive paper

(100 - 150 grit) for this.

- (A = left, B = right). Glue the guard plates 10.7 and 10.11

to the tail pipe holders 10.9 and 10.13, keeping to the sta-

ted dimensions. Glue the heat-shields 10.8 and 10.12 in

place, positioning them flush at the top.

Glue the exhaust tail pipes 10.10 and 10.14 in the tail pipe

holders (note orientation), and fix both sub-assemblies to

the frame using the self-tapping screws 10.15.

- (C) Cut the brass support shafts 10.17 for the set of four

compressed air tanks to a length of 60 mm.

- Glue the four compressed air tanks 10.18 and 10.19

together

- Separate the star-shaped retaining plates 10.16 from the

machined sheet (A), and sand the edges smooth. Fit them

on the brass shafts and set the spacing as stated in the

drawing (do not glue them at this stage).

- Position the compressed air tank assembly 10.18 and

10.19 as shown, and glue it to the retaining plates.

- Place the compressed air tank assembly in the frame. At

this point you can adjust the position of the brass shafts

to align the tanks correctly.

- (D) Prepare the oil tank sub-assembly, place it in the

frame (fit 1 x support strut 10.25 in the frame components

10.1 and 10.2).

Position the support struts carefully, and glue them in

place. The oil tank can be removed again prior to painting.

-(E + F) Prepare the dummy equipment (control console

10.31 and air dryer 10.33, 10.34) for installation on the

right-hand side of the frame, as seen from the rear. These

parts are fitted to the underside of the frame as shown in

the drawing: glue them to the bracket 10.27.

- You will find the fixings 10.28, 10.29, 10.30 and 10.32 in

the machined sheet “B”.

-Glue the prepared bracket to the underside of the frame,

flush with the outside, as shown in the drawing.

- (G) Assemble the air filter sub-assemblies 10.35 - 10.39,

and glue them to the top of the frame as shown.

- (H) Prepare the supplementary radiator sub-assembly

10.40 - 10.50, and bend two brackets to the shape shown

in the drawing from the brass rod supplied.

-Separate the locating ring 10.43 from the machined sheet

“A”, sand it inside and out, place it on the housing 10.41

and glue it to the guard grille 10.42 only. The formed rods

hold the guard grille in place without requiring glue.

-Glue the fore-and-aft bearers 10.44 and 10.45 and the

housing 10.41 to the radiator plate 10.40.-Carefully rota-

te the prepared guard grille and brass rods so that they

engage in the fore-and-aft bearers.

- Attach the cover 10.50 to the radiator 10.48, 10.49, and

glue it in the curved section of the fore-and-aft bearer, as

shown in the drawing.

-Glue the complete supplementary radiator to the triangu-

lar supports on the turret; it should end flush at the front.

- (I) The diesel tank needs to fit in the turret flush with its

mounting holes, but should still be removable. This is

achieved by preparing the components as follows:

- Fix the cover 10.53 to the housing components 10.51 and

10.52 using two self-tapping screws 10.55, but do not

tighten them. Note the position of the holes and the slot.

- Fit the diesel tank in the frame, and temporarily attach it

using eight self-tapping screws 10.55.

- Tack the housing shells together.

- Remove the tank again.

-Reinforce the diesel tank joints with more glue, then sand

back any projecting edges and glue the fixed cover 10.54

in place.

- Trim the filler stub 10.56 to fit neatly, but do not glue it in

place; it should be removable so that the tank can be

removed and re-installed at any time.

- Place the diesel tank in the frame (slot for battery lead

facing down), and secure it with the self-tapping screws

10.55.

- Note: the diesel tank doubles up as a housing for the

drive battery.

You will find the tips of the screws projecting slightly on

the inside of the tank, and these could damage the batte-

ries. It is therefore essential to cover them with adhesive

tape or similar.

- The diesel tank can be removed from the model for pain-

ting.

- Fit the self-tapping screws 10.57 in the frame.

-Attach the prepared heavy-duty turret to the ladder frame

Assembly and operating instructions No.

3301

MAN TGA XXL 41.660 8 x 4/4

7

Assembly and operating instructions

using the screws 10.58 and 10.59, the washers 10.60 and

the nuts 10.61.

Stage 11, battery box, toolbox, platform

- Attach the battery box cover 11.1 to the compressed air

tanks 11.2 - 11.4.

The cover is closed using the self-tapping screws 11.6,

but only after the battery box housing 11.5 has been atta-

ched to the vehicle.

- Attach the tension spring 11.7 to the latch bar using the

screw 11.8 and the nut 11.9, pushing it onto the projec-

ting end of the screw in the heavy-duty turret.

- Fix the prepared battery box to the projecting screws in

the heavy-duty turret using the nuts 11.10 and the was-

hers 11.11.

Adjust the limit nuts 11.10 so that the outside edges of

the battery box line up with the mudguards.

-Assemble the toolbox 11.12 - 11.15 from the parts inclu-

ded in the machined sheet “A” and glue them together

using cyano, noting the position of the rear hole in part

11.15. This is used later to fix the toolbox to the driver’s

cab retainer.

-1.) Use cyano to glue together the platform sub-assemb-

ly 11.21 - 11.27, as shown in the drawing. Note that the

transverse bearers (machined sheet “B”) 11.25 and 11.27

butt up against the fore-and-aft bearers 11.21 at the front.

- 2.) Glue the two planking panels 11.28 and 11.29 to the

assembly as shown.

- Glue the brace (machined sheet “B”) 11.30 to the inside

of the reinforcing plate (machined sheet “A”) 11.31, place

the latter on the transverse bearer 11.25 and position it

butting up against the planking 11.29.

- 3.) Glue the planking 11.32 to the reinforcing plate.

- Glue the mounting lugs (machined sheet “B”) 11.33 in

place at the spacing stated in the drawing; they should

butt up against the planking 11.28 at the top, and rest

against the fore-and-aft bearers 11.21.

-Attach the toolbox to the latch crank on the right-hand

side of the vehicle using the screw 11.18, the washers

11.19 and the nut 11.20.

- The toolbox also acts as the driver’s cab latch release.

- Close the cover 11.16 of the toolbox with the self-tapping

screws 11.17.

-Attach the platform sub-assembly (1 - 3) to the side of the

ladder frame using the self-tapping screws 11.34.

Stage 12, driver’s cab

The drawing shows the machined parts and screws for the

driver’s cab

- Glue the mudflaps 12.1 to the mudguard components

12.2 and 12.3, keeping them at right-angles; take care to

produce a handed pair (different left and right).

- Temporarily slide the sub-assemblies 12.1 - 12.3 onto the

projecting holders, but do not glue them; the final positi-

on of the mudguards can only be established once the

whole driver’s cab sub-assembly has been installed, and

the parts are aligned accurately.

-Glue the dummy radiator 12.4 in place, butting up against

the front bracket. Note: the bottom bracket should be left

loose for the moment.

-Make up the coupling pins 12.5 from 1 mm Ø brass rod,

and glue them to the towing bracket 12.6.

- Fix the bumper 12.9 and the fairing 12.8 in place using

cyano, using the clear connecting pieces 12.7 (included in

the machined glazing sheet “C”); these parts should be

central and finish flush at the top. Curve the connecting

pieces 12.7 to an angle of about 25° before fitting them.

- Apply the orange film 12.11 to the foglight lens 12.10

(machined sheet “C”), bend it to follow the radius of the

bumper, and glue it in the recess from the rear. Glue the

foglamps and the flasher housings 12.12 in place.

- Glue the headlamp lenses 12.13 (machined sheet “C”)

and the headlamp housings 12.14 in place.

- Glue the register coupling plate 12.16 to the bumper plate

12.15; it should be central and end flush at the top.

Place the register coupling fairing 12.17 on top (do not

glue it).

- Insert the brass shafts 12.18 in the bumper plate, and fit

the steps 12.19 on them.

Tip: in practice we have found it advantageous to leave

these parts loose.

-Fix the register coupling assembly to the bumper using

the screws 12.20.

- Screw the complete bumper to the bottom bracket on the

driver’s cab support using the screws 12.22 and the was-

hers 12.21.

Note: the driver’s cab brackets are slotted to allow for

accurate bumper height adjustment. For this reason do

not tighten the screws 12.22 fully at this point.

Stage 12.1, internal driver’s cab fittings

- Separate the machine-cut parts from the black machined

sheets “D” and “E”, sand the edges smooth where neces-

sary and assemble them using cyano, as shown in the

drawing.

- Tip: manufacturing tolerances may need to be corrected

when the mudguards are added later; to allow for this, do

not glue the edges marked “X” at this stage.

- Note: it is possible to install the optional loudspeaker No.

8076 between the bottom bulkhead 12.26 and the centre

bulkhead 12.33; this is the recommended speaker locati-

on if you intend to fit the sound module No. 8268. If you

think you might install this later, do not glue the bulkhead

12.33 in place at this stage.

-Fit the screws 12.30 in the fore-and-aft bearers 12.27

(they will self-tap into the material), to provide support for

the tipping stop tube 12.29.

- Temporarily assemble the interior driver’s cab fittings, and

check that the rear bulkhead 12.23 rests on the ladder

frame (see “X”).

No.

3301

MAN TGA XXL 41.660 8 x 4/4

8

- Cut four 20 mm lengths from the 5 x 5 mm plastic trian-

gular strip supplied to form the four mounting lugs, and

glue them in the underside of the driver’s cab as shown;

it is important to maintain the 5 mm spacing from the bot-

tom edge of the driver’s cab (fit a spacer in the gap when

gluing them in place).

-Remove the bulkhead framework from the chassis and

place it in the driver’s cab. Temporarily fit the wheel

arches 12.34 and 12.35 in the recesses in the bulkheads

(you may need to trim the ends of the bulkheads in the

wheel arch area in order to obtain a close fit).

- Trim the wheel arches to fit where they blend into the

bumper and the line of the door opening (trial-fitting is

required): slide the bulkhead framework fully forward in

the driver’s cab. Ideally the line from the wheel arch to the

door opening in the driver’s cab should be continuous.

- Glue the wheel arches to the bulkhead framework only;

this ensures that the driver’s cab can still be removed.

-Locate the four holes in the pre-assembled bulkhead fra-

mework, transfer them to the mounting lugs, and drill

them 1.5 mm Ø.

-Attach the bulkhead framework to the driver’s cab using

the self-tapping screws 12.36.

Stage 12.2, internal fittings

- Glue together the gear change console components

12.37 - 12.39.

-Assemble the driver’s seat and the relief driver’s seat

12.40 - 12.45; the drawing shows the left seat (“L” = left).

To identify the parts, look for the moulded-in safety belt

guide on the seat backrests. The armrests 12.45 can be

made to swivel by gluing the pivot pins 12.45 (1 mm Ø,

approx. 6 mm long) in the armrests.

- Fix the gear change console and the seats to the

bulkhead plate 12.33, observing the dimensions stated in

the drawing.

- Glue the instrument bezel 12.47 to the dashboard 12.46.

- Glue the two 2 mm Ø brass shafts 12.49 in the steering

wheel column 12.48, projecting by about 6 mm, and glue

the column to the dashboard.

- Glue the screw 12.50 in the steering column, and fit the

steering wheel 12.51.

-Trim the dashboard sub-assembly to fit the driver’s cab -

it should be located about 1 mm from the bottom edge of

the windscreen. Set it central, and glue it to the driver’s

cab.

Stage 12.3, external driver’s cab fittings

-Note: in the interests of clarity these drawings do not

show the internal cab fittings. The next set of drawings

also shows the wheel arches 12.34 and 12.35, which have

already been installed; this helps to clarify the arrange-

ments used here. Use cyano for all glued joints, but plea-

se note that this must be applied sparingly, to avoid

excess adhesive soiling the surface of any parts already

painted. In most cases small drops of glue are quite suf-

ficient. If you are installing parts which have already been

painted, scrape the paint from the contact surfaces of the

glued joints before installing them.

Note the differences between the left and right sides of

the mudguard lugs, the corner fairings and the vertical

windshield.

-Glue the mudguard lugs 12.52 and 12.53 to the wheel

arch components (internal fittings) to provide a support

for the windshield.

- Attach the roof spoiler 12.54 using the self-tapping scr-

ews 12.55.

- Glue the triangular gussets 12.56 - 12.58 to the rear face

of the driver’s cab.

- Trim the air filter fairing 12.59 to fit, and glue it in place as

shown in the drawing.

- Trim the windshields 12.60 and 12.61 to fit, and glue them

in place. There should be a gap between the vertical

windshields and the roof spoiler at the top.

- Glue the corner fairings 12.62 and 12.63 in place.

- Install the dummy door handles 12.64.

- Apply the M.A.N. placard 12.66 and the lion symbol 12.67

to the dummy radiator 12.65, and glue it in place.

- Glue the back panel reinforcement 12.68 to the inside of

the driver’s cab.

Glazing

- When installing the glazing panels (machined sheet “C”) it

is particularly important to be sparing with the adhesive.

Clear contact cement or clear epoxy are also suitable

adhesives for this work. Please note: the door windows

should be glued in place from the inside.

Mirrors, windscreen wipers

- Glue the mirror components 12.70 - 12.73 together and fit

them on the mirror holders 12.69, leaving them free to

swivel.

-Apply the reflective film 12.74 and 12.75 to the mirrors.

- Fit the plastic mirror brackets 12.76 and 12.77 on the

brass mirror holders 12.69, but do not glue them.

-Position the mirror brackets carefully, and glue them to

the driver’s cab. This method of mounting the mirrors allo-

ws them to be removed for transporting the model.

-Bend the brass pins of the kerb mirrors 12.78 to the angle

desired (see “X”) and apply the reflective film to them. If

you work carefully, the kerb mirrors can also be removed

for maintenance, transport etc.

- Mark the exact position of the windscreen wipers 12.79

and the washer jets 12.80, and glue them in the wind-

screen recess.

Sunshield

- Cut out the vacuum-moulded sunshield 12.81 all round,

working as neatly as possible, and drill eight 1.5 mm Ø

holes in the positions shown. Glue the tubular brass rivets

12.82 and 12.83 in the holes - 10 mm long at the top, 6

mm long at the bottom.

Assembly and operating instructions No.

3301

MAN TGA XXL 41.660 8 x 4/4

9

Assembly and operating instructions

- The upper tubular rivets can be glued in the driver’s cab,

while the lower ones simply rest on the windscreen.

Stage 13, RC installation

- This drawing shows one possible arrangement for the

individual RC system components.

-The drive batteries (2 x 6 Volt) should be wired in series,

and installed in the diesel tank in the heavy-duty turret.

Caution: the screw-tips which project inside the tank

could cause a short-circuit; insulate them well.

- The receiver, speed controller and other accessories can

be housed inside the driver’s cab behind the vertical

bulkhead, or alternatively above the upper installation

plate.

- You will find a hole in the right-hand side of the driver’s

cab for the receiver aerial; we recommend that you insert

a whip aerial in the hole, and secure it in one corner of the

driver’s cab with double-sided tape. Bend the projecting

end of the aerial into a loop to avoid possible eye injuries.

- Please refer to the wiring diagram on the next page befo-

re commencing the work of wiring and connecting the

system components.

If you intend to install lighting or sound modules, and

other auxiliary working systems, be sure to read the

instructions supplied with the individual devices.

Drawing page 35

RC-Komponenten = RC components

Schalter = Switch

2 x Akku = 2 x battery

Lautsprecher = Loudspeaker

Drawing page 36

Verdrahtungsplan Zugmaschine SZM =

Wiring diagram - tractor unit “SZM”

Ladebuchse = Charge socket

Ein / Aus = On / Off

The wiring diagram shows the RC components required to

operate the tractor unit, together with the optional expansi-

on devices.

Channel assignment

Pos. Channel Receiver in Function

A 1 SZM Steering, 1st and 2nd

axles, SZM

(H 2 Trailer Steering, rear wheel

group heavy-duty low-

load trailer)

B 3 SZM Speed controller

… 4 SZM unused

C5 SZM Switching servo, two-

speed gearbox

D 6 SZM Switching servo, trailer

coupling

E 7 SZM Super lighting set

connection

F 8 SZM Sound module connection

IR --- (SZM) Infra-Red link to trailer

SZM = Heavy-duty tractor unit

The servo E 1 for opening and closing the saddle coupling

is actuated via the super lighting set in the tractor unit.

Stage 14, final assembly, latch adjustment

-Note: in the interests of clarity various components are

not shown in this drawing.

-To permit the driver’s cab to tip forward it must be

connected to the front tipping brackets 6.13 on the ladder

frame and the pivot screws 6.19. This position is fixed,

and cannot be adjusted.

- Gently press the non-tipping mudguard components 12.1

- 12.3 against the driver’s cab from the inside and secure

them (unless you have already done this).

- Position the external fittings and the driver’s cab carefully

(see next page for dimensions), then adjust the hooks

6.11 as follows: they should engage in the back panel of

the driver’s cab in such a way that the cab can be unlat-

ched by slight pressure on the toolbox (see arrow).

To protect the paintwork of the bumper when the cab is

tipped, the complete driver’s cab can be raised slightly. To

lock it in position again all you have to do is apply gentle

pressure on the top of the cab. At the same time push the

cab forward slightly in order to engage the driver’s cab in

the front slot in the bulkhead framework.

- The slots in the brackets 6.13 and 6.14 allow a certain

amount of adjustment for aligning and positioning the

external fittings.

- Position all the external fittings accurately, then carefully

tighten all the screws which are still loose.

- Apply the decals to finish off the model.

Checking the basic RC functions

- Switch the transmitter on.

-Move the transmitter sticks and trims to neutral (centre).

- Give the drive batteries a full charge, and connect them to

the speed controller.

-Set up the speed controller as described in the instruc-

tions supplied with the unit.

-Pack up the vehicle so that all the wheels are free to turn,

and full steering travel is possible.

- Check the neutral position and the steering travels, and

check that the neutral position and direction of rotation of

the rear wheels correspond to the movement of the trans-

mitter sticks:

If the steering system operates in reverse:

Correct it using the servo reverse facility on your transmit-

ter.

If the steering neutral position is incorrect:

Adjust the length of the steering pushrod and the trackrods.

If the rear wheels on both axles turn in the wrong direction:

Swap over the motor connecting leads.

If the wheels on the rear axles turn in opposite directions:

Remove the rear axle No. 4, turn it through 180° around the

model’s longitudinal axis, and re-install it.

- Disconnect the battery from the speed controller.

No.

3301

MAN TGA XXL 41.660 8 x 4/4

10

Assembly and operating instructions

Notes on operating the model

Read the Safety Notes.

Before starting:

- Give the batteries a full charge and connect them.

-Set the transmitter sticks and trims to centre, then switch

the transmitter on, followed by the receiver.

Test-run

- Select a large, unobstructed site with as smooth a surfa-

ce as possible (asphalt).

-Make sure you can see the model clearly at all times.

- Drive the vehicle fairly slowly at first, and give yourself

plenty of time to become accustomed to its speed range

and steering response.

-Open the throttle slowly without touching the steering: the

model should now run in a perfectly straight line; if not,

the steering linkage needs to be adjusted.

- Avoid abrupt changes to the throttle setting, and never

switch from full-throttle forward to full-throttle reverse.

Gradual acceleration avoids premature wear and damage

to the motor and gearbox, and also provides longer run-

ning times.

CAUTION!

The receiver draws its current from the drive batteries. If the

battery capacity is inadequate, you may lose control of the

model!

Failing drive battery capacity manifests itself as significant-

ly reduced speed at full-throttle. If this should happen,

cease operations immediately and recharge the batteries, or

replace them with a fully charged pair.

Concluding the session

First switch the receiving system off (isolation switch, or dis-

connect the drive batteries), then switch the transmitter off.

Cleaning and maintenance

- Carefully remove dust from the model after each session,

preferably using a paintbrush.

- Take particular care over cleaning the moving parts of the

drive train and the wheel suspension assemblies.

Replacement parts

- Spare parts are only available in the stated sets.

When ordering replacement parts please state the exact

Order No. as well as the description.

robbe Modellsport GmbH & Co. KG

We reserve the right to introduce technical modifications.

No.

3301

MAN TGA XXL 41.660 8 x 4/4

11

Technische gegevens:

Lengte ca. 557 mm

Breedte ca. 215 mm

Breedte cabine ca. 170 mm

Hoogte incl. dakspoiler: ca. 270 mm

Wielafstand 1. en 2. as ca. 180 mm

Wielafstand 2. en 3. as ca. 100 mm

Wielafstand 3. en 4. as ca. 95 mm

Spoorbreedte achterassen ca. 148 mm

Spoorbreedte voorassen ca. 144 mm

Gewicht compleet met besturing ca. 4500 gr.

Motortoerental ca. 6500 rpm

Overbrenging motorvertraging 5,5 : 1

Overbrenging achteras 2,9 : 1

Bedrijfsspanning: 12V

Schaal: 1 : 14,5

Algemene tips voor de bouw en de te gebruiken radiobe-

sturing:

De bouwbeschrijving is in bouwgroepen ingedeeld en in

aparte, logisch op elkaar volgende fasen onderverdeeld.

Iedere bouwfase is genummerd.

Aan de hand van een montagetekening wordt het bouwen

van elke bouwfase verduidelijkt. Van alle schroeven en rin-

gen is ter verduidelijking een 1:1 tekening weergegeven.

Bij iedere bouwfase zijn aanvullende aanwijzingen en tips

voor de montage gegeven.

Alle in de bouwbeschrijving aangegeven lengten van de stu-

urstangen en servohevels hebben betrekking op het gebruik

van robbe-Futaba servo`s.

Bij het gebruik van servo’s van een ander fabrikaat, kunnen

deze maten licht afwijken.

Het voor de bouw benodigde gereedschap en toebehoren

is te vinden op een apart blad toebehoren.

Bewaar deze bouwbeschrijving goed, hij kan later van pas

komen voor eventuele reparaties.

Bewaar ook de bijgevoegde extra bladen.

Voor eventuele reclames of garantieaanspraak is het con-

trolenummer en de kassabon noodzakelijk.

Aanwijzingen voor de bouw:

In de handleiding staan drie verschillende symbolen:

1: secondelijm

- hier moet bij de montage secondelijm gebruikt worden.

2: tube vet

- hier moet bij de montage vet (robbe best. nr. 5523)

gebruikt worden.

3: loctite

- hier moet bij de montage middelvaste loctite gebruikt

worden (robbe best.nr. 5074).

Alvorens loctite aan te brengen moeten de schroeven en de

schroefdraad ontvet worden.

Tip: Loctite moet heel zuinig gebruikt worden om te voor-

komen dat het in kogel- of glijlagers terecht komt. Loctite

eventueel in de gaten aanbrengen.

Algemene aanwijzingen om te lakken

Aanbevolen kleurtinten

Grondverf grijs 400 ml.

Transparante lak 400 ml.

Het rijgedeelte en de componenten

van de opbouw

verkeersrood RAL 3020 hoogglans 400 ml.

Componenten van de opbouw,

Schotelkoppeling, spatborden, spiegel

zwart RAL 9005 hoogglans 400 ml.

Cabine

signaalgeel RAL 1003 hoogglans 400 ml.

-

Velgen

metallic zilver hoogglans 150 ml.

De hoeveelheden lak zijn ruw geschat en hangen sterk af

van de manier waarop gewerkt wordt.

De meeste modelbouwers zullen dit voertuig naar eigen

smaak lakken.

Het is aan te bevelen, het complete voertuig in ruwbouw

samen te stellen, dan beslissen welke delen gelakt moeten

worden. Deze delen demonteren en pas na het lakken defi-

nitief monteren. Dit geldt vooral die delen die gelijmd moe-

ten worden.

De meeste componenten zijn constructief zo uitgevoerd ,

dat demontage mogelijk is en later eventuele rc-compo-

nenten ingebouwd kunnen worden.

Bouwfase 1, montage van de servo en de bladvering

Tip: de meeste servomerken hebben een fijntandige aand-

rijfas.

Door de servoschijf meermalen ca. 90º te verdraaien kan

deze t.o.v. de neutraalstelling van de servo bijna 100% uit-

gericht worden. De lijnen op de stuurschijf dienen als oriën-

tatie.

Het gebruik van zo`n zelf aangepaste stuurschijf is niet

direct noodzakelijk, maar verbetert de gedifferentieerde stu-

uruitslagen sterk t.o.v. een conventionele stuurhevel (ster).

Een uitslagbegrenzing die vanaf de zender ingesteld kan

worden, wordt voor de optimale instelmogelijkheid van de

stuuruitslagen aanbevolen.

De stuurschijf 1.1 Ø35mm volgens tekening aanpassen.

Alle gaten Ø 1,5mm boren.

De afstanden van de 3 gaten op een rij zijn vanuit het mid-

delpunt : 7,5mm / 10mm / 12,5mm.

De kogel 1.3 in het middelste gat van de rij gaten met de

schroef 1.4 en de ring 1.2 bevestigen. Door de kogel in het

binnenste of buitenstre gat te verplaatsen is het mogelijk om

de stuuruitslagen van de tweede as juist in te stellen.

De voorgemonteerde stuurschijf 1.1 op de servo aanbren-

gen en vast schroeven.

Montage en gebruiksaanwijzing Bestelnr.

3301

ASW 15 ARF, ASW 15 RTF

12

Montage en gebruiksaanwijzing

De servo 1.6 met de schroeven 1.7 van onderaf in het chas-

sis monteren.

De bladveren 1.11 / 1.12.1 en 1.12.2 zoals aangegeven met

de schroeven 1.9, de ringen 1.10 en de bladveerhouders

1.13 aan het chassis vastschroeven.

Bouwfase 2, voormontage van de voorassen.

De kogellagers 2.2 in de wieldragers 2.1 drukken en de wie-

lassen 2.3 er inschuiven.

De ringen 2.4 op de wielassen 2.3 schuiven, de cilinderstif-

ten 2.5 door de gaten van de wielassen steken, goed

uitrichten en met schroefdraadborgmiddel borgen.

De lagerbussen 2.7 in de voorassen plaatsen.

De voorgemonteerde wieldragers met schroeven 2.8 aan de

voorassen monteren.

Bouwfase 2.1, montage van de wielen aan de voorassen

De velgadapter 2.9 op de wielassen schuiven en met de

moer 2.10 bevestigen.

De wielkappen 2.11 in de velgadapters aanbrengen.

De banden 2.13 op de velgen 2.12 aanbrengen en met een

weinig secondelijm vast zetten.

De wielen met de zeskant schroeven 2.14 op de velgadap-

ters schroeven. De meegeleverde steeksleutel SW 3,2

gebruiken.

Bouwfase 3, de voormontage van de achteras-differen-

tiëlen.

Op elk van de halfassen 3.3 een kogellager 3.1, twee

afstandringen 3.2 en weer een kogellager 3.1 schuiven.

De voorgemonteerde halfassen in het differentieel 3.4 ste-

ken en de borgringen 3,4 aanbrengen.

Het kegeltandwiel met de schroeven met verzonken kop 3.7

aan het differentieelhuis vastschroeven.

Bouwfase 3.1, montage van de achterasbehuizing

As nr. 3:

De voorgemonteerde differentieeleenheid 3.1 tot 3.7 in de

ashelft 3.8 aanbrengen.

De kogellager 3.10 en het tandwiel 3.11 op de aandrijfas 3.9

schuiven en losjes met de madeschroef 3.12 vastzetten.

De twee eenheden 3.9tot 3.12 in de ashelften aanbrengen.

Functietest: bij het draaien van de aandrijfas moeten de

halfassen 3.3 lichtlopend meedraaien.

De madeschroef 3.12 vastdraaien.

De kegeltandwielen en de lagers met teflonvet smeren.

De tweede ashelften aanbrengen en met parkers 3.13 en

3.14 vastschroeven.

As nr. 4:

De voorgemonteerde differentieeleenheid 3.1 tot 3.7 in de

ashelft 3.8 aanbrengen.

De kogellager 3.10 en het tandwiel 3.11 op de aandrijfas 3.9

schuiven en losjes met de madeschroef 3.12 vastzetten.

Eén eenheid 3.9 tot 3.12 in de ashelft aanbrengen.

Functietest: bij het draaien van de aandrijfas 3.9 moeten de

halfassen 3.3 lichtlopend meedraaien.

De madeschroef 3.12 vastdraaien.

De kegeltandwielen en de lagers met teflonvet smeren.

De afsluitdopjes 3.17 aanbrengen.

De tweede ashelft aanbrengen en met de parkers 3.13 en

3.14 vastschroeven.

Bouwfase 3.2 wielen voor de achteras.

De banden, velgen en de wielmontage zoals beschreven bij

de vooras, bevestigen.

Bouwfase 4, montage van de assen

Aanwijzing: voor de duidelijkheid van de tekening zijn de

banden en velgen niet weergegeven.

Voor de montage van de achterassen, de wielen in dezelfde

richting b.v. voorwaartse rijrichting draaien.

Bij as nr. 3 op de draairichting van de cardanaandrijving let-

ten. Deze moet dezelfde kant opdraaien als de de

ingangsas van as nr.4.

Alleen bij de vooras nr.1 de bladveren 4.7 inbouwen.

De verbindingsstang 4.9, 4.10 kan na het opschroeven van

de kogels 4.12 vast geklikt worden.

Bouwfase 5 stuurstangen

De stuurhevel 5.1 met de kogelager 5.3 en de pasring 5.2

voormonteren.

De stuurstangen op maat maken.

De stuurhevel met de inbusschroef 5.4, de ring 5.5 en de

afstandbus 5.6 van onderen aan het chassis aanbrengen en

met de moer 5.7 vastschroeven.

De kogel 5.8 met de parker 5.9 in het voorste gat van de

asdrager van de tweede as bevestigen.

De kogel 5.10 in het achterste gat van de eerste as schroe-

ven.

Als dit moeilijk gaat dan kan het gat met een puntig balsa-

mesje wat geruimd worden.

De gereed gemaakte stuurstangen erop klikken.

Bouwfase 6, vergrendeling en kantelmechaniek

De moeren 6.2 op de draadeinden 6.1 schroeven (ca. 1-

2mm uitsteken) en van binnen aan beide zijden door het

chassis steken. Nu de aluminium huls 6.3, de pasring 6.4,

de kogellager 6.5 (met de rand naar binnen), de pasring 6.7

Bestelnr.

3301

ASW 15 ARF, ASW 15 RTF

13

Montage en gebruiksaanwijzing

en de moer 6.8 aanbrengen. De moeren 6.2 en 6.8 met loc-

tite borgen.

De vergrendelingsbeugel op de kogellager aanbrengen en

met de verbinder 6.12, de haak 6.11, schroef 6.9 en de ring

6.10 samenvoegen.

Aanwijzing: de vergrendelingshaken 6.11 worden pas na de

definitieve montage van de cabine afgesteld.

De kantelhoeken 6.13 en 6.14 met de schroevem 6.16 en de

ringen 6.15 voorlopig losjes met elkaar verbinden.

De zo voorgemonteerde kantelhoekeenheid eveneens pro-

visorisch met de schroeven 6.18 en de ringen 6.17 aan het

chassis monteren. De schroeven 6.19 aanbrengen.

Aanwijzing: alle bevestigingscomponenten van deze bouw-

groep worden na het aanpassen en uitrichten van de com-

plete cabine vast aangedraaid.

Het is dringend aanbevolen om voor het lakken van de

delen van de cabine, eerst alles voor proef te monteren om

eventuele productietoleranties van de kunststof onderdelen

door het schuiven in de sleuven te compenseren.

Bouwfase 7

De as met tandwiel 7.2 in de behuizing 7.1 steken.

De cardankoppeling 7.3 erop schuiven en met de made-

schroeven 7.4 op de vlakke gedeelten van de as vast-

schroeven.

Het tandwiel met teflonvet licht invetten en de achterwand

7.5 van de behuizing aanbrengen.

De motor 7.6 en de vertraging inclusief de motordrager

samenstellen en met de inbusschroeven 7.8 vastzetten.

De motoreenheid met de parkers 7.9 op het chassis beve-

stigen.

Bouwfase 7.1 cardanassen

De cardanassen 7.10 en 7.12 zover mogelijk in de assen

7.11 schuiven.

De cardanassen tussen de cardanaansluitingen van de

motor en de achterassen plaatsen.

De aslengte zodanig instellen , dat tijdens het bedrijf (draai-

end) nog een axiaalspeling van ca 1mm aanwezig is.

De madeschroeven 7.13 vastdraaien.

Bouwfase 8 houder voor spatborden.

Alvorens te monteren, van de meegeleverde perbunanslang

eerst acht stukjes van 11mm (8.3) en vier stukjes van 22mm

(8.4) afsnijden.

De achterste spatbordstang 8.2 ca 5mm in het chassis

schroeven.

De overige spatbordstangen 8.4 ca. 2-3mm erin schroeven.

Aanwijzing: alvorens de spatbordstangen aan te brengen

een moer 8.1 erop draaien. Dit vergemakkelijkt het aanhou-

den van de diepte van het inschroeven.

Bouwfase 8.1 montage van de spatborden en de chassi-

safsluiting

Aanwijzing: voor de verduidelijking van de montage is de

complete achteras nr. 4 uit de tekening weggelaten.

De achterlichtbehuizing 8.6 in de achterste spatborden aan-

passen en van de glaasjes 8.7 (wit), 8.8 (rood) en 8.9 (oran-

je) voorzien en na het lakken van het spatbord vastlijmen.

De spatborden 8.5, 8.10 en 8.11 aanbrengen, nog niet vast-

lijmen. Voor verdere montage en onderhoud kunnen deze

dan weer verwijderd worden.

Aanwijzing: om de spatborden 8.5 zo stevig mogelijk te

monteren, is het nodig om de spatbordstangen 8.2 zo in te

stellen dat deze tot de buitenkant van het spatbord zitten.

De chassisafdekking 8.12 met de inbusschroeven 8.13 en

de ringen 8.14 goed passend aan het chassis schroeven.

Bouwfase 9, de schotelkoppeling

De montage van de schotelplaat voorbereiden.

Aanwijzing: de bouwgroep stuurstang 9.8 tot 9.16 wordt

alleen toegepast als er een koppelingsservo gebruikt wordt.

De schotelkoppelingsplaat 9.17 afhankelijk van de gewen-

ste positie met parkers 9.18 op het chassis vastschroeven.

De schotelplaat 9.1 van messingbussen voor de lagering

voorzien en met de parkers 9.20 aan de schotelplaathouder

vastschroeven.

Aanwijzing: de parkers 9.20 niet te vast aandraaien. De

schotelkoppeling moet licht kunnen kantelen om de aan-

hanger goed aan te kunnen koppelen.

Bouwfase 10, de zwaartransport unit

Aanwijzing: let op de tekening van de freesplaten om de

bedoelde onderdelen te kunnen identificeren.

De beide freesplaten bevatten ook delen voor bouwfase 11.

De beide zijkanten 10.1 en 10.2 en de te lijmen kunststof-

verbinders 10.4 tot 10.6 uit de ABS-freesplaat drukken.

Aanwijzing: Door het productieproces zitten er aan de zij-

kanten van 10.1 en 10.2 en 10.6 uitsteeksels op de plaats

waar de kunststof verbinders komen. Voor een zo precies

mogelijke montage moeten deze met een balsames of een

kleine sleutelvijl verwijderd worden.(zie tekening met vet

getekende delen)

De zijkanten zoals aangegeven met secondelijm vastlijmen

(maat 1mm en op de plaats van de zijden X letten).

De ovale messing draagbuizen 10.3 niet vastlijmen.

Bouwfase 10.1 inbouw van de kunststof voorgevormde

onderdelen.

Aanwijzing: De voorgevormde kunststof onderdelen moe-

ten voor een juiste passing aan de randen met schuurpapier

(korrel 100-150) licht geschuurd worden.

Bestelnr.

3301

ASW 15 ARF, ASW 15 RTF

14

De afschermplaten 10.7 en 10.11 (A=links,B=rechts) met de

uitlaathouders 10.9 en 10.13 op de juiste maat aan elkaar

vastlijmen. De beschermplaten 10.8 en 10.12 vastlijmen. Let

erop dat de bovenkant goed uitgericht is.

De uitlaten 10.10 en 10.14 in de uitlaathouders lijmen (let op

de richting). De beide voorgemonteerde eenheden met de

parkers 10.15 aan de achterwand monteren.

(C) De messing opnameassen 10.17 voor de set van vier

drukhouders op 60mm afkorten.

De 4 drukhouders 10.18 en 10.19 samenlijmen.

De stervormige houderplaatjes 10.16 uit de freesplaat “A”

nemen, schuren, op de messingasjes schuiven en op maat

afstellen. (niet vastlijmen).

De voorgemonteerde drukhouders 10.18 en 10.19 goed

uitrichten en aan de houderplaatjes vastlijmen.

De drukhoudereenheid in het frame plaatsen. De messin-

gasjes kunnen verschoven worden om de juiste afstelling te

verkrijgen.

(D) de olietankbouwgroep voorbereiden en in het frame

plaatsen (1 steunstrip 10.25 in het framegedeelte 10.1 en

10.2 steken).

De steunstrippen uitrichten en vastlijmen. Om te lakken kan

de olietank eruit genomen worden.

(E+F) De onder aan het frame in de rijrichting “rechts”aan-

gebrachte stuurlijst 10.31 en de luchtdroger 10.33, 10.34

zoals weergegeven voormonteren en aan de hoek 10.27

vastlijmen.

De bevestigingsdelen 10.28, 10.29, 10.30 en 10.32 bevin-

den zich op de freesplaat “B”

De voorgemonteerde hoekeenheid zoals aangegeven van

buiten stevig aan het frame lijmen.

(G) de luchtfilterbouwgroep 10.35 tot 10.39 voormonteren

en zoals aangegeven boven op het frame lijmen.

(H) De extra koelbouwgroep 10.40 tot 10.50 voormonteren,

maak hiervoor volgens tekening twee messingdraadhoe-

ken.

De centreerring 10.43 uit de freesplaat “A” nemen van bin-

nen en van buiten glad schuren, op de behuizing 10.41

plaatsen en alleen aan het beschermrooster 10.42 lijmen.

De gebogen draden houden het schermrooster op z`n

plaats zonder dat er gelijmd moet worden.

De lengtedragers 10.44 en 10.45 met de behuizing 10.41 op

de koelplaat 10.40 lijmen.

Het voorgemonteerde beschermdeksel met de messingdra-

den voorzichtig draaiend in de lengtedragers plaatsen.

Het deksel 10.50 op de waterkoeler 10.48 en 10.49 plaats-

en en zoals aangegeven in de uitsparing van de lengtedra-

gers lijmen.

De complete extra koeler aan de voorkant stevig op de drie-

hoeksteunen van de toren lijmen.

(I) Om de dieseltank overeenkomstig de bevestigingsgaten

in de toren demonteerbaar te bevestigen , moeten de delen

als volgt bewerkt worden:

Het deksel 10.53 losjes met de behuizingsdelen 10.51 en

10.52 met de parkers 10.55 vastschroeven(let op de plaats

van de gaten en de sleuf).

De tank in het framegedeelte schuiven en eveneens met 8

parkers 10.55 provisorisch bevestigen.

De behuizingshelften samenlijmen (hechten)

De tank nu weer uitbouwen

De tank nu definitief lijmen, eventueel overstekende kanten

schuren en het vaste deksel 10.54 vastlijmen.

De vulopening 10.56 moet afneembaar ingepast worden,

om later het in- en uitbouwen van de tank mogelijk te

maken.

De dieseltank in het frame plaatsen(de sleuf voor de accu-

kabel aan de onderkant) en met de parkers 10.55 bevesti-

gen.

Aanwijzing: de dieseltank wordt later gebruikt als berg-

plaats voor de aandrijfaccu’s.

De aan de binnenkant uitstekende schroefpuntjes moeten in

dit geval beslist door plakband o.i.d. afgedekt worden om

schade aan de accu`s te voorkomen.

De dieseltank kan om te lakken er weer afgenomen worden.

De schroeven 10.57 (zelftappend) in het frame draaien.

De compleet voorgemonteerde zwaartransportunit met de

schroeven 10.58 en 10.59, de ringen 10.60 en de moeren

10.61 op het chassis monteren.

Bouwfase 11: accubak, gereedschapskast, opstap

De deksel van de accubak 11.1 met de drukhouders 11.2

tot 11.4 voormonteren.

De deksel kan pas na de montage van de behuizing van de

accubak 11.5 aan het voertuig met de parkers 11. 6 vast-

gemaakt worden.

De trekveer 11.7 met de schroef 11.8 en de moer 11.9 aan

de vergrendelingsbeugel bevestigen en op het uitstekende

einde van de schroef van de zwaartransportunit schuiven.

De voorgemonteerde accubak aan de uitstekende schroe-

ven van de zwaartransportunit met de moeren 11.10 en de

ringen 11.11 bevestigen.

De aanslagmoeren 11.10 moeten zodanig afgesteld worden

dat de buitenkant van de accubak gelijk komt met de spat-

borden.

De gereedschapskast 11.12 tot 11.15 uit de freesplaat “A”

nemen en met secondelijm vastlijmen, let hierbij op de

plaats van het gat in de achterkant. Deze is voor de beve-

stiging van de gereedschapskast aan de cabinevergrende-

ling.

1.) de bouwgroep voor de opstaptreden 11.21 tot 11.27

zoals weergegeven met secondelijm vastlijmen. De

dwarsdragers (freesplaat “B”) 11.25 en 11.27 worden

aan de voorkant tegen de lengtedragers 11.21 gelijmd.

Montage en gebruiksaanwijzing Bestelnr.

3301

MAN TGA XXL 41.660 8 x 4/4

15

2.) De beplankingen 2 x 11.28 en 11.29 zoals weergegeven

vastlijmen.

De steunen (freesplaat “B”) 11.30 aan de versterkings-

platen (freesplaat “A”) 11.31 van binnen aanbrengen en

vastlijmen, dan deze op de drager 11.25 plaatsen en

hierbij de beplanking 11.29 aanbrengen.

3.) de beplanking 11.32 op de versterkingsplaat lijmen.

Het bevestigingsplaatje11.33 (freesplaat “B”) in de aan-

gegeven maat boven tegen de beplanking 11.28 en

tegen de lengtedrager 11.21 lijmen.

De gereedschapskast aan de rechterzijde van het voertuig

met de schroef 11.18, ring 11.19 en de moer 11.20 aan de

vergrendelingsbeugel bevestigen.

De gereedschapskast zal later de cabinevergrendeling over-

nemen.

De deksel 11.16 van de gereedschapskast met de parkers

11.17 sluiten.

De bouwgroep voor de opstaptreden (1-3) met de parkers

11.34 aan de zijkant van het chassis bevestigen.

Bouwfase 12

De freesdelen en de schroeven voor de cabine.

De spatlap 12.1 met de spatborddelen 12.2 en 12.3 recht-

hoekig lijmen. Let op linker en rechter zijde.

De bouwgroep 12.1 tot 13.3 eerst losjes op de naar buiten

stekende houder schuiven. De definitieve plaats van het

vast te lijmen spatbord kan pas vastgesteld worden na het

in- en uitrichten van de complete cabinegroep.

De koeler 12.4 tegen de voorste hoek lijmen. Aanwijzing: de

onderste hoek moet nog verschuifbaar blijven.

De koppelingsstift 12.5 maken van messingdraad Ø2mm en

met het sleepdeel 12.6 lijmen

De bumper12.9 en de afdekplaat 12.8 door middel van de

transparante verbindingsstukken12.7 (uit de glasfreesplaat

“C” nemen) aan de bovenkant tegen elkaar en in het mid-

den uitgericht met secondelijm bevestigen. De vebindings-

stukken 12.7 ca 25º naar voren welven.

Op de mistlampglazen 12.10 (freesplaat “C”) oranje sticker-

folie 12.11 plakken de bumper in een passende bocht bui-

gen en van achteren in de bevestiging lijmen. De mistlam-

pen en de behuizing voor de knipperlichten er tegenaan lij-

men.

De glaasjes voor de schijnwerpers 12.13 (freesplaat “C”) en

de behuizing voor de schijnwerpers eveneens erin lijmen.

De plaat voor de registerkoppeling 12.16 midden aan de

bumperplaat lijmen.

De bekeding voor de registerkoppeling 12.17 aanbrengen

(niet lijmen).

De messingassen12.18 in de bumperplaat aanbrengen en

trede 12.19 erop steken.

Tip: praktijktests hebben uitgewezen dat het beter is ,als

deze delen beweegbaar blijven.

De registerkoppelingseenheid met de schroeven 12.20 aan

de bumper schroeven.

De komplete bumper met de schroeven 12.22 en de rin-

gen12.21 aan de onderste hoek van de cabinebevestiging

schroeven.

Aanwijzing: om later de hoogte van de bumper exact af te

stellen zijn er in de hoekplaat van de cabinebevestiging

sleufgaten aangebracht. De schroeven 12.22 dus nog niet

te vast draaien.

Bouwfase 12.1 cabine-interieur

De freesdelen uit de zwarte freesplaten “D” en “E” nemen,

indien nodig licht schuren en met secondelijm, zoals aange-

geven vastlijmen.

Tip: om de tijdens de productie opgetreden tolerantie van

de aan te brengen spatborden te compenseren mogen de

kanten “X” nog niet vastgelijmd worden.

Aanwijzing: Als er nu een luidspreker best.nr. 8076 inge-

bouwd wordt, moet deze tussen de onderste spant 12.26

en de middelste 12.23 geplaatst worden. Wordt de luid-

spreker later ingebouwd, dan moet spant 12.33 nog niet

vastgelijmd worden.

De schroeven 12.30 worden zelftappend in de lengtedra-

gers 12.27 geplaatst, om de kantelaanslagbuis 12.29 te

geleiden.

Het binnengedeelte van de cabine bij wijze van proef mon-

teren en testen of de achterste spant 12.23 goed op het

chassis ligt. (zie “X”)

Van de kunststof driehoeklijst 5x5 worden nu 4 bevesti-

gingsstukken van 20mm lang gemaakt en zoals aangege-

ven in de cabine gelijmd. De afstand van 5mm t.o.v. de

onderkant van de cabine moet precies aangehouden wor-

den. (gebruik bij het lijmen een afstandsstuk)

Het spantenframe van het chassis afmonteren en in de

cabine plaatsen. De wielkasten 12.34 en 12.35 provisorisch

in de bevestigingssleuven van de spanten klikken. (De ein-

den van de spanten waar ze in de wielkast zitten eventueel

iets bijwerken).

De wielkasten aanpassen aan de overgang met bumpers en

aan de lijn van de deuropening aanpassen. (testmontage).

Schuif daarom het spantenframe in de cabine helemaal naar

voren. In het ideale geval lopen de lijnen van de wielkast en

de deuropening in elkaar over.

De wielkasten alleen aan het spantenframe lijmen, om

later de cabine te kunnen demonteren.

De vier gaten in het voorgemonteerde spantenframe over-

brengen op de bevestigingsstukken met 1,5mm boor

boren.

Het spantenframe met de parkers 12.36 in de cabine vast-

zetten.

Bouwfase 12.2 het interieur

De console voor de versnelling 12.37 tot 12.39 inelkaar lij-

men.

De delen van de bestuurder- en de bijrijderstoel 12.40 tot

Montage en gebruiksaanwijzing Bestelnr.

3301

MAN TGA XXL 41.660 8 x 4/4

16

12.45 in elkaar lijmen. In de tekening is “L” links. Let op de

aanduiding van de gordelvoering van de leuningen. De arm-

leuningen 12.45 kunnen beweegbaar gemaakt worden.

Maak hiervoor een stift 12.45 (Ø1mm, ca. 6mm lang) en lijm

die in de armleuning.

De console voor de versnelling en de stoelen volgens de

opgegeven maten op de spantenplaat 12.33 bevestigen.

Het instrumentenpaneel 12.47 aan het dashbord 12.46 lij-

men.

Aan de stuurkolom 12.48 twee messing asjes Ø2mm 12.49

aanbrengen, die ca. 6mm uitsteken en aan het dashbord lij-

men.

De schroef 12.50 in de stuurkolom aanbrengen en het stu-

urwiel 12.51 erop plaatsen.

De dashbord bouwgroep in de cabine aanpassen(er moet

een afstand van ca. 1mm t.o.v.van de onderkant van de

voorruit aangehouden worden) goed in het midden uitrich-

ten en aan de cabine vastlijmen.

Bouwfase 12.3 Aanbouwdelen cabine

Aanwijzing: voor een beter overzicht is op de volgende

tekeningen het interieur niet weergegeven. Ter verduideli-

jking van de samenbouw zijn in de volgende tekeningen ook

de reeds gebouwde wielkasten 12.34 en 12.35 weergege-

ven.Alle lijmverbindingen worden met secondelijm uitgevo-

erd. Gebruik de lijm zo zuinig mogelijk, om eventueel reeds

gelakte delen niet te beschadigen door overtollige lijm.

Meestal is licht bevochtigen voldoende. Moeten reeds

gelakte delen gelijmd worden, dan moet op de lijmplaatsen

eerst de lak verwijderd worden.

Bij de spatbordbevestigingen, hoekplaatjes en zijspoilers

moet op de rechter- en linkerzijde gelet worden.

De spatbordverbindingsstukken12.52 en 12.53 aan de wiel-

kasten (interieur) lijmen. Deze zijn voor de zijspoilers.

De dakspoiler 12.54 met de parkers 12.55 bevestigen.

De driehoekversterkingen 12.56 tot 12.58 aan de achterkant

van de cabine bevestigen.

De luchtfilterbekleding 12.59 aanpassen en vastlijmen.

De zijspoilers 12.60 en 12.61 aanpassen en vastlijmen. Aan

de bovenkant van de zijspoilers en de dakspoiler zit een

naad.

De hoekplaatjes 12.62 en 12.63 vastlijmen.

De deurgrepen 12.64 vastlijmen.

De leeuw 12.67 en M.A.N. op de koeler aanbrengen en het

geheel vastlijmen.

De achterwandversterking 12.68 van binnenuit aan de cabi-

ne lijmen.

De beglazing

Bij het aanbrengen van de beglazing (freesplaat “C”) moet

er zo weinig mogelijk lijm gebruikt worden. Er kan ook

gebruik gemaakt worden van transparante contactlijm of

transparante epoxylijm. Let op : de ramen van de deuren

moeten van binnenuit aangebracht worden.

Spiegels en wissers

De spiegeldelen 12.70 tot 12.73 zoals aangegeven op de

houderdraad 12.69 lijmen. Zorg ervoor dat deze draaibaar

blijft.

De spiegelfolie 12.74 en 12.75 erop plakken.

De kunststof spiegelhouders 12.76 en 12.77 op de messing

houderdraden 12.69 schuiven (niet vastlijmen).

De spiegelhouders uitrichten en aan de cabine vastlijmen.

Bij deze constructie blijven de spiegels , voor eventueel

transport van het model, afneembaar.

De messingstiften van de stoepspiegel 12.78 in de gewen-

ste hoek buigen (zie X) en de spiegelfolie erop plakken. Bij

een zorgvuldige manier van werken kunnen de stoepspie-

gels eveneens verwijderd worden (onderhoud, transport

enz).

De positie van de ruitenwissers 12.79 en de sproeiers 12.80

uitmeten , markeren en in de gaten van de voorruit lijmen.

Zonnescherm

Het vacuumgetrokken zonnescherm 12.81 zuiver rondom

uitsnijden en acht gaten van Ø1,5mm boren. De messing

holnieten 12.82 en 12.83 (boven 10mm lang en onder 6mm

lang) in de gaten lijmen.

De bovenste holnieten kunnen in de cabine gelijmd worden,

de onderste liggen tegen de voorruit.

Bouwfase 13 RC-inbouw

De hiernaast staande tekening laat de plaatsingsmogelijk-

heid zien voor de aparte rc-componenten.

De aandrijfaccu’s in serie schakelen en in de dieseltank van

de zwaartransportunit schuiven. Let op: de eventueel uit-

stekende schroefdraadeinden absoluut isoleren om korts-

kuiting te voorkomen.

De ontvanger, snelheidsregelaar en overige toebehoren

kunnen in de cabine achter het verticale schot of boven de

bovenste inbouwplaat ondergebracht worden.

Voor de ontvangerantenne zit er aan de rechterzijde van de

cabine een gat waar een staafantenne doorheen gestoken

kan worden. Deze antenne wordt in de cabine in de hoek

met dubbelzijdig plakband bevestigd. Het einde van het uit-

stekende deel tot een oogje buigen om eventuele verwon-

dingen te voorkomen.

Voor de bedrading en aansluitingen zie het bedradingsplan

op de volgende pagina.

Bij het inbouwen van een licht- en een geluidsmoduul de

aanwijzingen volgen op de meegeleverde gebruiksaanwij-

zingen.

Bedradingsschema trekker “SZM”

In het bovenstaande schema zijn de rc-componenten voor

het gebruik van de trekker met uitbouw-opties weergege-

ven.

Tekening pagina 35

RC-Komponenten = rc componenten

Schalter = Schakelaar

2 x Akku = 2 x accu

Lautsprecher = luidspreker

Montage en gebruiksaanwijzing Bestelnr.

3301

MAN TGA XXL 41.660 8 x 4/4

17

Tekening pagina 36

Verdrahtungsplan Zugmaschine SZM =

bedradingsplan trekker “SZM”

Ladebuchse = laad plug

Ein / Aus = in / uit

Kanaalbezetting

Pos. Kanaal ontvanger functie

A 1 SZM sturen van de 1. en 2. as SZM

(H 2 oplegger sturen achterste wielgroep

diepbed-oplegger

B 3 SZM aansturen van de snelheidsre

gelaar

-- 4 SZM vrij

C 5 SZM schakelservo voor versnelling

D 6 SZM schakelservo voor koppeling

van de aanhanger

E 7 SZM aansluiting superlichtset

F 8 SZM aansluiting geluidsmoduul

IR -- (SZM) infraroodbrug voor de oplegger

SZM= trekker

De servo E1 is voor het openen en sluiten van de schotel-

koppeling en wordt via de lichtset van de trekker bediend.

Bouwfase 14 eindmontage en vergrendelingsinstelling

Aanwijzing: ook in deze tekening zijn voor de duidelijkheid

diverse componenten weggelaten.

Om het naar voren kantelen van de cabine mogelijk te

maken moet deze met de voorste hoek 6.13 van het chas-

sis en de lagerschroeven 6.19 verbonden worden Deze

positie is vast en kan niet versteld worden.

De niet meekantelende spatborddelen 12.1 tot 12.3 van bin-

nen licht tegen de cabine schuiven en bevestigen (voor het

geval dat dit nog niet gedaan is).

Na het uitrichten van de aanbouwdelen en de cabine (de

maten staan op de volgende bladzijde) kunnen de haken

6.11 ingesteld worden. Ze moeten zodanig in de achter-

wand van de cabine grijpen , dat het ontgrendelen van de

cabine met een lichte druk op de gereedschapskast moge-

lijk is. (zie pijl)

Ter bescherming van de lak op de bumper kan tijdens het

kantelen de complete cabine iets opgetild worden. Om te

vergrendelen moet dan licht op de cabine gedrukt worden.

Gelijktijdig moet de cabine licht naar voren gedrukt worden

om de cabine in het voorste sleufgat van het spantenframe

te centreren.

De sleufgaten van de hoeken 6.13 en 6.14 maken een ver-

schuiven binnen de toelaatbare grenzen mogelijk om de jui-

ste positie te verkrijgen van de aanbouwdelen.

Alle aanbouwdelen uitrichten, daarna alle nog niet vastge-

draaide schroeven voorzichtig

vastdraaien.

Ter afsluiting de stickers aanbrengen.

Functietest van de rc-basiscomponenten

Zender inschakelen

De stuurknuppel en de trimhevel van de zender in de neu-

traalstelling zetten.

De opgeladen rij-accu’s op de snelheidsregelaar aansluiten.

De snelheidsregelaar volgens de meegeleverde handleiding

instellen.

Het voertuig ondersteunen, zodat de wielen vrij kunnen

draaien en de volle stuuruitslag mogelijk is.

De neutraalstelling en de stuuruitslag resp. neutraalstelling

en de draairichting van de achterwielen overeenkomstig de

stuurknuppels van de zender testen

Bij tegengestelde stuuruitslag:

Met servo-reverse de juiste uitslagrichting instellen.

Bij niet correcte neutraalstelling van het sturen:

De ingestelde lengte van de stuurstang en van de spoor-

stangen bijstellen.

De achterwielen van de beide assen draaien in de ver-

keerde richting:

De motor-aansluitdraden verwisselen.

De wielen van de achterassen draaien tegengesteld:

De achteras nr4 uitbouwen ,180º draaien t.o.v. de lengteas

van het model en weer inbouwen.

De verbinding tussen de accu en de regelaar verbreken.

Tips voor het rijden

Veiligheidsaanwijzingen in acht nemen.

Alvorens te gaan rijden:

De opgeladen accu’s aansluiten

De stuurknuppel in de neutraalstand zetten, pas dan de

zender en ontvanger inschakelen.

Testrit

Kies een groot en vrij terrein met een gladde ondergrond,

b.v. asfalt

Houd het model in zicht

Maak u vertrouwd met de rijsnelheid en de stuurreacties van

het model.

Geef langzaam gas zonder te sturen.

Rijdt het model nu niet exact rechtuit, dan moet de stuur-

stang bijgesteld worden.

Vermijd abrupte belastingen en omschakelen van volgas

vooruit naar volgas achteruit.

Rustig gasgeven spaart de motor en de versnelling en zorgt

voor langere rijtijden.

Let op

De spanning voor de ontvanger wordt geleverd door de

rijaccu’s. Bij te ver ontladen rijaccu’s verliest u de controle

over het model.

Montage en gebruiksaanwijzing Bestelnr.

3301

MAN TGA XXL 41.660 8 x 4/4

18

Verminderde accucapaciteit van de rijaccu’s is te merken

aan het duidelijk teruglopen van de rijsnelheid bij volgas.

Stop nu met rijden en laad eerst de accu’s weer op of ver-

vang deze door volle accu’s.

Beëindigen van het rijden

Eerst de ontvangstinstallatie uitschakelen (hoofdschakelaar

of stekkerverbinding naar de rijaccu losnemen), dan de zen-

der uitschakelen.

Onderhoud

Maak het model na ieder gebruik zorgvuldig stofvrij met een

kwastje.

Let hierbij in het bijzonder op de aandrijfeenheid en de wie-

lophangingen.

Reseveonderdelen

Reseveonderdelen zijn uitsluitend in de aangegeven sets

leverbaar

Bij bestellingen het juiste best.nr. en omschrijving opgeven.

Robbe Modellsport GmbH & Co. KG

Technische veranderingen voorbehouden.

Montage en gebruiksaanwijzing Bestelnr.

3301

19

Errors and omissions excepted. Modifications reserved.

Copyright robbe-Modellsport 2007

Copying and re-printing, in whole or in part, only with prior written

approval of robbe-Modellsport GmbH & Co. KG

Fouten en technische veranderingen voorbehouden.

Copyright robbe-Modellsport 2007

Kopie en nadruk , ook gedeeltelijk, alleen met schriftelijke toestem-

ming van robbe-Modellsport GmbH&Co.KG

robbe Modellsport GmbH & Co. KG

Metzloserstr. 36

Telefon: 06644 / 87-0

D36355 Grebenhain

robbe-Form 40-5269 AFAH

Table of contents

Languages:

Other ROBBE Motorized Toy Car manuals

ROBBE

ROBBE MAN F2000 lorry tractor unit User manual

ROBBE

ROBBE RB 15/4 Kit User manual

ROBBE

ROBBE MAN F2000 Pritsche User manual

ROBBE

ROBBE Dark Knight EP 2036 User manual

ROBBE

ROBBE S3003 User manual

ROBBE

ROBBE 2033 User manual

ROBBE

ROBBE Subaru Impreza WRC User manual

ROBBE

ROBBE Tunin chassis 1:10 4WD Elektro User manual

ROBBE

ROBBE 3374 User manual

ROBBE

ROBBE Modellsport RB-540/4 EP User manual