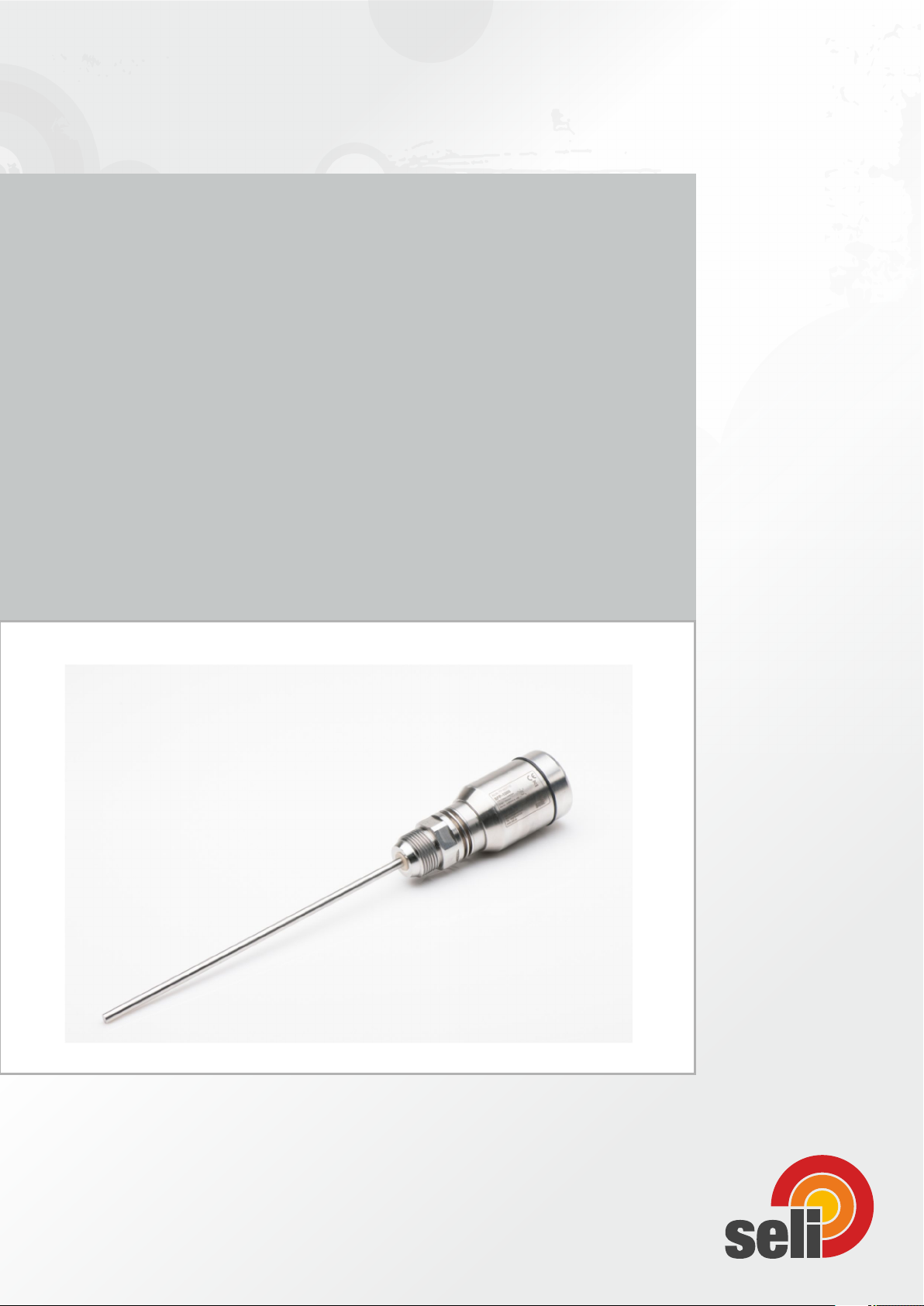

Seli SFP User manual

Dieselstraße 13 • 48485 Neuenkirchen • Tel. 05973 / 9474-0 • Fax 05973 / 9474-74

E-Mail [email protected] • Internet http://www.seli.de

Für Geräte ab Firmware 5.00

For units from firmware 5.00

Bedienungsanleitung

TDR-Füllstandsmessgerät

SFP

Manual

TDR-Level-Sensor

2

Inhalt

1 SFP-Füllstandsensor ......................................................................................... 4

1.1 Funktionsprinzip .................................................................................. 4

1.2 Sicherheitshinweise ............................................................................. 4

1.3 Einsatzbereiche

.................................................................................. 4

1.4 Einbaubedingungen ............................................................................ 5

1.5 Elektrischer Anschluss ......................................................................... 6

1.6 Display .............................................................................................. 7

1.7 Sonde kürzen .......................................................................... 8

2 Inbetriebnahme des SFP ....................................................................................9

2.1 Kurzinbetriebnahme (mit Werkseinstellung) ....................................... 9

2.2 Erweiterte Inbetriebnahme................................................................... 9

2.3 Schauminbetriebnahme (mit Werkseinstellung) ................................11

3 Parametrierung der Schaltausgänge .................................................................13

3.1 Schalthysterese ...................................................................................13

3.2 Fensterfunktion ...................................................................................13

3.3 Schließer mit einstellbarer Hysterese ...................................................14

3.4 Öffner mit einstellbarer Hysterese ........................................................15

3.5 Schließer mit Fensterfunktion ..............................................................16

3.6 Öffner mit Fensterfunktion ...................................................................17

3.7 Schließer mit Fehlersignal ..................................................................18

3.8 Öffner mit Fehlersignal

........................................................................18

4 Parametrierung des Analogausgangs ............................................................19

4.1 Automatische Signalerkennung ............................................................19

4.2 Stromausgang 4-20 mA ........................................................................19

4.3 Spannungsausgang 0-10 V ..................................................................19

5 Erweiterte Funktionen ...................................................................................... 20

5.1 Expertenmodus ................................................................................ 20

5.2 Messwerte filtern ............................................................................. 20

5.3 Automatische Einstellung der Störsignalgrenze .............................. 20

5.4 Ausblenden von Störsignalen in maskierter Zone ............................ 20

5.5 Auswahl des Auswerteverfahrens

.....................................................

21

5.6 Testen der Parametrierung

5.7 Parametrierung der Sondenlänge

5.8 Statische Störsignale einlernen

..................................................

............................................

........................................

21

22

22

3

6 Menü-Übersicht .............................................................................................. 25

7 Fehlerbehebung .............................................................................................. 33

7.1 Fehlermeldung am Display ............................................................... 33

7.2 Bedienung am Display ...................................................................... 34

7.3 Ausgänge ........................................................................................... 35

7.4 Verhalten........................................................................................... 35

8 Technische Daten ........................................................................................... 37

8.1 Merkmale.......................................................................................... 37

8.2 Performance ...................................................................................... 37

8.3 Referenzbedingungen ......................................................................... 38

8.4 Messgenauigkeit ............................................................................... 38

8.5 Mechanik/Werkstoffe ......................................................................... 39

8.6 Elektrische Anschlusswerte................................................................. 39

8.7 Umgebungsbedingungen .................................................................... 40

8.8 Maßzeichnungen................................................................................ 41

8.9 Werkseinstellung .................................................................................42

9 Wartung / Schutzart / Gewährleistung ........................................................... 43

10 Rücksendung .............................................................................................. 43

11 Entsorgung .................................................................................................43

12 Zubehör / Gebogene Ausführung ................................................................. 44

5.9 Signalqualiät

5.10 Displayschutz aktivierten

5.11 Anzeigeneinheit auswählen (Millimeter/Inch)

5.12 Offset einstellen

5.13 Zurücksetzen der Kalibrierung

..............................................................................................

23

..............................................................................................

23

.......................................

23

.........................................................................................

24

....................................................................

24

1 Funktionsprinzip

Der SFP verwendet die TDR-Technologie (TDR: Time Domain Reflectometry). Dabei handelt es sich

um ein Verfahren zur Ermittlung von Laufzeiten elektromagnetischer Wellen. In der Elektronik des

Sensors wird ein niedrig-energetischer, elektromagnetischer Impuls erzeugt, auf die Monosonde

eingekoppelt und entlang dieser Sonde geführt. Trifft dieser Impuls auf die Oberfläche der zu

messenden Flüssigkeit, wird ein Teil des Impulses dort reflektiert und läuft an der Sonde entlang

wieder zur Elektronik zurück, welche dann aus der Zeitdifferenz zwischen dem ausgesandten und

dem empfangenen Impuls den Füllstand errechnet. Den Füllstand kann der Sensor als kontinuierlichen

Messwert ausgeben (Analogausgang) sowie zwei frei positionierbare Schaltpunkte daraus ableiten

(Schaltausgänge).

1.2 Sicherheitshinweise

Lesen Sie die Betriebsanleitung vor der Inbetriebnahme.

Diese Betriebsanleitung gilt für Geräte ab Firmwareversion V5.00.

Anschluss, Montage und Einstellung nur durch Fachpersonal.

Der SFP ist kein Sicherheitsmodul gemäß EU-Maschinenrichtlinie.

Beachten Sie die nationalen Sicherheits- und Unfallverhütungsvorschriften.

Reparaturen dürfen nur vom Hersteller durchgeführt werden. Eingriffe und Änderungen am Gerät

sind unzulässig.

Verdrahtungsarbeiten, Öffnen und Schließen von elektrischen Verbindungen nur im spannungslosen

Zustand durchführen.

Die abgestrahlte Energie unterschreitet die von Telekommunikationseinrichtungen um ein Vielfaches.

Nach dem aktuellen Stand der Wissenschaft kann der Betrieb des Gerätes als

gesundheitlich unbedenklich eingestuft werden.

Unsachgemäßer oder nicht bestimmungsgemäßer Gebrauch können zu Funktionsstörungen in

Ihrer Applikation führen.

1.3 Einsatzbereiche

Die innovative TDR -Technologie ermöglicht eine zuverlässige und weitgehend anwendungsunabhängige

Füllstandmessung. Der SFP ist sowohl zur kontinuierlichen Füllstandmessung als auch zur

Grenzstanddetektion in nahezu allen Flüssigkeiten geeignet.

Änderungen in den Eigenschaften der zu messenden Flüssigkeit beeinflussen ihn nicht. Durch sein

hygienisches Design ist er für den universellen Einsatz in allen Flüssigkeiten in der Lebensmittelindustrie

geeignet. Der SFP ist nur in metallischen Behältern oder metallischen Bypasssystemen

einsetzbar. Der Einsatz bei Medientemperaturen bis 150°C sowie CIP- und SIP-Fähigkeit runden die

Lebensmitteltauglichkeit ab. Bescheinigt wird dies durch ein EHEDG-Zertifikat und eine FDA-Konformität.

(Die Zertifikate gelten nicht für die Seilsonde SFP-S)

4

Die Dichtigkeitseinstufung nach IP67 bedeutet nicht, dass diese Teile für Applikationen mit Taupunkt-

unterschreitungen oder Temperaturschocks (DIN 60068-2-14) geeignet sind!

1.1 Funktionsprinzip

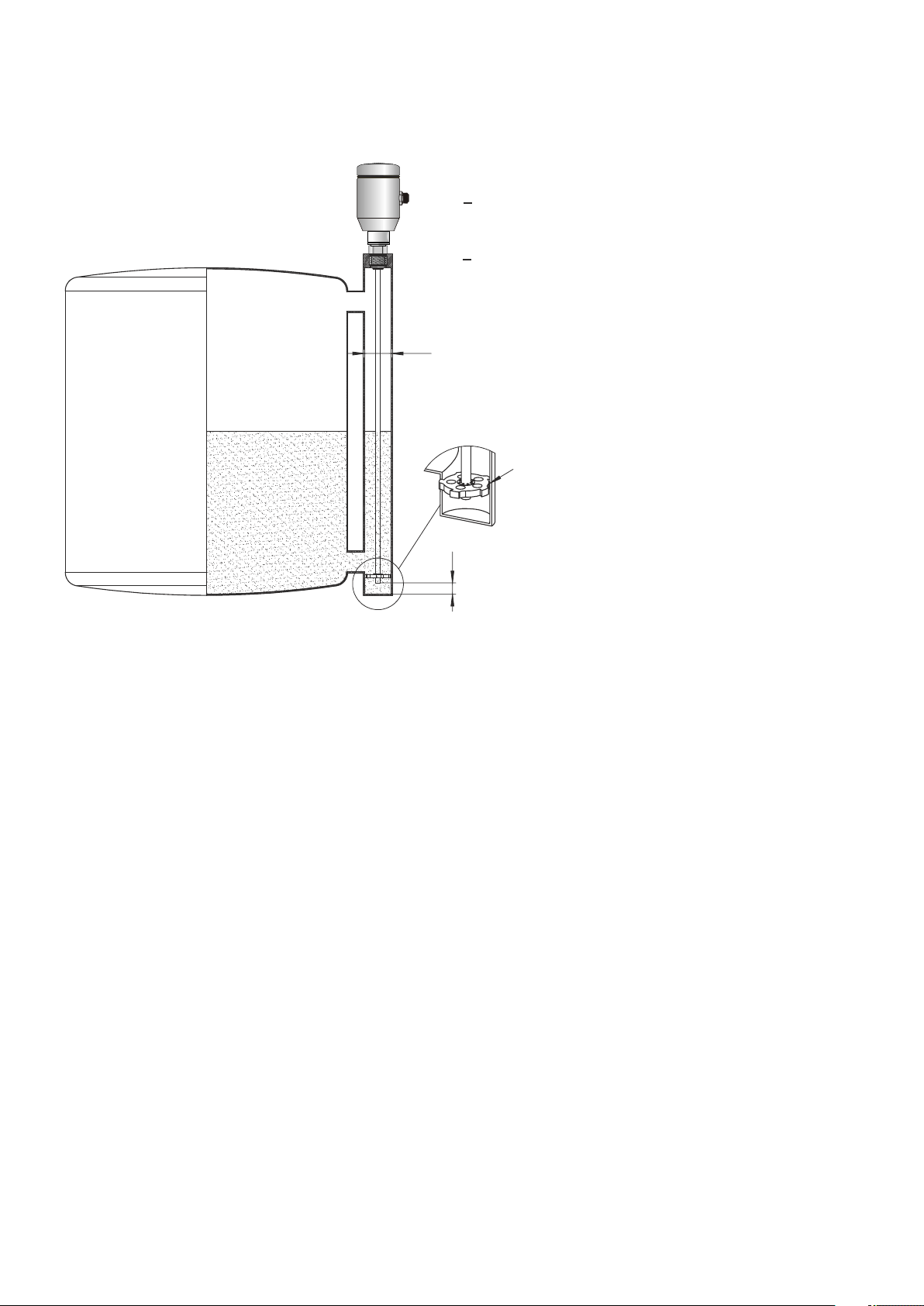

1.4 Einbaubedingungen

Der SFP wird mittels seines Prozessanschlusses senkrecht von oben in den Behälter oder Bypass

montiert. Das Grundgerät verfügt über einen G 1” Gewindeanschluss. Auf das Grundgerät

mit Gewinde G 1” kann mit den passenden Anschlussadaptern ein aseptischer modularer Prozess-

anschluss realisiert werden. Ein minimaler Stutzendurchmesser gemäß nachfolgender Grafik 1 ist

dabei einzuhalten. Der SFP ist so einzubauen, dass nach der Montage genügend Abstand zu anderen

Tankeinbauten (z. B. Zulaufrohre, andere Messgeräte), der Behälterwand oder zum Behälterboden

besteht. Mindestabstände sind ebenfalls in der Grafik 1 beschrieben. Der SFP kann auch in einem

metallischen Tauchrohr oder Bypass eingesetzt werden. Die Einbaubedingungen sind in der Grafik 2

dargestellt. Es ist darauf zu achten, dass zwischen Messgerät SFP und dem Tank/Bypass eine gute

metallische Verbindung besteht. Beim Betrieb des Sensors dürfen die Grenzen für die Umgebungs-

temperatur nicht unter- oder überschritten werden. Das Einisolieren des Sensorgehäuses bei Tanks

mit heißen Medien ist nicht erlaubt. Der Einbauort ist so zu wählen, dass der Sensor nicht direkt

dem Befüllstrom ausgesetzt ist. Das Sensorgehäuse ist um 360 ° drehbar und das Display um 180°

drehbar. Somit kann der Kabelabgang und die Displayposition frei eingestellt werden.

5

Einbau in einen metallischen Behälter Monosonde im metallischen Behälter:

D > DN 25

Abstand Behälterwand/ Behälterboden:

A > 50 mm

B > 10 mm

Abstand zu Behältereinbauten:

> 100 mm

A

D

B

Grafik 1

Entsprechend den 3-A-Richtlinien sollte die Stutzenhöhe nicht größer als der Durchmesser sein.

Tank, Stutzen und Prozessanschluss (tankseitig) sollen den Richtlinien und gültigen Standards für

hygienisches Design folgen, wie z.B. Oberflächenrauigkeiten von mediumsberührenden Teilen Ra>=

0,8 µm.

Einbau in ein metallisches Tauchrohr oder metallischen Bypass

6

D

B

Zentrieren

D ≥ DN 40

Abstand zu Bypassboden/Behälterboden

B ≥ 15 mm

D > DN 40

Abstand zu Bypassboden / Behälterboden

B > 10 mm

Grafik 2

Zentrieren: Je nach Sondenlänge sollte abhängig vom Durchmesser des Bypassrohres eine

Zentrierung der Sonde vorgenommen werden, um einen Kontakt der Sonde zum Bypassrohr unter

Schwingungen zu vermeiden. Dazu ist es notwendig ein oder zwei Zentrierstücke einzusetzen (siehe

Zubehör).

Behälterschweißnähte können die Messgenauigkeit beeinflussen. (Kopf drehbar zur Ausrichtung)

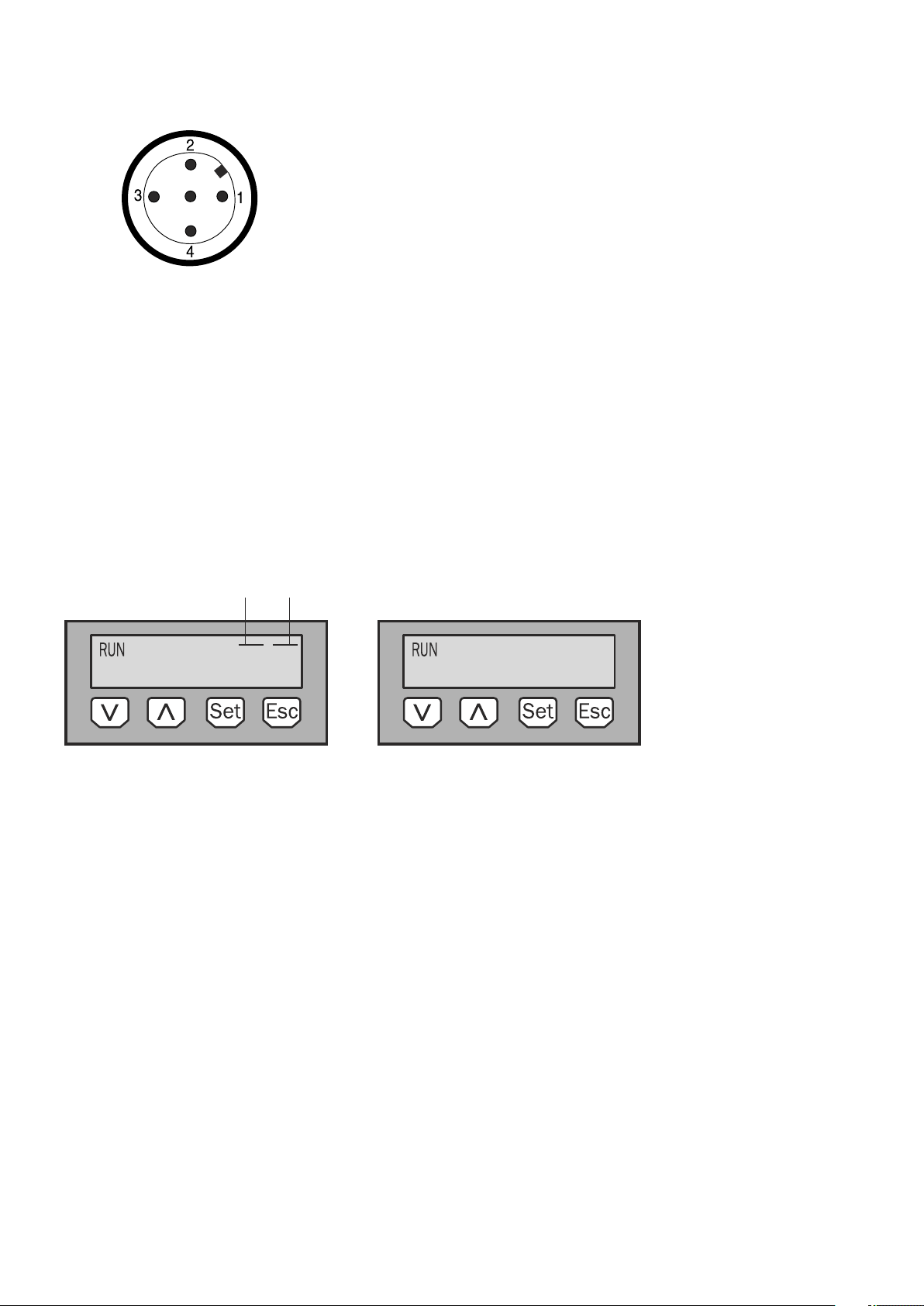

1.5 Elektrischer Anschluss

Der Sensor wird über eine fertig konfektionierte Leitungsdose mit M12x1-Steckverbinder, 5-polig

angeschlossen.

Leitungsdose spannungsfrei auf den Sensor aufstecken und festschrauben. Leitung

gemäß ihrer Funktion anschließen. Nach Anlegen der Versorgungsspannung meldet sich das Gerät

mit dem Schriftzug “seli”. Danach ist das Gerät betriebsbereit und kann ggf. auf die Anwendung vor

Ort eingestellt werden.

Anschlussbild

1 L+: Versorgungsspannung, braun

2 QA: Analog Strom-/Spannungsausgang, weiß

3 M: Masse, OUT- für Strom-/Spannungsausgang, blau

4 C/Q1: Schaltausgang 1, PNP, schwarz

5 Q2: Schaltausgang 2, PNP/NPN, grau

5

7

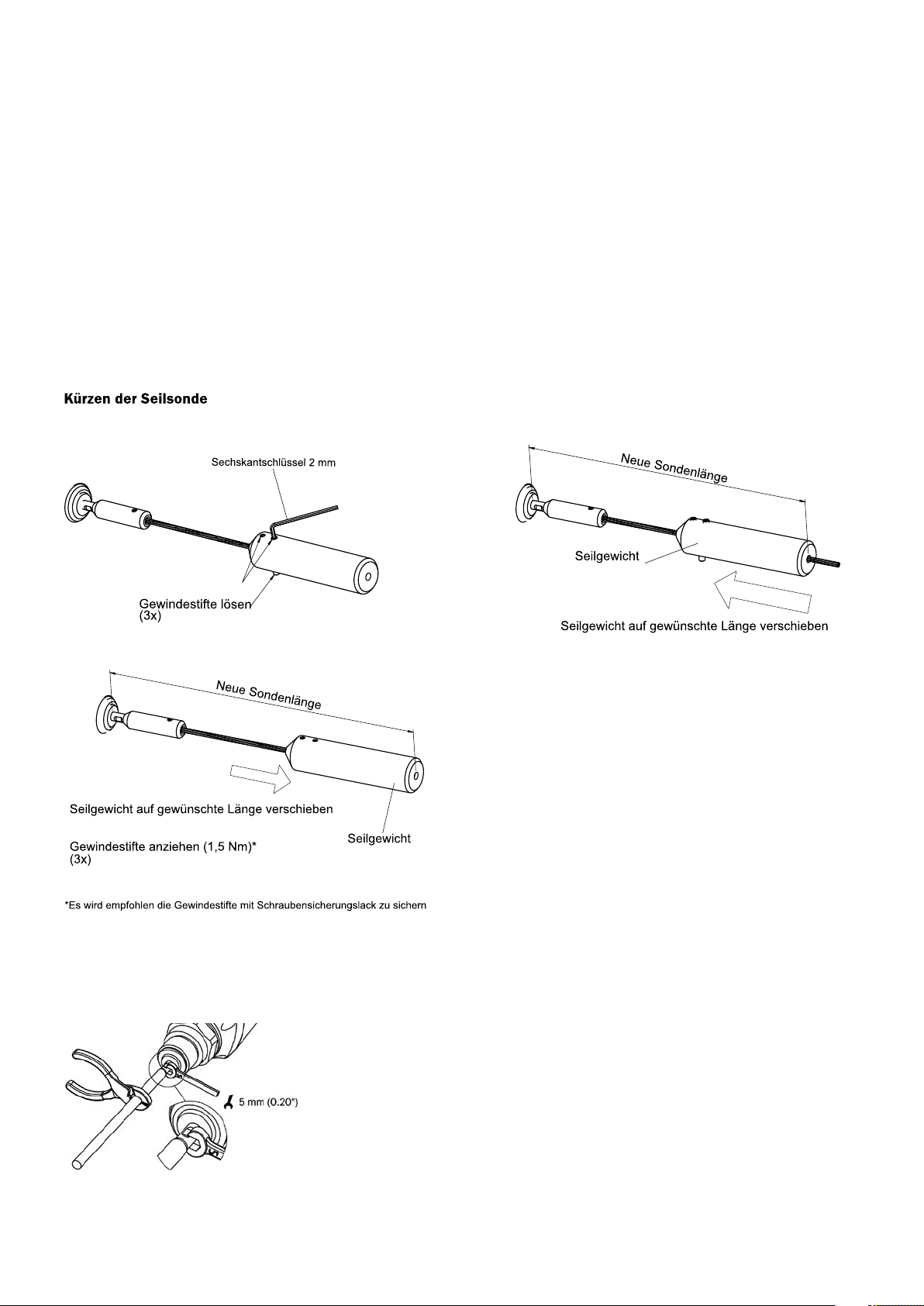

1.6 Display

1000 mm

Pfeil-Tasten: zum Navigieren im Menü und um Werte zu verändern

Set-Taste: zum Speichern und Bestätigen

Esc-Taste: zum schrittweise Verlassen des Bedienmenüs

Q1 Q1

Alle Längenangaben (in mm) im Menü beziehen sich auf das Sondenende. Das Menü wird durch

bestätigen der SET-Taste für mindestens 3 Sekunden aufgerufen.

Hinweis: Die Darstellung der Zustände der Schaltausgänge erfolgt mit der Einheit Millimeter

durch Balkenanzeigen über dem Einheitensymbol. Diese Darstellung ist bei der Einheit

Inch nicht möglich.

39,4 in

8

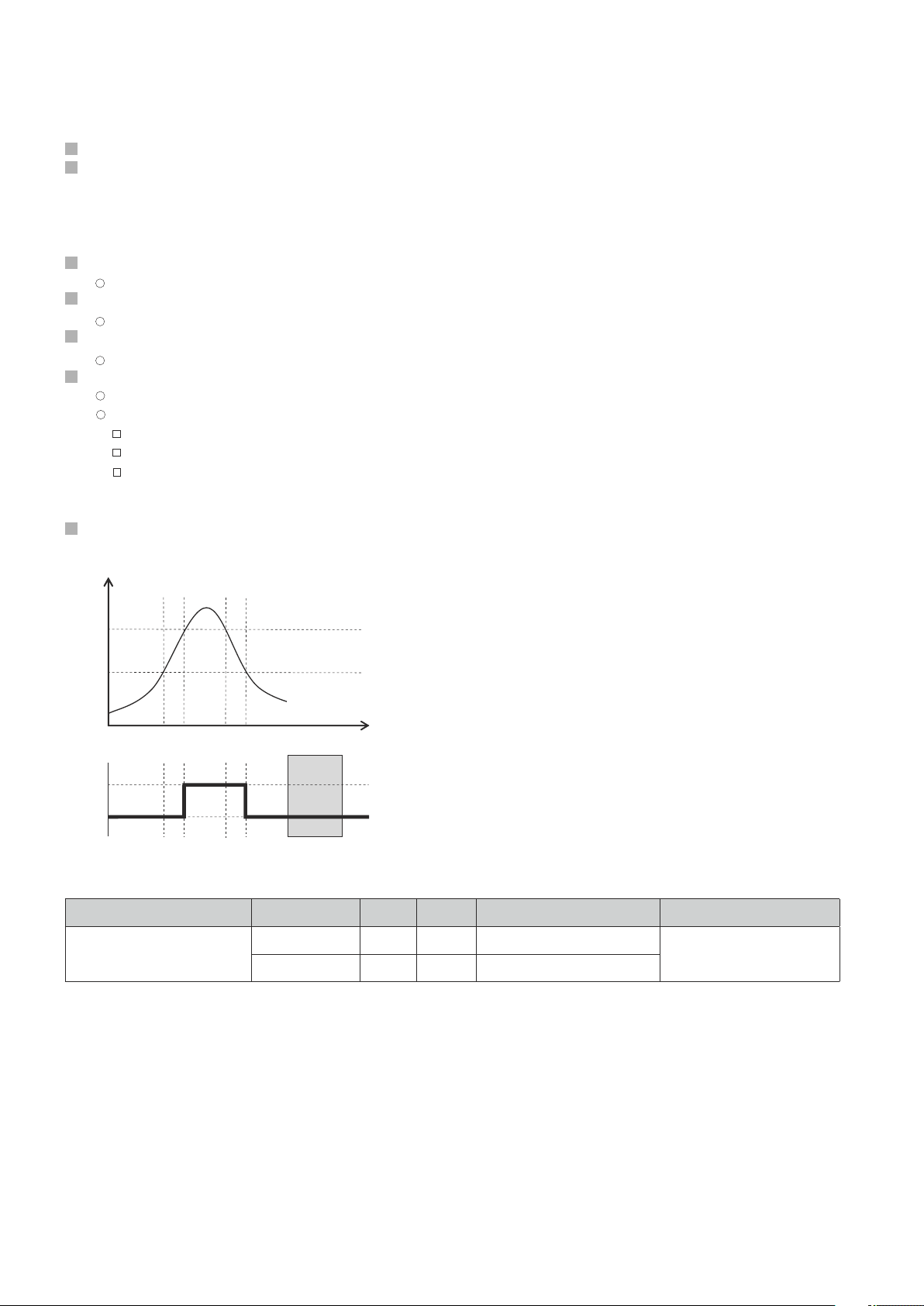

1.7 Sonde kürzen (Sondenstab / Seilsonde)

Sollte die Stab- oder Seilsonde für den Einsatz zu lang sein, so kann diese auch auf die Behälterhöhe

gekürzt werden. Das Mindestmaß der Sondenlänge von 100 mm darf hierbei nicht unterschritten werden.

Ablauf:

Sondenstab oder Seil um das gewünschte Maß kürzen. Bitte die neue Sondenlänge wie im Kapitel

5.7 “Parametrierung der Sondenlänge” beschrieben in der SFP einstellen.

Beachten Sie bitte: Das Menü “EXPRT-Length” erreichen Sie erst nach der Passworteingabe

(Passwort: 000537).

Bitte stellen Sie sicher, dass diese Korrektur der Sondenlänge entspricht, da ein falsch korrigierter Wert im

Menü Length sich direkt auf die Messgenauigkeit auswirkt und zu Störungen führen kann. Die Sondenlänge

L ist im Kapitel 9.8 “Maßzeichnungen” definiert.

Kürzen der Stabsonde

2 Inbetriebnahme des SFP

2.1 Kurzinbetriebnahme (mit Werkseinstellung)

Die Kurzinbetriebnahme kommt bei Anwendungen unter Referenzbedingungen zum Einsatz (siehe

Kapitel 1.4 „Einbaubedingungen“).

Dabei gilt:

Einsatz in metallischen Behältern oder Tauch-/Bypassrohren

Einsatz im Kunststofftank nach Rücksprache (siehe Kapitel „10 Zubehör“ auf

Seite 46 „Zubehör“)

Die zumessende Flüssigkeit hat einen DK-Wert > 5

Inbetriebnahme

1. Montage des Sensors gemäß den Einbaubedingungen durchführen (siehe Kapitel 1.4 „Einbau-

bedingungen“).

2. Der Behälter sollte leer sein bzw. der Füllsltand muss sich mindestens 200 mm unterhalb des

Sondenendes befinden.

3. Nach der Montage den Menüpunkt AutCal ausführen.

Set-Taste länger als 3 s gedrückt halten.

Den Menüpunkt AutCal mit der Set-Taste bestätigen und die Sicherheitsabfrage Ok? ebenfalls

mit der Set-Taste bestätigen.

Die AutCal-Funktion wird mit !CalOk bestätigt.

4. Ausgänge parametrieren (siehe Kapitel 3 „Parametrierung der Schaltausgänge“ und Kapitel 4

„Parametrierung des Analogausgangs“).

Hinweise: Wurde die AutCal-Funktion mit !NoSig bestätigt, AutCal erneut ausführen.

Bei Problemen siehe Kapitel 7 „Fehlerbehebung“.

2.2 Erweiterte Inbetriebnahme

Die erweiterte Inbetriebnahme ist notwendig, wenn die Kurzinbetriebnahme nicht ausreicht oder

einer der folgenden Punkte zutrifft:

Es existieren Tankeinbauten, welche das Messsignal stören können

Bei starker Wellenbildung an der Flüssigkeitsoberfläche

Wenn abweichende Einbaubedingungen vorhanden sind (siehe Kapitel 1.4 „Einbaubedingungen“)

1. Experten-Modus anmelden, siehe „5.1 Experten-Modus“.

2. Messmodus auswählen.

• Menü EXPRT-CONFIG-MeasMd mit den Pfeil-Tasten und Set-Taste aufrufen.

• HiSpd: max. Length = 2.005 mm, Ansprechzeit < 400 ms.

• HiAcc: max. Length = 6.005 mm, Ansprechzeit < 2.800 ms, stabilere Messwerte, empfohlen bei

Flüssigkeiten mit kleinen DKs und bei TrsHld < 70.

3. Statische Störer im Tank einlernen.

• Statische Störer im Tank erzeugt von Rohren, Streben, Stutzen oder einer Reinigungskugel werden

standardmäßig eingelernt.

• Menü EXPRT-CONFIG-CalRng mit den Pfeil-Tasten und Set-Taste aufrufen.

Dabei gilt:

• Einlerntiefe beginnend ab Prozessanschluss des LFP

• Einlerntiefe sollte alle Störsignale abdecken

• Maximale Einlerntiefe (empfohlen) = Sondenlänge

• Wertebereich: 95 … 6.005 mm einstellen

• Kann der Tank nicht vollständig geleert werden, muss die Einlerntiefe CalRng entsprechend angepasst

werden.

• Der Füllstand muss sich mindestens 200 mm unterhalb des CalLen und/oder des Sondenendes befinden.

9

10

Inbetriebnahme

1. Montage des Sensors gemäß den Einbaubedingungen (siehe Kapitel 1.4 „Einbaubedingungen“)

2. Experten-Modus anmelden

Menü PASSW mit den Pfeil-Tasten aufrufen

Passwort 000537 Mit einem falschen Passwort oder durch spannungslos schalten kann der

Experten-Modus wieder verriegelt werden.

3. Messmodus auswählen

Menü EXPRT-CONFIG-MeasMd mit den Pfeil-Tasten und Set-Taste aufrufen

HiSpd: max. Length = 2.005 mm, Ansprechzeit < 400 ms

HiAcc: max. Length = 6.005 mm, Ansprechzeit < 2.800 ms, stabilere Messwerte, empfohlen

bei Flüssigkeiten mit kleinen DKs und bei TrsHld < 70

4. Statische Störer im Tank

Statische Störerer im Tank erzeugt von Rohren, Streben, Stutzen oder einer Reinigungskugel

können eingelernt werden.

Menü EXPRT-CONFIG-CalRng mit den Pfeil-Tasten und Set-Taste aufrufen.

Dabei gilt:

Einlerntiefe beginnend ab Prozessanschluss des SFP

Die Einlerntiefe sollte alle Störsignale abdecken

Die maximale Einlerntiefe (empfohlen) = Sondenlänge

Wertebereich: 95 … 6.005 mm einstellen

Kann der Tank nicht vollständig geleert werden, muss die Einlerntiefe CalRng entsprechend

angepasst werden.

Der Füllstand muss sich mindestens 200 mm unterhalb des CalLen und/oder des Sondenendes

befinden.

5. AutCal–Funktion ausführen

Menü AutCal mit den Pfeil-Tasten und Set-Taste aufrufen.

Dabei gilt: Die Sonde darf in der unter Punkt 4 eingestellten CalRng (Einlerntiefe + 200 mm)

nicht mit Flüssigkeit bedeckt sein.

Den Menüpunkt AutCal mit der Set-Taste bestätigen und die Sicherheitsabfrage Ok? ebenfalls

mit der Set-Taste bestätigen.

Die AutCal-Funktion wird mit !CalOk bestätigt.

6. Signalqualität analysieren

Die Signalqualität lässt sich im eingebauten Zustand erkennen

Dabei gilt:

Gutes Signal: > 40 %

Menü EXPRT-SigQua-SigQa1 mit den Pfeil-Tasten und Set-Taste aufrufen.

(Bei Schaummodus aktiv)

Wertebereich: 0…100 %

Bei Problemen:

Wert im Menü EXPRT-CONFIG-TrsHld reduzieren

Parameter im Menü EXPRT-CONFIG-MeasMd auf HiAcc setzen

Filter einschalten im Menü Filter einstellen

Parameter im Menü EXPRT-CONFIG-MaxCol reduzieren

Weitere Infos unter Punkt 5.9 (Signalqualität auswerten)

11

7. Filter parametrieren (siehe Kapitel 5.1 „Messwerte filtern“)

8. Maximum change of level/Plausibilitätsprüfung (siehe Kapitel 5.1 „Messwerte filtern“)

9. Ausgänge parametrieren (siehe Kapitel 3 „Parametrierung der Schaltausgänge“ und 4 „4 Parametrierung

des Analogausgangs“)

Hinweise

Bei Applikation mit Schaum bitte die Schauminbetriebnahme verwenden.

Der Sensor beendet den Experten-Modus und loggt den Anwender nach 5 Minuten Inaktivität am

Display aus.

Die Parametrierung (AutCal) verfällt bei folgenden Vorgängen:

ändern der Sondenlänge

ändern des Messmodus

ändern der Einlerntiefe

Bei Problemen siehe Kapitel 7 „Fehlerbehebung“.

2.3 Schauminbetriebnahme (mit Werkseinstellung)

Zu verwenden bei Applikationen mit starker Schaumbildung.

Schaumkalibrierung durchführen

1. Montage des Sensors gemäß den Einbaubedingungen (siehe Kapitel 1.4 „Einbaubedingungen“

2. Experten-Modus anmelden

Menü PASSW mit den Pfeil-Tasten aufrufen

Passwort 000537 Mit einem falschen

Passwort oder durch spannungslos schalten kann der Experten-Modus wieder verriegelt

werden.

3. Tank vollständig entleeren

Die Stabsonde darf nicht mehr mit Medium und Schaum benetzt sein.

Anhaftungen an der Sonde müssen entfernt werden.

Das Sondenende darf nicht am Tankboden fixiert sein.

4. Messmodus auswählen

Menü EXPRT-CONFIG-MeasMd mit den Pfeil-Tasten und Set-Taste aufrufen und auf HiAcc

parametrieren.

5. Leerkalibration ausführen

Menü EXPRT-FOAM-CalEmp mit den Pfeil-Tasten und Set-Taste aufrufen.

!CalOk: weiter mit Punkt 6.

!faild: Sicherstellen dass der Tank leer ist und Punkt 5 wiederholen.

6. Medium einfüllen (ohne Schaum) bis die Sonde mindestens 200 mm bedeckt ist. Der maximale

Füllstand muss allerdings 200 mm vom Prozessanschluss entfernt sein.

7. Empfindlichkeit einstellen

Das EXPRT-Menü mit der ESC-Taste verlassen. Der SFP muss jetzt einen gültigen Messwert anzeigen.

Bei ungültigem Messwert den Wert TrsHld im EXPRT-CONFIG-Menü anpassen.

Menü EXPRT-CONFIG-TrsHld mit den Pfeil-Tasten und Set-Taste aufrufen.

Dabei gilt:

50 % = hohe Empfindlichkeit

100 % = Standard

200 % = geringe Empfindlichkeit

Wertebereich 20 … 500 %

Die SFP muss nun einen gültigen Messwert anzeigen.

8. EXPRT-Foam-CalMed ausführen

!CalOk: alles hat funktioniert, weiter mit Punkt 9

!faild: Punkt 5 erneut ausführen

9. Überprüfen der Schaumkalibrierung im EXPRT-Foam-FomSta

active: Schauminbetriebnahme wurde erfolgreich durchgeführt.

inactiv: Fehlerhafte Inbetriebnahme. Bitte erneut ausführen.

Hinweise

Messabweichung kann höher sein

Signal-Qualität 1 & 2 werden nicht berechnet!

Der Sensor beendet den Experten-Modus und loggt den Anwender nach 5 Minuten Inaktivität am

Display aus.

Die Parametrierung (Schaum-Teach) verfällt bei folgenden Vorgängen:

ändern der Sondenlänge

ändern des Messmodus

ändern der Einlerntiefe

ausführen von AutCal

Bei Problemen siehe Kapitel 7 „Fehlerbehebung“.

12

13

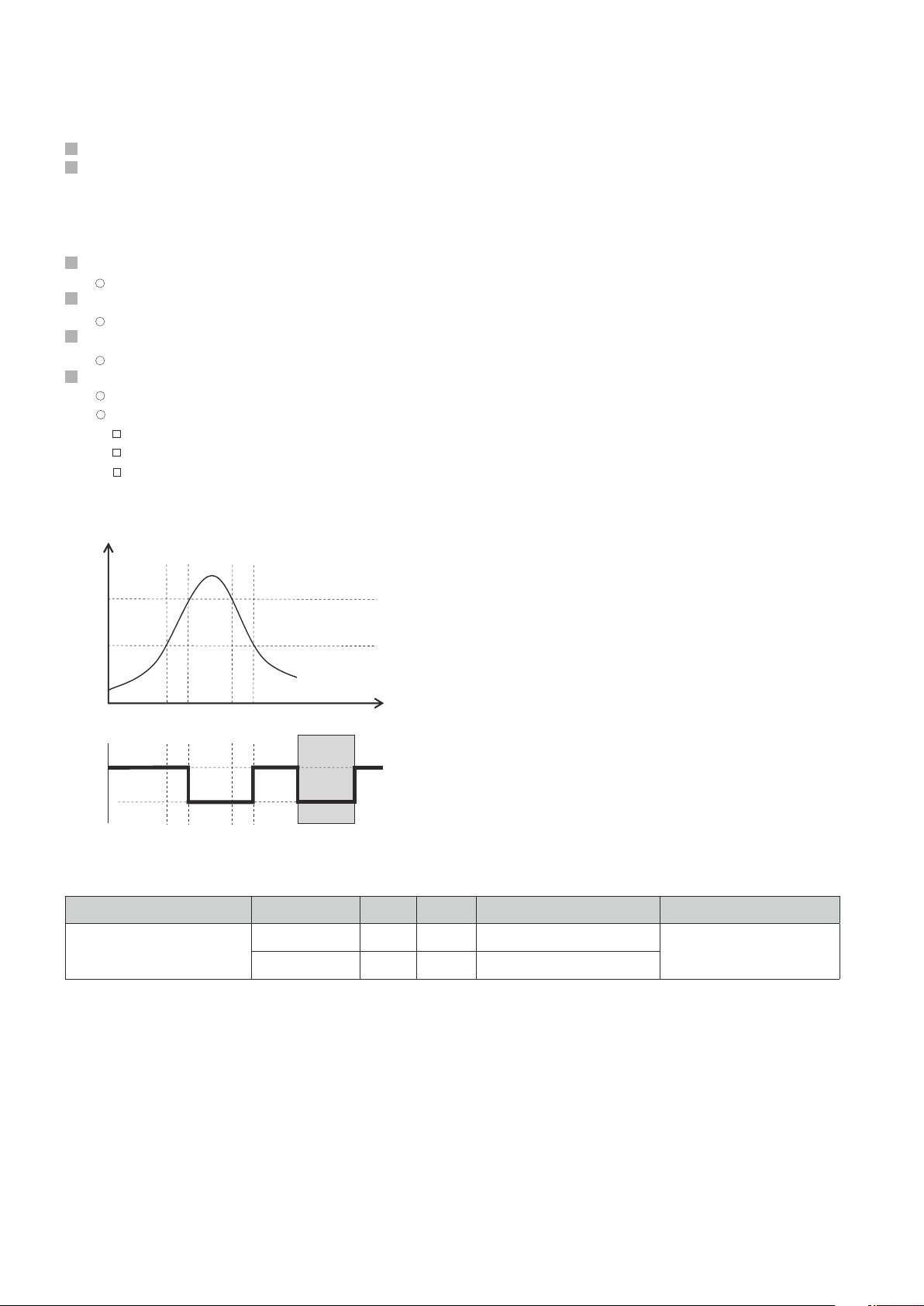

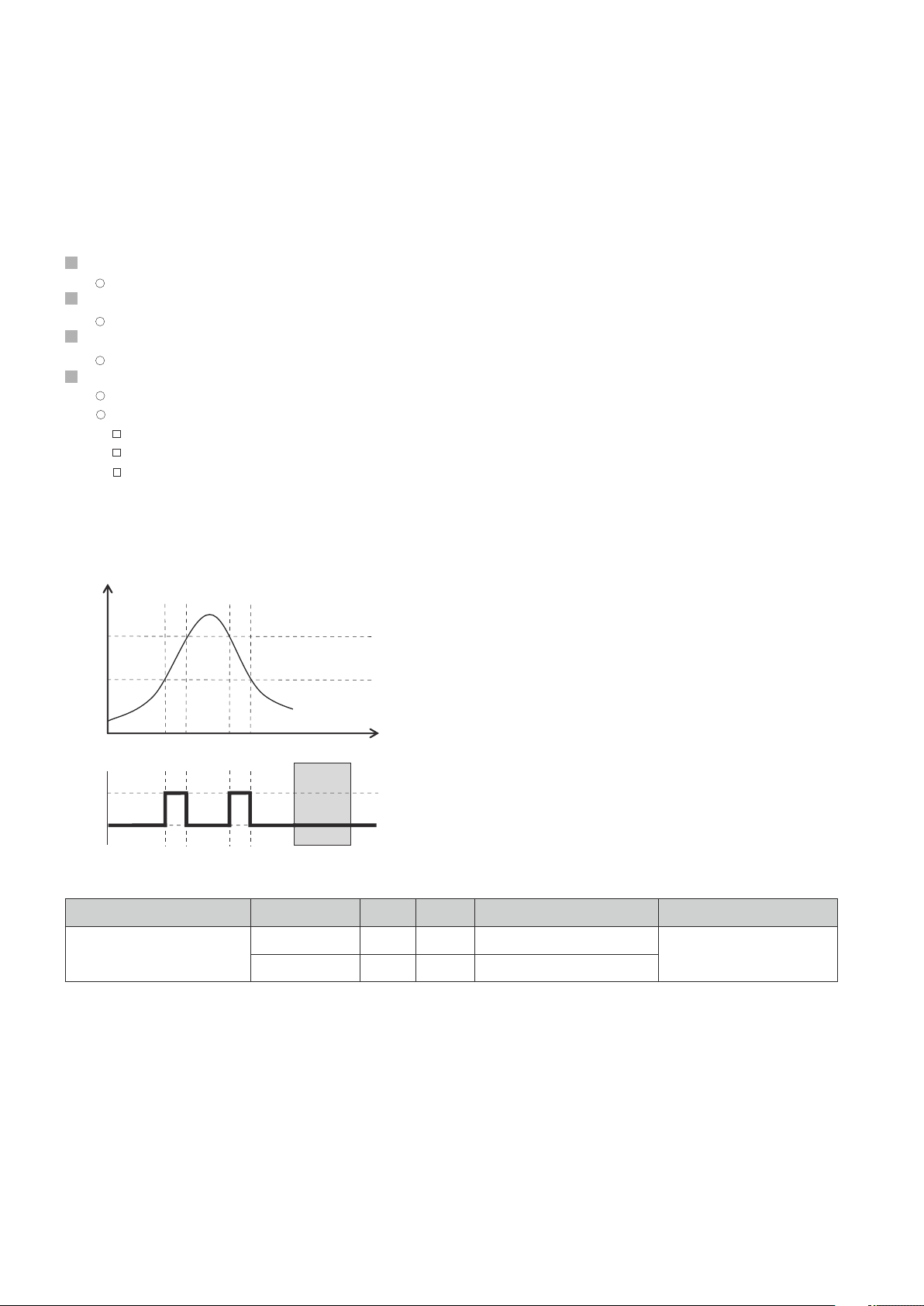

3.1 Schalthysterese

3.2 Fensterfunktion

Wenn der Füllstand um den Sollwert schwankt (z.B Wellen-

bewegung beim Befüllen), hält die Hysterese den Schaltzu-

stand der Ausgänge stabil. Bei steigendem Füllstand schaltet

der Ausgang bei Erreichen des jeweiligen Schaltpunktes (SP);

sinkt der Füllstand wieder ab, schaltet der Ausgang erst

wieder zurück, wenn der Rückschaltpunkt (RP) erreicht ist.

Die Fensterfunktion erlaubt die Überwachung eines definierten

Bereiches. Befindet sich der Füllstand zwischen dem Fenster High

(FH) und dem Fenster Low (FL), ist der Ausgang aktiv (Schließer)

bzw. inaktiv (Öffner).

Der Fehlerzustand des Messgerätes ist analog zur

Leitungsbruchüberwachung. In einem Fehlerzustand

nimmt das Messgerät den sicheren Zustand ein, d.h. die

Schaltausgänge werden inaktiv.

Für die nachgeschaltete Signalauswertung entspricht dies

einer Leitungsunterbrechung.

3 Parametrierung der Schaltausgänge

14

3.3 Schließer mit einstellbarer Hysterese

Anwendungen

Trockenlaufschutz

Leermeldung

Parametrierung

Schaltausgang Qx als Schließer parametrieren

Parameter im Menü QxMenü-OUx auf Qx_Hno setzen

Schaltpunkt setzen

Wert im Menü QxMenü-SPx auf Füllstandshöhe in mm setzen (bspw. 500 mm)

Rücksetzpunkt setzen

Wert im Menü QxMenü-RPx auf Füllstandshöhe in mm setzen (bspw. 450 mm)

Elektrische Eigenschaft auswählen (NPN / PNP / DRV (Push-Pull))

Parameter im Menü QxMenü-TYPx auswählen

Dabei gilt:

Qx-PNP = Schaltausgang in PNP Schaltung

Qx-NPN = Schaltausgang in NPN Schaltung

Qx-Drv = Schaltausgang in Push-Pull-Funktion

Verhalten des Schaltausgangs

Füllstand

t

SP

RP

aktiv

inaktiv

Fehlersignal

Schaltausgang PNP NPN DRV Zustand bei Fehler

Schließer / HNO aktiv Uv 0 V Uv (PNP geschaltet) inaktiv

inaktiv 0 V* Uv** 0 V (NPN geschaltet)

* Nur Pulldown.

** Nur Pullup.

* Nur Pulldown.

** Nur Pullup.

15

Füllstand

t

SP

RP

aktiv

inaktiv

Fehlersignal

Schaltausgang PNP NPN DRV Zustand bei Fehler

Öffner / HNC aktiv Uv 0 V Uv inaktiv

inaktiv 0 V* Uv** 0 V

3.4 Öffner mit einstellbarer Hysterese

Anwendungen

Überfüllsicherung

Vollmeldung

Parametrierung

Schaltausgang Qx als Öffner parametrieren

Parameter im Menü QxMenü-OUx auf Qx_Hnc setzen

Schaltpunkt setzen

Wert im Menü QxMenü-SPx auf Füllstandshöhe in mm setzen (bspw. 500 mm)

Rücksetzpunkt setzen

Wert im Menü QxMenü-RPx auf Füllstandshöhe in mm setzen (bspw. 450 mm)

Elektrische Eigenschaft auswählen (NPN / PNP / DRV (Push-Pull))

Parameter im Menü QxMenü-TYPx auswählen

Dabei gilt:

Qx-PNP = Schaltausgang in PNP Schaltung

Qx-NPN = Schaltausgang in NPN Schaltung

Qx-Drv = Schaltausgang in Push-Pull-Funktion

16

* Nur Pulldown.

** Nur Pullup.

3.5 Schließer mit Fensterfunktion

Anwendung

Die für die Anwendung kritische Füllhöhe liegt innerhalb der Fensterschwellen Fhx und FLx.

Parametrierung

Schaltausgang Qx als Schließer parametrieren

Parameter im Menü QxMenü-OUx auf Qx_Fno setzen

Schaltpunkt setzen

Wert im Menü QxMenü-FHx auf Füllstandshöhe in mm setzen (bspw. 500 mm)

Rücksetzpunkt setzen

Wert im Menü QxMenü-FLx auf Füllstandshöhe in mm setzen (bspw. 400 mm)

Elektrische Eigenschaft auswählen (NPN / PNP / DRV (Push-Pull))

Parameter im Menü QxMenü-TYPx auswählen

Dabei gilt:

Qx-PNP = Schaltausgang in PNP Schaltung

Qx-NPN = Schaltausgang in NPN Schaltung

Qx-Drv = Schaltausgang in Push-Pull-Funktion

Füllstand

t

SP

RP

aktiv

inaktiv

Fehlersignal

Schaltausgang PNP NPN DRV Zustand bei Fehler

Schließer / FNO aktiv Uv 0 V Uv (PNP geschaltet) inaktiv

inaktiv 0 V* Uv** 0 V (NPN geschaltet)

17

Füllstand

t

SP

RP

aktiv

inaktiv

Fehlersignal

Schaltausgang PNP NPN DRV Zustand bei Fehler

Öffner / FNC aktiv Uv O V Uv inaktiv

inaktiv 0 V* Uv** 0 V

3.6 Öffner mit Fensterfunktion

Anwendung

Die für die Anwendung kritische Füllhöhe liegt außerhalb der Fensterschwellen FHx und FLx.

Parametrierung

Schaltausgang Qx als Öffner parametrieren

Parameter im Menü QxMenü-OUx auf Qx_Fnc setzen

Schaltpunkt setzen

Wert im Menü QxMenü-FHx auf Füllstandshöhe in mm setzen (bspw. 500 mm)

Rücksetzpunkt setzen

Wert im Menü QxMenü-FLx auf Füllstandshöhe in mm setzen (bspw. 400 mm)

Elektrische Eigenschaft auswählen (NPN / PNP / DRV (Push-Pull))

Parameter im Menü QxMenü-TYPx auswählen

Dabei gilt:

Qx-PNP = Schaltausgang in PNP Schaltung

Qx-NPN = Schaltausgang in NPN Schaltung

Qx-Drv = Schaltausgang in Push-Pull-Funktion

* Nur Pulldown.

** Nur Pullup.

18

3.7 Schließer mit Fehlersignal

Anwendung

Wenn am SFP eine Fehlermeldung ansteht, kann diese mit einem Schaltkontakt übertragen werden.

Parametrierung

Schaltausgang Qx als Schließer parametrieren

Parameter im Menü QxMenü-OUx auf Qx_Eno setzen

Elektrische Eigenschaft auswählen (NPN / PNP / DRV (Push-Pull))

Parameter im Menü QxMenü-TYPx auswählen

Dabei gilt:

Qx-PNP = Schaltausgang in PNP Schaltung

Qx-NPN = Schaltausgang in NPN Schaltung

Qx-Drv = Schaltausgang in Push-Pull-Funktion

3.8 Öffner mit Fehlersignal

Anwendung

Wenn am SFP eine Fehlermeldung ansteht, kann diese mit einem Schaltkontakt übertragen werden.

Parametrierung

Schaltausgang Qx als Öffner parametrieren

Parameter im Menü QxMenü-OUx auf Qx_Enc setzen

Elektrische Eigenschaft auswählen (NPN / PNP / DRV (Push-Pull))

Parameter im Menü QxMenü-TYPx auswählen

Dabei gilt:

Qx-PNP = Schaltausgang in PNP Schaltung

Qx-NPN = Schaltausgang in NPN Schaltung

Qx-Drv = Schaltausgang in Push-Pull-Funktion

19

4 Parametrierung des Analogausgangs

4.1 Automatische Signalerkennung

Der SFP kann selbständig anhand der angeschlossenen Ausgangslast (siehe Kapitel 9 „Technische

Daten“) erkennen, welches Signal gefordert wird.

Dabei gilt:

4 mA … 20 mA < 500 Ohm bei Uv > 15 V

4 mA … 20 mA < 350 Ohm bei Uv > 12 V

0 V … 10 V > 750 Ohm bei Uv ≥ 14 V

Parametrierung

Menü QAMenü-Typ mit den Pfeil-Tasten und Set-Taste aufrufen.

Menü QAMenü-Typ auf Auto? setzen

Hinweis: Die automatische Signalerkennung ist nur beim erstmaligen Einschalten aktiv. Danach

kann diese Funktion im Menü QAMenü-Typ wieder mit Auto? aktiviert werden.

4.2 Stromausgang 4-20 mA

Parametrierung

Obere Grenzwert (20 mA) setzen

Wert im Menü QAMenü-QAHigh auf Füllstandshöhe in mm setzen (bspw. 500 mm)

Unterer Grenzwert (4 mA) setzen

Wert im Menü QAMenü-QALow auf Füllstandshöhe in mm setzen (bspw. 10 mm)

Signal invertieren

Im Menü QAPOL kann das Analogsignal invertiert werden

Parameter im Menü QxMenü-QAPOL auf QA-Inv setzen

QA-Nrm = Analoges Ausgangssignal wie parametriert

QA-Inv = Analoges Ausgangssignal wird invertiert; QAHigh 4 mA und QALow 20 mA

Elektrisches Signal auswählen

Parameter im Menü QxMenü-QATYP auf 4-20 mA setzen

4.3 Spannungsausgang 0-10 V

Parametrierung

Oberer Grenzwert (10 V) setzen

Wert im Menü QAMenü-QAHigh auf Füllstandshöhe in mm setzen (bspw. 500 mm)

Unterer Grenzwert (0 V) setzen

Wert im Menü QAMenü-QALow auf Füllstandshöhe in mm setzen (bspw. 10 mm)

Signal invertieren

Im Menü QAPOL kann das Analogsignal invertiert werden

Parameter im Menü QxMenü-QAPOL auf QA-Inv setzen

QA-Nrm = Analoges Ausgangssignal wie parametriert

QA-Inv = Analoges Ausgangssignal wird invertiert; QAHigh 0V und QALow 10V

Elektrisches Signal auswählen

Parameter im Menü QxMenü-QATYP auf 0-10 V setzen

20

5 Erweiterte Funktionen

5.1 Experten-Modus

Um spezielle Funktionen zu aktivieren, muss zunächst der Experten-Modus eingestellt

werden.

Experten-Modus anmelden

1. Menü PASSW mit den Pfeil-Tasten aufrufen .

2. Passwort 000537 eingeben.

Mit einem falschen Passwort oder durch spannungslos Schalten kann der Experten- Modus wieder verriegelt werden.

5.2 Messwerte filtern

Filterung aktivieren

Glättung des Messwertes z. B. bei welligen Füllstandoberflächen. Bei schnellen Füllstandsäderungen wird der Durch-

schnitt der Messwerte über X Sekunden ausgegeben.

- Parameter im Menü Filter einstellen. Mögliche Werte sind Off, 400 ms, 600 ms, 1.000 ms, 1.400 ms, 2 s, 5 s, 10 s.

Maximum change of level (Plausibilitätsprüfung)

Bei Anwendungen, die durch starke Störeinflüsse am LFP Füllstandsprünge verursachen.

Eingabe der max. Füllstanddynamik in der Anwendung und/oder die maximal

zulässige Änderungsrate des Füllstands.

1. Experten-Modus anmelden, siehe „5.1 Experten-Modus“.

2. Parameter im MenüEXPRT-CONFIG-MaxCol reduzieren.

AnySpd (50 cm/s) (default), 10 cm/s, 5 cm/s, 2 cm/s

Hinweis:

•• MeasMd = HiSpd alle max. Änderungsrate möglich

•• MeasMd = HiAcc max. 10 cm/s

5.3 Automatische Einstellung der Störsignalgrenze

Die Einstellung der Störsignalgrenze (TrsHld) kann in vielen Anwendungen automatisiert vorgenommen werden.

Parametrieren

1. Füllstand von 30 % einstellen.

2. Experten-Modus anmelden, siehe „5.1 Experten-Modus“.

3. Im Menü EXPRT-Pulse-AutoTn ausführen.

Der Sensor ermittelt einen geeigneten Wert für TrsHld.

Hinweis: Diese Einstellung kann nur im Puls-Modus verwendet werden.

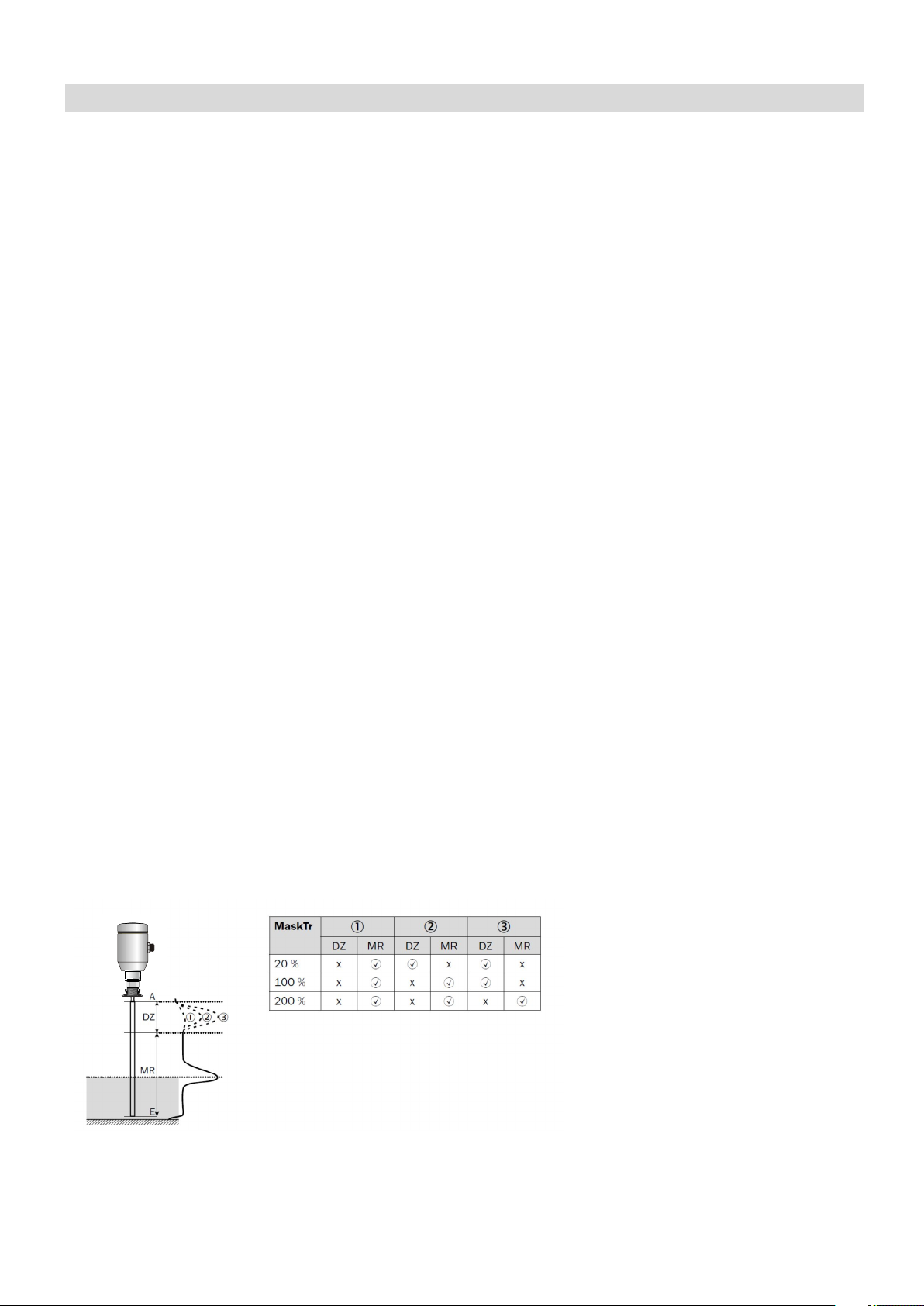

5.4 Ausblenden von Störsignalen in maskierter Zone

Um Störsignale aus dem Bereich oberhalb des maximal zu erwartenden Füllstandsauszublenden, kann eine Zone

maskiert werden (Totzone). Diese Zone beginnt am Prozessanschluss und erstreckt sich bis zum parametrierten Punkt.

Treten innerhalb dieses Bereichs Signalwerte oberhalb des festgelegten Grenzwerts (TrsHld) auf, geht der Sensor in

den sicheren Zustand und der Sensor signalisiert den Fehler !MaskZ.

Parametrierung

1. Experten-Modus anmelden, siehe „5.1 Experten-Modus“.

2. Parameter im Menü EXPRT-Config-MaskZn festlegen.

Hinweis:

Diese Einstellung kann nur im Puls-Modus verwendet werden.

1 Keine/sehr schwache Reflexion

2 Schwache Reflexion (z. B. Spritzwasser)

3 Starke Reflexion (z. B. dicke Schicht Ketchup)

DZ Totzone

MR Aktiver Messbereich

x Keine Detektion/ Messung

ü Detektion/ Messung

Table of contents

Languages:

Other Seli Accessories manuals

Popular Accessories manuals by other brands

BAC

BAC TrilliumSeries DFCV Series Rigging and installation instructions

LU-VE

LU-VE BHDN Installation and maintenance instruction

Sewha

Sewha si 4500 Operation manual

CHRISTIAN LOUBOUTIN

CHRISTIAN LOUBOUTIN LOUBILAB POUCH Quick start user guide

Pfeiffer Vacuum

Pfeiffer Vacuum CCR 361 operating instructions

WAREMA

WAREMA Sensor Precipitation (infrared) Operating and installation instructions

netvox

netvox R718X user manual

DURAVANT

DURAVANT QC Conveyors PF22 Installation, operation & maintenance instructions

JANE

JANE KIDS ZONE 80273 manual

Planet Networking & Communication

Planet Networking & Communication HZS-100E user manual

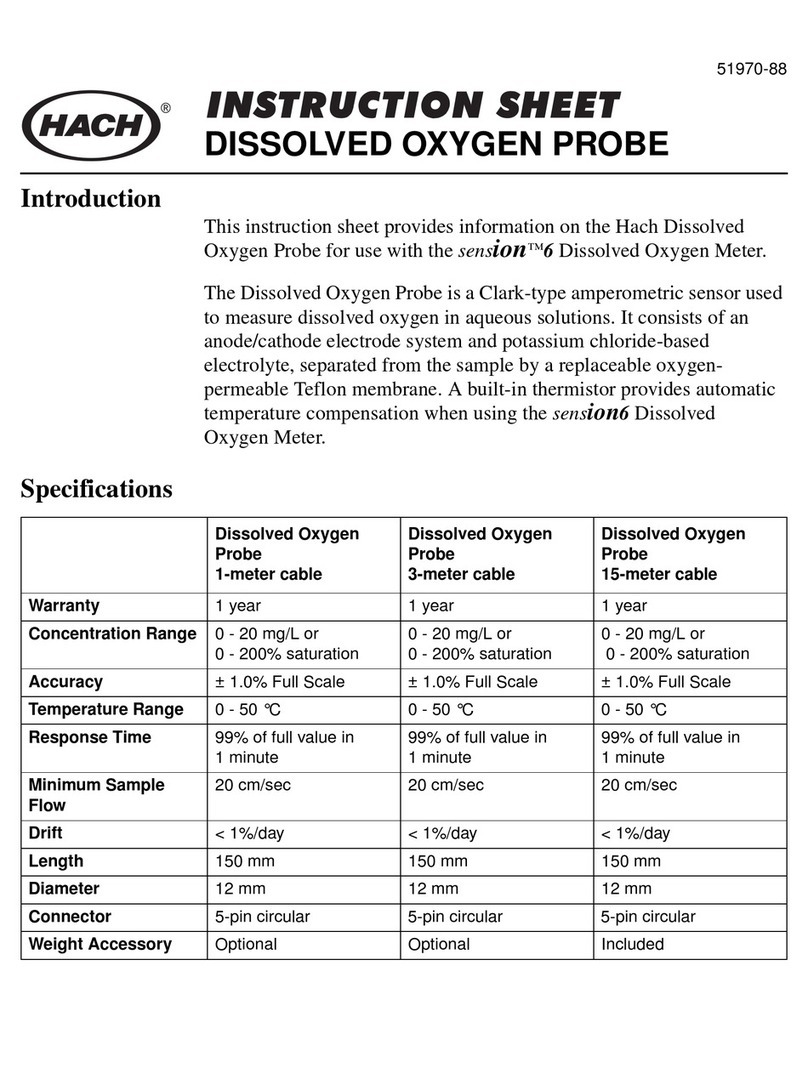

Hach

Hach sension 6 instruction sheet

Autonics

Autonics CR Series manual