63.589.5275.910

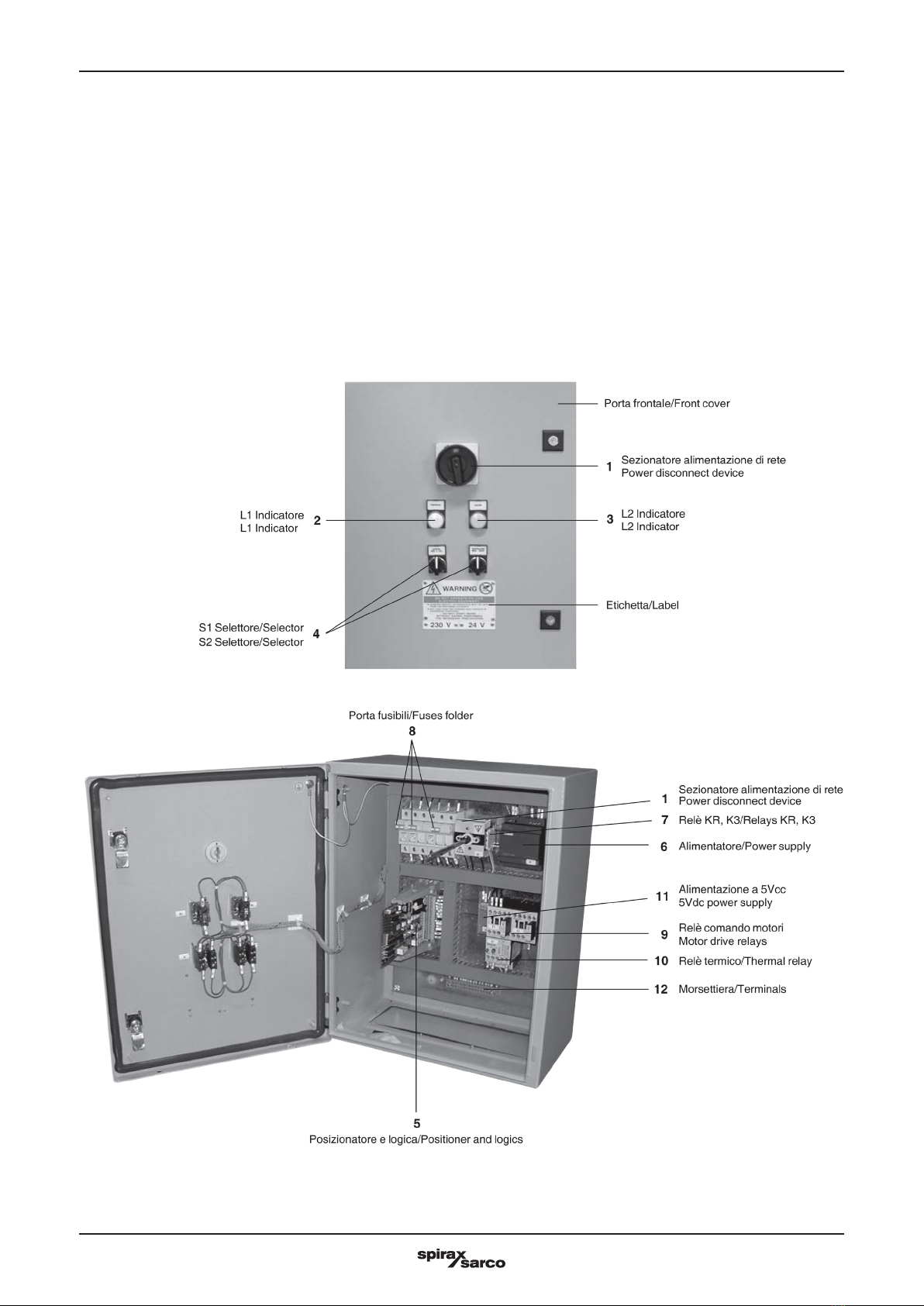

Indicatori a led (dettaglio A)

(ON =

=ACCESI)

LED 1 - (Verde)

ACCESO =

= Sistema funzionante

LED 2 - (Rosso)

Posizione del selettore locale/remoto

ACCESO - Selettore su posizione "Remoto"

SPENTO - Selettore in posizione centrale

INTERMITTENTE - selettore su posizione "Locale"

LED 3 - (Giallo)

ACCESO =

= Il termico del motore (Th) è intervenuto per

surriscaldamento del motore. In questo caso l’attuatore viene bloccato

e viene segnalata un’anomalia. Per ripartire sarà necessario che la

temperatura del motore scenda sotto il limite previsto.

INTERMITTENTE (1 Hz): Problemi su set point di posizione

INTERMITTENTE VELOCE (4 Hz): Problemi sul segnale di

"feedback"

LED 4 - (Rosso)

ACCESO =

= Valvola in posizione aperta

INTERMITTENTE = Valvola comandata in apertura

LED 5 - (Rosso)

ACCESO =

= Valvola in posizione chiusa

INTERMITTENTE =

= Valvola comandata in chiusura

Nota: Se i leds 2,3,4,5 sono tutti accesi ed il led 1 è spento

c’è un guasto sulla carta del posizionatore ed in queste

condizioni sono solo possibili le operazioni manuali.

Leds indicators (detail A)

(ON =

=LIGHTS)

LED 1 - (Green)

ON =

= The unit is working (no failure)

LED 2 - (Red)

Position of local/remote selector.

ON - Selector on "Remote" position

OFF - Selector on central position

FLASHING - Selector on "Local" position

LED 3 - (Yellow)

ON =

= Motor thermoswitch (Th) is opened because the temperature

of the motor is increased beyond a permissible limit. In this case the

actuator is stopped and a thermal fault is given.

To restart it will be necessary that the temperature return under the

limit

FLASHING (1 Hz): Problem on position set point

FAST FLASHING (4 Hz): Problem on feedback signal

LED 4 - (Red)

ON =

= Valve to the OPEN LIMIT position

FLASHING =

= Valve moving towards the OPEN position

LED 5 - (Red)

ON =

= Valve to the CLOSE LIMIT position

FLASHING =

= Valve moving towards the CLOSE position

Note: If leds 2,3,4,5 are ON and Led 1 is OFF there is a

failure on the boards and only the manual operation of

the valve is possibile.

Potenziometri di taratura (dettaglio B)

Ci sono 6 potenziometri sul fronte della carta del posizionatore

che permettono i seguenti aggiustamenti:

PT3 =

= Taratura dello zero del segnale analogico di posizione (4 mA)

(aumenta in senso orario).

PT4 =

= Taratura del guadagno del segnale analogico di posizione

(aumenta in senso orario).

PT5 =

= Taratura di posizione valvola chiusa (0-50%) (orario verso

valvola aperta).

PT6 =

= Taratura di posizione valvola aperta (50-100%) (orario verso

valvola aperta).

PT7 =

= Taratura della banda morta (1/6% della corsa) (aumenta in

senso orario).

PT8 =

= Taratura del tempo pausa di inversione (0,4-10 secondi)

(aumenta in senso orario).

Calibration potentiometers (detail B)

There are 6 potentiometers situated on the front of the positioner

board to allow following adjustments:

PT3 =

= Calibration of the zero of the analog output signal (4 mA)

(clockwise increase).

PT4 =

= Calibration of the gain of analog output signal (clockwise

increase).

PT5 =

= Calibration of the close limit position of the valve (0-50%)

(clockwise towards valve opened).

PT6 =

= Calibration of the open limit position of the valve (50-100%)

(clockwise towards valve opened).

PT7 =

= Calibration of dead band (1/6% of the full valve travel)

(clockwise increase).

PT8 =

= Calibration of the time to invert the motor direction (0,4-10

seconds) (clockwise increase).

Dettaglio A Detail A

Dettaglio A Detail A