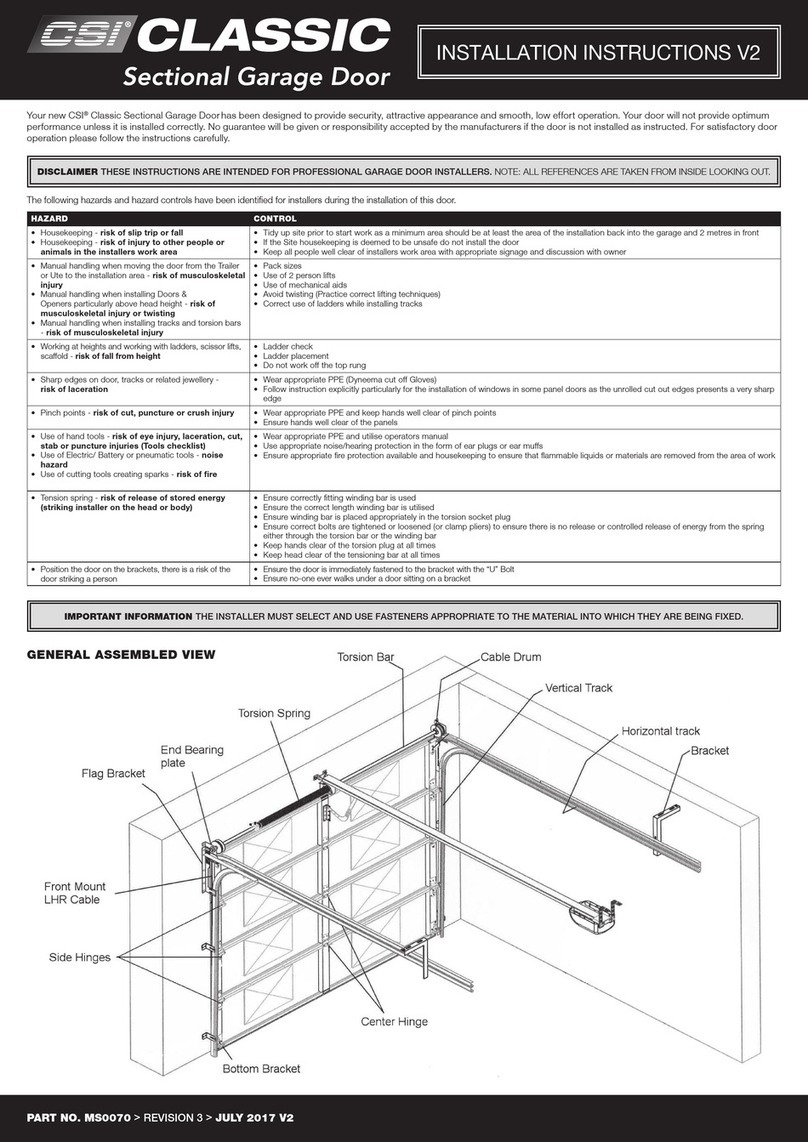

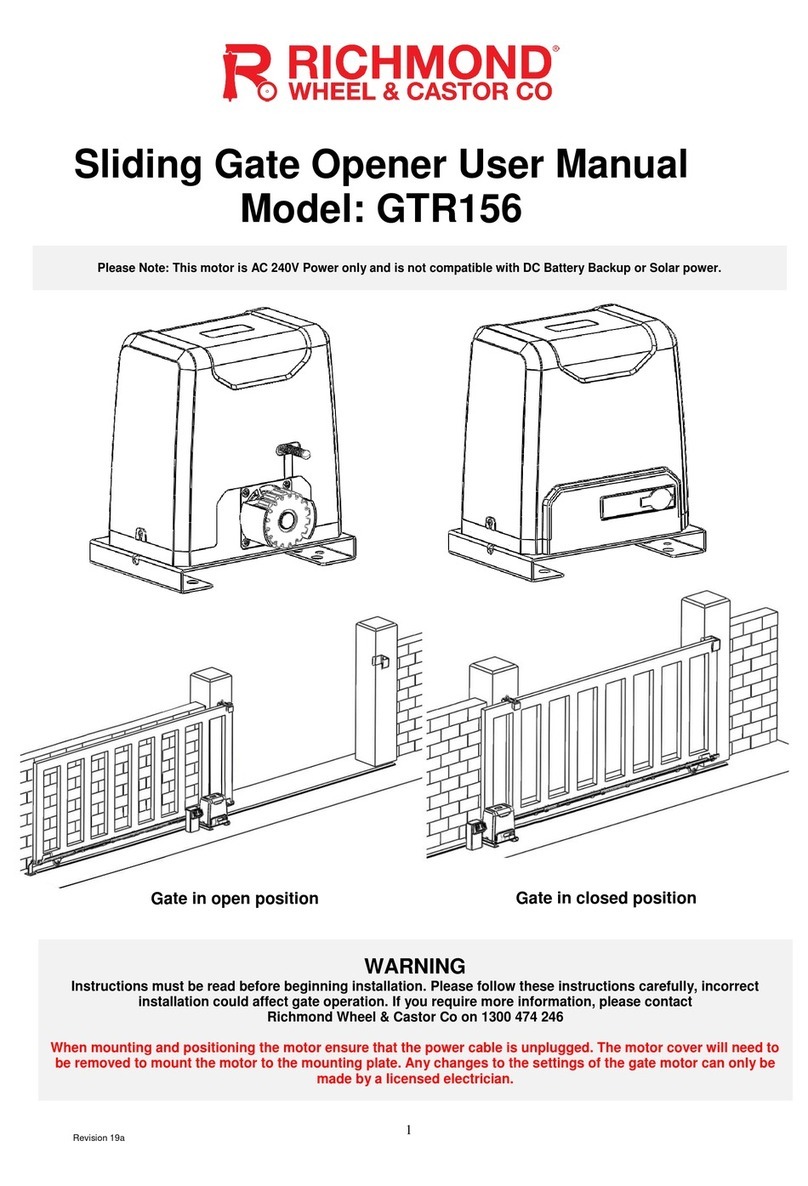

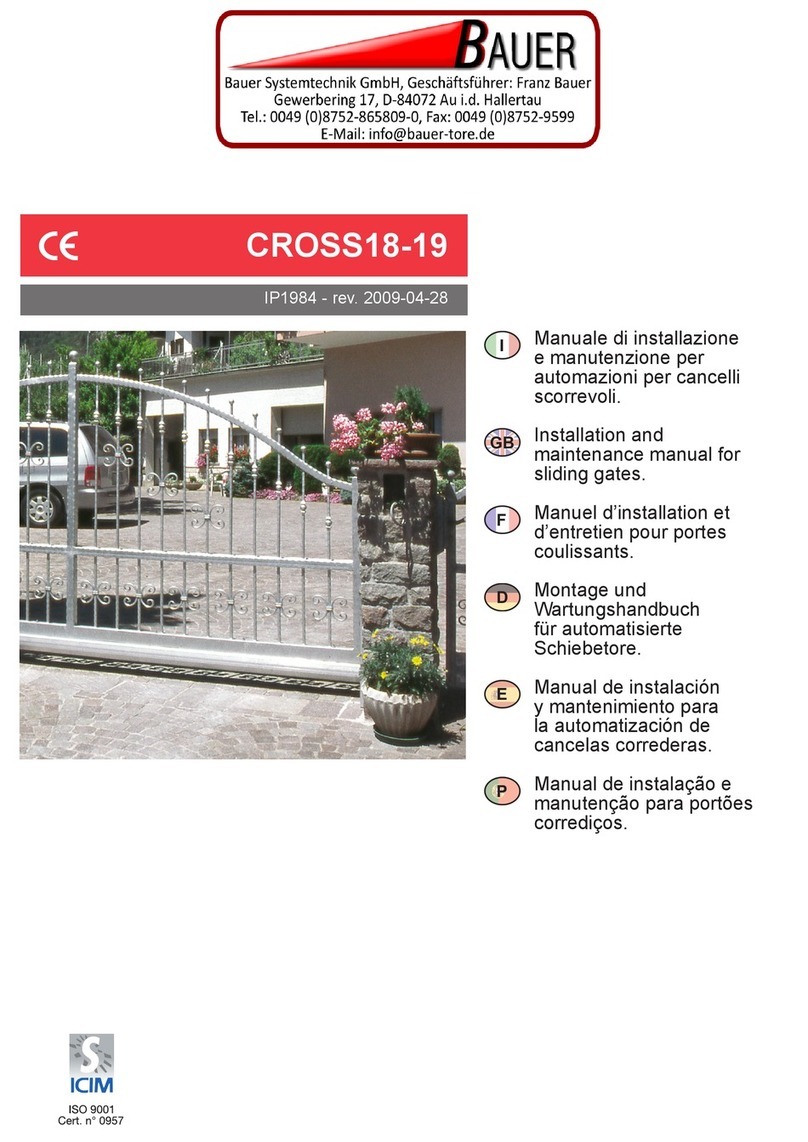

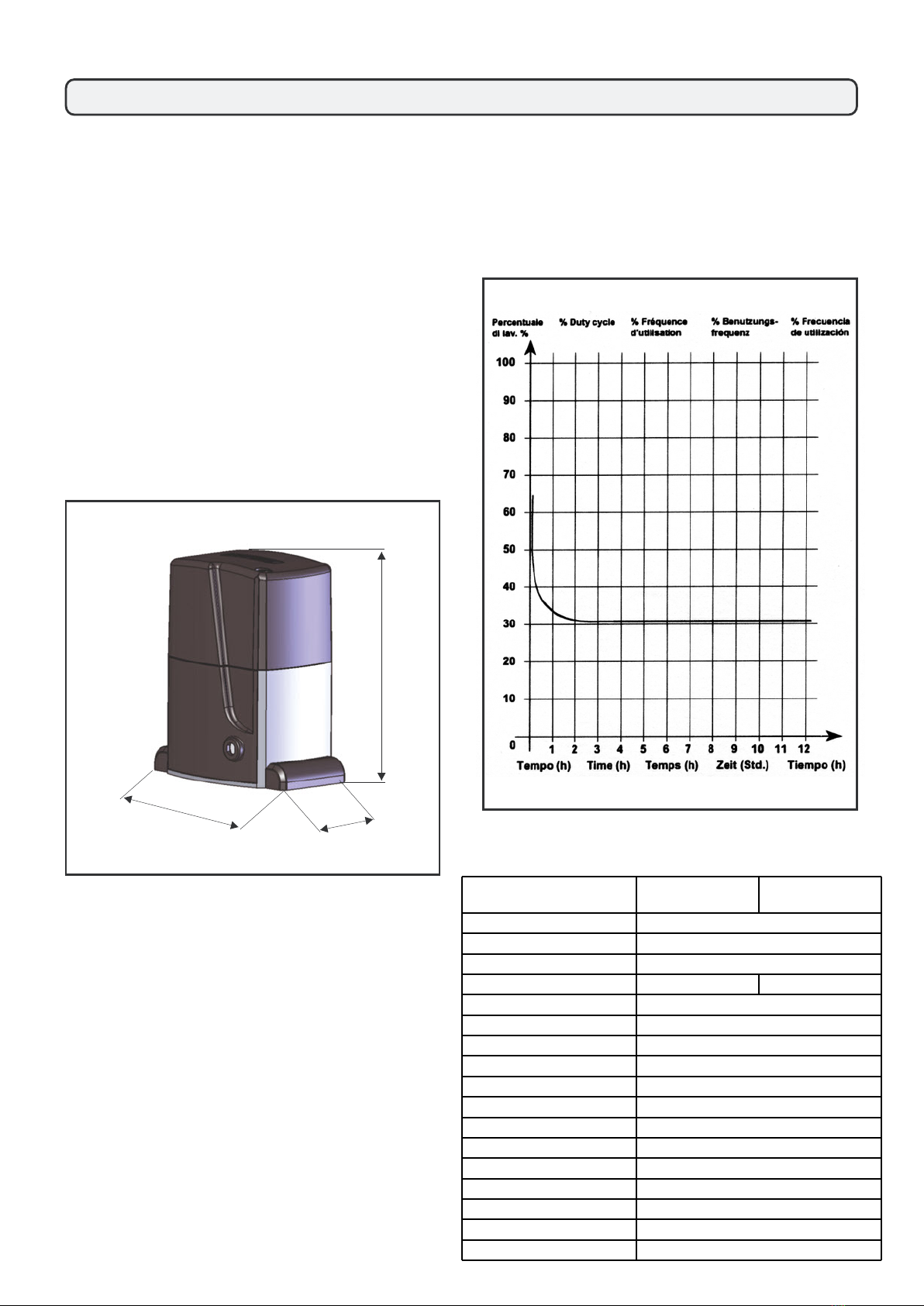

MOTORIDUTTORE PER CANCELLO SCORREVOLE MOD. - AT 2500

DESCRIZIONE

Le automazioni AT 2500 sono ideali per il

controllo di aree di accesso veicolare a medio-alta frequenza

di transito. AT 2500 per cancelli scorrevoli sono

operatori elettromeccanici che trasmettono il movimento

all'anta tramite un pignone a cremagliera accoppiato

opportunamente al cancello scorrevole. Se è stato impostato il

funzionamento automatico, inviando un impulso il cancello si

richiude da solo dopo il tempo di pausa selezionato.

Se è stato impostato il funzionamento semiautomatico, è

necessario inviare un secondo impulso per ottenere la

richiusura.

Un impulso di apertura dato durante la fase di richiusura,

provoca sempre l'inversione del movimento. Un impulso di

stop (se previsto) arresta sempre il movimento. Per il

dettagliato comportamento del cancello scorrevole nelle

diverse logiche di funzionamento, fare riferimento al Tecnico

d'installazione.

Nelle automazioni sono presenti dispositivi di sicurezza

(fotocellule) che impediscono la richiusura del cancello

quando un ostacolo si trova nella zona da loro protetta. Il

sistema garantisce il blocco meccanico quando il motore non

è in funzione e quindi non occorre installare alcuna serratura.

L'apertura manuale è quindi possibile solo intervenendo

sull'apposito sistema di sblocco.

I rnotoriduttori sono dotati di frizioni meccaniche che offrono

la necessaria sicurezza antischiacciamento.

Un comodo sblocco manuale rende manovrabile il cancello in

caso di black-out o disservizio. La segnalazione luminosa

indica il movimento in atto del cancello

Le automazioni AT 2500 se correttamente installate

ed utilizzate garantiscono un elevato grado disicurezza.

Alcune semplici norme di comportamento possono evitare

inoltre inconvenienti accidentali:

- Non sostare e non permettere a bambini, persone o cose di

sostare nelle vicinanze dell'automazione, evitando ancor più

durante il funzionamento.

- Tenere fuori dalla portata dei bambini, qualsiasi altro datore

d'impulso che possa azionare involontariamente l'automazione.

- Non permettere ai bambini di giocare con l'automazione.

- Non contrastare volontariamente il movimento del cancello.

- Evitare che rami o arbusti possano interferire col movimento

del cancello,

- Mantenere efficienti e benvisibili i sistemi di segnalazione luminosa.

- Non tentare di azionare manualmente il cancello se non dopo

averlo sbloccato.

- In caso di malfunzionamenti sbloccare il cancello per consentire

l'accesso ed attendere l'intervento tecnico di personale qualificato.

- Una volta predisposto il funzionamento manuale, prima di

ripristinare il funzionamento normale . togliere alimentazione

elettrica all'impianto

- Non eseguire alcuna modifica sui componenti facenti parte il

sistema d'automazione.

- Astenersi da qualsiasi tentativo di riparazione o d'intervento

diretto e rivolgersi solo a personale qualificato .

- Far verificare almeno semestralmente l'efficienza

dell’automazione, dei dispositivi di sicurezza e del

collegamento di terra da personale qualificato

Leggere attentamente le istruzioni prima di utilizzare il

prodotto e conservarle per eventuali necessità future

NORME GENERALI DI SICUREZZA

FUNZIONAMENTO MANUALE

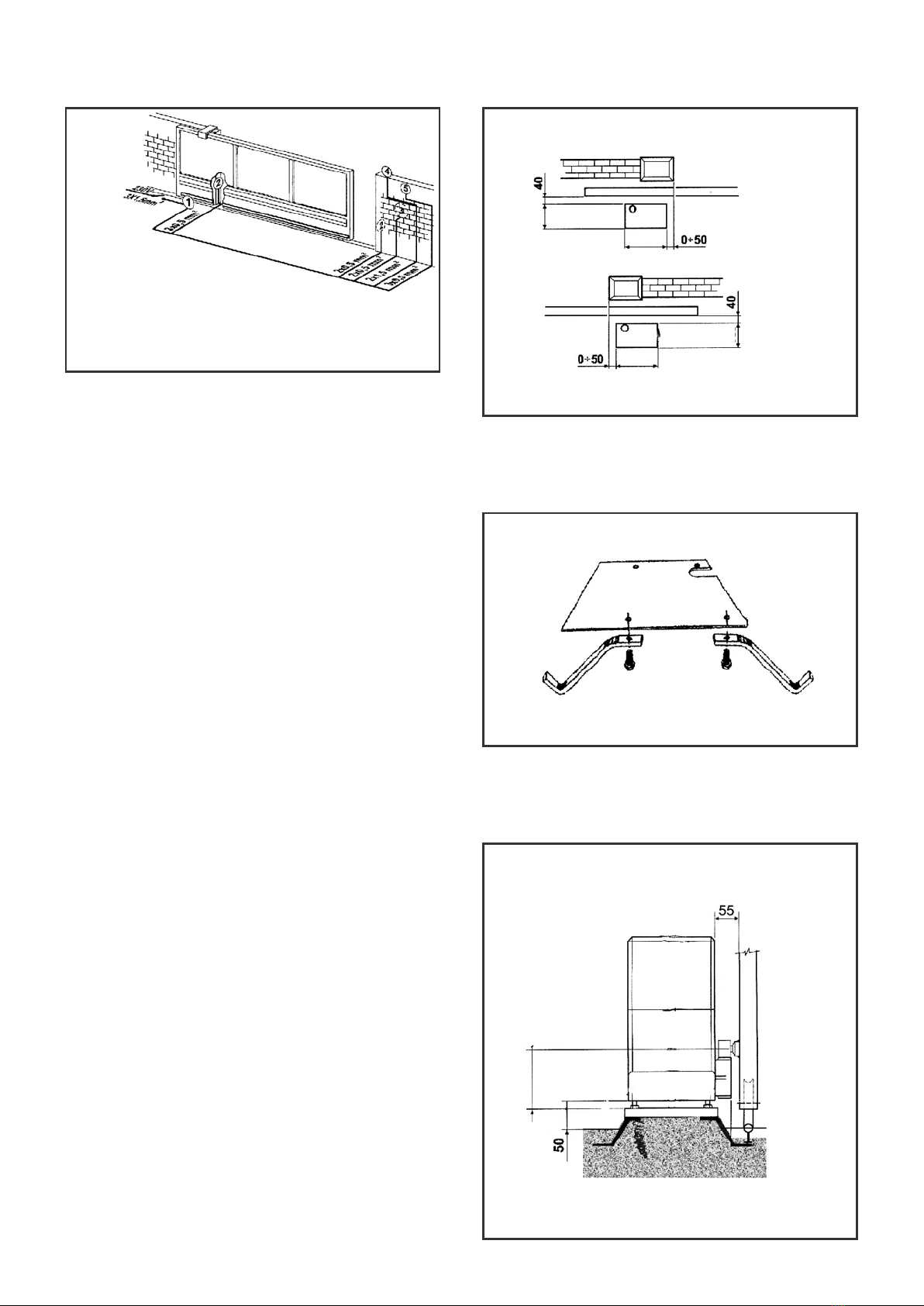

Nel caso sia necessario azionare manualmente il cancello a

causa di mancanza di alimentazione elettrica o disservizio

dell'automazione, è necessario agire sul dispositivo di sblocco

come segue.

SBLOCCOALEVA

-Aprire lo sportello di plastica di protezione dello sblocco.

- Tirare la leva in dotazione nel sistema di sblocco.

- Effettuare manualmente la manovra di apertura e chiusura

del cancello.

RIPRISTINO DEL FUNZIONAMENTO NORMALE

Per evitare che un impulso involontario possa azionare

cancello durante la manovra, prima di ribloccare l'operatore,

togliere alimentazione all'impianto.

SBLOCCOALEVA

- Richiudere la leva nella sua sede.

- Muovere il cancello fino all’ingranamento dello sblocco.

- Richiudere lo sportello di plastica di protezione dello sblocco.

MANUALE D’USO PER L’UTENTE

I dati e le immagini sono puramente indicativi

VDS si riserva il diritto di modificare in qualsiasi momento le caratteristiche dei prodotti

descritti a suo insindacabile giudizio, senza alcun preavviso.

Via Circolare p.i.p. N° 10

65010 Santa Teresa di Spoltore (PE) - ITALY

Tel. +39 085 4971946 - FAX +39 085 4973849