Purgeur de condensats à flotteur

inversé ouvert

Modèle 343

1. Consignes générales de sécurité LA SÉCURITÉ AVANT TOUT!

Pour votre sécurité, nous vous recommandons vivement de prendre toutes les précautions nécessaires avant de commencer à travailler. Vérifiez

que les robinets d’isolement situés avant et après le purgeur sont correctement fermés, que le système n’est pas pressurisé et qu’il se trouve à

température ambiante. Vous devez non seulement utiliser les outils corrects mais également porter l’équipement de protection individuelle adapté

à l’environnement de travail.

Suivez strictement toutes les réglementations de sécurité en vigueur.

Nous vous remercions d’avoir choisi un produit VYC. Pour obtenir le meilleur rendement du produit, veuillez lire attentivement les instructions

suivantes avant de procéder au montage ou à l’entretien.

2. Informations générales concernant le produit

Vérifiez que les spécifications indiquées sur le produit correspondent aux besoins du point de fonctionnement. Vérifiez tout particulièrement

la pression et la température de fonctionnement, le sens d’écoulement du fluide et les dimensions, et retirez les bouchons de protection des

raccordements.

3. Installation

Le point idéal d’installation du purgeur doit avoir les caractéristiques suivantes :

1. Se trouver sur le point bas du point de purge.

2. Se trouver près du point de purge.

3. Être correctement aligné, de façon à ce que le flotteur puisse monter et descendre librement.

4. Il faut prévoir un espace et un éclairage suffisants autour du purgeur pour faciliter les tâches de contrôle et d’entretien périodiques.

5. Il est recommandé d’utiliser un réservoir d’accumulation et un tuyau de purge avant le purgeur pour réduire l’effet de la formation de bouchons

de vapeur et le besoin d’un nettoyage fréquent.

6. Vérifiez la propreté des conduites avant d’installer le purgeur.

7. Retirez les couvercles de protection, puis installez le purgeur dans le système de tuyauteries.

8. Tous les modèles sont fournis d’origine avec montage horizontal et écoulement du fluide dans le sens de la flèche.

9. La plaque signalétique permet d’identifier les conditions de fonctionnement et de montage.

4. Mise au point

Ouvrez quelque peu les robinets d’isolement, laissez le condensat remplir le corps du purgeur pour l’amorcer. Ouvrez ensuite graduellement les

robinets d’isolement.

Vérifiez qu’il n’y a pas de fuites dans l’installation une fois que le purgeur est totalement pressurisé. Lorsque le purgeur est totalement opération-

nel, il convient de vérifier son rendement moyennant les appareils et les méthodes généralement employés dans une centrale.

Installation d’un by-pass:

Le fait d’installer une ligne de dérivation permet de faciliter l’entretien ainsi que le remplacement du purgeur pendant le fonctionnement normal

de la centrale. Cependant, il est important de situer le tuyau de dérivation au-dessus du niveau du purgeur, car, dans le cas contraire, celui-ci se

désamorcerait et ne fonctionnerait plus.

5. Fonctionnement

Ce purgeur fonctionne par l’action d’un flotteur inversé qui se déplace par différence de densité entre le condensat et la vapeur. En présence de

condensat, le flotteur descend, libère l’obturateur du siège et permet l’évacuation du condensat. Lorsque la vapeur entre, le flotteur s’élève et

bloque le passage pour éviter l’entrée des condensats dans la ligne. Cette action se répète cycliquement en éliminant automatiquement l’air et

les condensats accumulés.

SOLUTION DE PROBLÈMES:

A. Le purgeur n’évacue pas:

1. Choix incorrect. Il se peut que la pression différentielle sur le purgeur soit plus élevée que la pression maximale admissible indiquée dans les

spécifications du purgeur. Pour choisir correctement la plage de pression de fonctionnement, consultez le tableau de débit d’évacuation ci-joint.

2. Il se peut que le purgeur soit bloqué par la présence de déchets. Suivez le procédé d’entretien décrit ciaprès.

B. Le purgeur perd de la vapeur sous pression :

1. Il se peut que l’ensemble d’obturation soit usé. Suivez le procédé d’entretien décrit ci-après.

2. Il se peut que le flotteur soit cassé. Suivez le procédé d’entretien décrit ci-après.

3.Il se peut que le purgeur soit désamorcé. Fermez complètement les robinets d’isolement. Puis, ouvrez quelque peu ces derniers, laissez le

condensat remplir le corps du purgeur pour l’amorcer. Ouvrez ensuite graduellement les robinets d’isolement.

C. Le purgeur est ouvert et évacue continuellement le condensat :

La section d’écoulement du fluide est petite. Revoyez le choix du purgeur à l’aide du tableau de débits d’évacuation.

6. Entretien

Important: Attendez que le purgeur soit froid et dépressurisé avant de procéder à son démontage.

Nettoyage:

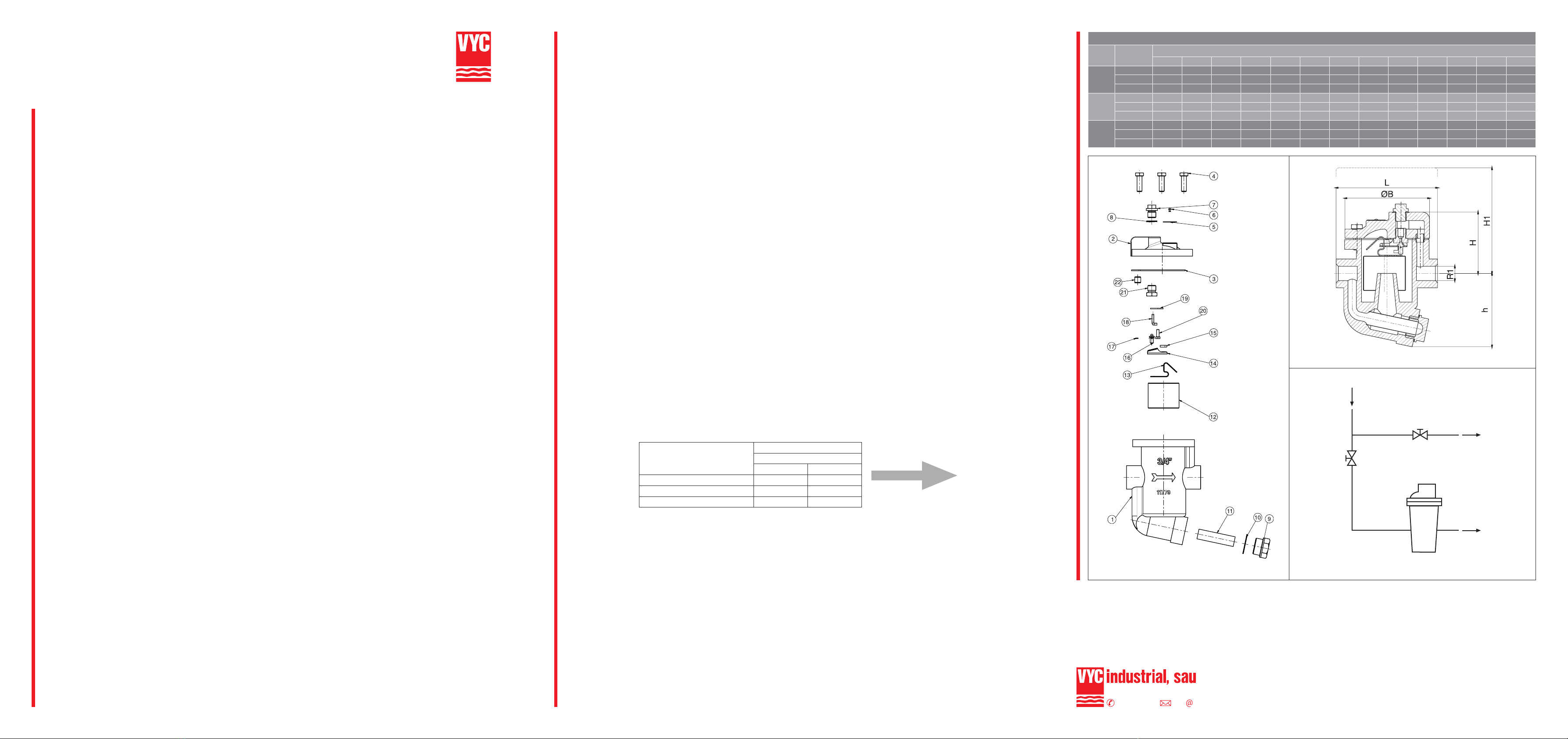

1. Nettoyage du filtre

Dévissez le bouchon (9), puis retirez le filtre (11). Nettoyez-le correctement à l’air comprimé, avec du solvant ou d’autres produits appropriés.

Reposez le filtre (11), enduisez les filetages avec du bisulfure de molybdène ou un autre lubrifiant résistant à de hautes températures. Posez le

joint (10) dans le bouchon (9) et fixez-le sur son emplacement.

2. Nettoyage interne

Démontez le purgeur en dévissant les vis (4) qui assemblent le corps (1) et le couvercle (2). Vérifiez le siège (21) et l’orifice de ventilation situé

sur la partie supérieure du flotteur (12). En cas de besoin, nettoyez-les avec un chiffon doux et un produit non corrosif et non abrasif. Éliminez la

saleté qui pourrait se trouver au fond du corps (1). Remplacez le joint (3) et remontez le purgeur.

Remplacement des pièces usées:

Démontez le purgeur en dévissant les vis (4) qui assemblent le corps (1) et le couvercle (2). Vérifiez tout particulièrement le siège (21) et l’obtura-

teur (16). Contrôlez que tout le mécanisme de levage et d’obturation (12) à (19) fonctionne correctement. En cas de besoin, remplacez les pièces

usées en prenant soin de maintenir l’obturateur (16) toujours appuyé contre le siège (21). Vérifiez que l’ensemble flotteur-obturateur se déplace

librement. Remplacez le joint (3) et remontez le purgeur.

7. Pièces de rechange

Il est important de n’utiliser que des pièces de rechange d’origine VYC.

Tous les composants du purgeur sont fabriqués en matériaux recyclables, soigneusement sélectionnés pour leur résistance à l’usure, à la

température et à la corrosion.

Facteur de correction

Au moment de l’évacuation, la température du condensat est équivalente à celle de la vapeur; c’est la raison pour laquelle la capacité réelle du

purgeur est plus faible concernant le débit d’évacuation de condensat selon le tableau de débits. C’est pourquoi il faut appliquer un facteur de

correction au débit d’évacuation requis.

Guide pour le choix du purgeur

Choisir la première taille de purgeur qui englobe, à la pression différentielle de fonctionnement, le débit d’évacuation requis multiplié par un facteur

de correction de 2 à 3.

Par exemple:

- Pression d’entrée: 4 bar.

- Contre-pression: 1 bar.

- Débit d’évacuation requis: 150 kg/h.

- Facteur de correction: 2.

- Débit d’évacuation à choisir: 300 kg/h. (2 x 150 kg/h).

Il faudra choisir le Mod. 343 de 3/4” pour une pression différentielle maximale de 4 bar. Mod. 343

Purgeurs | ITC

Avenc del Daví, 22 Pol. Ind. Can Petit 08227 TERRASSA (Barcelona) SPAIN

www.vycindustrial.com

CHAMP D’APPLICATION

FACTEUR DE CORRECTION

PRESSION

CONSTANTE VARIABLE

Processus de chauffage 2 3

Collecteur de condensats 1,5 1,5

Lignes de vapeur 1,5 1,5

DEBITS D’EVACUATION EN CONDENSATS EN kg/h

R1

PRESSION DI-

FFERENTIELLE

MAXIMALE

EN bar

PRESSION DIFFERENTIELLE EN bar

0,5 1 2 3 4 5 6 7 8,5 10 11 12,5 14

1/2"

11 40 80 125 140 180 190 210 225 245 260 280

8,5 65 115 180 215 250 265 280 290 300

4 110 160 210 250 280

3/4"

12,5 65 115 180 215 250 270 290 310 330 360 375 390

8,5 120 180 250 290 330 360 380 400 430

4 160 225 310 350 410

1"

14 65 125 200 265 310 340 385 420 450 485 500 530 565

8,5 190 330 490 600 660 725 785 830 860

4 265 430 640 800 890

Purgeur installé sur un niveau inférieur à celui du récipient ou de la tuyauterie

à purger

Ligne de dérivation

(au-dessus du niveau du purgeur)

Vanne by-pass (en option)

Robinet d’isolement