PR500

17

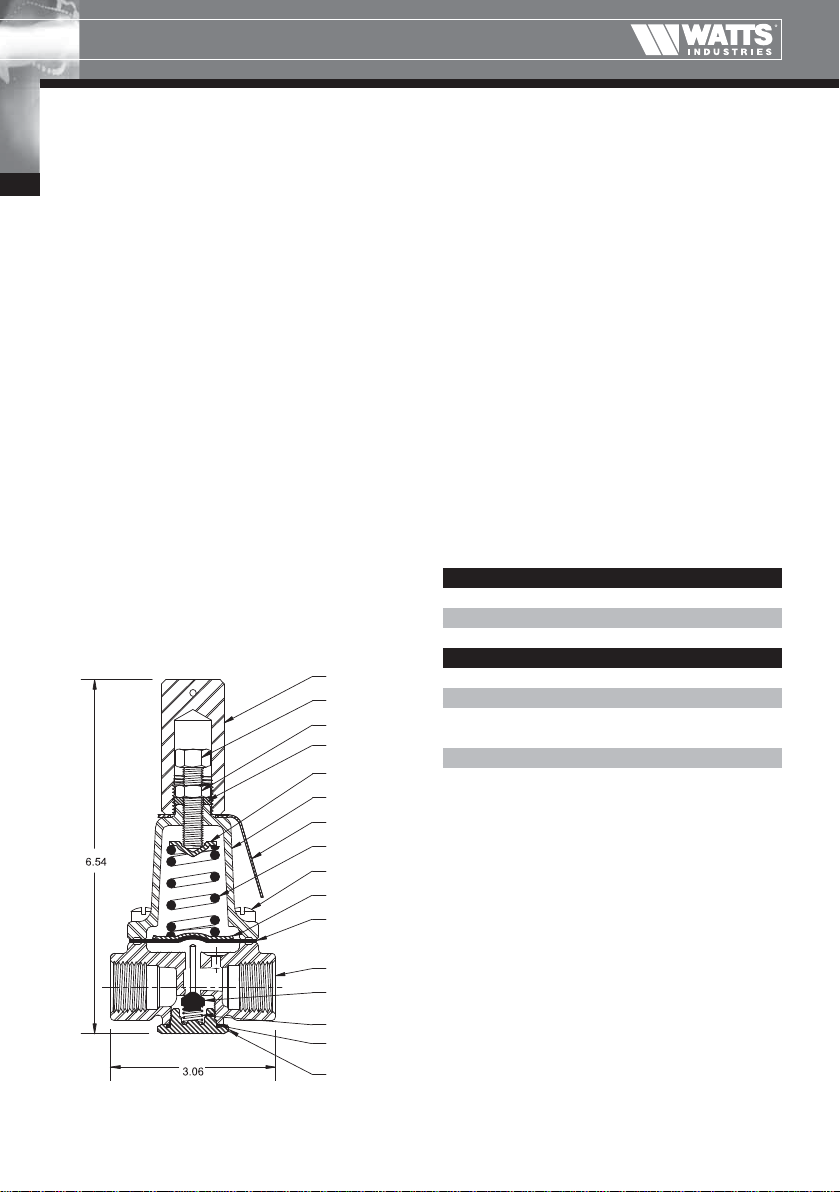

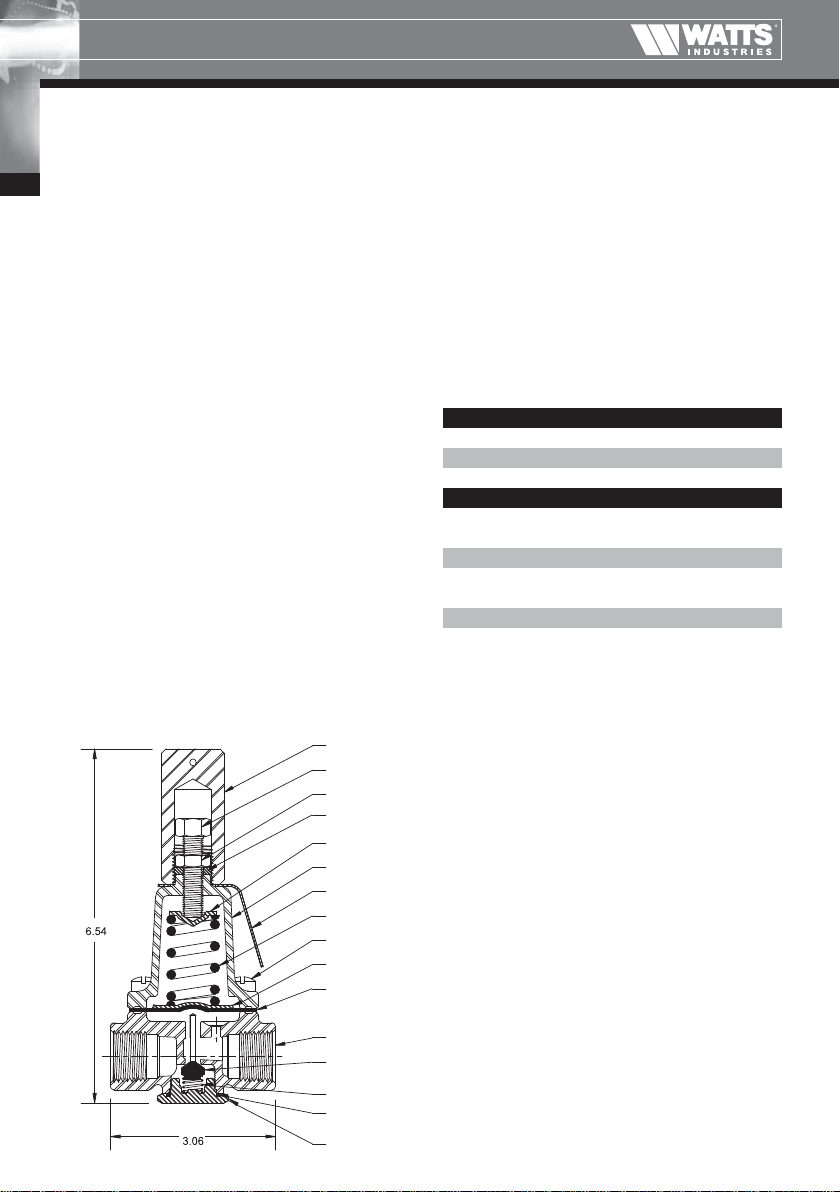

Position de la vanne

Les vannes standard sont montées

horizontalement et suivent le plan horizontal

des canalisations.

Les vannes standard DN 50 au DN 150

peuvent être installées verticalement fluide

montant. Les vannes standard DN 200 et

au-delà, ne peuvent pas être installées

verticalement, elles doivent être modifiées

en usine. S’agissant d’une exécution

spéciale, cette demande doit être faite avant

la commande de la vanne auprès de votre

fournisseur.

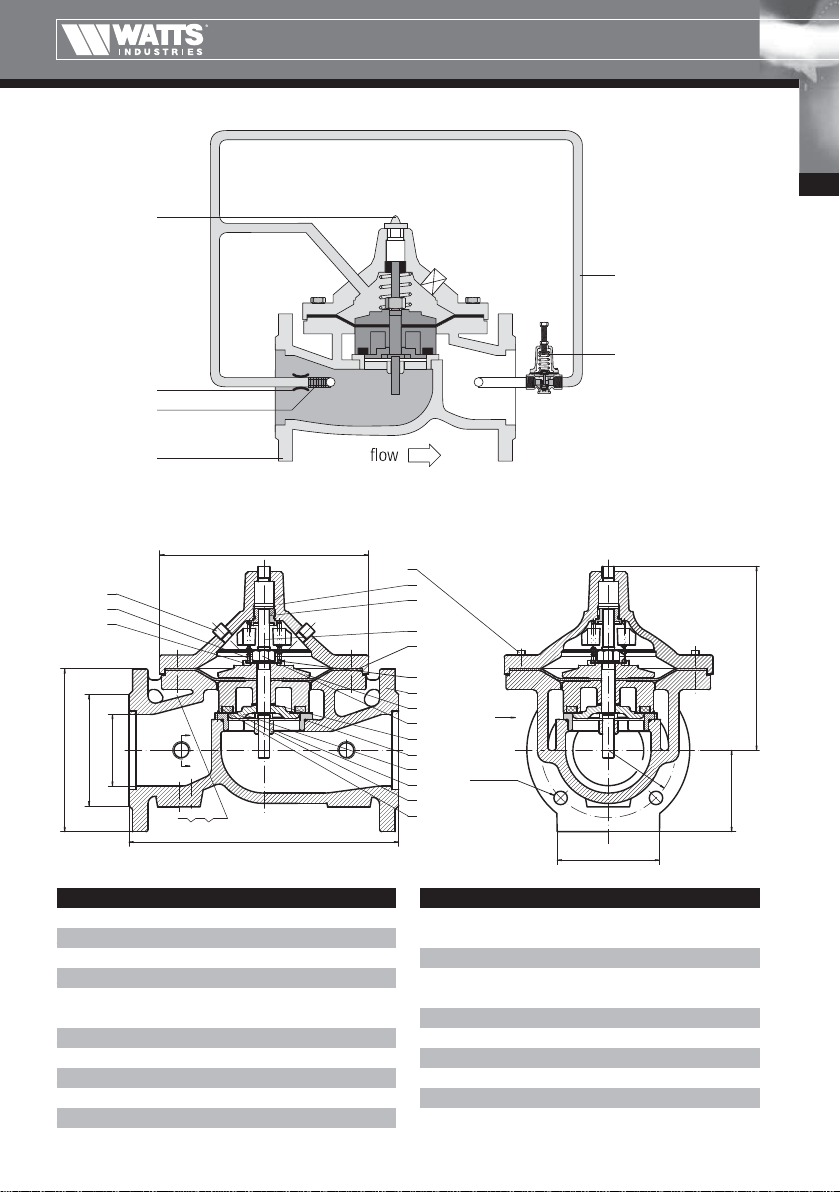

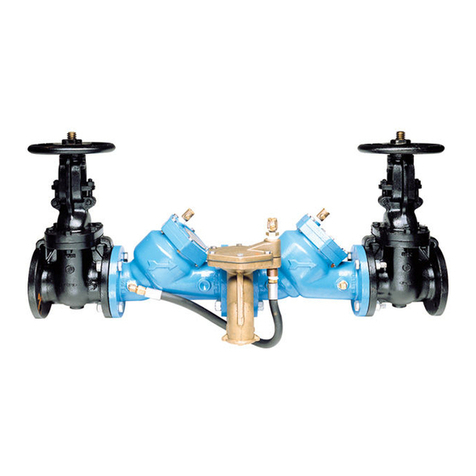

Rinçage

La canalisation doit être rincée correctement

avant le montage de la vanne (et du filtre).

Le sens du fluide est indiqué par la flèche

de direction moulée dans la fonte, il doit être

impérativement respecté. Utiliser les œillets

de levage prévus pour le montage sur la

canalisation. La vanne ne doit en aucun cas

être soulevée au niveau des tubes du circuit

pilote.

Fermer les vannes d’isolement amont et

aval.

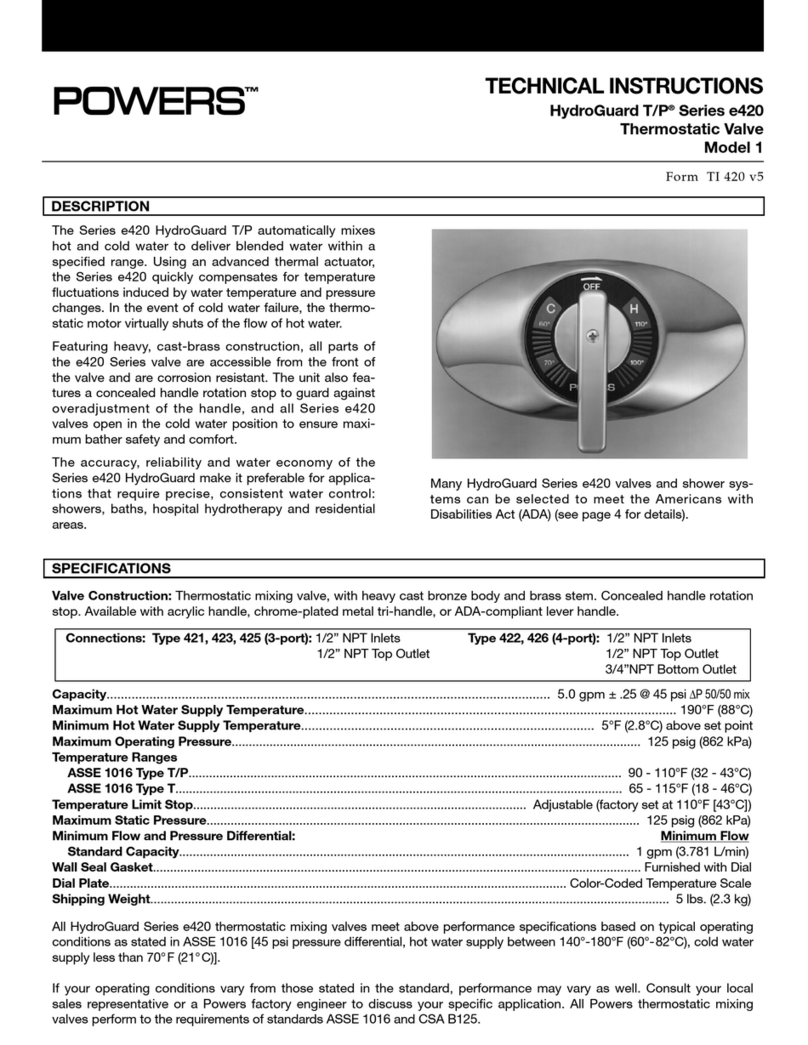

Mise en service

Les étapes suivantes doivent être suivies

scrupuleusement pour mettre les PR500 en

service, de manière contrôlée – respectez

des intervalles de temps suffisants pour

permettre à la vanne de réagir aux

modifications de réglage effectuées et au

système de se stabiliser.

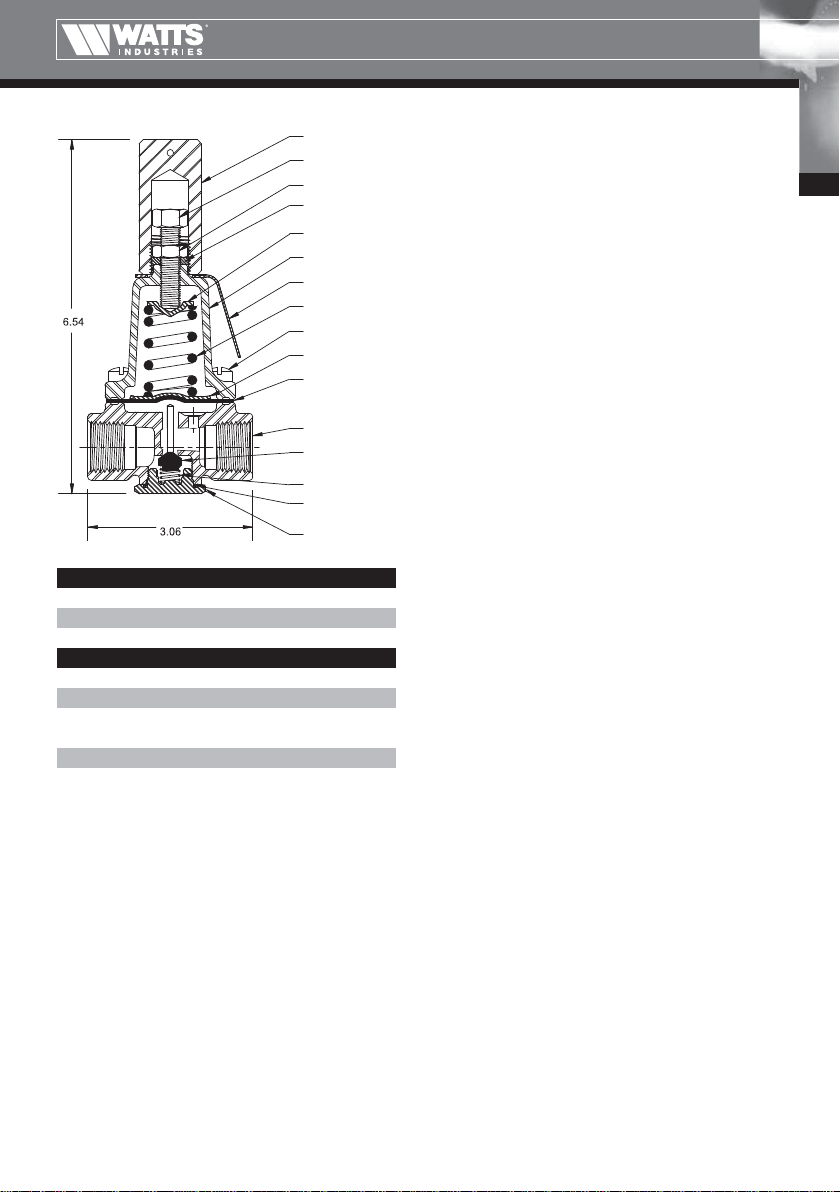

1. Sur le pilote de commande, le ressort doit

être détendu en desserrant l’écrou de

fixation et en tournant la vis de réglage

dans le sens anti-horaire, jusqu’à ce

qu’elle soit pratiquement sortie de son

logement. Cela correspond à la valeur de

réglage de la pression aval la plus basse

(A partir de cette position, le régleur

pourra graduellement augmenter la

pression jusqu’à la valeur souhaitée).

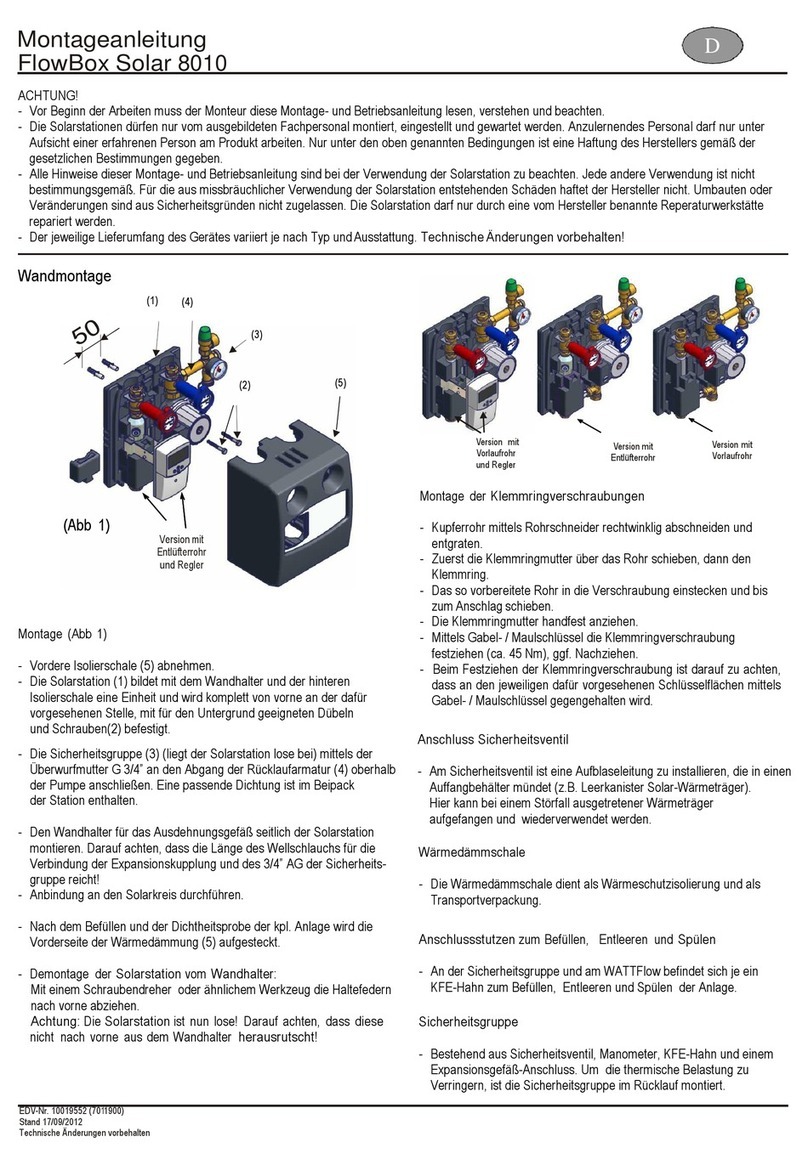

2. Ouvrir lentement la vanne d’isolement

AMONT en la tournant de 1-3 tours afin

de remplir, sous contrôle, le réducteur

de pression. Ce dernier commence à se

fermer. Purger l’air de la vanne PR500 à

l’aide du robinet de purge prévu à cet effet

sur le couvercle du réducteur.

3. Finir d’ouvrir complètement la vanne

d’isolement AMONT. Ouvrir ensuite

lentement et partiellement la vanne

d’isolement AVAL afin de créer une

circulation d’eau. Procéder au réglage de

la pression finale souhaitée en aval,

en tournant la vis de réglage du pilote

de commande dans le sens horaire.

Contrôler la pression aval à l’aide d’un

manomètre.

4. La vanne d’isolement AMONT peut être

ouverte encore plus, quand la pression

AVAL souhaitée est obtenue. Il est

recommandé de remplir lentement le

circuit aval afin d’en purger l’air et éviter

les coups de bélier.

5. Dans le cas où le circuit aval est déjà

en eau et sous pression au moment du

montage (pas de bruit d’écoulement dans

le circuit de commande), la pression

de sortie du réducteur pourrait être

supérieure à la pression de réglage du

pilote de commande. Dans ce cas, il est

recommandé d’installer, entre le réducteur

de pression et la vanne d’isolement

aval, un robinet de purge. Maintenir la

vanne d’isolement aval fermée et ouvrir

ce robinet de purge afin de créer une

circulation d’eau et obtenir une chute de

pression.

6. Prendre le temps nécessaire à la

stabilisation du système. La vanne

d’isolement AVAL peut alors être

complètement ouverte. Ouvrir un point de

puisage sur l’aval. Refermez le point de

puisage.

FRANÇAIS