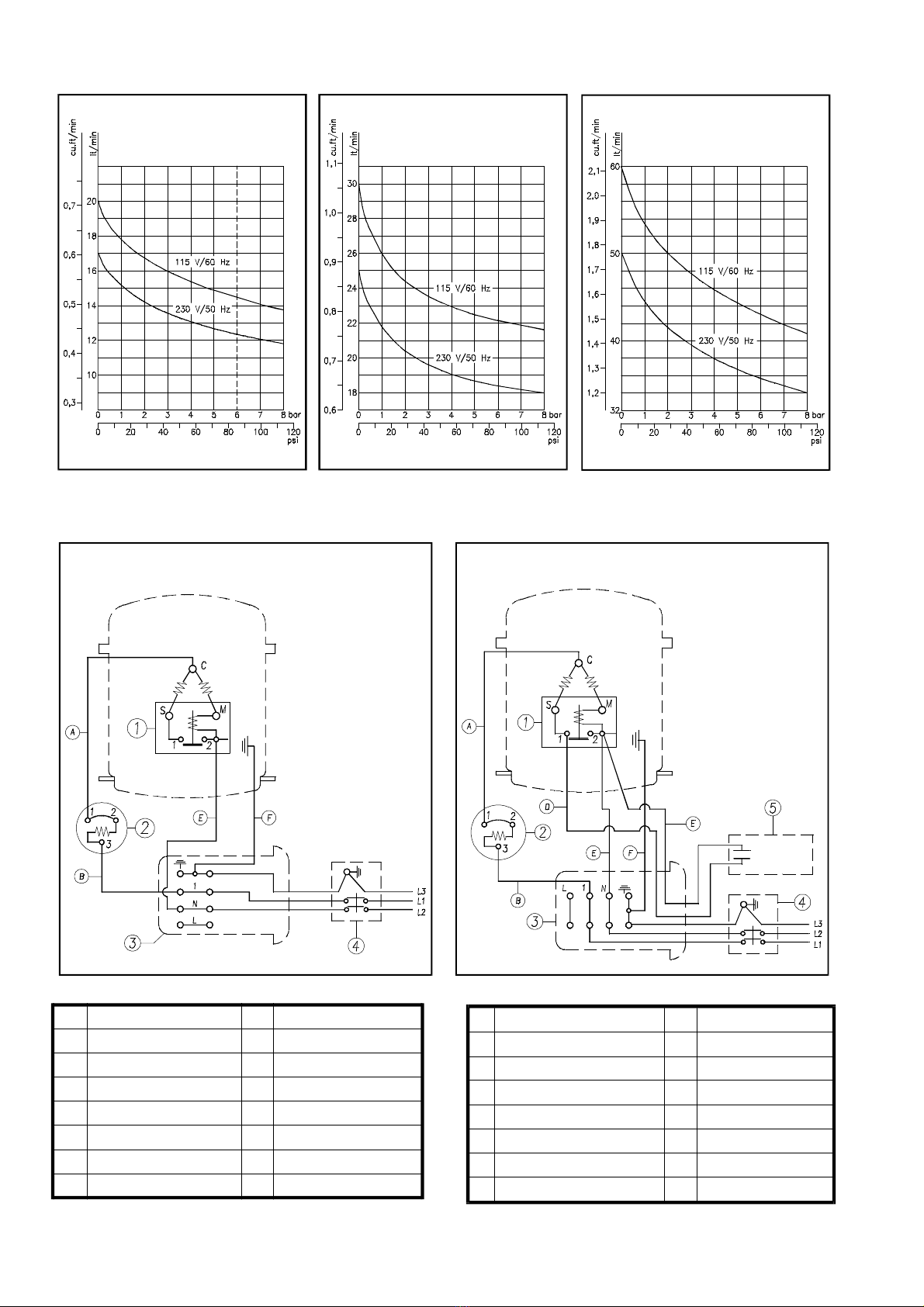

2Specifiche tecniche

2.1Dati tecnici

2Technical specifications

2.1Technical data

7

Modello

Model

Volt/Hz

1ph ±10%KW - AMPLt/min.

C.F./min

Bar

Psi

Lt.

Gal.

dB(A)1m

dB(A)40"

15 A 230/500,13 - 11761,5 38

115/600,14 - 1,90,72 850,4 38

15 D230/500,13 - 1 176 4 38

115/600,14 - 1,90,72 851,05 38

15 TC230/500,13 - 1 1763,5 38

115/600,14 - 1,90,72 850,93 38

15 TDC230/500,13 - 1 1763,5 38

115/600,14 - 1,90,72 850,93 38

15 EXPORT A 230/500,13 - 11761,5 38

115/600,14 - 1,90,72 850,4 38

30/4 230/500,19 - 1,4258 4 40

115/600,2 - 2,61,05120 1,0540

30 HA230/500,19 - 1,4258 4 40

115/600,2 - 2,61,05120 1,0540

30D230/500,19 - 1,4258 4 40

115/600,2 - 2,61,05120 1,0840

30 TC230/500,19 - 1,42583,5 40

115/600,2 - 2,61,05120 0,9340

30 TDC230/500,19 - 1,42583,5 40

115/600,2 - 2,61,05120 0,9340

30/6230/500,19 - 1,4258 6 40

115/600,2 - 2,61,05120 1.5840

30/12230/500,19 - 1,4258 6 40

115/600,2 - 2,61,05120 1,5840

50 D230/500,34 - 2,45083,5 43

115/600,4 - 4,82,1 120 0,9343

50 TC230/500,34 - 2,45083,5 43

115/600,4 - 4,82,1 120 0,9343

50 TDC230/500,34 - 2,45083,5 43

115/600,4 - 4,82,1 120 0,9343

50/9230/500,34 - 2,4508 9 43

115/600,4 - 4,82,1 120 2,3743

50/12230/500,34 - 2,4508 6 43

115/600,4 - 4,82,1 120 1,5843

50/15230/500,34 - 2,4508 1543

115/600,4 - 4,82,1 120 3,9643

50/24230/500,34 - 2,4508 2443

115/600,4 - 4,82,1 120 6,3443

50 S230/500,34 - 2,4508 1043

115/600,4 - 4,82,1 120 2,6443

100/24230/500,68 - 4,80100 824 47

115/600,80 - 9,604,20 120 6,34 47

100/50230/500,68 - 4,80100 850 47

115/600,80 - 9,604,20 120 13 47

150/50230/501,02 - 7,20150 850 49

115/60120 - 14,406,30120 13 49

200/100 230/50 1,36 - 9,6 200 8100 49

115/601,6 - 19 8,60120 26,449