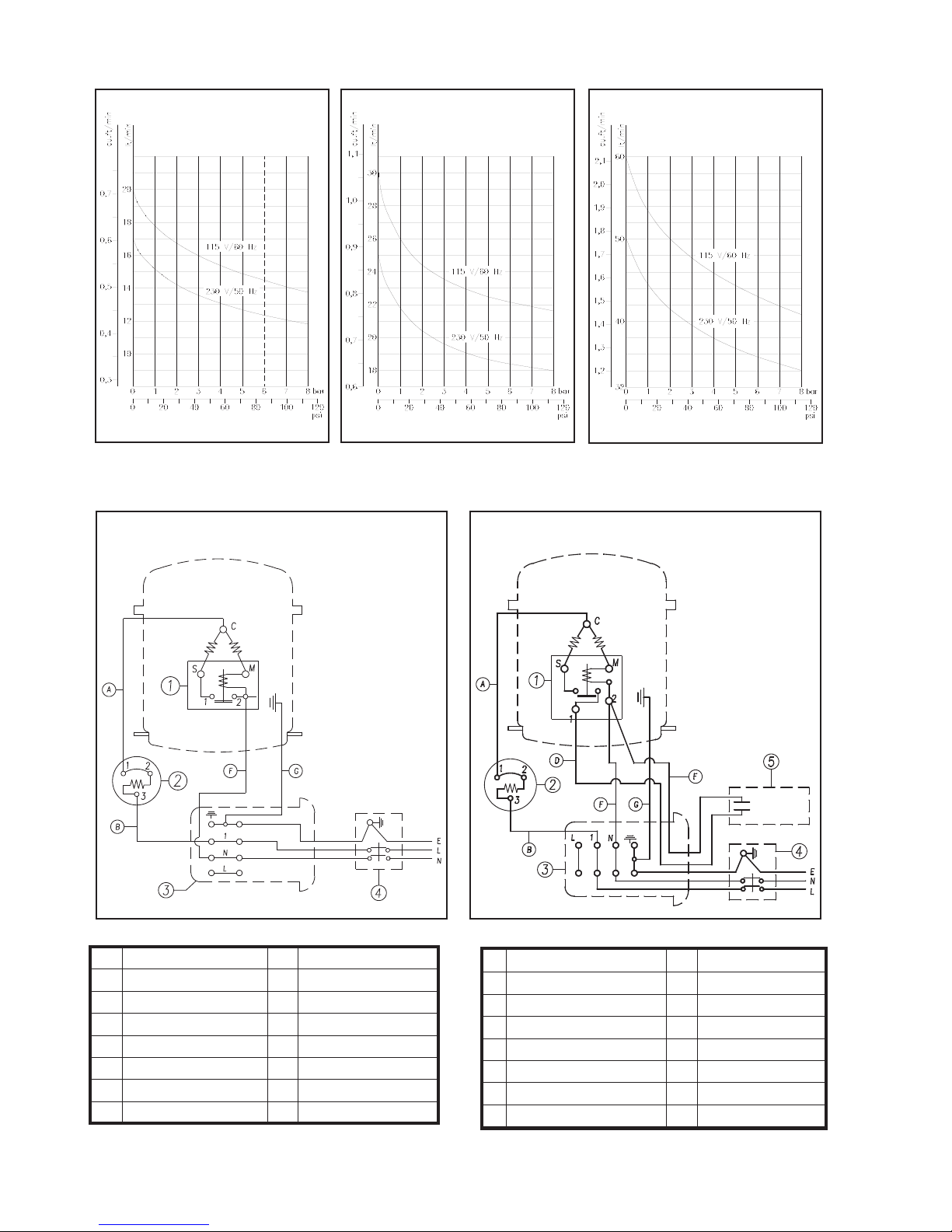

2Technical specifications

2.1 Technical data

2Technische Spezifikationen

2.1 Technische Daten

7

Model

Modell

Volt/Hz

1ph ±10% KW - AMP Lt/min.

C.F./min

Bar

Psi

Lt.

Gal.

dB(A)1m

dB(A)40"

15 A 230/50 0,13 - 1 17 6 1,5 30

115/60 0,15 - 1,9 0,60 87 0,4 30

15 D 230/50 0,13 - 1 17 6 4 30

115/60 0,15 - 1,9 0,60 87 1,05 30

15 TC 230/50 0,13 - 1 17 6 3,5 30

115/60 0,15 - 1,9 0,60 87 0,9 30

15 TDC 230/50 0,13 - 1 17 6 3,5 30

115/60 0,15 - 1,9 0,60 87 0,9 30

15 EXPORT A 230/50 0,13 - 1 17 6 1 30

115/60 0,15 - 1,9 0,60 87 0,26 30

30/4 230/50 0,19 - 1,4 25 8 4 40

115/60 0,23 - 2,6 0,88 116 1,05 40

30 HA 230/50 0,19 - 1,4 25 8 4 40

115/60 0,23 - 2,6 0,88 116 1,05 40

30D 230/50 0,19 - 1,4 25 8 4 40

115/60 0,23 - 2,6 0,88 116 1,08 40

30 TC 230/50 0,19 - 1,4 25 8 3,5 40

115/60 0,23 - 2,6 0,88 116 0,9 40

30 TDC 230/50 0,19 - 1,4 25 8 3,5 40

115/60 0,23 - 2,6 0,88 116 0,9 40

30/6 230/50 0,19 - 1,4 25 8 6 40

115/60 0,23 - 2,6 0,88 116 1,58 40

30/12 230/50 0,19 - 1,4 25 8 6 40

115/60 0,23 - 2,6 0,88 116 1,58 40

50 D 230/50 0,34 - 2,4 50 8 6 40

115/60 0,4 - 4,8 1,77 116 1,58 40

50 TC 230/50 0,34 - 2,4 50 8 3,5 40

115/60 0,4 - 4,8 1,77 116 0,9 40

50 TDC 230/50 0,34 - 2,4 50 8 3,5 40

115/60 0,4 - 4,8 1,77 116 0,9 40

50/6 230/50 0,34 - 2,4 50 8 6 40

115/60 0,4 - 4,8 1,77 116 1.58 40

50/9 230/50 0,34 - 2,4 50 8 9 40

115/60 0,4 - 4,8 1,77 116 2,37 40

50/12 230/50 0,34 - 2,4 50 8 6 40

115/60 0,4 - 4,8 1,77 116 1,58 40

50/15 230/50 0,34 - 2,4 50 8 15 40

115/60 0,4 - 4,8 1,77 116 4 40

50/24 230/50 0,34 - 2,4 50 8 24 40

115/60 0,4 - 4,8 1,77 116 6,3 40

50 S 230/50 0,34 - 2,4 50 8 10 40

115/60 0,4 - 4,8 1,77 116 2,64 40

100/24 230/50 0,68 - 4,80 100 8 24 47

115/60 0,80 - 9,60 3,53 116 6,3 47

100/50 230/50 0,68 - 4,80 100 8 50 47

115/60 0,80 - 9,60 3,53 116 13 47

150/50 230/50 1,02 - 7,20 150 8 50 49

115/60 1,20 - 14,40 5,30 116 13 49

200/100 230/50 1,36 - 9,6 200 8 100 49

115/60 1,6 - 19 7,06 116 26,4 49