Wigam DIP Troubleshooting guide

Sistemi e strumenti per condizionamento e refrigerazione

Air conditioning and refrigeration systems and instruments

Anlagen und Geräte für Klima- und Kälteanlagen

Systèmes et instruments pour conditionnement et refrigération

Sistemas e instrumentos para el acondicionamiento y refrigeración

Numero di serie

Serial number

Seriennummer

Numéro de série

Número de serie

DIP

MV

RB

Pompe per alto vuoto

Istruzioni d'uso e manutenzione

High vacuum pumps

User and service manual

Hochvakuumpumpen

Betriebs- und Wartungsanleitung

Pompes à haut vide

Mode d'emploi et maintenance

Bombas de alto vacío

Instrucciones de uso y mantenimiento

DIP251

DIP401

MV3

MV6

Pompe monostadio per alto vuoto

Single stage high vacuum pumps

Einstufige Hochvakuumpumpen

Pompes à haut vide un étage

Bombas de alto vacío, simple efecto

DIP252

DIP402

MV3/2

MV6/2

MV12/2

RV25B

Pompe bistadio per alto vuoto

Dual stage high vacuum pumps

Zweistufige Hochvakuumpumpen

Pompes à haut vide deux étages

Bombas de alto vacío, doble efecto

Prodotto da

Made by

Hersteller

Produit par

Fabricado por

WIGAM srl

Loc. Spedale, 10/B

52018 Castel S. Niccolò (AR) ITALY

Tel. ++39 0575 - 5011 (r.a.)

Fax ++39 0575 - 501200

www.wigam.com

Re:IU01

Realizzazione: WIGAM srl

Stampa: Arti Grafiche Cianferoni - Stia (Ar)

8aedizione, febbraio 2002

ITALIANO

Istruzioni d'uso e manutenzione

5

Indice

1. Introduzione alle pompe per alto vuoto WIGAM.....................................................................................7

1.1 Caratteristiche generali ................................................................................................................................7

1.2 La valvola zavorratrice.................................................................................................................................7

2. Installazione ...............................................................................................................................................7

2.1 Carica di olio ................................................................................................................................................7

2.2 Collegamento dell'aspirazione.....................................................................................................................7

2.3 Scarico dei vapori ........................................................................................................................................7

2.4 Collegamento elettrico .................................................................................................................................8

2.5 Precauzioni generali ....................................................................................................................................8

3. Uso della pompa ........................................................................................................................................8

3.1 Avviamento della pompa..............................................................................................................................8

3.2 Arresto della pompa.....................................................................................................................................8

4. Manutenzione ordinaria.............................................................................................................................8

4.1 Lubrificazione...............................................................................................................................................8

4.2 Sostituzione dell'olio ....................................................................................................................................9

5. Manutenzione straordinaria ......................................................................................................................9

5.1 Norme di smontaggio...................................................................................................................................9

Parti di ricambio ................................................................................................................................................34

DIP401 ................................................................................................................................................................ 35

DIP402 ................................................................................................................................................................ 35

DIP251 ................................................................................................................................................................ 36

MV3 ................................................................................................................................................................... 36

MV6 ................................................................................................................................................................... 37

DIP252 ................................................................................................................................................................ 37

MV3/2..................................................................................................................................................................38

MV6/2..................................................................................................................................................................38

MV12/2................................................................................................................................................................ 39

RV25B .................................................................................................................................................................39

6

Istruzioni d'uso e manutenzione

ATTENZIONE

Norme di sicurezza

a) questa apparecchiatura è destinata esclusivamente ad operatori professionalmente

preparati che devono conoscere i fondamenti della refrigerazione, i sistemi frigoriferi,

i gas refrigeranti e gli eventuali danni che possono provocare le apparecchiature in

pressione

b) leggere attentamente il presente manuale, la scrupolosa osservanza delle procedure

illustrate è condizione essenziale per la sicurezza dell'operatore, l'integrità delle

apparecchiature e la costanza delle prestazioni dichiarate.

c) è consigliabile indossare adeguate protezioni quali occhiali e guanti, il contatto con il

refrigerante può provocare cecità e altri danni fisici all'operatore

d) lavorare a distanza da fiamme libere e superfici calde; alle alte temperature, il gas

refrigerante si decompone liberando sostanze tossiche e aggressive, dannose per

l'operatore e per l'ambiente

e) evitare il contatto con la pelle; la bassa temperatura di ebollizione del refrigerante

(circa -30°C), può provocare congelamenti

f) evitare l'inalazione dei vapori del gas refrigerante

g) verificare sempre che la pompa sia collegata a una rete elettrica di alimentazione

adeguatamente protetta e dotata di efficiente linea di messa a terra

h) anche se la temperatura della pompa non raggiunge mai valori elevati, accertarsi che,

durante il funzionamento, la pompa sia in una posizione tale da non causare danni

quali piccole ustioni a persone

i) fare funzionare la pompa solo in ambienti adeguatamente ventilati e con un buon

ricambio d'aria

j) prima di scollegare la pompa, verificare che il ciclo sia stato completato e che tutte le

valvole siano chiuse, si eviterà così di disperdere il refrigerante nell'atmosfera

k) non riempire alcun contenitore con refrigerante liquido oltre il 75% della sua capacità

massima

l) scollegarelapompadallaalimentazioneelettricadiretesenonseneprevedel'utilizzo

immediato

m) durante le varie operazioni, evitare assolutamente di disperdere in ambiente il

refrigerante.

Tale precauzione, oltre ad essere richiesta dalle norme internazionali a tutela

dell'ambiente, è indispensabile al fine di evitare che la presenza di refrigerante in

ambiente renda difficile la localizzazione delle eventuali perdite.

ITALIANO

Istruzioni d'uso e manutenzione

7

1. Introduzione alle pompe per alto vuoto WIGAM

Le pompe per alto vuoto WIGAM sono pompe rotative a palette lubrificate a iniezione d’olio, a singolo e doppio

stadio, complete di valvola zavorratrice per l’eliminazione dei gas condensabili residui.

Ogni stadio è dotato di un rotore a palette calettato sull’albero del motore elettrico senza interposizione di giunto; nelle

pompeadoppiostadio,iduerotorisonocollegatitraloroinserieinmododagarantireilmiglioregradodivuotopossibile.

1.1 Caratteristiche generali

Modello della pompa DIP251 DIP401 MV3 MV6 DIP252 DIP402 MV3/2 MV6/2 MV12/2 RV25B

Portata nominale l/min 52 80 75 150 52 80 75 150 230 440

Vuoto finale mbar 6x10-2 6x10-2 7x10-2 7x10-2 1x10-2 1x10-2 1x10-2 1x10-2 1x10-2 1x10-4

Potenza installata W 180 180 180 240 240 240 240 300 550 550

Velocita di rotazione giri/min 2.900 2800 1.450 1.450 2.900 2800 1.450 1.450 1.450 1.450

Carica di olio cc 210 210 500 500 300 300 400 400 700 1.000

Temperatura di esercizio °C0/+40 0/+40 0/+40 0/+40 0/+40 0/+40 0/+40 0/+40 0/+40 0/+40

Temperatura di stockaggio °C-25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50

Peso kg 7,20 7,2 12,30 12,80 9,30 8,2 15,00 15,10 18,00 29,50

Caratteristiche elettriche* 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 **

* Altri voltaggi e frequenze, a richiesta

** Alimentazione elettrica standard 230/1/50 e 380/3/50

1.2 La valvola zavorratrice

Tutte le pompe WIGAM sono dotate di valvola zavorratrice da aprirsi per circa 3 minuti durante la prima fase della

vuotatura; tale dispositivo, oltre a prevenire la condensazionenel lubrificante di vapori contaminanti, favorisce lo

spunto della pompa quando è ancora fredda.

2. Installazione

Lapompa viene fornitapriva di caricadi lubrificante;primadi metterlain funzione ènecessario effettuare lacarica

di olio nella esatta quantità suggerita dal costruttore (vedi "2.1 Carica di olio").

2.1 Carica di olio

Tutte le operazioni di carica dell’olio e di controllo del livello vanno eseguite quando la pompa è ferma.

La pompa viene fornita priva di lubrificante; pertanto, prima di metterla in funzione, è necessario immettere nel

carter della pompa olio nella quantità e del tipo suggerito dal costruttore; l’uso di lubrificante diverso può

penalizzarne le prestazioni e causare danni irreversibili alle sue parti meccaniche.

Un flacone della capacità di 500cc (due flaconi per i modelli MV12/2 e RV25B) di olio minerale viene fornito a

corredo della pompa.

Per effettuare la carica di olio seguire la seguente procedura:

a) svitare il tappo dell’olio posto nella parte superiore della pompa

b) versare lentamente l’olio fino a quando il livello raggiunge la mezzeria della spia posta lateralmente alla pompa

c) avvitare il tappo dell’olio

Perevitarel’eccessivoriempimento,sisuggeriscediversareprimal’olioinuncontenitoregraduatocosìdapoterne

verificare la quantita spillata; in caso di eccessivo riempimento, è necessario svuotare la pompa e ripetere le

operazioni di carica.

2.2 Collegamento dell’aspirazione

Per ridurre il tempo necessario alla vuotatura, è indispensabile ridurre il più possibile la lunghezza del tubo di

aspirazione, aumentarne il diametro interno e mantenere il suo percorso il più rettilineo possibile.

A richiesta, il raccordo di aspirazione può essere dotato di valvola di ritegno oppure di valvola elettromagnetica

(standard per le pompa modello MV12/2 e RV25B) per evitare il riflusso di lubrificante dalla pompa al circuito

evacuato in caso di improvvisa interruzione dell’alimentazione elettrica.

2.3 Scarico dei vapori

La pompa può funzionare senza alcun raccordo di scarico; qualora si dovessero vuotare circuiti di grande volume

internooppuregli avviamenti egli arresti della pompafossero molto frequenti,si consiglia di installareal posto del

tappo di dotazione un filtro disoleatore appositamente realizzato completo di recipiente di raccolta; l’olio espulso

durante il funzionamento viene captato da tale filtro, cade per gravità nel recipiente di raccolta.

ATTENZIONE

Lasciare sempre libero lo scarico della pompa; la sua occlusione provocherebbe pericolose

sovrappressioni all’interno del carter.

ATTENZIONE

Il lubrificante usato non deve essere disperso in ambiente; è un rifiuto speciale e come tale deve

essere smaltito secondo le norme in vigore.

8

Istruzioni d'uso e manutenzione

2.4 Collegamento elettrico

Controllare che le caratteristiche della rete elettrica di alimentazione siano compatibili con quelle riportate sulla

targhetta della pompa.

Incasodipompaconmotoreelettricotrifase,controllarecheilsensodirotazionedellapompasiaorarioosservando

la ventola di raffreddamento del motore.

L’avvoglimentoelettricodelmotoredellapompaèmunitodiprotettoretermicoariarmoautomaticocheinterrompe

l’alimentazione elettrica al raggiungimento della temperatura di +130°C.

2.5 Precauzioni generali

Verificaresemprechelapompasiacollegataaunareteelettricadialimentazionedotatadiefficientelineadimessa

a terra.

Anche se la temperatura non raggiunge mai valori elevati, accertarsi che, durante il funzionamento, la pompa sia

in una posizione tale da non causare danni quali piccole ustioni a persone.

Qualoralapompavengainstallatainaltrestruttureoimpianti,ècuradell’installatoreverificarecheilfissaggiorisulti

sicuro e non sia fonte di pericoli per l’operatore.

Il raffreddamento del motore della pompa è a circolazione forzata di aria; la pompa deve funzionare in ambiente

sufficientemente aereato ed eventuali pareti o ostacoli devono essere distanti almeno 4cm dalla calotta della ventola.

3. Uso della pompa

Per garantire affidabilità e un elevato livello qualitativo, ogni pompa viene sottoposta a uno scrupoloso collaudo

e subisce un adeguato rodaggio preliminare.

La costanza delle prestazioni della pompa e la sua lunga vita operativa sono garantite dallo scrupoloso rispetto

delle seguenti procedure.

3.1 Avviamento

Al primo avviamento è indispensabile:

- caricare la pompa di olio lubrificante (vedi "2.1 Carica di olio")

- fare funzionare la pompa per alcuni minuti con l’attacco di aspirazione chiuso

Per gli avviamenti successivi, sarà sufficiente controllare il livello dell’olio.

In caso di irregolarità, arrestare la pompa e rivolgersi al servizio assistenza.

3.2 Arresto della pompa

È una operazione che richiede come unica precauzione quella di chiudere il condotto di aspirazione prima di

arrestare la pompa.

Ciò al fine di evitare che, all’arresto della pompa, la pressione atmosferica presente all’attacco di scarico spinga

l’olio lubrificante della pompa stessa all’interno del circuito in vuoto.

La miscela tra olii non compatibili (olio della pompa e olio del compressore frigorifero) sarebbe nociva al buon

funzionamento del compressore.

Incasodifrequenticicliavvio-arresto,siconsigliadinonfermarelapompa,madichiudereilrubinettopostoall’estremità

del tubo di aspirazione è così possibile scollegarlo dal circuito evacuato lasciando la pompa in funzione.

Primadiarrestarelapompa,lasciarlafunzionareperalcuniminuticonlaaspirazionechiusaelavalvolazavorratrice

aperta;cosìfacendo,sieliminerannoletraccediumiditàedirefrigeranteeventualmenteinsoluzioneconl’oliodella

pompa.

4. Manutenzione ordinaria

Lametodicaecorrettamanutenzionedellapompaperaltovuotonegarantiscelalungavitaoperativaelacostanza

delle prestazioni dichiarate.

4.1 Lubrificazione

Il lubrificante fornito è stato particolarmente realizzato per la lubrificazione delle pompe per alto vuoto; è

caratterizzato da una minima variazione della sua viscosità in un campo di temperatura da +10°C a +100°C.

Il tipo di lubrificante fornito con la pompa, permette di eseguire le operazioni di vuotatura di circuiti frigoriferi con

refrigeranteCFCoHCFC(R12,R22,R502etc.);incasodivuotaturadicircuitifunzionanticonrefrigeranteHFC(R134a,

R404a etc.), si consiglia di caricare la pompa con lubrificante sintetico disponibile separatamente a richiesta.

La quantità di olio necessaria per i vari modelli di pompa è indicata nel paragrafo "1.1 Caratteristiche generali".

La prima carica di olio deve essere sostituita dopo circa 150÷200 ore di funzionamento; i successivi cambi vanno

effettuati ogni 400÷500 ore oppure ogni 3÷4 mesi.

Olii lubrificanti - tipi e confezioni disponibili per la manutenzione periodica

Olio minerale Olio sintetico a base di esteri di polioli POE

Modello: K1-L Modello: SW68

Codice: 10200027 Codice: 10200028

Viscosità: ISO68 Viscosità: ISO68

Confezione: 1.000cc Confezione: 1.000cc

ITALIANO

4.2 Sostituzione dell’olio

Sostituire l’olio lubrificante della pompa periodicamente oppure non appena il contenuto di inquinanti lo rende

torbido; l’olio contaminato, oltre a impedire alla pompa di raggiungere accettabili valori di vuoto, ne danneggia

definitivamente le sue parti meccaniche.

Tutte le operazioni di vuotatura e successiva ricarica vanno eseguite quando la pompa è ferma.

Per effettuare la sostituzione dell’olio seguire la seguente procedura:

a) svitare il tappo di drenaggio posto nella parte inferiode della pompa

b) lasciare fuoriuscire completamente l’olio

c) avvitare bene il tappo di drenaggio

d) effettuare la carica di olio (vedi "2.1 Carica di olio")

5. Manutenzione straordinaria

Interventi di manutenzione straordinaria devono essere effettuati ogni qualvolta si manifestano gravi anomalie

quali surriscaldamento della pompa, inaccettabile grado di vuoto, romorosità persistente, blocco della pompa e

ogni altro fenomeno estraneo al regolare funzionamento.

In queste situazioni è necessario smontare la pompa, lavare accuratamente le sue parti e eventualmente riparare

o sostituire quelle danneggiate.

L’intervento sulla pompa deve essere eseguito da personale qualificato, seguendo le procedure avanti descritte

e facendo riferimento ai disegni esplosi in appendice per l’identificazione delle parti; solo così sarà possibile

identificare esattamente la parte da richiedere come ricambio e la sua corretta collocazione.

In ogni caso contattare il nostro Servizio Assistenza se necessario.

5.1 Norme di smontaggio

a) scollegare il cavo di alimentazione della pompa

b) scaricare l’olio contenuto nel carter

c) rimuovere il carter della pompa svitando le quattro viti di fissaggio

d) rimuovere il coperchio anteriore svitando i tre dadi filettati

e) rimuovere il corpo pompa

f) sfilare il rotore dall’albero con l’impiego di un estrattore

g) smontare il compensatore radiale e eventualmente la chiavetta di trascinamento

Per le pompe bistadio le operazioni di smontaggio proseguono:

h) togliere il corpo del secondo stadio

i) rimuovere il diaframma svitando le tre viti di fissaggio

l) togliere il corpo del primo stadio dalla flangia della pompa

m) estrarre le palette dalle sedi del rotore

o) sfilare il rotore del primo stadio dall’albero con l’impiego di un estrattore

p) smontare il compensatore radiale e eventualmente la chiavetta di trascinamento

A questo punto l’operatore è in grado di valutare la causa del danno e procedere alla sostituzione delle parti

difettose e/o danneggiate; se la causa dell’anomalia è da imputare a una perdita attraverso le guarnizioni del

premistoppa, è necessario procedere allo smontaggio del motore elettrico secondo le seguenti procedure:

a) togliere la calotta copriventola

b) togliere la ventola di raffreddamento

c) svitare i quattro tiranti di fissaggio

d) sostituireleguarnizionipostenellaflangiaavendocuradiposizionarelenuoveesattamentecomequellerimosse

Per il rimontare la pompa, ripetere a ritroso le operazioni sopra descritte, avendo cura di pulire e sgrassare

accuratamente tutte le parti smontate e i loro piani di appoggio.

ATTENZIONE

La tenuta tra i piani del corpo pompa e i coperchi è assicurata da un leggero velo di resina LOCTITE

542; prima di smontare la pompa, assicurasi di disporre di tale prodotto.

Ogni volta che si smonta il carter della pompa è indispensabile sostituirne la guarnizione.

ATTENZIONE

Il lubrificante usato non deve essere disperso in ambiente; è un rifiuto speciale e come tale deve

essere smaltito secondo le norme in vigore.

Istruzioni d'uso e manutenzione

9

10

ENGLISH

User and service manual

11

Index

1. Introduction to WIGAM high vacuum pumps........................................................................................ 13

1.1 General performance and technical data...................................................................................................13

1.2 Gas ballast valve........................................................................................................................................ 13

2. Installation ................................................................................................................................................13

2.1 Oil filling .....................................................................................................................................................13

2.2 Suction connection..................................................................................................................................... 13

2.3 Vapours discharge..................................................................................................................................... 13

2.4 Electric hooking..........................................................................................................................................14

2.5 General precautions................................................................................................................................... 14

3. Pump use.................................................................................................................................................. 14

3.1 Pump start.................................................................................................................................................. 14

3.2 Pump stop.................................................................................................................................................. 14

4. Routine maintenance............................................................................................................................... 14

4.1 Lubrication ................................................................................................................................................. 14

4.2 Oil change.................................................................................................................................................. 14

5. Extraordinary maintenance.....................................................................................................................15

5.1 Disassembly instruction .............................................................................................................................15

Spare parts ........................................................................................................................................................34

DIP401 ................................................................................................................................................................ 35

DIP402 ................................................................................................................................................................ 35

DIP251 ................................................................................................................................................................ 36

MV3 ................................................................................................................................................................... 36

MV6 ................................................................................................................................................................... 37

DIP252 ................................................................................................................................................................ 37

MV3/2..................................................................................................................................................................38

MV6/2..................................................................................................................................................................38

MV12/2................................................................................................................................................................ 39

RV25B .................................................................................................................................................................39

12

User and service manual

WARNING

Safety precautions

a) unit is intended for operator professionally well trained, he must know refrigeration

foundamentals, cooling systems, refrigerants and possible damages that equipments

under pressure could cause

b) read carefully instructions in the literature, strict observance of procedures is main

condition for operator safety, constant declared performances and unit undamaging

c) wearsafetyglassesandgloveswhenhandlingrefrigerant;avoidcontactwithrefrigerant,

blindness and injuries may result to operator

d) keep away from flames and hot surfaces; high temperature decomposes refrigerant

releasing toxic

contaminants very dangerous for environment and operator

e) avoid skin contact; refrigerant has a very low boiling temperature (about -30°C/-22°F)

and freezing may occurs

f) avoid from breathing refrigerant vapor

g) vacuum pump must always be suitably earthed

h) even if the pump temperature is not expected to rise a high level during use, it is

advisabletolocatetheunitsothatuserscannotmakecontactwiththecasing,asburns

may result

i) vacuum pump is air cooled with integral fan; use only where air can freely circulate

j) before station disconnecting, verify cycle has been completed and valves are closed

so refrigerant will not vented in environment

k) do not attempt to fill cylinders with liquid refrigerant more than 75% of total volume

l) disconnect power before a long period of inactivity

m) during operations, do not vent refrigerant in environment.

This precaution, also required by international laws in force for environmental

protection, is essential to avoid difficult leaks detection due to ambient polluted by

refrigerant.

ENGLISH

User and service manual

13

Introduction toWIGAM high vacuum pumps

HighvacuumWIGAMpumpsareoilinjectionlubricaterotaryvanepumps,singleanddualstage,completewithgas

ballast valve to remove residual condensable gas.

Each stage consists of a rotor mounted on a shaft which is directly connected with the electric motor without joint;

indualstagepumps,twostagesareconnectedtooneanotherinseries,mountedonthesameshaftinordertoreach

the highest vacuum.

1.1 General performance and technical data

Pump model DIP251 DIP401 MV3 MV6 DIP252 DIP402 MV3/2 MV6/2 MV12/2 RV25B

Swept volume CFM 1.84 2.82 2.65 5.30 1.84 2.82 2.65 5.30 8.12 15.54

Ultimate vacuum in HG 18x10-4 18x10-4 21x10-4 7x10-2 1x10-2 1x10-2 1x10-2 1x10-2 1x10-2 1x10-4

Nominal power W 180 180 180 240 240 240 240 300 550 550

Speed RPM 2.900 2800 1.450 1.450 2.900 2800 1.450 1.450 1.450 1.450

Oil charge fl oz 210 210 500 500 300 10,15 400 400 700 1.000

Working temperature °F+32/+104 +32/+104 +32/+104 +32/+104 +32/+104 +32/+104 +32/+104 +32/+104 +32/+104 +32/+104

Storage temperature °F-13/+131 -13/+131 -13/+131 -13/+131 -13/+131 -13/+131 -13/+131 -13/+131 -13/+131 -13/+131

Weight lb 15,88 15,88 27,12 28,22 20,51 18 33,08 33,30 36,69 65,05

Supply * 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 **

* Other supply upon request

** Standard supply 230/1/50 or 380/3/50

1.2 Gas ballast valve

WIGAMvacuumpumpsareequippedwithgasballastvalvetokeepopen3 minutesduring evacuation;gasballast

valve allows good pump starting and prevents polluted vapor from condensing into lubricant.

2. Installation

Pump is supplied without oil charge; before the pump starts, it is mandatory to fill the pump with the right charge

of oil suggested by the manufacturer (see section "2.1 Oil filling").

2.1 Oil filling

Operate oil filling and level control with pump turned off.

Pump is supplied without oil charge; so, before the pump starts, it is mandatory to fill the pump with the right type

and charge of oil suggested by the manufacturer.

Different lubricant reduces performances or irreversibly damages the pump mechanism.

Mineral oil in 15oz bottle (two bottles for MV12/2 and RV25B models) is provided with pump.

For fill-up proceed as follows:

a) unscrew charging plug (placed on the upper part of the pump)

b) slowly add the oil up to the middle of sight glass (placed aside the pump)

c) screw charging plug

Toavoidexcessivefilling,manufacturersuggeststospilltheoilintoagraduatedbottle;inthatwayitiseasytocheck

quantity.

In case of excessive filling, it is necessary to empty the pump and repeat oil filling procedure.

2.2 Suction connection

Shorter hose length or wider ID (as well as straight path), reduces time to pull a given vacuum level.

On request, the suction connection can be equipped with a check valve or a solenoid valve (solenoid valve is

standardequipment onMV12/2 andRV25B models)to avoidlubricant flowsfrom vacuumpump backto evacuated

circuit in case of electric black out.

2.3 Vapours discharge

The pump can run without any discharge connection; when large volume circuits must be evacuated or in case the

pumpisfrequentlyturnedonandoff,themanufacturersuggeststoreplacethestandardplugwithanoilextractingfilter

complete with oil receiver; the oil discharged during functioning is collected by the filter and drops into the oil receiver.

WARNING

Alwaysletthepumpdischargeconnectionfree;itsobstruction can cause dangerous overpressures

inside the pump oil sump.

WARNING

Don’t pollute environment wasting oil; lubricant is a special waste and must be disposed according

to law in force.

14

User and service manual

2.4 Electric hooking

Check features of electric supply, that have to comply with rating plate data.

With three-phase pump, verify rotation that has to be clockwise; operator checks rotation looking at cooling fan.

Motor pump is equiped with automatic reset thermal protector that cut off at +266°F.

2.5 General precautions

Motor pump always must be suitably grounded.

Evenifpumptemperatureneverrisestohighlevelduringevacuation,besuretolocatethepumpsothatitcannever

cause damages, such as small burns.

When pump is a part of an eqipment, fixing must be such as to be safe for operator.

Motor pump is air cooled with fan; operate in open air with fan guard far away from walls or obstacles no less than 2".

3. Pump use

To grant reliability and high quality level, each pump is subjected in factory to a rigorous testing and suitable

preliminary running in.

Constant performances and long operative life are assured by strict observance of following procedure:

3.1 Pump start

Before first run, it is mandatory to:

- fill the pump with oil (see section "2.1 Oil filling")

- let the pump run for few minutes with suction connection closed.

Check oil level on the occasion of following starting.

In case of malfunctioning, stop the pump and call Assistance Service.

3.2 Pump stop

Besure toshutoffsuctionpiping beforestopping thepump;this toprevent atmosphericair, presentatexaust port,

from pushing oil into evacuated circuit when pump stops.

Mixture of incompatible lubricants (pump oil and compressor oil) causes malfunctioning of the pump.

In case of frequent on-off cycling, don’t stop the pump but close the valve situated at the end of the suction flexible

hose, so that you can disconnect it from the evacuated circuit, even if the pump is still running.

Before stop, let the pump run few minutes with gas ballast valve open and suction closed in order to eliminate

humidity and residual refrigerant in the pump oil.

4. Routine maintenance

Periodic and correct maintenance of high vacuum pump allows long operative life and constant stated performances.

4.1 Lubrication

Oilprovidedwith thepumphas beenexpeciallymanufactured tolubricatehigh vacuumpumps;minimumviscosity

fluctuation in a range of temperature from +50°F up to +212°F, marks it out.

Its chemical features allow to evacuate circuit operating with CFC or HCFC refrigerants (R12, R22, R502 etc.);

manufacturer suggests to fill in the pump with synthetic oil to evacuate circuits operating with HFC refrigerants

(R134a, R404a etc.); synthetic oil is available upon request.

Charges to fill in pumps are specified in section "1.1 General performance and technical data".

Replace first oil charge no later than 150÷200 hours running; take following replacement any 400÷500 hours

running or every 3÷4 months.

Lubricants - available models for routine maintenance

Mineral oil Synthetic POE oil

Model: K1-L Model: SW68

Code: 10200027 Code: 10200028

Viscosity: ISO68 Viscosity: ISO68

Packaging: 2.2 lb Packaging: 2.2 lb

4.2 Oil changing

Over-used lubricant damages the pump mechanism; take care to change oil as soon as it starts clouding.

Operate oil changing with pump turned off.

For oil changing proceed as follows:

a) unscrew oil drain plug located in lower part of the pump

b) let the oil flow completely out

c) tightly screw on oil drain plug

d) fill the pump with oil (see section "2.1 Oil filling")

WARNING

Don’t pollute environment wasting oil; lubricant is a special waste and must be disposed according

to law in force.

ENGLISH

User and service manual

15

5. Extraordinary maintenance

Accomplishextraordinarymaintenancewheneverseriousfaultsareevidencedaspumpoverheating,poorultimate

vacuum, persistent loudness, locked pump and any other irregular functioning.

Inthatcase,operatorhastodisassemblethepump,cleanallpartsaccurately,thenreplaceorrepairdamagedpart.

Disassemblingprocedure isfor highlyskilledstaff only,strict observanceof following procedureand identification

of necessary spare parts on enclosed exploded views are the only way to have the right part and place it properly.

For any information contact our Service Department.

5.1 Disassembly instruction

a) unplug pump

b) drain off the oil from pump sump

c) unscrew fixing screws and remove the pump sump

d) unscrew threaded bolts and remove front cover

e) remove pump body

f) by means of an extractor, remove rotor from the shaft

g) disassemble radial compensator and the key

Disassembling goes on as follows for dual stage pumps:

h) remove pump body of second stage

i) unscrew fixing screws and remove diaphragm

l) remove first stage pump body from pump flange

m) remove vanes from rotor slots

o) by means of an extractor, remove first stage rotor from the shaft

p) disassemble radial compensator and the key

Now, the operator is able to estimate the damage cause and to replace defective or damaged parts; if fault is due

to leakage through shaft seal it is necessary to disassemble electric motor proceeding as follows:

a) remove fan guard

b) remove cooling fan

c) unscrew four fixing rods

d) for gaskets replacement, be sure to place the new gaskets like the old ones.

For pump riassembling, repeat backwards every above mentioned instruction; clean and degrease with care all

parts and their supporting points.

WARNING

The seal between the pump body levels and the cover is guaranteed by a light layer of LOCTITE 542;

before disassembly, please be sure you have this product.

Every time the sump has to be disassembled, it is necessary to replace the gasket.

16

DEUTSCH

Betriebs- und Wartungsanleitung

17

Index

1. WIGAM - Hochvakuumpumpen Allgemeines ........................................................................................ 19

1.1 Eigenschaften ............................................................................................................................................19

1.2 Gasballastventil..........................................................................................................................................19

2. Montage ....................................................................................................................................................19

2.1 Ölfüllung.....................................................................................................................................................19

2.2 Anschluß der Saugleitung..........................................................................................................................19

2.3 Ablassen der Dämpfe ................................................................................................................................ 19

2.4 Elektrischer Anschluß ................................................................................................................................ 20

2.5 Allgemeine Vorsichtmaßnahmen ...............................................................................................................20

3. Betrieb der Pumpe ................................................................................................................................... 20

3.1 Inbetriebnahme ..........................................................................................................................................20

3.2 Abschalten der Pumpe............................................................................................................................... 20

4. Gewöhnliche Wartungsarbeiten ............................................................................................................. 20

4.1 Schmieren.................................................................................................................................................. 20

4.2 Ölwechsel .................................................................................................................................................. 21

5. Außergewöhnliche Wartungsarbeiten ................................................................................................... 21

5.1 Vorschriften für das Zerlegen der Pumpe ..................................................................................................21

Ersatzteile .......................................................................................................................................................... 34

DIP401 ................................................................................................................................................................ 35

DIP402 ................................................................................................................................................................ 35

DIP251 ................................................................................................................................................................ 36

MV3 ................................................................................................................................................................... 36

MV6 ................................................................................................................................................................... 37

DIP252 ................................................................................................................................................................ 37

MV3/2..................................................................................................................................................................38

MV6/2..................................................................................................................................................................38

MV12/2................................................................................................................................................................ 39

RV25B .................................................................................................................................................................39

18

Betriebs- und Wartungsanleitung

ACHTUNG

Sicherheitsvorschriften

a) Dieses Gerät darf nur von qualifiziertem Personal betrieben werden, das mit den

Grundlagen der Kältetechnik, den Kälteanlagen und den Kältemitteln vertraut ist und die

Gefahren kennt, die von unter Druck stehenden Geräten ausgehen.

b) Die vorliegende Bedienungsanleitung sorgfältig lesen; die stenge Beachtung der darin

beschriebenen Vorgänge ist Voraussetzung für die Sicherheit des Betreibers, den

einwandfreien Zustand des Geräts und der Beibehaltung der genannten Leistungen.

c) GeeigneteSchutzkleidungwieSchutzhandschuhe und Schutzbrillen tragen. Der Kontakt

mit Kältemittel kann zu Erblindung oder sonstigen Gesundheitsschäden führen.

d) Nur in ausreichender Entfernung von offenem Feuer und heißen Flächen arbeiten, da

sich das Kältemittelgas bei hohen Temperaturen zersetzt; dabei werden giftige und

aggressiveSubstanzenfreigesetzt,diegesundheitsschädlichundumweltverschmutzend

sind.

e) Kontakt mit der Haut vermeiden, da die niedrige Verdampfungstemperatur (-30°C circa)

Erfrierungen verursachen kann.

f) Einatmen von Kältemitteldämpfen vermeiden.

g) Grundsätzlich sicherstellen, daß die Pumpe an ein Stromnetz mit geeigneten

Absicherungen und funktionstüchtiger Erdung angeschlosssen ist.

h) Obwohl die Pumpe nie erhöhte Temperaturen erreicht, muß sichergestellt sein, daß die

PumpewährenddesBetriebssogelagertist,daßsiekeineVerletzungen,wiez.B.kleinere

Verbrennungen verursachen kann

i) Die Pumpe darf nur in gut belüfteter Umgebung mit ausreichenden Luftwechseln

betrieben werden.

j) Vor dem Abkoppeln der Pumpe sicherstellen, daß der Zyklus beendet ist und alle Ventile

geschlossen sind, damit kein Kältemittelgas in die Umgebung austreten kann.

k) Behälter nie über 75% seines maximalen Fassungsvermögens füllen.

l) Die pump abschalten und vom Stromnetz trennen, wenn sie nicht gebraucht wird.

m) Während den verschiedenen Arbeiten muß auf jeden Fall das Austreten von Kältemittel

indieUmgebungvermiedenwerden. DieseVorsichtsmaßnahmeistvondeneinschlägigen

Umweltschutzrichtlinien vorgeschrieben und verhindert außerdem, daß Kältemittel im

Raum das Auffinden von eventuell vorhandene Lecks erschwert

DEUTSCH

Betriebs- und Wartungsanleitung

19

1. WIGAM - Hochvakuumpumpen Allgemeines

Die WIGAM Hochvakuumpumpen sind als einstufige oder zweistufige Fügel-Kreiselpumpen mit Ölschmierung

ausgeführt und mit einem Gasballastventil zur Entfernung von Rückständen kondensierbarer Gase ausgestattet.

Jede Stufe verfügt über ein Flügelrad, das ohne Zwischenschaltung von Kupplungen direkt auf der Antriebswelle

befestigt ist. In den zweistufigen Pumpen sind die beiden Laufräder in Reihe miteinander verbunden, so daß das

bestmögliche Vakuum erreicht werden kann.

1.1 Eigenschaften

Pumpenmodell DIP251 DIP401 MV3 MV6 DIP252 DIP402 MV3/2 MV6/2 MV12/2 RV25B

Nennleistung l/min 52 80 75 150 52 80 75 150 230 440

Endvakuum mbar 6x10-2 6x10-2 7x10-2 7x10-2 1x10-2 1x10-2 1x10-2 1x10-2 1x10-2 1x10-4

Anschlußleisting W 180 180 180 240 240 240 240 300 550 550

Drehzahl giri/min 2.900 2800 1.450 1.450 2.900 2800 1.450 1.450 1.450 1.450

Ölinhalt cc 210 210 500 500 300 300 400 400 700 1.000

Betriebstemperatur °C0/+40 0/+40 0/+40 0/+40 0/+40 0/+40 0/+40 0/+40 0/+40 0/+40

Lagertemperatur °C-25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50 -25/+50

Gewicht kg 7,20 7,2 12,30 12,80 9,30 8,2 15,00 15,10 18,00 29,50

Elektrische Eigenschaften* 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 230/1/50 **

* Andere Spannungen und Frequenzen sind auf Anfrage lieferbar

** Standard Spannungen und Frequenzen 230/1/50 e 380/3/50

1.2 Gasballastventil

AlleWIGAMPumpensindmiteinemGasballastventilausgestattet,daswährenddererstenPhasederEvakuierung

geöffnet werden muß; dieses Ventil ermöglicht es, Umgebungsluft direkt in den Verdichtungsraum der Pumpe

einzuführen.

2. Montage

Die Pumpe wird ohne Schmiermittel ausgeliefert; vor Inbetriebnahme ist daher die exakte, vom Hersteller

empfohlene Ölmenge einzufüllen (siehe Punkt "2.1 Ölfüllung").

2.1 Ölfüllung

Vor dem Einfüllen von Öl oder der Kontrolle des Ölstands muß die Pumpe grundsätzlich ausgeschaltet werden.

Da die Pumpe ohne Schmiermittel geliefert wird, ist vor der Inbetriebnahme Öl in das Pumpengehäuse zu füllen;

Typ und Menge müssen den Empfehlungen des Herstellers entsprechen.

Die Verwendung anderer Schmiermittel kann die Leistungen der Pumpe beeinträchtigen und zu irreparable

Schäden an ihren mechanischen Teile führen.

Mit der Pumpe wird eine Flasche mit 500cc Mineralöl (für Modellen MV 12/2 und RV25B zwei Flaschen) geliefert.

Öl wie folgt einfüllen:

a) Öleinfüllstutzen oben an der Pumpe abschrauben

b) Langsam Öl in die Pumpe füllen bis der Ölstand bis zur Hälfte des an der Pumpenseite angebrachten

Schauglases reicht

c) Öleinfüllschraube wieder aufschrauben

UmdasEinfüllen einerübermäßigenÖlmenge zuvermeiden,wirdempfohlen, dasÖlzum Abmessenzuerstin ein

Meßgefäß zu füllen.

Ist zu viel Öl eingefüllt worden, muß die Pumpe geleert und erneut gefüllt werden.

2.2 Anschluß der Saugleitung

Um die für die Evakuierung benötigte Zeit zu verringern, muß die Saugleitung so weit wie möglich verkürzt, der

Innendurchmesser vergrößert und der Verlauf der Leitung möglichst geradlinig gehalten werden.

Auf Wunsch kann der Sauganschluß mit einem Sperrventil oder mit einem Magnetventil ausgerüstet werden, das im

Fall eines Stromausfalls den Rückfluß von Schmiermittel von der Pumpe in den evakuierten Kältekreislauf verhindet.

2.3 Ablassen der Dämpfe

Die Pumpe kann ohne Ablaßanschluß arbeiten.

Wenn Kältekreisläufe mit großem Fassungsvermögen entleert werden müssen oder die Pumpe sehr häufig ein-

und ausgeschalten wird, sollte anstelle der gelieferten Verschlußkappe ein spezieller Entölungsfilter mit

Auffangbehälter montiert werden.

Das während des Betriebs abgegebene Öl wird von diesem Filter abgefangen, fließt in den darunter liegenden

Auffangbehälter und von dort nach dem Abschalten der Pumpe wieder in das Gehäuse zurück.

ACHTUNG

Schmiermittel sind Sondermüll und müssen nach den einschlägigen Vorschriften fachgerecht

entsorgt werden.

20

Betriebs- und Wartungsanleitung

2.4 Elektrischer Anschluß

Sicherstellen, daß die Eigenschaften des Stromnetzes mit den auf dem Leistungsschild der Pumpe genannten

Werten kompatibel sind.

BeiPumpenmitDrehstrommotordurchBeobachtungdesLüftersdesMotorsprüfen,obdiePumpeimUhrzeigersinn

dreht.

Die elektrische Wicklung des Pumpenmotors ist mit einem thermischen Überlastungsschutz mit automatischem

Reset ausgestattet, der die Stromzufuhr bei Erreichen einer Temperatur von +130°C unterbricht.

2.5 Allgemeine Vorsichtsmaßnahmen

Grundsätzlichsicherstellen,daßdiePumpeaneineStromnetzmitfunktionstüchtigerErdungangeschlossenwird.

Obwohl die Temperatur nie erhöhte Werte erreicht, sollte sichergestellt werden, daß die Pumpe während des

Betriebs so aufgestellt wird, daß sie keine Verletzungen wie z.B. kleinere Verbrennungen verursachen kann.

Wirddie PumpeinandereStrukturenoder Anlageneingebaut, istes PflichtdesMonteurs sicherzustellen,daß die

Befestigung der Pumpe sicher ist und keine Gefahren für den Benutzer verursachen kann.

Die Kühlung des Pumpenmotors ist als Zwangs-Luftkühlung ausführt.

Die Pumpe muß in einem ausreichend belüfteten Raum betrieben werden, Wände oder Hindernisse müssen

mindestens 4 cm von der Schutzhaube des Lüfters entfernt sein.

3. Betrieb der Pumpe

ZurGewährleistungderZuverlässigkeitundeineroptimalenQualitätwirdjede PumpeeinereingehendenPrüfung

unterzogen und auf angemesse Weise eingefahren.

KonstanteLeistungenderPumpeundderenlangeLebensdauerwerdendurchdiestrikteBefolgungderfolgenden

Vorschriften sichergestellt.

3.1 Inbetriebnahme

Vor der erste Inbetriebnahme muß:

- die Pumpe mit Schmieröl gefüllt werden (sieh Punkt "2.1 Öleinfüllen"),

- die Pumpe einige Minuten lang mit geschlossenem Sauganschluß laufen.

Bei den folgenden Inbetriebsetzungen ist es ausreichend, den Ölstand zu kontrollieren.

Im Fall von Funktionsstörungen die Pumpe ausschalten und den Kundendienst rufen.

3.2 Abschalten der Pumpe

Dabei ist nur zu beachten, daß die Saugleitung vor dem Abschalten geschlossen werden muß.

Dadurchwirdvermieden,daßbeimAbschaltenderPumpederaufdenAblaßanschlußwirkendeUmgebungsdruck

das Schmieröl der Pumpe in den evakuierten Kreislauf drückt.

Das Vermischen von nicht miteinander kompatiblen Ölen (Pumpenöl und Öl des Verdichters der Kühlanlage)

beeinträchtigt den ordentlichen Betrieb des Verdichters.

Bei hufigen Zyklen Anlaufen/Stop wird empfohlen, die Pumpe nicht auszuschalten, sondern das Ventil am Ende der

Saugleitung zu schließen, diese vom evakuierten Kältekreislauf abzukoppeln und die Pumpe eingeschaltet zu lassen.

DiePumpevordemAbschalteneinigeMinutenlangmitgeschlossenemSauganschlußundoffenemGasballastventil

laufenlassen;aufdieseWeisewerdenFeuchtigkeits-undKältemittelrückständeentfernt, diesichmöglicherweise

im Pumpenöl befinden.

4. GewöhnlicheWartungsarbeiten

Eine methodische und korrekte Wartung der Hochvakuumpumpe gewährleistet eine lange Lebensdauer und die

Erhaltung der genannten Leistungen.

4.1 Schmieren

Das mitgelieferte Schmiermittel ist speziell für die Schmierung von Hochvakuumpumpen hergestellt; es ist durch

eine minimale Änderung seiner Viskosität in einem Temperaturbereich von +10°C bis +100°C gekennzeichnet.

Dasmitgelieferte Ölist fürden Einsatzder Pumpezur Evakuierungvon Kältemittelkreisläufenmit KältemittelCFC

oder HCFC (R12, R22, R502 usw.) geeignet.

Werden mit Kältemittel HFC (R134a, R404a usw.) arbeitenden Kreisläufe evakuiert, sollte die Pumpe mit einem

synthetischen Schmiermittel, das auf Anfrage separat erhältlich ist, gefüllt werden.

Die für die verschiedenen Modelle benötigte Olmenge ist Punkt 1.1 Allgemeine Eigenschaften zu entnehmen.

Die erste Olfüllung muß nach circa 150÷200 Betriebsstunden gewechselt werden.

Die folgenden Olwechsel sind alle 400÷500 Arbeitsstunden bzw. alle 3÷4 Monate durchzuführen.

Schmieröle - für die regelmäßige Wartung verfügbare Typen und Konfektionen

Mineralöl Synthetiköl auf Polyölesterbasis POE

Modell: K1-L Modell: SW68

Bestell.Nr. 10200027 Bestell.Nr: 10200028

Viskosität: ISO68 Viskosität: ISO68

Packungsgröße: 1.000cc Packungsgröße: 1.000cc

DEUTSCH

Betriebs- und Wartungsanleitung

21

4.2 Ölwechsel

Das Schmieröl der Pumpe regelmäßig bzw. dann, wenn das Öl durch Verunreinigungen getrübt ist, wechseln.

VerunreinigtesÖlvehindertdasErreicheneinesannehmbarenVakuumsundführtzuirreparablenSchädenanden

mechanischen Teilen der Pumpe.

Vor dem Ablassen und Nachfüllen von Öl ist die Pumpe abzuschalten.

Beim Ölwechsel folgendermaflen vorgehen:

a) Ölablaßschraube unten an der Pumpe abschrauben

b) Öl vollständig ablassen

c) Ölablaßschraube wieder aufschrauben

d) Öl einfüllen (siehe Punkt "2.1 Öleinfüllen")

5. Außergewöhnliche Wartungsarbeiten

Außergewöhnliche Wartungsarbeiten sind dann durchzuführen, wenn schwerwiegende Funktionsstörungen wie

Überhitzung der Pumpe, unzureichendes Vakuum, andauernde Lärmentwicklung, Blockierung der Pumpe oder

sonstige Anzeichen eines nicht ordnungsgemäßen Betriebs auftreten.

IndiesenFällenmüssendiePumpezerlegt,dieTeilesorgfältiggereinigtundwennnötigbeschädigteTeilerepariert

oder ausgetauscht werden.

ArbeitenanderPumpemüssenvonqualifiziertemPersonalentsprechendderobenbeschriebenenVerfahrenund

mitHilfederimAnhangenthaltenenExplosionszeichnungenzurIdentifizierungderTeiledurchgeführtwerden.Nur

so kann das zu bestellende Ersatzteil sowie dessen korrekte Anordnung genau bestimmt werden.

Wenn nötig, in jedem Fall mit unserem Kundendienst Kontakt aufnehmen.

5.1 Vorschriften für das Zerlegen der Pumpe

a) Stromkabel der Pumpe vom Netz trennen

b) Im Pumpengehäuse enthaltenes Öl ablassen

c) Die vier Befestigungsschrauben des Pumpengehäuses lösen und dieses abnehmen

d) Den vorderen Deckel abnehmen; dazu die drei Gewindemuttern lösen

e) Den Pumpenkörper abmontieren

f) Den Läufer mit Hilfe eines Spezialwerkzeugs von der Welle abziehen

g) Den Radialkompensator und eventuell den Mitnehmer abmontieren

Bei zweistufigen Pumpen auflerdem abmontieren:

h) Den Pumpenkörper der zweiten Stufe abmontieren

i) Die drei Befestigungsschrauben der Membran lösen und diese abnehmen

l) Den Pumpenkörper der ersten Stufe vom Pumpenflansch abmontieren

m) Die Flügel vom Läufer abnehmen

n) Mit Hilfe eines Spezialwerkzeugs den Läufer der ersten Stufe von der Welle abziehen

p) Den Radialkompensator und eventuell den Mitnehmer abmontieren

An diesem Punkt ist es möglich, die Ursache der Störung festzustellen und die defekten und/oder beschädigten

Teile auszutauschen. Ist die Störung darauf zurückzuführen, daß die Dichtungen der Stopfbuchse undicht sind,

muß der Elektromotor nach folgendem Verfahren zerlegt werden:

a) Lüfterdeckel abnehmen

b) Lüfterrad abmontieren

c) Die vier Befestigungsanker abschrauben

d) Die Flanschdichtungen auswechseln; beim Einbau der neuen Dichtungen darauf achten, daß diese genau

wie die entfernten Dichtungen eingebaut werden. Bei der Montage der Pumpe die o.g. Verfahren in umgekehrter

Reihenfolgedurchführen.Alle abmontierten Teileund deren Halterungenvorher sorgfältig reinigen undentfetten.

ACHTUNG

Schmiermittel sind Sondermüll und müssen nach den einschlägigen Vorschriften fachgerecht

entsorgt werden.

Die Versiegelung zwischen den Ebenen des Pumpenkörpers und den Deckeln erfolgt durch einen

dünnen Harzfilm LOCTITE 542; vor dem Zerlegen der Pumpe sicherstellen, dafl dieses Harz zur

Verfügung steht.

Nach jedem Abmontieren des Pumpengeäuses muß dessen Dichtung ausgetauscht werden.

ACHTUNG

This manual suits for next models

2

Table of contents

Languages:

Other Wigam Water Pump manuals

Popular Water Pump manuals by other brands

BADU

BADU JET Vogue Operating and installation instructions

Solidpump

Solidpump TBD Series Operation & service manual

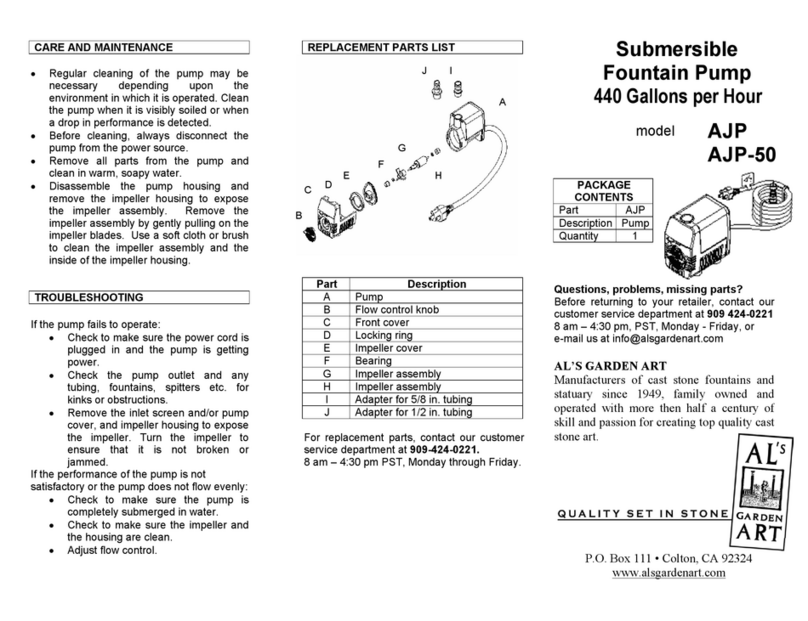

AL’S GARDEN ART

AL’S GARDEN ART AJP quick start guide

Wilo

Wilo Wilo-Rexa PRO-S Installation and operating instructions

Royalbeach

Royalbeach 20182 instruction manual

Xylem

Xylem Rule 27SA instruction manual