3

Sehr geehrter Kunde!

Vielen Dank, dass Sie sich für ein Alfra Produkt entschieden haben. Lesen Sie diese Betriebsanleitung

vor der ersten Verwendung Ihres neuen Geräts aufmerksam durch und heben Sie sie zusammen mit der

beigelegten Product Control Card auf, um bei Bedarf darin nachschlagen zu können.

Immer...

•Stromschienen aus Kupfer oder Aluminium

bearbeiten.

•Stromschienen zentrisch und rechtwinklig

im Gerät positionieren.

•Gegenstände und Fremdkörper aus dem

Arbeitsbereich entfernen.

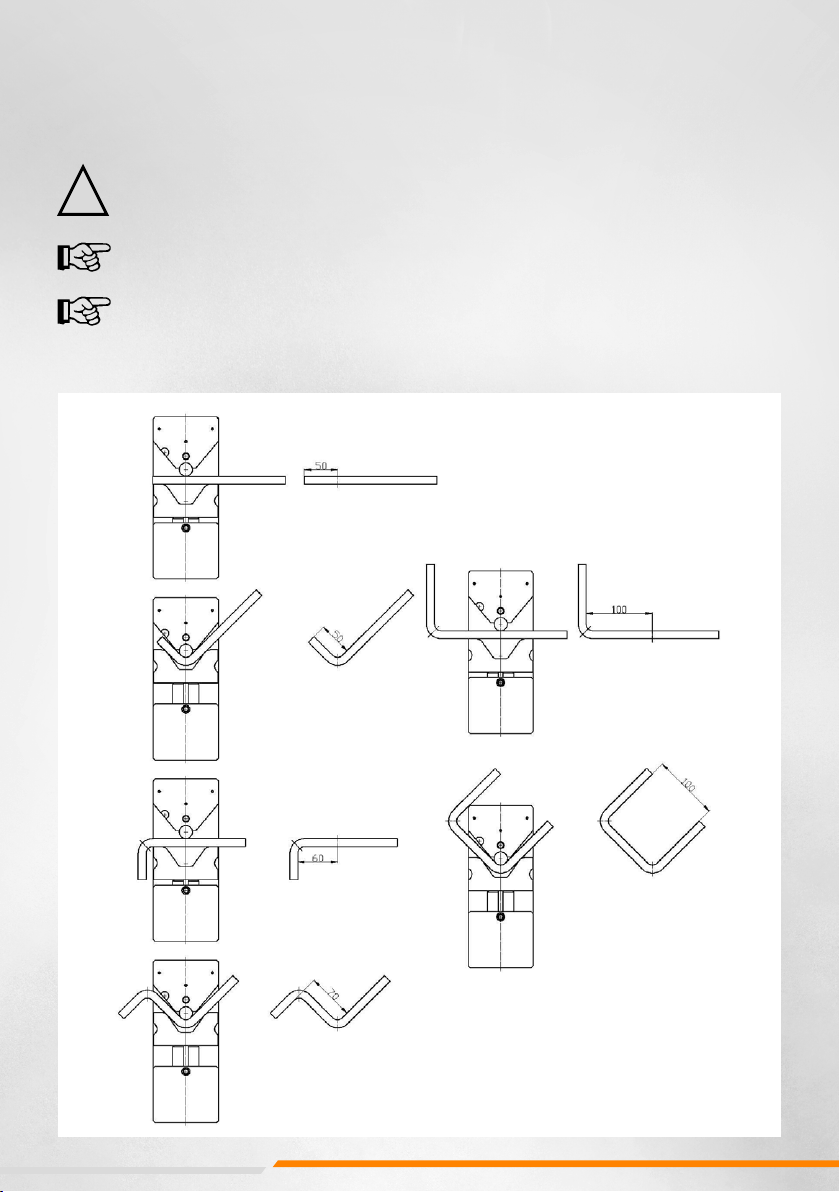

•die zulässigen maximalen Abmessungen

der Werkstücke beachten.

•elektrische und hydraulische

Anschlussleitungen vor Verwendung des

Gerätes auf Beschädigung überprüfen.

•die vorgeschriebene Hydraulikpumpe verwenden.

•auf einen sicheren Stand des Gerätes achten.

•den Anweisungen der Betriebsanleitung folgen.

•neue Nutzer in den sicheren Gebrauch des

Gerätes einweisen.

•eine Schutzbrille während der Arbeit

mit dem Gerät tragen.

•die lokalen, landesspezifischen

Richtlinien befolgen.

•das Gerät in trockenen und gut gelüfteten

Räumen lagern und verwenden.

!Niemals...

•das Gerät bei Beschädigung oder bei

fehlenden Teilen verwenden.

•Veränderungen am Gerät vornehmen oder

Hinweisschilder entfernen.

•in den Arbeitsbereich des Messers greifen.

•bewusst und direkt in das Laserlicht schauen.

•unter Druck stehende Kupplungen önen.

•unverbundene Schlauchkupplungen unter

Druck setzen.

•den maximalen Betriebsdruck überschreiten.

•das Gerät unbeaufsichtigt in Betrieb lassen.

•das Gerät mit ätzenden Stoen in

Verbindung bringen.

•das Gerät benutzen, sofern diese

Betriebsanleitung nicht vollständig gelesen

und verstanden wurde.

•das Gerät bei Temperaturen über 45°C (113°F)

lagern oder betreiben.

•das Gerät in explosionsgefährdeten

Räumen verwenden.

!

Achtung

•beim Umgang mit Hydrauliköl. Bei längerem Betrieb kann sich das Öl stark erhitzen.

Es besteht Verletzungsgefahr!

•Um die Lebensdauer des Gerätes zu verlängern, sollte der Hydraulikzylinder nicht

unter vollem Druck bis zum Anschlag gefahren werden.

•Gefahr von Umweltverschmutzung! Ausgetretenes Hydrauliköl auangen und das

Eindringen in die Kanalisation oder in Oberflächen- und Grundwasser verhindern.

!

Persönliche Schutzausrüstung

Das Bedien- und Wartungspersonal muss die persönliche Schutzausrüstung bei allen Arbeiten

am Gerät tragen. Die persönliche Schutzausrüstung umfasst

wenigstens die folgenden Bestandteile:

•Sicherheitsarbeitsschuhe: Bei jeder Arbeit am Gerät

•Schutzbrille: Bei jeder Arbeit am Gerät

•Handschuhe: Beim Bestücken und Entladen des Geräts

de