- 3-

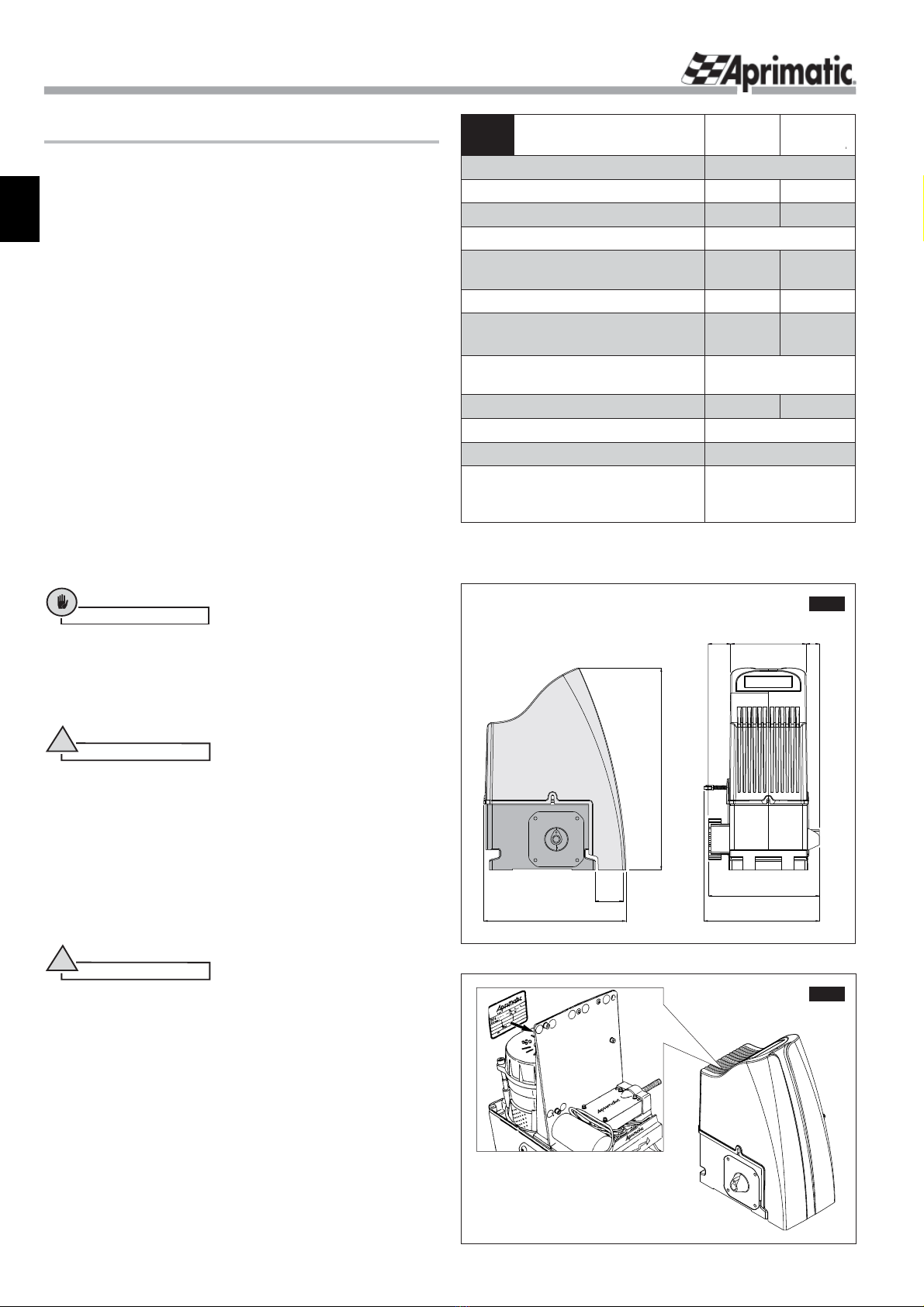

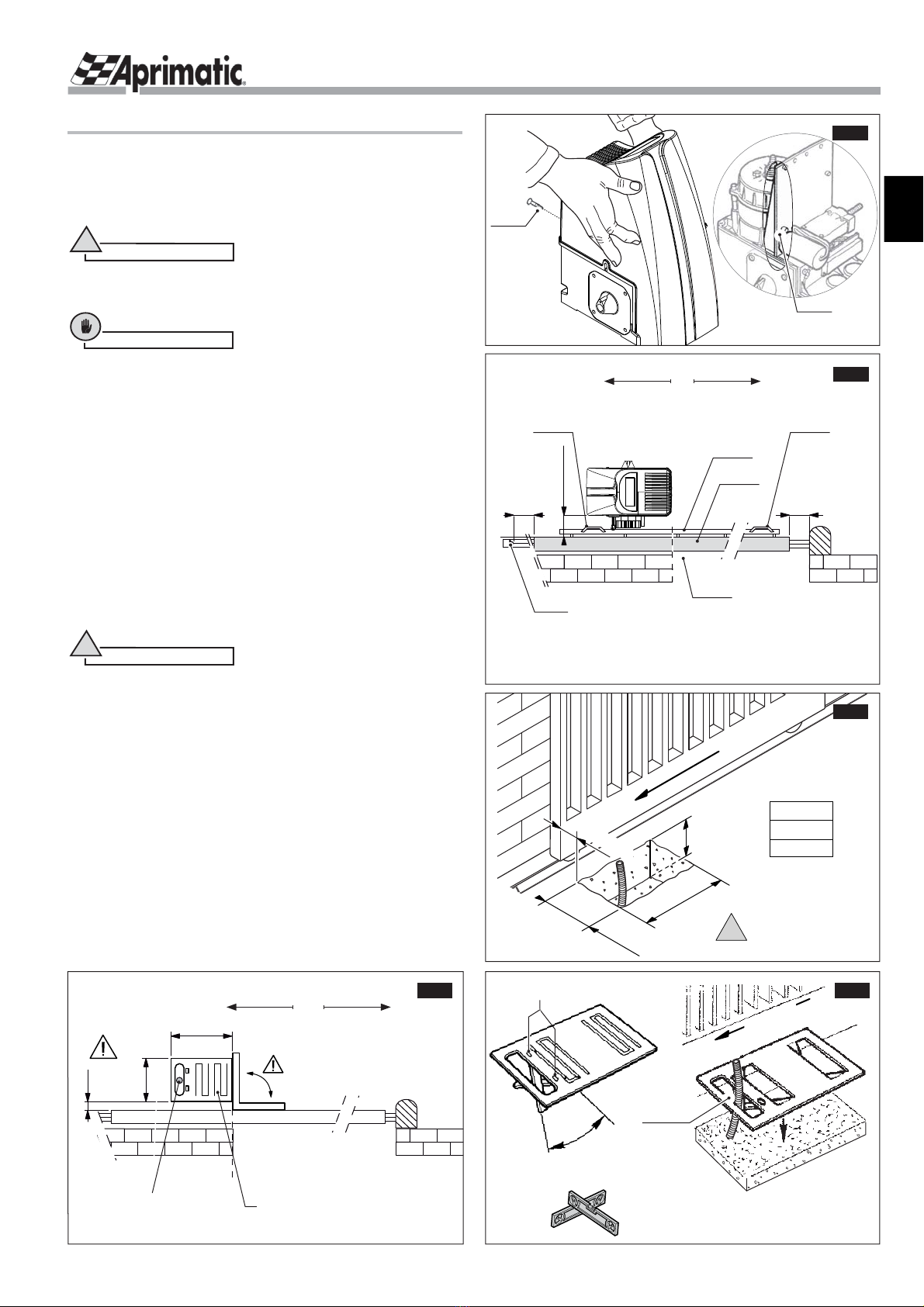

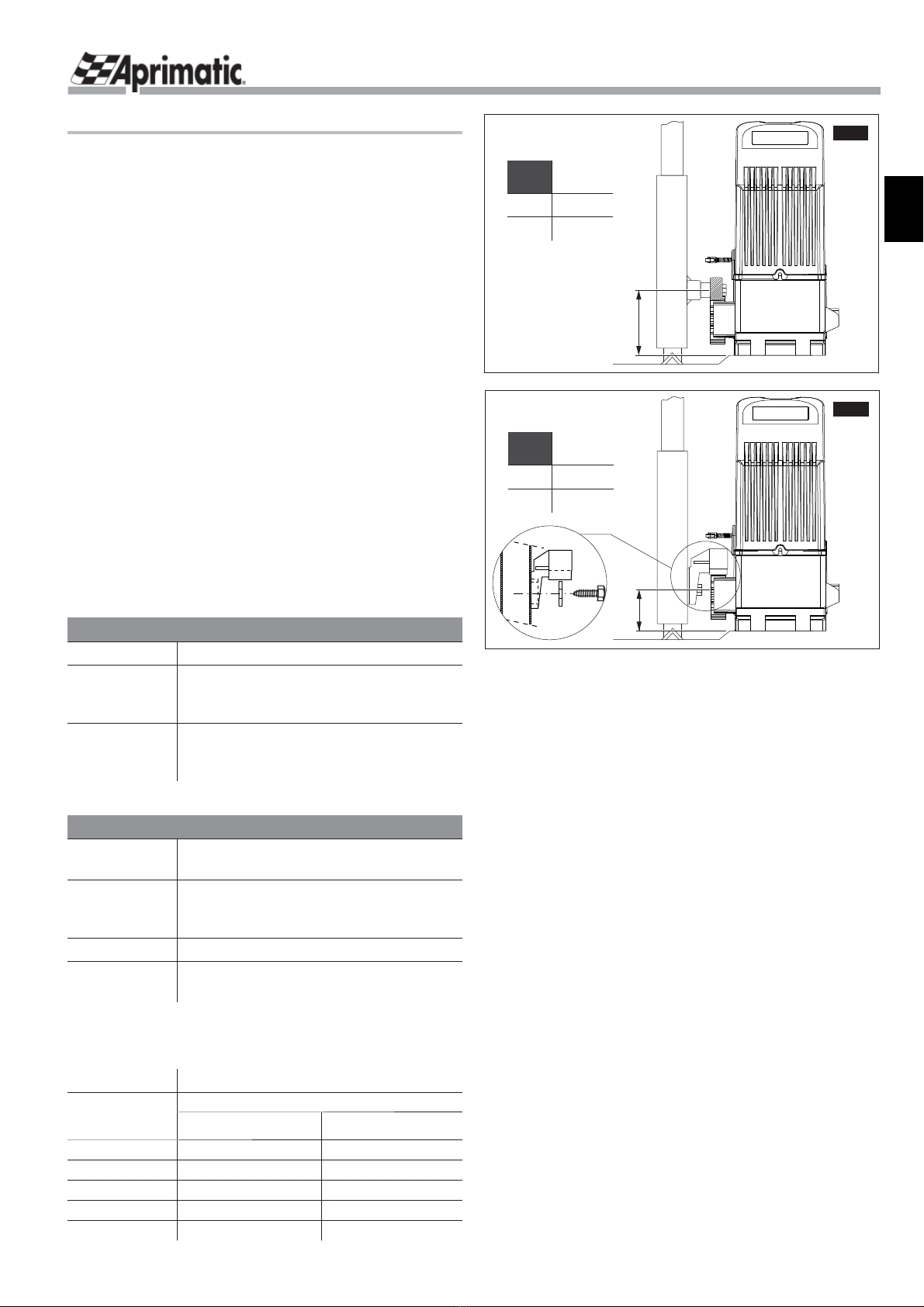

ONDA

500/501/800/801

CANCELLI AD ANTE SCORREVOLI

Italiano

NORME DI SICUREZZA E OBBLIGHI

DELL’INSTALLATORE

Per lavorare nel pieno rispetto delle norme di sicurezza

occorre:

indossare indumenti di protezione a norma di legge• (scarpe antinfortunistiche, occhiali di protezione, guanti

ed elmetto);

non indossare articoli di abbigliamento che possano• impigliarsi (cravatte, bracciali, collane, ecc.).

Uncancello automaticoè unamacchinaedeve essere

installata secondo quanto previsto dalle leggi, le

norme e i regolamenti in vigore.

Primadell’installazione deve essere effettuatal’analisi

deirischisulsitodapartedipersoneprofessionalmente

qualificate secondo le leggi in vigore per le chiusure

motorizzate. Per ottenere un livello di sicurezza

adeguato,l’installazionedeveessereeseguitasecondo

quanto previsto dalle Norme EN 12453 e EN 12445.

Nei Paesi extra CEE, oltre alle Norme citate, fare

riferimento a leggi e normative nazionali.

L’installazione deve essere eseguita da persone• professionalmente qualificate.

L’installazione, i collegamenti elettrici e le regolazioni• necessarie devono essere effettuati secondo le leggi e

le norme in vigore.

Leggere attentamente le istruzioni prima di procedere• all’installazione.

Una non corretta installazione può essere fonte di• pericoli.

Gli imballi non devono essere abbandonati nell’ambiente,• ma devono essere smaltiti secondo le leggi ed i

regolamenti in vigore.

Prima di iniziare l’installazione verificare che il prodotto e• l’imballo non siano danneggiati.

Non installare il prodotto in aree dove vi sia il rischio di• esplosione: la presenza di gas, polveri o fumi infiammabili

rappresenta una seria minaccia per la sicurezza.

Verificare che vi siano tutti i franchi di sicurezza e che• tutte le zone in cui vi sono rischi di schiacciamento,

cesoiamento o intrappolamento o comunque pericolose

siano salvaguardate o protette secondo le norme in vigore

per i cancelli motorizzati.

Obbligo di delimitare opportunamente la zona di intervento• per evitare l’accesso di persone estranee.

I dispositivi di protezione devono essere installati in seguito• ad una analisi dei rischi sul luogo, verificando che siano

marchiati e funzionino secondo le norme in vigore.

Su ogni installazione devono essere riportati in modo• visibile i dati richiesti dalle norme applicabili.

Prima di collegarsi alla linea di alimentazione verificare che• la potenza disponibile sia coerente con i dati di targa.

Verificare che a monte dell’installazione sia presente un• interruttore magnetotermico differenziale adeguato.

Il produttore della motorizzazione declina ogni• responsabilità qualora vengano utilizzati componenti non

compatibili con un corretto e sicuro utilizzo.

L’installatore deve fornire all’utilizzatore tutte le necessarie• informazioni sull’utilizzo dell’automazione con particolare

riguardo alle procedure per la manovra manuale di

emergenza e ad eventuali rischi residui.

AVVERTENZE PER L’UTILIZZATORE

Le indicazioni e avvertenze che seguono sono parte• integrale ed essenziale del prodotto. Esse devono

essere consegnate all’utilizzatore e devono essere lette

attentamente poiché contengono importanti avvertimenti

per l’uso e la manutenzione. Queste istruzioni devono

essere conservate e consegnate a tutti i futuri possibili

utilizzatori.

Questa automazione deve essere utilizzata esclusivamente• per l’uso cui è destinata. Ogni altro utilizzo è improprio e

pericoloso.

Evitare di sostare nei pressi delle parti meccaniche• in movimento. Non entrare nel raggio d’azione

dell’automazione in movimento. Non tentare di ostacolare

od ostruire il movimento dell’automazione perché può

essere fonte di pericolo.

Non permettere ai bambini di giocare o sostare nel raggio• d’azione dell’automazione.

Tenere sotto controllo i radiocomandi o altri dispositivi di• attivazione del movimento in modo da evitare azionamenti

involontari da parte di bambini o estranei.

In caso di guasto o funzionamento non regolare, togliere• alimentazione dell’automazione azionando l’interruttore

principale. Non tentare di intervenire o di riparare l’unità

principale e contattare chi ha installato l’automazione o

un altro installatore specializzato. Non rispettare questo

avvertimento può portare a situazioni di pericolo.

Tutte le operazioni di riparazione e di manutenzione,• incluse quelle di pulizia dell’azionamento, devono essere

effettuate solamente da persone qualificate.

Per garantire un corretto ed efficiente funzionamento• è necessario seguire le istruzioni del produttore e in

particolare fare effettuare una manutenzione periodica da

personale specializzato che verifichi soprattutto il regolare

funzionamento dei dispositivi di protezione.

Tutte le riparazioni e le manutenzioni eseguite devono• essere registrate sul registro di manutenzione e rese

disponibili per l’utilizzatore.

TERMINOLOGIA E SIMBOLI ADOTTATI NEL MANUALE

ZONA D’INTERVENTO•

zona che circoscrive l’area in cui

si esegue l’installazione e dove la presenza di una persona

esposta costituisce un rischio per la sicurezza e la salute della

persona stessa (Allegato I, 1.1.1 Direttiva 2006/42/CEE);

PERSONA ESPOSTA• qualsiasi persona che si trovi

interamente o in parte in una zona pericolosa (Allegato I,

1.1.1 - Direttiva 2006/42/CEE);

INSTALLATORE• persona incaricata di installare, far

funzionare, regolare, eseguire la manutenzione, pulire,

riparare e trasportare il dispositivo (Allegato I, 1.1.1 -

Direttiva 2006/42/CEE);

PERICOLO RESIDUO• pericolo che non è stato possibile

eliminare o sufficientemente ridurre attraverso la

progettazione.

Attenzione

!

Le indicazioni precedute da questo simbolo contengono

informazioni,prescrizionioprocedurechese non eseguite

correttamente possono causare lesioni, morte o rischi a

lungo termine per la salute delle persone e per l’ambiente.

Cautela

Le indicazioni precedute da questo simbolo contengono

procedure o pratiche che, se non eseguite correttamente,

possono causare gravi danni alla macchina o al prodotto.

Informazioni

Le indicazioni precedute da questo simbolo contengono

informazionisuqualsiasisoggettodiparticolareimportanza:

il loro mancato rispetto può comportare la perdita della

garanzia contrattuale.