BINZEL-ABICOR WH-Interlock User manual

T E C H N O L O G Y F O R T H E W E L D E R ´ S W O R L D .

www.binzel-abicor.com

Z

E

R

T

I

F

I

Z

I

E

R

T

E

S

Q

M

-

S

Y

S

T

E

M

DIN EN

ISO 9001

DE Betriebsanleitung /EN Operating instructions

FR Mode d´emploi /ES Instructivo de servicio

WH/VTS-Interlock/ABIROB W/ABIROB A/350GC/ABITIG-WH

DE Einstellvorrichtung

EN Alignment Jig

FR Marbre de contrôle et de rectification

ES Verificador / alineador de cuello

DE - 2 BAL.0022 • 2017-02-15

Einstellvorrichtung

DE Original Betriebsanleitung

© Der Hersteller behält sich das Recht vor, jederzeit und ohne vorherige Mitteilung Änderungen an dieser Betriebsanleitung

durchzuführen, die durch Druckfehler, eventuelle Ungenauigkeiten der enthaltenen Informationen oder Verbesserung dieses

Produktes erforderlich werden. Diese Änderungen werden jedoch in neuen Ausgaben berücksichtigt.

Alle in der Betriebsanleitung genannten Handelsmarken und Schutzmarken sind Eigentum der jeweiligen Besitzer/Hersteller.

Unsere aktuellen Produktdokumente, sowie alle Kontaktdaten der ABICOR BINZEL Ländervertretungen und Partner weltweit,

finden Sie auf unserer Homepage www.binzel-abicor.com

1 Identifikation DE-3

2Sicherheit DE-3

2.1 Bestimmungsgemäße Verwendung DE-3

2.2 Pflichten des Betreibers DE-3

2.3 Persönliche Schutzausrüstung (PSA) DE-3

2.4 Klassifizierung der Warnhinweise DE-3

3 Produktbeschreibung DE-4

3.1 Technische Daten DE-4

3.2 Abkürzungen DE-4

3.3 Typenschild DE-4

3.4 Verwendete Zeichen und Symbole DE-5

4 Lieferumfang DE-5

4.1 Transport DE-5

4.2 Lagerung DE-5

5 Funktionsbeschreibung DE-5

5.1 Einstellvorrichtung aufstellen DE-6

5.1.1 Varianten DE-7

6Bedienung DE-8

6.1 Schnellkontrolle DE-8

6.1.1 Ausrichtung überprüfen DE-9

6.2 Biegewinkel justieren DE-9

7 Wartung und Reinigung DE-10

7.1 Monatlich DE-10

8 Störungen und deren Behebung DE-10

9Demontage DE-10

10 Entsorgung DE-10

10.1 Werkstoffe DE-10

10.2 Betriebsmittel DE-11

10.3 Verpackungen DE-11

Einstellvorrichtung 1 Identifikation

BAL.0022 • 2017-02-15 DE - 3

1 Identifikation

Mit der Einstellvorrichtung wird die Brennerhals - Ausrichtung (Biegewinkel) der wechselbaren Brennerhälse

außerhalb der Schweißzelle überprüft. Weiterhin besteht auch die Möglichkeit, z. B. nach einer Kollision

den Brennerhals bei gleicher Aufspannung geringfügig nachzurichten. Diese Betriebsanleitung beschreibt

die Handhabung der Einstellvorrichtung.

Handhabung und Beschreibung dieser Vorrichtung ist unabhängig von der Brennerausführung mit

Ausnahme der Brennerhalsbefestigung. Die Einstellvorrichtung darf nur mit Original ABICOR BINZEL

Ersatzteilen betrieben werden.

2Sicherheit

Beachten Sie das beiliegende Dokument Sicherheitshinweise.

2.1 Bestimmungsgemäße Verwendung

• Das in dieser Anleitung beschriebene Gerät darf ausschließlich zu dem in der Anleitung beschriebenen

Zweck in der beschriebenen Art und Weise verwendet werden. Beachten Sie dabei die Betriebs-,

Wartungs- und lnstandhaltungsbedingungen.

• Jede andere Verwendung gilt als nicht bestimmungsgemäß.

• Eigenmächtige Umbauten oder Veränderungen zur Leistungssteigerung sind nicht zulässig.

2.2 Pflichten des Betreibers

• Halten Sie die Betriebsanleitung zum Nachschlagen am Gerät bereit und geben Sie die

Betriebsanleitung bei Weitergabe des Produktes mit.

• Inbetriebnahme, Bedienungs- und Wartungsarbeiten dürfen nur von Fachkräften durchgeführt werden.

Eine Fachkraft ist eine Person, die aufgrund ihrer fachlichen Ausbildung, Kenntnisse und

Erfahrungen die ihr übertragenen Arbeiten beurteilen und mögliche Gefahren erkennen kann

(In Deutschland siehe TRBS 1203).

• Halten Sie andere Personen vom Arbeitsbereich fern.

• Beachten Sie die Arbeitssicherheitsvorschriften des jeweiligen Landes.

• Sorgen Sie für eine gute Beleuchtung des Arbeitsbereiches und halten Sie den Arbeitsbereich sauber.

• Arbeitsschutzregeln des jeweiligen Landes. Bsp. Deutschland: Arbeitsschutzgesetz und

Betriebssicherheitsverordnung

• Vorschriften zur Arbeitssicherheit und zur Unfallverhütung

2.3 Persönliche Schutzausrüstung (PSA)

Um Gefahren für den Nutzer zu vermeiden wird in dieser Anleitung das Tragen von persönlicher

Schutzausrüstung (PSA) empfohlen.

• Sie besteht aus Schutzanzug, Schutzbrille, Atemschutzmaske Klasse P3, Schutzhandschuhen und

Sicherheitsschuhen.

2.4 Klassifizierung der Warnhinweise

Die in der Betriebsanleitung verwendeten Warnhinweise sind in vier verschiedene Ebenen unterteilt und

werden vor potenziell gefährlichen Arbeitsschritten angegeben. Geordnet nach abnehmender Wichtigkeit

bedeuten sie Folgendes:

GEFAHR

Bezeichnet eine unmittelbar drohende Gefahr. Wenn sie nicht gemieden wird, sind Tod oder schwerste

Verletzungen die Folge.

WARNUNG

Bezeichnet eine möglicherweise gefährliche Situation. Wenn sie nicht gemieden wird, können schwere

Verletzungen die Folge sein.

DE - 4 BAL.0022 • 2017-02-15

3 Produktbeschreibung Einstellvorrichtung

3 Produktbeschreibung

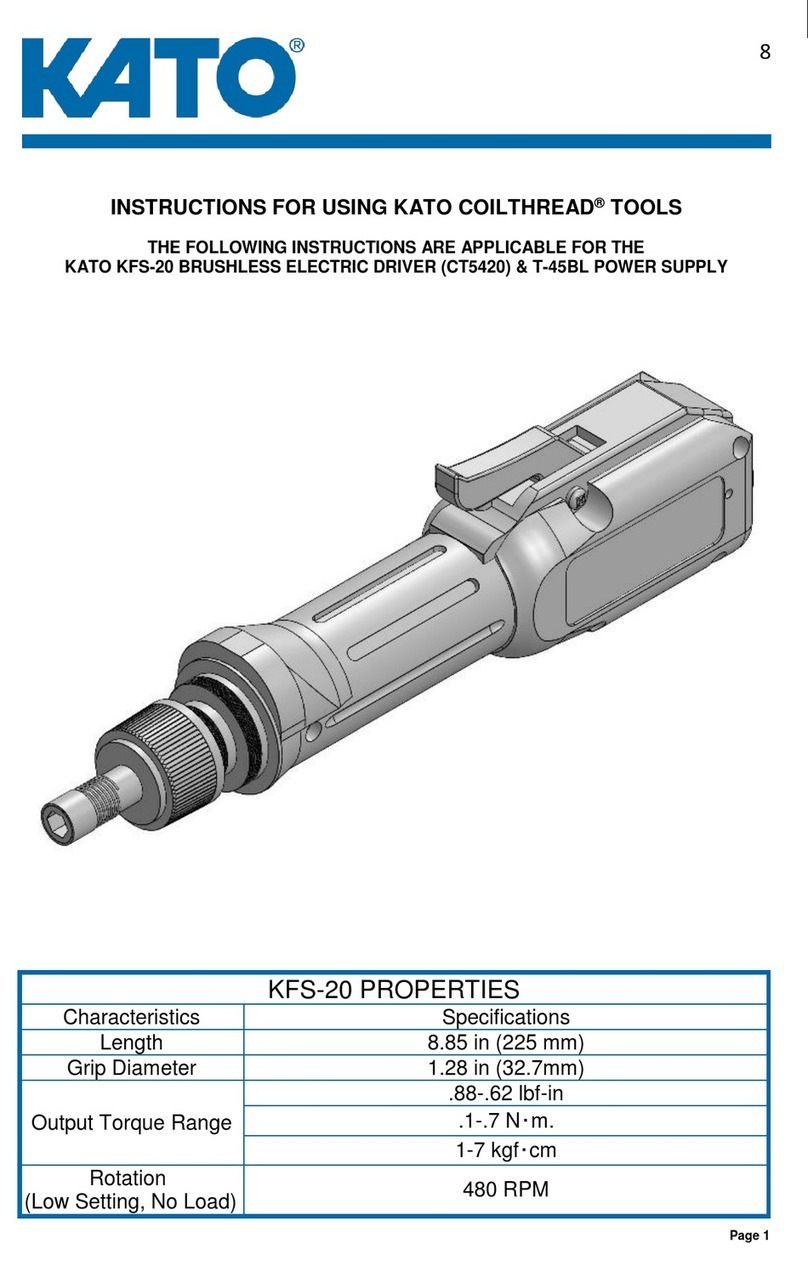

3.1 Technische Daten

3.2 Abkürzungen

3.3 Typenschild

Die Einstellvorrichtung ist auf der Grundplatte mit der Identnummer gekennzeichnet.

Beachten Sie für alle Rückfragen folgende Angaben:

• Identnummer

VORSICHT

Bezeichnet eine möglicherweise schädliche Situation. Wenn sie nicht gemieden wird, können leichte oder

geringfügige Verletzungen die Folge sein.

HINWEIS

Bezeichnet die Gefahr, dass Arbeitsergebnisse beeinträchtigt werden oder Sachschäden an der

Ausrüstung die Folge sein können.

WARNUNG

Gefahren durch nicht bestimmungsgemäße Verwendung

Bei nicht bestimmungsgemäßer Verwendung können vom Produkt Gefahren für Personen, Tiere und

Sachwerte ausgehen.

• Produkt ausschließlich bestimmungsgemäß verwenden.

• Produkt nicht eigenmächtig zur Leistungssteigerung umbauen oder verändern.

• Produkt nur durch befähigte Personen (in Deutschland siehe TRBS 1203) verwenden.

Temperatur der Umgebungsluft - 10 °C bis + 40 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 1 Umgebungsbedingungen im Betrieb

Lagerung im geschlossenen Raum, Temperatur der

Umgebungsluft

- 10 °C bis + 40 °C

Transport, Temperatur der Umgebungsluft - 25 °C bis + 55 °C

Relative Luftfeuchtigkeit bis 90 % bei 20 °C

Tab. 2 Umgebungsbedingungen Transport und Lagerung

HINWEIS

• Da die Ausführung der Einstellvorrichtung abhängig von dem verwendeten Brennertyp ist, werden an

dieser Stelle keine technischen Daten angegeben.

ROBO VTS MIG/MAG-Schweißbrenner-System VTS-Interlock

ABIROB®W MIG/MAG-Schweißbrenner-System W

ABIROB®A Maschinengeführter Schweißbrenner luftgekühlt

ABIROB®GC Maschinengeführter Schweißbrenner

WH Brenner Wechselhals-Schweißbrenner

ABITIG-WH WIG-Wechselhals-Schweißbrenner

Tab. 3 Abkürzungen

Einstellvorrichtung 4 Lieferumfang

BAL.0022 • 2017-02-15 DE - 5

3.4 Verwendete Zeichen und Symbole

In der Betriebsanleitung werden folgende Zeichen und Symbole verwendet:

4Lieferumfang

Ausrüst- und Verschleißteile separat bestellen.

Bestelldaten und Identnummern der Ausrüst- und Verschleißteile, entnehmen Sie den aktuellen

Bestellunterlagen. Kontakt für Beratung und Bestellung finden Sie im Internet unter www.binzel-abicor.com.

4.1 Transport

Der Lieferumfang wird vor dem Versand sorgfältig geprüft und verpackt, jedoch sind Beschädigungen

während des Transportes nicht auszuschließen.

4.2 Lagerung

Physikalische Bedingungen der Lagerung im geschlossenen Raum:

Tab. 2 Umgebungsbedingungen Transport und Lagerung auf Seite DE-4

5 Funktionsbeschreibung

Der zu prüfende Brennerhals wird entsprechend dem Biegewinkel in einen Einspannkörper eingespannt. Mit

Hilfe eines Richthebels kann der Brennerhals nach einer Kollision geringfügig nachgerichtet werden.

Symbol Beschreibung

• Aufzählungssymbol für Handlungsanweisungen und Aufzählungen

Querverweissymbol verweist auf detaillierte, ergänzende oder weiterführende Informationen

1Handlungsschritt/e im Text, die der Reihenfolge nach durchzuführen sind

• Brennerspezifische Einstellvorrichtung • Mess- und Richthülsen

• Richthebel • Betriebsanleitung

Tab. 4 Lieferumfang

HINWEIS

• Die Einstellvorrichtung wird passend für den entsprechenden Wechselhalsbrenner mit einem Einspann-

und Führungskörper sowie Mess- und Richthülsen und Adapter ausgeliefert.

Eingangskontrolle Kontrollieren Sie die Vollständigkeit anhand des Lieferscheins!

Überprüfen Sie die Lieferung auf Beschädigung (Sichtprüfung)!

Bei Beanstandungen Ist die Lieferung beim Transport beschädigt worden, setzen Sie sich sofort

mit dem letzten Spediteur in Verbindung! Bewahren Sie die Verpackung auf

zur eventuellen Überprüfung durch den Spediteur.

Verpackung für den

Rückversand

Verwenden Sie nach Möglichkeit die Originalverpackung und das

Originalverpackungsmaterial. Bei auftretenden Fragen zur Verpackung und

Transportsicherung nehmen Sie bitte Rücksprache mit Ihrem Lieferanten.

Tab. 5 Transport

WARNUNG

Quetschgefahr

Beim Ausrichten des Brennerhalses im Normalbetrieb können Körperteile, die sich zwischen Brennerhals

und Führungskörper befinden, gequetscht werden.

• Körperteile aus dem Gefahrenbreich entfernen.

DE - 6 BAL.0022 • 2017-02-15

5 Funktionsbeschreibung Einstellvorrichtung

5.1 Einstellvorrichtung aufstellen

1Einstellvorrichtung befestigen.

2Den Führungskörper (5) entsprechend dem zu prüfenden Biegewinkel und den Einspannkörper (3) auf

der Grundplatte (4) montieren.

Die Vorrichtung ist so konzipiert, dass mit zusätzlich aufgeschraubten Führungskörpern alle Biegewinkel

einer Brennerreihe in einer Aufspannung geprüft werden können. Bei Sonderbrennern ist die

Einstellvorrichtung individuell gefertigt.

HINWEIS

• Damit die Einstellvorrichtung verzugsfrei aufgeschraubt werden kann, muss der Aufstellungsort eine

ebene Oberfläche haben, sollte trocken und frei von Verschmutzungen sein.

1Richthebel und Halterung

2Brennerhals

3Einspannkörper

4Grundplatte

5Führungskörper,kpl

mit Prüfeinrichtung

Abb. 1 Einstellvorrichtung aufstellen

12

45

3

Einstellvorrichtung 5 Funktionsbeschreibung

BAL.0022 • 2017-02-15 DE - 7

5.1.1 Varianten

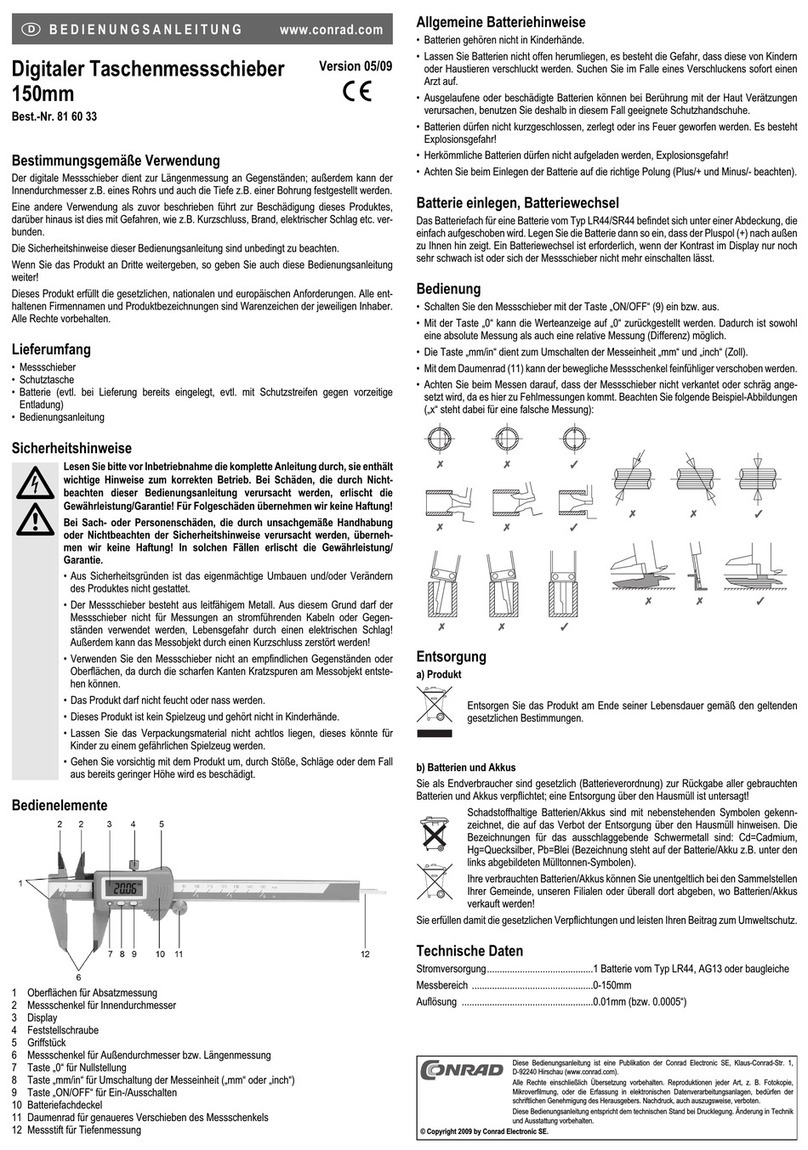

1Einspannkörper ABIROB®350GC

2Einspannkörper ROBO VTS

3Einspannkörper ABIROB®A

4Einspannkörper ABIROB®W

5Einspannkörper WH

6Rändelschraube

7Einspannkörper

ABITIG-WH 220W/400W

8Spannbügel

9Brennerhals

ABITIG-WH 220W/400W

10 Brennerhals WH

11 Brennerhals ABIROB®W

12 Brennerhals ABIROB®A

13 Messhülse

14 Richthülse

15 Adapter für ABIROB®A

16 Brennerhals ROBO VTS

17 Brennerhals ABIROB®350GC

Abb. 2 Varianten

13

1

2

16

17

3

4

5

6

10

12

11

14

15

7

9 8

6

DE - 8 BAL.0022 • 2017-02-15

6 Bedienung Einstellvorrichtung

Die Richthülsen sind brennerspezifisch und unterscheiden sich in der Art der Befestigung:

Die Messhülsen sind brennerspezifisch und unterscheiden sich im Gewindezapfen:

1Messhülse (13) an Stelle der Stromdüse einschrauben

2Richthülse (14) an Stelle der Gasdüse aufstecken/-schrauben

6 Bedienung

6.1 Schnellkontrolle

1Neck-Liner bzw. Drahtführung entnehmen.

2Wechselhalsbrenner im Einspannkörper befestigen.

3Prüfdorn (1) zur Stromdüse (2) schieben.

Der Biegewinkel ist in Ordnung, wenn Prüfdornspitze (1) und Stromdüse (2) mittig zueinander stehen.

aufgesteckt WH 241/242, ROBO VTS 500, ABIROB®350 GC

M23x1,5 WH 455

M24 ROBO VTS 500 TS, ABIROB®W 500 TS

M22x2 ROBO VTS 290

M12x1 / M14x1 ABIROB®A 360/500

G 1/4“ ABITIG-WH 220W/220WS

3/4“ - 16G UNF ABITIG-WH 400W/400WS

Tab. 6 Richthülsen

M8 WH 455, WH 505/505 TS, ROBO VTS 0/500 TS, ABIROB®W 500 TS

M6 WH 241/242, ROBO VTS 500/500 TS, ROBO VTS 290, ABITIG-WH

M10 WH 650/652

M7 WH Kaltdraht/Laser

M10x1 ABIROB®350 GC

Tab. 7 Richthülsen

HINWEIS

Überprüfen Sie vor dem Einsatz des Brenners in die Einstellvorrichtung:

• ob die richtige Schnittstelle und der entsprechende Brenner eingesetzt sind.

• das Staub und Schweißspritzer entfernt sind. Dies kann zu Verschleiß und Reduzierung der

Prüfgenauigkeit führen.

1Prüfdorn 2Stromdüse

Abb. 3 Schnellkontrolle

12

Einstellvorrichtung 6 Bedienung

BAL.0022 • 2017-02-15 DE - 9

6.1.1 Ausrichtung überprüfen

1Gasdüse abschrauben bzw. abziehen und weitere brennerspezifischen Ausrüstteile entfernen.

2Messhülse (2) an Stelle der Stromdüse einschrauben.

Der Biegewinkel ist in Ordnung, wenn der Prüfdorn (1) leichtgängig in die Bohrung der Messhülse (2) passt.

6.2 Biegewinkel justieren

1Richthülse (3) auf den Gasdüsensitz stecken bzw. schrauben.

2Richthebel (4) auf die Richthülse (3) setzen und damit feinfühlig den Biegewinkel korrigieren.

Während dieses Vorganges ständig die Konzentrizität von Prüfdorn (1) und Messhülse (2) prüfen.

Der Biegewinkel ist in Ordnung, wenn der Prüfdorn (1) leichtgängig in die Bohrung der Messhülse (2) passt.

1Prüfdorn 2Messhülse

Abb. 4 Ausrichtung prüfen

12

VORSICHT

Sachschaden

Der Brennerhals kann bei zu häufigem und übermäßigem Biegen zerstört werden.

• Nur geringfügige Korrekturen vornehmen.

1Prüfdorn

2Messhülse

3Richthülse

4Richthebel

Abb. 5 Justieren

2

4

13

DE - 10 BAL.0022 • 2017-02-15

7 Wartung und Reinigung Einstellvorrichtung

7 Wartung und Reinigung

Regelmäßige und dauerhafte Wartung und Reinigung sind Voraussetzung für eine lange Lebensdauer und

eine einwandfreie Funktion.

7.1 Monatlich

Eine monatliche Grundreinigung ist empfehlenswert, bei extremen Arbeitsbedingungen notwendig.

8 Störungen und deren Behebung

9Demontage

10 Entsorgung

Bei der Entsorgung sind die örtlichen Bestimmungen, Gesetze, Vorschriften, Normen und Richtlinien zu

beachten. Beachten Sie die Richtlinien zur Entsorgung von Elektronikschrott und entsorgen Sie diesen bei

Ihrem kommunalen Entsorgungsträger (z.B. Wertstoffhof).

Um das Produkt ordnungsgemäß zu entsorgen, müssen Sie es zuerst demontieren.

9 Demontage auf Seite DE-10

10.1 Werkstoffe

Dieses Produkt besteht zum größten Teil aus metallischen Werkstoffen, die in Stahl- und Hüttenwerken

wieder eingeschmolzen werden können und dadurch nahezu unbegrenzt wiederverwertbar sind. Die

verwendeten Kunststoffe sind gekennzeichnet, so dass eine Sortierung und Fraktionierung der Materialien

zum späteren Recycling vorbereitet ist.

WARNUNG

Quetschgefahr

Einziehen und zerquetschen der Hände durch laufende Räder.

• Nicht in laufende Räder greifen.

HINWEIS

• Führen die angegebenen Maßnahmen nicht zum Erfolg, wenden Sie sich bitte an Ihren Fachhändler

oder an den Hersteller.

• Beachten Sie auch die Betriebsanleitungen der schweißtechnischen Komponenten wie z.B.

Stromquelle, Schweißbrenner-System, Umlaufkühlaggregat usw.

Störung Ursache Behebung

Prüfblock klemmt und fährt nicht

automatisch in Grundposition

• Feder gebrochen

• Prüfblock verschmutzt

• Feder austauschen

• Prüfblock reinigen

Brenner passt nicht in

Einspannkörper

• Einspannkörper verschmutzt • Grundreinigung

Tab. 8 Störungen und deren Behebung

HINWEIS

• Die Demontage darf nur von befähigten Personen (in Deutschland siehe TRBS 1203) durchgeführt

werden.

Einstellvorrichtung 10 Entsorgung

BAL.0022 • 2017-02-15 DE - 11

10.2 Betriebsmittel

Öle, Schmierfette und Reinigungsmittel dürfen nicht den Boden belasten und in die Kanalisation gelangen.

Diese Stoffe müssen in geeigneten Behältern aufbewahrt, transportiert und entsorgt werden. Beachten Sie

dabei die entsprechenden örtlichen Bestimmungen und die Hinweise zur Entsorgung der vom

Betriebsmittelhersteller vorgegebenen Sicherheitsdatenblätter. Kontaminierte Reinigungswerkzeuge (Pinsel,

Lappen usw.) müssen ebenfalls entsprechend den Angaben des Betriebsmittelherstellers entsorgt werden.

10.3 Verpackungen

ABICOR BINZEL hat die Transportverpackung auf das Notwendigste reduziert. Bei der Auswahl der

Verpackungsmaterialien wird auf eine mögliche Wiederverwertung geachtet.

EN - 2 BAL.0022 • 2017-02-15

Alignment Jig

EN Translation of the original operating instructions

© The manufacturer reserves the right, at any time and without prior notice, to make such changes and amendments to these

operating instructions as become necessary due to misprints, inaccuracies or product enhancements. Such changes will,

however, be incorporated into subsequent editions of the operating instructions.

All brand names and trademarks that appear in these operating instructions are the property of their respective owners/

manufacturers.

Our latest product documents as well as all contact details for the ABICOR BINZEL national subsidiaries and partners

worldwide can be found on our website at www.binzel-abicor.com

1 Identification EN-3

2 Safety EN-3

2.1 Designated use EN-3

2.2 Responsibilities of the user EN-3

2.3 Personal protective equipment (PPE) EN-3

2.4 Classification of the warnings EN-4

3 Product description EN-4

3.1 Technical data EN-4

3.2 Abbreviations EN-5

3.3 Nameplate EN-5

3.4 Signs and symbols used EN-5

4 Scope of delivery EN-5

4.1 Transport EN-5

4.2 Storage EN-6

5 Functional Description EN-6

5.1 Installing the alignment jig EN-6

5.1.1 Versions EN-7

6Operation EN-8

6.1 Quick Control EN-8

6.1.1 Check the alignment. EN-9

6.2 Adjusting the Bending Angle EN-9

7 Maintenance and cleaning EN-10

7.1 Monthly EN-10

8 Troubleshooting EN-10

9 Disassembly EN-11

10 Disposal EN-11

10.1 Materials EN-11

10.2 Consumables EN-11

10.3 Packaging EN-11

Alignment jig 1 Identification

BAL.0022 • 2017-02-15 EN - 3

1 Identification

The alignment (bending angle) of the changeable torch necks outside of the welding cell can be checked

using the alignment jig. Furthermore, it is also possible to realign the torch neck slightly with identical

clamping, for example after a collision. These operating instructions describe the handling of the alignment

jig. Handling and description of this device are the same for all torches with exception of the torch neck

fastening. The Alignment jig may only be operated using original ABICOR BINZEL spare parts.

2Safety

The enclosed safety instructions must be observed.

2.1 Designated use

• The device described in these instructions may be used only for the purpose described in these

instructions in the manner described. In doing so, observe the operating, maintenance and servicing

conditions.

• Any other use is considered contrary to the designated use.

• Unauthorized conversions or power increase modifications are not allowed.

2.2 Responsibilities of the user

• Keep the operating instructions within easy reach at the device for reference and enclose the operating

instructions when handing over the product.

• Putting into operation, operating and maintenance work may only be carried out by qualified

personnel. Qualified personnel are persons who, based on their special training, knowledge,

experience and due to their knowledge of the relevant standards, are able to assess the tasks assigned

to them and identify possible dangers (in Germany see TRBS 1203).

• Keep other persons out of the work area.

• Please observe the accident prevention regulations of the country in question.

• Ensure good lighting of the work area and keep the work area clean.

• Occupational health and safety regulations of the country in question. For example, Germany:

Protection Law and the Company Safety Ordinance

• Regulations on occupational safety and accident prevention

2.3 Personal protective equipment (PPE)

To avoid danger to the user, these instructions recommend the use of personal protective equipment (PPE).

• This consists of protective clothing, safety goggles, a class P3 respiratory mask, protective gloves, and

safety shoes.

EN - 4 BAL.0022 • 2017-02-15

3 Product description Alignment jig

2.4 Classification of the warnings

The warnings used in the operating instructions are divided into four different levels and are shown prior to

potentially dangerous work steps. Arranged in descending order of importance, they have the following

meaning:

3 Product description

3.1 Technical data

DANGER

Describes an imminent threatening danger. If this danger is not avoided, it will result in fatal or extremely

critical injuries.

WARNING

Describes a potentially dangerous situation. If not avoided, it can result in serious injury.

CAUTION

Describes a potentially harmful situation. If not avoided, it may result in slight or minor injuries.

NOTICE

Describes the risk of impairing work results or the risk that the work may result in material damage to the

equipment.

WARNING

Hazards caused by improper use

If improperly used, the device can present risks to persons, animals and material property.

• Use the device according to its designated use only.

• Do not convert or modify the device to enhance its performance without authorisation.

• The device may only be used by qualified personnel

(in Germany, see TRBS [Technical Rules for Operating Safety] 1203).

Ambient temperature - 10 °C to + 40 °C

Relative humidity up to 90 % at 20 °C

Tab. 1 Ambient conditions during operation

Storage in a closed environment, ambient

temperature

- 10 °C to + 40 °C

Ambient temperature for transport - 25 °C to + 55 °C

Relative humidity up to 90 % at 20 °C

Tab. 2 Ambient conditions for shipment and storage

NOTICE

• Since the version of the Alignment jig depends on the torch type used, no technical data are listed

here.

Alignment jig 4 Scope of delivery

BAL.0022 • 2017-02-15 EN - 5

3.2 Abbreviations

3.3 Nameplate

The alignment jig is marked on the base plate with the ID number.

When making any inquiries, please remember the following information:

•IDnumber

3.4 Signs and symbols used

In the operating instructions, the following signs and symbols are used:

4 Scope of delivery

Order the equipment parts and wear parts separately.

Order data and ID numbers for the equipment parts and wear parts can be found in the current catalogue.

Contact details for advice and orders can be found online at www.binzel-abicor.com.

4.1 Transport

Although the items delivered are carefully checked and packaged, it is not possible to exclude the risk of

transport damage.

ROBO VTS MIG/MAG welding torch system VTS-Interlock

ABIROB®W MIG/MAG welding torch system W

ABIROB®A Automatic welding torch, air-cooled

ABIROB®GC Automatic welding torch

WH torches Neck change welding torch

ABITIG-WH TIG neck change welding torch

Tab. 3 Abbreviations

Symbol Description

• List of symbols for action commands and enumerations

Cross reference symbol refers to detailed, supplementary or further information

1Action(s) described in the text to be carried out in succession

• Torch-specific Alignment jig • Measuring and setting sleeves

• Adjusting lever • Operating instructions

Tab. 4 Scope of delivery

NOTICE

• The Alignment jig is delivered to match the corresponding neck change torch with a clamping and

guide device as well as measuring and setting sleeves and adapter.

EN - 6 BAL.0022 • 2017-02-15

5 Functional Description Alignment jig

4.2 Storage

Physical storage conditions in a closed environment:

Tab. 2 Ambient conditions for shipment and storage on page EN-4

5 Functional Description

The torch neck to be tested is clamped into the clamping body according to the bending angle. After a

collision, the torch neck can be realigned slightly by means of the adjusting lever.

5.1 Installing the alignment jig

Goods-in

inspection

Use the delivery note to check that everything has been delivered.

Check the delivery for damage (visual inspection).

In case of

complaints

If the delivery has been damaged during transportation, contact the last carrier

immediately. Retain the packaging for potential inspection by the carrier.

Packaging for

returns

Where possible, use the original packaging and the original packaging material.

If you have any questions about the packaging and/or how to secure an item

during shipment, please consult your supplier.

Tab. 5 Transport

WARNING

Danger of crushing

Parts of the body can be crushed between the torch neck and the guide device when aligning the torch

neck during normal operation.

• Keep out of the danger zone.

NOTICE

• To allow the alignment jig to be screwed on free from distortion surface, the installation surface must

be flat.

Alignment jig 5 Functional Description

BAL.0022 • 2017-02-15 EN - 7

1Fasten the alignment jig.

2Mount (5) the clamping device and the guide device according to the bending angle to be checked (3)

on the base plate (4).

The device has been designed so that all bending angles of a torch series can be tested in one clamping

using additionally screwed on guide devices. For special torches, the alignment jig is customized.

1Adjusting lever and holder

2Torch neck

3Clamping body

4Base plate

5Guide device,cmpl

with test device

Abb. 1 Installing the alignment jig

12

45

3

EN - 8 BAL.0022 • 2017-02-15

5 Functional Description Alignment jig

5.1.1 Versions

1Clamping device ABIROB®350GC

2Clamping device ROBO VTS

3Clamping device ABIROB®A

4Clamping device ABIROB®W

5Clamping device WH

6Knurled screw

7Clamping device

ABITIG-WH 220W/400W

8Clamping bracket

9Torch neck

ABITIG-WH 220W/400W

10 Torch neck WH

11 Torch neck ABIROB®W

12 Torch neck ABIROB®A

13 Measuring sleeve

14 Adjusting sleeve

15 Adapter for ABIROB®A

16 Torch neck ROBO VTS

17 Torch neck ABIROB®350GC

Abb. 2 Versions

13

1

2

16

17

3

4

5

6

10

12

11

14

15

7

9 8

Alignment jig 6Operation

BAL.0022 • 2017-02-15 EN - 9

The adjusting sleeves are torch-specific and are fastened differently:

The measuring sleeves are torch-specific and have different threaded stems:

1Screw in the measuring sleeve (13) at the position of the contact tip.

2Plug on/screw in the adjusting sleeve (14) at the position of the gas nozzle.

6Operation

6.1 Quick Control

1Remove the neck liner and the wire guide.

2Fasten the change neck torch into the clamping device.

3Move the test madrel (1) to the contact tip (2).

The bending angle is correct if the tip of the test mandrel (1) and the contact tip (2) are centered.

Plugged on WH 241/242, ROBO VTS 500, ABIROB®350 GC

M23x1.5 WH 455

M24 ROBO VTS 500 TS, ABIROB®W 500 TS

M22x2 ROBO VTS 290

M12x1 / M14x1 ABIROB®A 360/500

G 1/4“ ABITIG-WH 220 W/220 WS

3/4“ - 16G UNF ABITIG-WH 400 W/400 WS

Tab. 6 Adjusting sleeves

M8 WH 455, WH 505/505 TS, ROBO VTS 0/500 TS, ABIROB®W 500 TS

M6 WH 241/242, ROBO VTS 500/500 TS, ROBO VTS 290, ABITIG-WH

M10 WH 650/652

M7 WH cold wire / laser

M10x1 ABIROB®350 GC

Tab. 7 Adjusting sleeves

NOTICE

Before inserting the torch into the alignment jig, check:

• Whether the correct interface and the corresponding torch are inserted.

• Whether the dust and welding spatters are removed. This might cause wear and reduced test

accuracy.

1Test mandrel 2Contact tip

Abb. 3 Quick Control

12

EN - 10 BAL.0022 • 2017-02-15

6Operation Alignment jig

6.1.1 Check the alignment.

1Unscrew or pull out the gas nozzle and remove other torch-specific fittings.

2Screw in the measuring sleeve (2) at the position of the contact tip.

The bending angle is correct if the test mandrel (1) fits easily into the bore of the measuring sleeve (2).

6.2 Adjusting the Bending Angle

1Plug on/screw in the adjusting sleeve (3) onto the gas nozzle receptacle.

2Put the adjusting lever (4) onto the adjusting sleeve (3) and correct the bending angle slightly.

Check the concentricity of test mandrel (1) and measuring sleeve (2) constantly during this procedure.

The bending angle is correct if the test mandrel (1) fits easily into the bore of the measuring sleeve (2).

1Test mandrel 2Measuring sleeve

Abb. 4 Checking the Alignment

12

CAUTION

Material damage

The torch neck can be damaged in case of too frequent and excessive bending.

• Perform only minor corrections.

1Test mandrel

2Measuring sleeve

3Adjusting sleeve

4Adjusting lever

Abb. 5 Adjusting

2

4

13

This manual suits for next models

5

Table of contents

Languages:

Popular Tools manuals by other brands

Conrad

Conrad 81 60 33 operating instructions

Skil

Skil 1035 Original instructions

Pattfield Ergo Tools

Pattfield Ergo Tools PE-900 HO Original instructions

Wolfcraft

Wolfcraft Clamping table 6179 Assembly instructions

Chicago Pneumatic

Chicago Pneumatic CP0456 LASAN Operator's manual

DeWalt

DeWalt DW0735 manual