9

DIMENSIONI

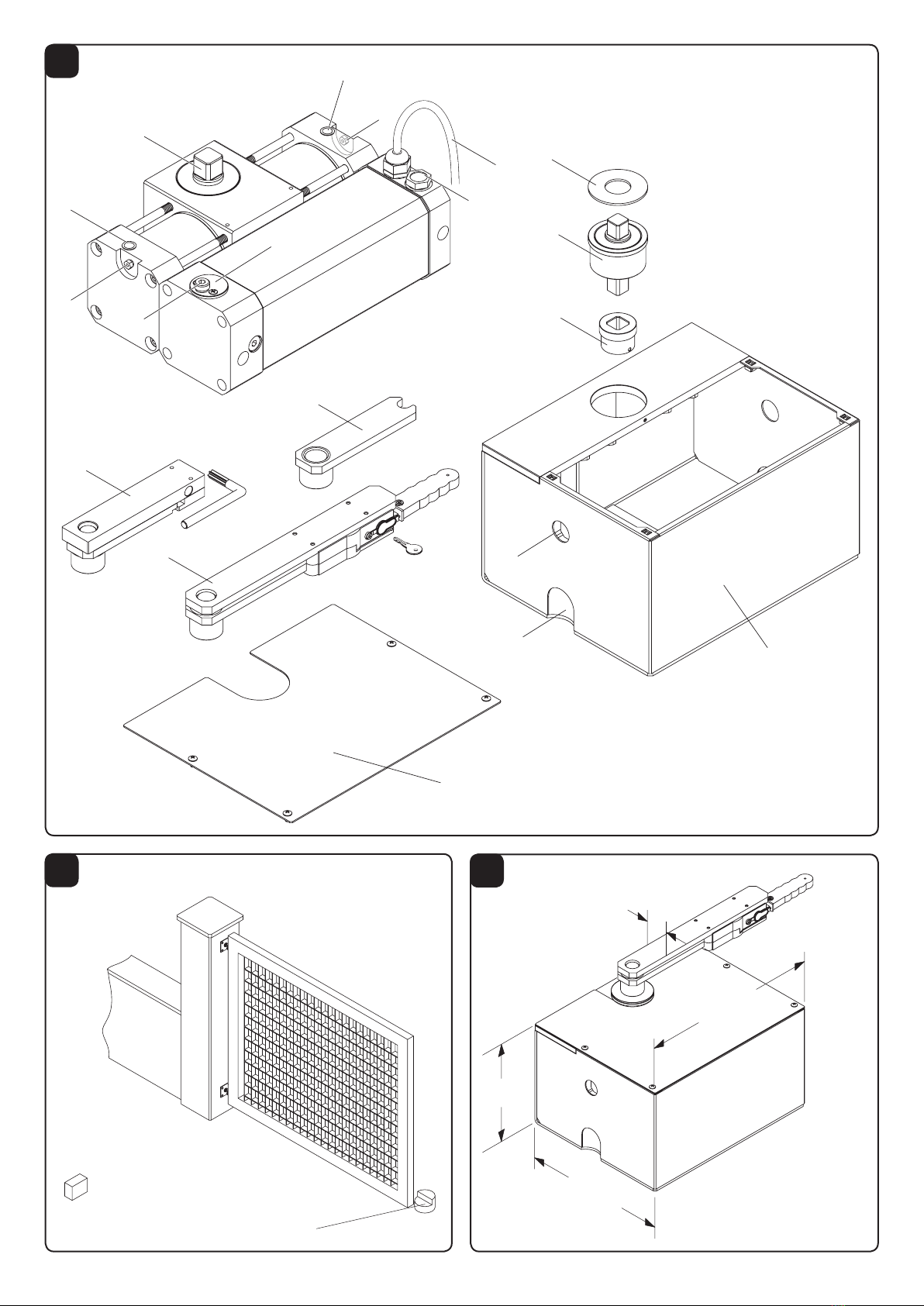

Fig.3: Dimensioni di ingmbro della cassa (mm)

Fig.4: Dimensioni di ingombro del motore (mm)

Fig.5: Dimensioni di installazione. La distanza minima tra

perno di rotazione e pilastro è di 60 mm.

Nella tabella di Fig.5 sono evidenziate le quote minime ne-

cessarie a cassa e il prolo inferiore dell’anta per le varie

versioni di sblocco. La quota B rappresenta lo spazio che

rimane tra sblocco e copertura.

INSTALLAZIONE

SCAVO E CEMENTAZIONE DELLA CASSA

Eseguire uno scavo di fondazione con le misure indicative

riportate in Fig.6.

Vericate che il centro dello scavo sia allineato con l’asse di

rotazione dell’anta (linea tratteggiata).

Prevedere un adeguato drenaggio per la fuoriuscita dell’ac-

qua (Fig.1 rif.17), e predisponete l’arrivo della canaletta per

i cavi (Fig.1 rif.16).

Evitare in ogni caso l’accumulo di acqua all’interno della

cassa, eventualmente predisporre un tubo drenante colle-

gato alla più vicina canaletta di smaltimento.

Vericare che l’asse di rotazione dell’anta (g.5 rif. R) sia

perfettamente a piombo e che la cassa sia perfettamente

livellata.

Procedere con la cementazione della cassa.

SALDATURA ANTA

Eseguire un’accurata saldatura alla staffa di rotazione su

tutto il prolo dell’anta (Fig.7).

E’ possibile evitare di saldare direttamente sull’anta rea-

lizzando una adeguata staffa a C da interporre tra anta e

staffa di rotazione (Fig.8).

Oltre all’installazione standard rappresentata in Fig. 9 è

possibile anche il posizionamento indicato in Fig. 10 nel

caso le ante siano installate internamente.

INSTALLAZIONE MOTORE

Prima di installare il motore tenere presente che:

Il motore può essere montato indiferentemente su anta

destra o sinistra.

Con riferimento alla Fig. 9 si denisce l’anta SX è quella

sinistra, l’anta DX è quella destra.

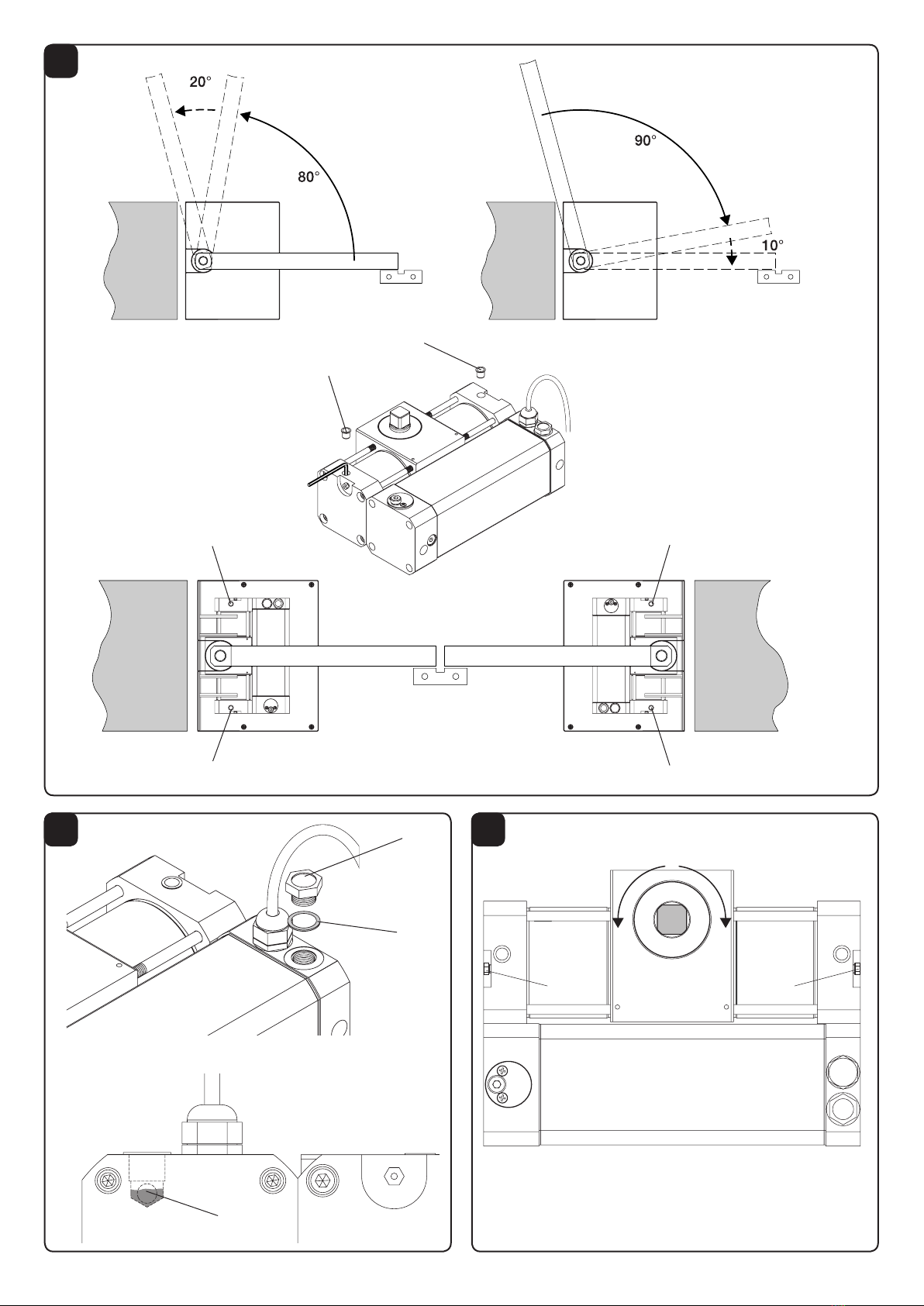

L’anta esegue un rallentamento idraulico di 10° in fase di

chiusura e di 20° in fase di apertura.

Predisposizone dei motori destro e sinistro.

Con riferimento alla Fig.11 per il motore sinistro:

1 Sbloccare idraulicamente il motore, svitando la vite di

sblocco V.

2 Ruotare completamente l’albero di uscita in senso orario

in modo da portarlo in posizione di chiusura.

Con riferimento alla Fig.12 per il motore destro :

1 Sbloccare idraulicamente il motore, svitando la vite di

sblocco V.

2 Ruotare completamente l’albero di uscita in senso antio-

rario in modo da portarlo in posizione di chiusura.

E’ possibile portare i motori in posizione di chiusura anche

elettricamente, collegandoli in modo provvisorio alla centra-

le di comando.

Inserimento dei motori nella cassa

Le operazioni sono le medesime per le due ante:

1 Portare l’anta in posizione di apertura in modo da rende-

re agevole l’accesso alla cassa.

2 Con riferimento all Fig.13, bloccare per mezzo del grano

G la bussola B sull’albero di trascinamento.

3 Inserire il motore all’interno della cassa.

Sul fondo della cassa è presente una guida che corri-

sponde alla scanalutara presente sul motore.

Facendo scorrere il motore su questa guida no all’arre-

sto, il motore si posiziona correttamente allinterno della

cassa.

4 Portare l’anta in posizione di completa chiusura sulla

battuta di arresto.

5 Allentare il grano G, la bussola scende sull’albero mo-

tore, collegando quest’ultimo all’albero di trascinamento

Fig.13b.

Può essere necessaria una piccola rotazione dell’albero

motore per il perfetto allineamento all’albero di trascina-

mento.

6 Fissare il grano G per bloccare la bussola nella posizione

di lavoro Fig.13c.

7 Riavvitare la vite di sblocco idraulico, se precedentemen-

te allentata.

COLLEGAMENTI ELETTRICI

Per il collegamento elettrico dell'automazione e per la regola-

zione delle modalità di funzionamento, consultate il manuale

istruzioni della centrale di comando.

Il motore è fornito con uno speciale cavo precablato a quat-

tro poli così contraddistinto:

NERO: MARCIA

GRIGIO: COMUNE

MARRONE: MARCIA

GIALLO/VERDE: GND

La Fig.16 riporta cablaggi da predisporre per una instal-

lazione standard. Prima di procedere con il passaggio dei

cavi vericate il tipo di cablaggio richiesto per gli accessori

effettivamente utilizzati.

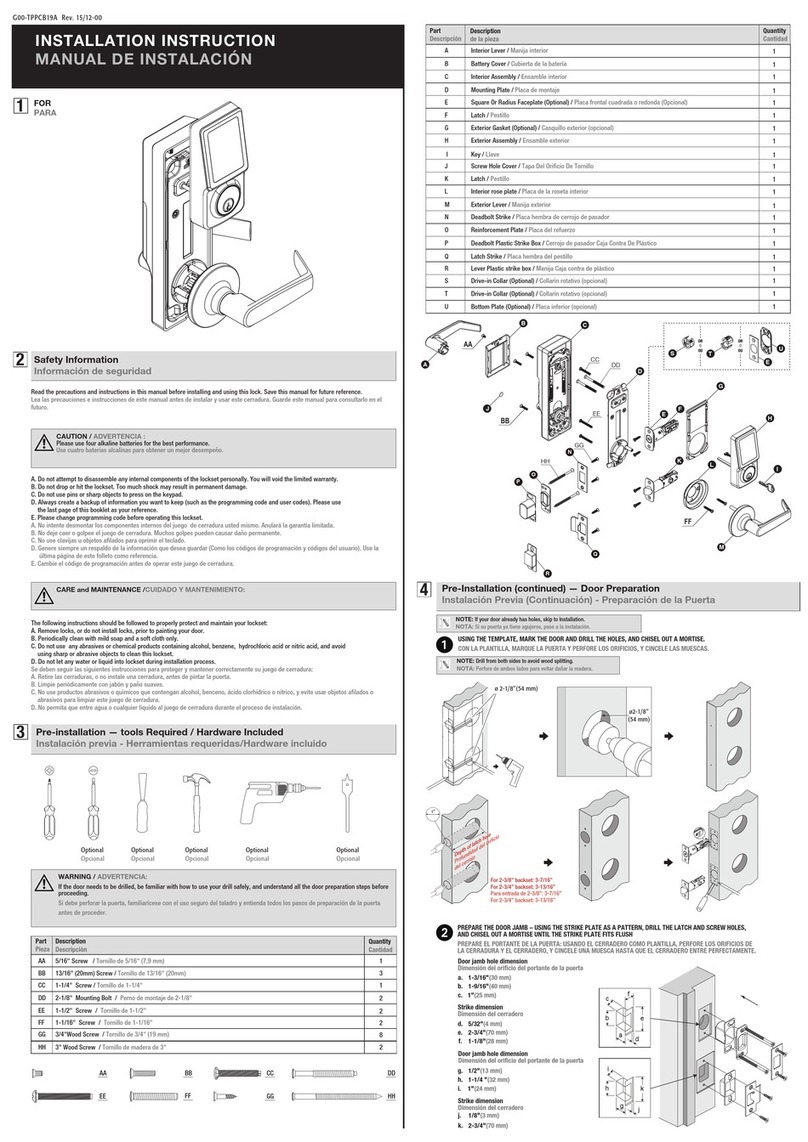

Legenda componenti:

1 Motoriduttore SUBWAY

2 Fotocellule

3 Selettore a chiave o tastiera digitale

4 Lampeggiante

5 Antenna

6 Centrale di comando.

7 Elettroserratura *

*L'installazione dell'elettroserratura è indispensabile nei mo-

delli sprovvisti di blocco idraulico o comunque nelle ante di

lunghezza superiore a m. 2,5

IMPORTANTE: Tenere separati i cavi di potenza da

quelli ausiliari.

REGOLAZIONE FORZA DI SPINTA

L'attuatore è provvisto di un dispositivo antischiacciamen-

to (valvole by-pass) per la limitazione della forza di spinta

sull'anta in presenza di ostacolo. Una volta rimosso l'osta-

colo l'anta prosegue la sua corsa per il tempo di lavoro

impostato dalla centrale di comando.

Con Riferimento alla Fig.17:

- Rimuovere le due viti V

- Rimuovere il coperchio di protezione delle valvole

- Utilizzando una chiave a barra esagonale da 6 mm pro-

cedere alla regolazione della forza.

- Sono presenti due valvole regolabili una regola la spinta

in fase di apertura (Open), l'altra regola forza in fase di

chiusura (Close).

- A seconda del posizionamento del motore (SX-Sinistro/