CERTUSS Junior 80 - 400 TC User manual

D /GB

D /GB

Operati g I structio s

Betriebsa leitu g

Ju ior 80 – 400 TC

The power of steam

2

Seite

Inhaltsverzeichnis 2 – 3

Übersicht

Fotos Seitenansicht Junior 80 – 400 4

Detailfotos und Schaltschrank mit Steuerung 5 – 6

Ausrüstungsliste 7

Schemazeichung Dampfautomat/Brenner 8

1 Allgemeines

1.1 Piktogramme 9

1.2 Bestimmungsgemäße Verwendung 9

1.3 Allgemeine Vorschriften 10

2 Sicherheit

2.1 Anforderungen an Personen 11

2.2 Pflichten des Betreibers 11

2.3 In der Bundesrepublik Deutschland 11

2.4 inteilung nach DGRL 11

2.5 Verantwortliche Personen 12

2.6 lektrische/elektronische inrichtungen 12

2.7 Sicherheit bei Wartungsarbeiten 13

2.8 rsatzteile 13

2.9 ntsorgung von Schmier- und

Problem stoffen 13

2.10 Mögliche elektrische Netzversorgung 14

3 Funktion

3.1 Funktionsbeschreibung Dampfautomat 15

3.2 Beschreibung der Gasfeuerung 16 – 17

3.3 Beschreibung Gasfeuerung mit

Rauchgasrückführung 18

3.4 Beschreibung der Ölfeuerung 19

3.5 Beschreibung Ölfeuerung mit

Rauchgasrückführung 19

3.6 Betrieb mit Thermotimat 20 – 21

3.7 Betrieb ohne manuellen ingriff bis 24h 22

3.8 Betrieb ohne manuellen ingriff bis 72h 23

4 Touchscreen

4.1 Symbolerklärungen 24

4.2 Sprachen 25

5 Erstmalige Inbetriebnahme

5.1 Installation 26

5.2 Inbetriebnahme 27 – 29

6 Starten und Abschalten

6.1 Manuelles Starten/Abschalten 30 – 35

6.2 Thermotimat aktivieren/programmieren 35 – 38

7 Meldungen

7.1 Warnmeldungen 39 – 43

7.2 instellungen programmieren 44

7.3 Störabschaltungen und deren Anzeigen 45

Technische Änderungen vorbehalten.

Page

Table of Contents 2 – 3

Survey

Photos side view Junior 80 – 400 4

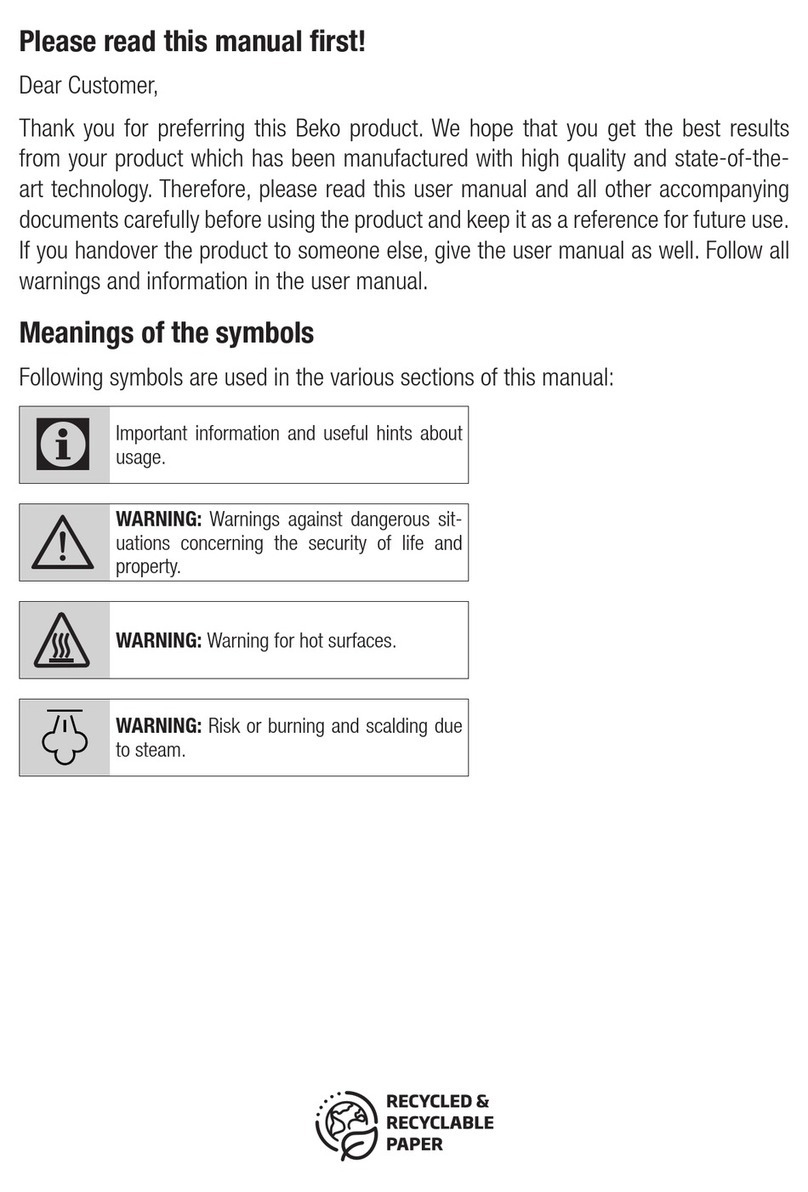

Detailed photos and control cabinet

with control system 5 – 6

quipment list 7

Schematic drawing of steam generator/burner 8

1 General notes

1.1 Pictograms 9

1.2 Appropriate use 9

1.3 General prescriptions 10

2 Safety

2.1 Staff requirements 11

2.2 Obligations of the operator 11

2.3 In the Federal Republic of Germany 11

2.4 Classification according to DGRL 11

2.5 Determine and instruct persons 12

2.6 lectrical/electronical devices 12

2.7 Safety during maintenance works 13

2.8 Spare parts 13

2.9 Disposal of lubricants and problematic

substances 13

2.10 Selection of electrical power supply 14

3 Function

3.1 Description steam generator 15

3.2 Description of the gas firing 16 – 17

3.3 Description gas firing with flue gas return 18

3.4 Description of the oil firing 19

3.5 Description oil firing with flue gas return 19

3.6 Operation with Thermotimat 20 – 21

3.7 Operation without manual intervention up

to 24 hours 22

3.8 Operation without manual intervention up

to 72 hours 23

4 Touchscreen

4.1 Symbol explanations 24

4.2 Languages 25

5 First commissioning

5.1 Installation 26

5.2 First starting 27 – 29

6 Starting and stopping

6.1 Manual starting/switching off 30 – 35

6.2 Activating/programming Thermotimat 35 – 38

7 Messages

7.1 Function indications 39 – 43

7.2 Programming settings 44

7.3 Fault shut-downs and their displays 45

Technical specifications are subject to change.

Inhaltsverzeichnis Table of Contents

3

Seite

8 Prüfung Dampfanlage

8.1 Betriebsbedingungen Speisewasser 46

8.2 Prüfanweisungen für die Dampfanlage 46

8.3 Wassermangelsicherung prüfen 47 – 48

8.4 Sicherheitsventil oder Dampfdruck-

begrenzer prüfen 49 – 50

8.5 Flammüberwachung prüfen 51

9 Wartung Dampfanlage

9.1 Wartungsanweisungen 52 – 53

9.2 ntwässerung bei Frostgefahr 54 – 55

9.3 Konservierung bei längerem Stillstand 56 – 57

9.4 Kesselsteinansatz entfernen 58 – 60

9.5 instellbeispiele Dampfdruckregelung 61

9.6 Heizsystem wechseln 62 – 63

9.7 Heizsystem entrußen 64 – 65

9.8 Messanleitung Brennereinstellung 66 – 67

10 Wasserpumpe

10.1 Wasserpumpe 80 – 200 TC / 10 – 32 bar 68 – 69

10.2 Wasserpumpe 250 – 300 TC / 10 – 32 bar 70 – 71

10.3 Wasserpumpe 350 – 400 TC / 10 – 32 bar 72 – 73

11 Prüfung und Wartung Wasserpumpe

11.1 Hinweise 74

11.2 Wartung 74

11.3 Instandsetzung 74

12 Technische Daten

12.1 Maße / Gewichte 76

12.2 Leistungsdaten 76

13 Anschlüsse

13.1 Anschluss- und instelldaten 77

13.2 Gas-Anschluss 78

13.3 Öl-Anschluss 79

13.4 Rauchgas-Anschluss 80

14 Physikalische Werte

14.1 Umrechnungstabelle Wasserhärte 80

14.2 Abgasmenge 81

14.3 Anforderung an Kesselspeisewasser 81

15 Feuerungsautomat

15.1 Zulassungen 82

15.2 Besondere Merkmale 82

15.3 Funktions- und Störanzeigen 82

15.4 Flammenstromanzeige 82 – 83

Technische Änderungen vorbehalten.

Page

8 Control steam plant

8.1 Operation conditions for feed water 46

8.2 Testing instructions for steam plant 46

8.3 Check water shortage safety device 47 – 48

8.4 Checking the safety valve or the steam

pressure limiter 49 – 50

8.5 Checking the flame monitoring 51

9 Maintenance steam plant

9.1 Maintenance instructions 52 – 53

9.2 Draining in danger of frost 54 – 55

9.3 Preservation in case of longer standstill 56 – 57

9.4 Remove scale deposits 58 – 60

9.5 Setting examples for steam pressure controlling 61

9.6 Change heating system 62 – 63

9.7 Desoot heating system 64 – 65

9.8 Measuring instruction burner adjustment 66 – 67

10 Water pump

10.1 Water pump 80 – 200 TC / 10 – 32 bar 68 – 69

10.2 Water pump 250 – 300 TC / 10 – 32 bar 70 – 71

10.3 Water pump 350 – 400 TC / 10 – 32 bar 72 – 73

11 Control and maintenance water pump

11.1 Notices 74

11.2 Maintenance 74

11.3 Repairing 74

12 Tecnical data

12.1 Measurements / Weights 76

12.2 Performance data 76

13 Connections

13.1 Connection and adjustment data 77

13.2 Gas connection 78

13.3 Oil connection 79

13.4 Flue gas connection 80

14 Physical values

14.1 Water hardness calculation table 80

14.2 xhaust gas quantity 81

14.3 Requirements for steam generator feed water 81

15 Firing control automat

15.1 Firing control automat approvals 82

15.2 Special features 82

15.3 Function and malfunction indications 82

15.4 Flame signal indication 82 – 83

Technical specifications are subject to change.

Inhaltsverzeichnis Table of Contents

Junior 150 – 400 Öl

Junior 150 – 400 oil

Junior 150 – 400 Gas

Junior 150 – 400 gas

Junior 80 – 120 Gas

Junior 80 – 120 gas

Junior 80 – 120 Öl

Junior 80 – 120 oil

49

4

Übersicht Survey

21

16 15 73

17

65

9

4

7

57

6

20

3

19

6

20

17

19

21

16

73

15

49

9

7

57

49

21

15

16

73

17

9

4

7

57

6

20

19

39

17

19

21

16 73

15

49

9

7

57

10

4

52

3

44

4

45

40

52

3

52

65

44

45

40

41

33

77

10

75

70

36

9

33

77

10

75

9

36

33

77

10

75

9

36 36

9

52

20

3

33

5

Übersicht Survey

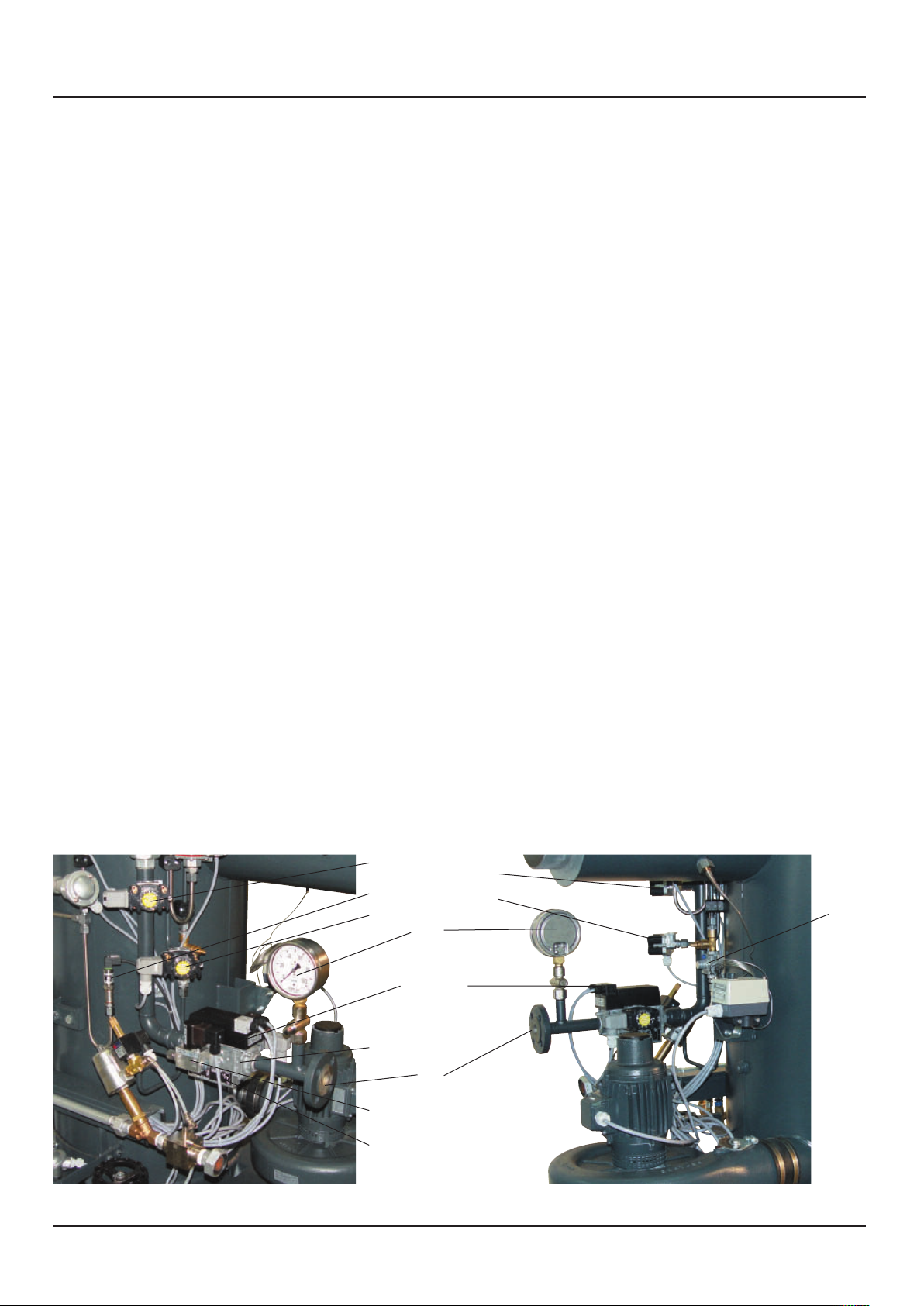

Junior 80 – 200 Gas

Junior 80 – 200 gas

Junior 80 – 200 Gas

Junior 80 – 200 gas

Junior 250 – 400 Gas

Junior 250 – 400 gas

Junior 250 – 400 Gas

Junior 250 – 400 gas

Wassereintritt ohne Abdeckblech

Water inlet without cover anel

52

53

Zündtrafo mit Abdeckung

Ignition transformer with cover

42

44

40

111

45

43

82

72

14

17

16

15

42

44

40

45

41

112

66

9

10

6

33

44

14

39

40

112

45

98

41

111

44 40

66

43

39

45

41

98

112

82

111

14

4

19

15

Druckbegrenzer, Alternativen

Pressure limiter, alternatives

Sonderausführung

Special model Standard

Standard

42

39

98

6

Übersicht Survey

Rauchgasrückführung ohne Isolierung

Flue gas return without insulation

Anfahrleitung

tart-up line

5

Dampfautomat mit Gasfeuerung

ohne Kunststoffdeckel

team generator with gas firing

without plastic cover

21

49

418

9

11

20

1

2

Junior 80 – 400

19

21

34

82

65

Dampfautomat mit Ölfeuerung

ohne Kunststoffdeckel

team generator with oil firing

without plastic cover

64

5

110

32

85

103

24

25

26

30

31

37

2

83

84

27

63

62

28

29

23

74

76

Zuleitung

Supply

line

85

chaltschrank mit teuerung

Control cabinet with control

system

89

59

36

14

3

20

16

11

15

19

9

4

42

39

111

40

Junior 250 – 400 Gas

7

Übersicht Survey

1 Touchscreen

2 Hauptschalter mit Unterspannungsauslöser

3

ückschlagventil Dampfaustritt (nur bei Ausrüstung Thermotimat)

4 Anfahrkolbenventil (nur bei Ausrüstung Thermotimat)

5 Optische Flammüberwachung

6 Zündkabel

7 Automatisches Abschlämmventil (optional)

8 Manometer mit Nadelventil (optional)

9 3-Wege Pilotventil

10 Fühler PT 100 Wassereintrittstemperatur

11 Dampfmanometer

13 Vordruckpumpe (optional) (80–200 mit Drosselblende)

14 Fühler auchgastemperaturbegrenzer

15 Dampfdruckbegrenzer

16 Fühler PT 100 Dampftemperaturbegrenzer

17 Drucksensor Dampfdruckregelung

18 ückschlagklappe Anfahrleitung (nur bei Ausrüstung Thermotimat)

19 Anfahrventil

20 Hauptdampfventil

21 Sicherheitsventil

23 Feuerungsautomat

24 Motorschutzschalter Speisepumpe

25 Motorschutzschalter Gebläse

26 Motorschutzschalter Vordruckpumpe (optional)

27 Schmaleinbaurelais 230 V

28 Koppelrelais 24 V

29 Schmaleinbaurelais 24 V

30 Motorschütz Gebläse

31 Motorschütz Vordruckpumpe (optional)

32 Leitungsschutzschalter

33 Zündtransformator mit Abdeckung

34 auchgasrückführung (optional)

36 Gebläse Brenner

37 Motorschütz Wasserpumpe

39 Luftdruckwächter

40 Hauptgasventile Gaskompakteinheit (a + b)

41 Gasdruckwächter min. (Gaskompakteinheit)

42 Gasdruckwächter max.

43 Gasdruckwächter Dichtheitskontrolle

44 Gasmanometer mit Druckknopfventil

45 Gasanschluss

46 Brenner

47 Stauscheibe

49 auchgasanschluss

50 Heizschlange

51 Verdampferteil

52 Wassereintritt

53 einigungsstopfen

54 Wasserpumpe mit Motor

55 Wasserpumpendruckanschluss

56 ückschlagventil Wassereintritt

57 Abschlämmventil

58 Speisewasseranschluss

59 outer für Fernüberwachung (optional)

60 Ionisationselektrode Hauptflamme

61 Heißwasserfilter

62 Basismodul Easy 819

63 Easy 822 mit Erweiterung

64 Teillastbrenner

65 Ölpumpe

66 Gasventil Teillastbrenner

68 ohr Teillastbrenner

69 Ionisationselektrode Teillastbrenner

70 Magnetventil Luftdruckwächter

72 Luftstellklappe

73 Typenschild Dampfautomat

74 Klemmleiste

75 Wasservordrucksensor

76 Potentialverteiler

77 Wasserpumpenvordruck-Überströmventil

78 Speisewasserbehälter

79 Ölbrennerdüse

81 Probeentnahmeventil

82 auchgastemperaturbegrenzer

83 Dampftemperaturbegrenzer

84 Steuertrafo

85 Lüfter für Schaltschrank

86 Dampftrockner

87 Absperrventil

88 Kondensatableiter mit Schmutzfänger

89 auchgastemperaturbegrenzer elektronisch (optional)

92 Ölmagnetventil

93 Ölleitungsanschluss

95 Zündelektrode

98 Gasfilter (Gaskompakteinheit)

103 Motorschutzschalter Steuertrafo

107 Manometerprüfhahn (optional)

108 ückschlagventil Dampftrockner (nur bei Mehrfachanlagen)

109 Schauglas Dampftrockner

110 UV-Zelle Flammenüberwachung

111 Gasdruckregler Teillastbrenner

112 Gasdruckregler Hauptbrenner (Gaskompakteinheit)

1 Touch screen

2 Main switch with undervoltage release

3 eturn valve steam outlet (only for Thermotimat equipment)

4 Start-up piston valve (only for Thermotimat equipment)

5 Optical flame control

6 Ignition cable

7 Automatic blowdown valve (optional)

8 Manometer with needle valve (optional)

9 3-way pilot valve

10 Sensor PT 100 water inlet temperature

11 Steam pressure gauge

13 Pre-pressure pump (optional) (80-200 with restricting orifice)

14 Sensor flue-gas temperature limiter

15 Steam pressure limiter

16 Sensor PT 100 steam temperature limiter

17 Pressure sensor steam pressure controlling

18 Check valve start-up piping (only for Thermotimat equipment)

19 Start-up valve

20 Main steam valve

21 Safety valve

23 Firing control automat

24 Motor circuit breaker feed pump

25 Motor protection switch fan

26 Motor circuit breaker admission pressure pump (optional)

27 Narrow built-in relay 230 V

28 Coupling relay 24 V

29 Narrow built-in relay 24 V

30 Motor contactor fan

31 Motor contactor pre-pressure pump (optional)

32 Miniature circuit-breaker

33 Ignition transformer with cover

34 Flue gas return (optional)

36 Fan main burner

37 Motor contractor water pump

39 Air pressure controller

40 Main gas valves (gas compact unit)

41 Gas pressure controller min. (gas compact unit)

42 Gas pressure controller max.

43 Gas pressure detector leak monitoring

44 Gas pressure gauge with push button valve

45 Gas connection

46 Burner

47 Baffle plate

49 Flue gas connection

50 Heating coil

51 Evaporator

52 Water inlet

53 Cleaning plug

54 Water pump with motor

55 Water pump pressure connection

56 eturn outlet water inlet

57 Drain valve

58 Feed water connection

59 outer for remote monitoring (optional)

60 Ionisation electrode main flame

61 Hot water filter

62 Basic module Easy 819

63 Easy 822 with extension

64 Part-load burner

65 Oil pump

66 Gas valve part-load burner

68 Tube part-load burner (page 6)

69 Ionisation electrode part-load burner (page 6)

70 Solenoid valve air pressure detector

72 Adjustable air flap with servomotor

73 Type plate steam generator

74 Terminal strip

75 Water admission pressure sensor

76 Potential distributor

77 Water pump pre-pressure-overflow valve

78 Feed water tank

79 Oil burner injector

81 Sampling valve

82 Flue-gas temperature limiter

83 Steam temperature limiter

84 Control transformer

85 Fan for switch cabinet

86 Steam drier

87 Shut-off valve

88 Steam trap with dirt trap

89 Flue gas temperature limiter electronic (optional)

92 Solenoid valve oil

93 Oil connection

95 Ignition electrode

98 Gas filter (gas compact unit)

103 Motor protection switch control transformer

107 Manometer test cock (optional)

108 eturn valve steam dryer (only at multiple systems)

109 Inspection glass steam dryer

110 UV cell flame detector

111 Gas pressure regulator partial load burner

112 Gas pressure regulator main burner (gas compact unit)

8

Übersicht Survey

Gebläse Brenner

Fan main burner

Wasser um e installiert mit Wasser um endruckanschluss

Water um installed with water um ressure connection

Brenner Gas Junior 80 – 400

Burner gas Junior 80 – 400

Brenner Öl

Burner oil

Einstellung Zündelektroden

Adjustment ignition electrodes

Magnetventil Luftdruckwächter

Solenoid valve air ressure detector

55

56

58 58

54

75

77

10

57

79

95

95

79

47

46

80

15

2 4

69

60

68

46

64

8

Funktionsschema

Functional diagram

82

72

36

Wasserpumpe installiert mit Vordruckpumpe (Aufbaubeispiel)

Water pump installed with pre-pressure pump (exemplification)

61

9

7

58 87 13

8

54

75

77

56

10

55

57

81

95

95

65

92

87

93

21 11 15 17

20

3108

86

16

87

57

9

19

88

13

61

54

75

77

56

10

87

8

18

107

87

78

4

72

14

36

49

57

51

46

50

7

9

Y

Y

39

81

81

109

34

9

ACHTUNG!

Für die Sicherheit und einwandfreie Funktion die rot

hervorgehobenen Vorschriften und Hinweise in dieser

Betriebsanleitung besonders beachten.

Bei Nichtbeachtung entfallen alle Haftungs- und/oder

Gewährleistungsansprüche gegen den Hersteller.

1.1 Piktogramme

In dieser Betriebsanleitung werden folgende

Pikto gramme verwendet:

Dieses Piktogramm macht auf gefährliche

Situationen mit möglichen Personen- oder

Maschinenschäden aufmerksam.

Dieses Piktogramm macht auf gefährliche

Situationen durch elektrischen Strom aufmerk -

sam. Die auszuführenden Arbeiten dürfen nur

von einer lektrofachkraft ausgeführt werden.

Dieses Piktogramm macht auf Gefahren durch

heiße Oberflächen aufmerksam.

Dieses Piktogramm macht auf nützliche

Ratschläge, rläuterungen und rgänzungen

zur Handhabung des Dampfautomaten

aufmerksam.

1.2 Bestimmungsgemäße Verwendung

Der Dampfautomat ist gebaut nach dem Stand der

Technik und den anerkannten sicherheitstechnischen

Regeln. Dennoch können bei unsachgemäßer Verwen -

dung Gefahren für Leib und Leben des Benutzers oder

Dritter sowie Beeinträchtigungen des Dampfautomaten

und anderer Sachwerte entstehen.

Der Dampfautomat ist ausschließlich zur rzeugung von

Dampf bestimmt. ine andere oder darüber hinaus-

gehende Benutzung gilt als nicht bestimmungsgemäß.

Zur bestimmungsgemäßen Verwendung gehört auch,

dass der Bediener des Dampfautomaten die Betriebs -

anleitung vollständig gelesen und verstanden hat und

die in der Betriebsanleitung beschriebenen Betriebs -

bedingungen/Vorgehens weisen beachtet werden.

Der Dampfautomat darf nur mit den auf dem

Typenschild angegebenen Grenzwerten für Dampfdruck

und Beheizungsleistung sowie dem angegebenen

Brennstoff betrieben werden.

1.2.1 Verwendbare Brennstoe

1. Heizöl L nach DIN 51603- L-1

2. Gase der 1. Gasfamilie

rdgas L und H

3. Gase der 3. Gasfamilie

Propan und Butan

4. Gase der 4. Gasfamilie

Flüssiggas und rdgas-Luft-Gemische

Bei anderen Brennstoffen Kesselhersteller befragen.

ATTENTION

To assure safety and proper function, particularly pay

attention to the instructions and advices marked in red.

In case of non-compliance, all liability and warranty

claims against the manufacturer will become void.

1.1 Pictograms

In these operating instructions, the following pictograms

are used:

This pictogram points out dangerous situations

with possible bodily injuries or machinery

breakdowns.

This pictogram points out dangerous situations

caused by electric current. The corresponding

works shall be effected only by a specialised

electrician.

This pictogram points out dangers caused by

hot surfaces.

This pictogram points out useful advice,

explanations and additional notes concerning

operation of the steam generator.

1.2 Appropriate use

The steam generator is constructed according to the

state-of-the-art of technology and the approved safety

regulations. However, dangers for life and physical

condition of the operator or third parties as well as

impairments of the steam generator or other material

assets may be the result of inappropriate use.

The steam generator is designed only for the generation

of steam. Another or ultra vires use is not deemed to be

appropriate.

Appropriate use also implies that the operator of the

steam generator has read and understood the operation

instruction thoroughly and completely, and that the

operation conditions/processes described in the

operating instructions are adhered to.

The steam generator shall be run only with the limit

values for steam pressure and heating capacity indicated

on the type plate and with the indicated fuel as well.

1.2.1 Suitable fuels

1. Fuel oil L according to DIN 51603- L-1

2. Gases of the 1st gas family

natural gas L and H

3. Gases of the 3rd gas family

propane und butane

4. Gases of the 4th gas family

liquid gas and natural gas-air mixtures

For other fuels, please consult the manufacturer.

1 Allgemeines 1 General notes

10

1.3 Allgemeine Vorschriften

1.3.1 Bundesrepublik Deutschland

Der Dampfautomat ist nach der Richtlinie 2014/68/ U

des uropäischen Parlaments und des Rates vom 15. Mai

2014 hergestellt und ausgerüstet und hat ein C -

Kennzeichen.

Die erforderlichen Konformitätserklärungen werden für

jeden Dampfautomaten ausgestellt.

Nachstehende Normen und Vorschriften sind

berücksichtigt:

1. TRD, AD2000 und Teile der DIN N 12952.

2. DIN N 267, DIN N 676

Alle weiteren Normen nach DIN- N, DIN-ISO, DIN-

VD sowie VdTÜV-Werkstoffblätter und

VdTÜV-Merkblätter und Vereinbarungen.

3. Betriebssicherheitsverordnung – BetrSichV vom

01. Juni 2015 und Technische Richtlinien für

Betriebssicherheit-TRBS

4. Technische Anschlussbedingungen (TAB)

Gasversorger

5. Technische Anschlussbedingungen (TAB)

lektroversorger

6. Technische Anschlussbedingungen (TAB)

Wasserversorger

7. Bundes-Immissionsschutzgesetz sowie Länder-

Durchführungsverordnungen

8. Länder-Bauaufsichtsvorschriften

9. Berufsgenossenschaftliche Vorschriften

10. Im Übrigen gemäß den Regeln der Technik

1.3.2 Andere EU-Mitgliedsstaaten

Für die Aufstellung und den Betrieb sind die nationalen

Vorschriften der Mitgliedsländer zu beachten.

1.3.3 Länder außerhalb der EU

C RTUSS Dampfautomaten sind in vielen Ländern

außerhalb der U besonders zugelassen. Für die

Aufstellung und den Betrieb gelten die nationalen

Vorschriften.

Sicherheitstechnische Prüfungen jährlich und

wiederkehrend je nach nationalen Vorschriften

durch zugelassene Überwachungsstelle oder

durch einen autorisierten Kundendienst

veranlassen.

1.3 General Regulations

1.3.1 Federal Republic of Germany

The steam generator is manufactured and equipped

according to Directive 2014/68/ U of the uropean

Parliament and Council of 15th of May 2014 and has a

C mark.

The required Declarations of Conformity are issued for

each steam generator.

The following standards and regulations are taken into

account:

1. TRD, AD2000 and parts of DIN N 12952.

2. DIN N 267, DIN N 676

All further standards according to DIN- N, DIN-ISO,

DIN-VD , VdTÜV material data sheets and VdTÜV

technical bulletins and agreements.

3. Ordinance on Industrial Safety and Health –

BetrSichV of June 01, 2015 and Technical

Regulations on Industrial Safety and Health – TRBS

4. Technical connection requirements (TAB) gas

supplier

5. Technical connection requirements (TAB) power

supplier

6. Technical connection requirements (TAB) water

supplier

7. Federal Immission Protection Law and Federal State

proceeding regulations.

8. Federal state building inspection regulations

9. Regulations of the mployer´s Liability Insurance

Association.

10. In general, all regulations of technology are applied

1.3.2 Other EU members

For installation and operation, the national regulations

of the Member States have to be observed.

1.3.3 Non-EU members

C RTUSS steam generators are specially authorised in

many countries outside of the U. For installation and

operation, the national regulations are applied.

Have safety-specific inspections carried out

annually and recurrently in accordance with

national regulations by approved inspection

agency or by an authorized customer service.

1 Allgemeines 1 General notes

11

2.1 Anforderungen an Personen

Unfallgefahr!

Arbeiten am Dampfautomaten dürfen nur von

Personen ausgeführt werden, die aufgrund ihrer

Ausbildung und Qualifikation dazu berechtigt

sind. Außerdem müssen die Personen vom

Betreiber dazu beauftragt sein.

Anschluss-, Instandhaltungs- und Reparaturarbeiten

dürfen nur von ausgebildetem Fachpersonal

durchgeführt werden.

Personen, die am Dampfautomaten tätig sind, haben

darauf zu achten, dass sie weder sich noch andere durch

ihre Tätigkeit gefährden.

2.2 Pflichten des Betreibers

Unfallgefahr!

Von dem Dampfautomaten gehen Gefahren

aus, wenn er unsachgemäß oder nicht in

ordnungsgemäßem Zustand betrieben wird.

Der Betreiber ist verpflichtet, den Dampf auto maten nur

in einwandfreiem Zustand zu betreiben. Gefahrenstellen,

die zwischen dem Dampfautomaten und kundenseitigen

inrichtungen entstehen, müssen vom Betreiber

gesichert werden.

2.3 In der Bundesrepublik Deutschland

Gemäß Betriebssicherheitsverordnung – BetrSichV § 3 –

ist eine Gefährdungsbeurteilung der durch die

Benutzung der Dampfanlage und durch die

Arbeitsumgebung hervorgerufenen Gefahren

erforderlich.

2.4 Einteilung nach DGRL 2014/68/EU in

Gefahrenklassen

s sind auch andere max. zulässige Betriebs-

überdrücke zwischen 8 und 32 bar möglich.

2.1 Sta requirements

Risk of accident!

Operations on the steam generator shall only be

effected by persons who are authorised for it

because of their training and qualification.

Furthermore, the persons have to be instructed

for these operations by the operator.

Connection, maintenance and repair workings shall only

be effected by qualified and trained specialists.

Persons working on the steam generator must take care

not to endanger themselves or others by their activity.

2.2 Obligations of the operator

Risk of accident!

The steam generator may cause danger when

operated improperly or in improper condition.

The operator is obligated to use the steam generator

only in perfect condition. Danger zones arising between

the generator and the customer´s equipment have to be

protected by the operator.

2.3 In the Federal Republic of Germany

In accordance with the Ordinance on Industrial Safety

and Health BetrSichV § 3, a danger judgement for the

dangers which may result from the use of the steam

plant and from the work stations is required.

2.4 Classification in danger classes according to

PEO 2014/68/EU

Other maximum permissible operating

pressures between 8 and 32 bars possible.

2 Sicherheit 2 Safety

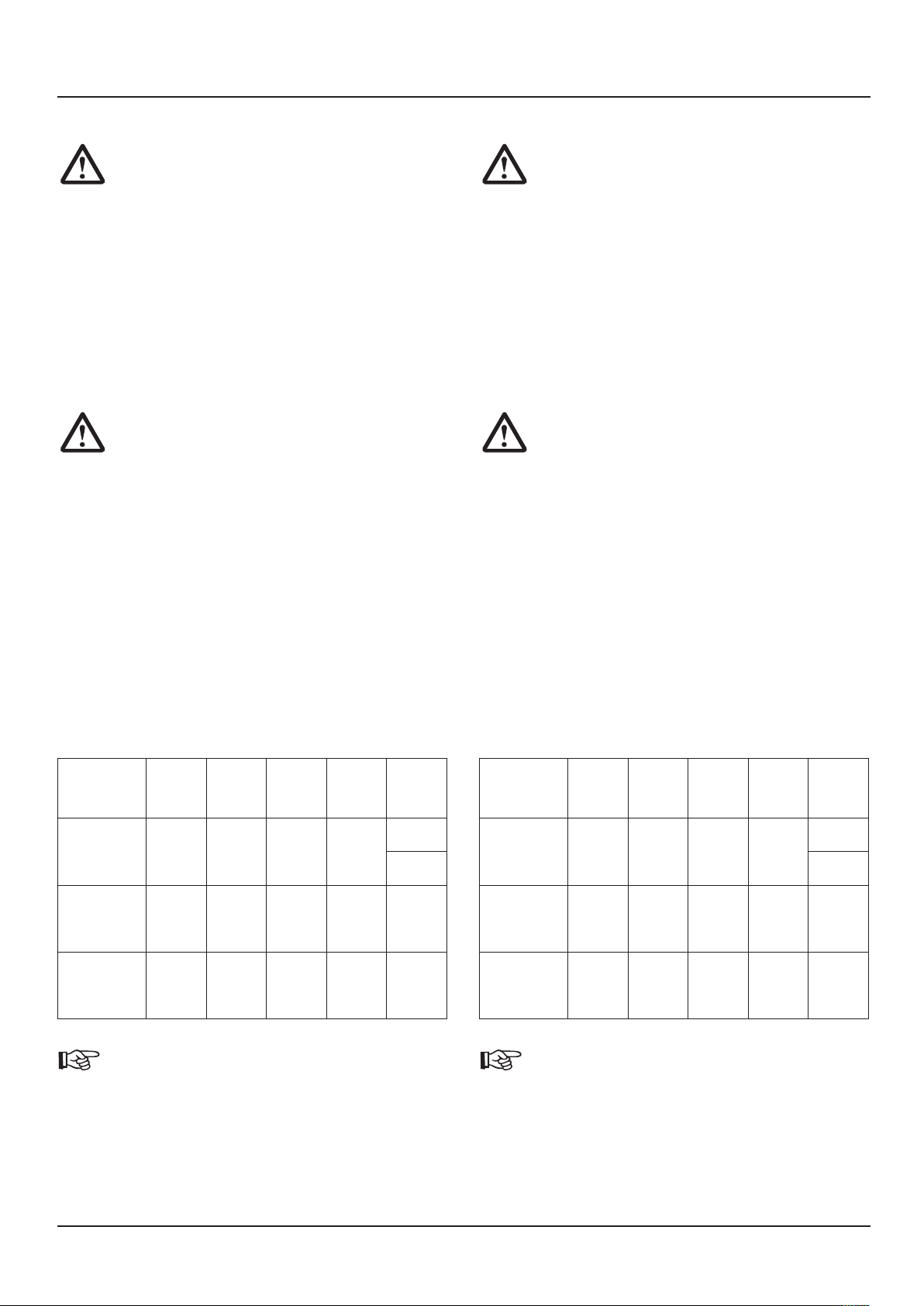

Typ C RTUSS Heizfläche

m2

Druck

bar

Inhalt

ltr.

Produkt

PS x V

Kategorie

Junior

80 – 120 3,1

10

16

25

32

9,5

95

152

237,5

304

II

III

Junior

150 – 200 5,3

10

16

25

32

21,1

211

337,6

527,5

675,2

III

Junior

250 – 400 7,7

10

16

25

32

32,3

323

516,8

807,5

1033,6

III

Type C RTUSS heating

surface

m2

pressure

bar

content

ltr.

product

PS x V

category

Junior

80 – 120 3,1

10

16

25

32

9,5

95

152

237,5

304

II

III

Junior

150 – 200 5,3

10

16

25

32

21,1

211

337,6

527,5

675,2

III

Junior

250 – 400 7,7

10

16

25

32

32,3

323

516,8

807,5

1033,6

III

12

2.5 Verantwortliche Personen bestimmen und

einweisen

Nur geschultes oder unterwiesenes Personal einsetzen.

Zuständigkeiten des Personals für das Bedienen, War ten,

Instandsetzen klar festlegen.

Regelmäßig das sicherheits- und gefahrenbewusste

Arbeiten des Personals unter Beachtung der Betriebs -

anleitung kontrollieren.

Das mit Tätigkeiten am Dampfautomaten beauftragte

Per sonal muss vor Arbeitsbeginn die Betriebsanleitung,

und hier besonders das Kapitel „Sicherheits maß -

nahmen“, sowie geltende Vorschriften gelesen und

verstanden haben.

Die Betriebsanleitung und geltende Vorschriften so

aufbewahren, dass sie dem Bedien- und Wartungs -

personal zugänglich sind.

rgänzend zur Betriebsanleitung

allgemeingültige gesetzliche und sonstige

verbindliche Rege lungen zur Unfallverhütung

und zum Umwelt schutz beachten und

anweisen!

2.6 Elektrische/elektronische Einrichtungen

Beim Kontakt mit unter Spannung stehenden Leitungen

oder Bauteilen besteht Lebensgefahr!

Vor Arbeiten an elektrischen/elektronischen inrich tun -

gen muss der Dampfautomat vom Netz getrennt

werden.

Den Dampfautomaten regelmäßig überprüfen.

Fest gestell te Mängel oder Störungen sofort beheben.

Den Dampfautomaten bis zum Beheben der Mängel

abschalten.

Sind Arbeiten an spannungsführenden Teilen

notwendig, eine zweite Person hinzuziehen, die im

Notfall die Span nungsversorgung ausschaltet. Den

Arbeitsbereich ab sperren und mit einem Warnschild

versehen. Nur spannungsisoliertes Werkzeug benutzen.

Sicherungen nicht reparieren oder überbrücken. Nur die

vom Hersteller vorgesehenen Sicherungen einsetzen.

Im Schaltschrank der elektrischen Steuerung des

Dampfautomaten keine externen

Zusatzsteuerungen oder Abgriffe anschließen!

s sind nur original C RTUSS-Zusatzeinrich -

tungen zugelassen.

Bei Fremdinstallationen erlöschen Kessel -

zulassung und Garantie!

2.5 Determine and instruct persons in charge

Only employ a trained or instructed staff. Determine

clearly the responsibilities of the staff for operation,

maintenance, repairing.

Check regularly if the staff work safety-conscious and

danger-aware in compliance with the operating

instructions.

The staff charged with operations on the steam

generator has to have read and understood the

operating instruction – and here in particular the chapter

“safety measures” as well as the applicable regulations

before starting work.

Keep operating instructions and applicable regulations

available for the service and maintenance staff.

In addition to the operating instructions,

observe and advice general legal and other

binding regulations related to accident

prevention and environmental protection.

2.6 Electrical/Electronic equipment

There is danger of life when contacting live wires or

construction elements!

Before working on electrical/electronical equipment, the

steam generator has to be disconnected from the power

supply.

Check the steam generator regularly. liminate detected

defects or faults immediately. Shut off the steam

generator until the defects are eliminated.

If operations on live parts are necessary, call in a second

person who can switch off the power supply in case of

emergency. Close off the working area and install a

danger sign. Use only tools which are insulated against

voltage.

Do not repair or bridge fuses. Use only the fuses

intended to be inserted by the manufacturer.

Do not connect any external supplementary

control systems or taps in the control cabinet of

the electrical control system of the steam

generator!

Only original C RTUSS supplementary devices

are approved and permitted.

In the case of external installations the boiler

approval and guarantee become invalid!

2 Sicherheit 2 Safety

13

2.7 Sicherheit bei Wartungsarbeiten

Arbeiten an elektrischen Ausrüstungen dürfen

nur von einer lektrofachkraft oder von unter -

wiesenen Personen unter Leitung und Aufsicht

einer lektrofachkraft gemäß den elektrotech -

nischen Regeln vorgenommen werden.

Arbeiten an gastechnischen Ausrüstungen

dürfen nur von hierfür ausgebildetem Personal

mit speziellen Kenntnissen und rfahrungen in

diesem Bereich vorgenommen werden.

Den Dampfautomaten gemäß dieser Betriebsanleitung

ausschalten und gegen Wiedereinschalten sichern.

Am Dampfautomaten ein Warnschild anbringen.

Den Instandsetzungsbereich weiträumig absichern.

Schutzhauben und Abdeckungen nach Beendigung der

Wartungsarbeiten wieder aufsetzen.

Verbrühungsgefahr!

Bei Arbeiten an der Wasserpumpe den Wasser -

zulauf absperren.

Nur bei druckloser Kesselanlage Arbeiten an

Armaturen und Rohrleitungssystemen

vornehmen.

Vorsicht bei Reparaturen an heißen Rohr leitun -

gen und Armaturen.

Verätzungsgefahr!

Bei der Verwendung von Reinigungs- und

Kes selsteinlösungsmittel Schutzkleidung tragen.

Anwendungsvorschriften der Hersteller

beachten!

Verplombte Sicherheitseinrichtungen aller Art

dürfen nur durch den autorisierten Kunden -

dienst geöffnet und verstellt werden. Danach

müssen die Sicherheitseinrichtungen wieder

verplombt werden.

2.8 Ersatzteile

rsatzteile müssen den vom Hersteller des Dampf -

automaten festgelegten technischen Anforderungen

entsprechen. Dies ist bei Originalersatzteilen immer

gewährleistet.

2.9 Wiederverwertung und Entsorgung von

Schmier- und Problem stoen

Nicht mehr verwendete Problemstoffe, wie Schmier stoffe

oder Öl, gehören nicht in den Müll oder in das Abwasser.

Nicht mehr verwendbare Stoffe, elektronische Bauteile

sowie Batterien bei den dafür vorgesehenen

ntsorgungs stellen abgeben.

Vor einer Demontage zur Wiederverwertung oder

Ver schrottung Öle und andere wassergefährdende Stoffe

restlos entfernen.

2.7 Safety during maintenance operations

Operations on electrical equipment shall only be

effected by a specialised electrician or by

instructed persons under direction and super -

vision of a specialised electrician in accordance

with the regulations of electrical engineering.

Operations on gas equipment shall only be

effected by a specially trained staff with special

knowledge and experience in this field.

Switch off steam generator according to these operation

instructions and protect against restart.

Install a danger sign onto the steam generator.

Protect a spacious area around the repairing zone.

Replace all protection caps and covers when

maintenance workings are completed.

Danger of scalding!

Shut-off water supply during operations on the

water pump.

Only effect operations on fittings and piping

systems when the steam generator installation

is pressure-free.

Be cautious when repairing hot pipings or

fittings.

Danger of causticization!

Wear protective clothes when using cleaning

and scale deposit solvents.

Pay attention to the application instructions of

the manufacturer!

All kinds of sealed safety devices shall only be

opened and adjusted by an authorised service

technician. Afterwards, they have to be sealed

again.

2.8 Spare parts

Spare parts must comply with the technical requirements

determined by the manufacturer of the steam generator.

This is always guaranteed for original spare parts.

2.9 Recycling and disposal of lubricating and

harmful substances

Problematic substances such as lubricants or oil which

are not used any longer, do not belong to waste or

sewage. Dispose of substances that can no longer be

used, electronic components as well as batteries at the

appropriate provided disposal facilities.

Before dismantling for recycling or scrapping, remove all

oils and other water polluting substances.

2 Sicherheit 2 Safety

14

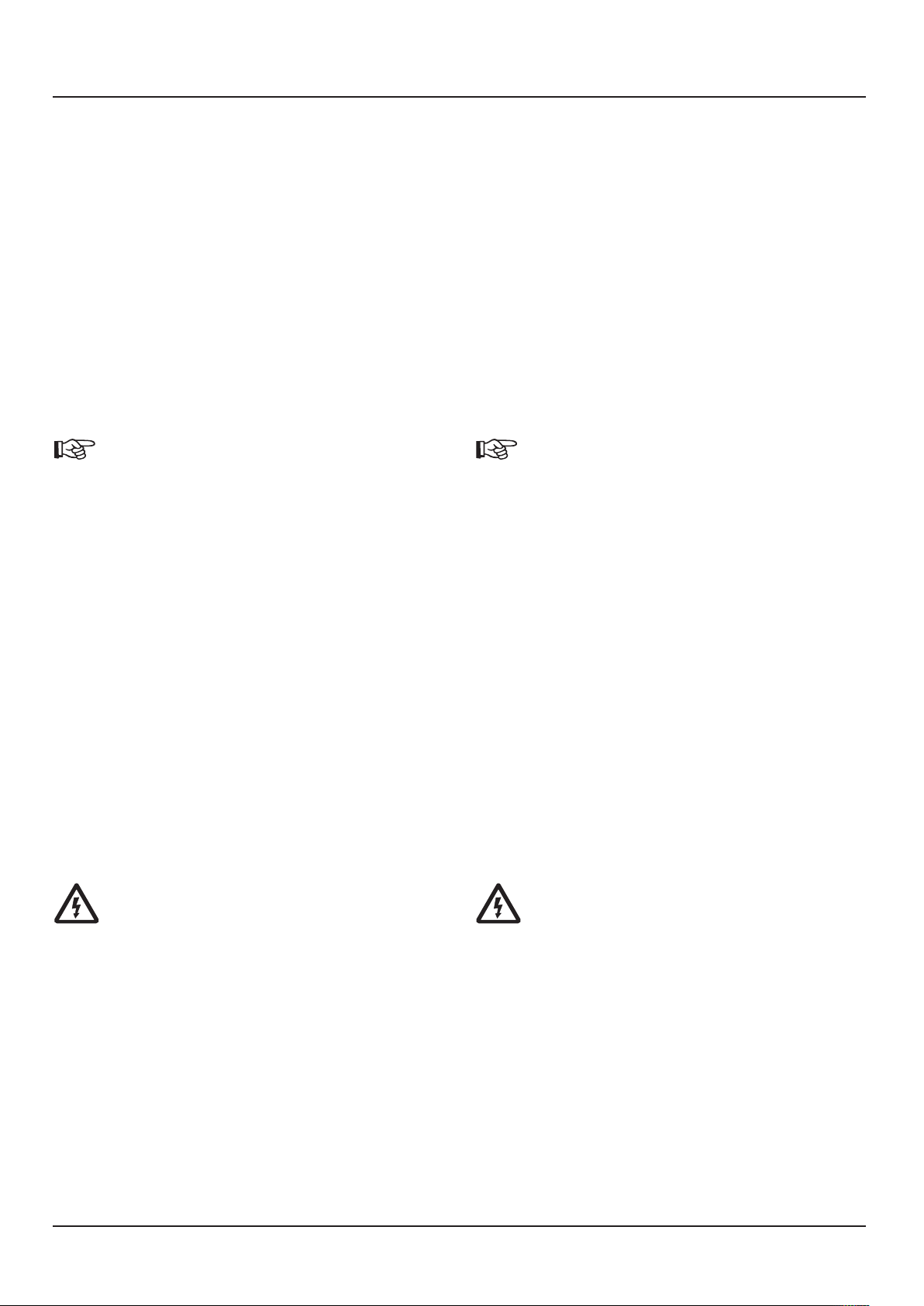

2.10 Mögliche elektrische Netzversorgungen

2.10.1 In der Standardausführung der Dampf auto -

maten ist die lektroversorgung für 3/N/P ~ 50

Hz 230V/400V ± 10% ausgelegt entsprechend

TN-C-S-System.

Auch an TN-C-, TN-S-, TT- und IT-Systemen kann

ohne Zusatzausrüstung angeschlossen werden.

2.10.2 Abweichende lektroversorgungen bedürfen

der Abstimmung mit dem Hersteller.

2.10.3 Netzversorgungsbeispiele

Bei von der Standardaus rüstung abweichenden

Netzanschlüssen, Spannungen oder Frequenzen

prüfen, ob der Dampfautomat entsprechend

ausgerüstet ist.

lektrische Bauteile können beschädigt werden!

2.10 Selection of electrical power supply

2.10.1 The steam generator standard version is

designed for an electrical power supply of

3/N/P ~ 50 Hz 230V/400V ± 10%

according to TN-C-S-system.

Can also be connected to TN-C, TN-S, TT and IT

systems without supplementary equipment.

2.10.2 Different kinds of power supply have to be

agreed with the manufacturer.

2.10.3 xamples for power supply

When power connections, voltages or

frequencies are different from the standard

version, check if the steam generator is

equipped correspondingly.

lectrical elements may be damaged!

2 Sicherheit 2 Safety

15

3.1 Funktionsbeschreibung Dampfautomat

Zum Start des Dampfautomaten mit Ausrüstung

Thermotimat sind das Haupt dampfven til (20), das

Anfahrventil (19) und das Abschlämmventil (57)

geöffnet. Nach Auslösen des Startvorgangs am Touch -

screen (1) füllt die Wasserpumpe (54) das Heizsystem

auf.

Gleichzeitig wird durch das Gebläse (36) die

Verbrennungsluft über die Absaugöffnungen im oberen

Deckel des Dampfautomaten, den äußeren Saugmantel

und den Gebläsekasten angesaugt.

Über die Druckseite des Gebläses wird die

Verbrennungsluft durch den inneren

Luftführungsmantel dem Brenner zugeführt.

Nach Befüllung des Heizsystems wird der Hauptbrenner

aktiviert.

Die sich jetzt erwärmenden inneren Mäntel sorgen für

eine schnelle Vorwärmung der Verbrennungsluft im

inneren Luftführungsmantel. Die ständig über den Saug -

mantel nachgeführte Luft verhindert die rwärmung des

äußeren Kesselmantels.

Die Rauchgase durchströmen das Verdampferteil (51)

und werden nach Umströmung der Heizschlange (50)

über den Rauchgasanschluss (49) in den Schornstein

geleitet.

Das während des Anfahrvorganges entstehende Wasser-

Dampfgemisch wird über das Anfahrventil (19) zum

Speisewasserbehälter (78) zurückgeführt.

Nach rreichen des Sattdampfzustandes mit einer

Temperatur von > 100°C wird das Anfahrkolbenventil (4)

geschlossen. Der Dampf automat ist jetzt in Betrieb.

Die Dampferzeugung wird durch den Drucksensor (17)

vollautomatisch geregelt und überwacht.

Im Touchscreen wird die jeweilige Dampfleistung

zwischen 0 – 100% angezeigt.

Bei Ausrüstung ohne Thermotimat-Vollautomatik

muss das Hauptdampfventil (20) und das

Abschlämmventil (57) geschlossen, das Anfahrventil (19)

geöffnet sein. Nach rreichen des Sattdampfzustandes

ist das Hauptdampfventil (20) langsam zu öffnen und

danach das Anfahrventil (19) langsam zu schließen.

3.1 Functional description of steam generator

The main steam valve (20), the start-up valve (19) and

the blowdown valve (57) are opened to start the steam

generator with Thermitomat equipment. After the start

process has been initiated at the touch screen (1) the

water pump (54) fills the heating system.

At the same time the fan (36) draws in the combustion

air through the suction openings in the top cover of the

steam generator, the outer suction shell and the blower

box.

Via the pressure end of the fan the combustion air is

blown through the inner air flow casing to the burner.

After the heating system has been filled, the main burner

is activated.

The inner shells are heating up now, providing a quick

pre-heating of the combustion air in the inner air duct

shell. The constant feeding of air over the suction shell

prevents a warming of the outer boiler shell.

The flue gases are streaming through the evaporator (51)

and, after having streamed around the heating coil (50),

they are led to the chimney over the flue gas connection

(49).

The water-steam mixture arising during the start-up

process is returned to the feed water tank (78) via the

start-up valve (19).

After the saturated steam state with a temperature >

100°C, the start-up piston valve (4) is closed. The steam

generator is now in operation.

Steam generation is controlled and monitored fully

automatically by the pressure sensor (17).

The respective steam output is indicated in the touch

screen between 0 – 100%.

At systems without Thermotimat full automatic

control system the main steam valve (20) and the

blowdown valve (57) have to be closed and the start-up

valve (19) opened. After the saturated steam state has

been reached, the main steam valve (20) has to be

opened slowly and then the start-up valve (19) closed

slowly.

3 Funktion 3 Function

16

3 Funktion 3 Function

3.2 Beschreibung der Gasfeuerung

Nachdem ein Hand- oder Automatikstart in der

Steuerung ausgelöst wurde, erfolgt eine Dichtheits -

kontrolle der Hauptgasventile (40a und 40b) durch den

Feuerungsautomaten in Verbindung mit dem Gasdruck -

wächter Dichtheitskontrolle (43). Parallel dazu wird das

Gebläse (36) in Betrieb gesetzt, die Speisewasserpumpe

wird gestartet. Der Luftdruck wächter (39) überwacht

den Luftdruck vor der Brenner mischeinrichtung und die

Luftvorspülzeit beginnt.

Anschließend öffnet das Gasventil Teillastbrenner (66)

sowie das Gassicherheitsventil (40a) und die

Teillastflamme wird gezündet. Die Flamm bildung wird

durch eine Ionisationselektrode in Ver bin dung mit einer

Flamm überwachung im Feuerungs automat kontrolliert.

Bei ausreichender Befüllung des Drucksystems mit

Kesselspeisewasser, ermittelt über den Differenzdruck

zwischen Wasservordrucksensor (75) und Drucksensor

Dampfdruckregler (17), öffnen nach Ablauf der

Mindestbefüllzeit das Gasventil (40b) mit integriertem

Gasdruckregler und der Hauptbrenner (46) wird mit Gas

beaufschlagt und dann durch die Teillast flamme

gezündet. Die Überwachung der Hauptflamme wird nun

durch die Ionisationselektrode Hauptflamme (60)

übernommen. Der Dampfautomat ist jetzt in Betrieb mit

einer Brennerleistung von 100%.

Über den Drucksensor Dampfdruckregelung (17) und der

elektronischen Steuerung wird der tatsächliche

Dampfdruck erfasst.

Bei steigendem Dampfdruck wird dann der Brenner und

die Speisepumpe voll abgeschaltet.

Bei sinkendem Dampfdruck erfolgt dann wieder der

Brenner- und Pumpenstart.

3.2 Description of gas firing

After a manual or automatic start has been initiated in

the control system, a leak check if the main gas valves

(40a and 40b) is carried out by the automatic furnace in

combination with the gas pressure detector leak

monitoring (43). At the same time the fan (36) is started

up and the feed water pump is started. The air pressure

detector (39) monitors the air pressure before the burner

mixing unit and the air purging time begins.

Subsequently the gas valve partial load burner (66) as

well as the gas safety valve (40a) open and the partial

load flame is ignited. Flame formation is monitored by an

ionization electrode in combination with a flame

monitoring unit in the automatic furnace.

When the pressure system is filled sufficiently with boiler

feed water, which is determined through the differential

pressure between the water pre-pressure sensor (75) and

the pressure sensor, steam pressure controller (17), the

gas valve (40b) with integrated gas pressure regulator

open after the minimum filling time has expired, and the

main burner (46) is pressurized with gas and then ignited

by the partial load flame. Monitoring of the main flame is

now taken over by the ionization electrode main flame

(60). The steam generator is now in operation with a

burner output of 100%.

The actual steam pressure is detected via pressure sensor

steam pressure controlling (17) and the electronic control

system.

When the steam pressure rises, the burner and the feed

pump are switched off completely.

When the steam pressure drops, the burner and pump

are started again.

Junior 80 – 200 Gas

Junior 80 – 200 gas

Junior 80 – 200 Gas

Junior 80 – 200 gas

41

66

44

39

42

17

40a + b

98

45

39 111

42

17

3 Funktion 3 Function

40a Gassicherheitsventil

40b Gasventil

41 Gasdruckwächter min.

42 Gasdruckwächter max.

43 Gasdruckwächter Dichtheitskontrolle

44 Gasmanometer mit Druckknopfventil

45 Gasanschluss

46 Brenner

64 Teillastbrenner

66 Gasventil Teillastbrenner

98 Gasfilter

111 Gasdruckregler Teillastbrenner

40a Gas safety valve

40b Gas valve

41 Gas pressure controller min.

42 Gas pressure controller max.

43 Gas pressure detector leak monitoring

44 Gas manometer with push button valve

45 Gas connection

46 Burner

64 Part-load burner

66 Gas valve part-load burner

98 Gas filter

111 Gas pressure regulator partial load burner

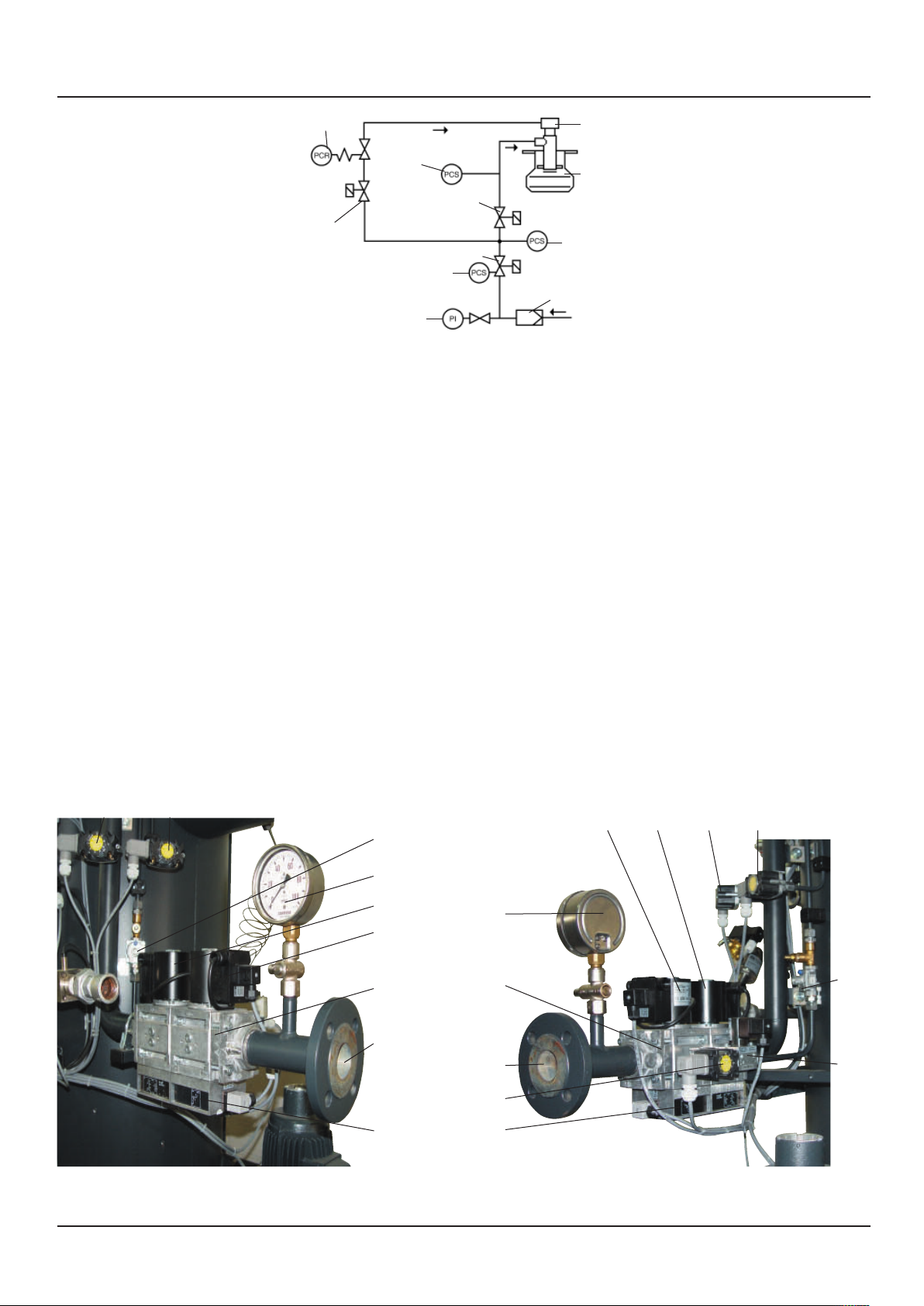

Funktionsschema Gasfeuerung

Functional diagram gas firing

Gasstrecke Junior 250 – 400

Gas system Junior 250 – 400

66

42

41

44

98

46

43

64

40b

40a

44

40a 40b 42 39

45

98

41

43

111

66

Junior 250 – 400 Gas

Junior 250 – 400 gas

45

98

44

40b

40a

42 39

111

111

45

41

18

3 Funktion 3 Function

3.3 Beschreibung der Gasfeuerung mit

Rauchgasrückführung

Der Funktionsablauf zum Starten des Dampfautomaten

und die Funktion des Gasbrenners sind entsprechend der

Beschreibung 3.2 der Gasfeuerung.

Der Dampfautomat hat jedoch zusätzlich ein

Rauchgasrückführungsrohr (34) vom Abgasstutzen bis

zur Saugseite des Verbrennungsluftgebläses (36).

Beim Betrieb der Brennereinrichtung wird immer der

Verbrennungsluft für den Hauptbrenner (46) ein Teil des

Rauchgases durch Zuführung auf die Ansaugseite des

Gebläses (36) beigemischt.

Dies senkt den Sauerstoffanteil in der Verbrennungsluft.

Die Flammentemperatur wird abgesenkt und es

entstehen weniger thermische Stickoxyde.

Die Verbrennungsluftmenge für den Brenner (46) wird

an der Luftklappe (72) entsprechend der Brennerleistung

fest eingestellt.

3.3 Description of the gas firing with

flue gas return

The function sequence for steam generator start and the

function of the gas burner in compliance with

description 3.2 of the gas firing.

However, the steam generator has an additional flue gas

return line (34) from the exhaust gas connection to the

suction side of the combustion air fan (36).

During operation of the burner device, a part of the flue

gas is always added to the combustion air for the main

burner (46) by supplying it to the suction side of the fan

(36).

This reduces the oxygen ratio in the combustion air.

The flame temperature is dropped and less thermal

nitrogen oxides are produced.

The combustion air quantity for the burner (46) is set

fixed at the air flap (72) in accordance with the burner

output.

Gebläse

Fan

92

72

36

Rauchgasrückführung ohne Isolierung

Flue gas return without insulation

34

36

65

17

39

19

3 Funktion 3 Function

3.4 Beschreibung der Ölfeuerung

Nachdem ein Hand- oder Automatikstart in der

Steuerung ausgelöst wurde, werden das Gebläse (36)

mit der integrierten Ölpumpe und die

Speisewasserpumpe in Betrieb gesetzt.

Bei ausreichender Befüllung des Drucksystems mit

Kesselspeisewasser wird über den Differenzdruck

zwischen Wasservordrucksensor (75) und Drucksensor

Dampfdruckregler (17), nach Ablauf der

Mindestbefüllzeit, die Feuerung freigegeben.

Der Luftdruckwächter (39) schaltet bei ausreichendem

Luftdruck frei.

Im Anschluß beginnt die Vorzündzeit, nach deren Ablauf

die Freigabe des Ölmagnetventils erfolgt. Das

eingesprühte Öl wird im Brenner gezündet und der

Brenner geht in Betrieb.

Die Flammbildung wird durch eine UV-Zelle (110) in

Verbindung mit der Flammüberwachung im

Feuerungsautomat kontrolliert.

Parallel dazu startet die Speisewasserpumpe. Über den

Drucksensor Dampfdruckregelung (17) und der

elektronischen Steuerung wird der tatsächliche

Dampfdruck erfasst.

Bei rreichen des vorgewählten Dampfdruckes schließt

das Ölmagnetventil (92) und die Speisepumpe schaltet

ab. Bei sinkendem Dampfdruck wird dann wieder

zugeschaltet bis zum rreichen des Regel -

abschaltpunktes.

3.5 Beschreibung der Ölfeuerung mit

Rauchgasrückführung

Der Funktionsablauf zum Starten des Dampfautomaten

und die Funktion des Ölbrenners sind entsprechend der

Beschreibung 3.4 der Ölfeuerung.

Der Dampfautomat hat jedoch zusätzlich ein

Rauchgasrückführungsrohr (34) vom Abgasstutzen bis

zur Saugseite des Verbrennungsluftgebläses (36).

Beim Betrieb der Brennereinrichtung wird nun der

Verbrennungsluft zur Senkung des Sauerstoffanteils ein

Teil des Rauchgases durch Zuführung auf die

Ansaugseite des Gebläses (36) beigemischt. Die

Flammentemperatur wird abgesenkt und es entstehen

weniger thermische Stickoxyde.

Die Verbrennungsluftmenge für den Brenner (46) wird

an der Luftklappe (72) entsprechend der Brennerleistung

fest eingestellt.

3.4 Description of oil firing

After a manual or automatic start has been initiated in

the control system, the fan (36) with the integrated oil

pump are started up and the feed water pump is started.

If the pressure system is filled sufficiently with boiler feed

water, the firing is enabled through the differential

pressure between the water pre-pressure sensor (75) and

the pressure sensor steam pressure controller (17) after

expiry of the minimum filling period.

The air pressure detector (39) is enabled when the air

pressure is sufficient.

First the pre-ignition time starts and after it has expired

the oil solenoid valve is enabled. The sprayed-in oil is

ignited in the burner and the burner starts operation.

Flame formation is monitored by a UV cell (110) in

combination with a flame monitoring function in the

automatic furnace.

The feed water pump starts in parallel. The actual steam

pressure is detected via pressure sensor steam pressure

controlling (17) and the electronic control system.

When the preselected steam pressure is reached, the oil

solenoid valve (92) closes and the feed pump switches

off. When the steam pressure drops the system cuts back

in until the controlled shut-down point is reached.

3.5 Description of the oil firing with

flue gas return

The function sequence for steam generator start and the

function of the oil burner are in compliance with

description 3.4 of the oil firing.

However, the steam generator has an additional flue gas

return line (34) from the exhaust gas connection to the

suction side of the combustion air fan (36).

During operation of the burner equipment, a part of the

flue gas is now added to the combustion air by feeding it

to the suction side of the fan (36) in order to reduce the

oxygen ratio. The flame temperature is dropped and less

thermal nitrogen oxides are produced.

The combustion air quantity for the burner (46) is set

fixed at the air flap (72) in accordance with the burner

output.

46 Brenner

65 Ölpumpe

92 Ölmagnetventil

93 Ölanschluss

46 Burner

65 Oil pump

92 Solenoid valve oil

93 Oil connection

Funktionsschema Ölbrenner

Functional diagram oil burner

46

92

65

93

20

3 Funktion 3 Function

3.6 Betrieb mit Zusatzausrüstung Thermotimat

Der C RTUSS Thermotimat ist eine integrierte,

elektronische Steuerung mit Schaltelementen als

Zusatzeinrichtung mit verschiedenen Optionen nur für

die C RTUSS Dampfautomaten.

r ermöglicht das vollautomatische Starten und

Abschalten eines Dampfautomaten sowie noch weitere

Funktionen, je nach Ausrüstung.

Wählbar sind zum Beispiel:

- Automatisches Ein- und Ausschalten zu fest

programmierten Zeitpunkten.

- Automatisches Ein- und Ausschalten durch

potentialfreie Kontakte von externen Auslösern wie

Bussystemen, Überwachungsgeräten oder

Dampfverbrauchern zu unterschiedlichen

Zeitpunkten.

- Jederzeitiges Ein- und Ausschalten von Hand durch

den Bediener am teuergerät.

- Abschlämmen des Dampfautomaten nach jedem

automatischen und handausgelösten Ausschalten.

- tartentwässerung bei jedem automatischen oder

handausgelösten tart des Dampfautomaten.

- Automatische Ein- und Ausschaltung eines Zusatz -

kessels bei Dampfnetzdruck unter schreitungs -

überwachung.

- Automatisches Einschalten eines Zusatzkessels bei

törabschaltung eines Grundlastkessels.

- Betrieb mit zwei unterschiedlichen Arbeitsdruck -

bereichen in bestimmten Zeitfenstern.

3.6.1 Integrierte Vollautomatik (Option)

1. Automatische Startentwässerung

Sie besteht aus einem pneumatisch betätigten

Anfahr-Kolbenventil (4) mit 3-Wege-Pilotventil (9),

das bei jedem Neustart des Dampf auto maten für

eine bestimmte Zeit öffnet. Darüber wird während

der Startphase das Anfahr wasser zum

Speisewasserbehälter zurück geführt, um

Wasserschläge zu vermeiden.

2. Automatische ntschlämmung

Sie besteht aus einem pneumatisch betätigten

Anfahr-Kolbenventil (4) mit 3-Wege-Pilotventil (9),

das bei jedem Abschalten des Dampf automaten für

eine bestimmte Zeit öffnet. Darüber erfolgt die

notwendige regelmäßige Abschlämmung des

Heizsystems.

Für ein vollautomatisches in- und Ausschalten

der C RTUSS Dampfautomaten sind je nach

Aufstellland zusätzliche Ausrüstungen in der

Dampfanlage vorgeschrieben.

In einigen Ländern gilt auch ein generelles

Verbot zum automatischen in- und

Ausschalten für alle Dampferzeuger oder ab

einer bestimmten Gefahrenklasse.

3.6 Operation with Thermotimat supplementary

equipment

The C RTUSS Thermotimat is an integrated electronic

control system with switching elements as a

supplementary device with various options only for the

C RTUSS steam generators.

It enables a fully automatical starting and stopping of a

steam generator as well as further functions, depending

on the equipment.

The following can, for example, be selected

- Automatic starting and stopping at fixed times.

- Automatic activation and deactivation through

potential-free contacts of external tripping units such

as bus systems, monitoring devices or steam

consumers at different moments.

- With the control device the operator can effect a

manual starting and stopping at any time.

- Blowdown of steam generator after every

automatical or manual switch-off.

- tart draining after every automatical or manual start

of the steam generator.

- Automatic starting and stopping of an additional

steam generator for units with steam network

underpressure control devices.

- Automatic connection of an additional steam gene ra -

tor when base load generator has a fault shutdown.

- Operation with two different operating pressure

ranges in specific time windows.

3.6.1 Integrated full automatic control system

(optional)

1. Automatic start dewatering

It consists of a pneumatically operated start-up

piston valve (4) with 3-way pilot valve (9) that

opens for a specific period at every restart of the

steam generator. In addition, the start-up water

is fed back to the feed water tank during the

starting phase in order to avoid water shocks.

2. Automatic desliming

It consists of a pneumatically operated start-up

piston valve (4) with 3-way pilot valve (9) that

opens for a specific period at every shutdown of

the steam generator. In addition, the required

regular blowdown of the heating system is

ensured.

For the fully automatic starting and stopping of

C RTUSS steam generators, national regulations

may require additional equipment for the steam

generating system.

In some countries it is generally forbidden to

start and stop automatically all steam

generators or those belonging to a certain

danger class.

This manual suits for next models

3

Table of contents

Other CERTUSS Iron manuals