CIPRIANI S020+ Operating instructions

USER AND MAINTENANCE MANUAL

Manuel d'utilisation et d'entretien • Manuale d'uso e Manutenzione

Manual de uso y Mantenimiento • Bedienungs- und Wartungsanleitung

Руководство по эксплуатации и техническому обслуживанию

2

ITALIANO

SOMMARIO PAGINA

1 - PRESENTAZIONE 4

1.1 Prefazione 4

1.2 Normative 4

1.3 Garanzia 5

1.4 Rischi residui 5

1.5 Ispezione alla consegna 6

1.6 Movimentazione 6

1.7 Impiego previsto 7

1.8 Descrizione 8

1.9 Etichetta di identificazione 9

2 - STOCCAGGIO 10

3 - INSTALLAZIONE 10

3.1 Scelta del luogo di installazione 10

3.2 Consigli per l’installazione 10

3.3 Collegamento idraulico 11

3.4 Accessori di coibentazione e di protezione 12

4 - FUNZIONAMENTO 13

4.1 Messa in funzione 13

4.2 Controlli da effettuare dopo la messa in funzione 13

3

ITALIANO

IT

SOMMARIO PAGINA

5 - MANUTENZIONE 13

5.1 Manutenzione preventiva 13

5.2 Smontaggio 14

5.3 Pulizia manuale 16

5.4 Cleaning in place (CIP) 16

5.5 Detergenti 17

5.6 Controlli mediante liquidi penetranti 18

5.7 Sostituzione delle guarnizioni 18

5.8 Riassemblaggio 20

5.9 Codifica delle piastre 21

5.10 Esempi di circuitazione 22

5.11 Aumento della superficie di scambio 24

5.12 Piastre di ricambio 24

5.13 Risoluzione problemi eventuali 24

6- SMALTIMENTO 25

45

ITALIANO ITALIANO

IT

• Qualsiasi modifica delle condizioni di utilizzo dovrà essere ob-

bligatoriamente comunicata a CIPRIANI, la quale provvederà

ad indicare la procedura da seguire.

1.3 - Garanzia

• La nostra garanzia è valida solo se lo scambiatore ha fun-

zionato secondo le condizioni di utilizzo definite nell’ordine o

nei documenti precontrattuali e può essere applicata solo se

pressioni e temperature dei fluidi possono essere misurate

su entrate e uscite dello scambiatore di calore.

• I ricambi sono garantiti solo se vengono rispettate le istruzio-

ni di stoccaggio (vedere la sezione STOCCAGGIO).

Il pacco piastre è sigillato mediante una reggia (sigillo di

garanzia) che costituisce la prova che lo scambiatore

non è mai stato disassemblato.

La garanzia non sarà applicabile se questa reggia

viene rimossa senza previa autorizzazione scritta

del costruttore.

1.4 - Rischi residui: danno > causa (prevenzione)

POSSIBILI LESIONI FISICHE

• Ribaltamento dell’apparecchio > inosservanza delle disposi-

zioni di movimentazione o di fissaggio (attenzione al centro

di gravità molto alto, rispettare le istruzioni di imbragatura,

fissare l’apparecchio al suolo)

• Ustioni > contatto diretto con l’apparecchio in funzione op-

pure fuoriuscita di fluido ustionante o corrosivo in seguito ad

una perdita (isolare l’apparecchio, predisporre degli spazi di

circolazione, indossare i DPI = dispositivi di protezione indivi-

duali).

• Taglio > manipolazione delle piastre senza guanti di protezio-

ne (indossare i DPI).

• Ferite > dovute alla pressione, soprattutto agli occhi o a par-

ti non coperte del corpo (indossare i DPI, vietare l’accesso

alle persone non autorizzate).

• Intossicazione > contatto o inalazione di un fluido pericoloso

(indossare i DPI, dispositivi di sicurezza).

•

Intossicazione > combustione delle guarnizioni (è assolutamen-

te vietato smaltire le guarnizioni mediante incenerimento).

• Intossicazione > miscela accidentale dei fluidi in circolazione

che possono generare vapori pericolosi (assicurarsi che il

prodotto della miscela dei fluidi non sia pericoloso).

1- PRESENTAZIONE

1.1 - Prefazione

Una manutenzione corretta, completa e accurata è la garan-

zia per ottenere le massime prestazioni dallo scambiatore.

• Assicurarsi di conservare in un luogo sicuro i seguenti docu-

menti:

1) il presente manuale d’uso e manutenzione, fornito con

lo scambiatore.

2) la dichiarazione di conformità CE, ove necessaria. Vie-

ne fornita su richiesta.

• Lo scambiatore a piastre ispezionabile ha dei limiti di tempera-

tura e pressione ed è molto sensibile alle brusche variazioni di

questi parametri. Si devono pertanto adottare tutte le precau-

zioni necessarie per non superare i limiti indicati in etichetta.

• Temperature eccessivamente elevate causano il degrado

delle guarnizioni (prevedere idonei termostati di sicurezza...)

• Pressioni operative o pressioni differenziali eccessive cau-

sano il degrado delle guarnizioni e delle piastre (prevedere

delle idonee valvole di sicurezza...).

• Gli scambiatori ispezionabili a piastre sono molto sensibili ai

colpi d’ariete: la regolazione dovrà essere progettata di con-

seguenza ed È VIETATO L’USO DI VALVOLE A 1/4 DI GIRO

SU TUTTI I CIRCUITI.

• Tenuto conto dell’elevato numero di guarnizioni, una perdita

occasionale è sempre possibile. È necessario prendere in

considerazione questa eventualità e prevedere degli schermi

di protezione nel caso di utilizzo di fluidi pericolosi o ad alte

temperature (>60°C).

• CIPRIANI declina ogni responsabilità per danni ad oggetti o

lesioni a persone dovuti all’inosservanza delle istruzioni con-

tenute nel presente manuale.

• CIPRIANI declina ogni responsabilità per le conseguenze che

possono risultare dalla miscela accidentale dei fluidi nello

scambiatore.

1.2 - Normative

• Controlli ufficiali: Alcuni scambiatori sono soggetti a regolari

controlli da parte di organismi ufficiali. Rientra nelle respon-

sabilità dell’utilizzatore concordare i suddetti controlli diret-

tamente con gli organismi competenti. L’utilizzatore è tenuto

a conservare il dossier che inviamo ai nostri committenti.

• La categoria di rischio dello scambiatore di calore secondo

la Direttiva PED 2014/68/UE, è indicata sulla targhetta di

identificazione.

• Assicurarsi che l’impianto sia conforme alle direttive e alle

leggi vigenti nel paese di installazione dello scambiatore.

• È vietato utilizzare lo scambiatore per un uso diverso da

quello indicato sui documenti d’ordine; in particolare evitare

l’impiego di fluidi diversi da quelli dichiarati in fase d’ordine.

• Rispettare attentamente le condizioni di utilizzo definite nei

documenti d’ordine; sono infatti queste condizioni che hanno

permesso di determinare la categoria di rischio dello scam-

biatore ai sensi della direttiva europea PED 2014/68/UE.

In caso contrario, CIPRIANI declinerà ogni responsabilità e

non potrà essere chiamata in causa per i danni diretti o

indiretti che potrebbero derivarne.

67

ITALIANO ITALIANO

IT

• Durante spostamenti e movimentazioni, assicurarsi che lo

scambiatore sia fissato correttamente; il baricentro alto può

facilmente causarne il ribaltamento.

• Non sollevare mai l’apparecchio reggendolo per le guide, le

barre filettate o gli attacchi poiché si potrebbero deformare.

• Non urtare le piastre; si potrebbero causare dei danni irre-

parabili.

1.7 - Impiego previsto

• Gli scambiatori di calore ispezionabili a piastre si utilizzano

per riscaldare o raffreddare un fluido mediante scambio ter-

mico con un altro fluido, senza contatto diretto.

• Le specifiche condizioni di funzionamento del vostro scam-

biatore sono descritte nei documenti contrattuali concordati

in fase di fornitura.

• Se lo scambiatore di calore viene utilizzato con fluidi de-

stinati al consumo umano, si prega di contattare i nostri

consulenti.

• In nessun caso, lo scambiatore o i suoi componenti possono

essere utilizzati per un uso diverso da quello previsto.

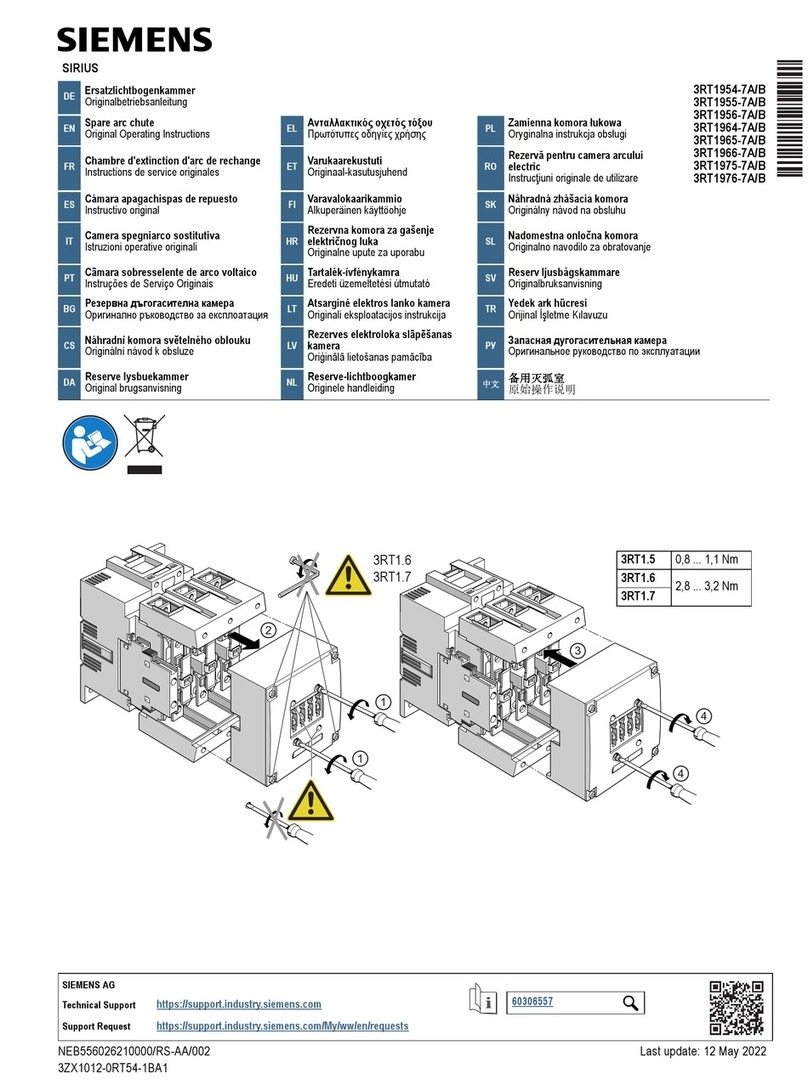

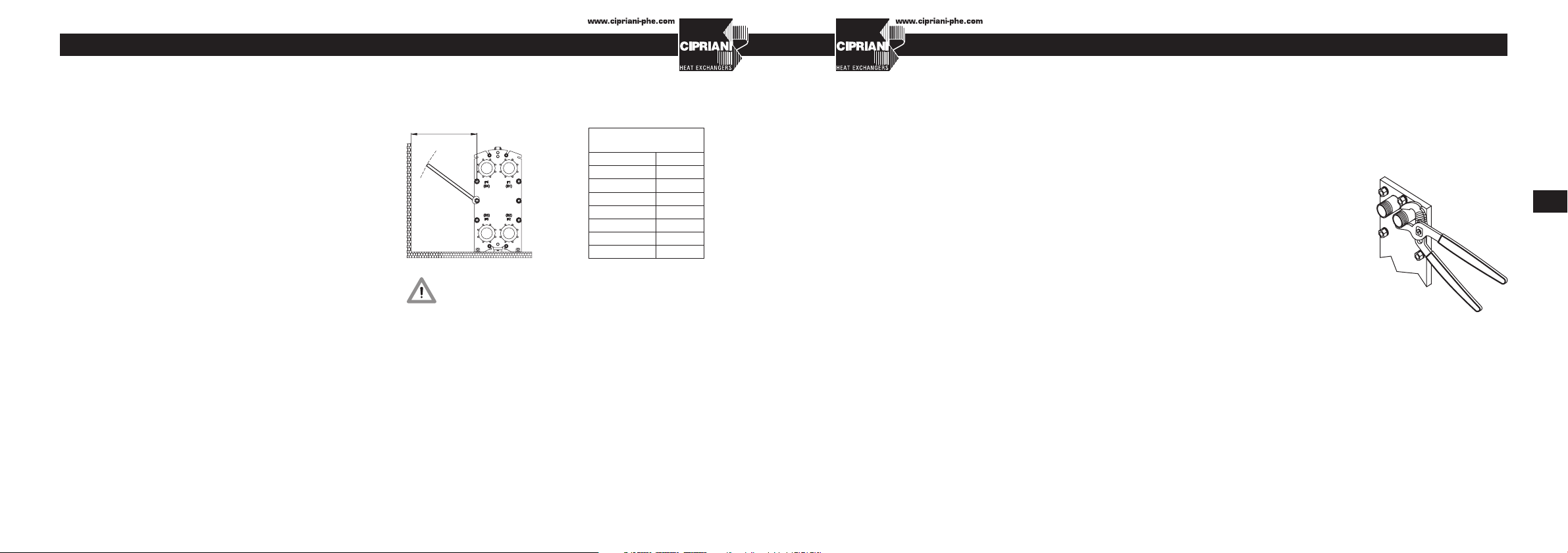

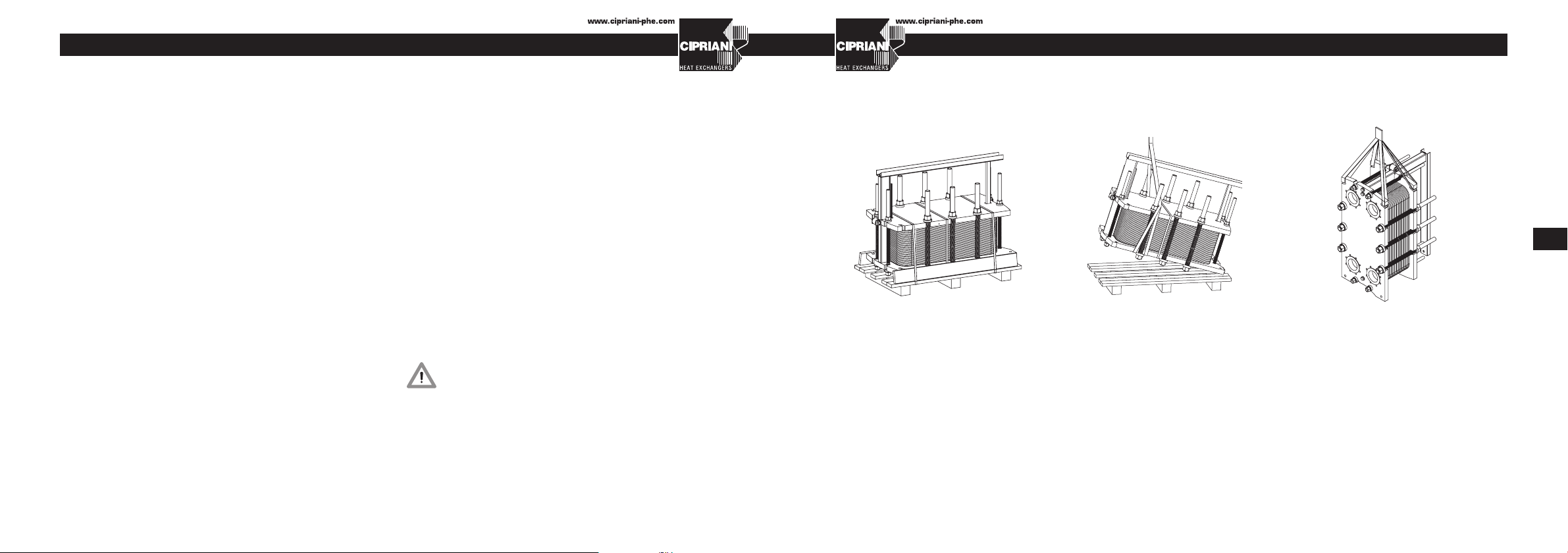

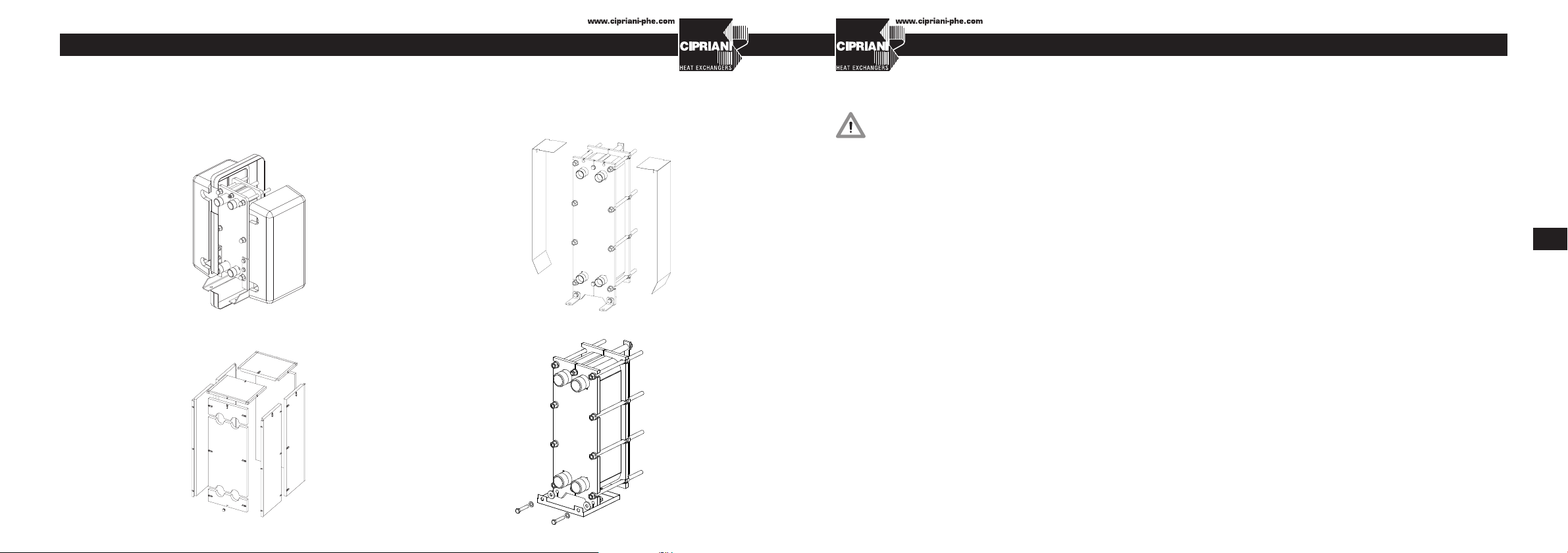

Fig.1a Fig.1b Fig. 2

DANNI AI COMPONENTI

• Distruzione delle guarnizioni > Circolazione del solo fluido a

temperatura maggiore (far circolare sempre PRIMA il fluido

freddo e poi il fluido caldo.

• Distruzione delle guarnizioni > Brusca variazione di pressio-

ne o temperatura (verificare la regolazione).

• Distruzione delle guarnizioni > Superamento delle condizioni

operative (verificare i parametri di funzionamento).

• Distruzione delle piastre > Corrosione o erosione (control-

lare il tipo e la velocità dei fluidi in circolazione, installare

dei filtri).

• Distruzione delle piastre > Sovrapressione (controllare la

pressione dei fluidi, prestando attenzione alle variazioni bru-

sche o frequenti di pressione o temperatura).

• Distruzione delle piastre > scambiatore congelato (assicu-

rarsi che la temperatura del locale non scenda sotto i 0°C in

caso di arresto dell’impianto, oppure scaricare i circuiti).

• Perdite > non è stata rispettata la quota tra piastroni (con-

trollare il serraggio delle piastre).

• Perdite > i telai o alcune piastre hanno subito delle deforma-

zioni (contattare CIPRIANI).

• Inquinamento > fuoriuscita di un fluido pericoloso o inqui-

nante in seguito ad una perdita (prevedere delle vasche di

raccolta).

• Esplosione > dovuta alla miscelazione accidentale dei fluidi

in circolazione che generano dei vapori esplosivi (assicurarsi

che il prodotto della miscela dei fluidi non sia pericoloso).

Vietare ai non addetti ai lavori l’accesso all’impianto.

Provvedere alla formazione del personale

preposto alla manutenzione.

Conservare il presente manuale nelle vicinanze

dello scambiatore.

1.5 - Ispezione alla consegna

• Alla consegna, controllare lo stato del prodotto. Controllare

che non abbia subito danni durante il trasporto e che siano

presenti tutti gli accessori. Se si riscontrano dei danni, op-

pure se la consegna è incompleta, indicare esattamente le

non conformità sulla bolla di consegna e notificarle allo spe-

dizioniere a mezzo di raccomandata (con copia a CIPRIANI)

entro tre giorni dalla consegna.

• Su ogni scambiatore è apposta una etichetta che riporta

un numero di serie. Il codice di identificazione dovrà essere

indicato su tutte le corrispondenze.

1.6 - Movimentazione

• Rientra nelle responsabilità del destinatario provvedere ai

dispositivi di movimentazione e di scarico.

• Rispettare le istruzioni di imbragatura (Fig. 1a + 1b + 2)

• Utilizzare delle cinghie in tessuto (non metalliche) inserendo-

le nelle scanalature previste nei piastroni.

• Il peso dell’apparecchio è indicato sulla bolla di consegna e

sulla bolla di spedizione.

89

ITALIANO ITALIANO

IT

• MANUFACTURING YEAR: Anno di costruzione.

• MODEL: Modello scambiatore e configurazione del prodotto.

• SERIAL No.: Numero di fabbricazione, per la tracciabilità del

vostro scambiatore.

• DATE: Data di fabbricazione.

• REF.: Eventuali note e / o differenti referenze.

• ALLOWABLE TEMPERATURE MIN. / MAX. (TS):

Temperature minima e massima ammissibili.

• ALLOWABLE PRESSURE MIN. / MAX. (PS):

Pressioni minima e massima ammissibili in bar.

• TEST PRESSURE (PT):

Pressione di collaudo in bar.

• VOLUME: Capacità di ogni circuito dello

scambiatore in litri.

• CLASSIFICAZIONE PED 2014/68/UE: Ca-

tegoria di rischio dello scambiatore di calore

(gruppo di pericolosità e stato fisico del fluido).

• MARCATURA CE: solo gli scambiatori di ca-

lore classificati in categoria di rischio PED 2014/68/UE I, II,

III o IV posso essere marcati CE. Il numero di identificazione

dell'organismo notificato apparirà vicino al simbolo del mar-

chio CE per scambiatori di calore classificati in categoria di

rischio II, III o IV.

•

CIRCULATION:

1° indica l'entrata e l'uscita dal circuito prima-

rio. 2° indicazione d'entrata e d'uscita dal circuito secondario.

• TIGHTENING MEASURE: Quota (d) di serraggio tra piastra

minima e massima, in mm.

• PESO (VUOTO): Peso a vuoto dello scambiatore di calore in

chilogrammi.

1.9 - Etichetta di identificazione

• Apposta sul piastrone fisso.

d

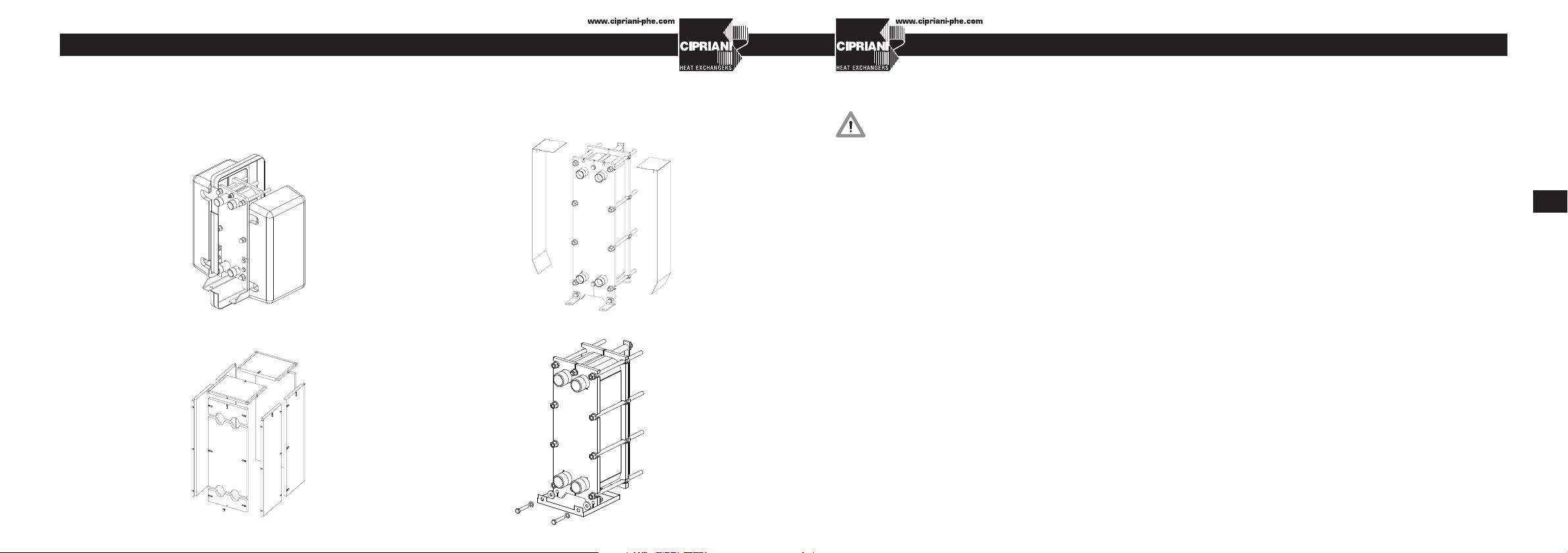

1.8 - Descrizione

1 - Piastrone fisso

2 - Piastrone mobile

3 - Tiranti

4 - Barra di guida/sostegno

5 - Guidapiastre inferiore

6 - Spessore d'Alluminio

7 - Piastre + guarnizioni

8 - Colonna

9 - Rullo

10 - Angolari ancoraggio (piedini)

11- Manichette

12 - Collettore

10 11

ITALIANO ITALIANO

IT

pericolo di ustioni.

• Se lo scambiatore deve essere installato su una struttura, cal-

colare la struttura tenendo conto del peso dello scambiatore in

funzione (pieno) comprensivo dei propri accessori.

• Se necessario, apporre sull’impianto il simbolo di pericolosità del

fluido in conformità con le norme vigenti.

• Se le conseguenze umane, ambientali o economiche di un mal-

funzionamento sono importanti, adottare tutte le misure neces-

sarie per limitarne le conseguenze.

• Controllare che lo scambiatore sia stabile e correttamente fis-

sato nei punti di ancoraggio, sempre in posizione verticale. Se

necessario, completare il dispositivo di ancoraggio in funzione

delle sollecitazioni prevedibili.

• Sulla tubazione, prevedere degli sfiati, delle valvole di intercetta-

zione nonché delle valvole di riempimento e di scarico per con-

sentire la manutenzione dello scambiatore senza interrompere

il funzionamento dell’impianto.

• In caso di utilizzo stagionale, prevedere lo scarico completo dello

scambiatore (rischio di gelo o di corrosione in presenza di fluido

corrosivo).

• Per gli eventuali accessori, consultare le relative istruzioni d’uso.

3.3 - Collegamento idraulico

I tappi di chiusura delle connessioni garantiscono la pulizia interna;

non rimuoverle prima del collegamento.

• L’interno delle tubazioni deve essere esente da impurità (sabbia,

residui di saldatura, altri composti solidi ...) che possono dan-

neggiare le piastre e le guarnizioni.

• Filtrazione: Se i fluidi circolanti possono veicolare delle materie in

sospensione, è obbligatorio prevedere un filtraggio < a 500 µm.

• Controllare che la quota tra piastroni rispetti quella indicata sulla

etichetta di identificazione.

Se è richiesto il serraggio: vedere § 5.8.

• Procedere con il collegamento seguendo le istruzioni apposte

sul telaio o riportate sullo schema dei circuiti.

• È assolutamente vietato introdurre

corpi estranei all’interno del circui-

to.

• Non deve essere esercitata nes-

suna sollecitazione sulle tubazioni

(peso delle tubazioni, dilatazione,

vibrazioni...)

• Se vi sono degli attacchi da avvitare,

evitare che la ghiera filettata debba

supportare la coppia di serraggio.

• Gli attacchi mobili filettati maschio

non sono saldati sul piastrone. Per evitare di danneggiare la

prima guarnizione, bloccarli con una chiave a pappagallo per

evitare che girino quando si avvita l’attacco (Fig.4).

• Nel caso di attacchi dotati di manichetta di protezione del pia-

strone, per garantire la tenuta alla pressione è necessario com-

primerla con la flangia fino ad ottenere una quota di 2 mm tra il

piastrone e la flangia stessa (non stringere di più per evitare di

danneggiarla).

• Scambiatore multi-pass (entrata e uscita del fluido sui piastroni

opposti): installare un compensatore o un giunto di dilatazione;

riservarsi la possibilità di aggiungere delle piastre o di smontare

il piastrone mobile prevedendo una tubazione smontabile.

Fig.4

2 - STOCCAGGIO

• Conservare gli scambiatori di calore in un ambiente asciutto, al

riparo dalle intemperie e mantenuto ad una temperatura com-

presa tra +5° C e +35° C.

• Gli scambiatori dovranno posare su rialzi correttamente regolati

e dimensionati al fine di assicurare una buona stabilità e una

buona planarità, su un pavimento idoneo a scongiurare ogni tipo

di cedimento. Posizionarli in modo da evitare che si tocchino

tra loro o che siano in contatto diretto con pavimento e pareti.

• Poteggerli da urti, polvere e dal rischio di depositi liquidi o solidi

e fare in modo che debbano sostenere unicamente il loro peso.

• Non rimuovere la protezione all'estremità dei tubi prima del col-

legamento idraulico dello scambiatore.

• Tutti i ricambi devono essere conservati al riparo dall’umidità,

dalla luce, dalla polvere e dagli urti. Guarnizioni e piastre con

guarnizione devono essere conservate in appositi contenitori ad

una temperatura compresa tra 10° C e 30° C. Durata massima

di stoccaggio: 12 mesi dalla fattura.

3 - INSTALLAZIONE

Prima di un intervento, leggere attentamente la presente guida

e conservarla a portata di mano per ulteriori consultazioni.

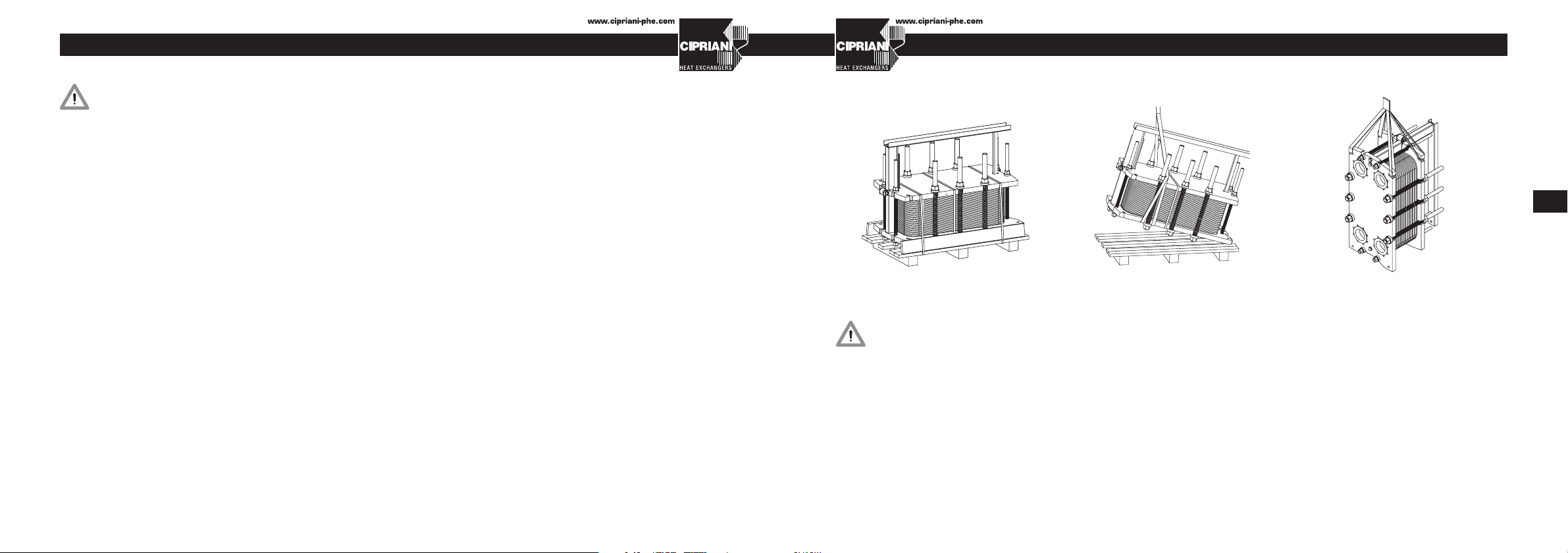

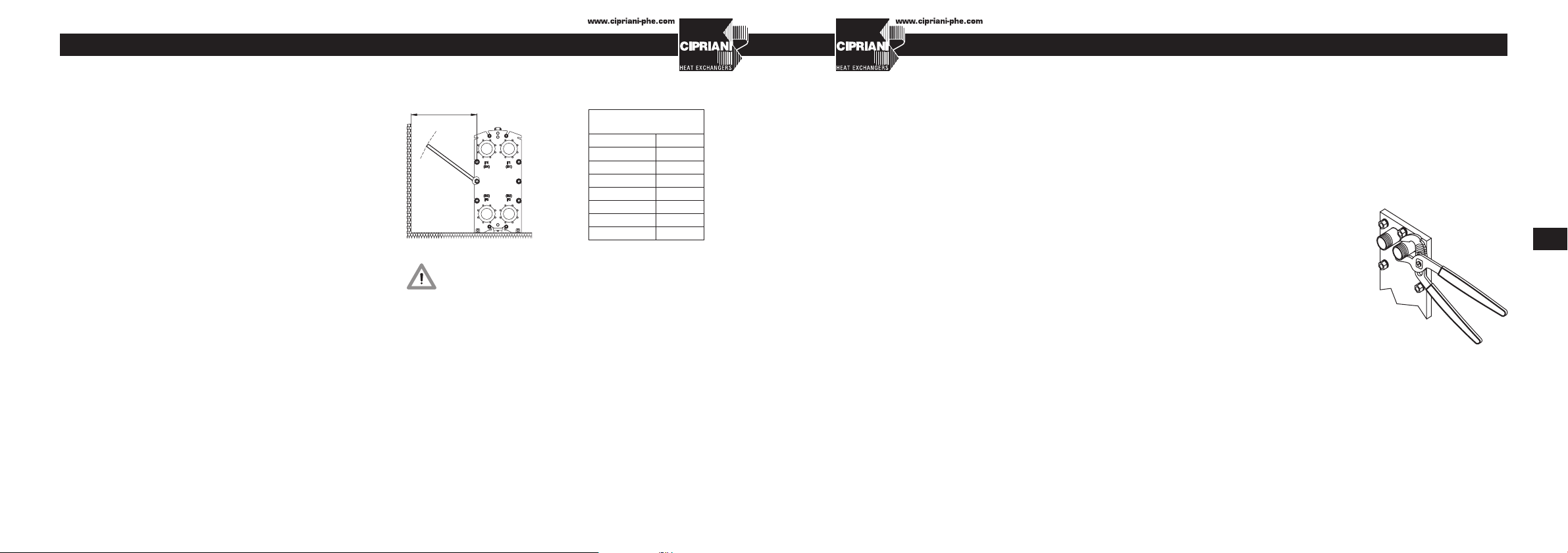

3.1 - Scelta del luogo di installazione

L’area di installazione dell’apparecchio dovrà essere perfettamen-

te accessibile in modo da poter eseguire agevolmente eventuali

interventi di assistenza e di manutenzione e la rimozione laterale

delle piastre (Fig. 3). Prevedere un adeguato spazio libero davanti

ai dispositivi di sicurezza e di controllo.

Fig. 3

A

3.2 - Consigli per l’installazione

• Gli scambiatori ispezionabili a piastre hanno dei limiti di utilizzo

di pressione e temperatura. Prevedere tutte le idonee sicurez-

ze per evitare che vengano superati i limiti indicati in etichetta.

L’impiego dello scambiatore in condizioni differenti da quelle di-

chiarate dovrà essere sottoposto all’approvazione di CIPRIANI.

Si consiglia di prevedere delle prese di pressione e temperatura

in prossimità dell’apparecchio.

• Assicurarsi che lo scambiatore sia conforme alle normative di si-

curezza previste dal luogo di installazione (atmosfera esplosiva).

• Apporre adeguati cartelli di avvertimento ovunque la tempera-

tura della superficie sia superiore a 60°C o inferiore a 0°C.

• Quando la temperatura dei circuiti supera i 60°C, segnalare il

valore minimo

raccomandato (mm)

Model A

DN32 700

DN50 1000

DN65 1000

DN80 1000

DN100 1500

DN150 1500

DN200 2000

12 13

ITALIANO ITALIANO

IT

4 - FUNZIONAMENTO

4.1 - Messa in funzione

• Controllare che gli scambiatori non funzionino in condizioni di

servizio più impegnative rispetto a quelle di progetto (tempe-

ratura, pressione, portata, tipi di fluido).

• Verificare la quota di serraggio del pacco piastre, che cor-

risponda a quella riportata in etichetta. In nessun caso tale

quota può essere inferiore al valore minimo indicato.

• Aprire le valvole progressivamente per evitare colpi d’ariete

e shock termici.

• Se lo scambiatore è destinato a venire in contatto con ali-

menti, prima di qualsiasi utilizzo, lavare i circuiti con acqua e

rimuovere eventuali residui di lavorazione o lubrificanti.

Brusche variazioni di temperatura o pressione così come

un’immissione improvvisa di fluido caldo in un apparecchio

freddo, (oppure il contrario) possono danneggiare guarnizioni

e piastre e causare delle perdite.

• Assicurarsi che lo scambiatore non sia soggetto a vibrazioni

o ad arresti/riavvii frequenti.

• Sfiatare correttamente i 2 circuiti dopo la circolazione dei

fluidi. La presenza d’aria può provocare il surriscaldamento

dei prodotti, ridurre l’efficienza dello scambiatore e aumen-

tare i rischi di corrosione.

4.2 - Controlli da effettuare dopo la messa in funzione

Dopo un’ora di funzionamento, procedere alle seguenti verifiche:

• Controllare l’assenza di perdite; piccole perdite al momento

della messa in funzione sono normali.

• Controllare le pressioni e le temperature di tutti i fluidi in cir-

colazione.

5 - MANUTENZIONE

• Tutti gli interventi devono essere eseguiti da personale forma-

to e qualificato.

• È vietato apportare modifiche allo scambiatore senza il con-

senso di CIPRIANI.

• La periodicità degli interventi di manutenzione dipende da nu-

merosi parametri (fluidi, temperatura...); l’utilizzatore dovrà

determinare la frequenza degli interventi di manutenzione

preventiva in funzione del tipo di uso. È tuttavia consigliabile

almeno un’ispezione all’anno.

• Controllare periodicamente lo stato dei rivestimenti di prote-

zione anti-corrosione; ritoccare, se necessario.

5.1 - Manutenzione preventiva

• La nostra esperienza dimostra che la durata degli scambiatori

di calore a piastre ispezionabili, in condizioni operative norma-

li, è superiore ai 10 anni. Non è consigliabile aprirlo troppo

spesso.

• Rientra nelle responsabilità dell’utente informarsi sulle norma-

tive ambientali e sulle leggi in vigore, soprattutto per stabilire

3.4 - Accessori di coibentazione e di protezione

Se necessario (ad es. rischio residuo di superficie calda), apporre adeguati cartelli di avvertimento anche sulla superficie esterna

degli accessori di coibentazione e di protezione.

Vasca di raccolta

condensa

TF coibentazione

PB coibentazione

Protezione pacco piastre

14 15

ITALIANO ITALIANO

IT

la cadenza dei controlli periodici ed il comportamento da tene-

re in caso di perdite.

• Controllare 1 volta all’anno il corretto funzionamento dei disposi-

tivi di sicurezza, lo stato della coibentazione, l’eventuale presenza

di corrosione esterna e le pressioni all’uscita dello scambiatore.

• Riportare sul registro manutenzioni i controlli periodici effettuati e

le anomalie riscontrate.

Interruzione per un breve periodo (< 3 mesi)

1) Ridurre gradualmente la pressione di ogni circuito.

2) Spegnere le pompe e chiudere le valvole di intercettazione, inizi-

ando dal circuito caldo e infine quello freddo.

3) Lasciare raffreddare lo scambiatore a temperatura ambiente.

4) Scaricare completamente lo scambiatore e chiudere le valvole di

sfiato.

5) Se lo scambiatore è destinato a venire in contatto con alimenti,

dopo avere rimosso tutto il contento, lavare i circuiti con deter-

gente idoneo e risciacquare con acqua.

Interruzione per un periodo prolungato (> 3 mesi)

Stessa procedura sopra descritta e in più:

1) Lavare i circuiti dello scambiatore con acqua per eliminare ogni

residuo.

2) Svitare i dadi dei tiranti per diminuire la compressione guarnizio-

ni.

3) Applicare un prodotto anti-ruggine sui tiranti.

4) Al momento del ripristino del funzionamento, lubrificare i tiranti

e le guide; vedere poi il § 4.1.

5) Riserrare le piastre secondo la quota indicata sulla targhetta

costruttore.

6) Se lo scambiatore è destinato a venire in contatto con alimenti,

lavare i circuiti con acqua per eliminare eventuali residui accu-

mulati durante il periodo di interruzione.

5.2 - Smontaggio

• La rottura della reggia qualità apposta attorno allo scambiatore

annulla la garanzia. Prima di rimuoverla, richiedere l’autorizzazio-

ne scritta da CIPRIANI.

• Collocare le piastre su una superficie piana e pulita, al riparo da

particelle ferrose e da sporco.

• Per facilitare il rimontaggio, impilare le piastre nel senso di mon-

taggio o numerarle.

Modalità operative:

1) Scollegare le tubazioni sul retro del telaio (apparecchi multi-cir-

cuito).

2) Pulire e lubrificare i tiranti.

3) Misurare la quota tra piastroni.

4) Svitare tutti i dadi in un ordine diametralmente opposto (Fig. 11).

Spostare indietro il piastrone mobile, rimuovere le piastre, una

ad una, prestando attenzione a non danneggiarle. Attenzione, i

bordi delle piastre sono taglianti; indossare dei guanti di prote-

zione.

5) Rimuovere le guarnizioni sganciando le linguette dalla relativa

sede sulla periferia della piastra.

6) Proseguire con la pulizia.

(*) TELAIO CON CONNESSIONI FLANGIATE

14 Chiave esagonale

(**) TELAIO SENZA ESTRAZIONE LATERALE (FINO AL 2012)

Guidapiastre superiore (2) e (3): S125+ M22 / S180+ M20

Dimensione chiave di serraggio: S125+ 32 / S180+ 30

Guidapiastre inferiore (4) e (5): S125+ M22 / S180+ M20

Dimensione chiave di serraggio: S125+ 32 / S180+ 30

(***) TELAIO REALIZZATO DAL 2012 AL 2015

Guidapiastre superiore (2) e (3): M20

Dimensione chiave di serraggio: 30

Guidapiastre inferiore (4) e (5): M20 / M16

Dimensione chiave di serraggio: 30 / 24

(****) TIRANTI TELAIO PS6 (fino al 2020)

Dimensione tiranti: DN32 M12 / DN50 M16 / S125+ M16 / S180+ M20

Dimensione chiave di serraggio: DN32 19 / DN50 24 / S125+ 24 / S180+ 30

DIMENSIONI VITERIA DN 32 DN 50 DN 65 (**) DN 80 DN 100 DN 150 DN 200

Modello S020+ S040+ S080+ S070+ S160+ S260+ S125+(***) S180+ S110+ S210+ S410+ S270+ S300+ S450+ S700+ S400+ S600+ S900+ S650+ S990+

Tiranti telaio PS10 (1) M14 M20 M20 M20 M20 M24 M24 M24 / M33 M24 / M33 M33 / M39 M33

Dimensione chiave di serraggio 22 30 30 30 30 36 36 36 / 50 36 / 50 50 / 60 50

Tiranti telaio PS16 (1) M14 M16 M20 M20 -M20 M20 M24 M24 M24 / M33 M24 / M33 M33 / M39 M33

Dimensione chiave di serraggio 22 24 30 30 -30 30 36 36 36 / 50 36 / 50 50 / 60 50

Tiranti telaio PS25 (1) M16 M20 - - M24 M24 M24 M24 M24 / M33 - - - -

Dimensione chiave di serraggio 24 30 - - 36 36 36 36 36 / 50 - - - -

Guidapiastre superiore (2) e (3) M12 M16 M16 M20 M16 M16 M10 M10 M18 M20 M20

Dimensione chiave di serraggio 19 24 (*) 24 30 24 24 17 17 27 30 30

Guidapiastre inferiore (4) e (5) M12 M16 M16 M20 / M16 M16 M16 M16 M16 M18 M20 M20

Dimensione chiave di serraggio 19 24 (*) 24 30 / 24 24 24 24 24 27 30 30

Staffe ancoraggio (6) M10 M16 M16 M16 M16 M16 M16 M16

Dimensione chiave di serraggio 17 24 24 24 24 24 24 24

(1)

(4)

(2)

(3)

(5)

(6)

16 17

ITALIANO ITALIANO

IT

fibre o particelle). Si tenga presente che l’utilizzo di filtri a monte

dello scambiatore può ridurre questa necessità.

3) Scaricare completamente l’acqua dai circuiti e collegare l’unità

CIP. Attenzione a non far ristagnare la soluzione nello scambiato-

re.

4) Per una maggiore efficienza del processo di pulizia, utilizzare

una pompa centrifuga posta tra l’unità CIP e lo scambiatore. Far

circolare la soluzione detergente in senso contrario a quella dei

fluidi in modo da eliminare ogni residuo di sporco.

5) Far circolare una quantità di soluzione detergente a una porta-

ta superiore a quella nominale senza però superare la portata

massima ammissibile, determinata dal diametro nominale.

6) Sciacquare abbondantemente i due circuiti con acqua dolce.

5.5 - Detergenti

• È assolutamente vietato l’uso di acido cloridrico (HCL) e di prodot-

ti clorati con l’acciaio inossidabile.

• È assolutamente vietato l’uso di acido fosforico con il titanio.

• I prodotti detergenti appropriati sono reperibili presso società

specializzate: precisare il tipo di piastre e di guarnizioni in modo

che il prodotto utilizzato non danneggi la pellicola di ossido protet-

tiva della piastra e non danneggi le guarnizioni.

• L’acido nitrico (NO3 H) e la soda caustica (NaOH) possono essere

utilizzati per le piastre in acciaio inossidabile e in titanio.

• Si possono utilizzare anche i polifosfati.

Disincrostazione

• Utilizzare una soluzione di acido nitrico NO3 H (o di acido citrico):

concentrazione 1,5% in peso, temperatura max. 65°C (1,5 in

peso corrisponde a 1,75 l di NO3 H al 62% per 100 litri d’acqua)

oppure dei polifosfati in soluzione (Na PO4 o Na3 PO4): concen-

trazione max. 1,5% in peso, temperatura max. 50°C.

Sgrassaggio

• Per le piastre in acciaio inox o in titanio, utilizzare una soluzione

di soda (NaOH): concentrazione max. 1,5% in peso, temperatura

max. 65°C (1,5 in peso corrisponde a 3,75 l di soda al 30% per

100 litri d’acqua).

• È assolutamente vietato utilizzare acido cloridrico, acido muriati-

co oppure dell’acqua con più di 300 ppm di cloruri per pulire le

piastre in acciaio inossidabile.

• È assolutamente vietato utilizzare dell’acido fosforico per pulire le

piastre in titanio.

Tipi di deposito:

Incrostazioni a base di calcare

Detergenti consigliati: Acido nitrico al 4% max. 60°C

- Acido citrico al 4% max. 60°C

Olii e grassi

Detergenti consigliati: Paraffina o cherosene (le guarnizioni in

NBR ed EPDM possono essere danneggiate da questi fluidi -limi-

tare il contatto a 1/2 ora massimo)

Fango, ossidi metallici

Detergenti consigliati: Acido nitrico all’8% max. 60°C - Acido

citrico al 4% max. 60°C

Depositi organici

Detergenti consigliati: Soluzione al 2% di soda caustica a max. 40°C

• Separare le piastre con precauzione, prestando particolare at-

tenzione al fissaggio delle guarnizioni Plug-In®; le guarnizioni ten-

dono ad incollarsi alle piastre dopo un periodo di funzionamento

prolungato a temperature elevate. In certe condizioni le guarnizio-

ni conservano le loro caratteristiche possono essere riutilizzate.

• Evitare di utilizzare contemporaneamente guarnizioni nuove e

guarnizioni usate poiché la differenza di elasticità causa un’ecces-

siva compressione delle guarnizioni nuove e ne riduce la durata

utile.

5.3 - Pulizia manuale

• Indossare sempre occhiali e guanti di protezione e attenersi alle

istruzioni dei prodotti utilizzati.

• Eliminare le acque reflue in conformità con le leggi vigenti in ma-

teria di protezione ambientale.

• È vietato utilizzare utensili meccanici o abrasivi e prodotti corrosi-

vi.

• Utilizzare una spazzola a setole morbide non metalliche e un de-

tergente adatto.

• È consentito l’utilizzo di un idropulitrice ad alta pressione purché

si adottino delle precauzioni per evitare di danneggiare le guarni-

zioni.

• Se lo strato di deposito è troppo spesso, lasciare a bagno le pia-

stre in una soluzione detergente.

• Dopo la pulizia, sciacquare abbondantemente le piastre e soprat-

tutto le guarnizioni sotto acqua corrente fredda o tiepida.

• Prima di rimontarle, sgrassare le piastre, soprattutto quando

uno dei fluidi in circolazione nello scambiatore è un lubrificante

(ad esempio olio).

• Verificare attentamente le sedi delle guarnizioni e lo stato delle

guarnizioni.

5.4 - Cleaning in place (CIP)

• Questo tipo di pulizia è consigliato quando occorre lavare con

frequenza lo scambiatore o quando è difficile da smontare.

• Quando si utilizza questo metodo, è estremamente importante

che nello scambiare non si verifichi alcun accumulo di particelle.

Inoltre, quando vi è il rischio che le particelle possano danneggia-

re le superfici delle piastre, è preferibile una pulizia manuale.

• Tale procedura deve essere concordata in cooperazione con una

società specializzata al momento della progettazione dell’impian-

to.

• Dopo le prime pulizie, può essere necessario aprire l’apparecchio

per verificare l’efficacia del trattamento, regolare la durata del

ciclo e determinare le concentrazioni di prodotto più appropriate.

Modalità operative:

1) Scaricare completamente i circuiti (se non fosse possibile, por-

re in circolo dell’acqua dolce fino ad eliminare completamente i

fluidi del processo).

2) Procedere quindi al lavaggio con acqua dolce a 40° gradi (con

basso contenuto di cloruri per le piastre in acciaio inox) per eli-

minare ogni traccia dei fluidi del processo.

Far circolare l’acqua in senso contrario rispetto a quello normale di

funzionamento. Per una pulizia più efficace, far circolare alternati-

vamente l’acqua prima in un senso e poi nell’altro (procedura con-

sigliata per le applicazioni vapore oppure per eliminare residui tipo

18 19

ITALIANO ITALIANO

IT

tamente in fabbrica, possono essere fornite come ricambio.

In alternativa, per la sostituzione delle guarnizioni procedere

come di seguito descritto.

Piastra iniziale

Tagliare le due guarnizioni lungo l'asse verticale ed utilizzare le

due parti con anelli di tenuta intorno ai fori (Fig.8) per formare

una guarnizione iniziale completa. Le altre due metà vanno

scartate.

Fig.8

Fig.9

• La metà guarnizione per cui è possibile agganciare corretta-

mente tutti i Plug-In® alle rispettive sedi, può essere monta-

ta come descritto in 5.7.1.

• Sull'altra metà, mediante cesoia eliminare tutti i Plug-In® e,

se presenti, tutti i ponti di collegamento tra diagonale e anel-

lo di tenuta (Fig.9 b). Quindi, seguendo la procedura indicata

al punto 5.7.3, incollare la guarnizione con esclusione degli

anelli di tenuta.

Piastra intermedia di deviazione

(per soli scambiatori multi-pass) e piastra finale

1. Modelli dotati di Plug-In® all'interno degli anelli di tenuta:

mediante cesoia tagliare tutti i Plug-In® all'interno degli

anelli di tenuta (Fig. 9 c) corrispondenti ai soli fori chiusi.

Quindi, seguendo la procedura indicata al punto 5.7.3, in-

collare i soli ponti di collegamento tra diagonale e anello.

2. Modelli privi di Plug-In® all'interno degli anelli di tenuta:

non è richiesto alcun taglio, procedere come descritto

in 5.7.1.

Nota: Su alcuni modelli potrebbe essere necessario eliminare

tutti i Plug-In® (non solo quelli all'interno degli anelli di tenuta).

In tal caso, se consentito, incollare l'intera guarnizione.

Nota: Per i modelIi DN200, se consentito, è consigliato l'in-

collaggio dell'intera guarnizione.

5.6 - Controlli mediante liquidi penetranti

• La corrosione, gli accoppiamenti galvanici o l’erosione pos-

sono forare le piastre. Queste alterazioni non sempre sono

visibili a occhio nudo. Ecco perché si suggerisce di ricorrere

al controllo mediante l’ausilio di liquidi penetranti per indivi-

duare eventuali forature o microfessure. Il supporto tecnico

CIPRIANI può consigliarvi circa i prodotti da utilizzare.

5.7 - Sostituzione delle guarnizioni

• Rimuovere la vecchia guarnizione evitando di utilizzare utensili

taglienti che potrebbero danneggiare irreparabilmente la pia-

stra.

• Assicurarsi che piastra e guarnizione siano accuratamente

pulite ed asciutte in corrispondenza della sede guarnizione.

5.7.1 - Guarnizioni Plug-In® Design

• Fissare la guarnizione sulla piastra (Fig. 6), fare attenzione

che gli incavi per la rilevazione di perdita fluido "A", siano ri-

volti verso l'alto e controllare che i Plug-In® siano agganciati

nelle rispettive sedi (Fig.7). Controllare che la guarnizione

sia correttamente inserita nella propria sede, quindi capo-

volgere la piastra quale ulteriore verifica che tutti i Plug-In®

siano stati ben posizionati.

A: Gli incavi rilevatori

di perdite sono delle

scanalature praticate

sui segmenti di

guarnizione attorno

al collettore che

permettono Il deflusso

di un’eventuale perdita

consentendone il

rilevamento.

Fig.7

Fig.6

5.7.2 - Guarnizioni Plug-In® Design che possono richiedere

l'uso di colla

• Le guarnizioni Plug-In® Design di piastre iniziali, piastre in-

termedie di deviazione (per i soli scambiatori multi-pass) e

piastre finali possono richiedere un limitato uso di colla. Tali

tipologie di piastre, complete di guarnizione montate diret-

20 21

ITALIANO ITALIANO

IT

va per ogni circuito deve essere uguale alla pressione di esercizio

e mai superiore alla pressione nominale PS (riportata sull'etichetta

di identificazione). La durata consigliata per la prova è di almeno

10 minuti. Rimane comunque responsabilità dell'utilizzatore verifica-

re eventuali normative nazionali o locali in merito. Qualora fossero

richieste diverse modalità di prova, si ricorda che in nessun modo

gli scambiatori devono essere sottoposti a collaudi con pressioni

superiori alla pressione di test PT (riportata sull'etichetta di identi-

ficazione) e a differenze di pressione tra i due circuiti superiori alla

massima pressione differenziale ammissibile.

• In caso di perdita, diminuire la pressione, serrare i dadi e ricontrolla-

re. Se la perdita persiste, controllare lo stato delle guarnizioni, l'even-

tuale presenza di deformazione sulle piastre, la presenza di sporco

oppure prendere in considerazione di sostituire le guarnizioni.

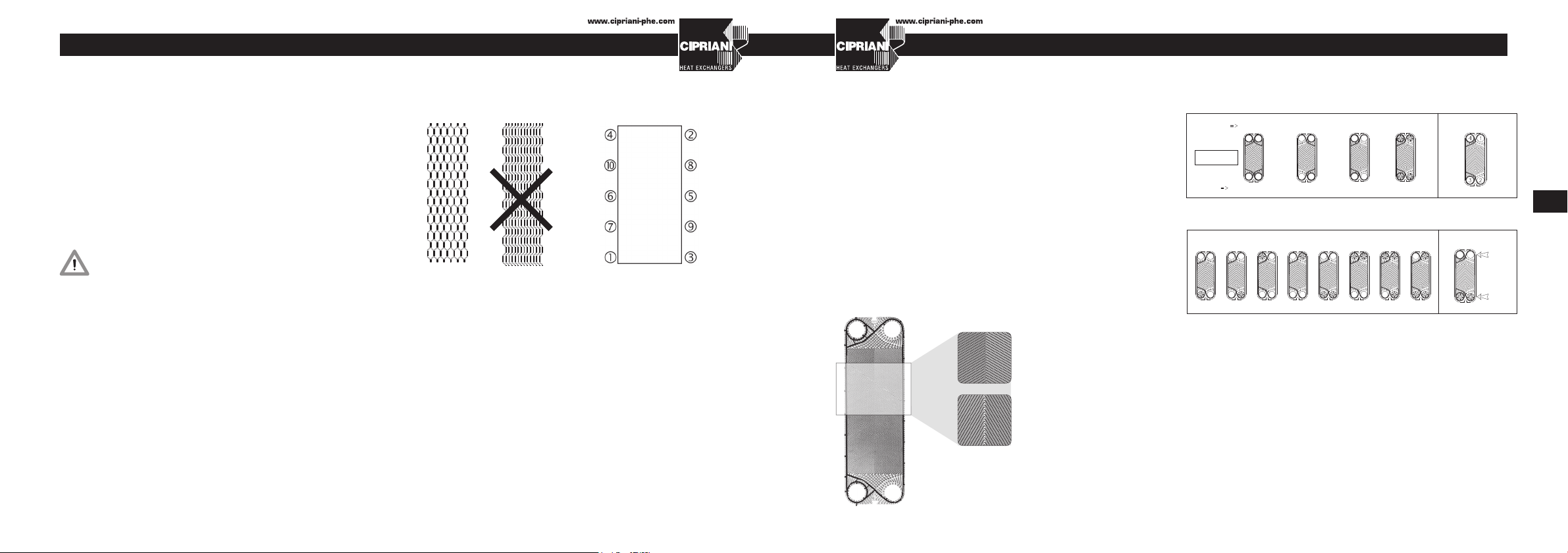

5.9 - Codifica delle piastre

B

A

Tipo di piastra:

A = Piastra ALTA RESA con angolo di corrugazione aperto

B = Basso delta P con angolo di corrugazione chiuso

FORI PER PIASTRE PER UNITÀ A PASSAGGIO SINGOLO

DESCRIPTION

CODE

ODD

INITIAL

1234 1234 1234 0

ODD

FINAL

EVEN

INTERMEDIATE

PARALLEL

FLOW

ODD

INTERMEDIATE

PORT HOLES

POSITION

PORT HOLES POSITION FOR DEVIATION PLATE

PASSING

HOLES

BLIND

HOLES

1,3,41,2,4 1,2,3 2,3,4 1,4 2,3 3 3

Foratura dei collettori (Fig. c). Codifica che indica la posizione e lo stato

svuotato o non svuotato dei collettori.

1234 = Svuotato, 0 = Non svuotato

Es.: 1204: il collettore in posizione 3 non è svuotato

POSIZIONE DEI FORI PER PIASTRA DI DEVIAZIONE

5.7.3 - Incollaggio

• Utilizzando l'apposito collante epossidico (fornito su richiesta

come ricambio), stendere un cordone di colla (2-3 mm) sulla

piastra nella sede della guarnizione.

• Lasciare asciugare per 5 minuti in idonea stanza ventilata, quindi

posizionare la guarnizione sulla piastra facendo attenzione che

sia perfettamente contenuta nella sede e che non ci siano ecces-

si di colla che fuoriescono dalla sede.

• Posizionare un contrappeso sulle piastre incollate (senza defor-

marle plasticamente) in modo da garantire su tutta la guarnizio-

ne una omogenea compressione per almeno 2 ore.

N.B. Alcune particolari normative (es. ACS Attestation de Con-

formité Sanitaire) potrebbero vietare il contatto diretto tra fluido

e colla. In tal caso evitare di incollare le parti delle guarnizioni che

potrebbero entrare in contatto diretto con il fluido.

ATTENZIONE: Seguire sempre le norme generali obbligatorie di

protezione individuale ed in particolare: evitare il contatto con gli

occhi, utilizzare apposita maschera protettiva per proteggere dalle

inalazioni e indossare guanti.

5.8 - Riassemblaggio

• Prima di riassemblare lo scambiatore, assicurarsi che tutte le

piastre e le guarnizioni siano pulite e sgrassate.

• Se correttamente posizionate, l'impilamento delle piastre assu-

me la forma a "nido d'ape" (Fig.10).

• L'ordine di montaggio e l'orientamento delle piastre sono indicate

sullo scherma dei circuiti.

Modalità operative

• Montare le piastre, una ad una, iniziando dal piastrone fisso, con la

guarnizione rivolta verso il piastrone.

• Pulire ed ingrassare accuratamente i tiranti, posizionarli sul telaio,

quindi stringere i dadi in modo progressivo e uniforme nell'ordine in-

dicato in Fig.11 fino ad ottenere la quota corretta tra i piastroni (quo-

ta di serraggio) indicata sulla etichetta di identificazione. Verificare

che questa quota sia uniforme sull'intero perimetro dei piastroni. Un

serraggio eccessivo può deformare le piastre in modo irreparabile.

Se si ritiene sia necessario stringere oltre il valore indicato, rivolgersi

al centro di assistenza post-vendita di CIPRIANI che saprà darvi le

giuste indicazioni.

• Dopo l'intervento di manutenzione su piastre / guarnizioni, è con-

sigliabile effettuare una prova di pressione per verificare la tenuta

interna ed esterna dello scambiatore. La pressione massima di pro-

Fig.10 Fig.11

22 23

ITALIANO ITALIANO

IT

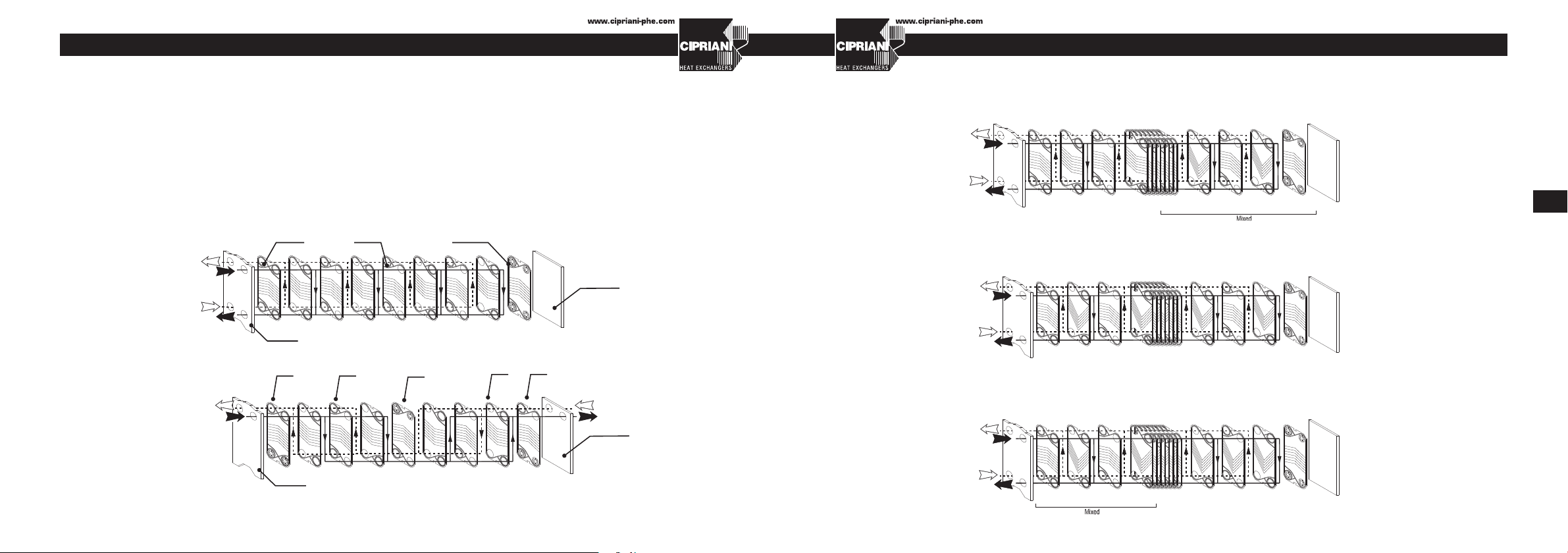

F4

F1

F3

F2

A A A A AB B

A B A A AB B

A B A B AB B

F4

F1

F3

F2

F4

F1

F3

F2

F4

F1

B4

B1

F4

F1

F3

F2

Pacco piastre misto - Piastra ad alte prestazioni > 50%

F4

F1

F3

F2

A A A A AB B

A B A A AB B

A B A B AB B

F4

F1

F3

F2

F4

F1

F3

F2

F4

F1

B4

B1

F4

F1

F3

F2

F4

F1

F3

F2

A A A A AB B

A B A A AB B

A B A B AB B

F4

F1

F3

F2

F4

F1

F3

F2

F4

F1

B4

B1

F4

F1

F3

F2

Pacco piastre misto - Piastra ad alte prestazioni = 50%

Pacco piastre misto - Piastra ad alte prestazioni < 50%

5.10 - Esempi di circuitazione

Legenda:

1: Piastrone fisso 4: Piastra finale

2: Piastrone mobile 5: Piastre intermedie

3: Piastra iniziale 6: Piastra di deviazione

F4

F1

F3

F2

A A A A AB B

A B A A AB B

A B A B AB B

F4

F1

F3

F2

F4

F1

F3

F2

F4

F1

B4

B1

F4

F1

F3

F2

F4

F1

F3

F2

A A A A AB B

A B A A AB B

A B A B AB B

F4

F1

F3

F2

F4

F1

F3

F2

F4

F1

B4

B1

F4

F1

F3

F2

Circuito a passaggio singolo (1-1)

Circuito multi-pass a 2 passaggi (2-2)

2

4

53

1

1

2

53 5 4

6

24 25

ITALIANO ITALIANO

IT

necessario.

°Contrassegnare con un feltro la zona della perdita, quindi

aprire lo scambiatore per controllarla.

°Controllare l’ordine e l’allineamento delle piastre.

°Controllare lo stato delle guarnizioni (posizionamento corret-

to, stato generale, elasticità). Riposizionare correttamente

le piastre oppure sostituirle, come necessario.

PERDITE INTERNE CON MISCELA DEI FLUIDI

Contattare al più presto il rivenditore CIPRIANI.

PROBLEMA

Miscelazione dei fluidi all’uscita dello scambiatore.

RIMEDI

°Controllare che i collegamenti idraulici siano corretti.

°Smontare lo scambiatore ed eseguire un controllo con liquidi

penetranti su tutta la superficie di ogni piastra (Verificare

l’assenza di cricche o fori). Sostituire le piastre danneggiate.

AUMENTO DELLE PERDITE DI CARICO

PROBLEMA

La perdita di carico è superiore al valore calcolato.

RIMEDI

°Controllare la precisione degli strumenti di misura.

°Controllare il funzionamento delle pompe.

°La causa può essere lo sporcamento: pulire lo scambiatore.

°Far circolare i fluidi in senso contrario per eliminare eventua-

li otturazioni.

VARIAZIONE DELLE TEMPERATURE

PROBLEMA

La temperatura all’uscita dello scambiatore non è quella prevista.

RIMEDI

o Controllare la precisione degli strumenti di misura.

o È possibile che lo sporcamento possa aver ridotto la pro-

fondità dei canali e di conseguenza le capacità di scambio

termico (bassa resa termica). Pulire lo scambiatore.

6 - SMALTIMENTO

• Scollegare lo scambiatore e attendere che si raffreddi com-

pletamente.

• Svuotare lo scambiatore e recuperare i fluidi nel rispetto

delle normative ambientali.

• Smaltire le piastre in conformità con le leggi vigenti.

• Utilizzare i dispositivi di sollevamento originali.

• Assicurarsi che nessun componente dello scambiatore pos-

sa essere riutilizzato per altri scopi.

Materiali:

Consultare la documentazione allegata all’ordine per controlla-

re i materiali utilizzati.

• Per le piastre: Acciaio inossidabile o titanio.

• Per le altre parti in metallo: acciaio al carbonio o acciaio

inossidabile.

• Per le guarnizioni: NBR, EPDM, FPM, HNBR.

• Elementi di coibentazione o di protezione delle piastre: inox

o pannelli alluminio + poliuretano o polietilene reticolato.

5.11 - Aumento della superficie di scambio

È possibile aggiungere un numero pari di piastre supplemen-

tari su uno scambiatore esistente, purché si rispettino le se-

guenti condizioni:

• Verificare qual è il numero massimo di piastre che lo scam-

biatore può contenere.

• Se la lunghezza è insufficiente, prevedere dei nuovi guidapia-

stre e barre filettate.

• Sostituire l'etichetta di identificazione segnaletica con una

nuova targhetta.

• L’utilizzo congiunto di piastre con guarnizioni nuove con pia-

stre con guarnizioni usate spesso comporta dei problemi di

tenuta dovuto alla diversa durezza di quest'ultime. Si consi-

glia pertanto di sostituire tutte le guarnizioni usate con delle

guarnizioni nuove.

5.12 - Piastre di ricambio

È possibile sostituire tutte le piastre oppure solo alcune; in

quest’ultimo caso si consiglia però di sostituire tutte le guarni-

zioni (vedere § precedente).

• Se la sostituzione riguarda solo alcune piastre, indicare il

numero d’ordine delle piastre da sostituire riportato sullo

schema del circuito.

5.13 - Risoluzione problemi eventuali

PERDITE DI FLUIDO TRA IL PACCO PIASTRE E IL TELAIO

PROBLEMA

Viene rilevata una fuga sull’estremità inferiore di un piastrone.

RIMEDI

°Verificare il corretto serraggio di tutti i bulloni.

°Controllare che le connessioni non siano soggette ad alcuna

sollecitazione meccanica.

°Riposizionare correttamente la guarnizione della piastra d’e-

stremità o sostituirla.

°Assicurarsi che la superficie interna del piastrone non pre-

senti alcun difetto superficiale.

°Assicurarsi che non vi siano corpi estranei tra la piastra

d’estremità e il piastrone.

°Controllare l’integrità della piastra d’estremità (assenza di

cricche o fori).

PERDITE DI FLUIDO TRA IL COLLEGAMENTO E IL TELAIO

PROBLEMA

Si verifica una fuoriuscita di fluido nell’area di passaggio della

connessione attraverso il piastrone.

RIMEDI

°In caso di raccordi saldati, verificare lo stato della saldatura.

°Se si rileva una cricca, non ripararla senza aver prima con-

tattato il rivenditore CIPRIANI.

°Per altri raccordi, contattare il rivenditore CIPRIANI.

PERDITE DI FLUIDO VERSO L’ESTERNO DAL PACCO PIASTRE

PROBLEMA

Perdita di fluido verso l’esterno dal pacco piastre.

RIMEDI

°Controllare la quota di serraggio che condiziona la compres-

sione del pacco piastre, confrontando il valore con quello

riportato sull’etichetta di identificazione. Ridurre la quota, se

26 27

ENGLISH ENGLISH

EN

5 - MAINTENANCE 37

5.1 Preventive maintenance 37

5.2 Disassembly 38

5.3 Manual cleaning 40

5.4 Clean in place (CIP) 40

5.5 Detergents 41

5.6 Liquid penetrant testing 41

5.7 Gasket replacement 42

5.8 Reassembly 44

5.9 Plate types 45

5.10 Arrangement examples 46

5.11 Increasing the transfer area 48

5.12 Spare plates 48

5.13 Troubleshooting 48

6 - DISPOSAL 49

CONTENTS PAGE

1 - GENERAL 28

1.1 Preface 28

1.2 Regulations 28

1.3 Warranty 29

1.4 Residual risks 29

1.5 Receiving the unit 30

1.6 Handling 30

1.7 Intended use 31

1.8 Description 32

1.9 Nameplate 33

2 - STORAGE 34

3 - INSTALLATION 34

3.1 Choice of location 34

3.2 Installation recommendations 34

3.3 Hydraulic connections 35

3.4 Insulation and protection accessories 36

4 - OPERATION 37

4.1 Commissioning 37

4.2 Post-commissioning tests 37

28 29

ENGLISH ENGLISH

EN

1.3 - Warranty

• The warranty is valid only if the heat exchangers operate

under the conditions for which they were initially designed.

• The warranty can be applied only if pressures and tem-

peratures of the fluids can be measured on the heat ex-

changer’s inlets and outlets.

• Spare parts are warranted only if the storage instructions

have been followed (see the section STORAGE).

The plate pack is surrounded by a strap (the so called war-

ranty seal) that, if left unbroken, is proof that the exchan-

ger has never been disassembled.

Removing this strap, without written authorization of the

manufacturer, will always void the warranty.

1.4 - Residual risks: damage > cause (prevention)

POSSIBLE BODILY INJURY

• Unit tipover > Failure to follow the handling or anchoring

instructions (the unit has a very high centre of gravity; follow

the rigging instructions; anchor the unit to the floor).

• Burns > Direct contact with the unit while in operation or

with scalding or corrosive fluids following a leak (cut off the

supply to the unit; set up barriers around it; wear PPE =

Personal Protective Equipment).

• Cuts > Handling the plates without protective glove

(wear PPE).

• Injury > Caused by pressure, affecting in particular the eyes

or bare skin (wear PPE and prohibit access by unauthorised

personnel).

• Poisoning > Skin contact with, or inhalation of, a dangerous

fluid (wear PPE and use safety equipment).

• Poisoning > Combustion of the gaskets (never dispose of the

gaskets by burning them).

• Poisoning > Accidental mixing of circulating fluids resulting

in the release of hazardous fumes (make sure that resulting

mixture is not dangerous).

COMMON TYPES OF EQUIPMENT DAMAGE

• Gasket destruction > One fluid circulated at a high temperature

(always circulate the cold fluid FIRST and the hot fluid LAST).

• Gasket destruction > Sudden changes in pressure or tem-

perature (monitor the control).

1 - GENERAL

1.1 - Preface

Your heat exchanger will give you full satisfaction provided you

maintain it well, in full, and diligently.

• Be sure to keep the following documents in a safe place:

1) this owner’s and servicing manual (supplied with the

heat exchanger);

2) the CE certificate of conformity, if necessary;

• Your plate heat exchanger has a limited range of temper-

atures and pressures. As it is highly sensitive to sudden

changes in these parameters, all precautions must be taken

to avoid operating outside the limits indicated on the name-

plate.

• Excessive temperatures will damage the gaskets (install the

appropriate safety thermostats, etc.).

• Excessive operating pressures or differential pressures will

damage the gaskets and plates (install the appropriate safe-

ty valves, etc.).

• Plate heat exchangers are highly sensitive to pressure surg-

es. Accordingly, the control must be designed to prevent

this occurring and QUARTER-TURN VALVES MUST NOT BE

INSTALLED ON ANY OF THE CIRCUITS.

• Given the large number of gaskets, leaks may occasionally

occur. To protect against this eventuality, install protective

screens if dangerous fluids are used or the temperatures

rise to above 60°C.

• CIPRIANI may not be held liable for any damage or injury re-

sulting from failure to follow the instructions in this manual.

• CIPRIANI is not liable for any consequences that may result

from the accidental mixing of the fluids used in the heat

exchanger.

1.2 - Regulations

• Official inspections: some heat exchangers must be regular-

ly inspected by official bodies. It is the operator’s responsibil-

ity to organise these inspections directly with the competent

bodies. The dossier sent to our principal must therefore be

kept in a safe place.

• The heat exchanger risk category according to the European

Pressure Equipment Directive (PED 2014/68/EU), is indi-

cated on the identification nameplate.

• You must make sure that the entire system complies with

the directives and legislation in effect in the country of op-

eration.

• This heat exchanger must not be used for purposes other

than those stated on the order documents. In particular,

do not use fluids other than those specified at the time of

ordering.

• Scrupulously comply with the operating conditions set out

in the order documents. They were used to determine the

equipment category set out in the European Pressure Equip-

ment Directive (PED 2014/68/EU). CIPRIANI shall not be

held liable for any or consequential or incidental damages

resulting from failure to do so.

• CIPRIANI must be notified of any changes in the operating

conditions and will inform you of the procedure to follow.

30 31

ENGLISH ENGLISH

EN

1.7 - Intended use

• Our gasketed plate heat exchangers are designed to heat

or cool fluids by means of heat transfer through indirect

contact with another fluid.

• The specific operating conditions of your heat exchanger’s

are set out in the contractual documents agreed throughout

the equipment’s supply.

• If the heat exchanger will be used with fluids intended for hu-

man consumption, please contact our consultants.

• The heat exchangers and their components must never be

used for purposes other than those for which they were

initially designed.

Fig.1a Fig.1b Fig. 2

• Gasket destruction > Overrun of operating conditions (check

the operating parameters).

• Plate destruction > Corrosion or erosion (check the type and

speed of the fluids being circulated; install filters).

• Plate destruction > Overpressure (check the pressure of the

fluids; watch out for sudden or frequent changes in pres-

sure or temperature).

• Plate destruction > The heat exchanger has frozen (either

make sure that the room temperature does not drop below

0°C while the system is not in use or drain the circuits).

• Leaks > The tightening dimension is wrong (check the tight-

ness of the plate pack).

• Leaks > The frame or a number of plates are dented (con-

tact CIPRIANI).

• Pollution > Leak of a dangerous or polluting fluid (have spill

trays on hand).

• Explosion > Accidental mixing of circulating fluids resulting

in the release of explosive fumes (make sure that resulting

mixture is not dangerous).

Prohibit access to the system by unauthorised personnel.

Make sure that servicing technicians

have the proper training.

Keep this manual near the heat exchanger.

1.5 - Receiving the unit

• Upon delivery, check the contents for missing or damaged

items. Note any missing or damaged items on the delivery

slip. Inform the CIPRIANI of said damaged or missing items

by registered letter within three days of delivery and forward

a copy to CIPRIANI.

• The front of each heat exchanger is fitted with a nameplate

listing a serial number. Please state this number in all cor-

respondence.

1.6 - Handling

• The handling and unloading equipment is for the account of

the recipient.

• Follow the rigging instructions (Figures 1a, 1b and 2).

• Use web slings (no metal chains). Insert them in the desig-

nated notches on the head and follower.

• The unit’s weight is stated on the delivery slip and the ship-

ping note.

• When moving and handling the heat exchanger, make sure

that it is properly supported and secured as its high centre

of gravity may cause it to tip over easily.

• Never lift the unit by its guide rails, compression bolts or

pipes, as doing so can cause them to bend.

• Shield the plates from impacts as they could cause irrepara-

ble leaks.

32 33

ENGLISH ENGLISH

EN

• MANUFACTURING YEAR: Year of manufacture.

• MODEL: Heat exchanger model and product configuration.

• SERIAL No.: Production number, to identify your heat

exchanger.

• DATE: Date of manufacture.

• REF.: Eventual notes and/or different references.

• ALLOWABLE TEMPERATURE MIN. / MAX. (TS):

Minimum and maximum allowable temperatures.

• ALLOWABLE PRESSURE MIN. / MAX. (PS):

Minimum and maximum allowable pressure, in bar.

• TEST PRESSURE (PT): Test pressure, in bar.

• VOLUME: Capacity of each exchanger

circuit in liters.

• 2014/68/EU PED CLASSIFICATION: Risk

category of the heat exchanger (hazard

group and physical state of the fluid).

• CE MARKING: Only the heat exchangers

classified in PED 2014/68/EU risk catego-

ry I, II, III or IV can be CE marked. The identification number

of the Notified Body will appear near to the CE Mark symbol

for heat exchangers classified in risk category II, III or IV.

• CIRCULATION: 1 indicates the inlet and outlet of the primary

loop. 2 indicates the inlet and outlet of the secondary loop.

• TIGHTENING MEASURE: Minimum and maximum tightening

dimension (d) between the plates, in mm.

• WEIGHT (EMPTY): Empty weight of the heat exchanger,

in kilograms.

1.9 - Nameplate

• Stuck to the frame plates.

d

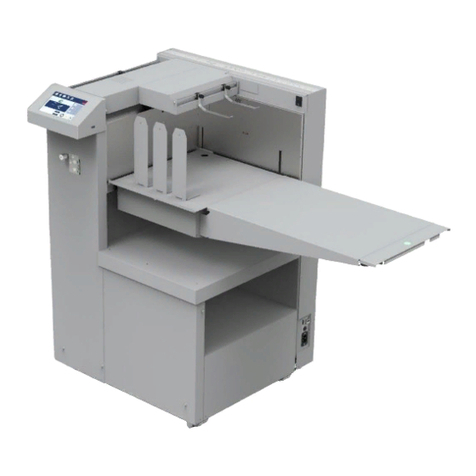

1.8 - Description

1 - Frame plate

2 - Pressure plate

3 - Tightening bolts

4 - Guiding/Carrying bar

5 - Guiding bar

6 - Aluminium Spacer

7 - Plates + gaskets

8 - Column

9 - Roller

10 - Feet

11 - Liners

12 - Porthole

34 35

ENGLISH ENGLISH

EN

structure must be designed to withstand the weight of the

exchanger when in operation (filled) and with its accessories.

• If necessary, affix the hazard symbol corresponding to the

fluid in accordance with applicable standards.

• Take all appropriate steps to mitigate the effects of any signifi-

cant human, environmental or financial consequences of failure.

• Make sure that the heat exchanger is always installed verti-

cally, stable, and secured using all its anchorage points. If

necessary, fit additional anchors suitable for the foreseeable

stresses.

• Install drains and vents, shut-off valves, and fill and drain

valves on the pipes so that the heat exchanger can be ser-

viced without disrupting the system.

• In the event of seasonal use, drain the heat exchanger com-

pletely to prevent any risk of freezing or corrosion if a cor-

rosive fluid is used.

• If accessories are installed on the heat exchanger, refer to

their specific instructions.

3.3 - Hydraulic connections

• To keep the insides of the pipes clean, do not remove the

seals on their ends until you are ready to make the hydraulic

connections.

• The insides of the pipes must be free of all foreign matter

(sand, welding slag, other solid matter, etc.) that could dam-

age the plates and gaskets.

• Filtration: If the fluids to be circulated through the heat ex-

changer contain suspended matter, a filtration system of up

to 500 µm must be installed.

• Check the tightening dimension specified on the nameplate.

Refer to section 5.7 if retightening is needed.

• Make the hydraulic connections as instructed on the name-

plate on the frame or on the plate arrangement drawing.

• Never insert foreign matter into the circuit.

• No strain should be placed on the pipes (weight of connect-

ed pipes, expansion, vibrations etc.).

• If threaded couplings are used, do not apply the tightening

torque to the threaded nozzles.

• Threaded nozzles are not weld-

ed to the fixed head. To avoid

damaging the first gasket, hold

the threaded nozzles in place

with pliers and screw on the

pipes (Fig. 4).

• If the ports on the fixed head

are fitted with protective built-in

linings, the linings must be suf-

ficiently compressed so that the

head and the counter-flange are

separated by a 2 mm gap (tightening any further will dam-

age the linings).

•

In the case of a multi-pass heat exchanger (fluid inlet and

outlet ports on both ends): install an expansion fitting or a

horseshoe loop and use detachable pipes so that more plates

can be added and the movable follower can be removed.

Fig.4

2 - STORAGE

• Store the heat exchangers in a dry room protected from the weath-

er and maintained at a temperature between +5°C and +35°C.

• The heat exchangers must be placed on blocks dimensioned

and adjusted to ensure adequate stability and levelness, on

a floor protected from caving in. Make sure that they do not

touch each other and that they are not in direct contact with

the floor and any walls.

• Protect them from impacts, dust and from the risk of liquid or

solid deposits and make sure that nothing is placed on them.

• Do not remove the protection on the end of the pipes until

you are ready to make the hydraulic connections.

• All unused spare parts must be stored away from damp,

light, and dust, and protected from impacts.

• Gaskets and gasketed plates must be stored in appropriate

boxes at a temperature of between 10°C and 30°C. Maxi-

mum shelf-life: 12 months from the invoice.

3 - INSTALLATION

Always read this guide carefully before working on the

unit and keep it in a safe place for future reference.

3.1 - Choice of location

The intended location of the unit should be fully accessible so as

to ease servicing and maintenance operations and allow easy

removal of the plates from the side of the unit (Fig. 3). Adequate

clearance must be left in front of the safety and control devices.

Fig. 3

A

3.2 - Installation recommendations

• CIPRIANI plate heat exchangers have a limited operating

pressure and temperature range. Install all the necessary

safety devices to prevent overrunning the limits specified

on the order documents. Approval to use the plate heat

exchangers at higher conditions must be obtained from CIP-

RIANI. It is recommended to fit pressure and temperature

test points near the unit.

• Make sure that the heat exchanger is compliant with the

safety rules in force on the site of use (explosive atmos-

phere, etc.).

• Affix appropriate visual warning sign wherever the surface

temperature above 60°C or below 0°C.

• If the heat exchanger is to be installed on framework, the

minimum recommended

value (mm)

Model A

DN32 700

DN50 1000

DN65 1000

DN80 1000

DN100 1500

DN150 1500

DN200 2000

36 37

ENGLISH ENGLISH

EN

4 - OPERATION

4.1 - Commissioning

• Make sure that the heat exchangers do not operate under

conditions that are severer than the design conditions (pres-

sure, temperature, flow rate, fluid type).

• Make sure that the tightening dimension matches that

shown on the nameplate. Never tighten beyond this dimen-

sion.

• Open the valves slowly to avoid water hammering and ther-

mal shock.

• If the heat exchanger is intended to come into contact with

food, before any use, wash the circuits with water and re-

move any processing residues or lubricants.

Sudden changes in temperature or pressure as well as sud-

den inrushes of hot fluid in a cold unit (or vice versa) may

damage the gaskets and plates and cause leaks.

• Make sure that the heat exchanger is not subject to vibra-

tions or frequent short cycles.

• Purge air from the two circuits completely after circulating

the fluids. Air left inside the circuits may cause product over-

heating, reduce the exchanger’s efficiency and increase the

risks of corrosion.

4.2 - Post-commissioning tests

After running the system for one hour:

• Check for signs of leaks. Weak flow rates, however, are

normal during commissioning.

• Check the pressures and temperatures of all the fluids being

circulated.

5 - MAINTENANCE

• All maintenance operations must be carried out by qualified,

trained personnel.

• The heat exchanger may not be altered in any way without

CIPRIANI’s consent.

• As the maintenance intervals depend on a multitude of

parameters (fluids, temperatures, etc.), the frequency of

preventive maintenance is left to the operator’s judgment.

Nevertheless, a maintenance inspection is recommended at

least once a year.

• Periodically check the condition of the corrosion protection

coatings and apply touch-ups as needed.

5.1 - Preventive maintenance

• Our experience shows that, when used under normal operat-

ing conditions, gasketed heat exchangers have a service life

of over 10years. We advise against opening them too often.

• Inquire about applicable environmental standards and prevail-

ing legislation, particularly regarding the frequency of checks

and what to do in the event of a leak.

3.4 - Insulation and protection accessories

If necessary (e.g. residual risk of hot surface), affix the appropriate visual warning signs also on the external surface of the insula-

tion or of the protection accessory.

Plate pack protection

Drip tray

TF insulation

PB insulation

Other manuals for S020+

1

This manual suits for next models

19

Table of contents

Languages:

Other CIPRIANI Industrial Equipment manuals

Popular Industrial Equipment manuals by other brands

Pfannenberg

Pfannenberg PWS Series Installation, operation and service manual

entegris

entegris NOWPak user manual

ABB

ABB HT562485 Operation manual

PCB Piezotronics

PCB Piezotronics M1102-05A Installation and operating manual

Jerguson

Jerguson LUMASTAR EPL-100 Installation, operating, & maintenance instructions

SUHNER MACHINING

SUHNER MACHINING MAX40R Technical document