GENERAL ENGINE INFORMATION 1A – 3

DAEWOO T-154 BL2,3

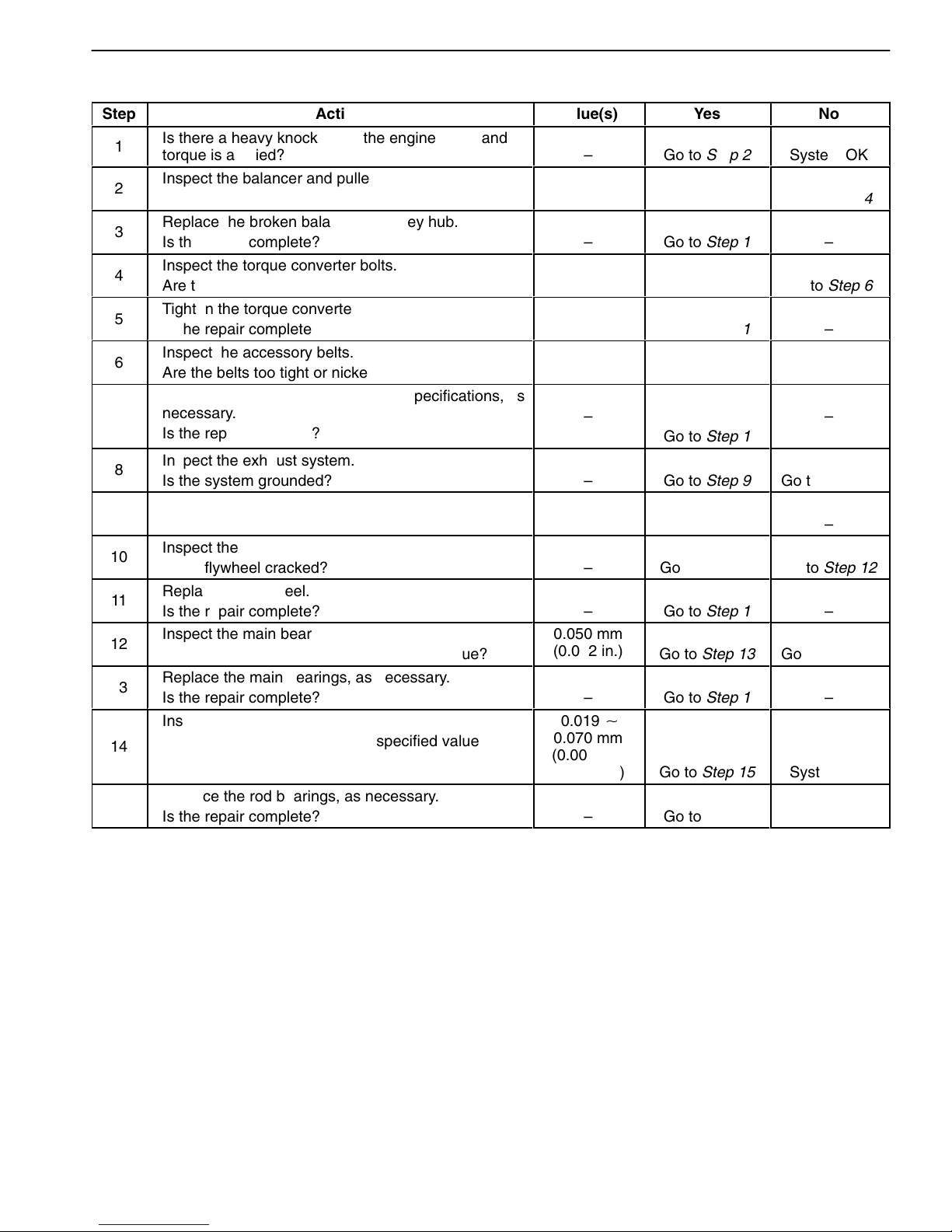

OIL PRESSURE TEST (CONT’D)

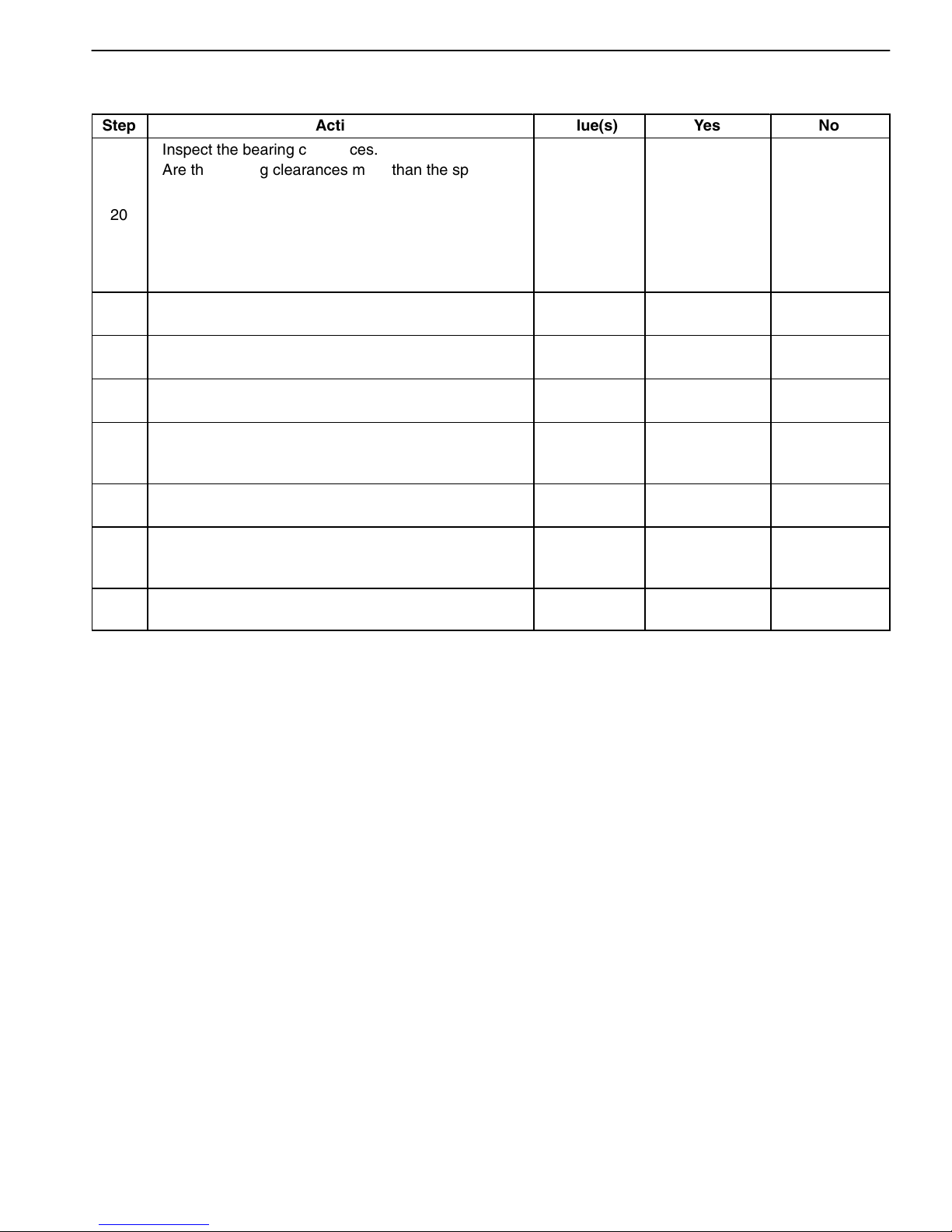

Step

ÜÜÜÜÜÜÜÜÜÜÜÜÜÜÜÜÜ

ÜÜÜÜÜÜÜÜÜÜÜÜÜÜÜÜÜ

Action

Value(s)

Yes

No

20

Inspect the bearing clearances.

Are the bearing clearances more than the specified

values?

Crankshaft

0.005 mm

(0.002 in.)

Connecting

Rod

0.019 X

0.070 mm

(0.0007 X

0.0027 in.) Go to Step 21 Go to Step 22

21 Replace the bearing, if necessary.

Is the repair complete? –Go to Step 1 –

22 Inspect the oil galleries.

Are the oil galleries cracked, porous or plugged? –Go to Step 23 Go to Step 24

23 Repair or replace the engine block.

Is the repair complete? –Go to Step 1 –

24

Inspect the gallery plugs.

Are any of the gallery plugs missing or installed

improperly?

–

Go to Step 25 Go to Step 26

25 Install the plugs or repair them, as necessary.

Is the repair complete? –Go to Step 1 –

26

Inspect the camshaft.

Is the camshaft worn or is there evidence of poor

machining?

–

Go to Step 27 System OK

27 Replace the camshaft.

Is the repair complete? –Go to Step 1 –

OIL LEAK DIAGNOSIS

Most fluid oil leaks are easily located and repaired by

visually finding the leak and replacing or repairing the

necessary parts. On some occasions, a fluid leak may

be difficult to locate or repair. The following procedures

may help you in locating and repairing most leaks.

Finding the Leak:

1. Identify the fluid. Determine whether it is engine oil,

automatic transmission fluid, power steering fluid, etc.

2. Identify where the fluid is leaking from.

2.1. After running the vehicle at normal operating

temperature, park the vehicle over a large

sheet of paper.

2.2. Wait a few minutes.

2.3. Find the approximate location of the leak by

the drippings on the paper.

3. Visually check around the suspected component.

Check around all the gasket mating surfaces for

leaks. A mirror is useful for finding leaks in areas that

are hard to reach.

4. If the leak still cannot be found, it may be necessary to

clean the suspected area with a degreaser, steam, or

spray solvent.

4.1. Thoroughly clean the area.

4.2. Dry the area.

4.3. Operate the vehicle for several miles at normal

operating temperature and varying speeds.

4.4. After operating the vehicle, visually check the

suspected component.

4.5. If you still cannot locate the leak, try using the

powder or black light and dye method.

Powder Method:

1. Clean the suspected area.

2. Apply an aerosol-type powder, (such as foot powder),

to the suspected area.

3. Operate the vehicle under normal operating conditions.

4. Visually inspect the suspected component. Trace the

leak path over the white powder surface to the source.

Black Light and Dye Method:

A dye and light kit is available for finding leaks. Refer to

the manufacturer’s directions when using the kit.

1. Pour the specified amount of dye into the engine oil fill

tube.

2. Operate the vehicle under normal operating condi-

tions as directed in the kit.