EFA Z 13 Guide

Schmid & Wezel

D 75433 Maulbronn

Ausführung/ Version

04.2012

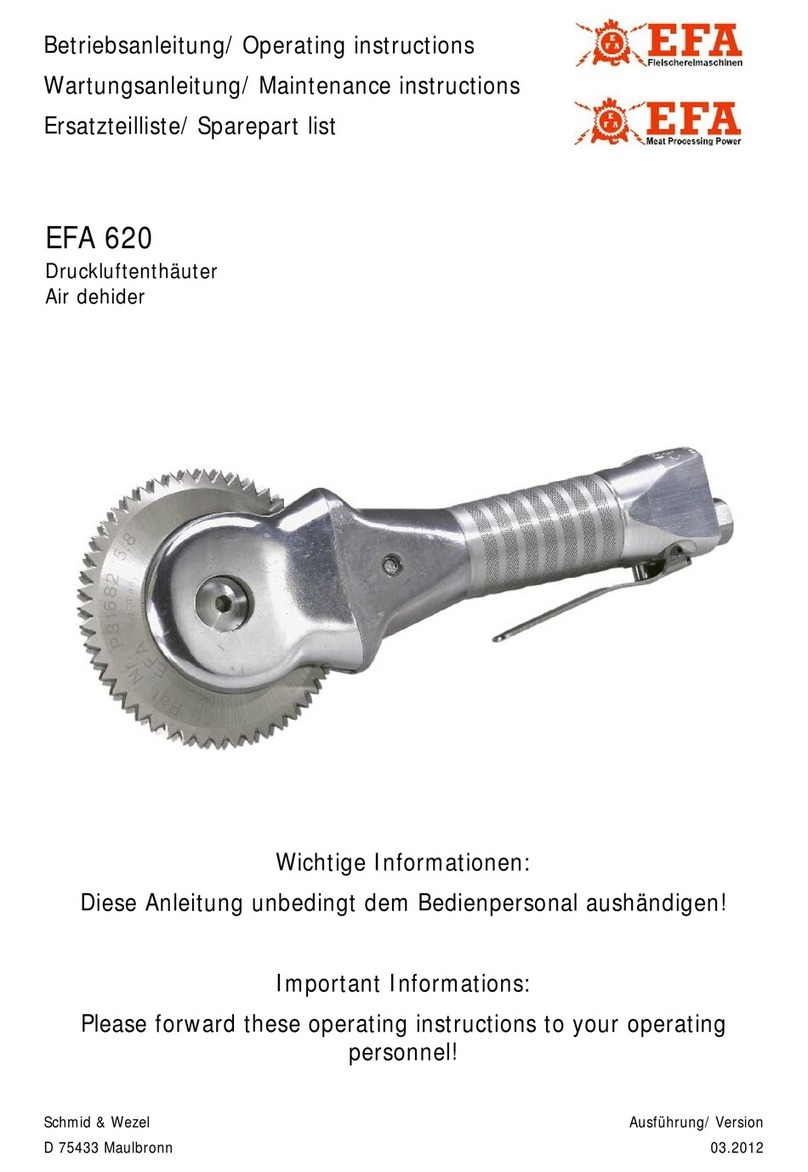

Wichtige Informationen:

Diese Anleitung unbedingt dem Bedienpersonal aushändigen!

Important Informations:

Please forward these operating instructions to your operating

personnel!

Betriebsanleitung/ Operating instructions

Wartungsanleitung/ Maintenance instructions

Ersatzteilliste/ Sparepart list

EFA Z 13

Hörnerguillotine

Horn Guillotine

EFA Z 13

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

2/ 33

3

Ausführung/ Version

04.2012

INHALTSVERZEICHNIS/ CONTENT

Inhaltsverzeichnis/ Content

1. Verwendung, Lieferumfang, Zubehör....................................................................................4

1.1 Symbole in dieser Anleitung .........................................................................................................4

1.2 Bestimmungsgemäße Verwendung ...............................................................................................4

1.3 Lieferumfang ..............................................................................................................................5

1.4 Zubehör .....................................................................................................................................5

2. Sicherheitshinweise...............................................................................................................5

2.1 Allgemeine Sicherheitshinweise ....................................................................................................5

2.2 Verhalten am Arbeitsplatz ............................................................................................................5

3. Inbetriebnahme und Betriebssicherheit................................................................................5

3.1 Erstinbetriebnahme .....................................................................................................................6

3.2 Schalterbetätigung ......................................................................................................................7

3.3 Arbeiten mit der Zange................................................................................................................8

4. Montage.................................................................................................................................8

4.1 Messerwechsel............................................................................................................................8

4.2 Ventilwechsel..............................................................................................................................9

4.3 Kolbenwechsel ............................................................................................................................9

4.4 Hydraulikaggregat.......................................................................................................................9

4.5 Einstellung des Federzuges ..........................................................................................................9

5. Instandhaltung ....................................................................................................................10

6. Reinigung und Wartung.......................................................................................................11

6.1 Tägliche Reinigung nach Beendigung der Schlachtungen..............................................................11

6.2 Tägliche Wartung der Zange ......................................................................................................12

6.3 Monatliche Wartung ..................................................................................................................12

6.4 Reparatur durch den Kundendienst.............................................................................................12

7. Transport und Lagerung ......................................................................................................13

8. Rücknahme ..........................................................................................................................13

ENGLISH

1. Operation, Scope of Supply, Accessories............................................................................15

1.1 Symbols in this Manual ..............................................................................................................15

1.2 Intended Use............................................................................................................................15

1.3 Scope of Supply ........................................................................................................................16

1.4 Accessories...............................................................................................................................16

2. Safety precautions...............................................................................................................16

2.1 General safety precautions.........................................................................................................16

2.2 Behaviour at the place of work...................................................................................................16

3. Commissioning and

operational safety....................................................................................................................16

3.1 Initial operation ........................................................................................................................17

3.2 Switch operation .......................................................................................................................18

3.3 Working with the guillotine ........................................................................................................19

4. Assembly..............................................................................................................................19

4.1 Blade changing .........................................................................................................................19

4.2 Valve replacement.....................................................................................................................20

4.3 Piston changing ........................................................................................................................20

4.4 Hydraulic power pack ................................................................................................................20

4.5 Adjustment of the springbalancer ...............................................................................................20

5. Maintenance ........................................................................................................................21

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

3/ 33

3

Ausführung/ Version

04.2012

6. Cleaning and maintenance ..................................................................................................22

6.1 Daily cleaning after completion of the slaughters .........................................................................22

6.2 Daily maintenance of the guillotine.............................................................................................23

6.3 Monthly maintenance ................................................................................................................23

6.4 Repair by After-Sales Service .....................................................................................................23

7. Transport and storage .........................................................................................................23

8. End of life provisions ...........................................................................................................24

A. Anhang / Annex...................................................................................................................25

A.1 Technische Daten / Technical Data.............................................................................................25

A.2 Hydraulik- und Pneumatikschema / Hydraulic and pneumatic circuit diagram.................................26

A.3 Gerätegrößen / Machine sizes ....................................................................................................26

A.4 Liste der Ersatz- und Verschleißteile / List of spare and wear parts ...............................................28

A.5 Explosionszeichnung / Exploded view ........................................................................................31

B. Konformitätserklärung / Declaration of Conformity ...........................................................33

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

4/ 33

Ausführung/ Version

04.2012

1. Verwendung, Lieferumfang,

Zubehör

Hinweise, unbedingt lesen!

Diese Anleitung richtet sich an den Maschinenbedi-

ener. Bewahren Sie sie gut auf!

Die Zangen dürfen nur betrieben werden:

in technisch einwandfreiem Zustand bestim-

mungsgemäß sowie sicherheits- und gefahren-

bewusst

mit allen angebauten Sicherheitseinrichtungen

gemäß den Sicherheitshinweisen

nachdem das Bedienpersonal diese Anleitung,

insbesondere Kapitel 2 "Sicherheitshinweise" (S.

5) und Kapitel 3 "Inbetriebnahme und Betrieb-

ssicherheit" (S. 5) gelesen und verstanden hat

Nur so können Fehlbedienungen vermieden und Ge-

fahrensituationen richtig eingeschätzt werden.

1.1 Symbole in dieser Anleitung

Gefahrensymbol:

Informationssymbol:

Greifen Sie niemals in den Sch-

neidbereich der Zange, Sie kön-

nten sich sonst Gliedmaßen

abtrennen!

Tragen Sie beim Arbeiten einen

Augenschutz bzw. eine Schutz-

brille!

Hier ist äußerste Vorsicht und Umsicht

geboten. Bei Fehlverhalten besteht di-

rekte Verletzungsgefahr für das Bedi-

enpersonal oder Dritte. Zudem kann

die Maschine Schaden nehmen.

Mit diesem Symbol versehene Text-

passagen geben Ihnen wichtige Infor-

mationen und nützliche Tipps.

1.2 Bestimmungsgemäße

Verwendung

Die Zangen dienen zum Abtrennen von Hörnern.

Die Zange ist geeignet für den Einsatz in Mittel- und

Großbetrieben.

Die Maschinen sind für eine andere Nutzung nicht

ausgerüstet. Sollte eine anderweitige Nutzung vom

Bediener gewünscht sein, bitte unbedingt vorher

Rücksprache mit der Firma Schmid & Wezel GmbH

& Co. (S&W) halten.

Bei allen anderen Anwendungen muss auf Unfallge-

fahr bzw. erhöhten Verschleiß hingewiesen werden.

Bei Zuwiderhandlung haftet allein der Benutzer.

1.2.1 Restgefahren

Beim industriellen Einsatz der Zangen an

Tierkörpern besteht die Möglichkeit sich zu ver-

letzen bzw. bei grobem Missbrauch jemanden zu

töten. Da bei bestimmungsgemäßer Verwendung

die Öffnungsgröße zwischen den Zangenmessern

nicht verkleinert werden kann, besteht die Gefahr,

den Hals bzw. den Oberarm oder auch das Schul-

tergelenk zwischen die Zangenmesser zu bringen

und die Zange dann auszulösen. Somit ist bei miss-

bräuchlichem Umgang mit der Möglichkeit des di-

rekten Todes bzw. des Todes durch Verbluten zu

rechnen. Deswegen muss immer auf den richtigen

Umgang mit der Maschine geachtet werden.

Zur Krafterzeugung benötigt die Zange ein Hydrau-

likaggregat, für die 2-Handbedienung eine pneuma-

tische Steuereinheit.

Die Maschine selbst kann keinen Druck aufbauen.

Der Druckaufbau erfolgt erst in Zusammenwirkung

mit dem vorgeschalteten Druckerzeugungsgerät

und den zugehörigen Schläuchen. Die Maschine darf

erst in Betrieb genommen werden, wenn alle An-

forderungen der Druckgeräterichtlinien hinsichtlich

dieses Produktes übereinstimmen.

Die Maschine ist für einen Druck von 200 bar ausge-

legt. Für das Druckvolumen in den Zangen sowie im

Druckerzeuger und den Zuleitungen kann ein Wert

von angenommen werden. Für diese

Geräte gilt üblicherweise die Druckgeräterichtlinie

97/23/EG mit entsprechenden Diagrammen. Auf

Grund der soliden Auslegung hinsichtlich Festigkeit,

Formsteifigkeit und Stabilität gegenüber statischen

wie dynamischen Betriebsbeanspruchungen ver-

weisen wir jedoch auf Artikel 1.3.10 der Druckgerä-

terichtlinie 97/23/EG:

Da der Druck keinen wesentlichen Faktor für die

Konstruktion darstellt, unterliegen die Zangen nicht

der o.g. Richtlinie.

pV 240>⋅

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

5/ 33

Ausführung/ Version

04.2012

1.3 Lieferumfang

Zange

Betriebsanleitung

1.4 Zubehör

Die Bestellnummern sowohl für im Lieferumfang en-

thaltene Teile wie für Zubehör finden Sie in Anhang

A.3 "Gerätegrößen / Machine sizes" (S. 26).

2. Sicherheitshinweise

2.1 Allgemeine Sicherheitshinweise

Befolgen Sie beim Gebrauch der Zange

unbedingt nachfolgende Sicherheitsmaßnah-

men.

Der Messerwechsel sowie Installations-, War-

tungs- und Reparaturarbeiten dürfen nur bei

vom Aggregat getrennten Geräten durchge-

führt werden!

Wahl der persönlichen Schutzausrüstung

entsprechend der betrieblichen Vorgaben und

den geltenden Sicherheits-Richtlinien.

für die Bedienung wird vorausgesetzt, dass das

Bedienpersonal ausreichende Kenntnisse im

Arbeiten mit Zangen hat!

Einweisung muss durch unser Fachpersonal

erfolgen!

Installations-, Wartungs- und Reparaturarbe-

iten dürfen nur von autorisiertem Fachpersonal

durchgeführt werden.

Zangen von S&W entsprechen den einschlä-

gigen Sicherheitsbestimmungen.

Die Zangen sind mit einer Zweihandsicherheitss-

chaltung ausgerüstet. Die beiden Schalter müs-

sen gleichzeitig innerhalb 0,3 Sekunden betätigt

werden.

2.2 Verhalten am Arbeitsplatz

1. Halten Sie Ihren Arbeitsplatz in Ordnung. Unor-

dnung kann Unfälle zur Folge haben.

2. Berücksichtigen Sie Umgebungseinflüsse. Sor-

gen Sie für gute Beleuchtung (min. 500 Lux).

3. Halten Sie andere Personen von Ihrem Arbeit-

splatz fern. Arbeiten Sie konzentriert und mit

Vernunft. Benutzen Sie die Zange nicht, wenn

Sie unkonzentriert und/ oder müde sind.

4. Bewahren Sie die Zange sicher auf. Unbenutzte

Geräte an einem trockenen Ort aufbewahren.

5. Arbeitskleidung: Tragen Sie keine weite Kleind-

ung oder Schmuck - diese können von bewegli-

chen Teilen erfasst werden. Tragen Sie beim

Arbeiten festes Schuhwerk. Tragen Sie generell

ein Haarnetz!

6. Vermeiden Sie eine nicht normale Körperh-

altung. Sorgen Sie für sicheren Stand und halten

Sie jederzeit das Gleichgewicht.

7. Pflegen Sie Ihre Werkzeuge mit Sorgfalt. Ver-

wenden Sie nur scharfe und unbeschädigte

Messer, damit Sie besser und sicherer Arbeiten

können.

8. Verwenden Sie nur EFA-Originalmesser. Befol-

gen Sie die unter Messerwechsel aufgeführten

Vorschriften. Siehe auch Kapitel 4.1.1

"Auswechseln der Messer" (S. 8).

9. Lassen Sie keine Werkzeugschlüssel stecken.

Überprüfen Sie vor dem Einschalten, ob alle

Schlüssel entfernt sind.

10.Verwenden Sie nur EFA-Originalzubehör. Bei

Missachtung erlischt die Gewährleistung. Ein

Gebrauch anderer Einsatzwerkzeuge oder Zube-

höre kann die Verletzungsgefahr erhöhen.

11.Veränderungen und Umbauten an der Maschine

sind nicht zulässig und entbinden S&W von jeg-

licher Gewährleistung und Haftung.

3. Inbetriebnahme und Betrieb-

ssicherheit

Arbeitsplatz

Der Arbeitsbereich für den Bediener sollte mind-

estens 1,5 qm groß sein. In diesen Bereich sollte

kein anderer Arbeitsplatz hineinragen, da sonst auf

Grund der Bewegungen mit der Zange Verletzungs-

gefahren entstehen könnten. .

Die Beleuchtung des Arbeitsplatzes muss min. 500

Lux entsprechen.

Stromanschluss

Das Aggregat kpl. muss durch einen anerkannten

Elektrotechniker angeschlossen werden. Vor dem

Einsatz sind die Betriebsdaten von Betriebsnetz und

Gerät auf Übereinstimmung zu prüfen.

Das Aggregat kann nur in der auf

dem Typenschild angegebenen

Spannung betrieben werden.

Keine Umschaltung möglich!

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

6/ 33

Ausführung/ Version

04.2012

3.1 Erstinbetriebnahme

3.1.1 Federzug

Informationen zur Feinabstimmung des Federzuges

finden Sie unter Kapitel 4.5 "Einstellung des Feder-

zuges" (S. 9).

Die Zange möglichst kopflastig aufhängen. Die

Senkrechte kann bei Bedarf nach justiert werden.

Wenn die Zange nicht benutzt wird, ist diese so ab-

zulegen, dass es nicht zu unbeabsichtigtem Kontakt

mit den Schneiden kommen kann, denn diese sind

scharf.

3.1.2 Druckluftwartungseinheit

Bei fehlerhaftem Druckluftanschluss und einem ho-

hen Wasseranteil in der Druckluft besteht die Mögli-

chkeit, dass Wasser am Anschlusspunkt austritt.

Deshalb ist auf korrekten Schlauchanschluss und

auf Druckluft mit geringem Wasseranteil zu achten

(Wasserabscheider regelmäßig entleeren).

Der Wasserabscheider ist nicht Bestandteil der

Maschine, sondern muss vorgeschaltet werden.

Die Zange nur ausgeschaltet an

das Betriebsnetz anschließen!

Wesentliche Informationen, z. B.

technische Datenblätter, Zeichnungen

und Stücklisten finden Sie in Anhang

A (S. 25).

Die Maschine muss immer

in Kombination mit einer

Gewichtsentlastung (Fed-

erzug) betrieben werden.

Bringen Sie den Federzug

mit einer Schiebelaufkatze

an einem höher gelegenen

Element über dem Arbeit-

platz oder an der Decke

an.

Abbildung 1:

Federzug

Aufgrund des Gewichts von ca.

31 kg kann es beim Befestigen

oder Lösen der Gewichtsentla-

stung zu einer Gefährdung durch

Abrutschen oder Herunterfallen

der Maschine kommen. Achten

Sie auch darauf, dass sich die

Maschine weder am Karabinerha-

ken noch am Haken der Zange

verklemmt.

Arbeiten Sie umsichtig!

Eine Wartungseinheit ist an dem Hydraulikaggregat

montiert (Durchflusspfeil auf Wartungseinheit

beachten).

Ein Wasserabsorber ist, sofern keine getrocknete

Luft vorhanden ist, kundenseitig vorzusehen.

Ölfüllung : Öl (001365611/12) verwenden

Ölereinstellung: bei ca. 15 Schnitten 1 Tropfen Öl.

Manometereinstellung: Betriebsdruck 6-8 bar.

3.1.3 Hydraulikaggregat

Der Schneidmechanismus der Zange funktioniert

hydraulisch. Schließen Sie die Zange an ein be-

triebsbereites Hydraulikaggregat an (siehe hierzu

auch separate Betriebsanleitung für das Hydraulik-

aggregat), dazu

geben Sie feingefiltertes Hydrauliköl

(001365614) in die vorgesehene Einfüllöffnung

(ca. Füllvolumen 50l) und

schließen das Aggregat über Klemmkasten (Y-

Schaltung 3: 400 V ~, 50 Hz) an.

Die zu verwendenden Hydraulikschläuche haben

unterschiedlich große Gewindeanschlüsse und kön-

nen daher nicht falsch angeschlossen werden.

Anschluss Hydraulikschläuche

Hydraulikschläuche Vorlauf M16 x 1,5 und Rück-

lauf M14 x 1,5 mit den Gewindeanschlüssen am

Hydraulikaggregat und mit den schraubbaren

Hydraulikkupplungen an der Zange anschließen.

Die Kupplungen fest bis in Endlage schrauben,

da sie in gelockerter Verbindung selbstsperrend

sind.

Entlüftung der Zange ist nicht erforderlich, da

nach mehrmaligem Betätigen der Zange die Luft

über die Hydraulikschläuche aus dem Aggregat

entweicht.

Steuerschlaucheinheit (59-68) mit 2 Sechskant-

schrauben (64) an Zange anschrauben.

Anschluss Steuerleitung an Zange: Leitung (66)

an Verteiler (2) anschließen. Lage des

Anschlusses beachten.

Die mehradrige Leitung (66) durch die untere

Öffnung des Gehäuses der pneumatischen

Steuerung schieben (Hydraulikaggregat).

Für die pneumatische Steuerung werden nur 3

Leitungen benötigt. Die Farblose Leitung bleibt

leer.

Die Rote Leitung in Schnellsteckanschluss „a"

und gelbe Leitung in Schnellsteckanschluss „b"

des Zweihand-Sicherheitsblockes bis zum

Anschlag einschieben.

Blaue Leitung in Schnellsteckanschluß „Pl" des Y

- Anschlusses bis zum Anschlag einschieben.

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

7/33

Ausführung/ Version

04.2012

Druckluftanschluß mittels Druckluftschlauch (NW. 6 mm) an Außengewindetülle anschließen. Druckbereich

5-8 bar. Keinen Öler dazwischen montieren.

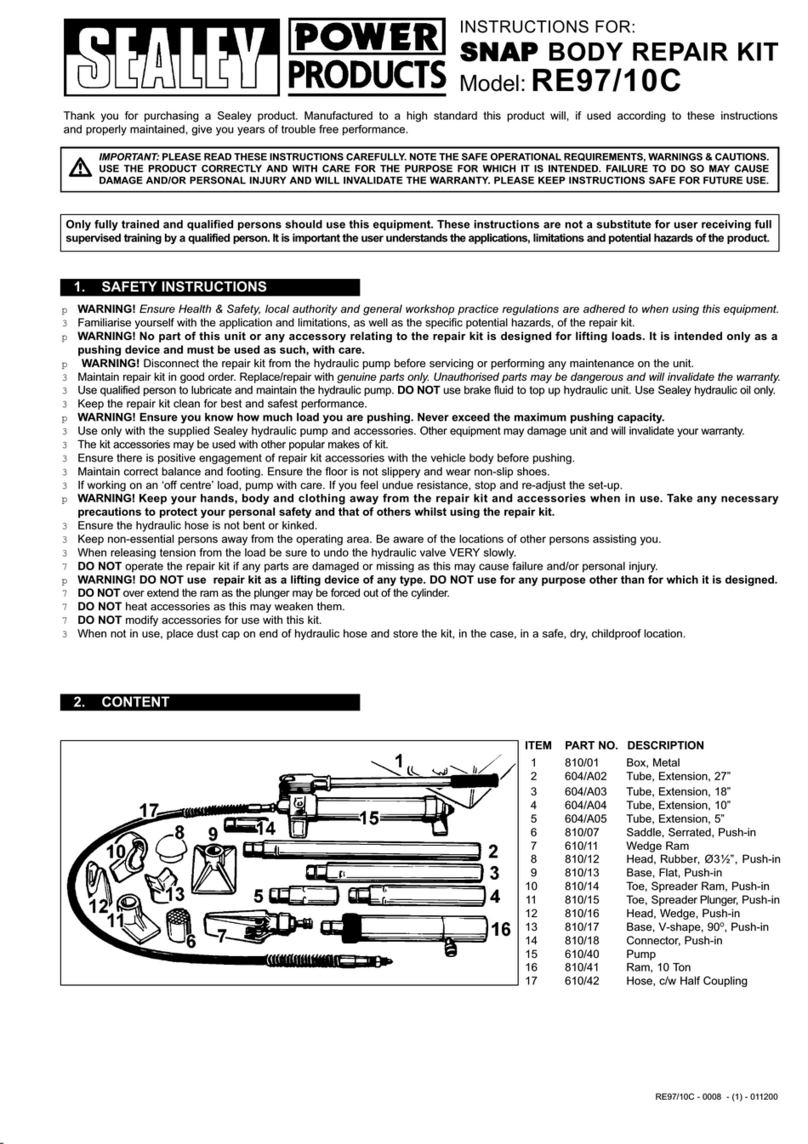

Abbildung 2: Anschlussplan für EFA Zangen (Anschluss Aggregat 001972301, 001972302)

Druckschalter

Zweihand-

Sicherheitsblock

Druckluft P= 5-8 bar

Schlauchnippel

Wartungseinheit

Einschraub-

Wegeschieber

Druckschaltgerät

anschluss

Anschlag

O-Ring

Haltezahn-Spannzange

Plastikschlauch

Anschluss des Plastikschlauchs:

Schlauch bis Anschlag einschieben

Lösen des Plastikschlauchs:

Mit Schraubenzieher auf Außenring

der Spannzange drücken und

Schlauch herausziehen

Detail

3.1.4 An- und Abkuppeln der Zange

Aggregat mit Hauptschalter kpl. ausschalten

und Schalter T1 und T2 an den Griffen (35)

gleichzeitig ca. 3 - 4 mal betätigen. Dadurch

wird der Wegeschieber geschaltet und der unter

Druck stehende Rücklauf- Hydraulikschlauch

(68,69) drucklos ( siehe Hydraulik- und Pneuma-

tikplan).

Danach Druckluft abschalten.

Jetzt können beide Hydraulikschläuche (68 +

74) sowie die Steuerschlaucheinheit (59-66)

abgeschraubt werden.

Die Hydraulikkupplungen sind selbstsperrend, so

dass beim Abkuppeln kein Öl ausläuft.

An- und Abkuppeln der Zange in

drucklosem Zustand!

Sie sollten Kupplung und Steckerteile

vor Verschmutzung schützen!

3.2 Schalterbetätigung

Die Zange ist mit einer Zweihand-Sicherungss-

chaltung ausgerüstet.

3.2.1 Einschalten

Zange sicher halten!

Abbildung 3: Schalter, Handgriff

Beide Schaltergriffe zeitgleich betätigen, um die

Messer zu schließen (Abb. 3)

Erst nach vorherigem Lesen die-

ser Bedienungsanleitung und

nach korrektem Anschluss darf

die Zange eingeschaltet werden!

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

8/ 33

Ausführung/ Version

04.2012

3.2.2 Ausschalten

Schaltgriffe loslassen, um Messer zu öffnen

Der Schneidvorgang kann jederzeit abgebrochen

oder wiederholt werden.

3.3 Arbeiten mit der Zange

3.3.1 Arbeitgang

Hydraulikaggregat muss betriebsbereit sein

Zange sicher halten, richtig ansetzen und Zwei-

hand-Sicherungsschaltung betätigen (siehe

Kapitel 3.2 "Schalterbetätigung" (S. 7))

Zange ansetzen. Schalter gleichzeitig drücken (max.

Zeitdifferenz 0,3 sek +/- 0,1 sek.). Aggregat kpl.

schaltet ein und das bewegliche Messer(12) fährt

vor.

Nach Beendigung des Schneidvorganges beide

Griffschalter loslassen. Das bewegliche Messer geht

in Ausgangsstellung. Ein evtl. Nachschneiden kann

vorgenommen werden, ohne dass die Ausgangsstel-

lung des beweglichen Messers erreicht wurde. Dazu

wieder beide Schaltergleichzeitig drücken..

Eine Entlüftung der Zange ist nicht erforderlich, da

nach mehrmaligem Betätigen der Zange die Luft

über die Hydraulikschläuche aus dem Belüftungsfil-

ter des Hydraulikaggregates entweicht.

Greifen Sie niemals in den Sch-

neidbereich der Zange, Sie kön-

nten sich sonst Gliedmaßen

abtrennen!

Bei Werkzeugwechsel die Zange

vom Druckluftnetz trennen.

Tragen Sie beim Arbeiten einen

Augenschutz bzw. eine Schutz-

brille!

Tragen Sie beim Arbeiten einen

Gehörschutz!

Die Zange immer rechtwinklig und im

Schneidebereich (nicht mit den Mess-

erspitzen) ansetzen. Ansonsten kann

es in Folge einer Überlastung zum

Messerbruch kommen.

3.3.2 Betriebssicherheit

Maschine an beiden Handgriffen sicher halten

beim Zerlegen besonders umsichtig handeln.

Die Schneiden schließen innerhalb von 3,0 s

stets rechtwinklig und im Schneidebereich

ansetzen, damit es nicht zu einem Messerbruch

durch Überlastung kommt.

zur sichereren Handhabung (Führung) die

Zange an einem Federzug aufgehängen

4. Montage

Zange drucklos vom Netz trennen:

Aggregat ausschalten. Zange an beiden Griffen

halten und ausschalten, dann loslassen. Druck-

schläuche sind danach entlastet.

Die zur Montage notwendigen Zeichnungen finden

Sie in Anhang A.5 "Explosionszeichnung / Exploded

view" (S. 31).

4.1 Messerwechsel

4.1.1 Auswechseln der Messer

1. Messer (12) zufahren

2. Luftleitung (5 und 6) demontieren

3. 2 Schrauben (17) lösen und entfernen

4. 2 Schrauben (18, 19) lösen

5. 2 Schrauben (9) aus Träger (10) schrauben

6. Träger (10) demontieren

7. Das feststehende Messer (12) kann demontiert

werden

8. 2 Schrauben (4) lösen und bewegliches Messer

(12) nach vorne herausziehen

9. Montage der Messer in umgekehrter Reihen-

folge (Pkt. 8-1).

10.Messerspiel der Messer (12) mit Stellschraube

(18) einstellen. Messerspiel soll max. 0,1-0,3

mm betragen (Messer nie fest gegeneinander

fahren - d.h. Messerspiel = 0 mm)

11.Stellschraube (18) mit Mutter (19) kontern.

Vor dem Zusammenbau der Zange die demontierten

Teile reinigen, auf Verschleiß überprüfen und gege-

benenfalls austauschen.

Sämtliche Gleitstellen mit EFA-Spezialfett einfetten.

Vor allen Montagearbeiten das

Gerät vom Betriebsnetz trennen!

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

9/ 33

Ausführung/ Version

04.2012

4.1.2 Überprüfung des Messerspieles

Die Messer müssen (wegen Bruchgefahr) immer

spielfrei und leichtgängig eingestellt sein. Die Ein-

stellung erfolgt über die Sechskantmutter (18, 19).

4.1.3 Messermontage

Vor dem Wiedereinbau die demontierten Teile rein-

igen, auf Verschleiß überprüfen und gegebenenfalls

austauschen. Sämtliche Gleitstellen mit EFA-Spe-

zialfett einfetten.

4.2 Ventilwechsel

Auswechseln der Ventilteile

Schraube (36) demontieren, Handgriff (35) ist

lose

Sicherungsring (32) lösen und Ventil (26 - 31)

abnehmen, Teile reinigen, auf Verschleiß über-

prüfen und in umgekehrter Reihenfolge mon-

tieren.

Das Ventil (26 - 31) zusammen mit Sicherungsring

(32) immer nur komplett austauschen.

4.3 Kolbenwechsel

Auswechseln der Kolbenteile

1. Druckschlauch von Z13 abkuppeln

2. Zwei Abdeckbleche (8) demontieren

3. Zwei Schrauben (4) und zwei Schrauben (9 von

Träger 10) demontieren

4. Zwei Messer (12) und Träger (10) nach vorne

ziehen und demontieren

5. Flansch (13 ) mit Schlagschrauber aus Führung

(43) herausschrauben und demontieren

6. Vier Zylinderschrauben (37) für Führung (43)

ausschrauben

7. Zylinderrohr (51) lösen

8. Demontage:

Führung (43) einspannen und Zylinderrohr (51)

mit Hakenschlüssel losdrehen. Ggf. zuvor die

beiden Verschraubungen (38-40 und 52-58)

losschrauben. Achtung Leckölauslauf!

9. Zylinderrohr (51) abziehen und Einzelzeile (44-

50) auf Kolbenstange (46) montiert ausbauen.

10.Oberfläche der Kolbenstange (46) prüfen, Ober-

fläche darf nicht beschädigt sein, bei

beschädigter Oberfläche Kolbenstange aus-

tauschen gegen Neuteil sonst weiter mit Punkt.

11.

11.Kolbenstange (46) einspannen. Auf Oberfläche

achten, sie darf nicht beschädigt werden.

12.Kolben (48) demontieren, Stirnlochschlüssel in

stirnseitige Bohrungen des Kolbens einsetzen

und Kolben lösen

13. Fehlerhaften Teile austauschen.

Achtung : Dichtungssatz immer mit Kolben-

stange (46) austauschen => sonst ist die Dich-

tung des Zylinders nicht gewährleistet.

14.Montage in umgekehrter Reihenfolge (Punkt 13

bis 1), Teile (46 und 49) vor der Montage leicht

einölen (auf Verträglichkeit mit Hydrauliköl

achten).

Achtung:

Die Führung (43) und das Zylinderrohr (51) müssen

mit Loctite 542 gesichert sein!

Kolben (48) nur mit Montagekegel und

Spreizhülse montieren - Demontage nur durch

Erwärmen auf 150 °C möglich.

Zylinderrohr in Führung (43) eingeschraubt und

mit Loctite 542 gesichert.

Verschraubung (40, 52) mit Teflonband mon-

tieren

Buchse (44) gelegentlich prüfen (kaum Versch-

leiß)

Sämtliche Gleitstellen und Messer (12) mit EFA-Spe-

zielafett einfetten (s. Kapitel 6.1.3 "Schmiermittel

und Hydrauliköl" (S. 12).

4.4 Hydraulikaggregat

Wenigstens einmal im Jahr Ölfüllung ablassen,auf

Verschmutzung kontrollieren und eventuell er-

setzen. (Siehe hierzu Anhang 3.1.3 "Hydraulikag-

gregat" (S. 6) und separate Betriebsanleitung für

das Hydraulikaggregat).

4.5 Einstellung des Federzuges

Die Feinabstimmung des Federzuges erfolgt über

die PLUS/MINUS-Schraube an seinem Gehäuse (sie-

he Abb. 4).

Abbildung 4: Federzug

drehen Sie dazu die Schraube in Richtung

MINUS bis sich das Gerät frei schwebend im

Gleichgewicht (mit der Zugfeder) auf Arbeits-

höhe befindet

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

10/ 33

Ausführung/ Version

04.2012

Sollte kein Auszug möglich sein, ist der Federzug

blockiert und eine Neueinstellung ist notwendig:

drehen Sie die Schraube in Richtung PLUS bis

ein Auszug möglich wird und beginnen Sie

erneut mit der Feineinstellung (siehe oben)

5. Instandhaltung

Während des Betriebes kann die Funktion gestört

sein, die Fehlerbehebung ist in den meisten Fällen

aber relativ einfach. In Tabelle 1: "Fehler- und

Störungsliste" sind diese Störungen mit möglichen

Ursachen und resultierenden Behebungsmögli-

chkeiten aufgeführt.

Tabelle 1: Fehler- und Störungsliste

Störung mögliche Ursache Behebung

Bei Betätigung der Schalthebel

läuft weder die Pumpe noch

schließt die Zange

1. Aggregat nicht eingeschaltet Aggregat einschalten

2. Stromversorgung nicht richtig Stromversorgung prüfen und

Fehler beheben

Bei Betätigung der Schalthebel

läuft die Pumpe an,

dennoch schließt Zange nicht

3. Druckluftversorgung an Zange

/Aggregat nicht angeschlossen Prüfen und ggf. anschließen

4. zu geringer Luftdruck für

Schaltung

Luftdruck am Aggregat auf mind.

5 bar bei 5 m Schlauchlänge

5. Steuerleitung defekt Steuerleitung prüfen und aus-

tauschen

6. Zweihand-Sicherungsblock

defekt

Sicherungsblock prüfen und aus-

tauschen

7. Kupplungsstecker des

Hydraulikrücklaufschlauches

nicht korrekt angezogen

korrekter Anschluss des

Schlauches

8. Kolbenbruch (46)

Kolben ausbauen und prüfen, ggf

austauschen s. Kapitel 4.3 "Kol-

benwechsel" (S. 9)

9. defekte Dichtungen Dichtungen prüfen und aus-

tauschen

10. Ölstand zu gering Öl nachfüllen (Kapitel 3.1.3

"Hydraulikaggregat" (S. 6))

Bei Betätigen des Schalthebel

läuft die Pumpe an, aber die

Zange schließt langsam

11. Ölfilter an Pumpe versch-

mutzt Ölfilter und Öl wechseln

12. Schlauchkupplung lose korrekten Anschluss der

Schläuche überprüfen

Hydraulikpumpe zu heiß

13. Zahnradpumpe defekt Zahnradpumpe austauschen

14. Ölfilter an Pumpe versch-

mutzt Ölfilter und Öl wechseln

Pumpe läuft, jedoch kein Hydrau-

likdruck in der Zange

15. Zahnradpumpe defekt Zahnradpumpe austauschen

16. Dichtungen im Hydraulikzylin-

der sind defekt Dichtungen austauschen

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

11/33

Ausführung/ Version

04.2012

Handgriff lässt sich nicht drücken

17. Ventil defekt Ventil austauschen (siehe Kapitel

4.2 "Ventilwechsel" (S. 9)"

18. Ventil durch Verschmutzung

blockiert

Ventil reinigen (siehe Kapitel 4.2

"Ventilwechsel" (S. 9)"

Beim Loslassen des Handgriffs

öffnet Zange nicht

19. siehe unter Punkt 10 siehe unter Punkt 10

20. Ventilbolzen verklemmt,

geht nicht in Ausgangsposition

zurück oder Ventilfeder ist gebro-

chen

Ventil reinigen oder austauschen

(siehe Kapitel 4.2 "Ventilwechsel"

(S. 9)"

21. Einstellung des Zeitventils im

Aggregat falsch

Einstellung korrigieren

(siehe separate Betriebsanleitun-

gen für Aggregat)

Pumpe läuft nicht 22. siehe separate Betriebs-

anleitung für Pumpe

siehe separate Betriebsanleitung

für Pumpe

Bewegliches Messer hat in der

Aufnahme zu viel Spiel

23. Führungsleiste (1 und 16)

eingelaufen Führungsleiste austauschen

Keine Schnittleistung

24. Messerschneide ist stumpf Messer demontieren und schärfen

25. Messerspiel zu groß

mit Schraube/Mutter (18 und 19)

neu einstellen

Messerspiel 0,1-0,3mm

Tabelle 1: Fehler- und Störungsliste

6. Reinigung und Wartung

6.1 Tägliche Reinigung nach Beendi-

gung der Schlachtungen

Ein störungsfreier Dauerbetrieb ist nur dann

gewährleistet, wenn die Zange ständig hygienisch

einwandfrei sauber gehalten wird. Üblicherweise

sollte das Gerät vor jeder Reinigung desinfiziert wer-

den.

Beachten Sie dazu die geltenden Sicherheits- und

Hygieneanforderungen (DIN EN 1672)!

Desinfektionsmittel dürfen weder direkt noch indi-

rekt mit Lebensmitteln in Berührung kommen.

Spülen Sie das Gerät daher nach der Desinfektion

mit klarem Wasser ab.

Vor allen Reinigungs- und War-

tungsarbeiten das Gerät vom

Betriebsnetz trennen!

Keine scharfen Lösungsmittel

zusetzen! Keinen Dampf- bzw.

Hochdruckstrahler verwenden!

Gerät nicht in Wasser tauchen!

6.1.1 Desinfektion

Das Gerät während des Betriebes nach jedem

Schnitt mit heißem Wasser (82 °C) desinfizieren.

6.1.2 Reinigung der Zange

Zur Reinigung das Gerät nach den Arbeitseinsatz

mit Lappen, Bürste und warmen Wasser (40 - 55°C)

reinigen. Hartnäckige oder verkrustete Verschmut-

zungen müssen eingeweicht werden. Reinigen Sie

dazu mit einem Reinigungsmittel, wenn möglich als

Schaum, das Sie auf die zu reinigende Fläche

verteilen und 15 - 20 min. einwirken lassen. An-

schließend gelösten Schmutz mit warmen Wasser

manuell abwaschen.

Empfohlene Reinigungsmittel

Diversey Lever Tego 2000: Oberflächenaktives

Desinfektionsmittel

Diversey Lever GmbH

Mallaufstr. 50-56, 68219 Mannheim

P3-topax 91: Oberflächenaktives Desinfektions-

mittel

Henkel-Ecolab Deutschland GmbH

Postfach 13 04 06, 40554 Düsseldorf

Einen Reinigungsplan und weitere Einzelheiten erh-

alten Sie unter o.g. Adressen.

Die o.g. Reinigungsmittel sind nur eine Empfehlung;

bei Verwendung von anderen Reinigungsmitteln

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

12/ 33

Ausführung/ Version

04.2012

müssen Materialverträglichkeit sowie Hygienevor-

schriften kundenseitig geprüft werden.

6.1.3 Schmiermittel und Hydrauliköl

Das Schmiermittel sowie das Hydrauliköl unterlie-

gen den im Lebensmittelbereich notwendigen Vor-

schriften (DIN 1672).

Empfohlenes Schmierfett

Klübersynth UH1 14-222 (1 kg Spezialfett in Dose)

Qualität: Zulassung H1

Best.-Nr. 001 365 621

Wartungseinheit

Säurefreies Markenöl (001 365 612/11) mit einer

Viskosität von 3-4 E/20°C, Anilinpunkt 60°C.

Ölereinstellung: bei ca. 15 Schnitten l Tropfen Öl.

Empfohlenes Hydrauliköl

Shell Risella D15 (ISO VG 10 - ISO VG 68 nach DIN

51519)

Qualität: ohne Zulassung H1:

Bestell-Nr 001 365 614

Qualität mit Zulassung H1:

Bestell-Nr.: 001 365 647

6.2 Tägliche Wartung der Zange

Zange nach Einsatz reinigen und Messer (12) leicht

einölen.

6.2.1 Schmierung

Nach jeder Reinigung die Gleitstellen sowie die

Messer mit EFA-Spezielfett ( 001 365 621) leicht ein-

fetten.

6.3 Monatliche Wartung

6.3.1 Führungsleistenspiel

Regelmäßig das Führungsleistenspiel (1, 12, 16)

überprüfen. Wegen Bruchgefahr müssen die Messer

immer leichtgängig und spielfrei eingestellt sein.

6.3.2 Wartungseinheit

Die Wartungseinheit ist in regelmäßigen Abständen

zu überprüfen, das Kondenswasser zu entfernen

und das Spezialöl (001 365 612) nachzufüllen.

6.3.3 Hydraulikaggregat

Den Ölstand regelmäßig kontrollieren und gege-

benenfalls Öl nachfüllen. Siehe auch Kapitel 3.1.3

"Hydraulikaggregat" (S. 6) und gesonderte Betrieb-

sanleitung für Hydraulikaggregat.

ACHTUNG!

Auf Sauberkeit achten! Einfülltrichter mit feinmas-

chigem Sieb verwenden (Maschenweite ca. 0,4

mm).

Wenigstens einmal im Jahr Ölfüllung ablassen, auf

Verschmutzung kontrollieren und eventuell er-

setzen.

6.3.4 Schärfen der Messer

Nicht richtig geschärfte Messer bringen Produktion-

seinbußen bzw. erhebliche Gefährdung für den Be-

nutzer.

Bei fachgerechtem Einsatz ist ein Nachschärfen der

Messer (12) meist nicht erforderlich.

Gegebenenfalls können die Messer bei geringer Ma-

terialabnahme auch mit handelsüblichen Schleif-

geräten nachgeschärft werden.

6.4 Reparatur durch den

Kundendienst

Reparaturen dürfen nur von Fachkräften

vorgenommen werden.

Für Reparaturen steht Ihnen unsere Servicea-

bteilung zur Verfügung. Bitte wenden Sie sich im

Falle einer Reparatur an die nächstgelegene

Vertragswerkstatt oder direkt an unser Stamm-

haus.

Das Hydrauliköl ist als gefahrbringen-

der Stoff klassifiziert und muss

entsprechend gebraucht und entsorgt

werden. Hydrauliköl darf keinesfalls in

die Kanalisation oder ins Freie gelan-

gen.

Wir haben für Sie in unserer Service-

Abteilung einen Schärfdienst

eingerichtet. Bitte wenden Sie sich in

diesem Fall an die nächstgelegene

Vertragswerkstatt oder direkt an un-

ser Stammhaus.

Keine Gewalt anwenden, da Teile

beschädigt werden könnten!

Verwenden Sie ausschließlich

EFA-Originalersatzteile!

Vor allen Reparaturarbeiten das

Gerät vom Hydrauliknetz tren-

nen!

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

13/ 33

Ausführung/ Version

04.2012

Auf Wunsch können für die Reparaturwerkstatt

mit Fachkräften Ersatzteillisten nachgereicht

werden.

Nach Reparaturen müssen die Getriebe jedes

Mal erneut dauergeschmiert werden!

7. Transport und Lagerung

Die Maschine muss in einem trockenen, gelüfteten

Raum gelagert werden.

Die Maschine ist nach Kapitel 6.1.2 "Reinigung der

Zange" (S. 11) zu reinigen und in trockenem Zu-

stand zu transportieren.

Es ist darauf zu achten, dass die Maschine beim

Transport nicht beschädigt wird.

8. Rücknahme

Geben Sie Altgeräte zum Entsorgen an das Stamm-

haus zurück.

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

14/ 33

14

Ausführung/ Version

04.2012

ENGLISH

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

15/ 33

Ausführung/ Version

04.2012

1. Operation, Scope of Supply,

Accessories

Notes, read carefully!

This manual is intended for the machine operator.

Keep it in a safe place!

The guillotines may only be operated:

In a technically safe condition, for its intended

use and in accordance with the applicable safety

and accident prevention regulations

With all the safety devices attached

In accordance with the safety precautions

When the operating personnel has read and

understood this manual, in particular Chapter 2

"Safety precautions" (p. 16) and Chapter 3

"Commissioning and operational safety" (p. 16)

Only in this way can incorrect operation be avoided

and hazard situations correctly assessed.

1.1 Symbols in this Manual

Hazard symbol:

Information symbol:

Never reach into the cutting area

of the guillotine to avoid the risk

of cutting off limbs!

Wear eye protection or safety

goggles when working with the

guillotine!

The greatest care and attention must

be taken here. Lack of attention can

result in an immediate risk of injury for

the operating personnel or third par-

ties. Furthermore, the machine may

be damaged.

Texts marked with this symbol con-

tain important information and useful

tips.

1.2 Intended Use

The guillotines serve for cutting off horns.

The guillotine is suitable for use in medium-sized

and large slaughterhouses.

The machines are not equipped for any other form

of use. Should the operator wish to use the guillo-

tine in some other way, please consult Schmid &

Wezel GmbH & Co. (S&W) beforehand.

Use in any other way may result in a risk of acci-

dents and increased wear to the guillotine. The user

alone bears the liability for the consequences of any

other form of use.

1.2.1 Residual risks

During industrial use of the guillotines on animal

carcasses there is a risk of injuring yourself or, in the

case of gross negligence, of killing someone. Since

during the intended use, the size of the opening be-

tween the guillotine knives cannot be reduced,

there is a risk of the neck or upper arm or even the

shoulder joint coming between the guillotine knives

and the guillotine then being closed. Improper use

of the guillotine could thus lead to instant death or

to death by bleeding. . Be sure therefore to always

use the machine in the proper manner.

The guillotine requires a hydraulic power pack to

generate the cutting force, for 2-hand operation

also a pneumatic control unit.

The machine itself cannot build up any pressure.

The pressure is only built up in conjunction with the

upline pressure generator and the corresponding

hoses. The machine may only be put into operation

when all the requirements of the Pressure Vessel Di-

rective applicable to this product have been ob-

served.

The machine is designed for a pressure of 200 bar.

A value of can be assumed for the

pressure volume in the guillotines and in the pres-

sure generator and hoses. The Pressure Vessel Di-

rective 97/23/EC with the corresponding diagrams

generally applies to these elements. In view of the

sturdy design with respect to strength, torsional ri-

gidity and stability under static and dynamic operat-

ing loads, however, we would refer you to Article

1.3.10 of the Pressure Vessel Directive 97/23/EC:

As the pressure constitutes no significant factor for

the design, the guillotines are not subject to the pro-

visions of the above Directive.

pV 240>⋅

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

16/ 33

Ausführung/ Version

04.2012

1.3 Scope of Supply

Guillotine

Operating manual

1.4 Accessories

The order numbers for both the parts contained in

the scope of supply and for accessories can be

found in Annex A.3 "Gerätegrößen / Machine sizes"

(p. 26).

2. Safety precautions

2.1 General safety precautions

Be sure to observe the following safety pre-

cautions when working with the guillotine.

Changing the blades as well as installation,

maintenance and repair work may only be car-

ried out when the machine is disconnected from

the power pack!

Select personal protection equipment according

to the regulations applicable on the premises

and to the accident prevention regulations in

force.

It is assumed that the operating personnel is

sufficiently familiar with the use of guillotines!

The operators must be instructed by our special-

ist personnel!

Installation, maintenance and repair work may

only be carried out by authorised and qualified

personnel

Guillotines from S&W comply with the relevant

safety regulations

The guillotines are equipped with a two-hand

safety circuit. The two switches have to be

pressed simultaneously (within 0.3 seconds).

2.2 Behaviour at the place of work

1. Keep your place of work tidy. Untidiness can

lead to accidents.

2. Give consideration to environmental influences.

Ensure good lighting (min. 500 lux).

3. Keep other people away from your place of

work. Work in a concentrated and sensible man-

ner. Do not use the guillotine when you are

unconcentrated and/or tired.

4. Store the guillotine in a safe place. Store the

guillotine in a dry place when not in use.

5. Work clothing: Do not wear loose clothing or

jewellery as these could become tangled up in

moving parts. Wear solid shoes when working.

Wear a hair net as a general rule!

6. Avoid abnormal body postures. Ensure a safe

working position and keep your balance at all

times.

7. Service your tools with care. Use only sharp and

undamaged blades so that you can work better

and safer.

8. Use only original EFA blades. Follow the instruc-

tions given under "Changing the blades". See

also Chapter 4.1.1 "Changing the blades" (p.

19).

9. Do not leave wrenches on the machine. Check

that all wrenches have been removed before

starting the machine.

10.Use only original EFA accessories. Use of other

accessories will void the warranty. Use of other

tools or accessories may increase the risk of

injury.

11.Modifications and changes to the machine are

not permitted and will relieve S&W of any war-

ranty and liability.

3. Commissioning and

operational safety

Place of work

The working area for the operator should be at

least 15 square feet. No other place of work should

extend into this area, as the movements with the

guillotine could result in the risk of injury. .

The illumination at the place of work must be at

least 500 lux.

Connection to the power supply

The complete unit must be connected by a qualified

electrician. Before putting the guillotine into opera-

tion, check the ratings of the power supply network

and of the guillotine for correspondence.

The machine can only be oper-

ated at the voltage indicated on

the rating plate. No switch-over

possible!

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

17/ 33

Ausführung/ Version

04.2012

3.1 Initial operation

3.1.1 Spring balancer

Information on fine adjustment of the spring bal-

ancer can be found in Chapter 4.5 "Adjustment of

the spring balancer" (p. 20).

Suspend the guillotine so that it is as top-heavy as

possible. The vertical position can be adjusted, if

necessary.

When the guillotine is not in use, store it so that

there is no risk of accidental contact with the blades

as they are sharp.

3.1.2 Air conditioner

If the compressed air connection is not made cor-

rectly and with a high water content in the com-

pressed air, there is a possibility of water escaping

at the connection point. Therefore pay attention to

correct connection of the hose and to a low water

content in the compressed air (empty the water trap

at regular intervals).

The water trap does not form part of the machine

and has to be installed upline of the machine.

Important information, e.g. technical

data sheets, drawings and parts lists

can be found in Annex A (p. 25).

Connect the guillotine to the

works network only when it has

been switched off!

The machine must always

be operated in combination

with a weight relief system

(spring balancer).

Install the spring balancer

with a trolley to a higher

element above the place of

work or to the ceiling.

Figure 1:

Spring balancer

In view of the weight of approx.

31 kg, there is a danger of the

machine slipping or falling when

attaching or releasing the weight

relief system. Pay attention also

that the machine does not jam on

the trigger snap or on the hook of

the guillotine.

Work cautiously!

An air conditioner is installed on the hydraulic power

pack (observe the flow direction arrow on the con-

ditioner).

If no dried compressed air is available, a water ab-

sorber has to be provided by the customer.

Oil filling : Use oil (001365611/12)

Oiler setting: 1 drop of oil every approx. 15 cuts

Pressure gauge setting: Working pressure 6-8 bar.

3.1.3 Hydraulic power pack

The cutting mechanism of the guillotine functions

hydraulically. Connect the guillotine to an operation-

al hydraulic power pack (see also the separate op-

erating manual for the hydraulic power pack), by

pouring finely filtered hydraulic oil (001365614)

into the filler opening provided (approx. filling

volume 50 l) and

connecting the power pack to the terminal box

(Y-circuit 3: 400 V ~, 50 Hz).

The hydraulic hoses to be used have threaded fit-

tings of different sizes and therefore cannot be con-

nected incorrectly.

Connection of hydraulic hoses

Connect the hydraulic hoses inlet M16 x 1.5 and

return M14 x 1.5 with the threaded fittings to

the hydraulic power pack and with the threaded

hydraulic couplings to the guillotine.

Screw the couplings firmly into their end posi-

tion and they are self-locking when loose.

Venting of the guillotine is not necessary, as the

air escapes from the power pack via the hydrau-

lic hoses after a few actuations.

Screw the control hose unit (59-68) with 2 hex-

agon head bolts (64) to the guillotine.

Connection of control line to guillotine: Connect

line (66) to distributor (2). Observe the position

of the connection.

Push the multi-core lead (66) through the lower

opening of the housing of the pneumatic con-

troller (hydraulic power pack).

Only 3 cores are required for the pneumatic

controller. The colourless core is not connected.

Completely push the red lead into quick-coupler

"a" and the yellow lead into quick-coupler "b" of

the two-hand safety block.

Completely push the blue lead into quick-cou-

pler "Pl" of the Y-connection.

Connect the compressed air supply with a com-

pressed air hose (NW. 6 mm) to the fitting with

the outside thread. Working pressure range 5-8

bar. Do not install an oiler in between.

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

18/33

Ausführung/ Version

04.2012

Figure 2: Connection diagram for EFA guillotine (connection of unit 001972301, 001972302)

Two-hand

safety block

Compressed air P = 5-8 bar

Hose nipple

Air conditioner

Screw-in

Directional control valve

Pressure switch

port

Stop

O-ring

Toothed retainer

Plastic hose

Connection of the plastic hose:

Push in the hose completely

Releasing of the plastic hose:

Press with a screwdriver onto the

outer ring of the retainer and

pull out the hose

Detail

3.1.4 Connecting and disconnecting the guil-

lotine

Turn off the machine at the main switch and

press switches T1 and T2 on the handles (35)

simultaneously approx. 3 - 4 times. This actu-

ates the directional control valves and depressu-

rises the pressurised hydraulic return hose

(68,69) (see hydraulic and pneumatic circuit

diagram).

Then switch off the compressed air supply.

The two hydraulic hoses (68 + 74) and the con-

trol hose unit (59-66) can now be unscrewed.

The hydraulic couplers are self-locking so that no oil

escapes when they are disconnected.

Connecting and disconnecting the

guillotine in pressure-free state!

Protect the coupling and plug parts

against soiling!

3.2 Switch operation

The guillotine is equipped with a two-hand safety

circuit.

3.2.1 Switching on

Hold the guillotine firmly!

Figure 3: Switches, handle

Actuate both switches simultaneously to close

the blades (Fig. 3)

The guillotine may only be

switched on after reading this

operating manual and correct

connection to the power supply!

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

19/ 33

Ausführung/ Version

04.2012

3.2.2 Switching off

Release the switches to open the blades

The cutting process can be interrupted or repeated

at any time.

3.3 Working with the guillotine

3.3.1 Working process

The hydraulic power pack must be ready for

operation.

Hold the guillotine firmly, position correctly and

actuate the two-hand safety circuit (see Chapter

3.2 "Switch operation" (p. 18))

Position the guillotine. Press the switches simultane-

ously (max. time difference 0.3 sec +/- 0.1 sec.).

The complete unit switches on and the moving

blade (12) moves forwards.

After completing the cut, release both handle

switches. The moving blade returns to its starting

position. After after-cutting can be performed with-

out waiting for the moving blade to return to its

starting position. To do this, press both switches si-

multaneously again.

Venting of the guillotine is not necessary, as the air

escapes from the venting filter of the hydraulic pow-

er pack via the hydraulic hoses after a few actua-

tions of the guillotine.

Wear ear protectors during work!

Never reach into the cutting area

of the guillotine to avoid the risk

of cutting off limbs!

During tool changing, disconnect

the guillotine from the com-

pressed air network.

Wear eye protection or safety

goggles when working with the

guillotine!

Always apply the guillotine at right an-

gles and in the cutting area (not with

the blade tips). Otherwise the blades

may break due to overload.

3.3.2 Work safety

Hold the machine firmly with both handles.

Work particularly carefully when breaking. The

blades closes within 3.0 s

Always apply the guillotine at right angles and in

the cutting area in order to avoid blade break-

age due to overload.

Suspend the guillotine from a spring balances

for safe handling (guidance).

4. Assembly

Depressurise the guillotine before disconnect-

ing from the mains supply:

Switch off the machine. Hold the guillotine with

both handles and switch off, then release. The

pressure hoses are depressurised.

The drawings necessary for assembly can be found

in Annex A.5 "Explosionszeichnung / Exploded view"

(p. 31).

4.1 Blade changing

4.1.1 Changing the blades

1. Close the blades (12)

2. Disconnect the air hoses (5 and 6)

3. Loosen and remove the 2 screws (17)

4. Loosen the 2 screws (18, 19)

5. Remove the 2 screws (9) from bracket (10)

6. Remove bracket (10)

7. The fixed blade (12) can be removed

8. Loosen the 2 screws (4) and pull out the moving

blade (12) to the front

9. Reassemble the blades in the reverse order

(point 8-1).

10.Adjust the clearance of the blades (12) with

adjusting screw (18). The blade clearance

should be max. 0.1-0.3 mm (never run the

blades against one another - i.e. blade clearance

always > 0 mm)

11.Lock adjusting screw (18) with nut (19).

Before assembling the guillotine, clean the removed

parts, inspect for wear and replace, if necessary.

Grease all sliding points with EFA Special Grease.

Disconnect the machine from the

works mains before starting any

assembly work!

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

20/ 33

Ausführung/ Version

04.2012

4.1.2 Checking the blade clearance

In order to avoid breakage, the blades must always

be adjusted without clearance but with free move-

ment. Adjustment is made with hex. nuts (18, 19).

4.1.3 Blade installation

Before reassembling the guillotine, clean the re-

moved parts, inspect for wear and replace, if neces-

sary. Grease all sliding points with EFA Special

Grease.

4.2 Valve replacement

Replacing the valve parts

Remove screw (36) to release handle (35).

Remove snap ring (32) and pull out valve (26 -

31), clean the removed parts, inspect for wear

and install again in the reverse order.

Always replace the valve (26 - 31) together with the

snap ring (32).

4.3 Piston changing

Replacing the piston parts

1. Disconnect the pressure hose from Z13

2. Remove the two sheet covers (8)

3. Remove two screws (4) and two screws (9)

from bracket (10)

4. Pull out the two blades (12) and bracket (10) to

the front to remove

5. Remove flange (13 ) from guide (43) using an

impact wrench

6. Remove the four cylindrical screws (37) of guide

(43)

7. Loosen the cylinder barrel (51)

8. Removal:

Clamp guide (43) and unscrew cylinder barrel

(51) with a hook-type wrench. If necessary, first

remove the two screw fittings (38-40 and 52-

58). Caution! Leak-off oil runs out!

9. Pull of cylinder barrel (51) and remove the indi-

vidual parts (44-50) installed on piston rod (46).

10.Inspect the surface of the piston rod (46); the

surface must not be damaged. If the surface is

damaged, replace the piston rod with a new

part, otherwise continue at point. 11.

11.Clamp the piston rod (46). Pay attention that

the surface is not damaged.

12.Remove the piston (48); insert the face wrench

into the bores in the face of the piston and

unscrew the piston

13. Replace faulty parts.

Caution: Always replace the seal kit with the

piston rod (46) => otherwise sealing of the cyl-

inder is not assured.

14.Reassemble in the reserve order (points 13 to

1), oil parts (46 and 49) lightly before installa-

tion (pay attention to compatibility with the

hydraulic oil).

Caution:

The guide (43) and the cylinder barrel (51) must be

secured with Loctite 542!

Install piston (48) only with mounting cone and

expander sleeve - removal is possible only after

heating to 150° C.

Cylinder barrel screwed into guide (43) and

secured with Loctite 542.

Install screw fitting (40, 52) with Teflon tape

Inspect bushing (44) occasionally (barely sub-

ject to wear)

Grease all sliding points and blades (12) with EFA

Special Grease (see Chapter 6.1.3 "Lubricants and

hydraulic oil" (p. 22).

4.4 Hydraulic power pack

At least once a year, drain the oil filling, inspect for

soiling and replace if necessary. (See also Annex

3.1.3 "Hydraulic power pack" (p. 17) and separate

operating manual for the hydraulic power pack).

4.5 Adjustment of the spring

balancer

The fine adjustment of the spring balancer is effect-

ed via the PLUS/MINUS screw on its housing (see

Fig. 4).

Figure 4: Spring balancer

Turn the screw towards MINUS until the device

is suspended freely with the spring balancer at

working height

If the guillotine cannot be pulled out, the spring bal-

ancer is jammed and a readjustment is necessary:

Turn the screw in PLUS direction until the guillo-

tine can be pulled out and start the fine adjust-

ment again (see above).

Table of contents

Languages:

Other EFA Tools manuals