1

DE

Inhaltsverzeichnis

Allgemeines ................................................................................................................................................... 3

Sicherheit ................................................................................................................................................. 3

Grundlagen ............................................................................................................................................... 3

Gerätekonzept .......................................................................................................................................... 3

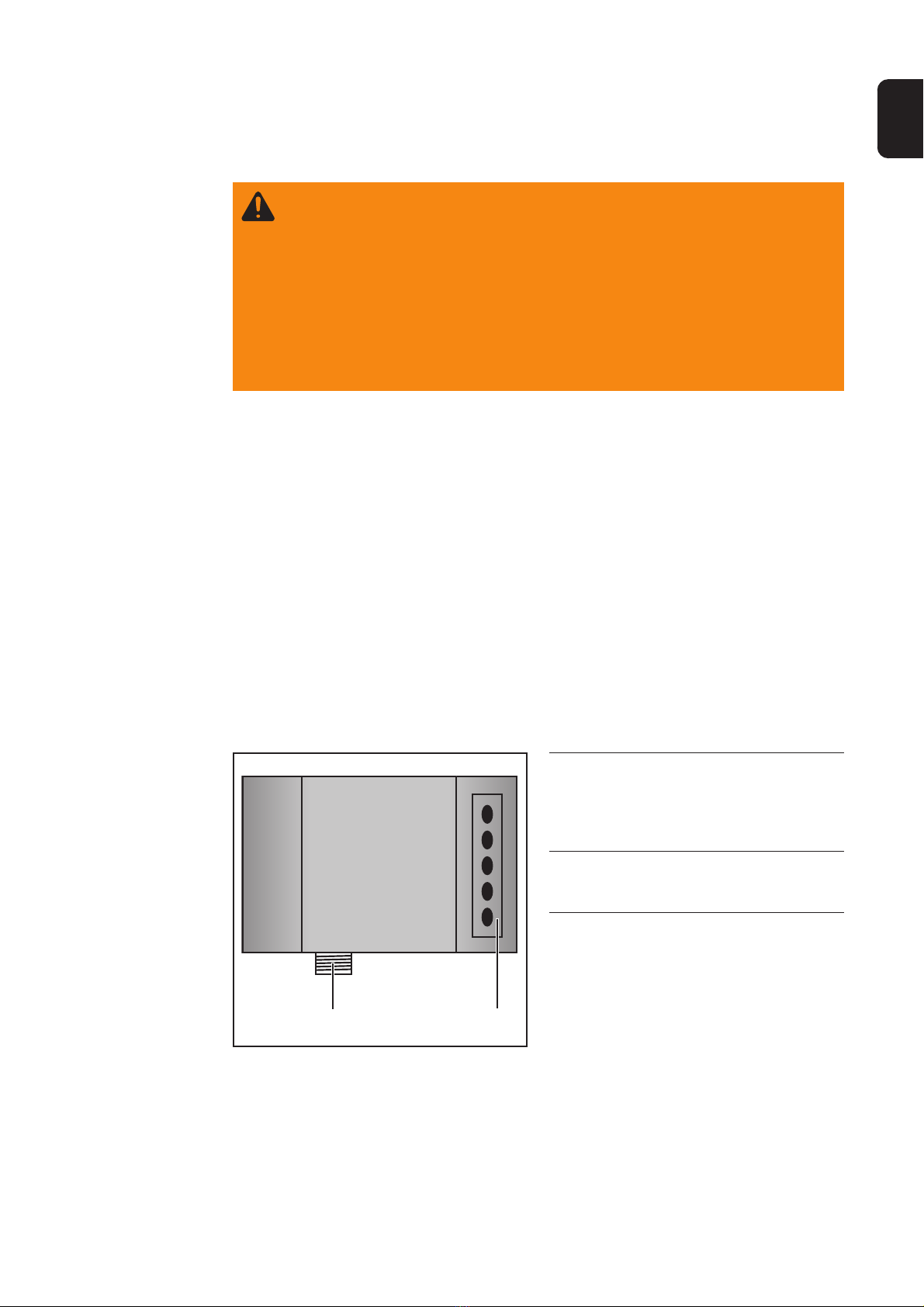

Anschlüsse am Interface - TS/TPS, MW/TT Geräteserie ......................................................................... 3

Anschlüsse am Interface - TSt Geräteserie............................................................................................... 4

Zusatzhinweise ......................................................................................................................................... 4

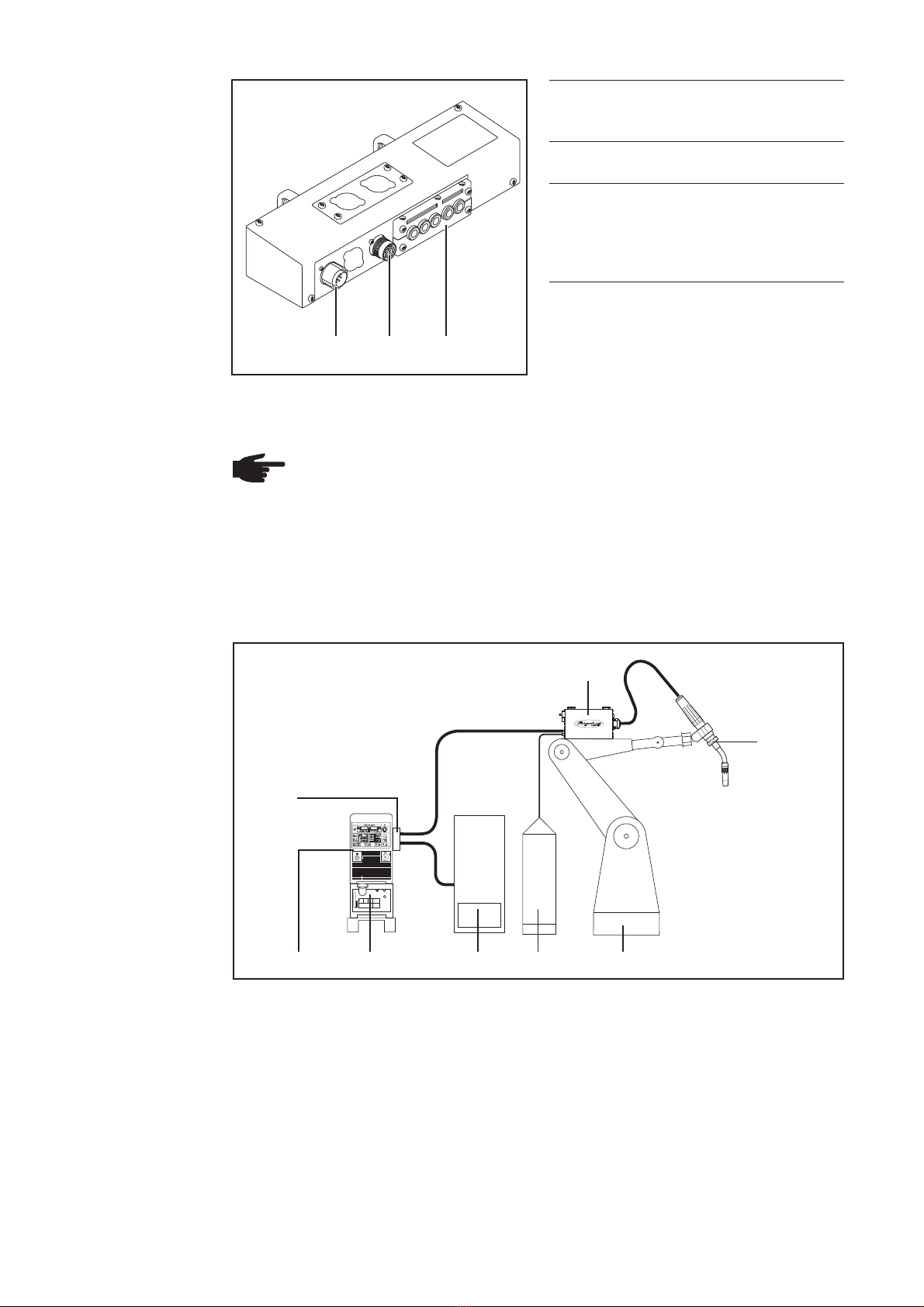

Anwendungsbeispiel - TS/TPS, MW/TT Geräteserie ................................................................................ 4

Anwendungsbeispiel - TSt Geräteserie ...................................................................................................... 5

Hinweise zum Einbau der externen Variante des Interfaces...................................................................... 5

Feldbus-Koppler anschließen und konfigurieren ............................................................................................. 6

Sicherheit ................................................................................................................................................. 6

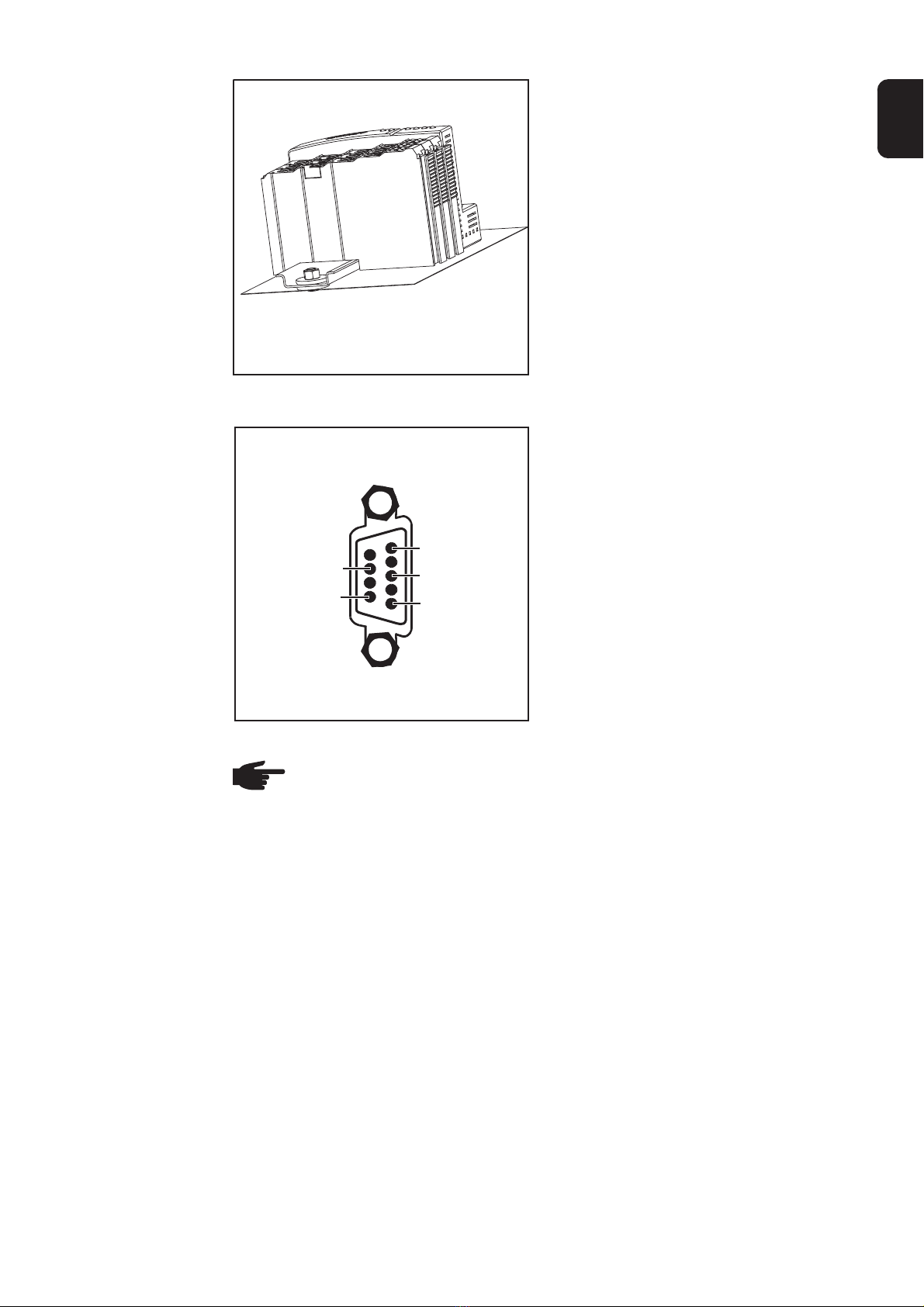

Bedienelemente und Anschlüsse Feldbus-Koppler ...................................................................................6

Feldbus-Koppler anschließen und konfigurieren ........................................................................................ 6

Konfiguration Slaveadresse ....................................................................................................................... 8

Eigenschaften der Datenübertragung ............................................................................................................. 9

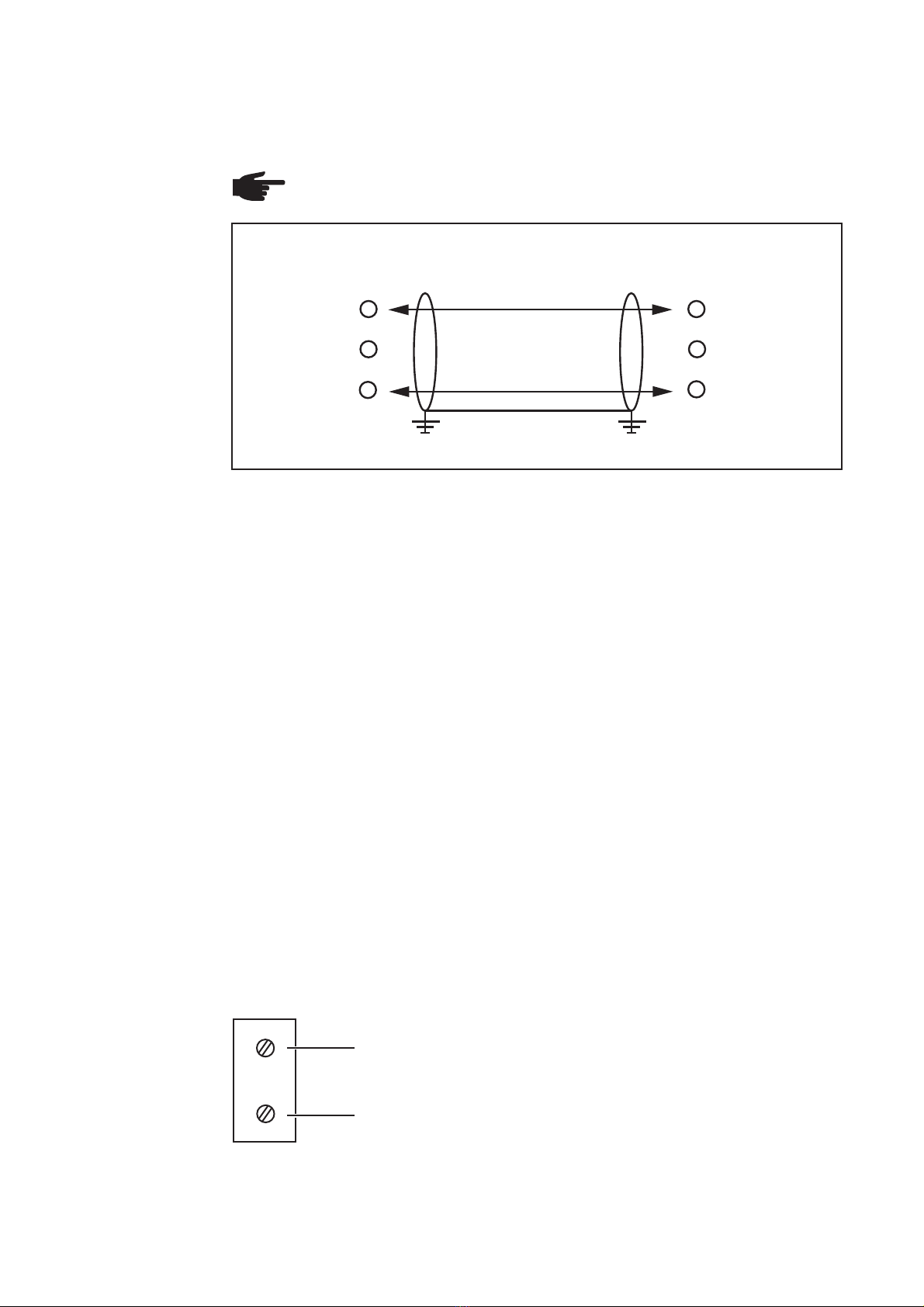

RS 485 Übertragungstechnik .................................................................................................................... 9

LWL Netze ................................................................................................................................................ 9

Sicherheitseinrichtung .............................................................................................................................10

Fehlerdiagnose, Fehlerbehebung .................................................................................................................. 11

Sicherheit ................................................................................................................................................ 11

Allgemeines ............................................................................................................................................. 11

Betriebszustand LEDs ............................................................................................................................. 11

Feldbus-Status LEDs ...............................................................................................................................13

Profibus-Konfigurationsdaten-Fehler.........................................................................................................14

Angezeigte Service-Codes .......................................................................................................................15

Signalbeschreibung Profibus/Twin Profibus ...................................................................................................16

Allgemeines .............................................................................................................................................16

Betriebsarten der Stromquelle - TS/TPS, MW/TT Geräteserie ................................................................16

Betriebsarten der Stromquelle - TSt Geräteserie ......................................................................................16

Übersicht .................................................................................................................................................17

Ein- und Ausgangssignale für MIG/MAG - TS/TPS, MW/TT Geräteserie .......................................................18

Eingangssignale (vom Roboter zur Stromquelle) ......................................................................................18

Ausgangssignale (von der Stromquelle zum Roboter) ..............................................................................19

Ein- und Ausgangssignale für MIG/MAG - TSt Geräteserie ...........................................................................21

Eingangssignale (vom Roboter zur Stromquelle) ......................................................................................21

Ausgangssignale (von der Stromquelle zum Roboter) ..............................................................................22

Ein- und Ausgangssignale für WIG - TS/TPS, MW/TT Geräteserie ...............................................................24

Eingangssignale (vom Roboter zur Stromquelle) ......................................................................................24

Einstellung Pulsbereich WIG ...................................................................................................................25

Ausgangssignale (von der Stromquelle zum Roboter) ..............................................................................25

Ein- und Ausgangssignale für CC/CV - TS/TPS, MW/TT Geräteserie............................................................ 27

Eingangssignale (vom Roboter zur Stromquelle) ......................................................................................27

Ausgangssignale (von der Stromquelle zum Roboter) ..............................................................................28

Ein- und Ausgangssignale für Standard-Manuell - TS/TPS, MW/TT Geräteserie ...........................................29

Eingangssignale (vom Roboter zur Stromquelle) ......................................................................................29

Ausgangssignale (von der Stromquelle zum Roboter) ..............................................................................30

Signalbeschreibung Twin Profibus für MIG/MAG - TS/TPS Geräteserie ......................................................... 31

Eingangssignale (vom Roboter zur Stromquelle) ......................................................................................31

Ausgangssignale (von der Stromquelle zum Roboter) ..............................................................................32

Konfigurationsbeispiele Profibus ...................................................................................................................33

Allgemeines .............................................................................................................................................33

Konfigurationsbeispiele ............................................................................................................................33