GCE UNISET User manual

UNISET, UNISET+, DINSET, HF SET

OUTLET POINTS FOR INDUSTRIAL USE EN

ENTNAHMESTELLEN FÜR TECHNISCHE GASE DE

POINT D’UTILISATION A USAGE INDUSTRIEL FR

PUNTOS DE CONSUMO PARA USO INDUSTRIAL ES

PUNTI DI PRESA PER L’USO INDUSTRIALE IT

UTTAGSPOST FÖR INDUSTRIELLA APPLIKATIONER SE

ODBĚRNÁ MÍSTA PRO PRŮMYSLOVÉ ÚČELY CS

VÉTELI HELYEK IPARI ALKALMAZÁSRA HU

PUNKTY POBORU DO ZASTOSOWAŃ PRZEMYSŁOWYCH PL

INSTRUCTION FOR USE

BETRIEBSANLEITUNG

MODE D’EMPLOI

INSTRUCCIONES PARA EL USO

MANUALE D´USO

BRUKSANVISNING

NÁVOD K POUŽITÍ

HASZNÁLATI ÚTMUTATÓ

INSTRUKCJA UŻYCIA

— THIS PAGE IS INTENTIONALLY LEFT BLANK —

— THIS PAGE IS INTENTIONALLY LEFT BLANK —

CONTENT

ENGLISH ................................................... 4

DEUTSCH .................................................. 12

FRANÇAIS ................................................. 20

ESPAÑOL .................................................. 28

ITALIANO .................................................. 36

SVENSKA .................................................. 44

ČEŠTINA ................................................... 52

MAGYAR ................................................... 60

POLSZCZYZNA............................................. 68

4/76

EN

ENGLISH

INSTRUCTION FOR USE: OUTLET POINTS FOR INDUSTRIAL USE

FOREWORD

The product complies with the essential requirements of standards for central-gas supply equipment relating to

industrial and technological processes.

Handling of technical gases requires the knowledge of technical standards, rules and directives for compressed,

liqueed and high pressure dissolved gases with regards to the following directives:

• PED 97/23/EC European Pressure equipment directive.

• ISO 7291 Gas welding equipment – Pressure regulators for manifold systems used in welding, cutting and

allied processes up to 300bar.

• ISO 14114 Gas welding equipment – Acetylene manifold systems for welding, cutting and allied processes –

General requirements

• ISO 15615 Gas welding equipment – Acetylene manifold systems for welding, cutting and allied processes –

Safety requirements in high-pressure devices.

• EN 730-1 Gas welding equipment. Safety devices. Incorporating a ame (ashback) arrestor

• ISO 5175-1 Gas welding and cutting equipment and allied processes -- Safety devices for fuel gases and

oxygen or compressed air -- Part 1: General specications and requirements

• ISO 9090 Gas tightness of equipment for gas welding and allied processes.

• ISO 9539 Gas welding equipment – Materials for equipment used in gas welding, cutting and allied processes.

• National rules, directives, norms and regulations must also be complied with.

INTENDED USE

The outlet points are used for industrial applications.

OPERATIONAL, TRANSPORT AND STORAGE REQUIREMENTS

Keep the product and its associated equipment from:

• heat sources (re, cigarettes,...),

• ammable materials,

• oil or grease (especially be careful in use of hand cream)

• water

If the outlet point is stored at temperatures below -20°C do not use the manifold until its temperature reaches

at least -20°C.

National laws, rules and regulations for compressed gases, accident prevention and environmental protection

must be observed.

OPERATION CONDITIONS STORAGE AND TRANSPORT CONDITIONS

20/+60 °C 40/+60 °C

10/100% 10/100%

KEEP DRY! KEEP DRY!

KEEP AWAY FROM OIL AND

GREASE!

KEEP AWAY FROM OIL AND

GREASE!

1.

2.

2.

3.

5/76

EN

PERSONNEL INSTRUCTIONS AND TRAINING

The product distributor shall ensure that all users and persons handling the product are fully trained to carry out

that operation. Trainees need to be supervised by an experienced person.

safety Requirements:

• Read this instruction before installing, or using, the product. Always follow this instruction. The product shall

only be used for the purposes described in this instruction.

• The product must not, under any circumstances be modied by other than the manufacturer.

• Only GCE authorised personnel can maintain the product.

• Installation of the equipment must be only done by qualied personnel in accordance with local directions,

rules and standards.

Gas installations must only be operated by qualied personnel instructed in:

• This operating instruction.

• The special hazards of working with high pressure gases.

• Health and Safety instruction in the use of safety equipment.

• Consequential risk management of accidents and product malfunction.

Contact GCE if further information is required on GCE product training programmes.

PRODUCT DESCRIPTION

UNISET

• Variants for oxygen and fuel gases are equipped with three function ashback arrestors (FBA).

• Oxy/Inert variant is ready for oxygen service and can be used also for argon, nitrogen, helium carbon dioxide,

compressed air and their mixtures. Special oxygen variant as well as acetylene and propane variants contain

FBA. Fuel gas variant is designed for hydrogen, methane and natural gas.

• There are two design types for shielding gases (Ar and Ar-mixtures). First of them consists of ow-gauge

showing ow-rate adjusted by pressure regulator. The second one is based on ow-meter with dosing valve

giving and showing exact ow-rate.

• Components of entire range are mounted on stabile steel wall bracket ensuring fast and safety installation.

• Special twin-variant enable connection of two welding generators at one outlet pipe. This can be used also for

combination of welding and root shielding with identical gas. Flow variant for N2/H2 and Ar/H2 with outlet

capacity of 50l/min is optimal for root shielding application.

• UNISET SINGLE BV contains ball valves, inlet and outlet nipples, wall bracket, hose nipple + nut.

GAS PRESSURE RANGE:

Uniset single BV ODNCO2 - OXY 0 - 30 bar

- DNCO2 0 - 40 bar

Uniset single BV BV+FBA Oxygen - OXY 0 - 15 bar

Uniset single BV + FBA Fuel gases - Acetylene 0 - 1,5 bar

- Hydrogen 0 - 3,5bar

- PM 0 - 5 bar

UNISET+

• Excellent protection, given by the external removable steel cover.

• All variants include inlet brazing socket for 8 mm tube and outlet hose nipple.

• Oxygen, acetylene and fuel gas version contain also pressure gauge and outlet safety device MV93

• Two variants available - one with ow-gauge, second with ow-meter with dosing valve.

DINSET

• consists of inlet welding or brazing socket (acc. to gas type), inlet ball valve PN40, DIN-line regulator with

pressure gauge, ow gauge or ow-meter and hose nipple.

• Components are mounted on V-prole steel wall bracket for safety installation.

• Oxygen variant as well as acetylene and propane variants are prepared for optional installation of GCE

ashback arrestor FR50 due to identical outlet/inlet angle (other variants of ashback arrestors also possible

to install according to product market).

4.

5.

6/76

EN

HF- SET

• outlet points for high ow applications.

• based on two regulators: S100 regulator is prepared for oxygen, acetylene and propane (this can be also

used for natural gas) - optionally can be equipped with ashback arrestor GVA 90 or GVO 90; S200 regulator

is designed for oxygen valve.

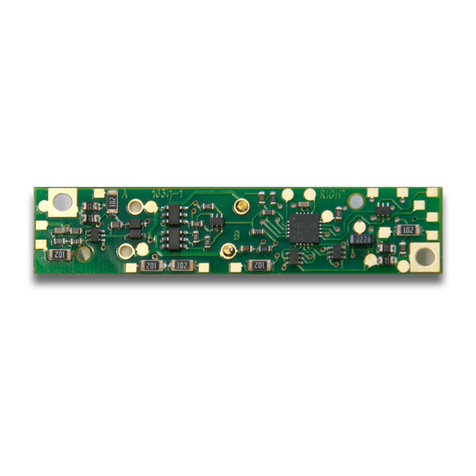

5.1. SCHEMATIC PICTURES

2

Uniset

1

10

4

3

8

12

6

7

9

Uniset ow

1

5

3

6

7

2

10

8

9

Uniset+ Oxygen

1

2

11

8

3

4

10

7

12

1

2

9

10

8

7

3

11

5

Uniset+ Argon/CO2

12

Uniset single BV Oxygen

1

2

11

10

6

7

7/76

EN

Description

1. Inlet Connection

2. Ball Valve

3. Adjusting Handwheel

4. Gauge

5. Flowmeter

6. Outlet connection

7. Hose Nipple

8. Regulator

9. Bracket / Holder

10. Mounting holes

11. Cover holder

12. Cover

13. Flashback arrestor

7

DINSET single unit

1

2

9

10

8

4

3

6

6

DINSET FLOW

1

2

9

10

8

5

3

7

6

1

2

9

10

4

7

8

3

HF SET - Type S200

HF SET - Type 100

7

1

2

9

10

8

4

3

6

Uniset single BV Oxygen

1

2

11

10

6

7

13

8/76

EN

5.2. MARKING

5.3. TECHNICAL DATA

DINSET UNISET UNISET + HF SET

Regulator body and bonnet Brass

Diaphragm EPDM, NBR NBR

Seat sealing PA, Chloroprene NBR

Connectors & ttings Brass

Wall bracket Steel Zn-coated Stainless steel Zn Coated

21 3 4 5 4 3

21 3 5 4

5 4 3 2

3

2

5

36 5 2 4

DINSET

UNISET

UNISET +

HF SET

Description

1. Type of regulator

2. Type of gas

3. Max. inlet pressure (P1)

4. Inlet pressure (P2)

5. Date of Manufacture

6. Outlet ow(Q1)

Manufacturers Symbol

of Gas Identication (in

accordance with ISO

7291)

AIR Air

HHydrogen

DAir

AAcetylene

CO2Carbon Dioxide

YMPS

EEthylene

PPropane of LPG

FFuel Gas or Fuel Gas

Mixture

NNitrogen, Inert Gas

LPropylene

MNatural Gas, Methane

9/76

EN

DINSET UNISET UNISET + HF SET

Max. Inlet pressure 30 bar Oxygen

Max. Inlet pressure 40 bar Other gases

Flashback arrestor - Brass-Ni-coated -

Cover - - Stainless steel -

INSTALLATION AND OPERATING INSTRUCTIONS

6.1. GENERAL INSTRUCTIONS

• Failure to comply fully with the instructions in this IFU may result in: injury, death, damage to property, or

equipment, and may invalidate claims that result from the misuse or malfunction of the apparatus.

• The outlet point unit has been leak tested by the manufacturer. All gaskets supplied with the outlet point unit

must be used in the installation. After installation the complete system must be leak tested, to check for any

leaks which may have been caused in transit, or during the installation process.

• Tighten all connections carefully. Low pressure components should be tightened to a torque of 15-20 Nm.

• Keep all components free from oil and grease.

• Hands, tools, work clothes, and all other material used must also be free from oil and grease before and during

installation.

• Check that sealing faces are clean and undamaged. Do not install components with damaged sealing faces or

gaskets.

• Connect the outlet point connections with pre-installed pipework without stressing the outlet point unit.

Stress can cause leakage, malfunction.

6.2. INSTALLATION INSTRUCTIONS

1. Prior installation, or replacement of the outlet point, the system to which it is being installed must be shut

down and all pressure evacuated.

2. Connect the brazing connection (1) the main pipework.

3. Fix the holder to the wall using the mounting holes (10).

4. In case you install the outlet point first and then the pipework, fix the holder to the wall first (point 3) and then

connect brazing connection to pipework (point 2).

5. UNISET+ only: Place the cover (12) on the 4 cover holders (11) premounted to the base plate. Move the cover

down to lock it at the holders as demonstrated on the picture.

OPERATOR INSTRUCTIONS Safety Instructions

Operating instructions must be accessible and kept close to the equipment.

Personnel using the equipment must have been trained how to operate the high pressure valve unit system.

Always follow the environmental, cleanliness and safety guidelines for working with high pressure oxygen.

The equipment should be kept free from of oil or grease. Always wash your hands prior to handling the high

pressure valve unit or the cylinder.

In the outlet point area, no smoking, naked lights, cigarettes, or storage of ammable materials is permitted.

Protect the outlet point from dust, water, and caustic/toxic environments which could be detrimental to the

product.

If the operator suspects or is aware that the product is damaged or malfunctioning, its use must be ceased

immediately, and the supplier/authorised agent must be contacted.

Check that all ventilation grills are free from obstruction and that the extraction system (when installed) is

functioning correctly.

Only persons trained in safety in the workplace and accident prevention may operate the equipment.

Personnel must also have basic safety knowledge regarding the gases that are being used.

The equipment must be examined regularly to make sure that it is working correctly and that there is no gas

leakage.

Replace all worn or damaged parts with original spare parts. Gaskets, O-rings, and sealing surfaces must be

clean and free from damage to work eectively.

5.

6.

7.

10/76

EN

For safety reasons all shut-o valves should to be opened slowly and smoothly. Shut-o valves can be fully

open after inlet and outlet pressures are balanced and after a leak tight check of all connections.

Ensure only the correct gas supply is connected to the outlet point. (see chapter 5.3.) Connection of the

incorrect gas supply could lead to explosion or re, causing personnel injury and damage to property.

7.1. CHECKS BEFORE OPERATING

Before use it must be ensured that:

• The outlet point is securely installed.

• All connections are tight with no leakage. When using leak detection uid, protect the internal parts of the

outlet point from entering of uid as this will be detrimental to the long term function of the outlet point

• The complete system has been purged with inert gas.

• Ball valve (2) is closed and the pressure adjusting handwheel (3) is screwed fully out.

7.2. USE OF THE GAS FROM OUTLET POINT

• Connect hose from the installed application equipment to the hose nipple (7).

• Slowly open the ball valve (2) until it is fully open.

• Regulate the gas pressure to your process requirements by rotating the adjusting handwheel (3) and

observing the gauge (4) or ow-meter (5).

7.3. SWITCHING OFF

• Close the ball valve (2).

• Unscrew the adjusting handwheel (3) to fully open.

LIFETIME

• The outlet tapping point has a lifetime of 10 years. After end of the lifetime, complete outlet point should be

disposed o.

SERVICE AND MAINTENANCE

• The outlet point should be inspected regularly for damage or leakage. All connections and seals must be leak

tested every 6 months, at least, or as deemed necessary by local working practices.

• All threaded connections and exible lines need to be checked after an appropriate period of time in

accordance with local operating conditions, but must be inspected at least once yearly.

• Regulators, safety valves, lters and exible hoses contain parts made from plastics, elastomers and other

exible materials. In time they may degrade through exposure to excessive temperature variation, UV-

radiation and excessive use in harsh working environments. It is therefore recommended that these parts are

replaced after 5 years. Local standards codes of practice and guidelines should be followed.

• All inspections and tests must be documented, in line with local quality/safety management systems.

• Only GCE authorised service agents may service or repair the manifold. Contact GCE Technical Service for

further information about service available in your area.

• For warranty claims contact sales representative or installation company.

PRODUCT DISPOSAL RECYCLING

Prior to disposal the outlet point must be purged of any residues of toxic material. The outlet point must be

disposed of through a licensed waste disposal agent, not as general municipal waste. It is also good working

practice and commercially benecial that the outlet point is dismantled and segregated into metallic parts

(ferrous and non ferrous) and non metallic parts (plastics, elastomers etc) for recycling prior to disposal.

8.

9.

10.

11/76

EN

Manufactured by:

GCE s.r.o. Tel: 00420 569 661 111

Zizkova 381 Fax: 00420 569 661 602

583 81 Chotebor http://www.gcegroup.com

Czech Republic © GCE s.r.o.

GLOSSARY

Caution Inlet features

Keep dry Outlet features

Upper and lower temperature limit REF Product part number

Upper and lower humidity limit Keep away from heat and

ammable material

QOutlet ow Keep away from oil and grease

P1Inlet pressure range Consult operating instructions

P4Max Outlet pressure (Closing pressure) P2Outlet pressure

Return equipment for recycling.

According to WEEE 2002/96/EG

directive. Do not dispose of into

unsorted municipal waste.

SN

Product serial number

M YY XXX

M: Manufacturing date

Y: Manufacturing year

X: Production number

WARRANTY

The Standard Warranty period is two years from date of receipt by the GCE Customer (or if this is not known 2

years from time of the product manufacture shown on the product).

The standard warranty is only valid for products handled according to Instruction for use (IFU) and general

industry good practice and standards.

11.

12.

12/76

DE

DEUTSCH

BETRIEBSANLEITUNG: ENTNAHMESTELLEN FÜR TECHNISCHE GASE

VORWORT

Dieses Produkt erfüllt die einschlägigen Standards für zentrale Versorgungsanlagen insbesondere mit

technischen Gasen in der Industrie, sowie anderen Anwendungsbereichen in welchen technische Gase zur

Anwendung kommen.

Der Umgang mit Druckgasen erfordert die Sachkenntnis von Normen, technischen Regeln und Vorschriften für

verdichtete, üssige und gelöste Gase.

• PED 97/23/EC Europäische Druckgeräte-Richtlinie (European Pressure equipment directive).

• ISO 7291 Gasschweißgeräte - Hauptstellendruckregler für Schweißen, Schneiden und verwandte Prozesse bis

30 MPa (300 bar)

• ISO 14114 Gasschweißgeräte - Acetylenaschen-Batterieanlagen für Schweißen, Schneiden und verwandte

Verfahren - Allgemeine Anforderungen.

• ISO 14113 Gasschweißgeräte – Kunststoschläuche und Schlauchleitungen für industrielle Gase bis zu einem

Druck von 450 bar

• ISO 15615 Gasschweißgeräte - Acetylenaschen-Batterieanlagen für Schweißen, Schneiden und verwandte

Prozesse - Sicherheitsanforderungen für Hochdruckeinrichtungen

• EN 730-1 Gasschweißgeräte - Sicherheitseinrichtungen - Teil 1: Mit integrierter Flammensperre

(“Trockenvorlage”)

• ISO 5175-1 - Einrichtungen für Gasschweißen, Schneiden und verwandte Verfahren. Sicherheitseinrichtungen

für Brenngase und Sauersto oder Druckluft. Allgemeine Festlegungen, Anforderungen, Prüfungen.

• ISO 9090 Schweißen. Gasdichtheit von Geräten für Gasschweißen und verwandte Verfahren.

• ISO 9539 Gasschweißgeräte - Werkstoe für Geräte für Einrichtungen zum Gasschweißen, Schneiden und

verwandte Prozesse.

• Es sind auch die nationalen Gesetze, Verordnungen und Normen zu beachten.

BESTIMMUNGSGEMÄSSER GEBRAUCH

Die einzelnen Einheiten sind so vorbereitet, dass sie für alle technischen Gase eingesetzt werden können.

SICHERHEITSANFORDERUNGEN AN BETRIEB,

TRANSPORT UND LAGERUNG

DAS PRODUKT UND DIE ZUGEHÖRIGEN GERÄTE SIND FERNZUHALTEN VON:

• Potentiellen Brandquelle (Feuer, oenes Licht, etc.),

• Brennbaren Materialien,

• Ölen oder Fetten (Vorsicht bei der Anwendung der Handcreme),

• Wasser.

Wenn das Gerät bei der Temperatur unter -20 °C gelagert wird, muss vor Anwendung eine Gerätetemperatur von

-20°C oder höher vorliegen.

Es sind die nationalen Gesetze, Regelungen und Vorschriften zur Unfallverhütung und Umweltschutz beim

Einsatz von Hochdruckgasen zu beachten.

BETRIEBSBEDINGUNGEN LAGER UND

TRANSPORTBEDINGUNGEN

-20/+60 °C -40/+60 °C

10/100% 10/100%

Vor Feuchtigkeit

schützen!

Vor Feuchtigkeit

schützen!

Von Ölen und Fetten

fern halten.

Von Ölen und Fetten

fern halten.

1.

2.

2.

3.

13/76

DE

PERSONNEL INSTRUCTIONS AND TRAINING

Der Betreiber hat sicherzustellen, dass alle Benutzer und Personen, die mit dem Produkt umgehen, ausreichend

geschult sind. Auszubildende sind von einem erfahrenen Mitarbeiter zu beaufsichtigen.

SICHERHEITSVORSCHRIFTEN:

• Lesen Sie bitte die Bedienungsanleitung vor der Installation oder Anwendung und gehen Sie immer gemäß

der Bedienungsanleitung vor.

• Das Produkt darf nur gemäß der bestimmungsgemäßen Verwendung zum Einsatz kommen.

• Am Produkt sind keine Veränderungen oder Umbauten zulässig. Das Produkt darf nur durch den Hersteller

verändert werden.

• Die Wartung und Instandhaltung des Produkts darf nur eine von GCE autorisierte Person vornehmen.

• Die Installation muss von einer qualizierten Person gemäß den örtlichen Vorschriften, Regelungen und

Normen durchgeführt werden.

Qualizierte Personen, die die Installation der Gasanlagen vornehmen, müssen mit folgenden Dokumenten

und Themen vertraut sein:

• Entsprechende Bedienungsanleitungen,

• Information zu Gefahren beim Umgang mit unter Hochdruck gespeicherten Gasen

• Sicherheitshinweise für Arbeiten an sicherheitsrelevanten Bauteilen und Systemen

• Wichtige Unfallverhütungsvorschriften

Informieren Sie GCE falls Bedarf an weiteren Produktschulungen besteht.

PRODUKTBESCHREIBUNG

UNISET

Die Varianten für Sauersto und Brenngase sind mit Sicherheiteinrichtungen (FBA) mit drei Funktionen

ausgestattet.

Die Sauersto-Inertgas-Variante ist bereit für den Einsatz mit Sauersto und kann auch für Argon, Helium,

Kohlendioxid, Druckluft und Mischungen daraus verwendet werden. Eine spezielle Sauerstovariante sowie

Azetylen- und Propan-Varianten verfügen über Flammenrückschlagsicherungen (FBA). Die Brenngas-Variante

ist konzipiert für die Verwendung von Wassersto, Methan- und Erdgas.

Es gibt zwei Ausführungstypen für Schutzgas (Ar und Ar-Mischungen). Die erste Variante besteht aus einer

Durchussanzeige, die Durchussraten anzeigt, welche durch einen Druckregler eingestellt werden können.

Die zweite Variante basiert auf einem Durchussmessgerät mit einem Dosierventil, das exakte Durchussraten

ermöglicht und anzeigt.

Die Komponenten der gesamten Produktreihe werden an einer stabilen Wandhalterung angebracht, die eine

schnelle und sichere Installation ermöglichen.

Eine spezielle Twin-Variante ermöglicht den Anschluss von zwei Schweißgeneratoren an einem Auslassrohr. Dies

kann auch für eine Kombination aus Schweißen und formieren min identischne Gas verwendet werden. Die

Durchussvariante für N2/H2 und Ar/H2 mit einer Durchusskapazität von 50 l/min ist optimal zum formieren.

UNISET SINGLE BV contains ball valves, inlet and outlet nipples, wall bracket, hose nipple + nut.

Gas- und Druck Varianten:

Uniset single BV ODNCO2 - OXY 0 - 30 bar

- DNCO2 0 - 40 bar

Uniset single BV BV+FBA Oxygen - OXY 0 - 15 bar

Uniset single BV + FBA Fuel gases - Acetylene 0 - 1,5 bar

- Hydrogen 0 - 3,5bar

- PM 0 - 5 bar

UNISET+

• Exzellenter Schutz dank der externen Außenabdeckung aus Stahl.

• Alle Varianten verfügen über eine einen einlassseitigen Lötanschluss für eine 8 mm große Leitung und einen

Auslassschlauchstutzen.

• Die Sauersto-, Azetylen- und Brenngas-Varianten verfügen zudem über eine Druckanzeige und die

auslassseitige Schutzvorrichtung MV93.

• Zwei verfügbareVarianten – eine mit Durchussanzeige, die zweite mit Durchussmessgerät mit Dosierventil.

4.

5.

14/76

DE

DINSET

• Verfügt über einen einlasseitigen Schweiß- oder Lötanschluss (abhängig vom Gastyp), das einlassseitige

Kugelventil PN40, DIN-Leitungsregler mit Druckanzeige, Durchussanzeige oder Durchussmessgerät und

Schlauchstutzen.

• Die Komponenten werden auf einer Wandhalterung mit V-Stahlprol für eine sichere Installation befestigt.

• Die Sauersto- sowie Azetylen- und Propan-Varianten sind für die optionale Installation der GCE-

Flammenrückschlagsicherung FR50 vorbereitet, da sie über einen identischen Einlass-/Auslasswinkel

verfügen (Installation anderer Varianten von Flammenrückschlagsicherungen auch möglich, abhängig von

der Produktverfügbarkeit auf dem Markt).

HF- SET

• Auslasspunkte für Anwendungen mit hohem Durchuss.

• Basierend auf zwei Reglern: Der S100-Regler ist für Sauersto, Azetylen und Propan vorbereitet (kann auch

für Erdgas verwendet werden) – kann optional mit den Flammenrückschlagsicherungen GVA 90 oder GVO 90

ausgestattet werden. Der S200-Regler ist für ein Sauerstoventil vorgesehen.

5.1. SCHEMATISCHE DESCRIPTION

2

Uniset

1

10

4

3

8

12

6

7

9

Uniset ow

1

5

3

6

7

2

10

8

9

Uniset+ Oxygen

1

2

11

8

3

4

10

7

12

1

2

9

10

8

7

3

11

5

Uniset+ Argon/CO2

12

Uniset single BV Oxygen

1

2

11

10

6

7

15/76

DE

7

DINSET single unit

1

2

9

10

8

4

3

6

6

DINSET FLOW

1

2

9

10

8

5

3

7

6

1

2

9

10

4

7

8

3

HF SET - Type S200

HF SET - Type 100

7

1

2

9

10

8

4

3

6

Beschreibung

1. Eintrittsanschluss

2. Kugelventil

3. Stellschraube des Reglers (Handrad)

4. Manometer

5. Durchussmesser

6. Ausganganschluss

7. Schlauchnippel

8. Regler

9. Klemme / Halterung

10. Montagelöcher

11. Konsole

12. Deckel

Uniset single BV Oxygen

1

2

11

10

6

7

13

16/76

DE

5.2. KENZEICHNUNG

5.3. TECHNISCHE DATEN

DINSET UNISET UNISET + HF SET

Gehäuse, Haubenmaterial Messing

Membranmaterial EPDM, NBR NBR

Material d. Sitzdichtung PA, Chloroprene NBR

Anschlüsse & Armaturen Messing

Klemme/Halterung Steel Zn-coated Edelstahl Zn Coated

21 3 4 5 4 3

21 3 5 4

5 4 3 2

3

2

5

36 5 2 4

DINSET

UNISET

UNISET +

HF SET

BESCHREIBUNG

1. Reglertyp

2. Gas

3. Max. Eingangsdruck (P1)

4. Eingangsdruck (P2)

5. Herstellungsdatum

6. Outlet Fluss (Q1)

Manufacturers Symbol

of Gas Identication (in

accordance with ISO

7291)

AIR Air

HHydrogen

DAir

AAcetylene

CO2Carbon Dioxide

YMPS

EEthylene

PPropane of LPG

FFuel Gas or Fuel Gas

Mixture

NNitrogen, Inert Gas

LPropylene

MNatural Gas, Methane

17/76

DE

DINSET UNISET UNISET + HF SET

Max. Eingangsdruck 30 bar Sauersto

Max. Eingangsdruck 40 bar Andere Gase

Flashback arrestor - Brass-Ni-coated -

Deckel - - Edelstahl -

INSTALLATIONS UND BETRIEBSANWEISUNG

6.1. ALLGEMEINE HINWEISE

• Das Nichtbeachten dieser Anleitung kann Verletzungen, Tod, Sachschäden als Folge haben und die Garantie

durch nicht bestimmungsgemäße Anwendung ungültig machen.

• Die ganze Einrichtung wurde vom Hersteller auf die innere und äußere Dichtheit geprüft. Alle Dichtungen

werden gemeinsam mit der Anlage mitgeliefert und sind bei der Installation zu verwenden. Nach der

Installation muss das ganze Batteriesystem auf die innere und äußere Dichtheit geprüft werden, die während

des Transports oder der Installation eintreten könnte.

• Alle Verbindungen müssen gasdicht angezogen werden. Die Niederdruckkomponenten mit einem Moment

von 15-20 Nm nachgezogen werden.

• Die Komponenten dürfen nicht mit Öl- und Fett in Kontakt kommen.

• Hände, Arbeitskleidung und alles, was mit dem Gerät bei Installation oder Betrieb in Kontakt kommt, muss

frei von Öl und Fett sein.

• Die Dichtverbindungen sind zu kontrollieren, ob sie sauber und unbeschädigt sind. Die Komponenten mit

beschädigter Dichtung dürfen nie verwendet werden.

• Verbinden Sie die Entnahmestelle-Verbindungen mit vorinstallierten Verrohrung ohne Belastung der

Entnahmestelle. Stress kann zu Undichtigkeiten, Fehlfunktion.

• Schließen Sie niemals für bestimmte Gasart bezeichnet Entnahmestelle zu anderen Gastyp bezeichnet

Verrohrung (Details über die richtige Art des Gases kann auf dem Kennzeichnungs gefunden werden - Kapitel

4).

6.2. MONTAGEANLEITUNG

1. Vor der Installation oder den Austausch der Entnahmestelle, das System auf die er installiert wird muss ge-

schlossen werden, und alle Druck evakuiert.

2. Verbinden Sie das Eintrittsanschluss (1) mit der Hauptrohrleitungen.

3. Befestigen Sie den Halter vermittels der Montagelöcher (10) an der Wand.

4. Falls Sie die Entnahmestelle zuerst und dann Verrohrung zu installieren, befestigen Sie den Halter an die Wand

zuerst (Punkt 3) und dann verbinden Sie die Entnahmestelle an der Verrohrung (Punkt 2).

5. UNISET +: Legen Sie die Abdeckung (12) auf den 4 Deckel-Halter (11) vormontiert auf den Deckel. Bewegen Sie

die Abdeckung nach unten, um es an den Halter zu verriegeln, wie im Bild gezeigt.

BETRIEB

7.1. SICHERHEITSHINWEISE

Die Bedienungsanleitung muss in der Nähe des Geräts aufbewahrt und immer gribereit sein.

Personen, die mit dem Gerät umgehen, müssen zu diesem Zweck ordentlich eingeschult sein.

Es sind die Vorschriften zu Unfallverhütung und Umweltschutz beim Einsatz von Hochdrucksauersto zu

beachten.

Das Gerät darf nicht mit Öl- und Fett in Kontakt kommen. Vor jedem Umgang mit dem Gerät oder der

Gasquelle Hände waschen.

In der Umgebung ist es verboten, zu rauchen, mit oenem Feuer zu manipulieren oder brennbares Material

zu lagern.

Das Gerät vor Staub, Wasser, Ätzmitteln und toxischen Stoen schützen, die das Produkt beschädigen

können.

Wenn eine Beschädigung oder fehlerhafte Funktion festgestellt wird, ist das Produkt sofort außer Betrieb zu

setzen und der Lieferant oder autorisierte GCE-Person sind zu kontaktieren.

5.

6.

7.

18/76

DE

Wenn sich das Gerät innerhalb eines Gebäudes bendet, überprüfen Sie, ob alle Entlüftungsönungen frei

von Hindernissen sind. Überprüfen Sie die richtige Funktion des Entlüftungssystems, falls vorhanden.

Mit dem Gerät dürfen nur Personen verändern, die über Arbeitssicherheit eingeschult sind. Das Personal

muss mindestens die Grundkenntnisse über Arbeitssicherheit bezüglich Gase haben, mit denen es arbeitet.

Das Gerät muss regelmäßig kontrolliert werden, um die richtige Funktion zu gewährleisten und mögliche

Leckage zu verhüten.

Alte oder beschädigte Teile sind ausschließlich gegen Originalersatzteile zu ersetzen (Dichtung, O-Ringe).

Die Dichtungsoberächen müssen immer sauber und ohne Beschädigung sein, um die richtige Funktion zu

gewährleisten.

Aus Sicherheitsgründen sollten alle Absperrventile langsam geönet werden. Die Absperrventile können

erst Überprüfung aller Verbindungen auf Dichtheit voll geönet werden.

Überprüfen Sie, dass das Gerät mit der richtigen Gasart verbunden ist. Der Anschluss einer unrichtigen

Gasquelle kann die Explosion oder Feuer verursachen, was Personen und Sachschäden als Folge hat.

Beachten Sie die Kennzeichnung am Gerät und/oder Regler, um den richtigen Gastyp zu ermitteln (siehe

Kapitel 5.3).

7.2. ÜBERPRÜFUNGEN VOR DER INBETRIEBNAHME

Before use it must be ensured that:

• Die Entnahmestelle ist sicher installiert.

• Alle Verbindungen sitzen fest, es bestehen keine Leckagen. Als Sie die Leckanzeigeüssigkeit verwenden,

schützen Sie die inneren Teile der Entnahmestelle gegen Eindringen von Flüssigkeiten, da dies schädlich für

die langfristige Abhängigkeit von der Entnahmestelle sein.

• Das Kugelventil (2) ist geschlossen und die Stellschraube des Reglers (Handrad) (3).

7.3. VERWENDUNG DES GASES VON ENTNAHMESTELLE

• Verbinden Sie den Schlauch von der installierten Anwendung Geräte an den Schlauchnippel (7).

• Önen Sie langsam das Kugelventil (2), bis sie vollständig geönet ist.

• Stellen Sie den Gasdruck an Ihre Prozessanforderungen durch Drehen des Handrad (3) und Regeln des

Manometers (4) oder der Druckmesser (5).

7.4. AUSCHALTEN

• Schließen Sie das Kugelventil (2).

• Drehen Sie die Stellschraube des Reglers (3) auf.

LEBENSDAUER

• Die maximale Lebensdauer der Entnahmestelle beträgt 10 Jahre. Nach dem Ende der Lebensdauer sollte

vollständige Entnahmestelle entsorgt werden.

SERVICE UND WARTUNG

• Die Anlage auf mögliche Undichtheiten und Systembeschädigungen regelmäßig kontrollieren. Die Kontrolle

aller Verbindungen und Dichtungen muss minimal alle sechs Monate oder häuger gemäß den betrieblichen

Beanspruchungen, den nationalen Vorschriften sowie den Empfehlungnen gemäß dem DVS Merkblatt 0221

vorgenommen werden.

• Alle Gewindeverbindungen und Schlauchanschlüsse müssen gemäß den festgelegten Arbeitsvorschriften

geprüft werden, mindestens aber einmal jährlich.

• Druckregler, Trockenvorlagen, Filter enthalten Bestandteile aus Kunststo, Elastomeren und anderen

Werkstoen, die im Laufe der Zeit ihre Qualität und Eigenschaften infolge großer Temperaturänderungen,

UV-Strahlung und Anwendung im rauen Klima verlieren können.

• Es wird deshalb empfohlen, oben genannten Armaturen alle 5 Jahre zu ersetzen. Auch die örtlichen Normen

und Vorschriften sollten erfüllt und praktische Erfahrungen im Wartungszyklus berücksichtigt werden.

• Alle Kontrollen und Prüfungen müssen im örtlichen Prüfbuch des Qualitäts- und Sicherheitssystem

eingetragen werden.

• Nur von GCE autorisierte Personen dürfen die Wartung und Instandsetzung des Systems durchführen.

Setzen Sie sich mit dem Technischem GCE Service in Verbindung, um mehrere Informationen über mögliche

Serviceleistungen in Ihrer Region zu erhalten.

• Für Reklamationen setzten Sie sich mit dem Verkaufshändler oder der Installationsrma in Verbindung.

8.

9.

19/76

DE

Hersteller:

GCE s.r.o. Tel: 00420 569 661 111

Zizkova 381 Fax: 00420 569 661 602

583 81 Chotebor http://www.gcegroup.com

Czech Republic © GCE s.r.o.

PRODUKTRECYCLING

Vor dem Recycling des Produkts muss das Restgas und toxisches Material entfernt werden. Das System ist in einer

Sammelstelle zu entsorgen, nie als Kommunalmüll. Es ist empfehlenswert und günstig, eine Materialtrennung

vor dem endgütigen Recycling vorzunehmen.

Das Produkt ist gemäß den örtlichen Vorschriften und der Norm WEEE 2002/96/EG zu entsorgen, wenn als

Zubehörteile Kontaktmanometer oder Gasvorwärmer montiert sind.

ZEICHENERKLÄRUNG

Vorsicht! Eingangsfunktionen

Vor Feuchtigkeit schützen! Ausgangsfunktionen

Untere und obere Temperaturgrenze. REF Artikelnummer

Untere und obere Feuchtigkeitsgrenze Von Hitze und Flammen fernhalten

QAusgangsdurchuss Von Öl und Fett femhalten

P1Eingangsdruck Bedienungsanleitung ansehen

P4Max. Ausgangsdruck (Schließdruck) P2Ausgangsdruck

Das Produkt ist gemäß der Norm WEEE

2002/96/EG zu rezyklieren. Nicht in

ungetrennten Kommunalmüll werfen.

SN

Produktseriennummer

M JJ XXXXX

M: Herstellungsmonat

J: Herstellungsjahr

X: Produktionsnummer

GEWÄHRLEISTUNG

Die Standard Garantiezeit beträgt zwei Jahre ab dem Datum des Warenempfangs beim GCE Kunden (oder falls

das nicht ermittelbar ist, ab dem Produktionsdatum welches auf der Ware ausgewiesen ist.)

Die Standard Garantiezeit ist nur gültig für Waren, die entsprechend der Bedienungsanleitung und der generell

gültigen Praxis und Normen der Industrie gehandhabt wurden.

10.

11.

12.

20/76

FR

FRANÇAIS

MODE D’EMPLOI : POINT D’UTILISATION A USAGE INDUSTRIEL

AVANTPROPOS

Le produit est conforme aux normes relatives aux équipements pour les systèmes de distribution de gaz

centralisés .

La manipulation avec les gaz techniques comprimés nécessite la connaissance des normes techniques, règles et

directives pour les gaz sous pression, liquides et dissous conformément aux normes suivantes:

• PED 97/23/EC La directive européenne sur la sécurité des matériaux utilisés dans les équipements sous

pression (European Pressure equipment directive).

• ISO 7291 Matériel de soudage aux gaz – Détendeurs de centrale de bouteilles pour le soudage, le coupage

et les techniques connexes jusqu’à 30 MPa (300 bar) Dispositifs de sécurité pour les gaz combustibles et

l’oxygène ou l’air comprimé. Spécications et exigences générales et essais.

• ISO 14114 Matériel de soudage aux gaz -- Centrales de détente pour la distribution d’acétylène pour le

soudage, le coupage et les techniques connexes -- Exigences générales.

• ISO 15615 Matériel de soudage aux gaz -- Centrales de détente pour la distribution d’acétylène pour le

soudage, le coupage et les techniques connexes -- Exigences de sécurité pour les dispositifs haute pression

• EN 730-1 Matériel de soudage aux gaz - Dispositifs de sécurité - Partie 1 : avec arrêt de amme (“Anti retour”)

• ISO 5175-1 - Équipements de soudage au gaz, de coupage et procédés connexes – Dispositifs de sécurité pour

les gaz combustibles et l’oxygène ou l’air comprimé – Spécications et exigences générales et essais.

• ISO 9090 Soudage. Étanchéité aux gaz des appareils pour soudage aux gaz et techniques connexes.

• ISO 9539 Matériel de soudage aux gaz -- Matériaux utilisés pour le matériel de soudage aux gaz, coupage et

techniques connexes.

• Il faut respecter les lois, les règlements et normes locales.

UTILISATION

Le point de sortie est a usage industriel.

EXIGENCES DE SECURITE DEXPLOITATION, TRANSPORT ET STOCKAGE

Tenir le produit, y compris ses accessoires, hors des:

• sources de chaleur (feu, cigarettes, ...),

• matières inammables,

• huile ou graisse (attention si vous utilisez de la crème à mains),

• eau.

Si le point de sortie est stocké sous température inférieure à -20 °C, sa température avant utilisation doit atteindre

au moins -20°C.

Il faut respecter les lois, les règlements et autres arrêtés sur les gaz comprimés, la sécurité du travail et la

protection de l´environnement.

CONDITIONS D’UTILISATION CONDITIONS DE STOCKAGE ET DE

TRANSPORT

-20/+60 °C -40/+60 °C

10/100% 10/100%

Tenir au sec! Tenir au sec!

Ne peut entrer en contact avec

l’huile et lubriants huileux.

Ne peut entrer en contact avec

l’huile et lubriants huileux.

1.

2.

2.

3.

This manual suits for next models

4

Table of contents

Languages:

Other GCE Controllers manuals