6. Mise en fonction de la pompe SP32 02-80

Utiliser le fioul domestique ou éventuellement du gazoil sans adjonction

d’additifs. Vérifier si le fioul de la citerne est propre. Ne pas utiliser

d’additifs, ceux-ci étant déjà incorporés à dose correcte afin d’améliorer

la combustion, le vieillissement et la résistance au froid. Une adjonction

supplémentaire pourrait entraîner une destruction rapide de la pompe.

Attention!

A la mise en marche, une temporisation de 10 minutes prévient une

marche à sec trop importante de la pompe, il y a lieu de prévoir la pos-

sibilité de remplir la conduite d’aspiration avec une pompe aspirante à

main, si cette conduite est longue ou de section importante.

Mise en service

1. Introduire la fiche (7) dans la prise de courant. L’affichage (5)

indique 8. la pompe est sous tension.

2. Ouvrir le robinet d'arrêt (8) et vérifier si l'électrovanne (12) est

branchée avec le brûleur (9).

3. Appuyer sur l’interrupteur (6), le LCD (5) va indiquer successivement

0,1,2 puis 3.

7.Affichage LED :

Dès que la pompe est sous tension, l’affichage digital

(F) indique 8. Presser l’interrupteur (G). Le flotteur va passer par

les étapes suivantes (voir schéma) :

0. est affiché jusqu’à ce que la quantité de mazout

1. le flotteur se trouve dans la réserve de 0,8l. 2.

2. début de cycle. Cette valeur est affichée jusqu’en fin de cycle.

3. fin de cycle, la pompe contient 1,6l. Alarmes :

4. sécurité basse : niveau 1 pas atteint au bout de 10 minutes.

5. sécurité intermédiaire : niveau 2 pas atteint au bout de 30 minutes.

6. sécurité haute : le niveau mazout dans le bac principal est trop élevé

7. sécurité température : température supérieure à 60°C à l’intérieur de

la pompe.

8. La pompe est sous tension

La pompe est sous tension mais l’affichage est éteint : problème

électronique ou mazout dans bac de rétention

8. En cas de panne :

4. Prévient la marche à sec.

Lorsque l’affichage indique 4, vérifier les points suivants :

·La conduite d’aspiration est bien vissée sur le raccord (prise d’air).

·La canne d’aspiration doit être bien plongée à l’intérieure de la citerne.

·Le filtre est propre (nettoyage une fois par année).

·Vérifier selon le tableau ci-dessous (chap.13) si la hauteur ou la lon-

gueur maximale des conduites ne sont pas dépassées.

5. Vérification du bon fonctionnement de toute l’installation.

Lorsque l’affichage indique 5, vérifier les points suivants :

·Vérifier que la citerne ne soit pas vide.

·Vérifier les restrictions dans les conduites.

·Vérifier les points mentionnés en cas d’alarme 4.

En fonctionnement, la pompe comporte deux sécurités :

6. Sécurité du réservoir

Lorsque l’affichage indique 6, il y a un surplus de mazout dans le bac

principal. Laisser le bac principal se vider automatiquement et si l’alarme

6 revient au prochain cycle veuillez contacter votre installateur.

7. Sécurité en cas de température élevée (incendie, surchauffe etc).

L’alarme 7 s’affiche lorsque la température ambiante est supérieure à

60 °C. Si cette inscription apparaît, examiner d’où provient cette chaleur.

Pour redémarrer la pompe après chaque panne il faut quittancer en

pressant le bouton de mise en marche (G), si vous avez dû mettre la

pompe hors tension il faut faire une mise en service (voir chapitre 6).

La pompe est sous tension mais l’affichage est éteint

•Problème d’électronique : contacter votre installateur

•Mazout dans le bac de rétention :

·Vérifier d’où la fuite provient, si ce sont les raccords (in, out), bac

percé, trop-plein*.

·Avant de remettre la pompe en marche, il faut vider le bac de rétention.

(Dévisser les quatre vis qui se trouvent en dessous du bac).

*Attention si la fuite vient du trop-plein, cela signifie que la pompe ne

s’est pas arrêté une fois le niveau haut atteint (point 3 lors

de la mise en service). Débrancher la fiche (H), vérifier que le flotteur de

travail ne soit pas bloqué puis refaire une mise en service

9. Pour tout incident imprévu:

· Retirer la fiche (7).

· Fermer le robinet d’arrêt (8).

· Aviser le service après vente le plus proche.

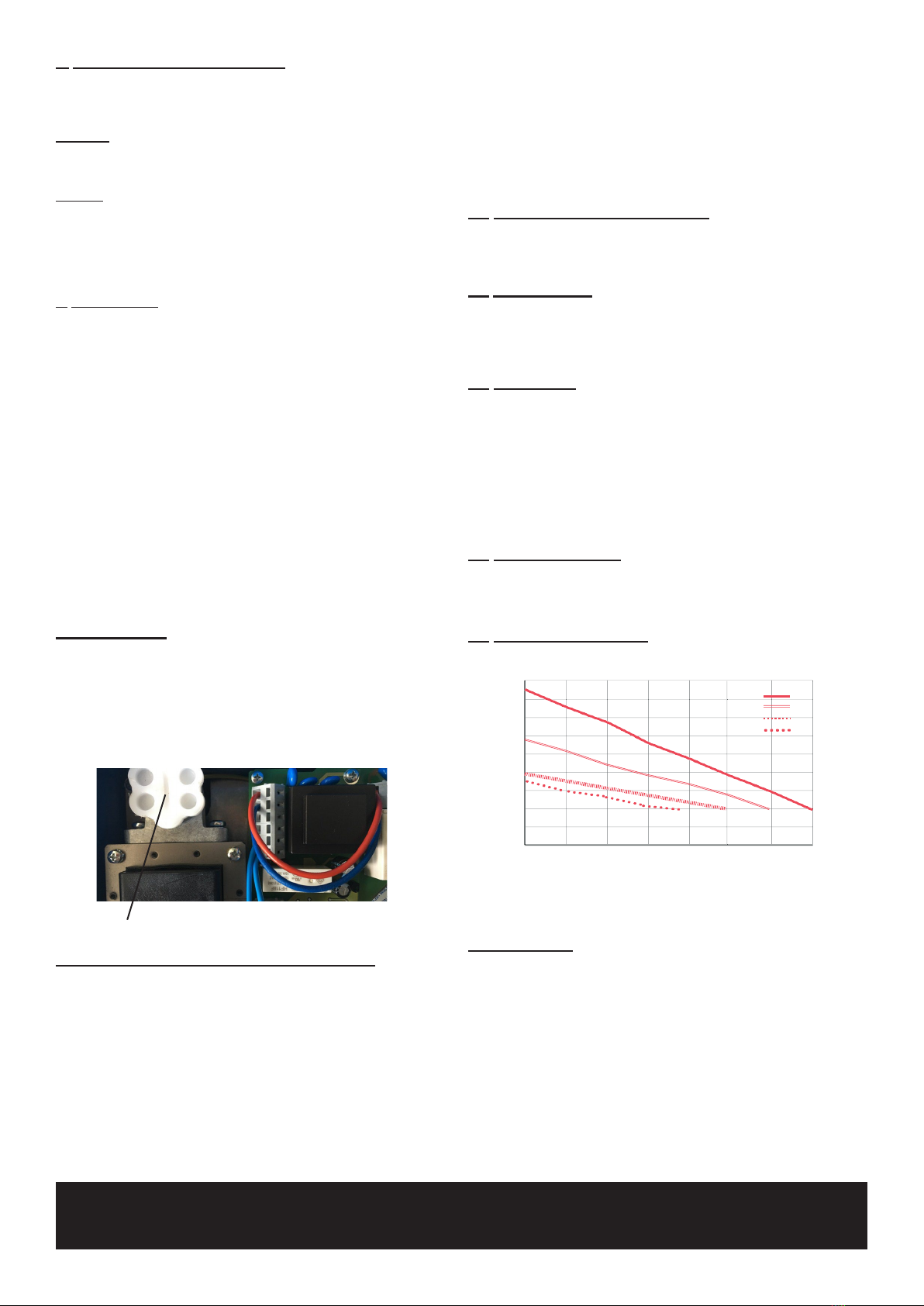

10. Entretien:

Pour le bon fonctionnement de la pompe, il est conseillé de procéder à

un nettoyage annuel du filtre, visible en enlevant le couvercle (E). Ce

filtre se dévisse facilement à l'aide d'une grande pièce de monnaie ou

d’une pince longs becs. Pour le remontage, veiller à une étanchéité

absolue.

(E)Filtre

11. Garantie:

A compter de la date de livraison, le fabricant accorde 24 mois de

garantie. Veuillez conserver la copie de la facture et la carte de garantie.

Cette garantie porte sur les pièces présentant des vices de matière ou

des défauts de fabrication et se limite au remplacement ou à la remise

en état des pièces défectueuses, sans qu’aucune indemnité

ou dommages et intérêts puissent être réclamés. Nous déclinons toute

responsabilité en cas d’installation non-conforme, de non respect des

spécifications et de non entretien.

12. Avis important:

En cas de réexpédition d’un appareil, il est indispensable de vidanger

correctement le réservoir avant de l’emballer. Les dommages causés

par le fioul répandu au cours du transport sont à la charge de

l’expéditeur.

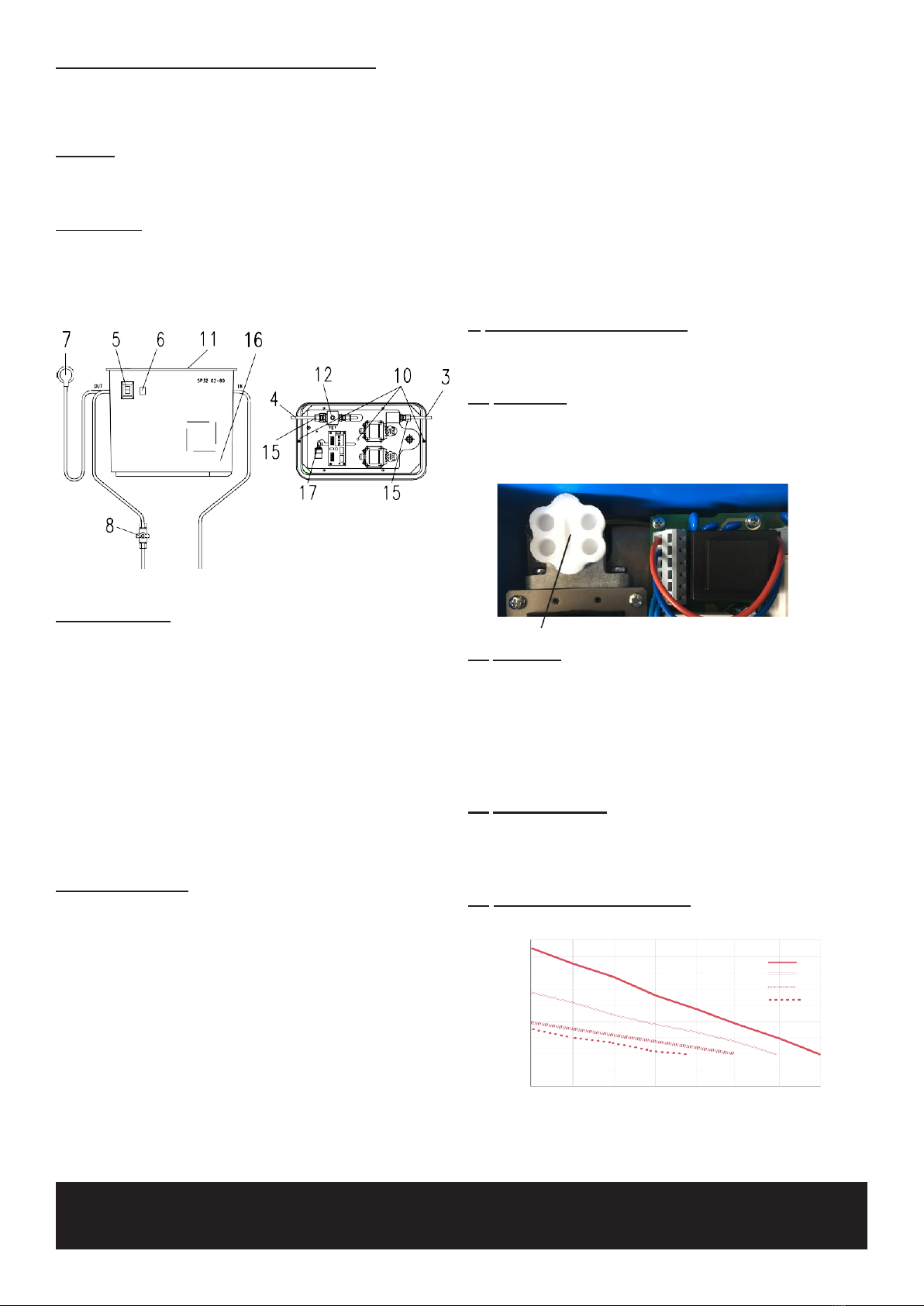

13. Courbes de performances:

90

80

70

60

50

40

30

20

10

0

0 1 2 3 4 5 6 7

Hauteur d’aspiration [m]

Perte de charge: pour 10 m horizontalement calculer une perte

équivalente à 1 m vertical soit 0,1bar.