5

4: PIPING

General

NOTE: All plumbing work must be performed by a

qualied technician. Always follow all local, state and

provincial codes.

A proper installation requires a pressure relief valve, a ¼"

female N.P.T. threaded tting (found on tank tee) for the

pressure sensor, and properly sized pipe. Piping should

be no smaller than the pump discharge and/or suction

connections. Piping should be kept as short as possible.

Avoid the use of unnecessary ttings to minimize friction

losses.

Some pump and motor combinations

supplied with this system can create over

200 PSI. Select pipe and ttings accordingly

per your pipe suppliers’ recommendation. Consult local

codes for piping requirements in your area.

All joints must be airtight. Use Teon tape or another

type of pipe sealant to seal threaded connections. Please

be careful when using thread sealant as any excess that

gets inside the pipe may plug the pressure sensor.

Galvanized ttings or pipe should never be connected

directly to the stainless steel discharge head or casing

as galvanic corrosion may occur. Barb type connectors

should always be double clamped.

Pressure Tank, Pressure Relief Valve and

Discharge Piping

The standard Hydro-Pro tanks have a pre-charge of 38

PSI. You may set the tank pre-charge anywhere between

this value and 10 PSI below the system operating

pressure. Use the higher tank pre-charge setting if the

system drifts over 5 PSI at a constant ow rate. Use

only “pre-charged” tanks on this system. Do not use

galvanized tanks. Select an area that is always above 34º

F (1.1º C) in which to install the tank and pressure relief

valve. If this is an area where a water leak or pressure

relief valve blow-off may damage property, connect a

drain line to the pressure relief valve. Run the drain line

from the pressure relief valve to a suitable drain or to

an area where water will not damage property. Use the

supplied tank tee to connect the discharge pipe to the

pressure tank and house plumbing. It is allowable to

pump to multiple locations.

Maximum working pressure of most Hy-

droPro tanks is 125 psi. Check the tank

label or instruction manual to verify data.

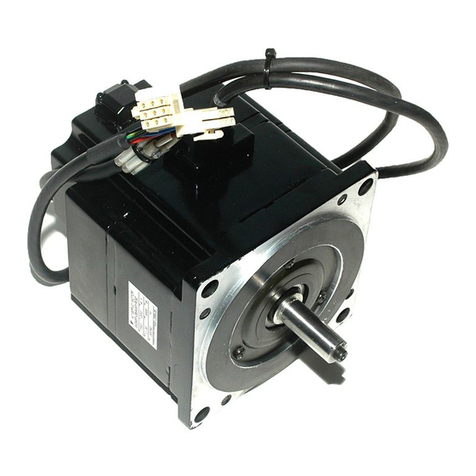

Installing the Pump

WARNING: Risk of electric

shock - This pump system has

not been investigated for use

in swimming pool areas.

Plumb suction and discharge of pump into

piping. Locate the pump as near liquid

4: PIPING

source as possible. When pumping out of an atmospheric

tank locate the pump below the level of the liquid in the

tank. All piping must be supported independently of the

pump. Be sure that suction and discharge piping are in

line with the suction and discharge of the pump. Install

a check valve between the discharge of the pump and

the pressure sensor and tank. For additional information

refer to Installation, Operation and Maintenance

Instructions supplied with the pump.

Installing the Pressure Sensor

Install the pressure sensor in the tank tee provided with

the unit. The pressure sensor cable supplied with the

controller is 120 inches long. Locate the controller so

there will be enough cable to properly install the pressure

sensor.

Do not install any shut-off valves, lters or

ow/pressure control devices (except for

a check valve) between the pressure sen-

sor and the discharge of the pump as this could create a

hazardous situation.

Use ONLY the pressure sensor provided with the unit.

Install the pressure sensor into one of the ¼" holes on the

tank tee provided in the kit. Install the pressure sensor

vertically to avoid accumulation of debris in the sensor

port. Do not install the tank tee with the ¼" holes facing

down. Align the connector on the end of the pressure

sensor cable with the mating connector on the pressure

sensor and push it on. The tab will lock it in place.

Prevent water from following the cable and entering

sensor connector by creating a “drip loop” in the cable.

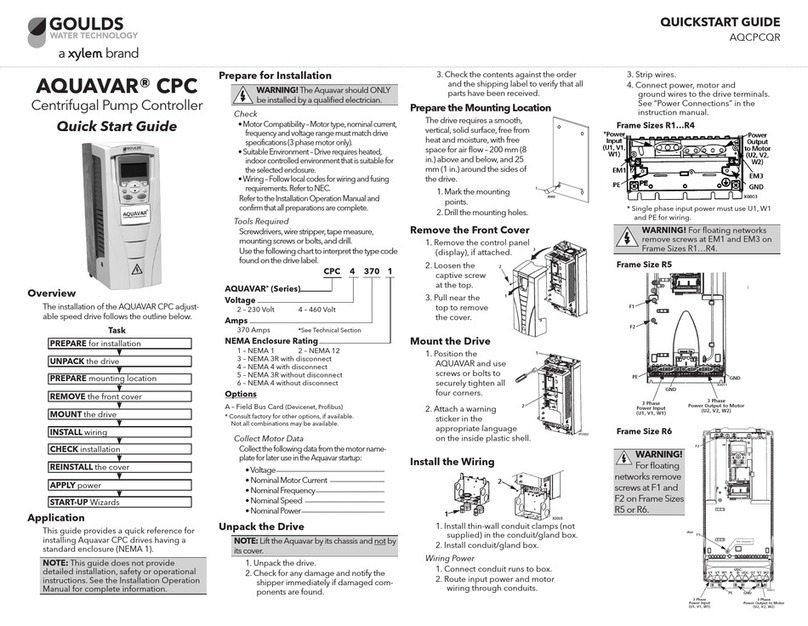

5: MOUNTING THE CONTROLLER

General

Mount the controller in a well ventilated, shaded area

using the supplied mounting kit. The controller must be

mounted vertically. Be sure to leave 8 inches of free air

space on every side of the unit. The controller must be

in an area with an ambient between 34º F (1.1º C) and

104º F (40º C). Model 2AB2 will automatically decrease

(derate) the maximum output current of the drive (6.9A)

if the ambient temperature exceeds 104º F

(40º C). The maximum output current of the drive will

be decreased by 0.069A for every degree Fahrenheit

above 104º F, or -1%/º F. The maximum output current

of the drive will be decreased by 0.12A for every degree

Celsius above 40º C, or -1.75%/º C. Model 1AB2

does not require ambient derating and will maintain

a maximum output current of 4.2A in high ambient

temperatures. If installation is more than 3300 feet above

sea level, drive output should also be derated by 2% per

1000 feet above 3300 feet.

NOTE: Do not block the heat sink (ns) and do not

set anything on the units.

5: MOUNTING THE CONTROLLER