Version Februar 2012 DE 13

Bedienungsanleitung HÜRNER HWT 400–C

HÜRNER Schweißtechnik GmbH

Nieder-Ohmener Str. 26

35325 Mücke,

Deutschland

Versorgung nicht korrekt sein, erscheint die Meldung „Fehler Spannungs-

versorgung“. Das Drehfeld kann mit Hilfe des eingebauten Phasenwenders

im Anschlussstecker gedreht werden. Zwei der Kontaktstifte im Stecker sind

auf einen grauen Drehteller gesetzt. Mit einem Schlitzschraubendreher ist

möglich, den Teller zu drehen, wodurch die Position der beiden Kontakt-

stifte vertauscht wird, was wiederum das Drehfeld ändert.

1. CEE-Dose 16 A

2. CEE-Stecker 16 A mit eingebautem Phasenwender

3. Kontaktbuchse für Phase 3 (L3)

4. Kontaktbuchse für Nullleiter (bei HWT 400-C nicht

benötigt)

5. Kontaktbuchse für Erdung (PE); etwas dicker als die

übrigen Kontaktbuchsen

6. Kontaktbuchse für Phase 1 (L1)

7. Kontaktbuchse für Phase 2 (L2)

8. Kontaktstift für Phase 3 (L3)

9. Kontaktstift für Nullleiter (bei HWT 400-C nicht

benötigt)

10.Kontaktstift für Erdung (PE); etwas dicker als die

übrigen Kontaktstifte

11.Kontaktstift für Phase 1 (L1)

12.Kontaktstift für Phase 2 (L2)

3.3 Übersicht über die Bedienungsabläufe

Der Schweißvorgang wird vom Schweißer wie folgt durchgeführt. Die

einzelnen Schritte sind im Detail in Abschn. 5 erläutert.

• Die für die geplante Schweißung erforderlichen Grundspannwerk-

zeuge (gerade oder Winkelverbindung, T-, Kreuz- oder Y-Stück) sind

auszuwählen und zu montieren und bei einer Winkelschweißung im

richtigen Winkel auszurichten.

• Falls Rohre mit kleinerem Außendurchmesser als das Maximalmaß

der Spannwerkzeuge zu verschweißen sind, sind die Reduzierungen

nötig, die für diesen Durchmesser vorgesehen sind. Die einzelnen

Reduziereinsätze des passenden Satzes sind mit den mitgelieferten

Schrauben in den Grundspannwerkzeuge zu befestigen.

• Am Touchscreen lassen sich die Kenndaten (Rohrmaterial, -durchmes-

ser etc.) und dann Angaben zur Kommission, ausführenden Firma etc.

von der letzten Schweißung übernehmen oder neu eingegeben.

• Die Werkstücke werden in die Spannwerkzeuge eingespannt, an den

Hobelscheiben mittig ausgerichtet und plan gehobelt.

• Der Rohrversatz wird kontrolliert.

• Bei Schweißungen mit großem Durchmesser wird ggf. der (optionale)

Zusatzzylinder an den Grundspannwerkzeugen montiert.

• Falls im Kongurationsmenü erlaubt, können Schweißzeiten und

-drücke manuell festgelegt werden.

• Der Schweißvorgang mit halb- oder vollautomatischer Anwärmphase,

je nach Konguration, danach vollautomatisch, wird gestartet und

überwacht, um auf Hinweise und Aufforderungen zu reagieren.

• Die Naht wird visuell kontrolliert, ggf. Etiketten ausgedruckt, nach

der Abkühlzeit der Zusatzzylinders abgenommen, die

Werkstücke aus den Grundspannwerkzeugen genommen

und die Schlitten aufgefahren.

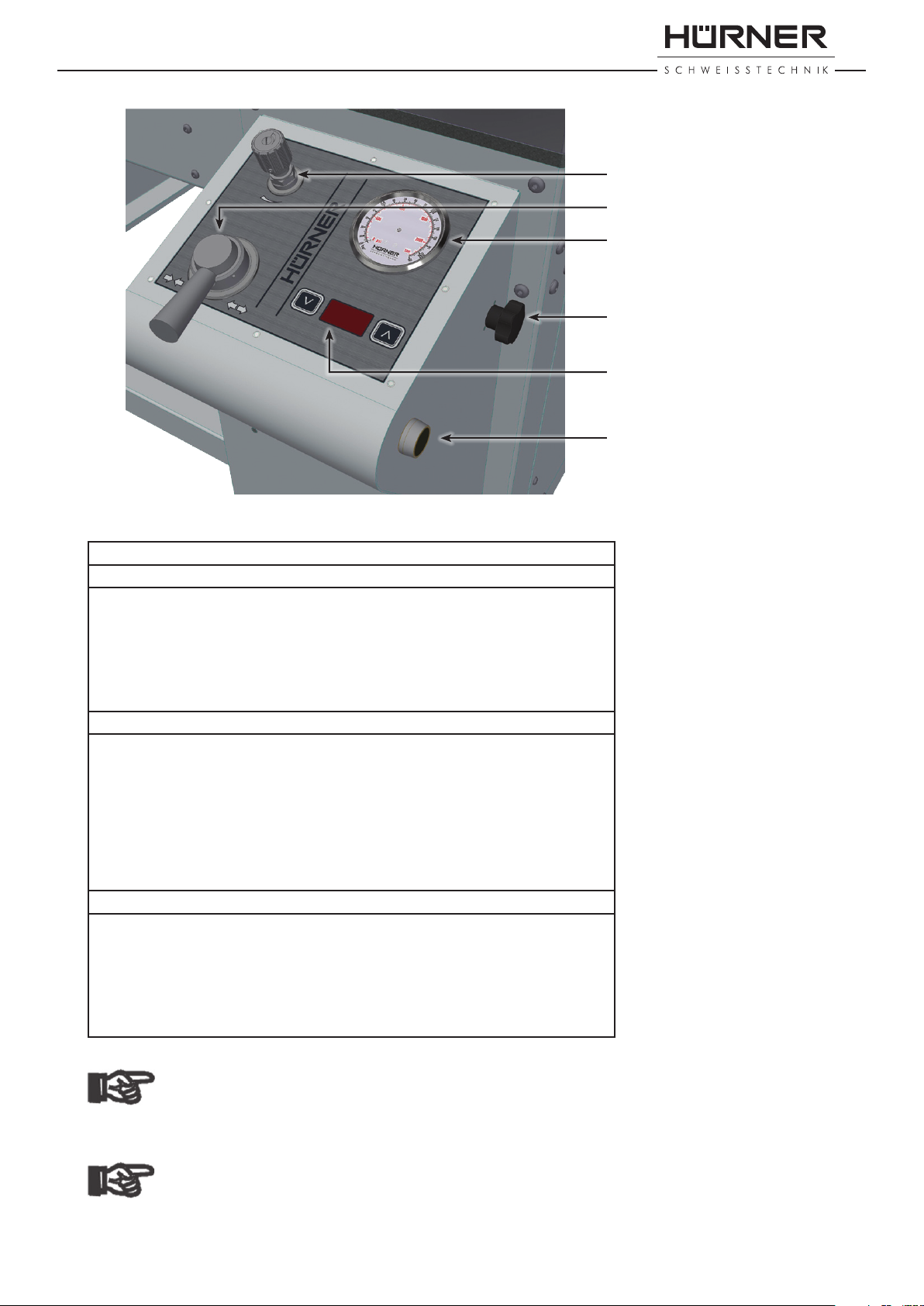

4 Inbetriebnahme und Konguration

4.1 Inbetriebnahme und Einschalten

Wichtig

Vor der Inbetriebnahme der Steuereinheit muss der

Ölstand der Hydraulik überprüft und ggf. mit Hyd-

rauliköl HF-E 15 aufgefüllt werden.

Technikfach (rechte Seite

beim Blick von vor der Ma-

schine) mit dem Hydraulik-

aggregat, inclusive Peilstab

und Nachfüllstutzen

Version Januar 2020

10 DE Bedienungsanleitung HÜRNER HWT 400–M

HÜRNER Schweisstechnik GmbH

Nieder-Ohmener Str. 26

35325 Mücke,

Deutschland

schlussmerkmale zu beachten sind. Berücksichtigen Sie außerdem

das Foto sowie seine Legende auf der nächsten Seite und die

folgenden Erläuterungen.

Vorsicht

Nur eine Elektrofachkraft, niemand sonst darf die unten beschrie-

benen Prüfungen und Arbeiten an der Spannungsversorgung

vornehmen.

Vor Inbetriebnahme der Maschine ist der der Netzanschluss zu prüfen.

Zwischen zwei Phasen (L1‑L2, L2‑L3, L1‑L3) muss jeweils eine Spannung von

400 V AC ± 10 % anliegen. Sollte an der Anschlussdose auch ein Nulllei-

ter (N) angeschlossen sein, muss zwischen einer der drei Phasen und dem

Nullleiter eine Spannung von 230 V AC anliegen. Die Messungen können

mit einem handelsüblichen Spannungsmessgerät für Wechselspannung

gemessen werden.

Sollten angeschlossene Geräte wie die HWT 400–M mit einem Motor aus-

gestattet sein, der mit 3-phasigem Wechselstrom betrieben werden muss,

muss das Drehfeld der Maschine richtig sein. Sollte beim Einschalten einer

der Werte der Versorgung nicht korrekt sein, kann das Drehfeld mit Hilfe

des eingebauten Phasenwenders im Anschlussstecker gedreht werden. Zwei

der Kontaktstifte im Stecker sind auf einen grauen Drehteller gesetzt. Mit

einem Schlitzschraubendreher ist möglich, den Teller zu drehen, wodurch

die Position der beiden Kontaktstifte vertauscht wird, was wiederum das

Drehfeld ändert.

3.3 Übersicht über die Bedienungsabläufe

Der Schweißvorgang wird vom Schweißer wie folgt durchgeführt. Die

einzelnen Schritte sind im Detail in Abschn. 4 erläutert.

• Die für die geplante Schweißung erforderlichen Grundspannwerkzeu-

ge (gerade oder Winkelverbindung, T‑, Kreuzstück oder Y‑Abzweig)

sind auszuwählen und zu montieren und bei einer Winkelschweißung

im richtigen Winkel auszurichten (vgl. Näheres in Abschn. 3.4, zu T‑,

Kreustücken und Y‑Abzweigen auch Abschn. 5.1, 5.2).

• Falls Rohre mit kleinerem Außendurchmesser als das Maximalmaß

der Spannwerkzeuge zu verschweißen sind, sind die Reduzierungen

nötig, die für diesen Durchmesser vorgesehen sind. Die einzelnen

Reduziereinsätze des passenden Satzes sind mit den mitgelieferten

Schrauben in den Grundspannwerkzeuge zu befestigen.

• Die Werkstücke werden in die Spannwerkzeuge eingespannt, an den

Hobelscheiben mittig ausgerichtet und plan gehobelt.

• Der Rohrversatz wird kontrolliert.

• Bei Schweißungen mit großem Durchmesser wird ggf. der (optionale)

Zusatzzylinder an den Grundspannwerkzeugen montiert.

• Die Naht wird visuell kontrolliert, ggf. Etiketten ausgedruckt, nach der

Abkühlzeit der Zusatzzylinders abgenommen, die Werkstücke aus den

Grundspannwerkzeugen genommen und die Schlitten aufgefahren.

1. CEE-Dose 16 A

2. CEE-Stecker 16 A mit eingebautem Phasenwender

3. Kontaktbuchse für Phase 3 (L3)

4. Kontaktbuchse für Nullleiter (bei HWT 400–M nicht

benötigt)

5. Kontaktbuchse für Erdung (PE); etwas dicker als die

übrigen Kontaktbuchsen

6. Kontaktbuchse für Phase 1 (L1)

7. Kontaktbuchse für Phase 2 (L2)

8. Kontaktstift für Phase 3 (L3)

9. Kontaktstift für Nullleiter (bei HWT 400–M nicht

benötigt)

10.Kontaktstift für Erdung (PE); etwas dicker als die

übrigen Kontaktstifte

11.Kontaktstift für Phase 1 (L1)

12.Kontaktstift für Phase 2 (L2)