7

ROSSI GEARMOTORS

UT.D 123 rev. 3

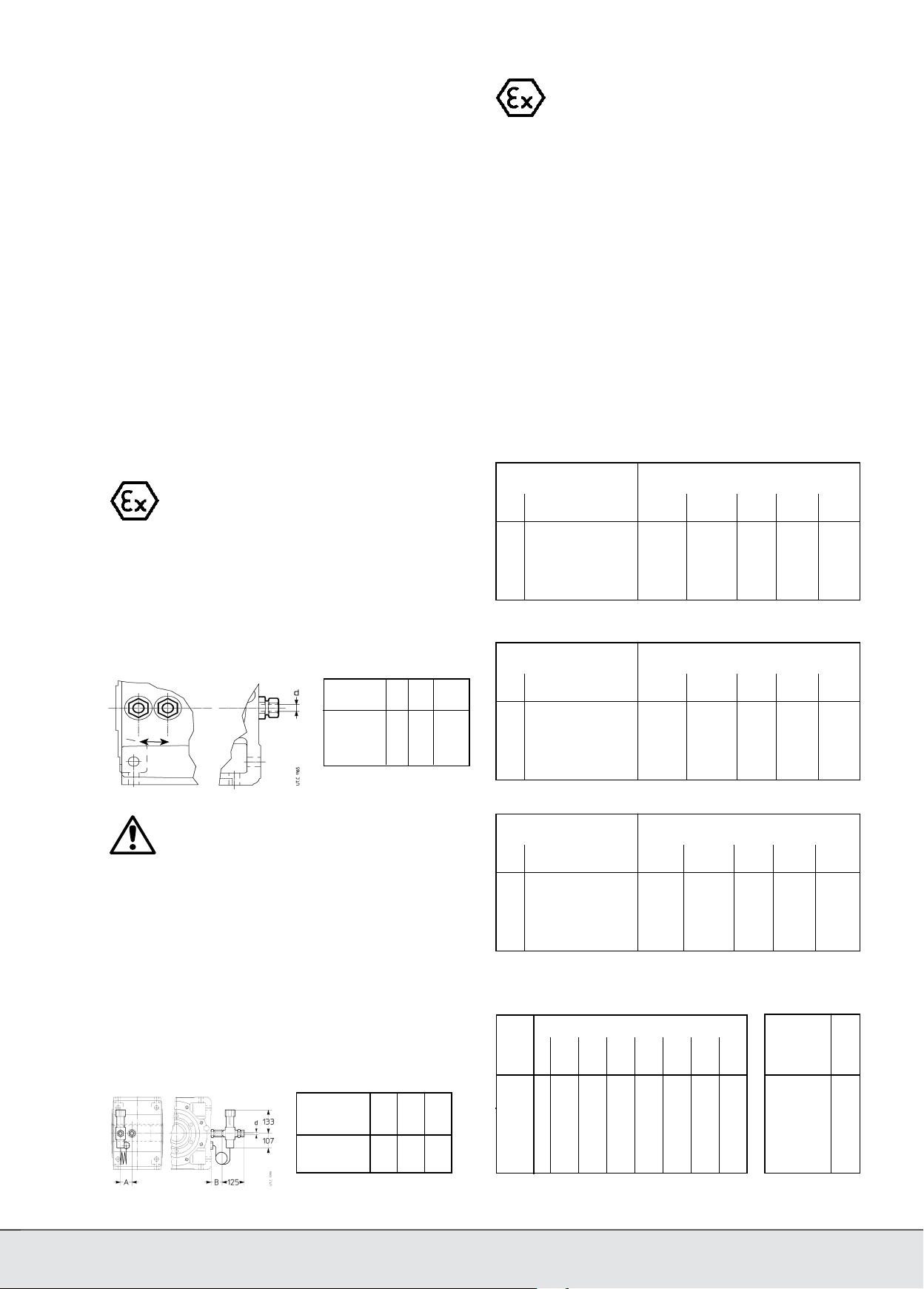

grand. 63, 64

grand. 32

grand. 50

grand. 80, 81

grand. 160, 161

grand. 125, 126

grand. 200

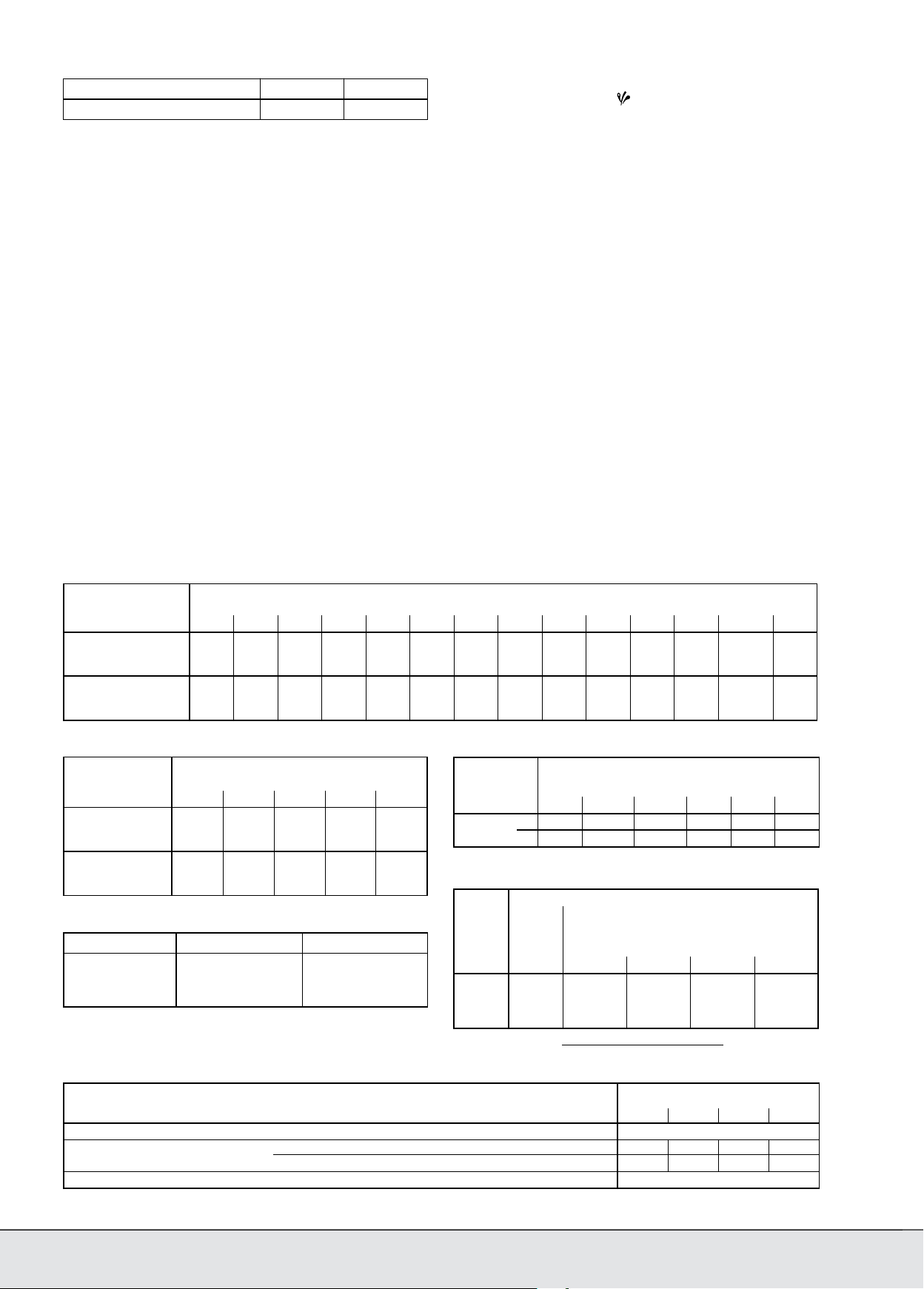

Tabella 4.

P

tNper riduttori e motoriduttori (cat. A04)

7 10 13 16 20 25 32 40 50 63

grand. 40

7 10 13 16 20 25 32 40 50 63 7 10 13 16 20 25 32 40 50 63

7 10 13 16 20 25 32 40 50 63

n

vite

2)

min-1

u

vite

1 400 4,15 3,59 3,04 2,82 2,58 2,1 1,83 1,66 1,49 1,32

1 120

3,82 3,28 2,76 2,54 2,34 1,82 1,65 1,5 1,35 –

900

3,51 2,99 2,51 2,31 2,11 1,65 1,49 1,36 1,23 –

710

3,17 2,7 2,27 2,09 1,91 1,49 1,35 1,23 1,11 –

560

2,89 2,46 2,06 1,89 1,75 1,36 1,22 1,13 – –

450

2,67 2,28 1,9 1,75 1,61 1,24 1,13 1,05 – –

355

2,47 2,09 1,73 1,6 1,49 1,14 1,04 – – –

280

2,31 1,94 1,61 1,49 – 1,06 0,96 – – –

224

2,11 1,8 1,5 – – 0,99 – – – –

180

1,98 1,69 1,4 – – – – – – –

140

1,8 – – – – – – – – –

112

– – – – – – – – – –

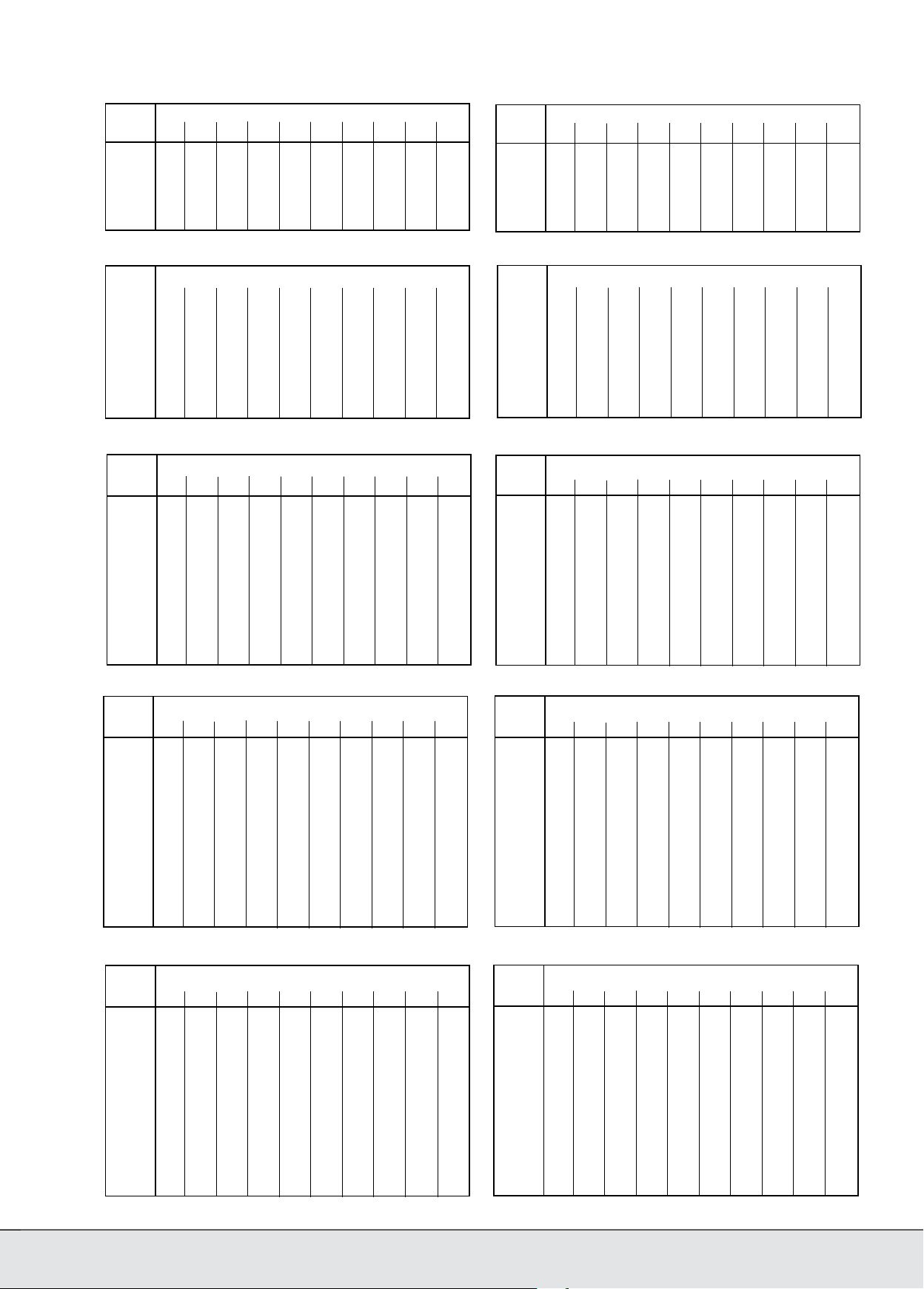

7 10 13 16 20 25 32 40 50 63

7 10 13 16 20 25 32 40 50 63 7 10 13 16 20 25 32 40 50 63

7 10 13 16 20 25 32 40 50 63

grand. 250

1 400

– – – 48,5 41,2 39,4 35,5 27,3 25,7 23,2

1 120

– – – 42,2 36 34 30,2 23,8 22,1 19,7

900

– – – 36,8 31 29,6 25,9 20,4 18,9 16,8

710

– – – 31,2 26,4 25 22,2 17,3 16 14,4

560

– – – 26,9 22,8 21,4 18,8 14,9 13,6 12,2

450

– – – 23,4 19,7 18,6 16,3 12,8 11,8 10,6

355

– – – 20,2 17 15,9 14 11 10,1 9,1

280

– – – 17,7 14,9 14 12,3 9,6 8,9 8

224

– – – 15,8 13,1 12,4 11 8,5 7,9 7,2

180

– – – 14,2 11,8 11,1 9,8 7,7 7,1 6,4

140

– – – 12,5 10,3 9,8 – 6,7 6,2 –

112

– – – 11 9,1 8,6 -– 5,9 5,6 –

90

1)

– – – 9,9 8,3 7,8 – 5,4 5 –

1 400

– – 33,1 31,3 27 25,1 19,4 17,7 16,2 14,5

1 120

– – 28,6 26,9 23,2 21,5 16,7 15 13,9 12,3

900

– – 24,7 23,1 20 18,3 14,5 12,8 11,7 10,5

710

– – 21,2 19,9 17 15,7 12,2 10,9 10 8,9

560

– – 18,2 17 14,5 13,4 10,4 9,3 8,5 7,6

450

– – 15,8 14,7 12,6 11,6 9 8 7,3 6,5

355

– – 13,7 12,7 10,8 10 7,7 6,9 6,3 5,7

280

– – 12 11,2 9,5 8,8 6,8 6,1 5,6 –

224

– – 10,7 10 8,5 7,8 6 5,4 5 –

180

– – 9,6 9 7,6 7 5,4 4,85 4,52 –

140

– – 8,4 7,8 6,6 6,1 4,74 4,25 3,93 –

112

– – 7,5 7,1 5,9 5,5 4,17 3,83 – –

90

1)

– – 6,8 6,3 5,3 4,93 3,79 3,46 – –

1 400 – 15,2 14 12,2 11,2 10,4 8 7,1 6,6 5,9

1 120

– 13,1 11,9 10,3 9,5 8,8 6,7 6 5,6 –

900

– 11,3 10,2 8,9 8,1 7,5 5,8 5,1 4,76 –

710

– 9,6 8,7 7,5 6,9 6,4 4,89 4,36 4,03 –

560

– 8,3 7,4 6,4 5,8 5,4 4,17 3,7 3,44 –

450

– 7,2 6,4 5,6 5,1 4,7 3,6 3,21 2,99 –

355

– 6,2 5,6 4,81 4,4 4,11 3,12 2,81 – –

280

– 5,5 4,99 4,27 3,92 3,64 2,77 2,49 – –

224

– 4,91 4,46 3,81 3,49 3,24 2,48 2,23 – –

180

– 4,42 3,98 3,4 3,11 – 2,21 2,01 – –

140

– 3,9 3,51 3,01 2,75 – 1,97 – – –

112

– 3,48 3,14 2,68 – – 1,75 – – –

90

1)

– 3,14 2,85 – – – – – – –

1 400 – 23,4 21,8 18,9 17,4 16,1 12,5 11,4 10,3 9,3

1 120

– 20,2 18,9 16,3 14,9 13,8 10,8 9,7 8,7 7,8

900

– 17,4 16,1 13,9 12,7 11,8 9,1 8,3 7,5 6,7

710

– 15 13,8 11,8 10,8 10 7,7 7 6,3 5,7

560

– 12,8 11,8 10,1 9,2 8,5 6,6 6 5,44 4,82

450

– 11,1 10,2 8,7 8 7,4 5,7 5,1 4,67 4,17

355

– 9,6 8,8 7,5 6,9 6,4 4,81 4,44 4,05 3,65

280

– 8,5 7,8 6,7 6,1 5,6 4,32 3,94 3,6 –

224

– 7,6 7 5,9 5,4 5 3,86 3,51 3,23 –

180

– 6,9 6,3 5,4 4,86 4,49 3,48 3,16 2,89 –

140

– 6 5,5 4,63 4,26 – 3,02 2,78 2,32 –

112

– 5,4 4,92 4,16 3,81 – 2,71 2,5 – –

90

1)

– 4,81 4,42 3,74 3,43 – 2,46 2,25 – –

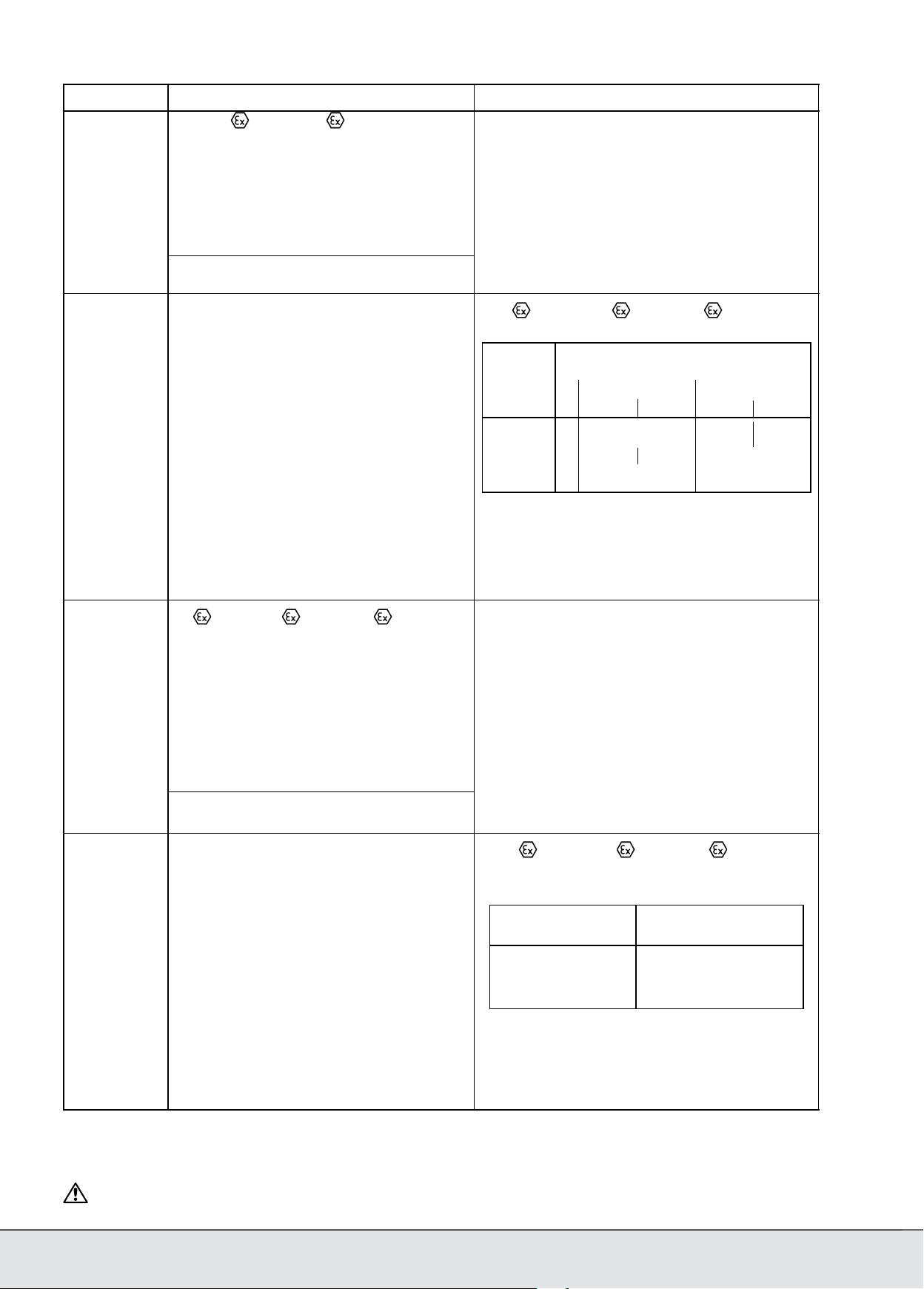

1 400 1,14 0,93 0,84 0,77 0,6 0,55 0,49 – – –

1 120

1,04 0,84 0,76 0,69 0,55 0,49 0,45 – – –

900

0,94 0,76 0,7 0,64 0,5 0,46 – – – –

710

0,87 0,7 0,63 0,58 0,45 0,41 – – – –

560

0,8 0,64 – – 0,41 – – – – –

450

– – – – 0,38 – – – – –

1 400 1,72 1,4 1,29 1,18 0,92 0,84 0,76 0,68 – –

1 120

1,58 1,28 1,16 1,06 0,83 0,76 0,68 0,62 – –

900

1,43 1,16 1,05 0,96 0,75 0,69 0,63 – – –

710

1,31 1,05 0,96 0,88 0,69 0,63 0,57 – – –

560

1,2 0,96 0,88 0,81 0,63 0,58 – – – –

450

1,1 0,89 0,82 0,75 0,58 0,54 – – – –

355

1,01 0,81 – – 0,53 – – – – –

280

– – – – 0,5 – – – – –

1 400 2,73 2,34 1,97 1,81 1,67 1,3 1,17 1,08 0,96 –

1 120

2,49 2,13 1,79 1,64 1,5 1,17 1,06 0,97 – –

900

2,28 1,93 1,62 1,48 1,37 1,06 0,95 0,88 – –

710

2,07 1,75 1,46 1,34 1,24 0,96 0,87 – – –

560

1,9 1,61 1,34 1,23 – 0,88 0,8 – – –

450

1,76 1,48 1,24 1,14 – 0,82 – – – –

355

1,62 1,37 1,13 1,04 – 0,74 – – – –

280

1,51 1,27 1,06 – – – – – – –

1) Per

n

vite 90 min-1, interpellarci.

2) Per velocità

n

xcomprese tra due valori tabulati (

n

sup,

n

inf), adottare il valore inferiore più vicino oppure interpolare:

P

tN-nx =(

P

tN-n sup-

P

tN-n inf)·(

n

x-

n

inf)/(

n

sup-

n

inf)+

P

tN-n inf

7 10 13 16 20 25 32 40 50 63

1 400 0,82 0,67 – – 0,44 – – – – –

1 120

– 0,61 – – 0,4 – – – – –

900

– – – – – – – – – –

710

– – – – – – – – – –

560

– – – – – – – – – –

450

– – – – – – – – – –

n

vite

2)

min-1

u

vite

n

vite

2)

min-1

u

vite

n

vite 2)

min-1

u

vite

n

vite

2)

min-1

u

vite

n

vite

2)

min-1

u

vite

n

vite

2)

min-1

u

vite

grand. 100

7 10 13 16 20 25 32 40 50 63

1 400 – 9,8 8,5 7,8 7,2 5,7 5,1 – – –

1 120

– 8,5 7,3 6,6 6,2 4,84 4,32 – – –

900

– 7,2 6,2 5,6 5,3 4,12 3,67 3,4 – –

710

– 6,2 5,3 4,8 4,45 3,5 3,11 2,87 – –

560

– 5,3 4,49 4,08 3,79 2,97 2,64 2,44 – –

450

– 4,59 3,9 3,54 3,3 2,56 2,3 – – –

355

– 4,02 3,41 3,09 2,89 2,24 2,01 – – –

280

– 3,55 3,01 2,76 2,57 1,99 1,79 – – –

224

– 3,18 2,69 2,44 – 1,78 1,59 – – –

180

– 2,88 2,42 2,21 – 1,6 – – – –

140

– 2,52 2,12 – – 1,4 – – – –

112

– 2,25 1,9 – – – – – – –

n

vite

2)

min-1

u

vite

n

vite

2)

min-1

u

vite

n

vite 2)

min-1

u

vite