Helvi PANTHER 152 User manual

MANUALE DI ISTRUZIONI

INSTRUCTIONS MANUAL

MANUEL D’INSTRUCTIONS ET D’ENTRETIEN

MANUAL DE USO Y MANUTENCIÓN

BETRIEBSANLEITUNG

LEGGETE LE ISTRUZIONI PRIMA DI INSTALLARE, UTILIZZARE O RIPARARE QUESTO IMPIANTO.

CONSERVATE QUESTO MANUALE.

PLEASE READ THESE INSTRUCTIONS BEFORE INSTALLING, OPERATING, OR SERVICING THIS

PRODUCT. DO NOT DISTROY THIS MANUAL.

LIRE CES INSTRUCTIONS AVANT L’INSTALLATION, L’UTILISATION OU LA REPARATION DE CET

APPAREIL. NE PAS JETER LE PRÉSENT MANUEL.

LEAN LAS INSTRUCCIONES ANTES DE INSTALAR, UTILIZAR O REPARAR ESTOS APARATOS.

CONSERVEN ESTE MANUAL.

LESEN SIE DIESE ANLEITUNG VOR DER INSTALLATION, DEM BETRIEB ODER

DER WARTUNG DIESES PRODUKTS. NICHT ZERSTÖREN SIE DIESES HANDBUCH.

77610379

SALDATRICI A FILO

MIG WELDING POWER SOURCES

POSTE DE SOUDAGE À FIL

SOLDADORAS DE ALAMBRE

MIG MAG SCHWEISSGERÄTE

SMALTIMENTO DI APPARECCHI DA ROTTAMARE DA PARTE DI PRIVATI NELL’UNIONE EUROPEA

Questo simbolo che appare sul prodotto o sulla confezione indica che il prodotto non deve essere smaltito assieme agli altri rifiuti domesti-

ci. Gli utenti devono provvedere allo smaltimento delle apparecchiature da rottamare portandole al luogo di raccolta indicato per il riciclag-

gio delle apparecchiature elettriche ed elettroniche. La raccolta ed il riciclaggio separati delle apparecchiature da rottamare in fase di smal-

timento favoriscono la conservazione delle risorse naturali e garantiscono che tali apparecchiature vengano rottamate nel rispetto dell’am-

biente e della tutela della salute. Per ulteriori informazioni sui punti di raccolta delle apparecchiature da rottamare, contattare il proprio comu-

ne di residenza, il servizio di smaltimento dei rifiuti locale o il negozio presso il quale è stato acquistato il prodotto.

DISPOSAL OF WASTE EQUIPMENT BY USERS IN PRIVATE HOUSEHOLDS IN THE EUROPEAN UNION

This symbol on the product or on its packaging indicates that this product must not be disposed of with your other household waste. Instead,

it is yr responsibility to dispose of yr waste equipment by handing it over to a designated collection point for the recycling of waste electri-

cal and electronic equipment. The separate collection and recycling of yr waste equipment at the time of disposal will help to conserve natu-

ral resources and ensure that it is recycled in a manner that protects human health and the environment. For more information about where

you can drop off yr waste equipment for recycling, please contact yr local city office, yr household waste disposal service or the shop where

you purchased the product.

EVACUATION DES ÉQUIPEMENTS USAGÉS PAR LES UTILISATEURS DANS LES FOYERS PRIVÉS AU

SEIN DE L’UNION EUROPÉENNE

La présence de ce symbole sur le produit ou sur son emballage indique que vous ne pouvez pas vous débarrasser de ce produit de la même

façon que vos déchets courants. Au contraire, vous êtes responsable de l’évacuation de vos équipements usagés et à cet effet, vous êtes tenu

de les remettre à un point de collecte agréé pour le recyclage des équipements électriques et électroniques usagés. Le tri, l’évacuation et le

recyclage séparés de vos équipements usagés permettent de préserver les ressources naturelles et de s’assurer que ces équipements sont recy-

clés dans le respect de la santé humaine et de l’environnement. Pour plus d’informations sur les lieux de collecte des équipements usagés,

veuillez contacter votre mairie, votre service de traitement des déchets ménagers ou le magasin où vous avez acheté le produit.

ENTSORGUNG VON ELEKTROGERÄTEN DURCH BENUTZER IN PRIVATEN HAUSHALTEN IN DER EU

Dieses Symbol auf dem Produkt oder dessen Verpackung gibt an, dass das Produkt nicht zusammen mit dem Restmüll entsorgt werden darf.

Es obliegt daher Ihrer Verantwortung, das Gerät an einer entsprechenden Stelle für die Entsorgung oder Wiederverwertung von

Elektrogeräten aller Art abzugeben (z.B. ein Wertstoffhof). Die separate Sammlung und das Recyceln Ihrer alten Elektrogeräte zum

Zeitpunkt ihrer Entsorgung trägt zum Schutz der Umwelt bei und gewährleistet, dass sie auf eine Art und Weise recycelt werden, die keine

Gefährdung für die Gesundheit des Menschen und der Umwelt darstellt. Weitere Informationen darüber, wo Sie alte Elektrogeräte zum

Recyceln abgeben können, erhalten Sie bei den örtlichen Behörden, Wertstoffhöfen oder dort, wo Sie das Gerät erworben haben.

ELIMINACIÓN DE RESIDUOS DE APARATOS ELÉCTRICOS Y ELECTRÓNICOS POR PARTE DE

USUARIOS DOMÉSTICOS EN LA UNIÓN EUROPEA

Este símbolo en el producto o en el embalaje indica que no se puede desechar el producto junto con los residuos domésticos. Por el contra-

rio, si debe eliminar este tipo de residuo, es responsabilidad de usuario entregarlo en un punto de recolección designado de reciclado de apa-

ratos electrónicos y eléctricos. El reciclaje y la recolección por separado de estos residuos en el momento de la eliminación ayudarán a pre-

servar recursos naturales y a garantizar que el reciclaje proteja la salud y el medio ambiente. Si desea información adicional sobre los luga-

res donde puede dejar estos residuos para su reciclado, póngase en contacto con las autoridades locales de su ciudad, con el servicio de

gestión de residuos domésticos o con la tienda donde adquirió el producto.

DESCARTE DE EQUIPAMENTOS POR USUÁRIOS EM RESIDÊNCIAS DA UNIÃO EUROPEIA

Este símbolo no produto ou na embalagem indica que o produto não pode ser descartado junto com o lixo doméstico. No entanto, é sua respon-

sabilidade levar os equipamentos a serem descartados a um ponto de colecta designado para a reciclagem de equipamentos eletro-eletrônicos.

A colecta separada e a reciclagem dos equipamentos no momento do descarte ajudam na conservação dos recursos naturais e garantem que os

equipamentos serão reciclados de forma a proteger a saúde das pessoas e o meio ambiente. Para obter mais informações sobre onde descartar

equipamentos para reciclagem, entre em contacto com o escritório local de sua cidade, o serviço de limpeza pública de seu bairro ou a loja em

que adquiriu o produto.

5

IT

sgrassate con solventi.

• Prestate la massima attenzione nella salda-

tura di materiali che possano contenere uno

o più di questi componenti:

• Antimonio - Berilio - Cobalto - Magnesio -

Selenio - Arsenico - Cadmio - Rame - Mer-

curio - Argento - Bario - Cromo - Piombo

- Nickel - Vanadio

• Prima di saldare allontanate dal luogo di sal-

datura tutti i solventi contenenti cloro. Alcuni

solventi a base di cloro si decompongono se

esposti a radiazioni ultraviolette formando così

gas fosgene (gas nervino).

PREVENZIONE DI INCENDIO

Scorie incandescenti, scintille e l’ar-

co elettrico possono causare incendi ed

esplosioni.

• Tenete a portata di mano un estintore di

adeguate dimensioni e caratteristiche assi-

curandovi periodicamente che sia in stato di

efficienza;

• Rimuovete dalla zona di saldatura e dal-

le sue vicinanze ogni tipo di materiale in-

fiammabile. Il materiale che non può essere

spostato deve essere protetto con adeguate

coperture ignifughe;

• Ventilate gli ambienti in modo adeguato.

Mantenete un sufficiente ricircolo di aria per

prevenire accumulo di gas tossici o esplosivi;

• Non saldate recipienti contenenti materiale

combustibile (anche se svuotati) o in pressione;

• Alla fine della saldatura verificate che non si-

ano rimasti materiali incandescenti o fiamme;

• Il soffitto, il pavimento e le pareti della zona

di saldatura devono essere antincendio;

SHOCK ELETTRICO

ATTENZIONE: LO SHOCK ELETTRICO

PUO’ ESSERE MORTALE!

• In ogni luogo di lavoro deve essere presen-

te una persona qualificata in cure di Primo

Soccorso. Sempre, se c’è il sospetto di shock

elettrico e l’incidentato è incosciente, non

toccatelo se è ancora in contatto con dei co-

mandi. Togliete l’alimentazione alla macchi-

na e ricorrete alle pratiche di Primo Soccor-

so. Per allontanare i cavi dall’infortunato può

essere usato, se necessario, legno asciutto o

altro materiale isolante.

• Indossate guanti ed indumenti di protezione

asciutti; isolate il corpo dal pezzo in lavora-

zione e da altre parti del circuito di saldatura.

• Controllate che la linea di alimentazione sia

provvista della fase di terra.

• Non toccate parti sotto tensione.

Precauzioni elettriche:

• Riparate o sostituite i componenti usurati o

danneggiati.

• Prestate particolare attenzione nel caso la-

voriate in luoghi umidi.

• Installate ed eseguite la manutenzione della

INTRODUZIONE

Assicuratevi che questo manuale venga letto e

capito sia dall’operatore sia dal personale tecnico

addetto alla manutenzione.

SICUREZZA PERSONALE

Se le norme di sicurezza e di utilizzo non vengono

osservate attentamente, le operazioni di saldatura

possono risultare pericolose non solo per l’opera-

tore, ma anche per le persone che si trovano nelle

vicinanze del luogo di saldatura.

Il processo di saldatura produce raggi

ultra violetti ed infrarossi che possono

danneggiare gli occhi e bruciare la pelle

se questi non vengono adeguatamente

protetti.

• Gli operatori devono proteggere il proprio

corpo indossando tute di protezione chiuse

e non infiammabili, senza tasche o risvol-

ti, guanti e calzature non infiammabili con

puntale di acciaio e suole di gomma.

• Gli operatori devono usare una cuffia in

materiale antifiamma a protezione del capo

ed inoltre una maschera per saldatura, non

infiammabile che protegga il collo ed il viso,

anche ai lati. Occorre mantenere sempre

puliti i vetri di protezione e sostituirli se rotti

o fessurati. E’ buona abitudine proteggere

mediante un vetro trasparente il vetro inat-

tinico dagli spruzzi di saldatura.

• L’operazione di saldatura deve essere ese-

guita in un ambiente schermato rispetto alle

altre zone di lavoro.

• Gli operatori non devono mai, per nessun

motivo, guardare un arco elettrico senza

un’adatta protezione agli occhi. Particolare

attenzione devono prestare le persone ope-

ranti nei pressi delle postazioni di saldatura.

Esse devono indossare sempre occhiali di

protezione con lenti adatte ad evitare che ra-

diazioni ultraviolette, spruzzi ed altre particel-

le estranee possano danneggiare gli occhi.

Gas e fumi prodotti durante il processo di

saldatura possono essere dannosi alla sa-

lute.

• L’area di saldatura deve essere fornita di

un’adeguata aspirazione locale che può de-

rivare dall’uso di una cappa di aspirazione

o di un adeguato banco di lavoro predispo-

sto per l’aspirazione laterale, frontale e al di

sotto del piano di lavoro, così da evitare la

permanenza di polvere e fumi. L’aspirazione

locale deve essere abbinata ad un’adeguata

ventilazione generale ed al ricircolo di aria

specialmente quando si sta lavorando in

uno spazio ristretto.

• Il procedimento di saldatura deve esse-

re eseguito su superfici metalliche ripulite

da strati di ruggine o vernice per evitare il

formarsi di fumi dannosi. Prima di saldare

occorre asciugare le parti che siano state

NORME DI SICUREZZA

6

IT

macchina in accordo alle direttive locali.

• Scollegate la macchina dalla rete prima di

procedere a qualsiasi controllo o riparazione.

• Se si dovesse avvertire una scossa anche lie-

ve, interrompete subito le operazioni di sal-

datura. Avvertite immediatamente il respon-

sabile della manutenzione. Non riprendete

fino a che il guasto non sia stato risolto.

RUMORI

Il rumore può causare la predita permanente

dell’udito. Il processo di saldatura può dare luogo

a rumori che eccedono i livelli limite consentiti.

Proteggete le orecchie da rumori troppo forti per

prevenire danni al vostro udito.

• Per proteggere l’udito dai rumori forti, in-

dossate tappi protettivi e/o paraorecchie.

• Misurate i livelli di rumore assicurandovi che

l’intensità non ecceda i livelli consentiti.

COMPATIBILITA’ ELETTROMAGNETICA

Prima di installare la saldatrice, effettuate un’ispezio-

ne dell’area circostante, osservando quanto segue:

• Accertatevi che vicino all’unità non vi siano

altri cavi di generatori, linee di controllo,

cavi telefonici o altre apparecchiature elet-

troniche;

• Controllate che non siano presenti ricevitori

telefonici o apparecchiature televisive, com-

puter o altri sistemi di controllo;

• Nell’area attorno alla macchina non devo-

no essere presenti persone con stimolatori

cardiaci (peace-maker) o protesi per l’udito.

! In casi particolari possono essere richie-

ste misure di protezione aggiuntive.

Le interferenze possono essere ridotte seguendo

questi accorgimenti:

• Se c’è un’interferenza nella linea del genera-

tore, si può inserire un filtro E.M.C. tra la rete

e l’unità;

• I cavi in uscita dalla macchina dovrebbero

essere il più corti possibile, fasciati assieme

e collegati ove necessario a terra;

• Dopo aver terminato la manutenzione oc-

corre chiudere in maniera corretta tutti i

pannelli del generatore.

GAS DI PROTEZIONE

Le bombole di gas di protezione conten-

gono gas ad alta pressione; se danneg-

giate possono esplodere. Maneggiatele

perciò con cura.

• Queste saldatrici utilizzano solo gas inerte o

non infiammabile per la protezione dell’ar-

co di saldatura. E’ importante scegliere il

gas appropriato per il tipo di saldatura che

si va ad eseguire.

• Non utilizzate bombole il cui contenuto è

sconosciuto o danneggiate;

• Non collegate le bombole direttamente al

tubo del gas della macchina. Interponete

sempre un adatto riduttore di pressione;

• Controllate che il riduttore di pressione ed

i manometri funzionino correttamente; non

lubrificate il riduttore con gas o olio;

• Ogni riduttore è progettato per un specifico

tipo di gas, accertatevi di utilizzare il riduttore

corretto;

• Verificate che la bombola sia sempre ben

fissata alla macchina con la catena.

• Evitate di produrre scintille nei pressi della

bombola di gas o di esporla a fonti di calore

eccessive;

• Verificate che il tubo del gas sia sempre in

buone condizioni;

• Mantenete all’esterno della zona di lavoro il

tubo del gas.

COLLOCAZIONE

Seguite le seguenti linee guida per la col-

locazione corretta della vostra saldatrice:

• In luoghi esenti da polvere ed umidità;

• A temperature comprese tra 0° e 40°C;

• In luoghi protetti da olio, vapore e gas cor-

rosivi;

• In luoghi non soggetti a particolari vibrazio-

ni o scosse;

• In luoghi protetti dai raggi del sole e dalla

pioggia;

• Ad una distanza di almeno 300mm o più da

pareti o simili che possono ostruire il norma-

le flusso di aria.

VENTILAZIONE

• Assicuratevi che l’area di saldatura sia ade-

guatamente ventilata. L’inalazione di fumi di

saldatura può essere pericolosa.

REQUISITI DELLA TENSIONE DI RETE

Prima di effettuare qualsiasi collegamen-

to elettrico, verificate che la tensione di

alimentazione e la frequenza disponibile

siano corrispondenti a quelle indicate nei

dati di targa dal vostro generatore.

• La tensione di rete dovrebbe essere entro

±10% della tensione di rete nominale. Una

tensione troppo bassa potrebbe essere cau-

sa di scarso rendimento, una troppo alta

potrebbe invece causare il surriscaldamento

ed il successivo guasto di alcuni componen-

ti. La saldatrice deve essere:

- Correttamente installata, possibilmente da

personale qualificato;

- Correttamente connessa in accordo alle re-

golamentazioni locali;

- Connessa ad una presa elettrica di portata

corretta.

• Montate nel cavo di alimentazione una spina

normalizzata ( 2P + T ) di portata adeguata,

RACCOMANDAZIONI

PER L’INSTALLAZIONE

7

IT

nel caso il generatore ne sia sprovvisto ( al-

cuni modelli hanno il cavo di alimentazione

con la spina presso fusa). Seguite le seguenti

istruzioni per collegare il cavo di alimenta-

zione alla spina:

- -il filo marrone (fase) va collegato al mor-

setto contrassegnato dalla lettera L

- -il filo blu (neutro) va collegato al morsetto

contrassegnato dalla lettera N

- -il filo giallo/verde (terra) va collegato al

morsetto contrassegnato dalla lettera PE o

dal simbolo ( ) della spina

In tutti i casi il collegamento del filo di terra giallo/

verde al morsetto PE ( ) deve essere fatto in modo

tale che in caso di strappo del cavo di alimentazione

dalla spina sia l’ultimo a staccarsi.

La presa a cui verrà collegato il generatore

deve essere provvista di fusibili di protezio-

ne o di interruttore automatico adeguati.

Note:

• Il cavo di alimentazione deve essere control-

lato periodicamente, per vedere se presenta

segni di danneggiamento o di invecchia-

mento. Se non risultasse in buone condizioni

non usate la macchina ma fatela riparare

presso un centro di assistenza.

• Non strattonate il cavo di alimentazione per

scollegarlo dalla presa di alimentazione.

• Non passate mai sopra al cavo di alimenta-

zione con altri macchinari, potreste danneg-

giarlo e subire shock elettrico.

• Tenete il cavo di alimentazione lontano da

fonti di calore, oli, solventi e spigoli vivi.

• Se usate un cavo di prolunga di sezione

adeguata, srotolate completamente il cavo

altrimenti potrebbe surriscaldarsi.

ATTENZIONE

Quest’apparecchio è costruito in conformità alle

indicazioni contenute nella norma armonizzata

EN60974-10 ed è identificato in “CLASSE A”.

Deve essere usato solo a scopo professionale, in

un ambiente industriale. Il costruttore non rispon-

derà di danni provocati dall’uso dell’impianto in

ambienti domestici.

L’apparecchiatura di classe A non è intesa

per l’uso in aree residenziali, dove l’energia

elettrica è fornita da un sistema pubblico a

bassa tensione. Può essere potenzialmente difficile

assicurare la compatibilità elettromagnetica di ap-

parecchiature di classe A in queste aree, a causa

di disturbi irradiati e condotti.

Quest’apparecchiatura non è conforme alla

normativa EN/IEC 61000-3-12. E’ respon-

sabilità dell’installatore o dell’utilizzatore (se

necessario consultando il distributore della rete)

assicurarsi che l’apparecchiatura possa essere

collegata ad una linea pubblica in bassa tensione.

ISTRUZIONI PER LA SICUREZZA

Per salvaguardare la vostra sicurezza, è

necessario seguire con attenzione queste

istruzioni prima di collegare il generatore

alla linea:

• Un interruttore adeguato a due poli deve es-

sere inserito prima della presa principale di

corrente; questa deve essere dotata di fusi-

bili ritardati;

• Il collegamento di terra deve essere eseguito

con una spina a due poli compatibile con la

presa menzionata sopra;

• Se si lavora in un luogo ristretto, l’apparec-

chio deve essere collocato fuori dell’area di

saldatura ed il cavo di massa deve essere

fissato al pezzo in lavorazione. Non opera-

re mai in zone umide o bagnate in queste

condizioni;

• Non utilizzare mai cavi di alimentazione o di

saldatura danneggiati;

• La torcia di saldatura non deve mai essere pun-

tata contro l’operatore o un’altra persona;

• Il generatore non deve mai essere utilizzato

senza i suoi pannelli di copertura; ciò po-

trebbe causare gravi lesioni all’operatore

oltre a danni all’apparecchiatura stessa.

8

IT

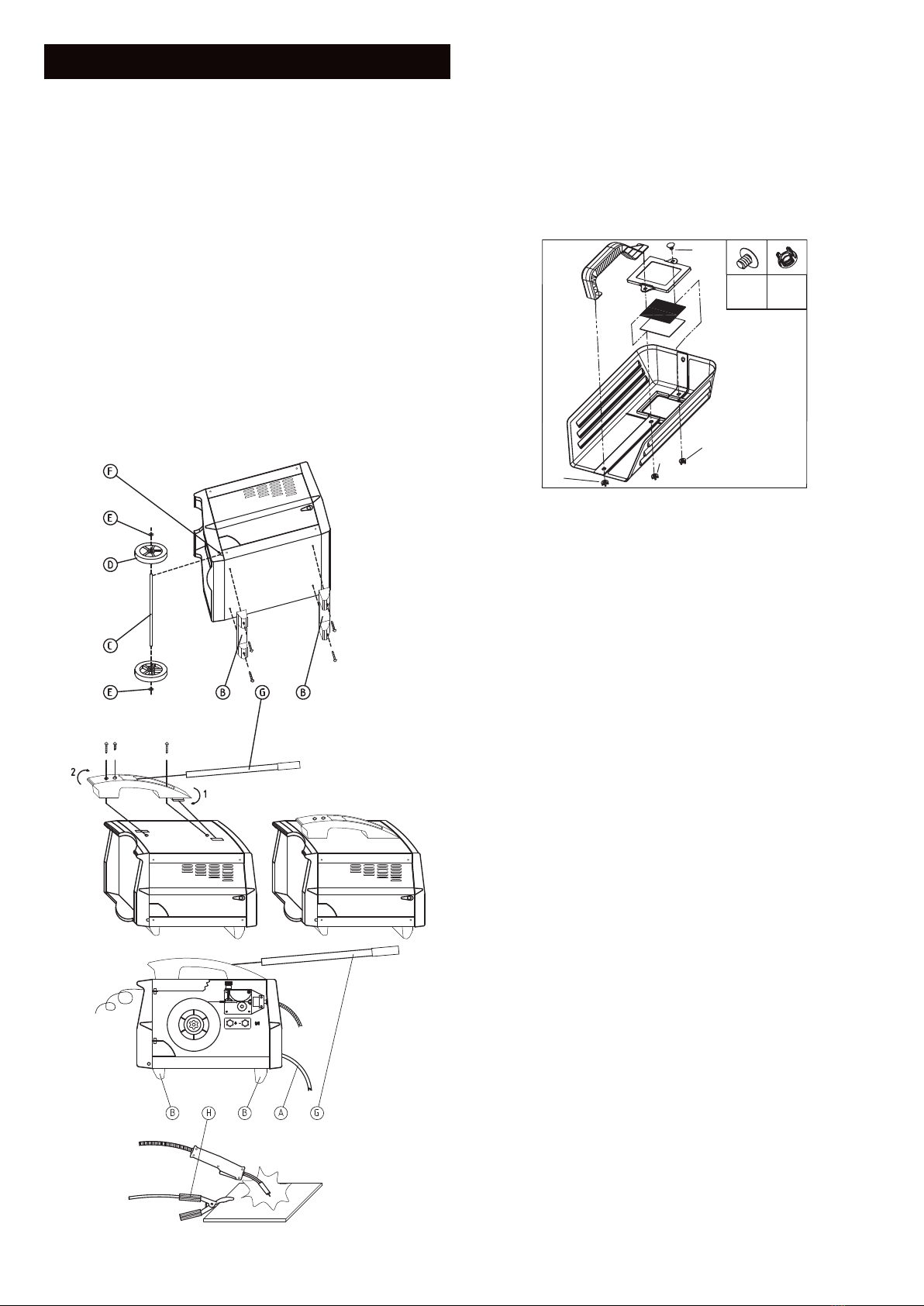

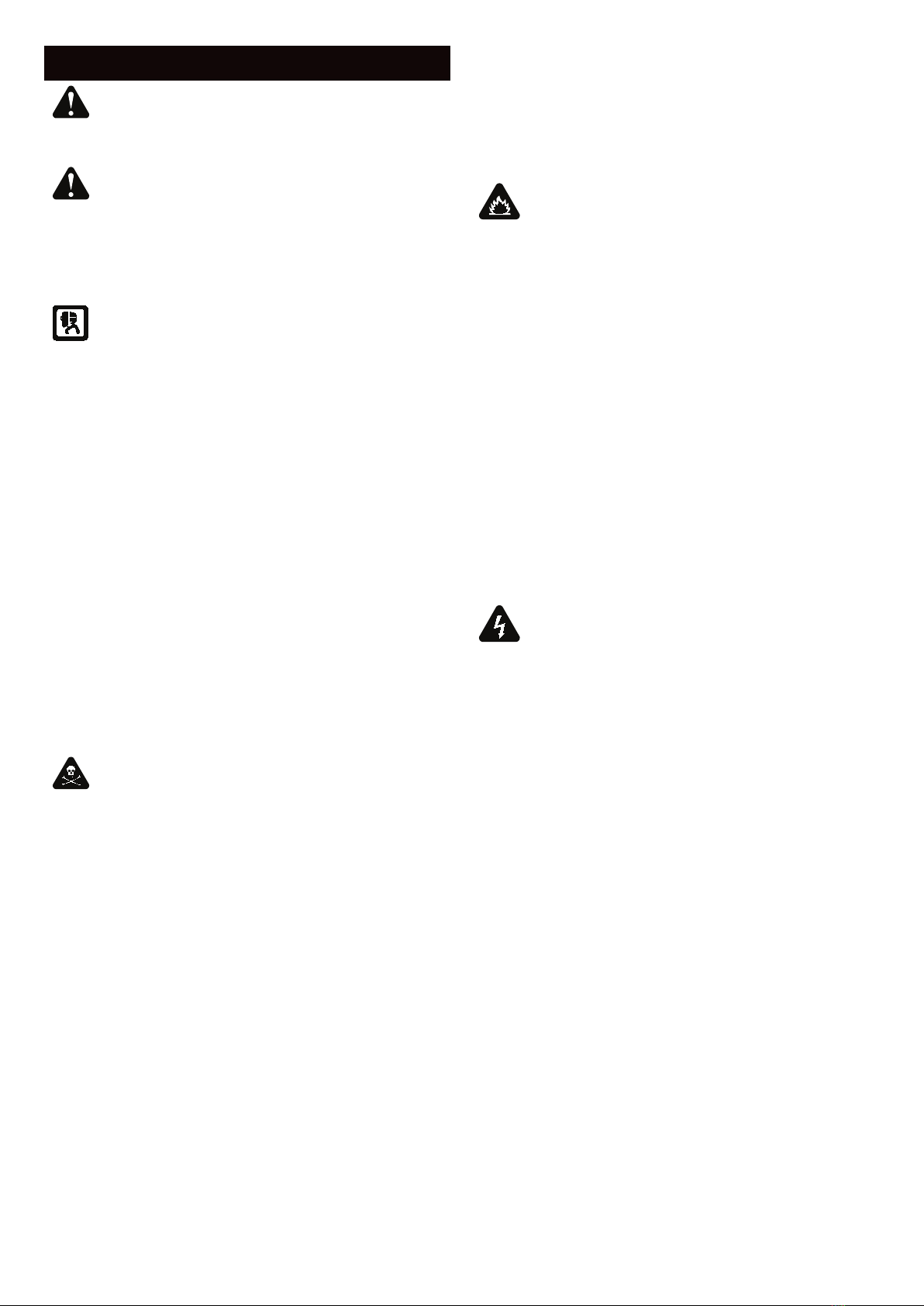

ASSEMBLAGGIO DELLA SALDATRICE

• Posizionare la saldatrice con prudenza sul

lato e fissare i due piedi di plastica (B) (an-

teriore e posteriore) alla parte inferiore della

macchina usando le quattro viti in dotazio-

ne. Per il modello carrellato togliere con un

utensile la pellicola (F) che chiude la sede

dell’asse e quindi far scorrere l’asse (C) at-

traverso i due fori e poi fissare le due ruo-

te (D) alle estremità dello stesso. Assicurare

le ruote alla loro posizione fissando adagio

le rondelle (E) di sostegno alle estremità

dell’asse. Posizionare nuovamente la mac-

china in posizione verticale e introdurre l’e-

stensione del manico (G) nella parte frontale

dell’impugnatura per il trasporto fissandolo

con la vite in dotazione (v. Fig. 1).

• Per l’assemblaggio dell’impugnatura di pla-

stica seguire le istruzioni in figura 1.

INSTALLAZIONE

Fig.1

ASSEMBLAGGIO E MANUTENZIONE

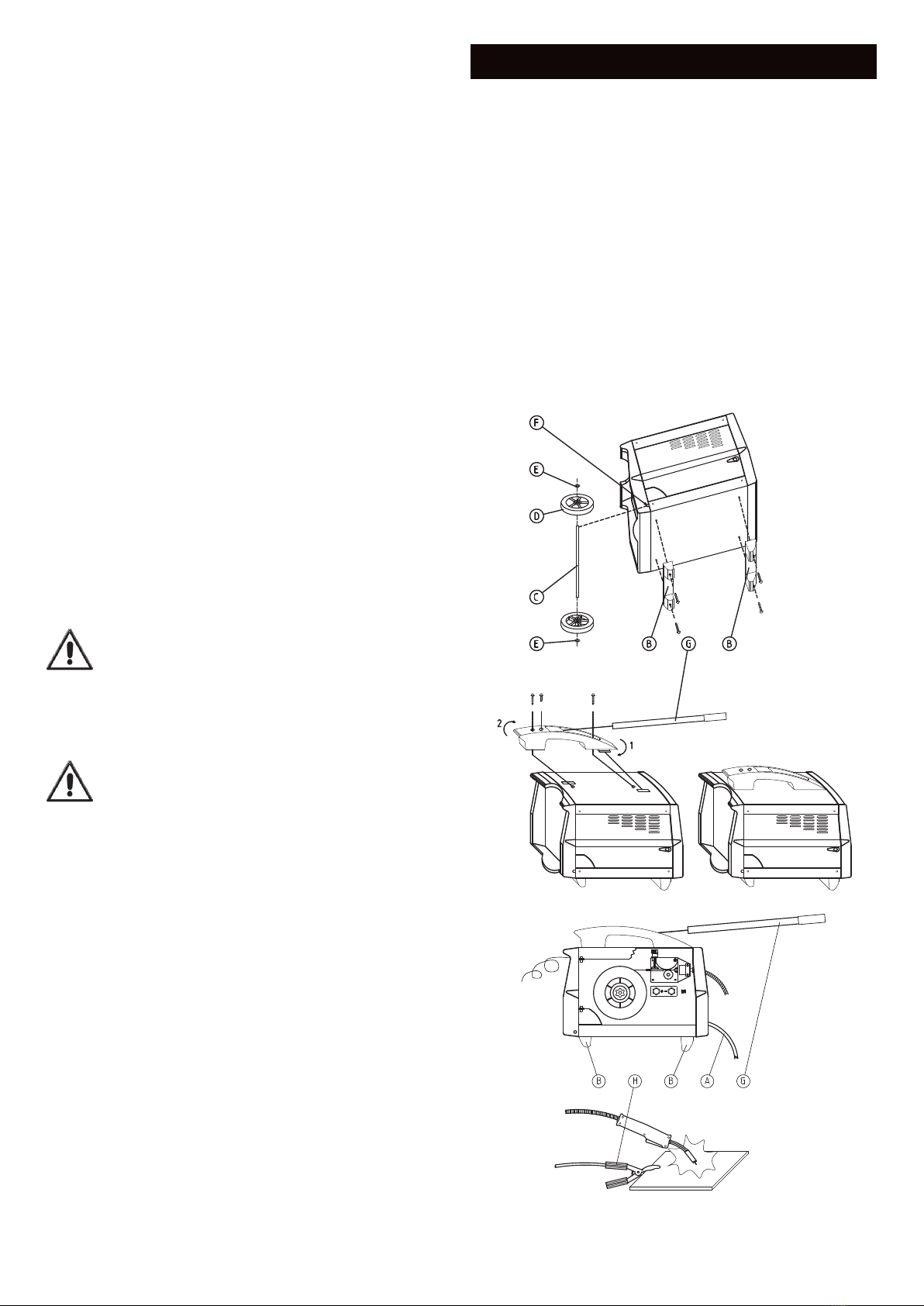

MASCHERA

• Per assemblare lo schermo di protezione per

il viso (FIG.2), collocare innanzi tutto lo scher-

mo di protezione in plastica nell’apposita

apertura fissandolo con le due viti di chiusu-

ra. Posizionare l’impugnatura fissandola nel-

la fessura del corpo di protezione, premerla

con forza e ruotarla di 90° fino a che non

raggiunge il foro nel corpo di protezione.

ATTENZIONE: Non saldare mai a viso

scoperto, può essere seriamente dannoso

per i vostri occhi. Usare sempre lo scher-

mo di protezione in dotazione o comun-

que qualsiasi altra maschera di protezio-

ne per la saldatura o un elmetto.

Uso

Gli schemi elettrici sono personali e da utilizzare

esclusivamente contro le radiazioni ottiche emesse

dall’arco della saldatura elettrica.

Pulizia e manutenzione

Dopo ogni utilizzo pulire gli schermi utilizzando

esclusivamente un panno morbido oppure aria

compressa; verificarne lo stato di usura provveden-

do all’immediata sostituzione dei particolari riscon-

trati danneggiati. I materiali usati per la costruzione

di schermi sono generalmente compatibili, ma po-

trebbero causare reazioni allergiche a persone par-

ticolarmente sensibili. La disinfezione va effettuata

usando soluzioni di benzil-lauril-dimetil-ammonio

cloruro oppure con lampade UV germicide.

Livelli di protezione

Utilizzare esclusivamente schermi come indicato

nelle istruzioni d’uso, assicurarsi che il filtro di

protezione sia consono al tipo di saldatura. Ricor-

diamo che i filtri NON sono infrangibili e pertanto

ne consigliamo la protezione mediante lastrine

incolori aventi la stessa dimensione. Per ottenere un

miglior livello di protezione dagli spruzzi prodotti

dal processo della saldatura, è necessario utilizzare

guanti ed indumenti di protezione.

Ricambi

Sostituire immediatamente i particolari che da

un controllo visivo risultano danneggiati oppure

deformati utilizzando esclusivamente ricambi

originali. Non utilizzate lastrine inattiniche di

ricambio non certificati o di classe ottica non di-

chiarata. Assicuratevi che i filtri di ricambio abbiano

un grado di protezione adeguato. Se avete dubbi

consultate il vostro fornitore di fiducia.

Fig.2

AB

A

B

BB

9

IT

(L) e stringere leggermente (se troppo ser-

rato il filo potrebbe schiacciarsi e il motore

del traina filo danneggiarsi; al contrario se

allentato il rullino non riuscirà a trascinare

il filo). NOTA: il rullino (M) ha due incavi di

diversa ampiezza. La vostra macchina è re-

golata con l’incavo corretto per il filo in do-

tazione. Se si desidera saldare senza gas è

indispensabile invertire il rullino adeguando

il canale al diametro del filo animato.

• Collegare il cavo di alimentazione alla rete

230V 50 Hz e premere l’interruttore e poi il

grilletto della torcia. Il filo, spinto dal traina

filo a velocità variabile deve scorrere attra-

verso la guaina; quando appare all’estremi-

tà della torcia, rilasciare il grilletto, spegnere

la macchina e rimettere la punta di contatto

e l’ugello della torcia.

ATTENZIONE: i rullini in movimento posso-

no causare lo schiacciamento delle dita delle

mani. Controllare periodicamente i rullini e

sostituirli quando la loro usura compromette

il regolare avanzamento del filo.

MONTAGGIO DELLA TORCIA

Il montaggio della torcia viene eseguito solo nei

modelli con torcia separata.

• Aprire il pannello laterale sinistro del gene-

ratore;

• Inserire la torcia nella propria sede blocca-

re la torcia sul motorino del traina filo (con

il dado in dotazione), prestando attenzione

che l’entrata della “guaina guida filo” sia al-

lineata con il canale tra i due rulli del traino.

Per una maggiore comprensione seguono i

disegni delle operazioni da eseguire per il

montaggio corretto di una torcia con attacco

separato (FIG.4). Collegare il tubo gas alla

presa della torcia e fissare con una fascetta

metallica. Unire i due connettori del pulsan-

te torcia, alla fine coprire con l’apposito co-

perchietto (5).

Fig.4

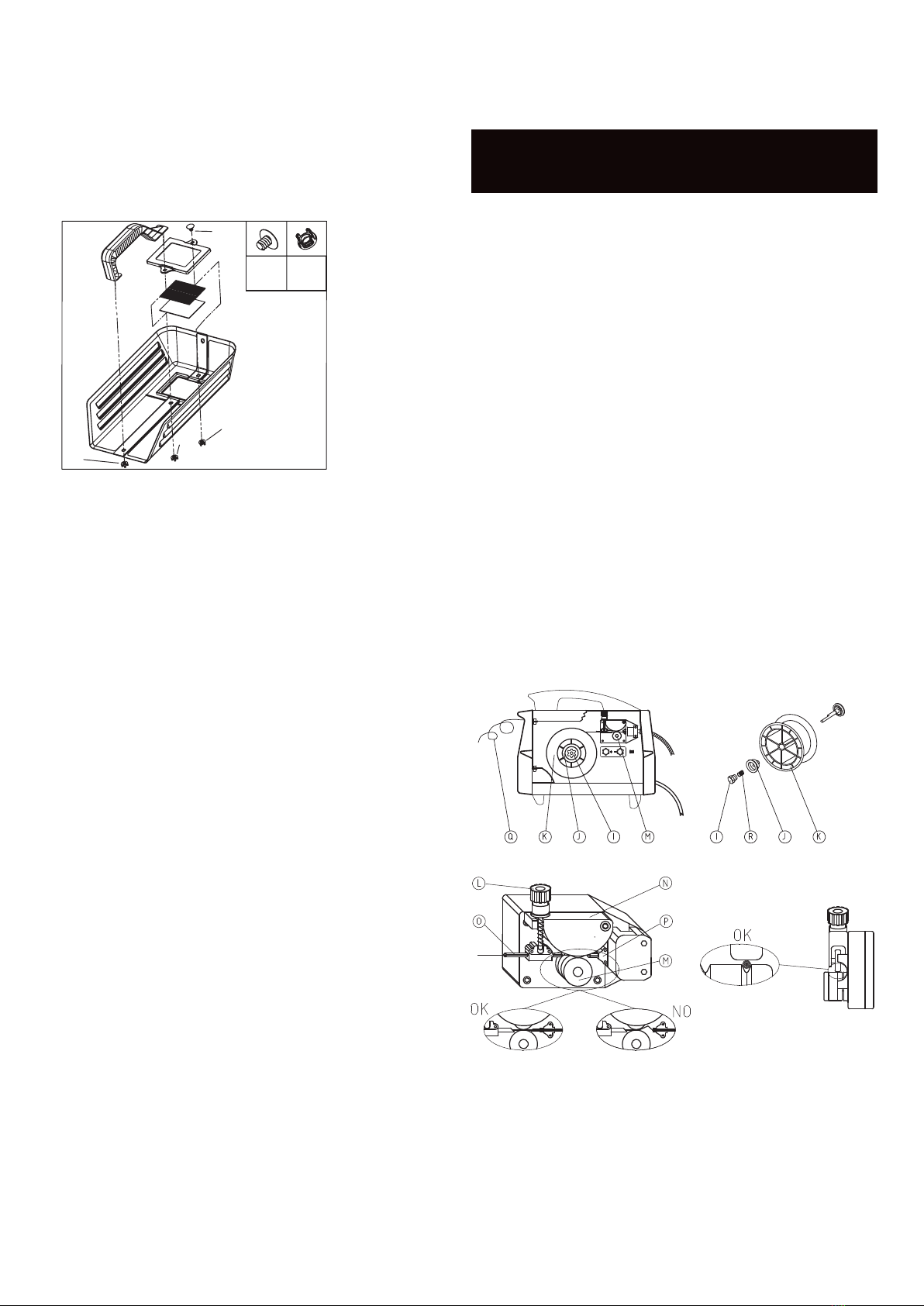

CARICAMENTO DEL FILO

La vostra saldatrice è fornita di una bobina di filo.

Per collegare questo filo al sistema di alimenta-

zione, seguire le istruzioni sotto riportate e fare

riferimento alla figura 3.

• Svitate il dado (I) dell’aspo (freno a tambu-

ro) e rimuovere la molla (R) e l’anello ester-

no (J).

• Togliere l’involucro di plastica dalla bobina

(K) e ricollocarla nell’aspo. Rimettere l’anel-

lo esterno (J), la molla (R) e il dado di chiu-

sura in plastica (I) che costituiscono il siste-

ma frenante della velocità della bobina.

NOTA: non stringere troppo il dado, un’ec-

cessiva pressione aumenta lo sforzo del

motore che traina il filo, mentre una debole

pressione non permette l’arresto immediato

della bobina al termine della saldatura.

• Allentare ed abbassare il volantino di plasti-

ca (L), alzare il premi filo (N) ed estrarre il

filo che è rimasto nella guaina della torcia.

• Dopo lo sganciamento del filo dal rocchet-

to, tenerlo teso con una pinza per evitare

la fuoriuscita delle spire dal rocchetto e se

necessario raddrizzarlo prima di introdurlo

nel tubo guida filo (O), farlo avanzare sopra

il rullino traina filo (M) ed introdurlo nella

guaina della torcia.

ATTENZIONE: La torcia deve essere tenuta

diritta. Quando si inserisce un nuovo filo

nella guaina, assicuratevi che il filo sia

tagliato in modo netto (senza sbavature

od angoli) e che almeno 5 cm della sua

parte terminale siano diritti (senza curve).

Seguire attentamente queste istruzioni o il

filo potrebbe danneggiare la guaina.

• Riposizionare il premi filo (N) e il volantino

Limiti di impiego

Gli schermi garantiscono una adeguata protezione

della fronte, dei lati del viso e del collo, esclusiva-

mente se impiegati per l’utilizzo indicato.

Fig.3

10

IT

1) Volantino

2) Basetta per conversione GAS – NO GAS

3) Cavo di potenza

4) Contatti pulsante torcia (lato generatore)

5) Coperchietto isolante

6) Contatti pulsante torcia (torcia mig)

7) Dado di fissaggio

8) Rondella di ottone

9) Tubo gas

10) Guaina guida filo

11) Presa gas sulla torcia

12) Torcia

La torcia è la parte della macchina che esige

maggiore manutenzione. Si raccomanda di verifi-

care regolarmente la punta di contatto e l’ugello di

saldatura che devono essere puliti e non consumati.

La guaina guida filo deve essere sostituita quando

il filo incontra difficoltà nello scorrimento.

SALDATURA

La saldatura al MIG (gas metallo inerte) è un

processo nel quale un elettrodo di filo alimenta

continuamente il bagno di saldatura ad una velocità

costante e controllata.

Il filo è collegato ad un polo a tensione continua

mentre il pezzo da saldare è collegato all’altro.

Quando il filo scorre, viene a contatto con il pezzo

da saldare e si forma un arco. L’arco fonde il filo

che si deposita sul pezzo da saldare.

SALDATURA GAS

Per la saldatura d’acciaio inossidabile o alluminio

è necessario convertire la vostra macchina a gas.

Fare ciò è molto semplice una volta ricevuto dal

vostro fornitore locale o da un rivenditore di pezzi

di ricambio le seguenti parti:

• Filo - Tutte queste macchine accettano bo-

bine mini o da 5 Kg di filo di diametro 0.6

mm o 0.8mm.

• Punte - La punta appropriata deve adattarsi

allo spessore del filo usato. (Nota: se si usa

il filo in alluminio da 0.8 mm deve essere

usata una punta da 1.0mm)

• Gas - Le bombole di gas non ricaricabili

sono acquistabili presso il vostro rivendito-

re locale o presso un rivenditore di ricambi,

mentre le bombole ricaricabili presso il vo-

stro rivenditore di ricambi.

• Regolatori di gas - Per l’adattamento, il ci-

lindro a gas é disponibile presso il vostro

rivenditore locale o presso un rivenditore

di ricambi per saldatrici. Nota: decidete in

anticipo se usare bombole ricaricabili o non

ricaricabili perché questo influirà sul tipo di

regolatore da usare.

• Adattatori - Per l’uso di bombole ricaricabili

dovete procurarvi un adattatore per bombo-

le a gas grandi (FIG. 6).

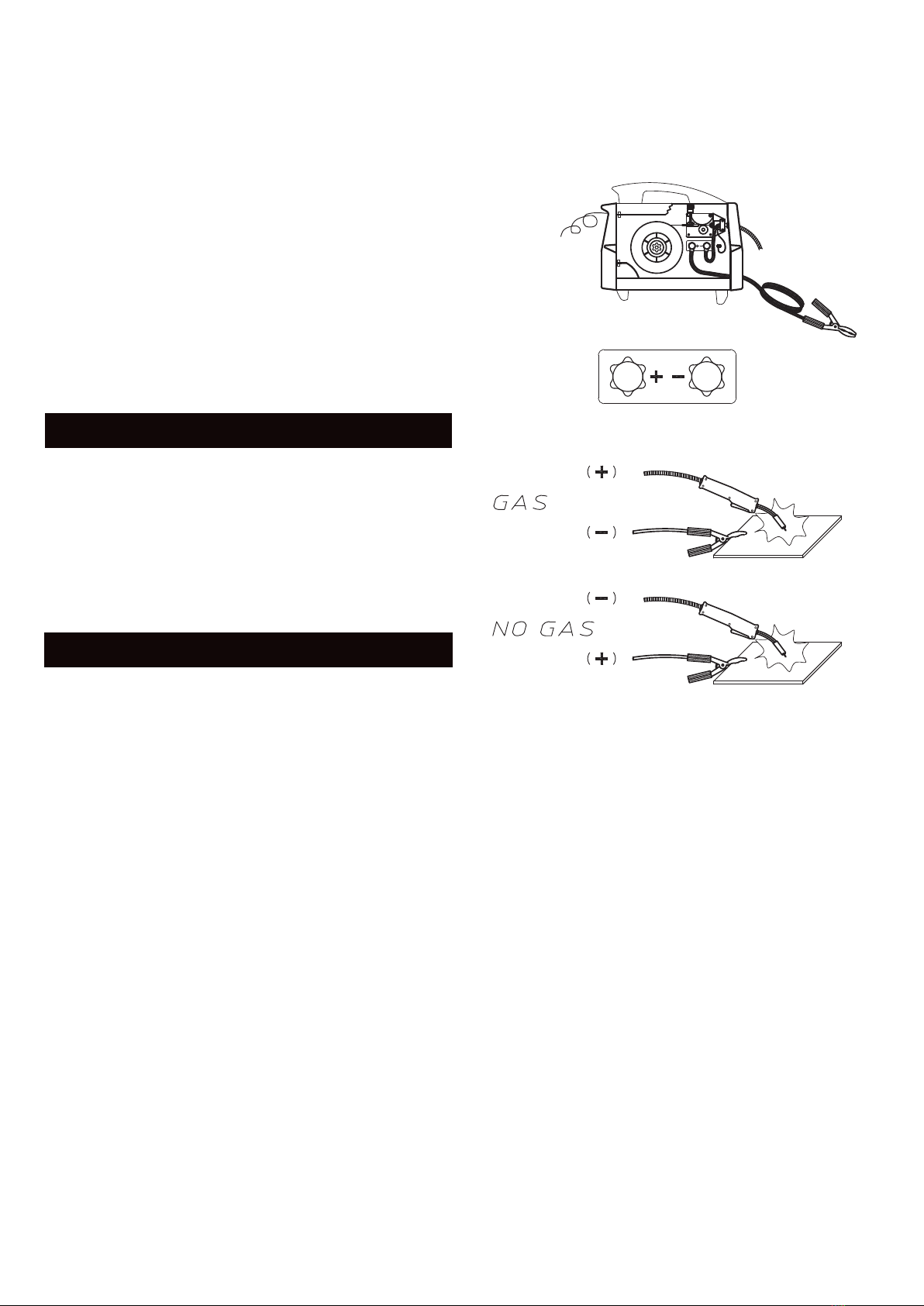

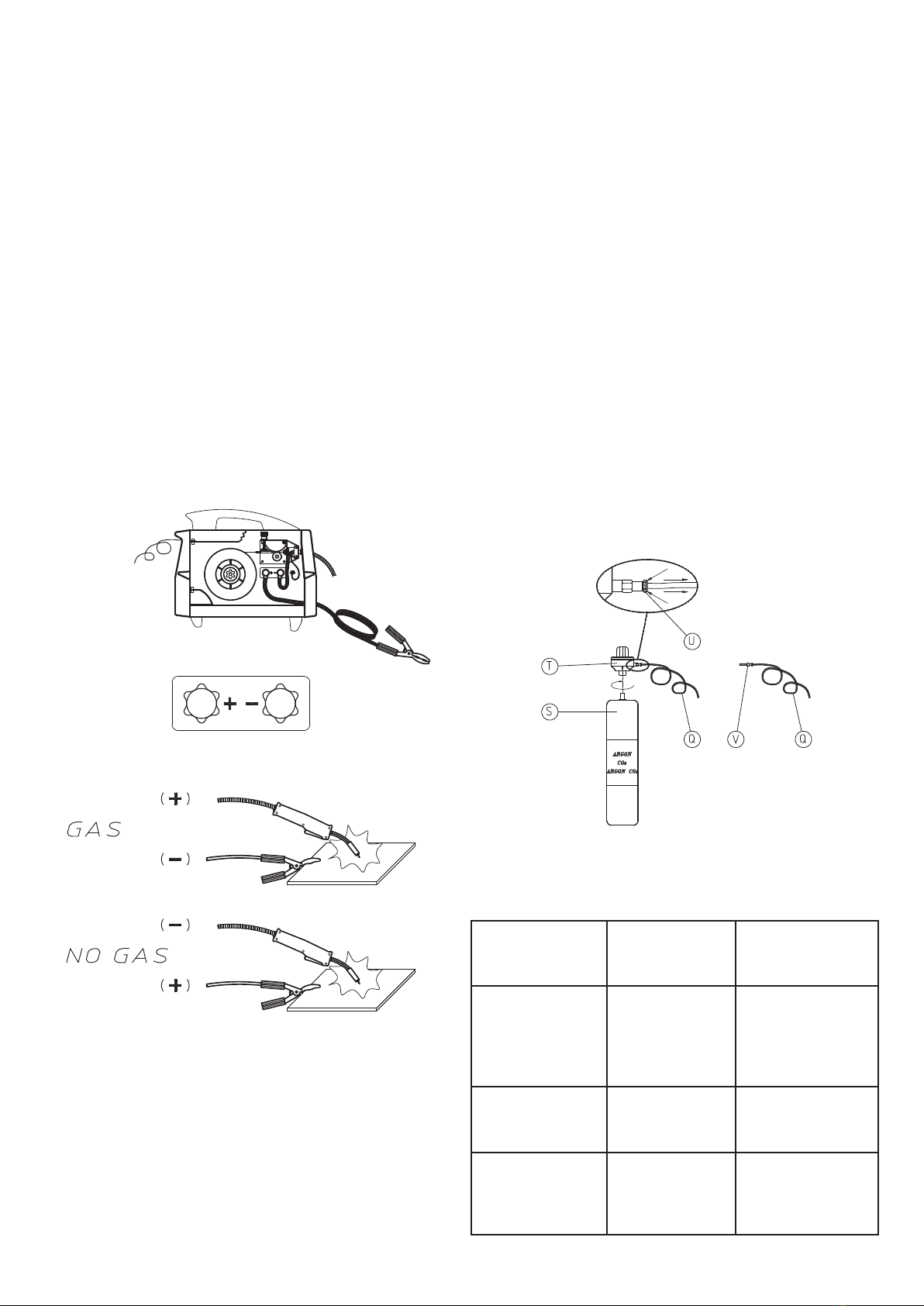

PREPARAZIONE ALLA SALDATURA

• Collegare la macchina alla rete 230V

50/60Hz;

IMPORTANTE: assicurarsi che la pola-

rità sia predisposta correttamente. (per

la saldatura GAS il cavo di massa deve

essere attaccato alla presa negativa (-),

mentre la torcia deve essere attaccata

alla presa positiva (+) (FIG.5).

Fig.5

• Collegare la pinza di massa al pezzo da sal-

dare, assicurandosi che ci sia un buon con-

tatto;

• Assicurarsi che il rullino sia messo in modo

tale che la scanalatura corrisponda alla se-

zione del cavo che deve essere usato. Usare

la scanalatura marchiata 0.9mm per tutti i

fili con diametro 0.8mm, quella marchia-

ta 0.7 per tutti i fili con diametro 0.6. Per

cambiare le scanalature è sufficiente svitare

la vite che tiene bloccato il rullino, girarlo e

quindi fissare nuovamente la vite;

• Aprire il gas dal riduttore di pressione e re-

golarne il flusso. (NOTA: il flusso del gas

può avere bisogno di variazioni in modo da

ottenere la saldatura migliore a seconda del

tipo e dello spessore del metallo usato, ma

con la minor quantità di gas possibile).

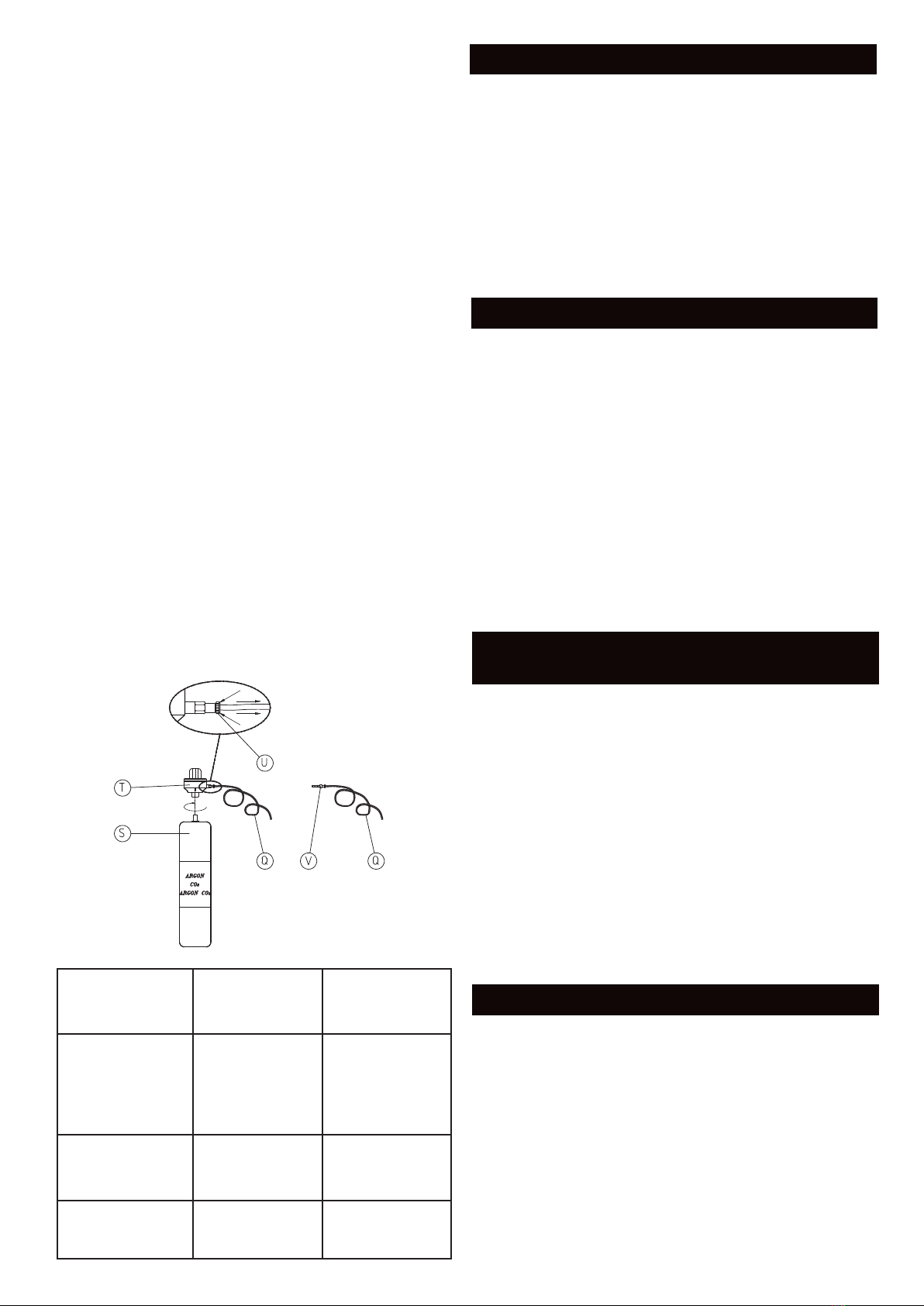

ATTACCO BOMBOLA DEL GAS

E ADATTATORE

• Se si usano bombole non ricaricabili (S), to-

gliere il cappuccio protettivo in plastica dalla

sommità filettata della bombola e avvitare

saldamente il riduttore gas (T) in senso ora-

rio (non usare troppa forza nel fissare il ri-

duttore).

• Inserire il tubo di plastica del gas (fig. 2,

Q) nel riduttore (spingerlo dentro per tutta

11

IT

SALDATURA NO GAS

Nella saldatura NO GAS la torcia è collegato al

polo negativo ed il cavo di massa al polo positivo.

Nella saldatura a GAS per proteggere il bagno di

saldatura da ossidazione ed impurità lo si avvolge

con un gas di protezione; nella saldatura NO GAS

questa protezione è generata da un filo speciale

detto “animato”, che produce esso stesso un gas;

ciò semplifica l’uso di queste macchine, aumen-

tandone la loro facilità d’impiego rispetto alle

macchine con il filo standard, che richiedono un

flusso regolato di gas fornito da bombole.

PREPARAZIONE ALLA SALDATURA

• Collegate la macchina alla rete 230V 50/60

Hz; IMPORTANTE: assicurarsi che la polarità

della torcia e del cavo di massa sia predi-

sposta correttamente (FIG.5). Per la salda-

tura NO GAS il cavo di massa deve essere

attaccato alla presa(+) positiva della mac-

china, mentre la torcia deve essere attaccata

alla presa negativa (-);

• Collegare la pinza di massa al pezzo da sal-

dare, assicurando un buon contatto;

• Assicurarsi che il rullino sia messo in modo

tale che la scanalatura corrisponda al dia-

metro di filo che si usa. Notare che ogni rul-

lino ha due scanalature, una per 0.9mm e

una per 0.7mm.

VANTAGGI DELLA SALDATURA

NO GAS

• Non sono necessarie bombole di gas in-

gombranti o di breve durata.

• L’utilizzo all’aperto è più facile perché ci

sono meno possibilità che il vento riesca a

soffiare via lo schermo di gas protettivo.

• Il tempo di saldatura è inferiore del 50% ri-

spetto al tempo della normale saldatura ad

elettrodo.

• Il tempo di addestramento dell’operatore si

riduce al minimo.

• Minimo spreco di materiale per la saldatura.

• Soprattutto consente di portare a termine il

lavoro in modo più veloce ed efficace.

• Meno calore, meno distorsione.

• Capacità di saldare materiali sottili

PROCEDURE PER LA SALDATURA

• La vostra saldatrice ha 4 o 6 posizioni nelle

quali è possibile regolare la corrente elettri-

ca per varie condizioni.

• La scelta della posizione per la saldatura è

determinata dallo spessore del metallo che

deve essere saldato. Maggiore è lo spesso-

re, maggiore deve essere la corrente.

• A seconda dello spessore da saldare varia

anche la quantità di gas da fornire al ba-

gno di saldatura.

• Per la regolazione della saldatrice, fare rife-

rimento ai grafici riguardanti le misure del

filo alle pagine seguenti.

la lunghezza). Nota: per togliere il tubo del

gas dal riduttore è sufficiente spingere in-

dietro l’anello (U ) e tirare. L’operazione del

regolatore di pressione, usato con bombole

non ricaricabili, è basata sull’azione di un

ago manovrato da una manopola posta so-

pra ad una targa graduata da 0 a 6 che

agisce sulla valvola della bombola. Giran-

do la manopola nella posizione 0 non c’è

è nessun flusso di gas; prima di iniziare la

saldatura portare la manopola in posizione

3 o 4 ottenendo un flusso di gas di 2/3 litri il

minuto. Per sfruttare a pieno ogni bombola

di gas, mantenere sempre un flusso minimo

di gas (2/3 litri il minuto) che è sufficiente

per ottenere una buona saldatura senza po-

rosità. Il riduttore di pressione è dotato di

una valvola di sicurezza che entra automati-

camente in funzione se la pressione fluttua.

• Per questione di sicurezza e di risparmio, as-

sicurarsi che il regolatore sia completamen-

te chiuso (girare completamente in senso

antiorario) quando non si sta saldando e/o

prima di cambiare la bombola del gas.

• Nel caso si usi una bombola ricaricabile in-

serire il tubo di plastica del gas (Q) in un

adattatore per bombole di gas grandi (V).

Collegare l’estremità dell’adattatore ad un

tubo gas flessibile di 6mm e collegarlo all’u-

scita del regolatore di pressione manometri-

ca che è avvitato alla bombola ricaricabile.

Il regolatore di pressione manometrica si

usa per controllare il flusso del gas che do-

vrebbe essere di 2/3 litri per minuto.

Fig.6

MATERIALE

DA

SALDARE BOMBOLA FILO

Acciaio dolce Bombole ad

Argon+CO2

oppure a CO2

Bobina di

filo di acciaio

ramato, di

animato per

no gas

Acciaio inos-

sidabile Bombole ad

Argon

Bobine di

filo di acciaio

inossidabile

Alluminio Bombole ad

Argon Bobine di filo

di alluminio

12

IT

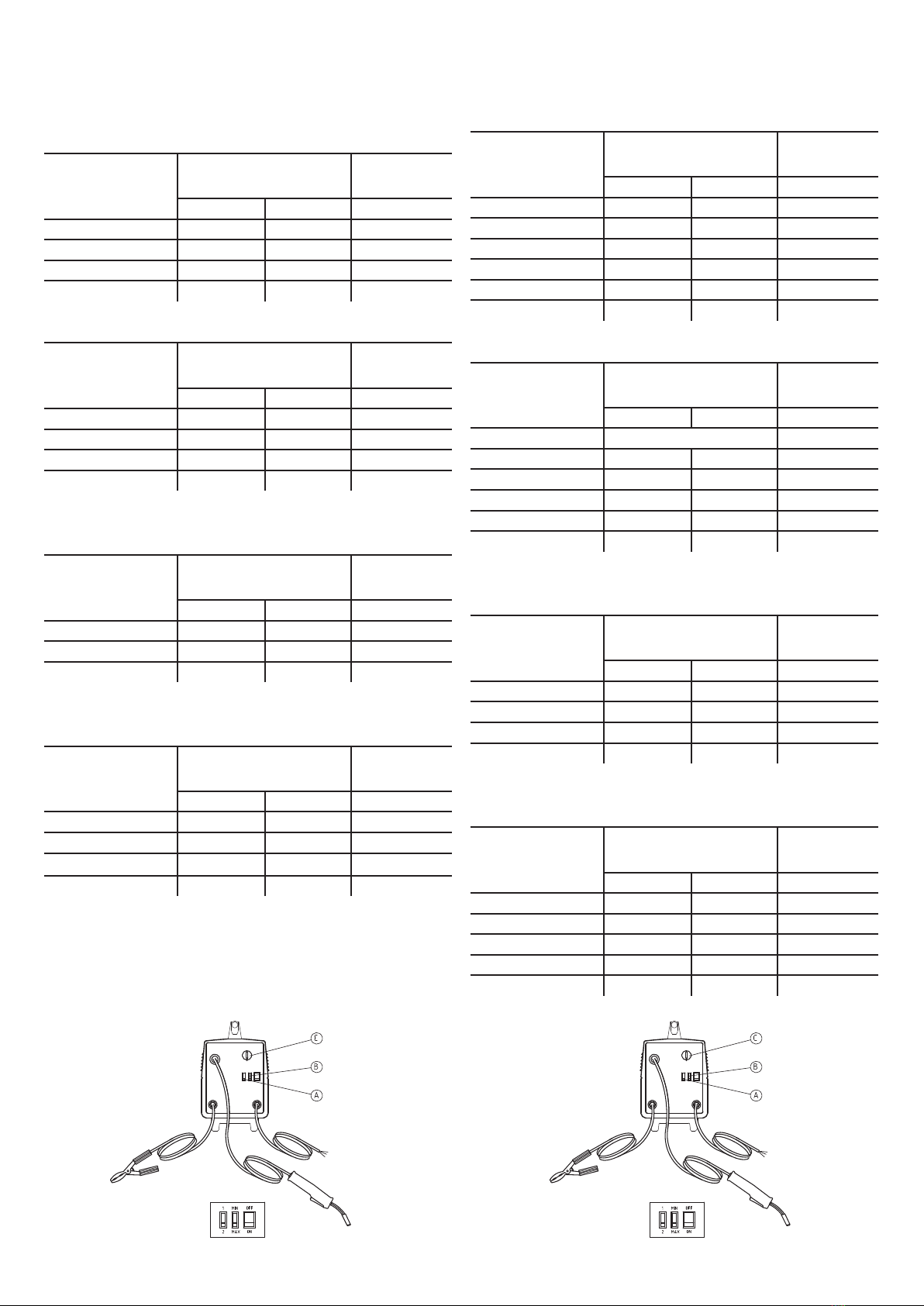

TABELLA DI RIFERIMENTO PER MODELLI

CON QUATTRO POSIZIONI DI

REGOLAZIONE

ACCIAIO - Filo da 0.6mm per saldatura a gas

Spessore

Pezzo mm

Posizione

Saldatura

Velocità

Filo

A B C

0.6 - 0.8 1 MIN BASSA

0.8 - 1.0 1 MAX MEDIA

1.0 - 2.0 2 MIN MEDIA

2.0 - 3.0 2 MAX ALTA

ACCIAIO - Filo da 0.8mm per saldatura a gas

Spessore

Pezzo mm

Posizione

Saldatura

Velocità

Filo

A B C

0.6 - 0.8 1 MAX BASSA

0.8 - 1.0 2 MIN MEDIA

1.0 - 2.0 2 MAX MEDIA

2.0 - 3.0 2 MAX ALTA

ALLUMINIO - Filo da 0.8mm per

saldatura a gas

Spessore

Pezzo mm

Posizione

Saldatura

Velocità

Filo

A B C

0.8 1 MIN MEDIA

1.0 - 2.0 2 MIN MEDIA

2.0 - 3.0 2 MAX ALTA

ACCIAIO DOLCE PER NO GAS - Filo da

0.9mm per saldatura senza gas

Spessore

Pezzo mm

Posizione

Saldatura

Velocità

Filo

A B C

0.6 - 0.8 1 MIN BASSA

0.8 - 1.0 1 MAX MEDIA

1.0 - 1.2 2 MIN MEDIA

1.2 - 2.0 2 MAX ALTA

TABELLA DI RIFERIMENTO PER MODELLI

CON SEI POSIZIONI DI REGOLAZIONE

ACCIAIO - Filo da 0.6mm per saldatura a gas

Spessore

Pezzo mm

Posizione

Saldatura

Velocità

Filo

A B C

0.6 MIN 1 BASSA

0.6 - 0.8 MAX 1 BASSA

0.8 - 1.0 MIN 2 MEDIA

1.0 - 1.2 MAX 2 MEDIA

1.2 - 2.0 MIN 3 MEDIA

2.0 - 3.0 MAX 3 ALTA

ACCIAIO - Filo da 0.8mm per saldatura a gas

Spessore

Pezzo mm

Posizione

Saldatura

Velocità

Filo

A B C

0.6 SALD. PROFESS. BASSA

0.6 - 0.8 MAX 1 BASSA

0.8 - 1.0 MIN 2 BASSA

1.0 - 1.2 MAX 2 MEDIA

1.2 - 2.0 MIN 3 MEDIA

2.0 - 3.0 MAX 3 MEDIA

ALLUMINIO - Filo da 0.8mm per

saldatura a gas

Spessore

Pezzo mm

Posizione

Saldatura

Velocità

Filo

A B C

1.0 - 1.5 MAX 1 MEDIA

1.5 - 2.0 MIN 2 ALTA

2.0 - 2.5 MAX 2 ALTA

2.5 - 3.0 MIN 3 ALTA

ACCIAIO DOLCE PER NO GAS - Filo da

0.9mm per saldatura senza gas

Spessore

Pezzo mm

Posizione

Saldatura

Velocità

Filo

A B C

0.9 MAX 1 BASSA

0.9 - 1.0 MIN 2 MEDIA

1.0 - 1.2 MAX 2 MEDIA

1.2 - 2.0 MIN 3 MEDIA

2.0 - 3.0 MAX 3 ALTA

Tab.1

Tab.2

Fig. 7 Fig. 8

13

IT

mm per ottenere condizioni ottimali di saldatura

(e di suono).

• Regolare la corrente di saldatuta (TAB.1,2).

Scegliere regolazioni più basse per lamine

di metallo sottili, regolazioni più alte per la-

mine spesse.

• Adattare la velocità del filo. Iniziate con un

pezzo di metallo di scarto che non sia né

verniciato né arrugginito. Fissare la pinza di

massa al pezzo di metallo. Predisporre la ve-

locità del filo ad un’alta regolazione. Premere

il grilletto (notate che il grilletto deve essere

premuto fermamente e completamente per

portare a termine le sue tre funzioni, flusso

di gas, alimentazione del filo e corrente per

la saldatura).Iniziare a saldare e abbassare

la velocità del filo lentamente. Continuan-

do a diminuire la velocità d’alimentazione

del filo prestare attenzione al suono. Questo

suono, da un crepitio diventerà un regolare

forte ronzio (simile al rumore della pancetta

che frigge).Questo ronzio indicata la corret-

ta regolazione della velocità per lo spessore

del metallo che si sta saldando. Quando la

regolazione degli ampere viene modificata

reimpostare la velocità del filo. Iniziare sem-

pre con una regolazione della velocità del

filo più alta. Ciò aiuta a prevenire il danneg-

giamento della punta di contatto durante la

saldatura armonizzando così la procedura.

Mentre saldate, la pistola deve essere tenuta

approssimativamente ad un’angolazione di

45°.Tenere l’estremità dell’ugello ad una di-

stanza di 5-10 mm dal pezzo in lavorazione.

CORREZIONE DEI DIFETTI

DI SALDATURA

Difetto: il filo avanzando tende ad allontanare la

torcia dal pezzo da saldare.

Causa: velocità del filo troppo alta.

Difetto: il filo si incolla al tubetto porta corrente.

Causa: velocità del filo troppo bassa.

Difetto: spruzzi elevati.

Causa : avanzamento del filo non costante,

eccessiva inclinazione della torcia.

Difetto: instabilità d’arco.

Causa : tensione di lavoro o gas di protezione in-

sufficiente, avanzamento irregolare del filo

Difetto: scarsa penetrazione.

Causa : corrente troppo bassa, velocità di saldatura

troppo alta, torcia inclinata in posizione opposta al

suo movimento.

Difetto: cricche.

Causa : materiale da saldare sporco, corrente

insufficiente, tensione elevata, filo della bobina

arrugginito.

Difetto: porosità.

Causa : bombola del gas esaurita, tubazioni del

gas difettose, errata regolazione dell’afflusso di gas.

SOSTITUZIONE DELLA

BOBINA DI FILO

La vostra saldatrice è correlata ad una mini bobina

da circa 0.5 Kg di filo da 0.6 mm di diametro. Una

volta esaurita può essere sostituita con una da 0.8

Kg o da 5 Kg di filo.

Il filo viene spinto da un rullino (FIG. 3, M) che è

mosso da una serie di meccanismi. Il rullino ha due

incavi, uno di 0.7 mm di profondità, l’altro di 0.9

mm. Si deve usare l’incavo corretto come sottolineato

al paragrafo - Preparazione alla saldatura - altrimenti

il filo non sarà trasportato efficientemente o si schiac-

cerà; assicuratevi che la punta di contatto alla fine

della torcia sia della misura corretta. La vostra salda-

trice ha una torcia, fornita di una punta adeguata al

filo in dotazione; per tutti gli altri fili usare una punta

che corrisponda al diametro del filo da usare.

Per sostituire la bobina fare riferimento alla figura

3 e ripetere la procedura descritta al paragrafo

“Collegamento del filo di saldatura”.

INDICAZIONI PER LA SALDATURA

• Tenere l’impugnatura della torcia ad un’an-

golazione di 45° rispetto al pezzo da salda-

re, con l’ugello a circa 6mm dalla superficie.

• Muovere l’impugnatura della torcia con pru-

denza e fermezza.

• Evitare di saldare in zone esposte all’aria. Una

saldatura porosa è dovuta, infatti, all aria che

soffia via il gas protettivo per la saldatura.

• Evitare aggrovigliamenti e piegature al cavo

della torcia.

• Se disponibile, usare aria compressa per

pulire periodicamente la parte interna della

guaina guida - filo quando si cambiano le

bobine di filo.

• Con una bassa pressione (3-4 bar / 20-30

PSI), di tanto in tanto soffiare via la polvere

dall’interno della saldatrice. Ciò permette un

continuo raffreddamento della macchina.

PUNTATURA

E’ possibile puntare due lamine d’acciaio dolce da

oltre 0.8 mm di spessore sostituendo il boccaglio

della torcia a gas con uno per puntatura (non in

dotazione) che è acquistabile come accessorio,

presso la maggior parte dei rivenditori di materiali

per la saldatura. E’ sufficiente mettere l’ugello della

torcia sulla lamina superiore, spingere poi la torcia

premendo il grilletto per puntare la prima lamiera

con la seconda. Per la puntatura, la macchina deve

essere regolata alla massima intensità di corrente e

ad un’alta velocità d’alimentazione. E’ consigliabile

utilizzare filo di diametro 0.8 mm.

MESSA A PUNTO

DELLA SALDATRICE

Regolare il voltaggio: usare uno “stick out” adatto.

Lo “stick out” del filo è la distanza della punta di

contatto dal pezzo in lavorazione. Lo “stick out” del

filo (a volte impropriamente chiamato lunghezza

dell’arco) dovrebbe essere compreso tra i 5 e i 10

14

GB

INTRODUCTION

Make sure this manual is carefully read and

understood by the welder, and by the main-

tenance and technical workers.

PERSONAL PROTECTION

Welding processes of any kind can be dangerous

not only to the operator but to any person situated

near the equipment, if safety and operating rules

are not strictly observed.

Arc rays can injure your eyes and burn

your skin. The welding arc produces

very bright ultra violet and infra red

light. These arc rays will damage your

eyes and burn your skin if you are not

properly protected.

• Wear closed, non-flammable protective

clothing, without pockets or turned up trou-

sers, gloves and shoes with insulating sole

and steel toe. Avoid oily greasy clothing.

• Wear a non-flammable welding helmet with

appropriate filter lenses designed so as to

shield the neck and the face, also on the si-

des. Keep protective lens clean and replace

them when broken, cracked or spattered.

Position a transparent glass between lens

and welding area.

• Weld in a closed area that does not open

into other working areas.

• Never look at the arc without correct protec-

tion to the eyes. Wear safety glasses with the

side shields to protect from flying particles.

Gases and fumes produced during the

welding process can be dangerous and

hazardous to your health.

• Adequate local exhaust ventilation must

be used in the area. It should be provided

through a mobile hood or through a built-

in system on the workbench that provides

exhaust ventilation from the sides, the front

and below, but not from above the bench

so as to avoid raising dust and fumes. Local

exhaust ventilation must be provided toge-

ther with adequate general ventilation and

air circulation, particularly when work is

done in a confined space.

• Welding process must be performed on me-

tal surfaces thoroughly cleaned from rust or

paint, to avoid production of harmful fumes.

The parts degreased with a solvent must be

dried before welding.

• Be very carefull when welding any me-

tals which may contain one or more of the

follwing:

Antimony, Beryllium,Cobalt, Manganese,

Selenium, Arsenic, Cadmium, Copper, Mer-

cury, Silver, Barium, Chromium, Lead, Ni-

ckel, Vanadium

• Remove all chlorinated solvents from the

welding area before welding. Certain chlori-

nated solvents decompose when exposed to

ultraviolet radiation to form phosgene gas

(nerve gas).

FIRE PREVENTION

Fire and explosion can be caused by

hot slag, sparks or the welding arc.

• Keep an approved fire extinguisher of the

proper size and type in the working area. In-

spect it regularly to ensure that it is in proper

working order;

• Remove all combustible materials from the

working area. If you can not remove them,

protect them with fire-proof covers;

• Ventilate welding work areas adequately.

Maintain sufficient air flow to prevent accu-

mulation of explosive or toxic concentra-

tions of gases;

• Do not weld on containers that may have

held combustibles;

• Always check welding area to make sure it

is free of sparks, slag or glowing metal and

flames;

• The work area must have a fireproof floor;

ELECTRIC SHOCK

WARNING: ELECTRIC SHOCK CAN

KILL!

• A person qualified in First Aid techniques

should always be present in the working

area; If a person is found unconscious and

electric shock is suspected, do not touch the

person if she or he is in contact with cable

or electric wires. Disconnect power from the

machine, then use First Aid. Use dry wood or

other insulating materials to move cables, if

necessary away from the person.

• Wear dry gloves and clothing. Insulate yourself

from the work piece or other parts of the wel-

ding circuit.

• Make sure the main line is properly

grounded.

• Do not coil the torch or the ground cables

around your body.

• Never touch or come in physical contact with

any part of the input current circuit and wel-

ding current circuit.

Electric warning:

• Repair or replace all worn or damaged

parts.

• Extra care must be taken when working in

moist or damp areas.

• Install and maintain equipment according to

local regulations.

• Disconnect power supply before performing

any service or repair.

• Should you feel the slightest electrical shock,

stop any welding immediately and do not

use the welder until the fault has been found

and corrected.

15

GB

NOISE

Noise can cause permanent hearing loss. Welding

processes can cause noise levels that exceed safe

limits. You must protect your ears from loud moise

to prevent permanent loss of hearing.

• To protect your hearing from loud noise,

wear protective ear plugs and/or ear muffs.

• Noise levels should be measured to be sure

the decibels (sound) do not exceed safe levels.

ELECTROMAGNETIC COMPATIBILITY

Before installing your welder, carry out an inspection

of the surrounding area, observing the following

guidelines:

• Make sure that there are no other power

supply cables, control lines, telephone leads

or other equipment near the unit.

• Make sure that there are no radio receivers,

television appliances, computers or other

control systems near the unit.

• People with pace-maker or hearing-prosthe-

sis should keep far from the power source.

! In particular cases special protection

measures may be required.

Interference can be reduced by following these

suggestions:

• If there is interference in the power source

line, an E.M.T. filter can be mounted betwe-

en the power supply and the power source;

• The output cables of the power source should

be not too uch long, kept together and con-

nected to ground;

• After the maintenance all the panels of the po-

wer source must be securely fastened in place.

PROTECTIVE WELDING GASES

Shielding gas cylinders contain gas under

high pressure. If damaged, a cylinder can

explode. Treat them carefully.

• These welders use only inert or non-flam-

mable gases for welding arc protection. It is

important to choose the appropriate gas for

the type of welding being performed;

• Do not use gas from unidentified cylinders

or damaged cylinders;

• Do not connnect the cylinder directly to the

welder, use a pressure regulator;

• Make sure the pressure regulator and the

gauges function properly;

• Do not lubrificate the regulator with oil or

grease;

• Each regulator is designed for use with a

specific gas. Make sure the regulator is desi-

gned for the protective gas being used;

• Make sure that the cylinder is safely secured

tightly to the welder with the chain provided.

• Never expose cylinders to excessive heat,

sparks, slag or flame;

• Make sure that the gas hose is in good con-

dition;

• Keep the gas hose away from the working

area.

INSTALLATION

RECOMMENDATIONS

LOCATION

Be sure to locate the welder according to

the following guidelines:

• In areas, free from moisture and dust;

• Ambient temperature between 0° to 40°C;

• In areas, free from oil, steam and corrosive

gases;

• In areas, not subjected to abnormal vibra-

tion or shock;

• In areas, not exposed to direct sunlight or

rain;

• Place at a distance of 300mm or more from

walls or similar that could restrict natural air

flow for cooling.

VENTILATION

Since the inhalation of welding fumes can be harmful,

ensure that the welding area is effectively ventilated.

MAIN SUPPLY VOLTAGE

REQUIREMENTS

Before you make any electrical connec-

tion, check that supply voltage and fre-

quency available at site are those stated

in the ratings label of your generator.

The main supply voltage should be within ±10% of

the rated main supply voltage. Too low a voltage

may cause poor welding performance. Too high a

supply voltage will cause components to overheat

and possibly fail. The welder Power Source must be:

• Correctly installed, if necessary, by a quali-

fied electrician;

• Correctly grounded (electrically) in accor-

dance with local regulations;

• Connected to the correct size electric circuit.

In case the supply cable is not fitted with a plug,

connect a standardized plug (2P+T) to the supply

cable (in some models the supply cable is supplied

with plug).

To connect the plug to the supply cable, follow these

instructions:

• the brown (phase) wire must be connected to

the terminal identified by the letter L

• the blue (neutral) wire must be connected to

the terminal identified by the letter N

• the yellow/green (ground) wire must be con-

nected to the terminal identified by the letter

PE or by the symbol .

In any case, the connection of the yellow/green wire

to the PE terminal must be done in order that

in the event of tearing of the power supply cable

from the plug, the yellow/green wire should be the

last one to be disconnected.

16

GB

Fig.1

The outlet should be protected by the

proper protection fuses or automatic

switches.

Notes:

• Periodically inspect supply cable for any

cracks or exposed wires. If it is not in good

conditions, have it repaired by a Service

Centre.

• Do not pull violently the input power cable to

disconnect it from supply.

• Do not squash the supply cable with other

machines, it could be damaged and cause

electric shock.

• Keep the supply cable away from heat sor-

ces, oils, solvents or sharp edges.

• In case you are using an extension cord, try to

keep it well straight and avoid its heating up.

WARNING

This equipment is manufactured in compliance with

the requirements of the EN60974-10 harmonized

standard and is identified as “CLASS A” equipment.

It must be used for professional applications only,

in industrial environments. The manufacturer will

accept no responsibility for any damages caused

by use in domestic environments.

Class A equipment is not intended for use in residen-

tial locations where the electrical power is provided

by the public low-voltage supply system. There may

be potential difficulties in ensuring electroma-

gnetic compatibility of class A equipment in

those locations, due to conducted as well as

radiated disturbances.

This equipment does not comply with EN/IEC

61000-3-12. If it is connected to a public low

voltage system, it is responsibility of the installer or

user of the equipment to ensure, by consulting

the distribution network operator if necessary,

that the equipment may be connected.

SAFETY INSTRUCTIONS

For your safety, before connecting the

power source to the line, closely follow

these instructions:

• An adequate two-pole switch must be inser-

ted before the main outlet; this switch must

be equipped with time-delay fuses;

• The connection with ground must be made

with a two-pole plug compatible with the

above mentioned socket;

• When working in a confined space, the po-

wer source must be kept outside the welding

area and the ground cable should be fixed to

the workpiece. Never work in a damp or wet

area, in these conditions.

• Do not use damaged input or welding cables

• The welding torch should never be pointed

at the operator’s or at other persons’ body;

• The power source must never be operated

without its panels; this could cause serious

injury to the operator and could damage the

equipment.

INSTALLATION

UNIT ASSEMBLY

• Lay the power source on one side and fix the

two rubber feet (B) (front and back) to the

base of the machine using the four screws

of the kit. For models with wheels remove,

using a tool, the film (F) that closes the axle’s

seat and then insert the axle (C) in the two

holes and fix the wheels (D) on the two si-

des. Fasten the wheels in their position fixing

slowly the washers (E) on the two sides of

the axle. Bring the power source back to the

upright position and insert the handle exten-

sion (G) in the front side of the handle fixing

it with the screw of the kit (FIG.1).

• In order to assemble the plastic handle fol-

low the instructions of figure 1.

17

GB

Fig.2

Fig.3

FACE SHIELD ASSEMBLY AND

MAINTENANCE

• In order to assemble the hand shield (Fig.2);

insert the plastic protection shield in the spe-

cial opening fixing it with the two screws.

Place the handle fixing it in the slit of the

protection mask, push it and rotate it by 90°

until it enters into the hole inside the protec-

tion mask.

CAUTION: Never look at an electric arc

without eye protection, the arc rays can

injure the eyes permanently. Use always

the protection shield supplied with the

power source or any other protection

mask or welding helmet.

USE

The shield are for personal use and must only be

used to protect the welder from the optical radiation

produced by the electric welding arc.

CLEANING AND MAINTENANCE

Clean the shield after each time it is used. The

shield should only be cleaned using a soft cloth

or compressed air: check whether any parts of the

shield are worn and replace these if damaged.

The materials used to make the shield are usually

compatible but can cause allergic reactions in

particularly sensitive people. Disinfecting should be

performed using solutions of benzil-lauryl-dimethyl-

ammonium chloride or UV germicide lamps.

LEVELS OF PROTECTION

Only use the shield in accordance with the operating

instructions and make sure that the protection

filter is suited to the type of welding. Remember

that the filters are NOT shatterproof and therefore

they should be protected by colourless plates of

same size. To obtain a better level of the protection

against welding spatter , wear gloves and protective

clothing.

SPARE PARTS

Replace any parts that seem damaged or deformed

immediately. Only original spare parts must be

used. Do not use filter glass as replacements if

these are not certified or do not have a declared

optical class. Ensure that any replacement filter is

the correct safety shade. If in doubt consult your

local supplier.

RESTRICTIONS OF USE

The shields only provide adequate protection for

the forehead, the sides of the face and the neck if

used for the stated purpose.

INSTALLATION OF THE

WELDING WIRE

The power source is supplied with a welding wire

spool. In order to install this wire into the feeding

system, follow the instructions hereafter described

and refer to Figure 3.

• Loosen the nut (I) of the spool holder (bra-

ke drum) and remove the spring (R) and the

external ring.

• Remove the plastic protection from the spool

(K) and place it on the spool holder again.

Mount the external ring (J), the spring (R)

and the plastic lock nut (I) again. These

parts form the braking system of the wire

spool speed. NOTE: Do not tighten the nut

too much, excessive pressure strains the wire

feeding motor, while too little pressure does

not allow the immediate stop of the wire

spool at the end of the welding.

• Loosen and lower the plastic knob (L), re-

lease the upper roll of the feeder (N) and

extract the wire from the torch liner.

• When the wire is disconnected, keep it with

pliers so that it cannot exit from the spool,

and if necessary straighten it before inserting

it in the wire input guide (O). Insert the wire

on the lower roll (M) and in the torch liner.

WARNING: The torch must be kept straight.

When feeding a new wire through the liner,

make sure the wire is cut cleanly (no burrs

or angles) and at least 5cm of the end is

straight (no curves). Failure to follow these

instructions could lead to the wire damaging

the liner.

• Lower the upper roll (N) and the knob (L) and

AB

A

B

BB

18

GB

Fig.4

tighten slightly (if there is too much pressu-

re the wire gets locked and the motor could

get damaged, if too loose the wire will not

be fed by the rolls). NOTE: The roll (M) has

two different grooves. The machine is set for

the diameter of the wire supplied with it. For

No-Gas welding the roll must be reversed in

order to have the correct groove for the flux-

cored wire diameter.

• Connect the power supply cable to the 230V

50Hz line and turn on the switch, then press

the torch switch. The wire fed by the wire

feeding motor at variable speed must slide

through the liner; when it exits from the torch

neck, release the torch switch, turn off the

machine and mount the contact tip and the

nozzle.

WARNING: The rolls, when in movement,

may crush the fingers. Periodically check

the rolls and replace them when they are

worn and compromise the regular fee-

ding of the wire.

ASSEMBLING OF THE TORCH

The Assembly of the torch is done only on models

with separate torch kit.

• Open the left side panel of the power source;

• Insert the torch in the appropriate seat, lock

it in the wire feeder motor (using the nut of

the kit) and make sure that the hole of the li-

ner is lined up with the channel between the

two rolls and the wire feeder. For better com-

prehension follow the drawings of FIGURE

4. Connect the gas hose to the receptacle on

the torch and fix it with a metal clamp. Joint

the two connectors of the torch switch, and

cover with the insulation cover (5).

1) Hand-wheel

2) Base for GAS-NO GAS selection

3) Power cable

4) Torch switch contacts (power source side)

5) Insulation cover

6) Torch switch contacts (Mig torch side)

7) Locking nut

8) Brass washer

9) Gas hose

10) Wire liner

11) Gas connector on the torch

12) Torch

The torch is the part of the equipment that needs

most maintenance. We recommend to check pe-

riodically the contact tips and the nozzle, these

parts must be clean and not worn-out. The torch

liner must be replaced when the wire does not run

smoothly.

MIG WELDING

In MIG welding (Metal Inert Gas) a continuously

fed metal electrode is melted into a welding pool

at constant and controlled speed.

The wire is connected to a constant voltage pole

while the workpiece is connected to the other pole.

When the wire is fed and touches the workpiece,

an electric arc is produced. The arc melts the wire

that is deposited on the workpiece.

GAS WELDING

In order to weld Stainless steel or Aluminium the

power source must be set for gas welding *.

This operation is very simple, you only need the

following spare parts and items (please contact your

welding supplier):

• Wire – All these power sources work with

5Kg-wire spools (wire diameter 0.6mm or

0.8mm).

• Tip – The tip is correct when it matches with

the wire diameter. (Note: when using alumi-

nium wire of diameter 0.8mm the tip must

be 1.0mm)

• Gas – You can buy disposable gas cylinders

from the local distributor or from a reseller

of spare parts, while rechargeable gas cylin-

ders can be supplied by the local re-seller of

spare parts.

• Gas regulators - You can buy the regulator

suited for the gas cylinder from the local di-

stributor or from a re-seller of spare parts

for welding equipment. Note: As first thing

you should decide if you want to use rechar-

geable or disposable gas cylinders because

this will affect the choice of the regulator.

• Adapters – For the use of rechargeable gas

cylinders you need and adapter for big gas

cylinders (FIG.6).

PREPARATION FOR WELDING

• Connect the welding machine to the 230V

50/60Hz line;

19

GB

Fig.6

Fig.5

IMPORTANT: make sure that the polari-

ty is correctly set. For GAS welding the

ground cable must be connected to the

negative terminal (-), while the torch must

be connected to the positive terminal (+)

(FIG.5) *.

• Connect the ground clamp to the workpiece

and make sure that the contact is good;

• Make sure that the wire-feeding roll is cor-

rectly positioned (groove matching the wire

diameter). Use the groove marked by 0.9mm

for all the wires with diameter 0.8mm and the

groove marked by 0.7mm for all the wires

of diameter 0.6mm. In order to change the

groove loosen the screw that locks the roll,

turn the roll and fix it again with the screw;

• Open the gas using the pressure regulator

and adjust the flow rate. (NOTE: The gas flow

may need adjustments in order to obtain a

better welding, this depends on the type and

thickness of the metal used, anyway the gas

flow should be maintained as low as possi-

ble).

* Operation valid only for Gas - No gas models

CONNECTION OF THE GAS

CYLINDER AND REGULATOR

• When using disposable gas cylinders (S), re-

move the protective cap from the top of the

gas cylinder and screw the gas regulator (T)

rotating it clockwise and fixing it tightly (do

not force).

• Connect the gas hose (fig. 2,Q) to the regu-

lator (insert it completely). Note: To discon-

nect the gas hose from the regulator hold

back the ring (U) and pull. The pressure re-

gulator used with disposable gas cylinders

operates through a needle controlled by a

knob. The knob, positioned on a graduated

plate marked from 0 to 6, regulates the gas

gauge. When the knob is on 0 there is no

gas flow; before starting to weld, position

the knob on 3 or 4, the gas flow in this case

is 2/3 lt/min. In order to better use the gas

cylinder, always keep the minimum gas flow

(2/3 lt/min.) that can grant a good welding

without porosity. The gas regulator is equip-

ped with a security valve that intervenes au-

tomatically when the gas flow changes.

• For security and cost reasons, make sure

that the regulator is well closed (turn counter

clockwise to the end) when not welding and/

or before changing the gas cylinder.

• When using rechargeable gas cylinders,

connect the plastic gas hose (Q) to an adap-

ter for big gas cylinders (V). Connect the end

of the adapter to a 6mm flexible gas hose

and to the exit of the pressure regulator/

flowmeter mounted on the gas cylinder. The

regulator/flow meter serves to control the

gas flow, which should be ca. 2/3 litres per

minute.

MATERIAL

TO WELD GAS

CYLINDER WIRE

Soft steel Argon+Co2

cylinder or

Co2 cylinder

Coppered steel

wire spool, for

no gas welding

flux-cored wire

spool

Stainless steel Argon cylinder Stainless steel

wire spool

Aluminium Argon cylinder

Aluminium

wire spool

20

GB

Tab.1

NO GAS WELDING

In the “NO GAS welding” the torch is connected

to the negative pole and the ground cable to the

positive pole. By gas welding the shielding gas is

used to protect the weld pool from oxidation and

porosity. By NO GAS welding this protection is

given by a special wire called “flux cored wire”,

this technique simplifies the use of these machines

compared to the machines with standard wire, on

which the gas flow must be adjusted separately.

PREPARATION FOR WELDING

• Connect the welding machine to the 230V

50/60Hz line;

IMPORTANT: make sure that the polarity of

torch and ground cable is correctly set (FIG.5).

For NO GAS welding the ground cable must

be connected to the positive terminal (+),

while the torch must be connected to the

negative terminal (-) (FIG.5).

• Connect the ground cable to the workpiece

and make sure that the contact is good;

• Make sure that the wire-feeding roll is cor-

rectly positioned (groove matching the wire

diameter). Note that each roll has two groo-

ves one marked by 0.9mm and the other

marked by 0.7mm.

ADVANTAGES OF NO GAS WELDING

• There is no need for gas cylinders.

• Welding outdoors is easier because there

are fewer chances that wind blows away the

shielding gas.

• Welding time is about 50% less compared to

the normal electrode welding.

• The learning time for the operator is very

short.

• Minimum waste of welding material.

• Most important, this process allows to com-

plete the welding more quickly and efficien-

tly.

• Less heat, less distortion.

• Possibility to weld thin materials.

WELDING PROCEDURES

• Your welding power source has four or six

positions for the regulation of the current in

the various conditions.

• The choice of the position for the welding is

determined by the thickness of the material

to weld.

• Also the gas flow rate is determined by the

thickness of the material to weld.

• For the adjustment of the power source make

reference to the graphs and of the following

pages.

REFERENCE TABLE FOR MODELS WITH

FOUR POSITIONS FOR REGULATION

STEEL - 0.6 MM GAS WELDING WIRE

WORKPIECE

THICKNESS

(mm)

WELDING

POSITION

WIRE SPEED

ADJUSTMENT

A B C

0.6 - 0.8 1 MIN LOW

0.8 - 1.0 1 MAX MEDIUM

1.0 - 2.0 2 MIN MEDIUM

2.0 - 3.0 2 MAX ALTA

STEEL - 0.8 MM GAS WELDING WIRE

WORKPIECE

THICKNESS

(mm)

WELDING

POSITION

WIRE SPEED

ADJUSTMENT

A B C

0.6 - 0.8 1 MAX LOW

0.8 - 1.0 2 MIN MEDIUM

1.0 - 2.0 2 MAX MEDIUM

2.0 - 3.0 2 MAX HIGH

ALUMINIUM - 0.8MM GAS WELDING WIRE

WORKPIECE

THICKNESS

(mm)

WELDING

POSITION

WIRE SPEED

ADJUSTMENT

A B C

0.8 1 MIN MEDIUM

1.0 - 2.0 2 MIN MEDIUM

2.0 - 3.0 2 MAX HIGH

SOFT STEEL - 0.9 MM WIRE

NO-GAS WELDING

WORKPIECE

THICKNESS

(mm)

WELDING

POSITION

WIRE SPEED

ADJUSTMENT

A B C

0.6 - 0.8 1 MIN LOW

0.8 - 1.0 1 MAX MEDIUM

1.0 - 1.2 2 MIN MEDIUM

1.2 - 2.0 2 MAX HIGH

Fig. 7

Table of contents

Languages:

Other Helvi Welding System manuals

Helvi

Helvi TP 215 User manual

Helvi

Helvi SPOTCAR EVO 4000 User manual

Helvi

Helvi PUMA 256 User manual

Helvi

Helvi GLOBUS 201 User manual

Helvi

Helvi PC EVO 76 User manual

Helvi

Helvi PUMA 298 User manual

Helvi

Helvi TP 195 User manual

Helvi

Helvi PC75 User manual

Helvi

Helvi Compact 220 AC/DC User manual

Helvi

Helvi COMBY PC 502 K User manual

Helvi

Helvi MULTITECH 365 User manual

Helvi

Helvi READY MIG 100 User manual

Helvi

Helvi COMPACT 400 User manual

Helvi

Helvi FOX 189 User manual

Helvi

Helvi HF Series User manual

Helvi

Helvi GALILEO 175 User manual

Helvi

Helvi TP 195 User manual

Helvi

Helvi COMPACT 360AC/DC User manual

Helvi

Helvi COMPACT 246HF User manual

Helvi

Helvi GLOBUS 260HF User manual