Helvi GALILEO 175 User manual

INSTRUCTIONS MANUAL

MANUALE DI ISTRUZIONI

MANUAL DE USO Y MANUTENCIÓN

MANUEL D’INSTRUCTIONS ET D’ENTRETIEN

BETRIEBSANLEITUNG

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

MANUAL DE INSTRUÇÕES

PLEASE READ THESE INSTRUCTIONS BEFORE INSTALLING, OPERATING, OR

SERVICING THIS PRODUCT. DO NOT DESTROY THIS MANUAL.

LEGGETE LE ISTRUZIONI PRIMA DI INSTALLARE, UTILIZZARE O RIPARARE

QUESTO IMPIANTO. CONSERVATE QUESTO MANUALE.

LEAN LAS INSTRUCCIONES ANTES DE INSTALAR, UTILIZAR O REPARAR

ESTOS APARATOS. CONSERVEN ESTE MANUAL.

LIRE CES INSTRUCTIONS AVANT L’INSTALLATION, L’UTILISATION OU LA

REPARATION DE CET APPAREIL. NE PAS JETER LE PRÉSENT MANUEL.

LESEN SIE DIESE ANLEITUNG VOR DER INSTALLATION, DEM BETRIEB ODER

DER WARTUNG DIESES PRODUKTS. NICHT ZERSTÖREN SIE DIESES HANDBUCH.

ПОЖАЛУЙСТА, ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ДАННУЮ

ИНСТРУКЦИЮ ПЕРЕД УСТАНОВКОЙ, ЭКСПЛУАТАЦИЕЙ ИТЕХНИЧЕСКИМ

ОБСЛУЖИВАНИЕМ АППАРАТА. СОХРАНИТЕ ИНСТРУКЦИЮ.

LEIA AS INSTRUÇÕES ANTES DE INSTALAR, USAR OU CONSERTAR ESTE

EQUIPAMENTO. CONSERVE ESTE MANUAL.

77611266

WELDING INVERTERS

INVERTER DI SALDATURA

INVERTER DE SOLDADURA

ONDULEURS

SCHWEISSINVERTER

СВАРОЧНЫЕ ИНВЕРТОРЫ

INVERSOR DE SOLDA

2

3

IMPORTANT

CAREFULLY READ THE FOLLOWING

INSTRUCTIONS BEFORE INSTALLING

THE UNIT AND MAKE SURE THAT THE

YELLOW AND GREEN GROUNDING

CONDUCTOR IS DIRECTLY CONNEC-

TED TO THE GROUND IN THE WELDING

LOCATION./

THE UNIT MUST NEVER BE OPERATED

WITHOUT PANELS AS THIS COULD BE

DANGEROUS FOR THE OPERATORAND

COULD CAUSE SERIOUS DAMAGE TO

THE EQUIPMENT.

THE UNIT WORKS ONLY WITH INPUT

VOLTAGE OF 230Vac -50 Hz-1Ph.

THE INPUT CABLE IS ENERGIZED EVEN

WHEN THE MAIN SWITCH IS ON THE “0”

POSITION. THEREFORE, BEFORE SER-

VICING THE EQUIPMENT, MAKE SURE

THAT THE 2 POLE PLUG IS DISCON-

NECTED FROM THE LINE SOCKET.

THIS WELDER CAN BE USED ONLY

WITH DIESEL GENERATING SETS WITH

POWER HIGHER THAN 6 KVA AT 220 V

50 HZ. (except for units supplied at 110V)

1.0 INTRODUCTION

1.1 EQUIPMENT IDENTIFICATION

The unit’s identification number (specification

or part number) model, and serial number

usually appear on a nameplate attached to

the rear panel. Equipment which does not

have a control panel such as gun and cable

assemblies is identified only by the specifica-

tion or part number printed on the shipping

container. Record these numbers for future

reference.

1.2 RECEIPT OF EQUIPMENT

When you receive the equipment, compare

it with the invoice to make sure it is complete

and inspect the equipment for possible dama-

ge due to shipping. All machines dispatched

have been scrupulously checked. However,

should your machine not work properly, con-

sult the section on TROUBLE SHOOTING in

this manual. If the fault persists, consult your

authorized dealer.

2.0 SAFETY WARNING

2.1 GENERAL INSTRUCTIONS

This manual contains all the necessary in-

structions for:

- the installation of the equipment;

- a correct operating procedure;

- an adequate maintenance of the equipment.

Therefore, be sure this manual is carefully

read and understood by the maintenance

and technical operators.

2.2 LOCATION

Welding processes of any kind can be dange-

rous not only to the operator but to any person

situated near the equipment if safety and opera-

ting rules are not strictly observed.

Therefore the owner and the operator must

be aware of all possible risks so that they

may take the necessary safety precautions to

avoid any kind of accident at work.

The main precautions to be observed are:

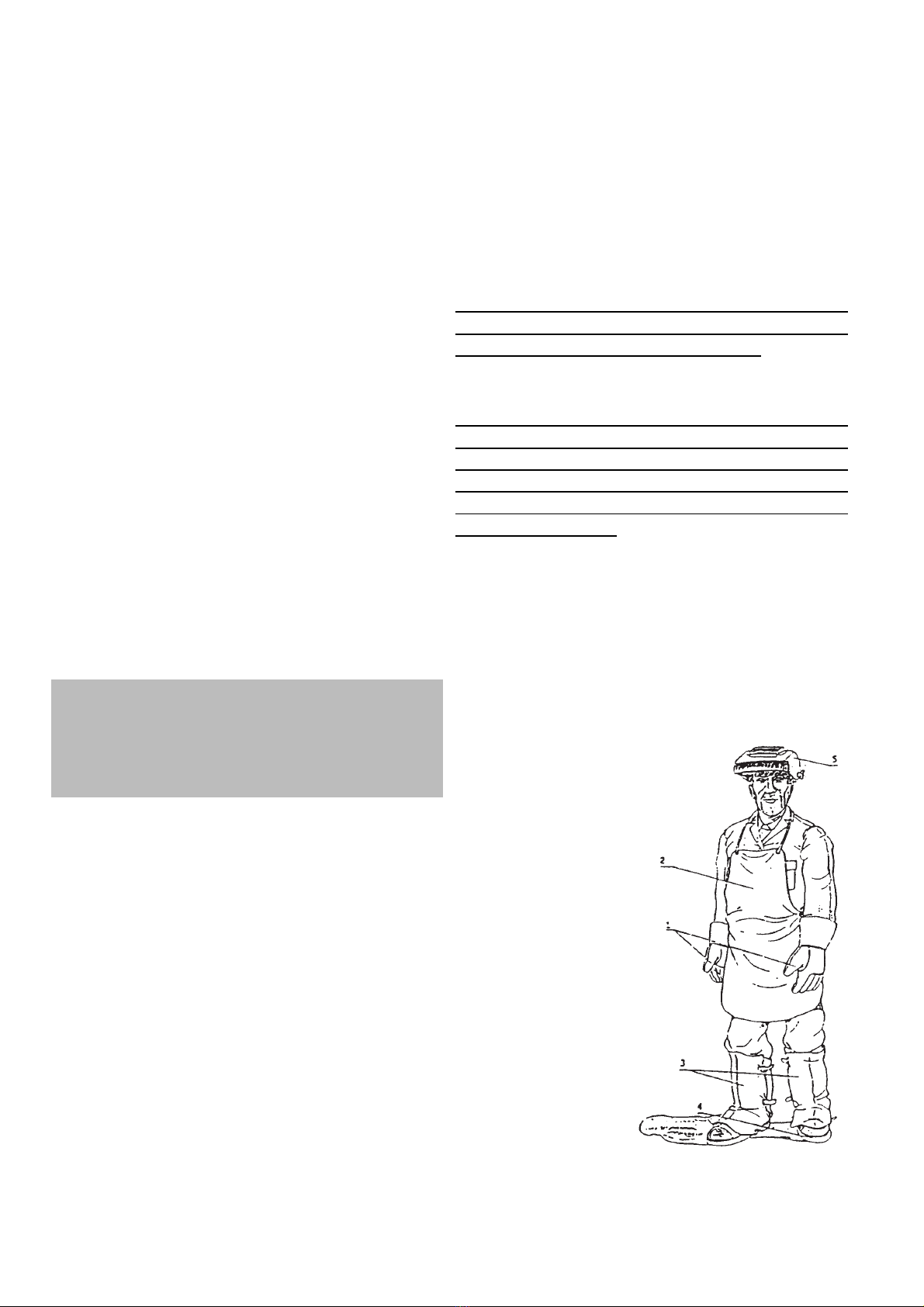

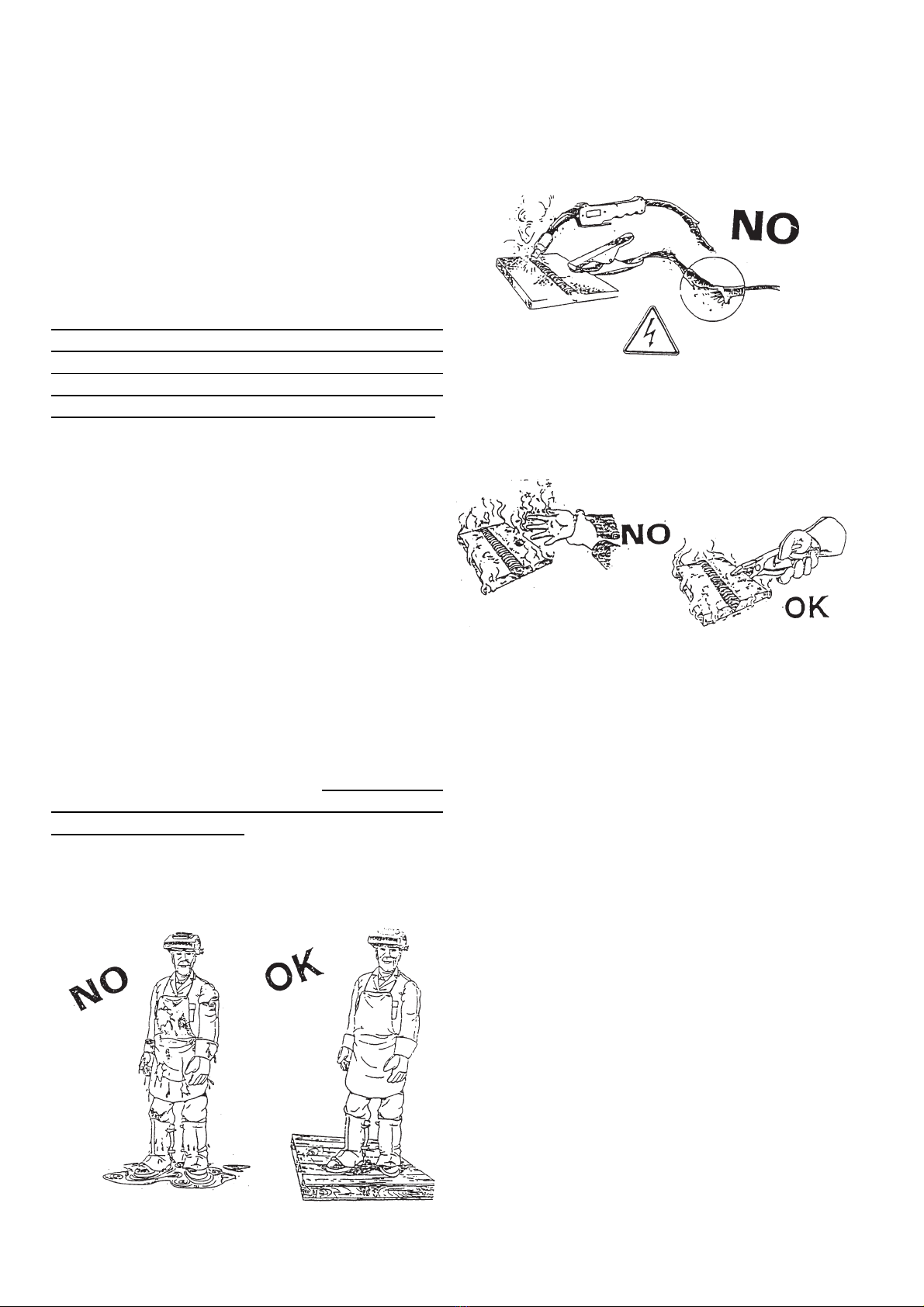

- Operators should protect their body by

wearing non flam-

mable, close fitting

protective clothing,

without pockets or

turned-up trousers.

Oil or grease should

be carefully removed

from all articles, be-

fore wearing. Ope-

rators should also

wear closed safety

boots with steel toe

caps and with rubber

soles ( Fig. 1).

1. Leather gloves

2. Leather aprons

3. Shoes Cover

4. Security shoes

5. Face mask

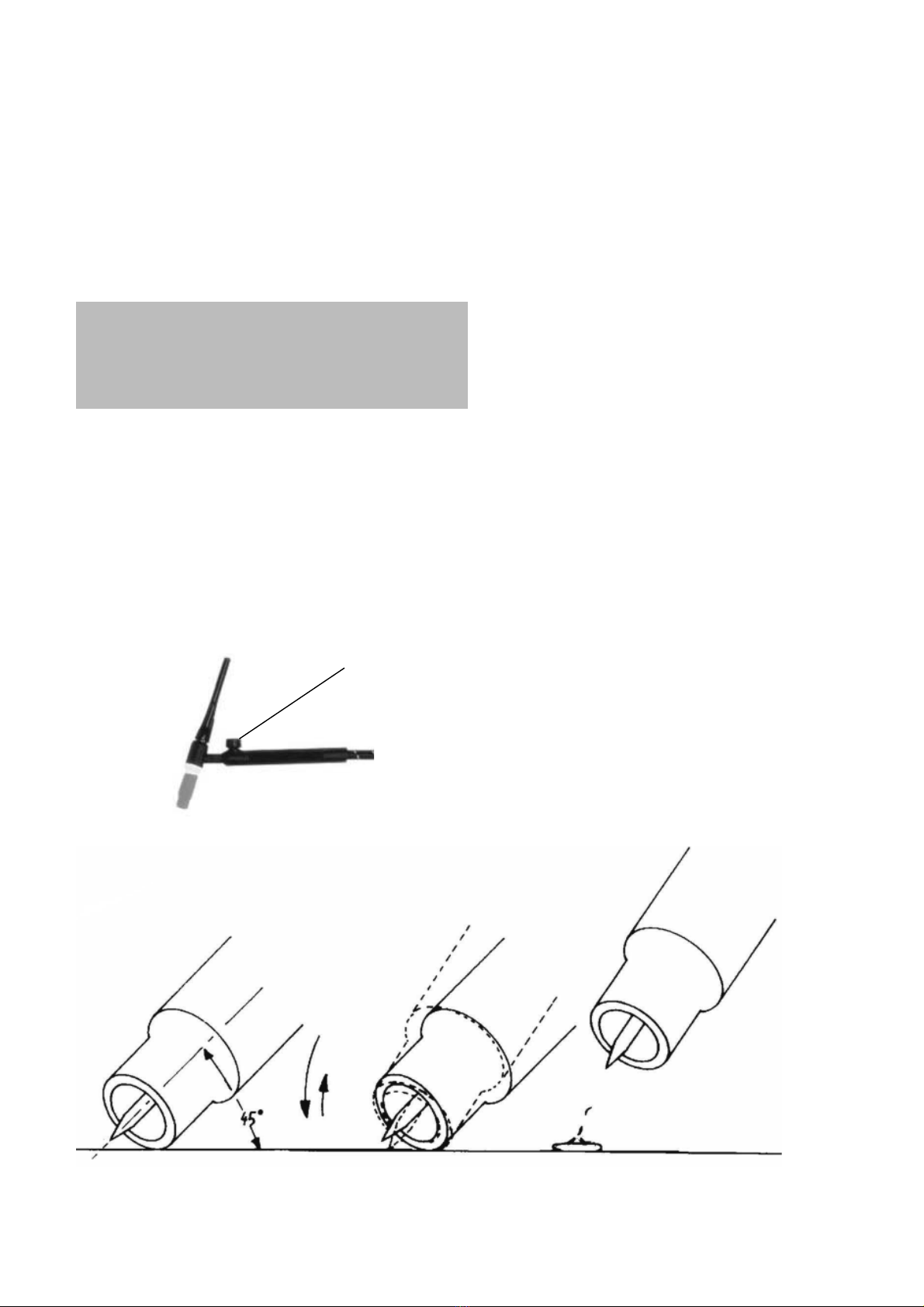

- Operators should wear a non- flammable

welding helmet or face shield designed so as

to shield the neck and the face, also on the

sides. The helmet or the face shield should

be fitted with protective glasses adequate to

the welding process and current used. Glass

screens must always be kept clean, and im-

mediately replaced if they are broken or cra-

cked (Fig.2). It is good practice to install a

pane of transparent glass on top of the adiac-

tinic glass, between it and the welding area.

4

This pane can be frequently replaced when

incandescent spatters and deposits greatly

reduce visibility. When working with coated

plates that emit toxic fumes when heated,

use an air-supplied respirator.

- Welding should be done in a closed area

that does not open onto other working areas,

in order to protect all workers against radia-

tion and fumes. If such an area cannot be

provided, the welding area must be delimi-

ted by protective screens painted in opaque

black large enough to restrain the visibility of

any person situated near the area (Fig. 3).

- Remove all chlorinated solvents from the

welding area before welding. Certain chlori-

nated solvents decompose when exposed to

ultraviolet radiation to form phosgene gas.

- Never, under any circumstances, look at

an electric arc without suitable eye protection

(Fig. 4).

- Always wear protective goggles with tran-

sparent lenses to prevent splinters or other

foreign particles from harming the eyes (Fig.

5).

- Adequate local exhaust ventilation must

be used in the area. It should be provided

through a mobile hood or through a built-

in system on the workbench that provides

exhaust ventilation from the sides, the front

and below, but not from above the bench so

as to avoid raising dust and fumes. Local

exhaust ventilation must be provided toge-

ther with adequate general ventilation and

air circulation, particularly when work is done

in a confined space. (Fig.6). Any symptom of

stain or soreness to the eyes, the nose or the

throat may be cause by inadequate ventila-

tion; work must be stopped immediately and

all necessary steps must be taken to provide

adequate ventilation.

- Welding process must be performed on

metal coatings thoroughly cleaned from la-

yers of rust or paint, to avoid production of

harmful fumes. The parts degreased with a

solvent must be dried before welding.

- Do not weld metal or painted metal con-

taining zinc, lead, cadmium or beryllium un-

less the operator, or anyone else subjected to

the fumes, is wearing respiratory equipment

or an air-supplied helmet.

5

- Technical and sanitary protection of all wel-

ding operators-directly or indirectly involved

in welding processes is provided by the regu-

lations in force for sanitation and prevention

of employment related injuries.

2.3 SAFETY INSTRUCTIONS

For your safety, before connecting the source

to the line, closely follow these instructions:

- an adequate two-pole switch must be in-

serted before the two-pole main outlet; this

switch must be equipped with time-delay fu-

ses and it must match the data specified in

the chapter “Technical Specification”;

- the mono-phase connection with ground

must be made with a two-pole plug compati-

ble with the above mentioned socket;

- two wires of the two-pole input cable are

used for the connection with the mono-phase

line and the yellow-green wire for the compul-

sory connection to the ground in the welding

location;

- connect all the metal parts which are near

the operator in the welding location by using

cables bigger or of the same cross section of

the welding cable to a ground terminal;

- when working in a confined space, the po-

wer source must be kept outside the welding

area and the ground cable should be welded

to the workpiece; do not work in a damp or

wet area in these conditions (Fig. 7).

- do not use damaged welding or input ca-

bles (Fig. 8);

- the operator should never touch, with any

part of his body, high temperature or electri-

cally hot metal parts (Fig. 9);

- the operator should never wind the wel-

ding cables around his body;

- the welding gun should never be pointed

at the operator or at another person. The po-

wer source has a protection level IP 22; the-

refore, it prevents:

- any manual contact with hot or moving in-

ternal parts;

- the insertion of any solid body with more

than 12mm diameter;

- protected against vertically falling drops

of water (condensation) with inclination max

of 15°.

The source must never be operated without

its panels; this could cause serious injury to

the operator and could damage the equip-

ment itself.

2.4 FIRE PREVENTION

The working area should conform to the

Safety Regulations, and therefore, fire ex-

tinguishers should be provided in the area

and walls, ceiling and floor should be non-

flammable. All combustible material must

be moved from the welding area (Fig. 10). If

combustibles cannot be moved, they must be

protected with fire-resistant cover. Ventilate

potentially flammable atmospheres before

welding. Never operate in an atmosphere

which contains heavy concentrations of dust,

flammable gas or combustible liquid vapor.

The power source must be located in a safe

area with a firm and flat floor; it should not be

put against a wall. Do not weld containers in

which fuel, lubricant or any other flammable

material have been stored. After having com-

6

pleted your work, always check that the area

is free of glowing or smoldering material.

2.5 SHIELDING GAS

Use the correct shielding gas for the welding

process. Be sure that the regulator/flowmeter

mounted on the cylinder is working well.

Remember to keep away the cylinder from

any source of heat.

2.6 PERMITTED NOISE LEVELS 86/188/

EEC RULE.

Under normal circumstances the equipment

used for electric arc welding does not exce-

ed the permitted 80 dBA. However in cer-

tain conditions eg. high welding parameters

in confined spaces, noise levels may exce-

ed the permitted level. For this reason it is

strongly recommended that operatives wear

appropriate ear protection.

2.7 ELECTROMAGNETIC

COMPATIBILITY.

Before installing the STICK/TIG welding unit,

carry out an inspection of the surrounding

area, observing the following guidelines:

1- Make sure that there are no other power

supply cables, control lines, telephone leads

or other equipment near the unit.

2- Make sure that there are no radio recei-

vers or television appliances.

3- Make sure there are no computers or other

control systems.

4- Make sure that there is no-one with a pa-

cemaker or hearing aid in the area around

the unit.

5- Check the immunity of any other equipment

operating in the same environment.

In certain cases additional protective measu-

res may be required.

Interference can be reduced in the following

ways:

1- If there is interference in the power sup-

ply line, an E.M.C. filter should be inserted

between the mains and the unit.

2- The output cables of the unit should be

shortened; these should be kept close toge-

ther and stretched along the ground.

3- All the panels of the unit should be correct-

ly closed after carrying out maintenance.

2.8 Medical and first aid treatment

First aid facilities and a qualified first aid per-

son should be available for each shift for im-

mediate treatment of electrical shock victims.

A medical facility should be close by for im-

mediate treatment of flash burns of the eye

and skin burns.

EMERGENCY FIRST AID:

Call physician and ambulance immedia-

tely.

Use First Aid techniques recommended

by The Red Cross.

DANGER: ELECTRIC SHOCK CAN BE

FATAL

If person is unconscious and electric

shock is suspected , do not touch the

person if he or she is in contact with wel-

ding equipment, or other live electrical

parts. Disconnect (open) power at wall

switch and then use First Aid. Dry wood,

wooden broom, or other insulating mate-

rial can be used to move

cables, if necessary, away from the per-

son.

7

3.0 BRIEF INTRODUCTION

Your welder belongs to a range of welding

inverters for MMA - Manual Metal Arc Wel-

ding that adopts the latest pulse width mo-

dulation (PWM) techology and the insulated

gate bipolar transistor (IGBT) power module

to grant optimal performances: constant cur-

rent output to make welding arc more stable

and stepless current regulation. All inverters

are fitted with automatic protection functions:

overvoltage, overcurrent and overtemperatu-

re.

3.1 TECHNICAL DATA

NOTE: here below data may differ from

the data on the technical table on the unit.

Always refer to the technical data table on

the unit.

4.0 INSTALLATION OF THE

EQUIPMENT

Proper operation of the generator is ensu-

red by adequate installation. The assem-

bly of the inverter must be done by expert

people, following the instructions and in

full respect of the safety standards.

- Remove the welder from the carton box.

BEFORE ATTEMPTING ANY ELECTRI-

CAL CONNECTION CHECK THE DATA

PLATE AND MAKE SURE THAT THE IN-

PUT VOLTAGE AND THE FREQUENCY

ARE THE SAME OF THE MAINS OUTLET

TO BE USED.

EARTHING

- To protect users the welding machi-

nes must be connected properly to the

earth (ground) system (INTERNATIONAL

SAFETY REGULATIONS).

- It is indispensable to earth (ground)

the machine properly with the yellow-

green conductor of the power supply ca-

ble, in order to avoid discharges due to

accidental contacts with earthed objects.

- The chassis (that is conductive) is

electrically connected to the earth con-

ductor. Failure to earth the equipment

correctly can cause electric shocks dan-

gerous to the users.

- Plug the inverter to the mains.

Do not use the generator with input ca-

bles’ extensions longer than 10m and

thinner than 2.5mm². Remember to keep

them layed and not wound or entangled.

Do not use the welder with the side panels

partially or completely removed in order

to avoid accidental contacts with inner

live parts.

- The inverter is now ready for use. Make

sure you are welding in a properly ventilated

area and that the ventilation openings of the

machine are not obstructed (poor air ventila-

tion may reduce the duty cycle of the unit and

cause damages). Now you may choose the

welding process by connecting the accesso-

ries as showed in the following pages.

100 Amps 130 Amps

- A 130 Amps

- B

(1 ph)

230V

50/60Hz 230V

50/60Hz 230V

50/60Hz

Power 60% KVA

2,4 2,7 2,7

Uo V

60 60 60

Amp.Min-Max A±10%

5 ÷ 100 5 ÷ 130 5 ÷ 130

Amp. 60974-1 A

15% 100

60% 50 15% 130

60% 65 20% 130

60% 75

ØEmm

1,6 ÷ 2,5 1,6 ÷ 3,25 1,6 ÷ 3,25

Insulation -

HHH

Protec. Degree -

IP22 IP22 IP22

160 Amps 160 Amps DV

(1 ph)

230V

50/60HZ 115V 230V

Power 60% KVA

4,2 3,8 4,2

Uo V

65 65 65

Amp.Min-Max A±10%

5 ÷ 160 5 ÷ 140 5 ÷ 160

Amp.

60974-1 A

30% 160

60% 115 35% 140

60% 105 30% 160

60% 115

ØEmm

1,6 ÷ 4 1,6 ÷ 3,25 1,6 ÷ 4

Insulation -

HH

Protec. Degree -

IP22 IP22

200 Amps

(1 ph)

230V 50/60Hz

Power 60% KVA

6

Uo V

65

Amp.Min-Max A±10%

5 ÷ 200

Amp. 60974-1 A

25% 200 60% 160

ØEmm

1,6 ÷ 5

Insulation -

H

Protec. Degree -

IP22

8

5.0 INVERTER FUNCTIONS AND

CONNECTIONS

1 Adjusting welding current potentiome-

ter

2 Stick / Tig Selector (only for the mo-

dels which have it)

3 Green Led indicating power ON

Led ON = Power ON

Led OFF = Power OFF

Overvoltage Protection Intervention (reset

the unit by switching it OFF, wait 20 seconds,

then switch the unit ON)

4 Yellow Led

Led ON = indicating temperature limits are

exceeded.

Warning: Let unit to cool down. When ready,

the orange led will automatically shut off.

Led ON = indicating alarm condition due to

overcurrent. Turn unit off and then on. In the

case of protection intervention due to a cur-

1

2

5

6

34

rent peak the unit will revert to working, if not

so, please contact yr service centre.

5 dinse positive socket

6 dinse negative socket

7 Input Cable

8 ON/OFF Switch

6.0 STICK WELDING

General information

The electric arc may be described as a

source of bright light and strong heat;

in fact, the flow of electric current in the

gas atmosphere which surrounds the

electrode and the workpiece determines

the radiation of electromagnetic waves

that can be perceived as light and/or

heat depending on their wave length. At

an unperceivable level, the arc also pro-

duces ultra-violet and infra-red light; io-

nizing rays have never been noted. The

heat produced by the arc is used in the

welding process to melt and join metal

parts. The necessary electric current is

supplied by special equipment common-

ly called welding machine.

- Connect the earth cable to the negative

pole of the Inverter and the earth clamp to the

workpiece.

- Connect the welding cable to the positive

pole of the Inverter.

- Select the welding current using the poten-

tiometer on the front panel. The welding cur-

rent should be chosen following the instruction

given by the electrodes manufacturer on the

electrode box, but the following indications

may be useful as general information:

- Switch the Inverter on. The two leds on

the front panel will be respectively the green

= lit and the yellow = off (for more details see

page before). Select the stick welding throu-

gh the switch placed on the front panel.

RETEMAIDEDORTCELETNERRUCGNIDLEW

mm5.1A04-A03

mm0.2A56-A05

mm5.2A001-A07

mm52.3A041-A001

mm0.4A061-A041

8

7

9

- Protect your face with a mask or a helmet.

Touch, with the electrode fastened, in the

electrode holder, the work piece until the arc

will be struck. (the inverter is featuring “hot

start” to improve the striking.

Avoid hammering the workpiece with the

electrode since it may loose the coating

and increase the arc striking difficulties.

- After striking the arc keep feeding the

electrode into the weld pool with an angle of

about 60° and moving left to right so that you

may control visually the welding. The length

of the arc can also be controlled by lifting or

lowering slightly the electrode. Also a varia-

tion of the welding angle may increase the

size of the weld pool improving the capacity

of surfacing of the slag.

- At the end of the weld let the slag cool off

before removing it, using the brush-hammer.

CAUTION:

Protect your eyes when hitting the slag

with the chip hammer to avoid damages.

CAUTION:

A bad start can be due to the dirty wor-

kpiece, a bad connection between earth

cable and work piece, or the bad faste-

ning of the electrode in the electrode

holder.

7.0 QUALITY OF THE WELD

The quality of the weld will depend mainly on

the ability of the welder, on the type of weld

and on the quality of the electrode: Choose

the proper electrode before attempting to

weld, paying attention to the thickness and

composition of the metal to be welded.

Correct welding current.

If the current is too high the elctrode will burn

fast and the weld pool will be wide irregula-

rand difficult to be controlled. If the current is

too low you will lack power and the weld pool

will be narrow and irregular.

Correct arc length.

If the arc is too long it will cause spatters and

small fusion of the welding piece. If the arc is

too short the arc heat will be insufficient cau-

sing the electrode to stick to the workpiece.

Correct welding speed.

The correct welding speed will consent to

achieve a weld of proper width, without wa-

ves or craters.

8.0 TIG WELDING

The TIG process uses the electrical arc

struck between the tungsten electrode of the

torch and the work piece surface.

In TIG welding the torch is always con-

nected to the negative pole of the welder.

Welder preparation:

- Select TIG welding thru the Selector on

the front panel.

- Connect the earth cable to the positive

pole of the welder and the earth clamp to the

work piece.

- Connect the TIG torch to the negative

pole of the welder and the gas hose to the

pressure regulator of the gas cylinder.

The flow of the gas is manually control-

led using the knob on the torch handle.

Use inert gas (argon ) only.

- Turn the inverter on.

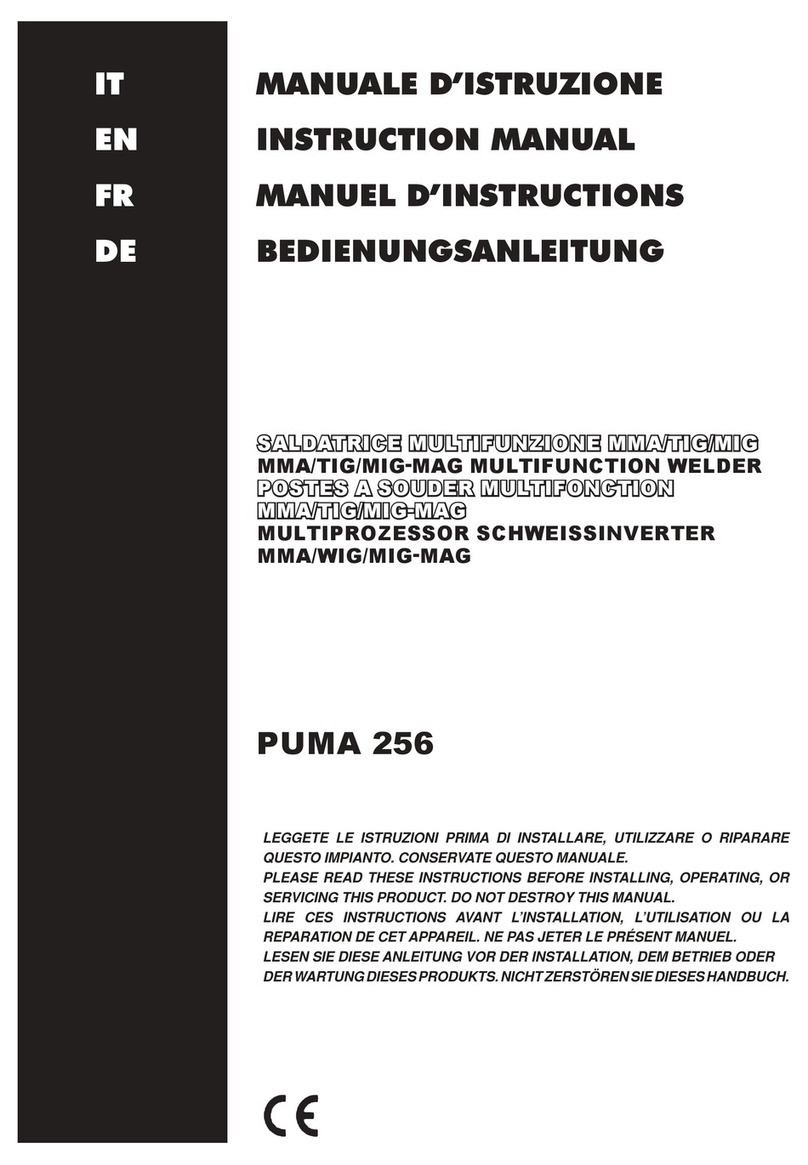

9.0 TIG WELDING BY SCRATCH ARC

- Ensure the electrode at the torch nozzle,

protrudes by 4 - 5mm., also ensure that the

electrode is sharply pointed with an angle of

40°-60°.

- Set the welding current considering the

thickness of the material to be welded and of

the diameter of the tungsten electrode to be

used.

- Open the gas valve on the torch handle,

allowing gas to flow from the torch nozzle.

Cover your face with the head shield, bring

the torch to within 3-4mm of the work, and

at an angle of 45 °, so that the ceramic noz-

zle gently touches the work surface. (fig.b).

Scratch the tip of the electrode until an arc

develops, quickly withdraw the electrode and

maintaning a gap of approx. 3-4 mm proceed

to weld. To stop welding, simply remove the

torch from the work piece.

REMEMBER to turn OFF the gas immediate-

ly you finish welding.

10

In order to avoid damages to the ge-

nerator, we suggest only expert pe-

ople to proceed with the SCRATCH

ARC welding.

NOTES:

a) The arc length generally varies between

3 and 6mm. depending on the type of joint,

type and thickness of material, and so on.

b) The torch is advanced in the direction of

welding, without lateral movement, maintai-

ning the torch angle of 45° to the workpiece.

FIG.B

FIG.A Gas valve

10.0 ORDINARY MAINTENANCE

CAUTION!!!

BEFORE CARRY OUT ANY MAINTENAN-

CE, UNPLUG THE MACHINE FROM THE

MAINS POWER SUPPLY.

The efficiency of the welding system over

time is directly related to the frequency of

maintenance jobs, such as:

For welding machines only need to be taken

care inside. The dustier the working environ-

ment is, the more often this should be done.

- Take off the lid.

- Remove all traces of dust in the inner

parts of the generator with a jet of compres-

sed air at a pressure under 3Kg/cm.

- Check all electrical connections, making

sure that nuts and screws have been firmly

tightened.

- Do not delay in replacing worn-out parts.

- Put the lid back on.

- After completing the above operations,

the generator is ready to be restarted fol-

lowing the instructions given in this manual.

11

11.0 POSSIBLE WELDING DEFECTS

DEFECT CAUSES SUGGESTIONS

POROSITY Acid electrode on steel with high

sulphur content.

Electrode oscillates too much.

Workpieces are too far apart.

Workpiece being welded is cold.

Use basic electrodes.

Move edges to be welded closer

together.

Move slowly at the beginning.

Lower welding current.

CRACKS Material to be welded is dirty (e.g.

oil, paints, rust, oxides).

Not enough current.

Cleaning workpieces before

welding is an essetial method of

achieving neat weld beads.

LIMITED

PENETRATION

Low current.

High welding rate.

Reversed polarity.

Electrode inclined in position

opposite to its movement.

Make sure operating parameters

are regulated and improve prepa-

ration of workpieces.

HIGH SPRAYS Electrode is too inclined. Make appropriate corrections.

PROFILE DEFECTS Welding parameters are incorrect.

Pass rate is not related to opera-

ting parameters requirements.

Follow basic and general welding

principles.

ARC INSTABILITY Not enough current. Check condition of electrode and

earth wire connection.

ELECTRODE MELTS

OBLIQUELY

Electrode core is not centered.

Magnetic blow phenomenon.

Replace electrode.

Connect two earth wires to opposi-

te sides of the workpiece.

INCONVENIENCE CAUSE REMEDY

SPARK WILL NOT

START

Bad primary connection.

Inverter PCB is defective.

Check primary connection.

Contact after sales service centre.

NO OUTPUT VOL-

TAGE

Overheated unit, yellow LED lit

Overvoltage protection interven-

tion, green LED off.

Overcurrent protection interven-

tion, yellow LED lit.

Internal relay has failed.

Inverter PCB is defective.

Wait for thermal cutout to be reset.

Check power line. Reset the unit

by turning it off and on after 20

seconds.

Reset the unit by turning it off and

on after 20 seconds. If the unit do-

esn’t revert working contact after

sales service centre.

Contact after sales service centre.

Contact after sales service centre.

WRONG OUTPUT

CURRENT

Defective control potentiometer.

Low primary power supply

voltage.

Contact after sales service centre.

Check power line.

12.0 TROUBLE SHOOTING

12

IMPORTANTE

LEGGETE ATTENTAMENTE LE ISTRU-

ZIONI PRIMA DI INSTALLARE L’APPA-

RECCHIO E ACCERTATEVI CHE IL CON-

DUTTORE DI MESSAA TERRA GIALLO E

VERDE SIA DIRETTAMENTE COLLEGA-

TO ALLA TERRA NEL LUOGO DI SALDA-

TURA.

L’APPARECCHIO NON DEVE MAI ES-

SERE UTILIZZATO SENZA I PANNELLI,

IN QUANTO CIO’ POTREBBE ESSERE

PERICOLOSO PER L’OPERATORE E

POTREBBE CAUSARE GRAVI DANNI

ALL’ATTREZZATURA .

L’UNITA’ LAVORA SOLO CON UNA TEN-

SIONE DI ALIMENTAZIONE DI 230Vac-

50Hz-1Ph.

IL CAVO DI ALIMENTAZIONE HA UNA

TENSIONE ANCHE QUANDO L’INTER-

RUTTORE PRINCIPALE É SULLA POSI-

ZIONE “0”. QUINDI PRIMA DI RIPARARE

L’APPARECCHIO ASSICURATEVI CHE

LA SPINA A DUE POLI NON SIA COLLE-

GATA ALLA PRESA DI CORRENTE.

Questi generatori possono essere uti-

lizzati esclusivamente con gruppi elet-

trogeni a diesel di potenza superiore a 6

KVA a 220V 50Hz.1.0 (eccetto unità ali-

mentate a 110V)

INTRODUZIONE

1.1 TIPO DI GENERATORE DI

SALDATURA

Il dati identificativi del generatore e il suo nu-

mero di serie compaiono sempre sulla targa

dati sul pannello posteriore. Le torce e i cavi

sono identificati dalle specifiche o dal numero

di serie stampati sul loro imballo. Prendete nota

di questi numeri per un eventuale riferimento.

1.2 RICEVIMENTO DELLA SORGENTE

DI SALDATURA

Quando ricevete l’apparecchiatura confron-

tatela con la fattura per assicurarvi che ci sia

corrispondenza e controllatela bene al fine di

individuare possibili danni dovuti al trasporto.

Tutte le apparecchiature spedite sono state

sottoposte ad un rigoroso controllo di quali-

tà. Se tuttavia la Vostra apparecchiatuta non

dovesse funzionare correttamente, consul-

tate la sezione RICERCA GUASTI di questo

manuale. Se il difetto permane, consultate il

Vostro concessionario autorizzato.

2.0 PRECAUZIONI SULLA SICUREZZA

2.1 ISTRUZIONI GENERALI

Questo manuale contiene tutte le istruzioni

necessarie per :

- l’installazione della sorgente di saldatura;

- un corretto utilizzo;

- un’adeguata manutenzione.

Assicuratevi che questo manuale venga letto

e capito sia dall’operatore che dal personale

tecnico addetto alla manutenzione.

2.2 LUOGO DI UTILIZZO

Se le norme di sicurezza e di utilizzo non

vengono osservate attentamente, le opera-

zioni di saldatura possono risultare perico-

lose non solo per l’operatore, ma anche per

le persone che si trovano nelle vicinanze del

luogo di saldatura.

Percio’ il proprietario e l’utilizzatore devono

essere a conoscenza di tutti i rischi possibili,

in modo tale da poter prendere le precauzioni

necessarie per evitare incidenti sul lavoro.

Le precauzioni principali da osservare sono:

- Gli operatori devono proteggere il proprio

corpo indossando tute

di protezione chiuse e

non infiammabili, sen-

za tasche o risvolti.

Eventuali tracce di olio

o grasso devono es-

sere rimosse da tutti

gli indumenti prima di

indossarli. Gli opera-

tori devono anche cal-

zare stivali con punta-

le di acciaio e suole di

gomma ( Fig. 1).

1. Guanti in pelle

2. Grembiule in pelle

3. Copriscarpe

4. Scarpe di

sicurezza

5. Mashera

- Gli operatori devono indossare un casco

o una maschera per saldatore, non infiam-

mabile, disegnato in modo da proteggere il

collo e il viso, anche dai lati. L’elmetto o la

13

- Indossate sempre occhiali di protezione

con lenti trasparenti per evitare schegge ed

altre particelle estranee che possono dan-

neggiare gli occhi (Fig.5).

- L’area di saldatura deve essere fornita di

un’ adeguata aspirazione locale che può es-

sere data da una cappa di aspirazione o da

un sistema precostruito sul banco di lavoro

che provveda all’aspirazione dai lati, davanti

e sotto, ma non sopra al banco così da evi-

tare il formarsi di polvere e fumi. L’apirazione

locale deve essere abbinata ad una adegua-

ta ventilazione generale ed al ricircolo d’aria

specialmente quando si sta lavorando un uno

spazio ristretto (Fig.6). Qualsiasi sintomo di

fastidio o dolore agli occhi, al naso o alla gola

può essere causato da una inadeguata ven-

tilazione; in tal caso interrompete immedia-

tamente il lavoro e provvedete all’adeguata

maschera devono essere dotati di vetri pro-

tettivi scuri adatti al processo di saldatura e

alla corrente usata. Occorre mantenere sem-

pre puliti i vetri di protezione e sostituirli se

sono rotti o crepati (Fig.2). E’ buona abitudi-

ne installare un vetro trasparente tra il vetro

inattinico e l’area di saldatura. Questo vetro

deve essere sostituito con frequenza quan-

do spruzzi e schegge riducono notevolmente

la visibilità. Utilizzate un respiratore quando

lavorate con piastre rivestite, che emettono

fumi tossici se riscaldate.

- L’operazione di saldatura deve essere

eseguita in un ambiente isolato rispetto alle

altre zone di lavoro, così da proteggere gli

operatori contro radiazioni e fumi. Se ciò non

è possibile, l’area di saldatura deve essere

delimitata con pannelli di protezione color

nero larghi abbastanza da restringere il cam-

po visivo delle persone nelle vicinanze della

zona (Fig.3).

- Prima di saldare allontanate dal luogo di

lavoro tutti i solventi che contengono cloro.

Alcuni solventi clorinati si decompongono

una volta esposti a radiazioni ultraviolette,

formando così gas fosgene.

- Non guardate mai, per nessun motivo, un

arco voltaico senza una adatta protezione

agli occhi ( Fig.4 ).

14

dell’area di saldatura e il cavo di massa deve

essere fissato al pezzo in lavorazione. Non

operate in una zona umida o bagnata in que-

ste condizioni (Fig.7);

- non utilizzate cavi di alimentazione o di

saldatura danneggiati (Fig.8);

- l’operatore non deve mai toccare, con

nessuna parte del corpo, pezzi di metallo ri-

scaldati ad alta temperatura o carichi elettri-

camente (Fig.9);

- l’operatore non deve mai avvolgere i cavi

di saldatura attorno al proprio corpo;

- la torcia di saldatura non deve mai essere

puntata verso l’operatore o un’altra persona.

L’apparecchio ha una protezione in classe IP

22, quindi impedisce:

- ogni contatto manuale con parti inter-

ne calde o in movimento;

- l’inserimento di corpi solidi con un dia-

metro superiore a 12mm;

- una protezione contro le cadute verti-

cali di acqua (condensazione) con inclinazio-

ne massima di 15°.

Il generatore non deve mai essere utilizzato

senza i suoi pannelli; ciò potrebbe causare

gravi lesioni all’operatore oltre a danni alla

apparecchiatura stessa.

2.4 PREVENZIONE DI INCENDIO

L’ area di lavoro deve essere conforme alle

norme di sicurezza, quindi occorre siano pre-

senti gli estintori. Mentre il soffitto, il pavimen-

to e le pareti devono essere non infiammabili.

Tutto il materiale combustibile deve essere

spostato dal luogo di lavoro (Fig.10). Se non

si può allontanare il combustibile, copritelo

con una copertura resistente al fuoco. Prima

di cominciare a saldare, ventilate gli ambien-

ventilazione dell’area.

- Il procedimento di saldatura deve esse-

re eseguito su superfici metalliche ripulite

da strati di ruggine o vernice e ciò al fine di

evitare il formarsi di fumi dannosi. Prima di

saldare occorre asciugare le parti che sono

state sgrassate con solventi.

-Non saldate metalli o metalli verniciati che

contengono zinco, piombo, cadmio o berillio

a meno che l’operatore e le persone vicine

non indossino un respiratore o un elmetto

con bombola di ossigeno.

- La protezione tecnica e sanitaria di tutti gli

operatori addetti alla saldatura - coinvolti sia

direttamente che indirettamente nel processo

- è garantita anche dalle disposizioni di legge

e ciò al fine di evitare gli incidenti sul lavoro.

2.3 ISTRUZIONI PER LA SICUREZZA

Per salvaguardare la vostra sicurezza, se-

guite attentamente queste istruzioni prima di

collegare il generatore alla linea:

- un interruttore adeguato a due poli deve es-

sere inserito prima della presa principale di

corrente; questa deve essere dotata di fusibili

ritardati che devono essere conformi ai valori

indicati nel capitolo “Dati Tecnici”;

- il collegamento mono-fase con cavo di

terra deve essere eseguito con una spina a

due poli compatibile con la presa menzionata

sopra;

- i due fili del cavo di alimentazione a due

poli sono impiegati per il collegamento con la

linea mono-fase mentre il filo giallo-verde è

usato per il collegamento obbligatorio a terra

nel luogo di saldatura;

- collegate al terminale di terra tutte le parti

metalliche che sono vicine all’operatore, uti-

lizzando cavi più grossi o della stessa sezio-

ne dei cavi di saldatura;

- quando state lavorando in un luogo ristret-

to, l’apparecchio deve essere collocato fuori

15

ti dove l’area è potenzialmente infiammabi-

le. Non operate in un’atmosfera che ha una

concentrazione notevole di polvere, gas in-

fiammabile o vapore liquido combustibile. Il

generatore deve essere situato in un luogo

con pavimento solido e liscio; non deve esse-

re appoggiato al muro. Non saldate recipienti

che contenevano benzina, lubrificante o al-

tre sostanze infiammabili. Dopo aver finito di

saldare, accertatevi sempre che nella zona

non siano rimasti materiali incandescenti o in

fiamme.

2.5 GAS DI PROTEZIONE

Per il processo di saldatura utilizzate il gas

corretto. Assicuratevi che il regolatore instal-

lato sulla bombola funzioni correttamente.

Ricordate di conservare la bombola lontano

da fonti di calore.

2.6 LIVELLO DI RUMORE PERMESSO

DALLA LEGGE 86/188/EEC

Operando in condizioni normali, l’apparecchiatu-

ra utilizzata per la saldatura ad arco non supera

gli 80 dBA. Comunque in condizioni particolari,

ad esempio alti parametri di saldatura in ambien-

ti limitati, i livelli del rumore possono eccedere il

limite permesso. Per questa ragione è fortemen-

te raccomandato di indossare idonee protezioni

per le orecchie.

2.7 COMPATIBILITÀ

ELETTROMAGNETICA

Prima di installare una unità di saldatura

STICK/TIG, effettuate una ispezione dell’area

circostante, osservando quanto segue:

1- Accertatevi che vicino all’ unità non vi sia-

no altri cavi di generatori, linee di controllo,

cavi telefonici o apparecchiature varie.

2- Controllate che non siano presenti ricevitori

telefonici o apparecchiature televisive.

3- Assicuratevi che non vi siano computer o

altri sistemi di controllo.

4- Nell’area attorno alla macchina non

devono essere presenti persone con pa-

cemaker o protesi per l’udito.

5- Controllate l’immunità di ogni strumento

che opera nello stesso ambiente.

In casi particolari possono essere richieste

misure di protezione aggiuntive.

Le interferenze possono venire ridotte se-

guendo questi accorgimenti:

1- Se c’è una interferenza nella linea del ge-

neratore, si può inserire un filtro E.M.C tra la

rete e l’unità.

2- I cavi di uscita della macchina dovrebbero

essere accorciati, tenuti assieme e allungati

a terra.

3- Dopo aver terminato la manutenzione,

occorre chiudere in maniera corretta tutti i

pannelli del generatore.

2.8 CURE MEDICHE E DI PRIMO

SOCCORSO

Ogni luogo di lavoro deve essere dotato di

una cassetta di pronto soccorso e deve esse-

re presente una persona qualificata in cure di

primo soccorso, per un aiuto immediato alle

persone vittime di uno shock elettrico. Inoltre

devono essere disponibili tutti i trattamenti

per la cura di bruciature degli occhi e della

pelle.

CURE DI PRIMO SOCCORSO:

Chiamate subito un medico e una ambu-

lanza. Ricorrete a pratiche di Primo Soc-

corso raccomandate dalla Croce Rossa.

ATTENZIONE: LO SHOCK ELETTRICO

PUO’ ESSERE MORTALE

Se la persona è incosciente e c’è il so-

spetto di uno shock elettrico, non tocca-

te la persona se lei o lui sono in contatto

con comandi. Togliete l’alimentazione alla

macchina e ricorrete a pratiche di Primo

Soccorso. Per allontanare i cavi dalla vit-

tima puo’ essere usato, se necessario, le-

gno asciutto o una scopa di legno o altro

materiale isolante.

16

3.0 CARATTERISTICHE GENERALI

La vostra saldatrice fa parte di una serie

composta da inverter per saldatura a elettro-

do (MMA - Manual Metal Arc Welding) che

adottano la tecnologia della modulazione

della larghezza degli impulsi (PWM - Pulse

Width Modulation) e moduli di potenza con

transistor bipolare con gate isolato (IGBT

- Insulated Gate Bipolar Transistor) per ga-

rantire ottime prestazioni: corrente costante

in uscita per rendere l’arco di saldatura più

stabile e regolazione lineare della corrente.

Tutti gli inverter sono dotati di alcune funzio-

ni di protezione automatiche: sovratensione,

sovracorrente, sovratemperatura.

3.1 DATI TECNICI

NOTA: i dati qui riportati possono differire

da quelli riportati in targa dati sulla mac-

china. Fate sempre riferimento anche alla

targa dati della macchina.

4.0 INSTALLAZIONE

DELL’APPARECCHIATURA

Il buon funzionamento del generatore è

assicurato da una sua adeguata instal-

lazione che deve quindi essere eseguita

da personale esperto, seguendo le istru-

zioni e nel pieno rispetto delle norme

anti-infortunio.

- Togliete la saldatrice dal cartone.

Prima di effettuare qualsiasi collegamen-

to elettrico controllate la targa dati tecnici

ed accertatevi che la tensione in entrata

e la frequenza siano gli stessi della rete

principale che deve essere usata.

MESSA A TERRA

- Per la protezione degli utenti la salda-

trice dovrà essere assolutamente colle-

gata correttamente all’impianto di terra

(NORMATIVE INTERNAZIONALI DI SICU-

REZZA)

- E’ indispensabile predisporre una

buona messa a terra tramite il condutto-

re giallo-verde del cavo di alimentazione,

onde evitare scariche dovute a contatti

accidentali con oggetti messi a terra.

- Lo chassis, che è conduttivo, è con-

nesso elettricamente con il conduttore

di terra; non collegare correttamente a

terra l’apparecchiatura può provocare

shock elettrici pericolosi per l’utente.

- Collegate l’inverter alla rete.

Non utilizzate l’inverter con prolunghe di

cavi di alimentazione che superino i 10m

o con sezione inferiore a 2.5mm². Ricor-

datevi di tenere i cavi ben distesi e non

avvolti o ingarbugliati.

Non usate l’inverter con i pannelli par-

zialmente o completamente rimossi al

fine di evitare il contatto accidentale con

le parti più interne che sono cariche.

- L’inverter è adesso pronto per l’utilizzo. Ac-

certatevi di saldare in un’area adeguatamente

ventilata e che le prese per l’aria della macchi-

na non siano ostruite (una scarsa ventilazione

potrebbe ridurre il rendimento della macchina

e causare danni). Ora potete scegliere il pro-

cesso di saldatura collegando gli accessori

come indicato nelle pagine seguenti.

100 Amps 130 Amps

- A 130 Amps

- B

(1 ph)

230V

50/60Hz 230V

50/60Hz 230V

50/60Hz

Power 60% KVA

2,4 2,7 2,7

Uo V

60 60 60

Amp.Min-Max A±10%

5 ÷ 100 5 ÷ 130 5 ÷ 130

Amp. 60974-1 A

15% 100

60% 50 15% 130

60% 65 20% 130

60% 75

ØEmm

1,6 ÷ 2,5 1,6 ÷ 3,25 1,6 ÷ 3,25

Insulation -

HHH

Protec. Degree -

IP22 IP22 IP22

160 Amps 160 Amps DV

(1 ph)

230V

50/60HZ 115V 230V

Power 60% KVA

4,2 3,8 4,2

Uo V

65 65 65

Amp.Min-Max A±10%

5 ÷ 160 5 ÷ 140 5 ÷ 160

Amp.

60974-1 A

30% 160

60% 115 35% 140

60% 105 30% 160

60% 115

ØEmm

1,6 ÷ 4 1,6 ÷ 3,25 1,6 ÷ 4

Insulation -

HH

Protec. Degree -

IP22 IP22

200 Amps

(1 ph)

230V 50/60Hz

Power 60% KVA

6

Uo V

65

Amp.Min-Max A±10%

5 ÷ 200

Amp. 60974-1 A

25% 200 60% 160

ØEmm

1,6 ÷ 5

Insulation -

H

Protec. Degree -

IP22

17

5.0 FUNZIONI E CONNESIONI

DELL’INVERTER

1 Potenziometro regolazione corrente di

saldatura

2 Interruttore Stick / Tig (solo per alcuni

modelli)

3 Led verde di rete

Led ON =generatore acceso

Led OFF = generatore spento

Intervento Protezione sovratensione (ripri-

stinate l’unità spegnendola, aspettate 20 se-

condi, poi riaccendetela)

4 Led giallo

Led ON = allarme per sovratemperatura.

Attenzione: Lasciate che l’unità si raffreddi,

quando pronta il led si spegnerà automatica-

mente.

Led ON = sovracorrente. Provate a spegnere

e riaccendere la macchina. Nel caso la prote-

zione sia interventuta per un picco di corren-

te la macchina riprenderà a funzionare, nel

caso che la macchina non riprenda il suo nor-

male funzionamento rivolgetevi ad un centro

assistenza.

5 presa dinse positiva

6 presa dinse negativa

7 Cavo di alimentazione (retro)

8 Interruttore ON/OFF (retro)

6.0 SALDATURA AD ARCO

Norme generali

L’arco elettrico può essere descritto come

una fonte di luce brillante e di calore in-

tenso. Infatti il flusso di corrente elettrica

nell’atmosfera del gas che circonda l’elet-

trodo e il pezzo da saldare provocano

l’emanazione di onde elettromagnetiche

che vengono percepite come una luce o

una fonte di calore, a seconda della lun-

ghezza d’onda. Ad un livello impercettibile,

l’arco produce anche luce ultra-violetta e

infra-rossa; i raggi ionizzati non vengono

mai percepiti. Il calore prodotto dall’arco

è utilizzato nel processo di saldatura per

fondere e unire assieme parti di metallo.

La corrente elettrica necessaria è fornita da

una apparecchiatura comunemente chia-

mata saldatrice.

- Collegate il cavo di massa al polo negati-

vo dell’inverter e la pinza di massa al pezzo

di saldatura.

- Collegate il cavo di saldatura al polo posi-

tivo dell’inverter.

- Selezionate la corrente di saldatura utiliz-

zando la manopola di controllo sul pannello

frontale. La corrente di saldatura deve essere

scelta seguendo le istruzioni fornite dal pro-

duttore degli elettrodi e scritte sulla confezio-

ne degli stessi.

Le indicazioni seguenti possono essere utili

come informazioni generali:

- Accendete l’inverter. I due leds sul pan-

nello saranno rispettivamente:

quello verde = acceso, quello giallo = spento

ODORTTELE'LLEDORTEMAIDARUTADLASIDETNERROC

mm5.1A04-A03

mm0.2A56-A05

mm5.2A001-A07

mm52.3A041-A001

mm0.4A061-A041

1

2

5

6

34

8

7

18

(per maggiori dettagli fate riferimento alla pa-

gina precedente). Nei modelli che consento-

no la saldatura ad elettrodo e Tig selezionare

la saldatura ad arco mediante interruttore po-

sto sul pannello frontale.

- Proteggete la vostra faccia con una ma-

schera o con un elmetto. Toccate con l’elet-

trodo inserito nella pinza portaelettrodo il pez-

zo da saldare, fino a che l’arco non si innesca

(l’inverter ha la funzione “HOT START” per

migliorare l’innesco).

Evitate di danneggiare il pezzo da saldare

con l’elettrodo, perche’ potrebbe liberare

il rivestimento e aumentare le difficolta’ di

innesco dell’arco.

- Dopo l’innesco dell’arco mantenete l’elet-

trodo nella stessa posizione con un angolo

di circa 60° e muovendo da sinistra a destra

potrete controllare visivamente la saldatura.

La lunghezza dell’arco puo’ essere control-

lata anche alzando o abbassando legger-

mente l’elettrodo. Una variazione dell’angolo

di saldatura potrebbe aumentare la misura

dell’area di saldatura, migliorando la capaci-

ta’ di copertura della scoria.

- Alla fine della saldatura lasciate raffred-

dare il residuo prima di toglierlo, usando la

spazzola con il puntale.

Attenzione:

-proteggete i vostri occhi

-evitate danni quando togliete il residuo

con la spazzola ed il puntale.

ATTENZIONE!

Un cattiva partenza puo’ essere provocata

dal materiale da saldare sporco, da un cat-

tivo collegamento tra il cavo di massa ed

il pezzo da saldare o da errato fissaggio

dell’elettrodo nella pinza porta elettrodo.

7.0 QUALITA’ DELLA SALDATURA

La qualità della saldatura dipende principal-

mente dall’ abilità del saldatore, dal tipo di

saldatura e dalla qualità dell’ elettrodo. Prima

di cominciare a saldare scegliete il modello e

il diametro dell’ elettrodo più adatti, prestan-

do attenzione allo spessore e alla composi-

zione del metallo da saldare e alla posizione

della saldatura.

Corrente corretta di saldatura.

Se l’intensità di corrente è troppo alta, l’elet-

trodo si brucierà in fretta, mentre la saldatura

risulterà molto irregolare e difficile da control-

lare. Se la corrente è invece troppo bassa,

perderete potenza e la saldatura risulterà

stretta e irregolare.

Lunghezza corretta dell’arco.

Se l’arco è troppo lungo, esso causerà sba-

vature e una piccola fusione del pezzo in

lavorazione. Se invece l’arco è troppo corto

il suo calore risulterà insufficiente e di con-

seguenza l’elettrodo si attaccherà al pezzo in

lavorazione.

Velocità corretta di saldatura.

La corretta velocità di saldatura consentirà

di ottenere una saldatura dall’ ampiezza più

adatta, senza onde o scanalature.

8.0 SALDATURA A TIG

Il processo a tig utilizza l’arco elettrico inne-

scato tra l’elettrodo a tungsteno della torcia e

la superficie del pezzo da saldare.

Nella saldatura a tig la torcia è sempre col-

legata al polo negativo della saldatrice.

Preparazione della saldatrice :

- selezionate la saldatura a TIG

- Collegate il cavo di massa al polo positivo

della saldatrice e la pinza di massa al pezzo

da saldare.

- Collegate la torcia tig al polo negativo del-

la saldatrice e il tubo del gas al regolatore di

pressione della bombola di gas.

Il flusso del gas è controllato manualmen-

te tramite la manopola sull’impugnatura

della torcia. Utilizzate solo gas inerte (Ar-

gon).

- Accendete l’inverter.

9.0 SALDATURA A TIG CON

PARTENZA A STRISCIO

- Assicuratevi che l’elettrodo sporga

dall’ugello almeno 4-5mm, assicuratevi an-

che che la sua punta sia a circa 40°-60° dal

pezzo.

- Impostate la corrente di saldatura consi-

derando lo spessore del materiale da salda-

re ed il diametro dell’elettrodo tungsteno da

usare.

- Aprite la valvola del gas sull’impugna-

tura della torcia, lasciando fuoriuscire il gas

dall’ugello. Coprite la vostra faccia con la

19

maschera di protezione, portate la torcia

a 3-4mm dal pezzo e ad un angolo di cir-

ca 45°, in modo che l’ugello cermico tocchi

la superficie del pezzo (fig.b). Sfregate la

punta dell’elettrodo finchè l’arco si sviluppa,

allontanatevi subito e mantenete una distan-

za di circa 3-4mm procedendo a saldare. Per

terminare la saldatura sollevate la torcia dal

pezzo da saldare.

RICORDATEVI di chiudere la valvola del gas

quando avete terminato di saldare.

Per evitare di compromettere il buon fun-

zionamento del generatore, si consiglia

di far utilizzare la partenza in Scratch Arc

solo a personale esperto.

NOTA:

a) La lunghezza dell’arco varia generalemen-

te da 3 a 6mm a seconda del tipo di giunto,

tipo e spessore di materiale, ecc..

b) La torcia deve avanzare nella direzione

della saldatura, senza movimenti laterali,

mantenendo un angolo di 45° con il pezzo da

saldare.

10.0 MANUTENZIONE ORDINARIA

ATTENZIONE!!!

PRIMA DI OGNI INTERVENTO SCONNE-

TERE LA MACCHINA DALLA RETE PRI-

MARIA DI ALIMENTAZIONE.

L’efficienza dell’impianto di saldatura nel tem-

po, è direttamente legata alla frequenza delle

operazioni di manutenzione, in particolare:

Per le saldatrici è sufficiente avere cura della

loro pulizia interna, che va eseguita tanto più

spesso, quanto più polveroso è l’ambiente di

lavoro.

- Togliete la copertura.

- Togliete ogni traccia di polvere dalle parti

interne del generatore mediante getto d’aria

compressa con pressione non superiore a 3

KG/cm.

- Controllate tutte le connessioni elettriche, as-

sicurandovi che viti e dadi siano ben serrati.

- Non esitate nel sostitiuire i componenti

deteriorati.

- Rimontare la copertura.

- Esaurite le operazioni sopra citate, il ge-

neratore è pronto per rientrare in servizio se-

guendo le istruzioni riportate in questo ma-

nuale.

FIG.A Valvola gas

FIG.B FIG.C FIG.D

20

11.0 POSSIBILI DIFETTI DI SALDATURA

12.0 POSSIBILI INCONVENIENTI DI FUNZIONAMENTO

INCOVENIENTE CAUSA RIMEDIO

MANCATA

ACCENSIONE

Allacciamento primario non

corretto.

Scheda inverter difettosa.

Controllare il collagamento pri-

mario.

Rivolgersi al proprio centro di

assistenza.

ASSENZA DI TEN-

SIONE IN USCITA

Macchina surriscaldata, Led giallo

acceso.

Limiti di sovratensione superati,

Led verde spento.

Intervento protezione per sovra-

corrente, Led giallo acceso

Relè interno guasto.

Scheda inverter difettosa.

Aspettare il ripristino termico.

Controllare la rete di distribuzione.

Ripristinare l’unità spegnendola,

aspettare 20 secondi, poi riaccen-

derla.

Ripristinare l’unità spegnendo-

la, aspettare 20 secondi, poi

riaccenderla. In caso di mancato

funzionamento rivolgersi al proprio

centro di assistenza.

Rivolgersi al proprio centro di

assistenza.

CORRENTE IN

USCITA NON

CORRETTA

Potenziometro di regolazione

difettoso.

Tensione di alimentazione prima-

ria bassa.

Rivolgersi al proprio centro di

assistenza.

Controllare la rete di distribuzione.

DIFETTO CAUSE CONSIGLI

POROSITA’ Elettrodo acido su acciao ad alto

tenore di zolfo.

Oscillazioni eccessive dell’elet-

trodo.

Distanza eccessiva tra i pezzi da

saldare.

Pezzo in saldatura freddo.

Usare elettrodo basico.

Avvicinare i lembi da saldare.

Avanzare lentamente all’inizio.

Diminuire la corrente di saldatura.

CRICCHE Materiale da saldare sporco (es.

olio, vernice, ruggine, ossidi).

Corrente insufficiente.

Pulire il pezzo prima di saldare è

principio fondamentale per ottene-

re buoni cordoni di saldatura.

SCARSA

PENETRAZIONE

Corrente bassa.

Velocità di saldatura elevata.

Polarità invertita.

Elettrodo inclinato in posizione

opposta al suo movimento.

Curare la regolazione dei parame-

tri operativi e migliorare la prepara-

zione del pezzo da saldare.

SPRUZZI ELEVATI Inclinazione eccessiva dell’elet-

trodo.

Effettuare le opportune correzioni.

DIFETTI DI PROFILI Parametri di saldatura non

corretti.

Velocità passata non legata alle

esigenze dei parametri operativi.

Rispettare i principi basilari e

generali di saldatura.

INSTABILITA’

DELL’ARCO

Corrente insufficiente. Controllare lo stato dell’elettrodo ed

il collegamento del cavo di massa.

FUSIONE OBLIQUA

DELL’ELETTRODO

Elettrodo con anima non centrata.

Fenomeno del soffio magnetico.

Sostituire l’elettrodo.

Connettere due cavi di massa ai

lati opposti del pezzo da saldare.

Table of contents

Languages:

Other Helvi Welding System manuals

Helvi

Helvi TIGMAKER 210HF PULSE User manual

Helvi

Helvi SPOT 5000 User manual

Helvi

Helvi PANTHER 152 User manual

Helvi

Helvi GLOBUS 175HF User manual

Helvi

Helvi PC EVO 50.1 User manual

Helvi

Helvi PC AUTO User manual

Helvi

Helvi PUMA 256 User manual

Helvi

Helvi GLOBUS 201 User manual

Helvi

Helvi PUMA 298 User manual

Helvi

Helvi TP 195 User manual

Helvi

Helvi GALILEO 179 User manual

Helvi

Helvi SPOTCAR EVO 4000 User manual

Helvi

Helvi GLOBUS 260HF User manual

Helvi

Helvi Maximig 358 User manual

Helvi

Helvi FOX 211 User manual

Helvi

Helvi MULTITECH 365 User manual

Helvi

Helvi COMPACT 360AC/DC User manual

Helvi

Helvi PC75 User manual

Helvi

Helvi COMPACT 400 User manual

Helvi

Helvi COMPACT 211 EASY AC/DC User manual