HERKULES 15.752.21 User manual

Art.-Nr.: 15.752.21 I.-Nr.: 11022 HES 105 OG

Originalbetriebsanleitung Fülldraht-Schweißgerät

Original operating instructions Flux Cored Welding Set

Mode d’emploi d’origine

Appareil à souder à fil métallique de remplissage

Manual de instrucciones original

Soldador de alambre de relleno

Istruzioni per l’uso originali Saldatrice a filo animato

Original betjeningsvejledning Fillertråd-svejseapparat

Original-bruksanvisning Svets för veksvetstråd

qAlkuperäiskäyttöohje Täytelankahitsauslaite

Eredeti használati utasítás Töltődrót-hegesztőkészülék

BOriginalne upute za uporabu Uređaj za zavarivanje žicom

jOriginální návod k obsluze

Svářečka pro svařování s plněným drátem

XOriginalna navodila za uporabo Polnilno-žični varilni aparat

Orijinal Kullanma Talimatı Gazaltı Kaynak Makinesi

LOriginal-driftsveiledning Sveiseapparat for sveisestreng

EUpprunalegar notandaleiðbeiningar Þráðsuðutæki

HOriģinālā lietošanas instrukcija

Pulvera stieples metināšanas ierīce

.Originaalkasutusjuhend

Keevitusaparaat täidistraadiga keevitamiseks

4Оригинална упутства за употребу

Уређај за заваривање жицом

eОригинална работна инструкция

Електрозаваръчен апарат за тел с флюсова сърцевина

TОригинальное руководство по эксплуатации

Сварочный аппарат с использованием сварочной

проволоки

GOriginali naudojimo instrukcija

Elektrinis suvirinimo pusautomatis

fOriginalne upute za uporabu Uređaj za zavarivanje žicom

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 1

11

6

11

2

12

2

3

5

13

10

7

9

4

8

14

10

11

2

3

10 15

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 2

4S

q

p

o

n

m

l

k

r

13

3

6

511

7

m

k

l

8

qq

S

9

q

n

nk, l, m

12

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 3

11

12

p

p

p

13

14 15

o

o

E

o

r

p

F

G

B

N

A

D

C

4

10

1.

4.

2.

3.

S

HJK L

I

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 4

5

17

I

K

J

18

E

E

F

16

K

19

G

20

CH

21

K

J

I

L

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 5

6

22

L

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 6

7

D

Inhaltsverzeichnis: Seite

1. Sicherheitshinweise 8

2. Gerätebeschreibung und Lieferumfang 8

3. Bestimmungsgemäße Verwendung 8

4. Technische Daten 8

5. Vor Inbetriebnahme 8-10

6. Bedienung 10-11

7. Reinigung, Wartung und Ersatzteilbestellung 11

8. Entsorgung und Wiederverwertung 11

9. Störungssuche 12

10. Erklärung der Symbole 13

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 7

Achtung!

Beim Benutzen von Geräten müssen einige

Sicherheitsvorkehrungen eingehalten werden, um

Verletzungen und Schäden zu verhindern. Lesen Sie

diese Bedienungsanleitung und die Sicherheits-

hinweise deshalb sorgfältig durch. Bewahren Sie

diese gut auf, damit Ihnen die Informationen jederzeit

zur Verfügung stehen. Falls Sie das Gerät an andere

Personen übergeben sollten, händigen Sie diese

Bedienungsanleitung/ Sicherheitshinweise bitte mit

aus. Wir übernehmen keine Haftung für Unfälle oder

Schäden, die durch Nichtbeachten dieser Anleitung

und der Sicherheitshinweise entstehen.

1. Sicherheitshinweise

Die entsprechenden Sicherheitshinweise finden Sie

im beiliegenden Heftchen!

2. Gerätebeschreibung und

Lieferumfang (Bild 1-8)

1. Tragegurt

2. Kontrollleuchte Thermowächter

3. Gehäuseabdeckung

4. Ein-/Ausschalter

5. Schweißdraht-Geschwindigkeitsregler

6. Schalter für Scheißstromeinstellung

7. Netzstecker

8. Masseklemme

9. Schlauchpaket

10. Schweißdüse

11. Brenner

12. Befestigungsschraube Gehäuseabdeckung

13. Schweißschirm

14. Brennerschalter

2.1 Montagematerial

k. 1 x Rahmen Schutzglas

l. 1 x Schweißglas

m. 1 x Transparentes Schutzglas

n. 2 x Haltebuchsen Schutzglas

o. 3 x Mutter für Haltegriff

p. 3 x Schrauben für Haltegriff

q. 2 x Haltestift Schutzglas

r. 1 x Handgriff

s. 1 x Schweißschirm-Rahmen

3. Bestimmungsgemäße Verwendung

Das Fülldraht-Schweißgerät dient zum selbstschüt-

zenden Fülldrahtschweißen unter Verwendung des

entsprechenden Drahtes. Es wird kein zusätzliches

Gas benötigt.

Die Maschine darf nur nach ihrer Bestimmung

verwendet werden. Jede weitere darüber

hinausgehende Verwendung ist nicht

bestimmungsgemäß. Für daraus hervorgerufene

Schäden oder Verletzungen aller Art haftet der

Benutzer/Bediener und nicht der Hersteller.

Bitte beachten Sie, dass unsere Geräte

bestimmungsgemäß nicht für den gewerblichen,

handwerklichen oder industriellen Einsatz konstruiert

wurden. Wir übernehmen keine Gewährleistung,

wenn das Gerät in Gewerbe-, Handwerks- oder

Industriebetrieben sowie bei gleichzusetzenden

Tätigkeiten eingesetzt wird.

4. Technische Daten

Netzanschluss: 230 V ~ 50 Hz

Schweißstrom: 45-90 A

Einschaltdauer X%: 10 60

Schweißstrom I2(A): 90 45

Leerlaufspannung: 31 V

Schweißdrahttrommel max.: 0,4 kg

Schweißdrahtdurchmesser: 0,9 mm

Absicherung: 16 A

Gewicht: 14 kg

5. Vor Inbetriebnahme

5.1 Montage (Abb. 7-13)

5.1.1 Montage des Tragegurtes (1)

Führen sie den Tragegurt (1) durch den Schlitz

an der Rückseite des Gerätes über die Gehäuse-

abdeckung (3) und durch den Schlitz an der Vor-

derseite des Gerätes. Verbinden Sie die Gurt-

enden wie in Bild 5 dargestellt und stellen Sie

den Gurt auf die gewünschte Länge ein.

Montage des Schweißschirmes (13)

Schweißglas (l) und darüber transparentes

Schutzglas (m) in Rahmen für Schutzglas (k)

legen (Abb. 7).

Haltestifte Schutzglas (q) außen in Bohrungen im

D

8

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 8

Schweißschirm Rahmen (s) drücken. (Abb. 8)

Rahmen für Schutzglas (k) mit Schweißglas (l)

und transparentem Schutzglas (m) von innen in

die Aussparung im Schweißschirm-Rahmen (s)

legen, Haltebuchsen Schutzglas (n) auf

Haltestifte Schutzglas (q) drücken, bis diese

einrasten, um den Rahmen für Schutzglas (k) zu

sichern. Das transparente Schutzglas (m) muss

auf der Außenseite liegen. (Abb. 9)

Oberkante von Schweißschirm-Rahmen (s) nach

innen biegen (Abb. 10/1.) und Ecken der

Oberkante einknicken (Abb. 10/2.). Nun

Außenseiten des Schweißschirm-Rahmens (I)

nach innen biegen (Abb. 10/3.) und diese durch

festes Zusammendrücken der Oberkantenecken

und Außenseiten verbinden. Pro Seite müssen

beim Einrasten der Haltestifte 2 deutliche

Klickgeräusche wahrnehmbar sein (Abb. 10/4.)

Sind beide oberen Ecken des Schweißschirms,

wie in Abbildung 11 dargestellt, verbunden,

Schrauben für Haltegriff (p) von außen durch die

3 Löcher im Schweißschirm stecken. (Abb. 12)

Schweißschirm umdrehen und Handgriff (r) über

die Gewinde der 3 Schrauben für Haltegriff (p)

führen. Handgriff (r) mit den 3 Muttern für

Haltegriff (o) am Schweißschirm festschrauben.

(Abb. 13)

5.2 Netzanschluss

Überzeugen Sie sich vor dem Anschließen, dass

die Daten auf dem Typenschild mit den

Netzdaten übereinstimmen.

Das Gerät darf nur an ordnungsgemäß

geerdeten und abgesicherten

Schutzkontaktsteckdosen betrieben werden.

5.3 Montage der Drahtspule (Abb. 1, 2, 3, 14-22)

Drahtspule ist nicht im Lieferumfang enthalten!

5.3.1 Drahtarten

Je nach Anwendungsfall werden verschiedene

Schweißdrähte benötigt. Das Schweißgerät kann mit

Schweißdrähten mit einem Durchmesser von 0,9 mm

verwendet werden. Die entsprechende Vorschubrolle

und Kontaktrohre liegen dem Gerät bei. Vorschub-

rolle, Kontaktrohr und Drahtquerschnitt müssen

immer zusammen passen.

5.3.2 Drahtspulenkapazität

In dem Gerät können Drahtspulen bis maximal

0,4 kg montiert werden.

5.3.3 Einsetzen der Drahtspule

Gehäuseabdeckung (Abb. 1/3) durch drehen der

Befestigungsschraube (Abb. 6/12) um 90°,

entriegeln und Deckel aufklappen.

Kontrollieren, dass sich die Wicklungen auf der

Spule nicht überlagern, um ein gleichmäßiges

Abwickeln des Drahtes zu gewährleisten.

Beschreibung der Drahtführungseinheit

(Abb. 14-22)

A Drahtspule

B Spulenhalter

C Führungsrohr

D Justierschraube für Rollenbremse

E Schrauben für Vorschubrollenhalter

F Vorschubrollenhalter

G Vorschubrolle

H Schlauchpaketaufnahme

I Druckrolle

J Druckrollenhalter

K Druckrollenfeder

L Justierschraube für Gegendruck

Einsetzen der Drahtspule (Abb. 14,15)

Drahtspule (A) auf Spulenhalter (B) legen. Darauf

achten, dass das Ende des Schweißdrahtes auf der

Seite der Drahtführung abgewickelt wird, siehe Pfeil.

Einführen des Schweißdrahtes und justieren der

Drahtführung (Abb. 16-22)

Druckrollenfeder (K) nach oben drücken und

nach vorne schwenken (Abb. 16).

Druckrollenhalter (J) mit Druckrolle (I) und

Druckrollenfeder (K) nach unten klappen (Abb.

17)

Schrauben für Vorschubrollenhalter (E) lösen

und Vorschubrollenhalter (F) nach oben

abziehen (Abb. 18).

Vorschubrolle (G) überprüfen. Auf der oberen

Seite der Vorschubrolle (G) muss die

entsprechende Drahtstärke angegeben sein. Die

Vorschubrolle (G) ist mit 2 Führungsnuten

ausgestattet. Vorschubrolle (G) gegebenenfalls

umdrehen oder austauschen. (Abb. 19)

Vorschubrollenhalter (F) wieder aufsetzen und

festschrauben.

Gasdüse (Abb. 2/10) unter Rechtsdrehung vom

Brenner (Abb. 2/11) abziehen, Kontaktrohr (Abb.

3/15) abschrauben (Abb. 2-3). Schlauchpaket

(Abb. 1/9) möglichst gerade vom Schweißgerät

wegführend auf den Boden legen.

Die ersten 10 cm des Schweißdrahtes so

abschneiden, dass ein gerader Schnitt ohne

Vorsprünge, Verzug und Verschmutzungen

entsteht. Ende des Schweißdrahtes entgraten.

Schweißdraht durch das Führungsrohr (C),

D

9

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 9

zwischen Druck- und Vorschubrolle (G/I)

hindurch in die Schlauchpaketaufnahme (H)

schieben. (Abb. 20) Schweißdraht vorsichtig von

Hand so weit in das Schlauchpaket schieben bis

er am Brenner (Abb. 2/11) um ca. 1 cm

herausragt.

Justierschraube für Gegendruck (L) um einige

Umdrehungen lösen. (Abb. 22)

Druckrollenhalter (J) mit Druckrolle (I) und

Druckrollenfeder (K) wieder nach oben klappen

und Druckrollenfeder (K) wieder an

Justierschraube für Gegendruck (L) einhängen

(Abb. 21)

Justierschraube für Gegendruck (L) nun so

einstellen, dass der Schweißdraht fest zwischen

Druckrolle (I) und Vorschubrolle (G) sitzt ohne

gequetscht zu werden. (Abb. 22)

Passendes Kontaktrohr (Abb. 3/15) für den

verwendeten Schweißdrahtdurchmesser auf den

Brenner (Abb. 2/11) schrauben und Gasdüse

(Abb. 2/10) unter Rechtsdrehung aufstecken.

Justierschraube für Rollenbremse (D) so

einstellen, dass sich der Draht noch immer

führen lässt und die Rolle nach Abbremsen der

Drahtführung automatisch stoppt.

6. Bedienung

6.1 Einstellung

Da die Einstellung des Schweißgeräts je nach

Anwendungsfall unterschiedlich erfolgt, empfehlen

wir, die Einstellungen anhand einer

Probeschweißung vorzunehmen.

6.1.1 Einstellen des Schweißstromes

Der Schweißstrom kann in 2 Stufen am Schalter für

Schweißstromeinstellung (Abb. 1/6) eingestellt

werden. Der erforderliche Schweißstrom ist abhängig

von der Materialstärke, der gewünschten

Einbrenntiefe und dem verwendeten

Schweißdrahtdurchmesser.

6.1.2 Einstellen der Drahtvorschub-

Geschwindigkeit

Die Drahtvorschub-Geschwindigkeit wird automa-

tisch an die verwendete Stromeinstellung angepasst.

Eine Feineinstellung der Drahtvorschub-Geschwin-

digkeit kann stufenlos am Schweißdraht-Geschwin-

digkeitsregler (Abb. 1/5) vorgenommen werden. Es

ist empfehlenswert bei der Einstellung in Mittelstel-

lung zu beginnen und gegebenenfalls nachzuregeln.

Die erforderliche Drahtmenge ist abhängig von der

Materialdicke, der Einbrenntiefe, dem verwendeten

Schweißdrahtdurchmesser, und auch von der Größe

zu überbrückender Abstände der zu verschweißen-

den Werkstücke.

6.2 Elektrischer Anschluss

6.2.1 Netzanschluss

Siehe Punkt 5.2

6.2.2 Anschluss der Masseklemme (Abb. 1/8)

Masseklemme (8) des Gerätes möglichst in unmittel-

barer Nähe der Schweißstelle anklemmen. Auf me-

tallisch blanken Übergang an der Kontaktstelle

achten.

6.3 Schweißen

Sind alle elektrischen Anschlüsse für Stromversor-

gung und Schweißstromkreis vorgenommen, kann

folgendermaßen verfahren werden:

Die zu schweißenden Werkstücke müssen im Be-

reich der Schweißung frei von Farbe, metallischen

Überzügen, Schmutz, Rost, Fett und Feuchtigkeit

sein.

Stellen Sie Schweißstrom und Drahtvorschub (siehe

6.1.1 – 6.1.2) entsprechend ein.

Halten Sie den Schweißschirm (Abb. 4/13) vor das

Gesicht, und führen Sie die Schweißdüse an die

Stelle des Werkstücks, an der geschweißt werden

soll. Betätigen Sie nun den Brennerschalter (Abb.

2/14).

Brennt der Lichtbogen, fördert das Gerät Draht in

das Schweißbad. Ist die Schweißlinse groß genug,

wird der Brenner langsam an der gewünschten Kan-

te entlang geführt. Gegebenenfalls leicht pendeln,

um das Schweißbad etwas zu vergrößern.

Die ideale Einstellung von Schweißstrom und Draht-

vorschub-Geschwindigkeit anhand einer Probe-

schweißung ermitteln. Im Idealfall ist ein gleich-

mäßiges Schweißgeräusch zu hören. Die Einbrenn-

tiefe sollte möglichst tief sein, das Schweißbad je-

doch nicht durch das Werkstück hindurch fallen.

Die Schlacke darf erst nach dem Abkühlen der Naht

entfernt werden. Wird eine Schweißarbeit an einer

unterbrochenen Naht fortgesetzt, ist zuerst die

Schlacke an der Ansatzstelle zu entfernen.

D

10

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 10

6.4 Schutzeinrichtungen

6.4.1 Thermowächter

Das Schweißgerät ist mit einem Überhitzungsschutz

ausgestattet, welcher den Schweißtrafo vor Überhit-

zung schützt. Sollte der Überhitzungsschutz an-

sprechen, so leuchtet die Kontrolllampe (2) an Ihrem

Gerät. Lassen Sie das Schweißgerät einige Zeit ab-

kühlen.

7. Reinigung, Wartung und

Ersatzteilbestellung

Ziehen Sie vor allen Reinigungsarbeiten den

Netzstecker.

7.1 Reinigung

Halten Sie Schutzvorrichtungen, Luftschlitze und

Motorengehäuse so staub- und schmutzfrei wie

möglich. Reiben Sie das Gerät mit einem

sauberen Tuch ab oder blasen Sie es mit

Druckluft bei niedrigem Druck aus.

Wir empfehlen, dass Sie das Gerät direkt nach

jeder Benutzung reinigen.

Reinigen Sie das Gerät regelmäßig mit einem

feuchten Tuch und etwas Schmierseife.

Verwenden Sie keine Reinigungs- oder

Lösungsmittel; diese könnten die Kunststoffteile

des Gerätes angreifen. Achten Sie darauf, dass

kein Wasser in das Geräteinnere gelangen kann.

7.2 Wartung

Im Geräteinneren befinden sich keine weiteren zu

wartenden Teile.

7.3 Ersatzteilbestellung:

Bei der Ersatzteilbestellung sollten folgende Angaben

gemacht werden;

Typ des Gerätes

Artikelnummer des Gerätes

Ident-Nummer des Gerätes

Ersatzteilnummer des erforderlichen Ersatzteils

Aktuelle Preise und Infos finden Sie unter

www.isc-gmbh.info

8. Entsorgung und Wiederverwertung

Das Gerät befindet sich in einer Verpackung um

Transportschäden zu verhindern. Diese Verpackung

ist Rohstoff und ist somit wieder verwendbar oder

kann dem Rohstoffkreislauf zurückgeführt werden.

Das Gerät und dessen Zubehör bestehen aus

verschiedenen Materialien, wie z.B. Metall und

Kunststoffe. Führen Sie defekte Bauteile der

Sondermüllentsorgung zu. Fragen Sie im

Fachgeschäft oder in der Gemeindeverwaltung nach!

D

11

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 11

Fehler Ursache Abhilfe

Vorschubrolle dreht nicht Netzspannung fehlt

Regler Drahtvorschub auf 0

Anschluss überprüfen

Einstellung überprüfen

Vorschubrolle dreht, jedoch keine

Drahtzuführung Schlechter Rollendruck

(siehe 5.3.3)

Rollenbremse zu fest eingestellt

(siehe 5.3.3)

Verschmutzte / beschädigte

Vorschubrolle (siehe 5.3.3)

Beschädigtes Schlauchpaket

Kontaktrohr falsche Größe /

verschmutzt / verschlissen

(siehe 5.3.3)

Schweißdraht an

Gasdüse/Kontaktrohr fest-

geschweißt

Einstellung überprüfen

Einstellung überprüfen

Reinigen bzw. austauschen

Mantel der Drahtführung

überprüfen

Reinigen / austauschen

lösen

Gerät funktioniert nach längerem

Betrieb nicht mehr, Kontrollleuchte

Thermowächter (2) leuchtet

Gerät hat sich durch zu lange

Anwendung bzw. Nichteinhaltung

der Rücksetzzeit überhitzt

Gerät mindestens 20-30 Minuten

abkühlen lassen

Sehr schlechte Schweißnaht Falsche Strom-/Vorschub-

einstellung (siehe 6.1.1/6.1.2) Einstellung überprüfen

9. Störungssuche

D

12

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 12

10. Erklärung der Symbole

EN 60974-1 Europäische Norm für

Lichtbogenschweiß-

einrichtungen und

Schweißstromquellen

mit beschränkter Ein-

schaltdauer

Lagern oder verwenden

Sie das Gerät nicht in

feuchter oder nasser

Umgebung oder im

Regen

Usgenormte

Arbeitsspannung 1 Phasen -

Netzanschluss

U1Netzspannung ~ 50 Hz Netzfrequenz

I1max höchster Netzstrom

Bemessungswert Symbol für fallende

Kennlinie

Vor Gebrauch des

Schweißgerätes die

Bedienungsanleitung

sorgfältig lesen und

beachten

selbstschützendes

Fülldrahtschweißen

U0Nennleerlaufspannung IP 21 S Schutzart

I2Schweißstrom XEinschaltdauer

Ø mm Schweißdrahtdurch-

messer I1eff Effektivwert des größten

Netzstromes

Einphasiger

Transformator

1쓒1쓒

1 ~

D

13

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 13

Table of contents: Page

1. Safety regulations 15

2. Layout and items supplied 15

3. Intended use 15

4. Technical data 15

5. Before starting the equipment 15-17

6. Operation 17

7. Cleaning, maintenance and ordering of spare parts 17-18

8. Disposal and recycling 18

9. Troubleshooting 19

10. Key to symbols 20

14

GB

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 14

Important!

When using the equipment, a few safety precautions

must be observed to avoid injuries and damage.

Please read the complete operating instructions and

safety regulations with due care. Keep this manual in

a safe place so that the information is available at all

times. If you give the equipment to any other person,

hand over these operating instructions and safety

regulations as well. We cannot accept any liability for

damage or accidents which arise due to a failure to

follow these instructions and the safety instructions.

1. Safety regulations

Please refer to the booklet included in delivery for the

safety instructions.

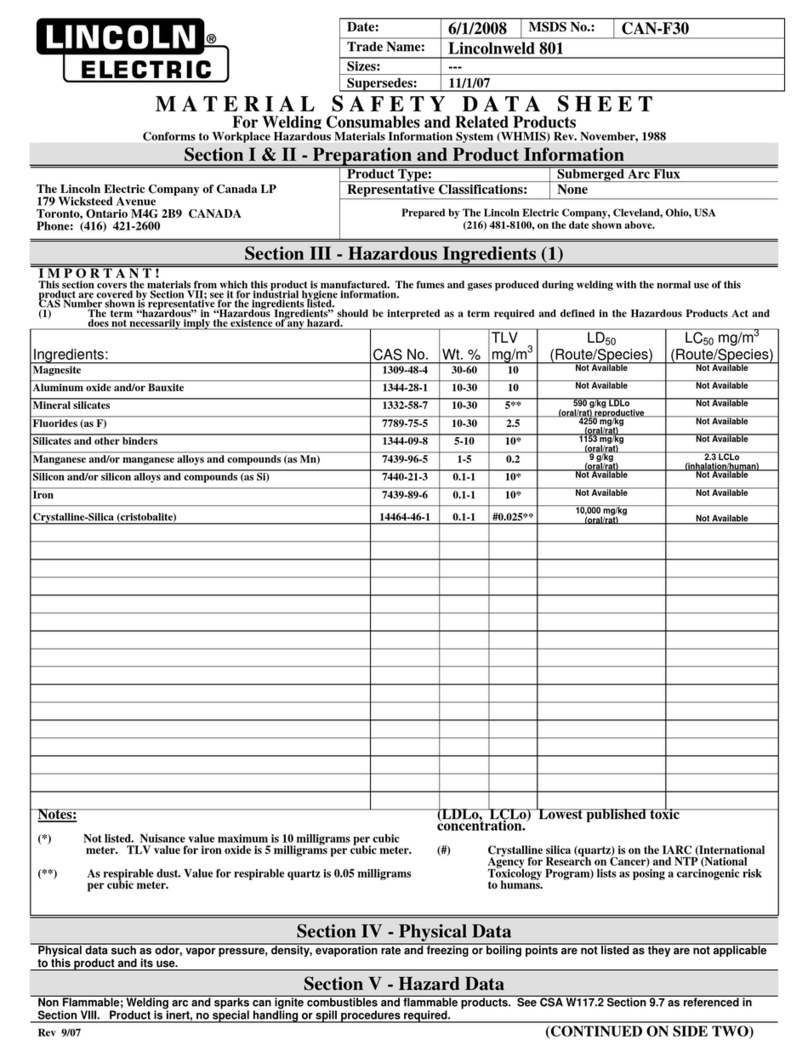

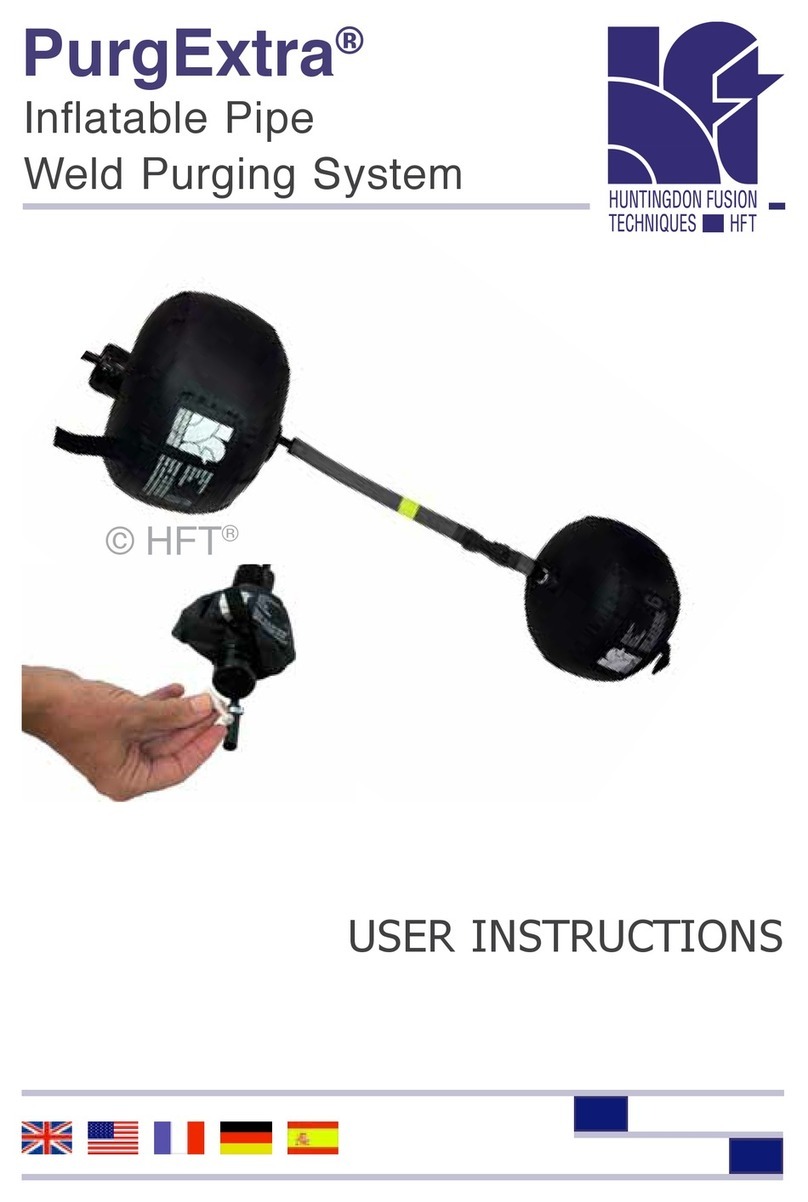

2. Layout and items supplied (Fig. 1-8)

1. Carrying strap

2. Thermostat control lamp

3. Housing cover

4. ON/OFF switch

5. Welding wire speed controller

6. Switch for welding current adjustment

7. Mains plug

8. Earth terminal

9. Hose package

10. Welding nozzle

11. Burner

12. Fastening screw for housing cover

13. Welding screen

14. Burner switch

2.1 Assembly material

k. 1 x Safety glass frame

l. 1 x Welding glass

m. 1 x Transparent safety glass

n. 2 x Safety glass retaining bushes

o. 3 x Nut for handle

p. 3 x Screws for handle

q. 2 x Safety glass retaining pin

r. 1 x Handle

s. 1 x Welding screen frame

3. Intended use

The flux cored welding set is designed for self-

shielding flux cored welding using suitable wire. The

additional application of gas is not required.

The equipment is to be used only for its prescribed

purpose. Any other use is deemed to be a case of

misuse. The user / operator and not the

manufacturer will be liable for any damage or injuries

of any kind caused as a result of this.

Please note that our equipment has not been

designed for use in commercial, trade or industrial

applications. Our warranty will be voided if the

equipment is used in commercial, trade or industrial

businesses or for equivalent purposes.

4. Technical data

Mains connection: 230 V ~ 50 Hz

Welding current: 45-90 A

Duty cycle X% 10 60

Welding current I2(A): 90 45

Idling voltage: 31 V

Max. welding wire drum: 0.4 kg

Welding wire diameter 0.9 mm

Fuse: 16 A

Weight: 14 kg

5. Before starting the equipment

5.1 Assembly (Fig. 7-13)

5.1.1 Fitting the carrying strap (1)

nGuide the carrying strap (1) through the slit on

the rear of the equipment, over the housing

cover (3) and through the slit on the front of

equipment. Connect the ends of the carrying

strap as shown in Figure 5 and adjust the strap

to the required length.

Fitting the welding screen (13)

nPlace the welding glass (l) and the transparent

safety glass (m) over it in the frame for the safety

glass (k) (Fig. 7).

nPress the safety glass retaining pins (q) into the

holes in welding screen frame (s) from the

outside. (Fig. 8).

nPlace the frame for the safety glass (k) with the

welding glass (l) and transparent safety glass (m)

from the inside into the recess in the welding

frame (s), press the safety glass retaining

bushes (n) on to the safety glass retaining pins

(q) until they engage to secure the frame for the

safety glass (k). The transparent safety glass (m)

15

GB

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 15

must be on the outside. (Fig. 9).

nBend the top of the welding screen frame (s)

inwards (Fig. 10/1) and fold down the top corners

(Fig. 10/2) Now bend the outer sides of the

welding screen frame (l) inwards (Fig. 10/3) and

connect them by pressing the top corners and

outer sides together. When the retaining pins

engage, you should be able to hear 2 clear clicks

on each side (Fig. 10/4).

nWhen the top corners of the welding screen are

connected as shown in Figure 11, place the

screws for the handle (p) from the outside

through the three holes in the welding screen.

(Fig. 12).

nTurn over the welding screen and place the

handle (r) over the threads on the three screws

for the handle (p). Secure the handle (r) to the

welding screen using the three nuts for the

handle (o). (Fig. 13).

5.2 Mains connection

nBefore you connect the equipment to the mains

supply make sure that the data on the rating

plate are identical to the mains data.

nThe equipment may only be operated from

properly earthed and fused shock-proof sockets.

5.3 Fitting the wire spool (Fig. 1, 2, 3, 14 – 22)

The wire spool is not supplied.

5.3.1 Wire types

Various welding wires are required for different

applications. The welding set can be used with

welding wires with a diameter of 0.9 mm. The

appropriate feed rollers and contact tubes are

supplied with the set. The feed roller, contact tube

and wire cross-section must always match each

other.

5.3.2 Wire spool capacity

Wire spools with a maximum weight of 0.4 kg can be

fitted in the welding set.

5.3.3 Inserting the wire spool

nUnlock the housing cover (Fig. 1/3) by turning

the fastening screw (Fig. 6/12) through 90° and

flip open the cover.

nCheck that the windings on the spool do not

overlap so as to ensure that the wire can be

unwound evenly.

Description of the wire guide unit (Fig. 14-22)

A Wire spool

B Spool holder

C Guide tube

D Adjusting screw for roller brake

E Screws for feed roller holder

F Fee roller holder

G Feed roller

H Hose package mounting

I Pressure roller

J Pressure roller holder

K Pressure roller spring

L Adjusting screw for counter-pressure

Inserting the wire spool (Fig. 14, 15)

Place the wire spool (A) on the spool holder (B).

Ensure that the end of the welding wire is unwound

on the side of the wire guide, see arrow.

Inserting the welding wire and adjusting the wire

guide (Fig. 16-22)

nPush the pressure roller spring (K) upwards and

swing it forwards (Fig. 16).

nPull the pressure roller holder (J) with the

pressure roller (I) and pressure roller spring (K)

downwards (Fig. 17).

nUndo the screws for the feed roller holder (E)

and pull off the feed roller holder (F) upwards

(Fig. 18).

nCheck the feed roller (G). The appropriate wire

thickness must be specified on the top of the

feed roller (G). The feed roller (G) is fitted with

two guide grooves. Turn the feed roller (G) over

if necessary or replace it. (Fig. 19).

nPosition the feed roller holder (F) again and

secure it.

nRemove the gas nozzle (Fig. 2/10) from the

burner (Fig. 2/11) by turning it clockwise,

unscrew the contact tube (Fig. 3/15). (Fig. 2 – 3).

Place the hose package (Fig. 1/9) on the floor as

straight as possible pointing away from the

welding set.

nCut off the first 10 cm of the welding wire to

produce a straight cut with no shoulders, warping

or dirt. Deburr the end of the welding wire.

nPush the welding wire through the guide tube (C)

between the pressure and feed rollers (G/I) into

the hose package mounting (H). (Fig. 20)

Carefully push the welding wire by hand into the

hose package until it projects out of the hose

package by approx. 1 cm at the burner (Fig.

2/11).

nUndo the adjusting screw for counter-pressure

(L) a few turns. (Fig. 22).

nPush the pressure roller holder (J) with pressure

roller (I) and pressure roller spring (K) upwards

again and attach the pressure roller spring (K) to

the adjusting screw for counter-pressure (L)

again (Fig. 21).

nNow set the adjusting screw for counter-pressure

(L) so that the welding wire is positioned firmly

16

GB

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 16

between the pressure roller (I) and feed roller (G)

without being crushed. (Fig. 22).

nScrew the appropriate contact tube (Fig. 3/15) for

the welding wire diameter on to the burner (Fig.

2/11) and fit the gas nozzle(Fig. 2/10), turning it

clockwise.

nSet the adjusting screw for the roller brake (D) so

that the wire can still be moved and the roller

stops automatically after the wire guide has been

braked.

6. Operation

6.1 Setting

Since the welding set must be set to suit the specific

application, we recommend that the settings be

made on the basis of a test weld.

6.1.1 Setting the welding current

The welding current can be set to 2 different levels

using the welding current adjustment switch (Fig.

1/6). The required welding current depends on the

material thickness, the required penetration depth

and the welding wire diameter.

6.1.2 Setting the wire feed speed

The wire feed speed is automatically adjusted to the

current setting. The final wire feed speed setting can

be made on the welding wire speed controller (Fig.

1/5). It is advisable to start with the medium setting

and to re-adjust the speed as necessary. The

required quantity of wire depends on the material

thickness, the penetration depth, the welding wire

diameter and also the size of the gap to be bridged

between the workpieces you wish to weld.

6.2 Electrical connection

6.2.1 Mains connection

See point 5.2

6.2.2 Connecting the earth terminal (Fig. 1/8)

Connect the welding setʼs earth terminal (8) in the

immediate vicinity of the welding position if possible.

Ensure that the contact point is bare metal.

6.3 Welding

When all the electrical connections for the power

supply and welding current circuit have been made,

you can proceed as follows:

The workpieces for welding must be clear of paint,

metallic coatings, dirt, rust, grease and moisture in

the area where they are to be welded.

Set the welding current and wire feed (see 6.1.1 –

6.1.3) as required.

Hold the welding screen (Fig. 4/13) in front of your

face and move the welding nozzle to the point on the

workpiece where you wish to complete the weld.

Now press the burner switch (Fig. 2/14).

When the arc is burning, the welding set will feed

wire into the weld pool. When the weld nugget is

large enough, move the burner slowly along the

required edge. Move it to and fro if necessary to

enlarge the weld pool a little.

Find the ideal setting of the welding current and wire

feed speed by carrying out a test weld. Ideally an

even welding noise will be audible. The penetration

depth should be as deep as possible, but the weld

pool must not be allowed to fall through the

workpiece.

Do not remove the slag until the weld has cooled. If

you want to continue a welding job on an interrupted

weld seam, the slag from your initial attempt must

first be removed.

6.4 Safety equipment

6.4.1 Thermostat

The welding set is fitted with an overheating guard

that protects the welding transformer from

overheating. If the overheating guard trips, the

control lamp (2) on your set will be lit. Allow the

welding set to cool for a time.

7. Cleaning, maintenance and ordering

of spare parts

Always pull out the mains power plug before starting

any cleaning work.

7.1 Cleaning

nKeep all safety devices, air vents and the motor

housing free of dirt and dust as far as possible.

Wipe the equipment with a clean cloth or blow it

down with compressed air at low pressure.

nWe recommend that you clean the equipment

immediately after you use it.

nClean the equipment regularly with a damp cloth

and some soft soap. Do not use cleaning agents

or solvents; these may be aggressive to the

plastic parts in the equipment. Ensure that no

water can get into the interior of the equipment.

17

GB

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 17

7.2 Servicing

There are no parts inside the equipment which

require additional maintenance.

7.3 Ordering replacement parts:

Please provide the following information on all orders

for spare parts:

nModel/type of the equipment

nArticle number of the equipment

nID number of the equipment

nSpare part number of the required spare part

For our latest prices and information please go to

www.isc-gmbh.info

8. Disposal and recycling

The equipment is supplied in packaging to prevent it

from being damaged in transit. The raw materials in

this packaging can be reused or recycled. The

equipment and its accessories are made of various

types of material, such as metal and plastic.

Defective components must be disposed of as

special waste. Ask your dealer or your local council.

18

GB

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 18

19

GB

Fault Cause Remedy

Feed roller does not turn Power supply not connected

Wire feed controller set to 0

Check connection

Check setting

Feed roller turns, but does not feed

any wire Incorrect roller pressure (see 5.3.3)

Roller brake set too firmly (see

5.3.3)

Dirty / damaged feed roller (see

5.3.3)

Damaged hose package

Contact tube wrong size / dirty /

worn (see 5.3.3)

Welding wire welded to the gas

nozzle / contact tube

Check setting

Check setting

Clean or replace

Check the wire guide jacket

Clean or replace

Release

After a lengthy period of use the

welding set does not work any

longer, the thermostat (2) control

light is lit

The welding set has overheated

due to being used for too long and

a failure to observe the reset time

Leave the set to cool down for at

least 20 – 30 minutes

Very poor weld Incorrect current / feed setting (see

6.1.1/6.1.2) Check setting

9. Troubleshooting

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:02 Seite 19

20

GB

10. Erklärung der Symbole

EN 60974-1 European standard for

arc welding sets and

welding power supplies

with limited on time

Do not store or use the

equipment in wet or

damp conditions or in

the rain.

UsStandardized operating

voltage Single-phase mains

connection

U1Mains voltage ~ 50 Hz Mains frequency

I1max Rated maximum mains

current Symbol for falling

characteristic curve

Read the operating

instructions carefully

before using the welding

set and follow them

Self-shielding flux cored

welding

U0Rated idling voltage IP 21 S Protection type

I2Welding current XOn-load factor

Ø mm Welding wire diameter I1eff Effective value of the

highest line current

Single-phase

transformer

1쓒1쓒

1 ~

Anleitung_HES_105_OG_SPK7__ 22.05.12 13:03 Seite 20

This manual suits for next models

1

Table of contents

Languages:

Other HERKULES Welding Accessories manuals