Interpump W201 User manual

ISTRUZIONI PER L’INSTALLAZIONE

INSTALLATION INSTRUCTIONS

INSTRUCTIONS POUR L’INSTALLATION

INSTALLATIONSANLEITUNG

INSTRUCCIONES PARA LA INSTALACIÓN

INSTRUÇÕES PARA A INSTALAÇÃO

INSTALLATIE HANDLEIDING

INSTALLATIONSANVISNINGAR

INSTALLERINGSINSTRUKTIONER

ASENNUSOHJEET

INSTALLASJONSINSTRUKSJONER

ΟΔΗΓΙΕΣ ΓΙΑ ΤΗΝ ΕΓΚΑΤΑΣΤΑΣΗ

МОНТАЖНЫЕ ИНСТРУКЦИИ

INDEX

ITALIANO .............................................pag. 4

ENGLISH ..............................................pag. 7

FRANÇAIS ............................................pag. 10

DEUTSCH .............................................pag. 13

ESPAÑOL .............................................pag. 16

PORTUGUÉS .......................................pag. 19

NEDERLANDS......................................pag. 22

SVENSKA .............................................pag. 25

DANSK..................................................pag. 28

SUOMI...................................................pag. 31

NORSK..................................................pag. 34

ΕΛΛHNIKA...............................................pag. 37

РУССКИЙ.............................................pag. 40

4

NORME GENERALI

Questo manuale descrive le istruzioni per l’istallazione delle pompe INTERPUMP, e fornisce

all’installatore le indicazioni per il loro corretto uso e la loro manutenzione.

E’ responsabilità dell’Installatore fornire le adeguate istruzioni all’Utilizzatore nale, per il corretto

utilizzo della macchina sulla quale la pompa verrà installata.

INTERPUMP GROUP declina ogni responsabilità per danni causati da negligenza e mancata

osservazione delle norme descritte in questo manuale.

SICUREZZA

L’uso improprio di pompe e sistemi ad alta pressione nonché l’inosservanza delle norme di installazione

e manutenzione possono causare gravi danni a persone e/o cose.

Nessuna precauzione ragionevolmente applicabile dovrà essere omessa nell’interesse della sicurezza,

sia da parte dell’Installatore che dell’Operatore.

Chiunque si appresti ad assemblare o utilizzare sistemi ad alta pressione deve possedere la necessaria

competenza per farlo, conoscere le caratteristiche dei componenti che andrà ad assemblare/utilizzare

ed adottare tutte le possibili precauzioni necessarie a garantire la massima sicurezza in qualsiasi

condizione di esercizio.

- La linea di alta pressione deve sempre prevedere, oltre alla valvola di regolazione della pressione

stessa, una valvola di sovrapressione opportunamente tarata.

- I componenti del sistema alta pressione, in particolare per quei sistemi che operano prevalentemente

all’esterno, devono essere adeguatamente protetti da pioggia, gelo e calore.

- I tubi ad alta pressione devono essere correttamente dimensionati per la massima pressione di

esercizio del sistema ed utilizzati sempre e solo all’interno del campo di pressioni di lavoro indicate dal

Costruttore del tubo che debbono essere riportate sul tubo stesso.

- Le estremità dei tubi alta pressione devono essere inguainate ed assicurate ad una struttura solida,

onde evitare pericolosi colpi di frusta in caso di scoppio o rottura delle connessioni.

- I sistemi di trasmissione della pompa (giunti, pulegge, cinghie, alberi rotanti), debbono essere

opportunamente protetti con carter di sicurezza.

- La manutenzione del sistema alta pressione deve avvenire negli intervalli di tempo previsti dal

Costruttore dell’impianto, che è responsabile dell’intero gruppo a norma di legge.

- La manutenzione deve sempre essere eseguita da personale specializzato e autorizzato.

- Il montaggio e lo smontaggio della pompa e dei vari componenti deve essere eseguita esclusivamente

da personale autorizzato, utilizzando attrezzature idonee allo scopo onde evitare danni ai componenti

che ne possano compromettere la sicurezza.

- A garanzia della totale affidabilità e sicurezza utilizzare sempre e solo ricambi originali.

CARATTERISTICHE TECNICHE

Le pompe STANDARD sono adatte ad operare con acqua dolce e pulita, con temperatura massima di

40°C, e solo per brevi periodi no a 60°C, in tal caso interpellare L’Ufficio Tecnico o Servizio Assistenza

Clienti per valutare le prescrizioni necessarie in base alla tipologia d’impianto.

Le pompe speciali serie HT sono specicatamente progettate per operare con acqua dolce e pulita no

alla temperatura di 85°C.

Le pompe speciali serie SS sono specicatamente progettate per operare con: acqua salata, acqua

demineralizzata e con altre soluzioni aggressive; per queste ultime interpellare L’Ufficio Tecnico o

Servizio Assistenza Clienti per valutare la compatibilità e le prescrizioni necessarie in base al tipo di

applicazione.

Le prestazioni indicate a catalogo si riferiscono alle max. prestazioni fornibili dalla pompa.

Indipendentemente dalla potenza utilizzata, la pressione ed il numero di giri massimi indicati a

catalogo non possono essere superati se non espressamente autorizzati dall’ Ufficio Tecnico o Servizio

Assistenza Clienti.

ITALIANO

5

INSTALLAZIONE

- La pompa deve essere installata in posizione orizzontale utilizzando gli appositi piedini d’appoggio

oppure direttamente accoppiata al motore tramite apposita angia originale.

- La base deve essere piana e rigida in modo da evitare essioni e disallineamenti sull’asse di

accoppiamento pompa/motore.

- Il gruppo pompa/motore non può essere ssato rigidamente al telaio o al basamento ma occorre

interporre elementi antivibranti.

- Evitare l’istallazione e l’utilizzo vicino a fonti di calore e/o in ambienti che possano creare formazione

di condensa, la quale pregiudica l’efficacia dell’olio lubricante contenuto nella pompa.

- Evitare assolutamente che la pompa possa funzionare a secco anche per brevi periodi.

- Nel caso di pompe con valvola di regolazione integrata o se l’impianto prevede che lo scarico della

valvola di regolazione della pressione (BYPASS) sia collegato direttamente alla bocca di alimentazione

(IN) della pompa stessa, è necessario evitare che la pompa funzioni in BYPASS per un tempo superiore

ai 3 minuti per scongiurare danni da surriscaldamento alle tenute ed alle valvole.

Per applicazioni speciali contattare l’Ufficio Tecnico o Servizio Assistenza Clienti.

LINEA DI ALIMENTAZIONE

Per un funzionamento ottimale della pompa la linea d’alimentazione dovrà avere le seguenti

caratteristiche:

- Un diametro interno uguale o superiore a quello d’ingresso (IN) sulla testata pompa; lungo la condotta

evitare, gomiti a 90°, connessioni con altre tubazioni, strozzature, connessioni a “T”, sifoni, zone di

ristagno di bolle d’aria che possono causare perdite di carico e cavitazione.

- Il lay-out deve essere realizzato in modo da assicurare in ogni condizione d’utilizzo un battente positivo

min. 0.20 m (0.02 bar) e max. 100 m (10 bar) misurato sulla bocca di alimentazione della pompa; detto

valore minimo è valido per acqua fredda con temperatura no a 20°C, per temperature superiori vedere

il graco riportato nell’ultima pagina.

- Essere perfettamente ermetica e costruita in modo che la tenuta sia garantita nel tempo.

- Munita di un ltro di dimensioni adeguate, in funzione della portata della pompa, e con grado di

ltrazione pari a 200 μm minimo; il ltro dovrà essere posizionato il più vicino possibile all’attacco di

alimentazione della pompa.

N.B. Anche se è previsto l’utilizzo di acqua pulita è necessario prevedere l’istallazione del ltro per

evitare che corpi estranei presenti nell’impianto come trucioli, scorie di saldatura o scaglie di calcare

ecc. possano entrare nella pompa.

- Avere il tratto di tubazione più vicino alla pompa di tipo essibile, onde evitare forzature nelle

connessioni e trasmissione di vibrazioni.

-Essere costruita in modo da evitare che, all’arresto della pompa, questa si possa svuotare anche solo

parzialmente.

LINEA DI MANDATA

Per la realizzazione di una corretta linea di MANDATA osservare le seguenti norme:

- Il diametro interno delle tubazioni deve essere correttamente dimensionato in base alla pressione ed

alla portata massima prevista in modo da garantire la corretta velocità del uido e da limitare le perdite

di carico.

- Il primo tratto di tubazione collegato alla pompa deve essere essibile, onde evitare forzature nelle

connessioni ed isolare le vibrazioni prodotte dalla pompa dal resto dell’impianto.

- Utilizzare tubi e raccorderia per alta pressione di tipo adeguato alle pressioni di lavoro previste in ogni

condizione di esercizio.

- Installare, oltre alla valvola di regolazione della pressione, una valvola di sovrappressione

opportunamente tarata.

- Utilizzare manometri adatti a sopportare i carichi pulsanti tipici delle pompe a pistoni, installati in

modo da rilevare la pressione direttamente sulla testata della pompa.

- Tenere conto, in fase di progettazione, delle perdite di carico della linea che si traducono in un calo di

pressione all’utilizzo rispetto alla pressione misurata alla pompa.

- Per quelle applicazioni nelle quali le pulsazioni prodotte dalla pompa sulla linea di mandata risultassero

dannose o indesiderate, installare uno smorzatore di pulsazioni adeguatamente dimensionato.

6

AVVIAMENTO

- Sostituire il tappo da viaggio ROSSO con il tappo con asta livello fornito a corredo.

- Controllare il livello dell’olio attraverso la spia o per mezzo dell’asta, se necessario rabboccare.

- Accertarsi che tutti i raccordi siano serrati correttamente e che l’alimentazione della pompa sia

aperta.

- Al ne di far uscire l’aria presente nella pompa ed agevolare il suo riempimento, si consiglia di

scollegare il tubo di mandata dalla pompa oppure di mantenere aperto l’utilizzo o gli utilizzi senza gli

eventuali ugelli.

- Avviare la pompa per 5/10 secondi no alla fuoriuscita del liquido in modo costante dalla mandata o

dagli utilizzi; nel caso ciò non accadesse, fermare la pompa e ripetere l’operazione dopo una pausa

di 10 secondi.

- Ultimare i collegamenti e/o installare gli ugelli.

- Effettuare le tarature e le regolazioni delle valvole;per evitare manomissioni si consiglia di piombare ove

possibile, o di verniciare i registri di taratura in modo da rilevare facilmente eventuali manomissioni.

- Tutte le pompe INTERPUMP sono collaudate e vericate prima della spedizione, l’installatore è

comunque tenuto a collaudare l’impianto completo per un tempo adeguato al ne di vericare eventuali

perdite, surriscaldamenti, mantenimento delle prestazioni e delle tarature ecc.

MANUTENZIONE

INCONVENIENTI E CAUSE

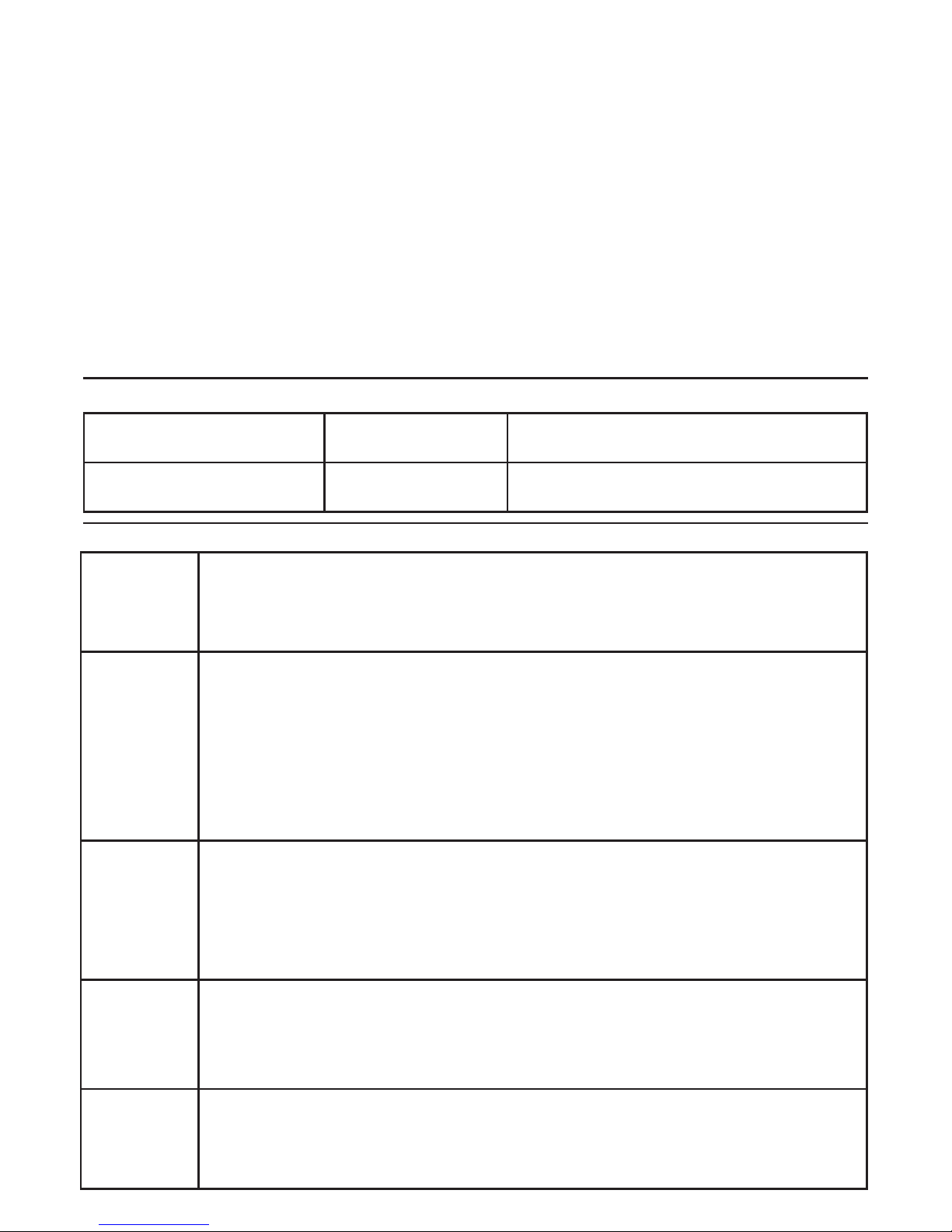

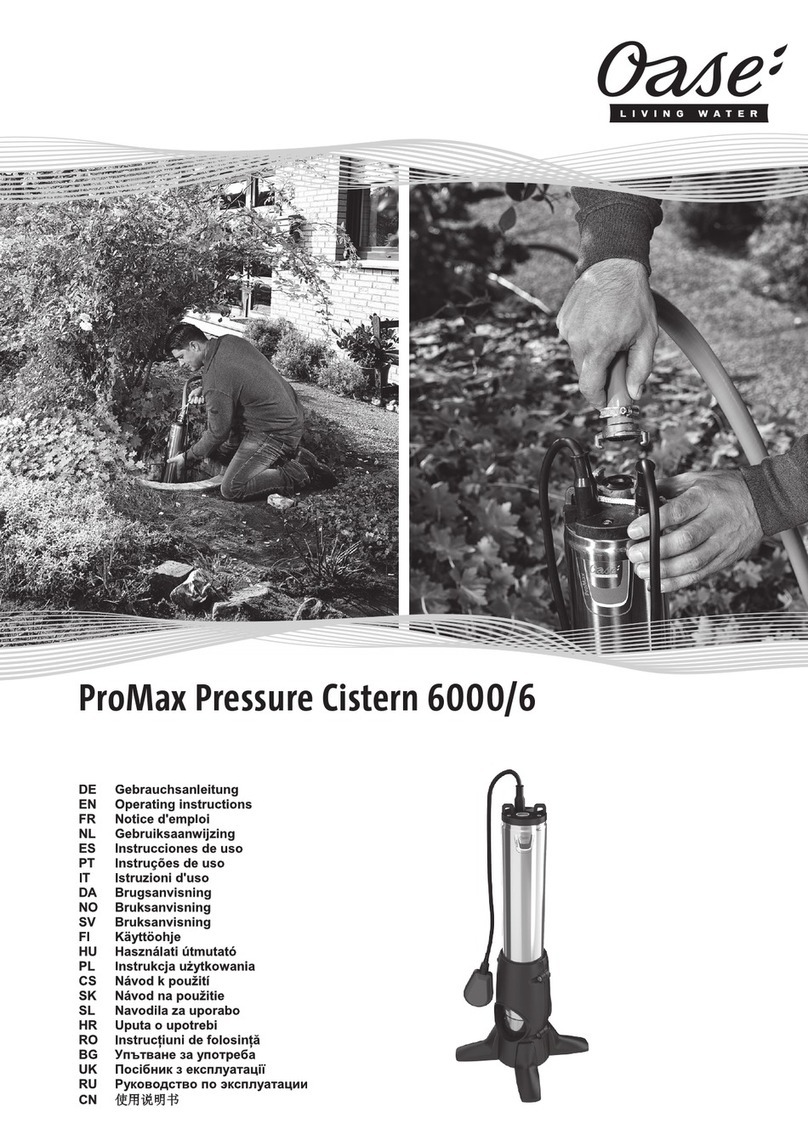

Dopo le prime 50 ore Ogni 500 ore Ogni 1000 ore (intervallo medio. ridurre per impieghi gravosi)

Cambio olio Cambio olio Verica / sostituzione: Gruppi valvole, tenute pompanti.

All’avviamento

la pompa

non produce

nessun rumore

• La pompa non è adescata e gira a secco.

• Manca acqua in alimentazione.

• Le valvole sono bloccate.

• La linea di mandata è chiusa e non permette all’aria presente nella pompa di

fuoriuscire.

Le tubazioni

pulsano

irregolarmente

• Aspirazione d’aria e/o alimentazione insufficiente.

• Curve, gomiti, raccordi, sulla linea d’alimentazione che strozzano il passaggio del

liquido.

• Il ltro d’alimentazione è sporco o troppo piccolo.

• La pompa booster, se installata, fornisce una pressione e/o una portata

insufficiente.

• La pompa non è adescata per battente insufficiente, è chiusa la mandata durante

l’adescamento e/o per incollaggio di qualche valvola.

• Valvole e/o tenute di pressione usurate e/o problemi sulla trasmissione.

• Imperfetto funzionamento delle valvola di regolazione di pressione.

La pompa non

fornisce la

portata di targa

e produce

un rumore

eccessivo

• Alimentazione insufficiente e/o il numero di giri è inferiore a quello di targa.

• Eccessivo tralamento dalla valvola di regolazione pressione e/o dalle tenute di

pressione.

• Valvole usurate.

• Cavitazione dovuta a: condotti d’alimentazione e/o ltro sottodimensionati, portata

insufficiente, temperatura dell’acqua elevata, ltro intasato.

La pressione

fornita dalla

pompa è

insufficiente

• L’utilizzo (ugello) è di dimensione superiore al dovuto oppure si è usurato.

• Eccessivo tralamento dalle tenute di pressione.

• Imperfetto funzionamento delle valvola di regolazione di pressione e/o valvole

usurate.

La pompa si

surriscalda

• La pompa lavora in eccesso di pressione e/o il numero di giri è superiore a quello

di targa.

• L’olio nel carter pompa non è a livello oppure non è del tipo consigliato.

• La tensione della cinghia è eccessiva, il giunto o la trasmissione non è allineato.

7

ENGLISH

GENERAL RULES

This manual contains the instructions for installing INTERPUMP pumps and provides the installation

engineer with information on their use and maintenance.

The installation engineer is responsible for passing this information on to the end user to ensure that

the machine on which the pump is to be installed is used properly.

INTERPUMP GROUP declines all liability for any damage caused by negligence or failure to respect

the rules contained in this manual.

SAFETY

Improper use of pumps and high-pressure systems and failure to respect installation and maintenance

regulations may cause serious injury to persons and/or damage to things.

No reasonably applicable safety precaution must be omitted by the Installation engineer or the Ope-

rator.

Any person responsible for assembling or using high-pressure systems must have the competence

required to do so, be familiar with the characteristics of the components he is about to assemble/

use and adopt all necessary precautions required to guarantee maximum safety under all operating

conditions.

- The high-pressure line must always include a suitably calibrated overpressure valve as well as the

pressure-regulating valve.

- The components of the high-pressure system, in particular, for systems operating mainly outdoors,

must be adequately protected against the rain, frost and heat.

- The high-pressure pipes must be correctly sized for the system’s maximum working pressure and

used exclusively within the working pressure range indicated by the pipe manufacturer and marked on

the pipe itself.

- The ends of the high-pressure pipes must be sheathed and secured to a solid structure, so as to avoid

the risk of whiplash if the connections burst or break.

- The pump transmission systems (joints, pulleys, belts, rotary shafts), must be suitably covered by a

protective case.

- System maintenance work should be done within the time intervals laid down by the system manufac-

turer, who is responsible for the entire assembly in accordance with the law.

- All maintenance work must be done by authorized, specialized staff.

- The pump and its components are to be assembled and disassembled exclusively by authorized staff,

using equipment suited to the purpose so as to avoid damaging components that could put their safety

at risk.

- To guarantee absolute reliability and safety, use should be made exclusively of original spare parts.

TECHNICAL CHARACTERISTICS

The STANDARD pumps are suitable for working with clean, soft water, at a maximum temperature of

40°C, and only for short periods at up to 60°C. In the latter case, call the Technical Department of the

Customer Care Department to establish the necessary specications according to the type of plant

installed.

The HT series pumps are specially designed to work with clean, soft water at a temperature of up to

85°C.

The SS series pumps are specially designed to work with salty water, demineralised water and other

aggressive solutions; in the latter case, call the Technical Department or the Customer Engineering

Service to assess compatibility and the necessary specications according to the type of application.

The performance indicated in the catalogue refers to the maximum performance provided by the pump.

Irrespective of the power used, the pressure and maximum number of revolutions indicated in the

catalogue cannot be exceeded unless expressly authorized by the Technical Department or Customer

Engineering Service.

8

INSTALLATION

- The pump should be installed in a horizontal position using the supporting feet or coupled directly to

the motor using the original ange provided.

- The base must be at and rigid so as to avoid bending and misalignments along the pump/motor

coupling axis.

- The pump/motor assembly cannot be xed rigidly to the frame or base, anti-vibration elements must

be set in between.

- Avoid installing and using the pumps near heat sources and/or in environments where condensation

may form as this affects the effectiveness of the lubricant contained in the pump.

- Make sure that the pump never operates dry even for short periods.

- For pumps with a built-in regulating valve or if the plant has the pressure regulating valve outlet

(BYPASS) connected directly to the feed inlet (IN) of the pump, the pump must not be operated in

BYPASS mode for more than 3 minutes, otherwise there will be a risk of damage to the seals and

valves caused by overheating.

For special applications, contact the Technical Department or the Customer Engineering Service.

FEED LINE

To ensure the pump works to its full potential, the feed line must have the following characte-

ristics:

- An inside diameter at least as large as the (IN) inlet on the pump manifold; along the pipe avoid tting

90° elbows, connections with other pipes, chokes, “T” connections, siphons, areas where air bubbles

may stagnate and cause head losses and cavitation.

- The lay-out must be such as to ensure, under all working conditions, a positive head of between min.

0.20 m (0.02 bars) and max. 100 m (10 bars) measured at the pump feed inlet; this minimum value is

valid for cold water having a temperature of up to 20°C, for higher temperatures, see the graph on the

last page.

- It must be completely airtight and designed in such a way that its seal is guaranteed to last in time.

- It must be equipped with a lter of a suitable size, according to the capacity of the pump, and with

a ltering degree of min. 200 μm; the lter must be positioned as close as possible to the pump feed

attachment.

N.B. Even if the water to be used is clean, the lter must be installed to prevent foreign bodies present

in the plant such as swarf, welding slag or limestone scaling from entering the pump.

- Flexible piping should be used in the section closest to the pump so as to prevent forced connections

and the transmission of vibrations.

- It must be designed in such a way as to avoid the pump emptying even only partially when it comes

to a halt.

DELIVERY LINE

The following rules should be respected in designing the delivery line:

- The inside diameter of the piping must be correctly sized according to the maximum pressure and

capacity so as to ensure the appropriate speed of the uid and to limit head losses.

- The rst section of piping connected to the pump must be exible, so as to avoid forced connections

and to isolate the vibrations produced by the pump from the rest of the plant.

- Use should be made of high-pressure pipes and ttings suited to the working pressures that may arise

under all operating conditions.

- A suitably calibrated overpressure valve must be installed, as well as the pressure regulating valve.

- Use should be made of pressure gauges capable of withstanding the pulsating loads typical of piston

pumps, installed in such a way as to measure the pressure directly at the pump manifold.

- In the design phase, consideration should be given to the head losses on the line, which result in a

drop in working pressure with respect to the pressure measured at the pump.

- A suitably sized pulsation damper should be installed for applications in which the pulsations produ-

ced by the pump on the delivery line have an undesired or detrimental effect.

9

After the rst 50 hours Every 500 ore Every 1000 ore (mean period. Reduce for severe operating conditions)

Oil change Oil change Checking/replacement: Valve assemblies, pumping seals.

START-UP

- Replace the RED transport cap with the cap with a built-in dipstick.

- Check the oil level through the window or using the dipstick and, if necessary, top it up.

- Make sure that all ttings are securely tightened and that the pump feed is open.

- To expel the air present in the pump and make it easier to ll, we recommend you detach the delivery

pipe from the pump or keep the port/s open without any nozzles tted.

- Start the pump for 5/10 seconds until the liquid ows out smoothly from the delivery pipe or applian-

ces; if this does not happen, stop the pump and repeat the operation after a 10-second pause.

- Complete the connections and/or install the nozzles.

- Calibrate or regulate the valves; to prevent tampering, apply lead seals where possible, or paint the

regulating registers so that any tampering can be readily detected.

- All INTERPUMP pumps are tried and tested prior to shipment, the installation engineer is, however,

obliged to test the complete system for an adequate time to check for leaks, overheating, deterioration

in performance or calibration, etc.

MAINTENANCE

TROUBLESHOOTING GUIDE

At start-up, the

pump makes

no noise

• The pump is not primed and is operating dry, without lubricant.

• The water supply is off.

• The valves are blocked.

• The delivery line is closed and does not let the air ow out of the pump.

The pipes

pulsate in

an irregular

fashion.

• There is Insufficient air suction and/or supply.

• Bends, elbows, ttings on the feed line are slowing down the ow of the liquid.

• The feed lter is dirty or too small.

• The booster pump, if installed, is providing an insufficient pressure and/or capacity.

• The pump is not primed due to an insufficient head, the delivery pipe closing during

priming and/or a valve sticking.

• Worn pressure valves and/or seals and/or transmission problems.

• The pressure regulating valves are not working properly.

The pump

does not give

the rated capa-

city and makes

excessive

noise.

• There is an insufficient supply and/or the number of revolutions is less than the rated

value.

• Excessive leaking from the pressure regulating valve and/or the pressure seals.

• Worn valves.

• Cavitation due to undersized feed pipes and/or lter, insufficient capacity, high water

temperature, clogged lter.

The pressure

supplied by

the pump is

insufficient.

• The port (nozzle) is too large or is worn.

• Excessive leaking from the pressure seals.

• The pressure regulating valve is not working properly and/or the valves are worn.

The pump

overheats:

• The pump is working at an excessive pressure and/or the number of revolutions is

higher than the rated value.

• The oil in the sump of the pump is not at the required level or is not of the recom-

mended type.

• The belt is too tight, the joint or the transmission is not aligned.

10

FRANÇAIS

RÈGLES GÉNÉRALES

Ce Manuel décrit les instructions pour l’installation des pompes INTERPUMP et fournit à l’installateur

les indications nécessaires pour une utilisation correcte ainsi que pour l’entretien de la pompe.

L’installateur a la responsabilité de fournir les instructions appropriées à l’utilisateur nal an de lui

garantir une utilisation correcte de la machine sur laquelle la pompe sera installée.

INTERPUMP GROUP décline toute responsabilité pour les dommages causés par la négligence et par

le manque de respect envers les règles décrites dans ce manuel.

SÉCURITÉ

L’utilisation impropre de pompes et de systèmes à haute pression ainsi que le manque de respect des

indications d’installation et d’entretien peuvent entraîner de graves dommages à des personnes et/ou

des objets.

L’installateur et l’opérateur n’omettront pas de prendre toutes les précautions qu’il est juste d’appliquer

an de garantir la sécurité.

Tout personne qui s’apprête à assembler ou à utiliser des systèmes à haute pression doit posséder

les compétences nécessaires, connaître les caractéristiques des éléments qu’il va assembler/utiliser

et adopter toutes les précautions possibles an de garantir la sécurité maximale dans toutes les con-

ditions d’utilisation.

- La ligne de haute pression doit toujours être équipée non seulement d’une soupape de régulation de

la pression, mais également d’une soupape de surpression correctement tarée.

- Les composantes du système à haute pression, et en particulier celles des systèmes qui opèrent

essentiellement à l’extérieur, doivent être bien protégées contre la pluie, le gel et la chaleur.

- Les tuyaux à haute pression doivent posséder les dimensions correctes leur permettant de résister

à la pression de travail maximale. Ils doivent être utilisés exclusivement dans l’intervalle de pressions

de travail spécié par le constructeur du tuyau. Ces valeurs de pression doivent être indiquées sur le

tuyau même.

- Les extrémités des tuyaux à haute pression doivent être gainées et attachées à une structure solide

an d’éviter des fouettements dangereux en cas d’explosion ou de rupture des connexions.

- Les systèmes de transmission de la pompe (joints, poulies, sangles, arbres rotatifs), doivent être

protégés de manière appropriée par des carters de sécurité.

- L’entretien du système à haute pression doit avoir lieu dans les temps prévus par le constructeur de

l’installation, qui est de par la loi responsable de l’ensemble dans sa totalité.

- L’entretien doit toujours être effectué par des personnes spécialisées et autorisées.

- Le montage et le démontage de la pompe et de ses composantes peuvent être effectués uniquement

par des personnes autorisées, au moyen d’un équipement approprié, an d’éviter des dommages aux

composantes pouvant compromettre la sécurité.

- An de garantir une abilité et une sécurité totales, veuillez utiliser uniquement des pièces de rechan-

ge d’origine.

CARACTÉRISTIQUES TECHNIQUES

Les pompes STANDARD ont été conçues pour fonctionner à l’eau douce et propre, à une température

maximale de 40°C, avec une tolérance de 60°C pour de courtes périodes. Dans ce dernier cas de gu-

re, veuillez contacter le Bureau Technique ou le Service Clientèle pour déterminer les règles à suivre

en fonction du type d’installation.

Les pompes spéciales appartenant à la série HT ont été spéciquement conçues pour fonctionner

avec une eau douce et propre pouvant atteindre une température de 85°C.

Les pompes spéciales appartenant à la série SS ont été spéciquement conçues pour fonctionner à

l’eau salée, à l’eau déminéralisée et pour pouvoir être utilisées avec des solutions agressives. Dans

ce dernier cas de gure, veuillez contacter le Bureau Technique ou le Service Clientèle pour détermi-

ner les règles à suivre en fonction du type d’application.

Les performances indiquées dans le catalogue se réfèrent aux performances maximales pouvant

être fournies par les pompes. Indépendamment du débit utilisé, la pression et le nombre maximal

de tours indiqués dans le catalogue ne peuvent pas être dépassés, sauf sur autorisation explicite du

Bureau Technique ou du Service Clientèle.

11

INSTALLATION

- La pompe doit ou bien être installée en position horizontale en utilisant les pieds d’appui appropriés,

ou bien être directement couplée au moteur au moyen de la bride d’origine appropriée.

- La base doit être plate et rigide an d’éviter des exions et des désalignements de l’axe de couplage

pompe/moteur.

- L’ensemble pompe/moteur ne peut être xé de manière rigide au châssis ou au socle, il faut donc

interposer des éléments anti-vibration.

- Il faut éviter d’installer et d’utiliser la pompe près d’une source de chaleur et/ou dans un environne-

ment où il existe une possibilité de formation de condensation. Celle-ci peut en effet nuire à l’efficacité

de l’huile lubriante présente dans la pompe.

- Il faut absolument éviter que la pompe fonctionne à vide, même pour de brefs instants.

- Dans le cas de pompes munies d’une soupape de régulation incorporée, ou bien dans le cas où

l’installation prévoit que l’écoulement de la soupape de régulation de la pression (BYPASS) soit direc-

tement relié à l’orice d’alimentation (IN) de la pompe, il faut éviter que la pompe fonctionne dans la

position BYPASS pendant plus de 3 minutes, an de prévenir des dommages dus à la surchauffe des

joints d’étanchéité et des soupapes.

Pour des utilisations spéciales, veuillez contacter le Bureau Technique ou le Service Clientèle.

LIGNE D’ALIMENTATION

Pour un fonctionnement optimal de la pompe, la ligne d’alimentation doit posséder les carac-

téristiques suivantes:

- Diamètre interne égal ou supérieur au diamètre d’entrée (IN) sur la tête de pompe. Éviter le long de

la conduite des tubes coudés à 90°, des raccordements à d’autres tuyaux, des goulets d’étranglement,

des raccordements en « T », des siphons et des zones où peuvent stagner des bulles d’air, tous ces

facteurs pouvant entraîner des pertes de la pression de charge et des cavitations.

- Réaliser l’agencement de manière à assurer dans toutes les conditions d’utilisation une pression de

charge positive d’un minimum de 0.20 m (0.02 bar) et d’un maximum de 100 m (10 bar). Cette pression

se mesure sur l’orice d’alimentation de la pompe. Cette valeur minimale est valable pour une eau

froide de température pouvant atteindre 20°C. Pour les températures supérieures, reportez-vous au

schéma gurant sur la dernière page.

- La ligne d’alimentation doit être parfaitement hermétique et doit avoir été construite d’une telle maniè-

re que l’étanchéité est garantie dans le temps.

- Elle doit être munie d’un ltre de la taille appropriée, en fonction du débit de la pompe, avec une

capacité de ltrage d’au moins 200 μm. Le ltre devra être placé le plus près possible de l’orice d’ali-

mentation de la pompe.

N.B. Même s’il est prévu d’utiliser uniquement de l’eau propre, il faut installer le ltre an d’éviter que

des corps étrangers présents dans les canalisations, comme des copeaux, des restes de soudure, des

écailles de calcaire etc. puissent entrer dans la pompe.

- La partie du tuyau la plus proche de la pompe doit être de type exible, an d’éviter la distorsion des

connexions et la transmission de vibrations.

- La ligne doit être construite de manière à éviter qu’elle se vide, même partiellement, lors de l’arrêt

de la pompe.

LIGNE DE REFOULEMENT

Pour réaliser une ligne de REFOULEMENT correcte, il faut observer les règles suivantes:

- Le diamètre interne des tuyaux doit avoir les dimensions correctes par rapport à la pression et au débit

maximal prévus, an de garantir la vitesse correcte du uide et an de limiter les pertes de pression.

- La première partie du tuyau, la plus proche de la pompe, doit être de type exible, an d’éviter la distor-

sion des connexions et an d’isoler les vibrations produites par la pompe du reste de l’installation.

- Utiliser des tuyaux et des raccords pour haute pression qui soient appropriés aux pressions de travail

prévues dans toutes les conditions d’utilisation.

- Installer, en plus de la soupape de régulation de la pression, une soupape de surpression correcte-

ment tarée.

- Utiliser des manomètres pouvant supporter les charges pulsantes qui sont typiques pour les pompes

à pistons, et les installer de manière à pouvoir relever la pression directement sur la tête de la pompe.

- Dans la phase d’élaboration, tenir compte des chutes de pression sur la ligne. Elles se traduisent par

une baisse de pression au niveau de l’utilisation et représentent une baisse de pression par rapport à

celle mesurée à la pompe.

- En cas d’applications durant lesquelles les pulsations produites par la pompe sur la ligne de refoule-

ment pourraient être dangereuses ou non désirées, installer un atténuateur de pulsations de dimen-

sions adaptées.

12

MISE EN MARCHE

- Remplacer le bouchon de transport ROUGE par le bouchon-jauge fourni avec l’équipement.

- Contrôler le niveau d’huile par le biais du témoin ou de la tige et, si nécessaire, remplir jusqu’à ras-bord.

- Vérier que tous les raccords sont correctement serrés et que l’alimentation de la pompe est ouverte.

- Pour faire sortir l’air présent dans la pompe et pour faciliter le remplissage, il est conseillé de détacher le

tuyau de refoulement de la pompe ou de laisser ouverts le ou les équipements reliés sans les éventuelles

tuyères.

- Mettre en marche la pompe pendant 5/10 secondes jusqu’à ce que le liquide sorte de manière constante

du tuyau de refoulement ou des équipements reliés. Si cela ne devait pas se produire, arrêter la pompe et

répéter l’opération après une pause de 10 secondes.

- Achever les connexions et/ou installer les tuyères.

- Effectuer les tarages et le réglage des soupapes; pour éviter des altérations, il est conseillé de plomber

si possible, ou sinon de vernir le repère de tarage an de pouvoir relever facilement les éventuelles al-

térations.

- Toutes les pompes INTERPUMP ont été testées et contrôlées avant leur expédition. L’installateur doit

néanmoins tester l’installation dans son ensemble pendant une durée appropriée, an de vérier d’éven-

tuels problèmes, tels que les pertes, les surchauffes, le maintien des performances et des tarages etc.

ENTRETIEN

Après les premières 50 heures Toutes les 500 heures Toutes les 1000 heures (Intervalle moyen. À faire

plus souvent en cas d’utilisations intensives)

Vidange de l’huile Vidange de l’huile Vérier/remplacer: les groupes de soupapes et

l’étanchéité des éléments de pompage.

Lors de la

mise en

marche, la

pompe ne fait

aucun bruit.

• La pompe n’est pas amorcée et tourne à vide.

• Manque d’eau dans le circuit d’alimentation.

• Les soupapes sont bloquées.

• La ligne de refoulement est fermée et l’air contenu dans la pompe ne peut s’échapper.

Les tuyaux

pulsent de

manière

irrégulière.

• Aspiration d’air et/ou alimentation insuffisante.

• Présence sur la ligne d’alimentation de courbes, de tubes coudés ou de raccords qui

bloquent le passage du liquide.

• Le ltre d’alimentation est sale, ou trop petit.

• Le booster de la pompe, s’il est présent, fournit une pression et/ou un débit insuffisant.

• La pompe n’est pas amorcée en raison d’une pression de charge insuffisante, le refou-

lement est fermé pendant l’amorçage et/ou une soupape s’est encollée.

• Les soupapes et/ou joints d’étanchéité sont usés et/ou il y a des problèmes au niveau

de la transmission.

• Fonctionnement imparfait des soupapes de régulation de la pression.

La pompe ne

fournit pas le

débit nominal

et fait trop de

bruit.

• Alimentation insuffisante et/ou le nombre de tours est inférieur au nombre de tours

nominal.

• Étranglement excessif de la soupape de régulation de la pression et/ou des joints

d’étanchéité.

• Soupapes usées.

• Cavitation due aux conditions suivantes : conduits d’alimentation et/ltre sous-dimen-

sionnés, débit insuffisant, température de l’eau trop élevée, ltre bouché.

La pression

fournie par

la pompe est

insuffisante.

• L’équipement relié (tuyère) est d’une dimension supérieure à la dimension requise ou il

est usé.

• Étranglement excessif des joints d’étanchéité.

• Fonctionnement imparfait des soupapes de régulation de la pression et/ou les soupa-

pes sont usées.

La pompe

surchauffe.

• La pompe travaille sous une pression trop élevée et/ou le nombre de tours est supérieur

au nombre de tours nominal.

• L’huile dans le carter de la pompe n’atteint pas le niveau nécessaire ou n’appartient pas

au type conseillé.

• La tension de la sangle est excessive, le joint ou la transmission ne sont pas alignés.

PROBLÈMES ET CAUSES

13

DEUTSCH

ALLGEMEINE VORSCHRIFTEN

Dieses Handbuch enthält die Installationsanleitung der Pumpen INTERPUMP und liefert dem Installa-

teur die notwendigen Informationen für ordnungsgemäßen Einsatz und Wartung.

Es ist Aufgabe des Installateurs, dem Endbenutzer die erforderlichen Anweisungen für den ordnung-

sgemäßen Gebrauch der Maschine zu geben, in die die Pumpe installiert wird.

INTERPUMP GROUP weist jegliche Haftung für Schäden zurück, die durch Nachlässigkeit oder Nicht-

beachtung der in diesem Handbuch beschriebenen Vorschriften entstehen.

SICHERHEIT

Der unsachgemäße Gebrauch der Hochdruckpumpen und Hochdrucksysteme sowie die Nichteinhal-

tung der Installations- und Wartungsvorschriften kann schwere Personen- oder Sachschäden verur-

sachen.

Installateur und Bediener sind dazu verpichtet, alle angemessenen Sicherheitsvorkehrungen zu tref-

fen.

Zusammenbau und Gebrauch von Hochdrucksystemen dürfen nur durch sachverständige Personen

erfolgen, die mit den Eigenschaften der zu montierenden/verwendenden Komponenten vertraut sind.

Diese Personen müssen außerdem die erforderlichen Maßnahmen ergreifen, um unter allen Betrieb-

sbedingungen maximale Sicherheit zu gewährleisten.

- Die Hochdruckleitung muss außer dem eigentlichen Druckregelventil auch ein korrekt geeichtes

Überdruckventil enthalten.

- Die Komponenten der Hochdrucksysteme - insbesondere der Systeme, die überwiegend im Freien

eingesetzt werden - sind angemessen gegen Regen, Frost und Hitze zu schützen.

- Der Durchmesser der Hochdruckrohre muss dem maximalen Betriebsdruck des Systems entspre-

chend ausgelegt sein. Die Rohre dürfen nur innerhalb des vom Rohrhersteller angegebenen Druckbe-

reichs verwendet werden. Die Angaben müssen auf dem Rohr selbst ersichtlich sein.

- Die Enden der Hochdruckrohre sind mit einer Hülle zu schützen und an einer stabilen Struktur zu

befestigen, um gefährliche Peitschenhieb-Effekte beim Bersten oder Brüchen der Verbindungen zu

verhindern.

- Die Antriebssysteme der Pumpe (Kupplungen, Scheiben, Riemen, rotierende Wellen) sind ordnung-

sgemäß durch Schutzgehäuse zu sichern.

- Die Wartung des Hochdrucksystems hat in den vom Anlagenhersteller vorgesehenen Zeiträumen zu

erfolgen. Dieser ist laut Gesetz für die das gesamte System verantwortlich.

- Die Wartung ist stets von autorisiertem Fachpersonal auszuführen.

- Ein- und Ausbau der Pumpe sowie der einzelnen Komponenten haben ausschließlich durch au-

torisiertes Personal mit geeigneten Werkzeugen und Ausrüstungen zu erfolgen, um die Sicherheit

gefährdende Schäden an Komponenten zu vermeiden.

- Zur Gewährleistung 100%-iger Sicherheit und Zuverlässigkeit sind ausschließlich Originalersatzteile

zu verwenden.

TECHNISCHE EIGENSCHAFTEN

Die Pumpen STANDARD eignen sich für den Betrieb mit sauberem Trinkwasser mit Höchsttemperatu-

ren von 40°C, kurzzeitig auch bis 60°C; gegebenenfalls das technische Büro oder den Kundendienst

einschalten, um je nach Anlagentyp die notwendigen Bestimmungen zu prüfen.

Die Spezialpumpen der Serie HT sind speziell für den Betrieb mit sauberem Trinkwasser bis zu Tem-

peraturen von 85°C ausgelegt.

Die Spezialpumpen der Serie SS sind speziell für den Betrieb mit Salzwasser, demineralisiertem Wa-

sser und anderen aggressiven Lösungen konzipiert. Bei der Verwendung aggressiver Lösungen das

technische Büro oder den Kundendienst einschalten, um je nach Art der Anwendung die Kompatibilität

und notwendigen Bestimmungen zu prüfen.

Die im Katalog angegebenen Leistungswerte der Pumpe sind Höchstwerte. Unabhängig von der an-

gelegten Leistung dürfen der im Katalog angegebene Höchstdruck und die maximalen Drehzahlen

nicht überschritten werden, sofern nicht ausdrücklich vom technischen Büro oder Kundendienst ge-

nehmigt.

14

INSTALLATION

- Die Pumpe waagrecht einbauen. Dazu die entsprechenden Stützfüße verwenden oder anhand des

mitgelieferten Originalansches direkt mit dem Motor verbinden.

- Eine ache und harte Unterlage verwenden, um Knicke und fehlerhafte Ausrichtungen an der Verbin-

dungsachse zwischen Pumpe und Motor zu vermeiden.

- Die Pumpen-Motoren-Gruppe darf nicht fest am Gestell oder Untersatz befestigt werden, sondern ist

durch schwingungsdämpfende Elemente davon zu trennen.

- Nicht in der Nähe von Wärmequellen bzw. in einer Umgebung mit Kondenswasserbildung aufstellen,

da Kondensat die Effizienz des Schmieröls in der Pumpe beeinträchtigt.

- Die Pumpe auf keinen Fall, auch nicht für kurze Zeit, trocken laufen lassen.

- Bei Pumpen mit integriertem Regelventil oder Anlagen, bei denen der Auslass des Druckregelventils

(BYPASS) direkt mit dem Saugeingang (IN) der Pumpe verbunden ist, die Pumpe nicht länger als 3

Minuten im BYPASS-Modus laufen lassen, um Schäden durch Überhitzung der Dichtungen und Ventile

zu vermeiden.

Bei Spezialanwendungen das technische Büro oder den Kundendienst einschalten.

SAUGLEITUNG

Der optimale Betrieb der Pumpe wird durch folgende Eigenschaften der Saugleitung gewährlei-

stet:

- Der Innendurchmesser muss gleich oder größer als der Durchmesser am Saugeingang (IN) des

Pumpenkopfes sein; an der Leitung 90°-Winkelstücke, Verbindungen mit anderen Rohrleitungen,

Drosselstellen, T-Verbindungen, Geruchsverschlüsse und Rückstaubereiche durch Luftblasen vermei-

den, die zu Lastverlusten und Hohlraumbildungen führen können.

- Die Anordnung muss so erfolgen, dass der Druck der Wassersäule, gemessen am Saugeingang, bei

allen Einsatzbedingungen positiv ist und mindestens 0,20 m (0,02 bar) und maximal 100 m (10 bar)

beträgt; dieser Mindestwert gilt für kaltes Wasser mit einer Temperatur bis 20°C, bei höheren Tempe-

raturen das Schaubild auf der letzten Seite konsultieren.

- Die Leitung muss hermetisch einwandfrei sein und so gebaut, dass langfristige Dichtheit gewährlei-

stet ist.

- Je nach Förderleistung der Pumpe muss sie mit einem Filter angemessener Größe ausgestattet sein,

der Filtergrad muss mindestens 200 μm betragen; der Filter ist so nah wie möglich am Ansaugstutzen

anzubringen.

Hinweis: Den Filter auch bei Verwendung von sauberem Wasser montieren, um das Eindringen von

in der Anlage vorhandenen Fremdkörpern wie Spänen, Schweißschlacke oder Kalksplitter usw. in die

Pumpe zu verhindern.

- Den exiblen Rohrabschnitt möglichst nahe an der Pumpe anbringen, um gewaltsames Vorgehen

beim Anschließen und die Übertragung von Schwingungen zu vermeiden.

- Die Leitung muss so ausgelegt sein, dass bei Stillstand selbst eine teilweise Entleerung der Pumpe

vermieden wird.

DRUCKLEITUNG

Bei der Einrichtung einer ordnungsgemäßen DRUCKLEITUNG ist Folgendes zu beachten:

- Der Innendurchmesser der Rohrleitungen muss dem vorgesehenen Druck und der maximalen För-

derleistung entsprechend groß sein, um eine korrekte Durchussgeschwindigkeit zu gewährleisten

und Lastverluste zu vermeiden.

- Der erste an die Pumpe angeschlossene Rohrabschnitt muss exibel sein, um gewaltsames Vorge-

hen beim Anschließen zu vermeiden und um die von der Pumpe erzeugten Schwingungen nicht auf

die restliche Anlage zu übertragen.

- Rohre und Rohrverbindungen für Hochdrucksysteme verwenden, die sich für den Arbeitsdruck unter

allen Betriebsbedingungen eignen.

- Zusätzlich zum Druckregelventil ein ordnungsgemäß geeichtes Überdruckventil installieren.

- Manometer verwenden, die für die typischen Schwelllasten von Kolbenpumpen geeignet und so

installiert sind, dass der Druck direkt am Pumpenkopf gemessen wird.

- Bei der Planung berücksichtigen, dass Lastverluste der Leitung zu einem Nachlassen des Drucks an

der Vorrichtung führen, der geringer ist als der an der Pumpe gemessene Druck.

- Bei Anwendungen, bei denen die von der Pumpe an der Druckleitung erzeugten Pulsationen schädlich

oder unerwünscht sind, einen ausreichend großen Pulsationsdämpfer installieren.

15

START

- Den ROTEN Transportverschluss abnehmen und durch den mitgelieferten Verschluss mit Pegelstab

ersetzen.

- Die Ölstandsanzeige anhand der Kontroll-Leuchte oder des Pegelstabes kontrollieren und gegebe-

nenfalls Öl nachfüllen.

- Sicherstellen, dass alle Rohrverbindungen korrekt gespannt sind und der Saugeingang der Pumpe

geöffnet ist.

- Um die in der Pumpe enthaltene Luft ausströmen zu lassen und das Füllen zu erleichtern, die Druc-

kleitung von der Pumpe trennen bzw. den Anschluss oder die Anschlüsse ohne die eventuell ange-

brachten Düsen geöffnet lassen.

- Die Pumpe 5/10 Sekunden anlaufen lassen bis die Flüssigkeit konstant aus der Druckleitung oder

den Vorrichtungen austritt. Ist dies nicht der Fall, die Pumpe anhalten und den Vorgang nach einer

Pause von 10 Sekunden wiederholen.

- Die letzten Anschlüsse vornehmen bzw. die Düsen anbringen.

- Ventile eichen und regulieren. Zur Vermeidung unerlaubter Eingriffe möglichst viele Stellen verplom-

ben bzw. die Einstellregler versiegeln, um unerlaubte Eingriffe sofort erkennen zu können.

- Alle Pumpen von INTERPUMP wurden vor dem Versand abgenommen und geprüft. Der Installateur

ist dennoch verpichtet, die komplette Anlage zur Überwachung eventueller Lecks, Überhitzungen,

der Leistungskontinuität, Stabilität der Eichwerte usw. über einen ausreichend langen Zeitraum zu

kontrollieren.

WARTUNG

Nach den ersten 50 Stunden Alle 500 Stunden Alle 1000 Stunden (Durchschnittswert. Bei größe-

ren Einsätzen verringern)

Ölwechsel Ölwechsel Kontrolle/Auswechseln: Ventilgarnitur, Pumpen-

dichtungen.

Beim Pumpenstart

ist kein Geräusch

hörbar.

• Die Pumpe füllt sich nicht und läuft leer.

• In der Saugleitung bendet sich kein Wasser.

• Die Ventile sind blockiert.

• Die Druckleitung ist geschlossen und verhindert dadurch das Austreten der sich in der

Pumpe bendlichen Luft.

Unregelmäßiges

Pulsieren der

Rohrleitungen.

• Luftansaugung oder unzureichende Ansaugung des Fördermediums.

• Rohrbögen, Winkelstücke und Rohrverbindungen an der Saugleitung drosseln den Dur-

chuss.

• Der Sauglter ist verschmutzt oder zu klein.

• Druck oder Förderleistung der (eventuell installierten) Boosterpumpe sind unzureichend.

• Der Druck der Wassersäule ist unzureichend, die Pumpe füllt sich nicht mit Wasser; die

Druckleitung ist beim Ansaugen verschlossen oder ein Ventil ist verklebt.

• Ventile bzw. Druckdichtungen sind abgenutzt oder es gibt Probleme beim Antrieb.

• Das Druckregelventil funktioniert nicht ordnungsgemäß.

Die Förderlei-

stung der Pumpe

entspricht nicht

den Angaben auf

dem Typenschild,

die Pumpe ist

besonders geräu-

schvoll.

• Saugleistung unzureichend bzw. Drehzahlen niedriger als auf dem Typenschild angege-

ben.

• Übermäßiges Drosseln durch das Druckventil bzw. die Druckdichtungen.

• Abgenutzte Ventile.

• Hohlraumbildung durch zu kleine Saugleitungen oder Filter, unzureichende Förderlei-

stung, hohe Wassertemperatur, verstopften Filter.

Unzureichender

Pumpendruck.

• Der Anschluss(Düse) ist größer als erforderlich bzw. abgenutzt.

• Übermäßiges Drosseln durch die Druckventile.

• Die Druckregelventile funktionieren nicht ordnungsgemäß oder die Ventile sind abgenut-

zt.

Überhitzung der

Pumpe.

• Überhöhter Pumpendruck oder Drehzahl übersteigt die Angaben auf dem Typenschild.

• Ölstand im Pumpengehäuse oder verwendete Ölsorte entsprechen nicht den Vorgaben.

• Übermäßige Spannung des Riemens; Kupplung oder Antrieb sind nicht ausgerichtet.

STÖRUNGEN UND URSACHEN

16

ESPAÑOL

NORMAS GENERALES

Este manual describe las instrucciones para la instalación de las bombas INTERPUMP y proporciona

al instalador las indicaciones para su correcto uso y mantenimiento.

Es responsabilidad del Instalador proporcionarle las instrucciones adecuadas al Usuario nal, para un

correcto uso del aparato en el cual se instale la bomba.

INTERPUMP GROUP declina cualquier tipo de responsabilidad por daños causados por negligencia o

falta de cumplimiento de las normas descritas en el presente manual.

SEGURIDAD

El uso impropio de bombas y sistemas de alta presión y/o el incumplimiento de las normas de instala-

ción y mantenimiento pueden causar graves daños a personas y/o cosas.

Se deberán hacer uso de todas las precauciones razonablemente aplicables para una mayor seguri-

dad, tanto por parte del Instalador como por parte del Operador.

La persona que se encargue de ensamblar o utilizar sistemas de alta presión deberá poseer la compe-

tencia necesaria para realizarlo, conocer las características de los componentes que va a ensamblar/

utilizar y adoptar todas las precauciones pertinentes para garantizar la máxima seguridad en cualquier

condición de funcionamiento.

- La línea de alta presión deberá presentar siempre, además de la válvula de regulación de la propia

presión, una válvula de sobrepresión adecuadamente tarada.

- Los componentes del sistema de alta presión, en particular para los sistemas que funcionan en el

exterior, deberán protegerse adecuadamente de la lluvia, el hielo y el calor.

- Los tubos de alta presión deberán tener el tamaño pertinente para soportar la máxima presión de

funcionamiento del sistema y se deberán utilizar siempre y sólo en el marco de presiones de trabajo

indicado por el Constructor del tubo, indicación que se mostrará en el propio tubo.

- Los extremos de los tubos de alta presión se deberán envainar y asegurar a una estructura sólida,

para evitar peligrosos latigazos en caso de explosión o rotura de las conexiones.

- Los sistemas de transmisión de la bomba (juntas, poleas, correas, árboles de levas), deberán ir ade-

cuadamente protegidos con cárteres de seguridad.

- El mantenimiento del sistema de alta presión deberá llevarse a cabo en los intervalos de tiempo

previstos por el Constructor de la instalación, que es el responsable de todo el grupo conforme a la

normativa.

- En todo momento, se deberá encargar del mantenimiento personal especializado y autorizado.

- El montaje y desmontaje de la bomba y de sus diversos componentes deberá realizarlo exclusiva-

mente personal autorizado, utilizando los equipamientos pertinentes con el n de evitar daños en los

componentes que puedan comprometer su seguridad.

- Como garantía total de abilidad y seguridad utilizar siempre y únicamente recambios originales.

CARACTERÍSTICAS TÉCNICAS

Las bombas ESTÁNDAR son adecuadas para funcionar con agua dulce y limpia, a una temperatura

máxima de 40°C y, sólo durante breves periodos, de hasta 60°C, en dicho caso remitirse a la Ocina

Técnica o al Servicio de Atención al Cliente para evaluar las prescripciones necesarias en base al tipo

de instalación.

Las bombas especiales serie HT están proyectadas especícamente para funcionar con agua dulce y

limpia hasta una temperatura de 85°C.

Las bombas especiales serie SS están proyectadas especícamente para funcionar con: agua salada,

agua desmineralizada y otras soluciones agresivas; para estas últimas remitirse a la Ocina Técnica o

al Servicio de Atención al Cliente con el n de evaluar la compatibilidad y las prescripciones necesarias

en base al tipo de aplicación.

Las prestaciones indicadas en el catálogo son las prestaciones máximas que puede proporcionar la

bomba. Independientemente de la potencia utilizada, la presión y el número de revoluciones máximas

indicadas en el catálogo no se podrán superar si no lo autoriza expresamente la Ocina Técnica o el

Servicio de Atención al Cliente.

17

INSTALACIÓN

- La bomba se debe instalar en posición horizontal utilizando los pies de apoyo correspondientes o

directamente se puede acoplar al motor a través de la brida original pertinente.

- La base debe ser plana y rígida, de modo que se eviten exiones o desalineaciones en el eje de

conexión bomba/motor.

- El grupo bomba/motor no se puede jar rígidamente al bastidor o a la base sino que se deberán inter-

poner elementos antivibratorios.

- Evitar la instalación y el uso junto a fuentes de calor y/o ambientes que puedan impulsar la formación

de condensación, la cual perjudica a la ecacia del aceite lubricante que contiene la bomba.

- Evitar absolutamente que la bomba funcione en seco, incluso durante cortos periodos de tiempo.

- En caso de bombas con válvula de regulación integrada o si la instalación prevé que la descarga de

la válvula de regulación de presión (BYPASS) esté conectada directamente a la boca de alimentación

(IN) de la propia bomba, se debe evitar que la bomba funcione en BYPASS durante un tiempo superior

a 3 minutos para prevenir los daños producidos por el recalentamiento de las resistencias y de las

válvulas.

Para aplicaciones especiales contactar con la Ocina Técnica o el Servicio de Atención al Cliente.

LÍNEA DE ALIMENTACIÓN

Para un óptimo funcionamiento de la bomba, la línea de alimentación deberá tener las siguientes

características:

- Un diámetro interno igual o superior al de entrada (IN) en la cabecera de la bomba; a lo largo del

conducto evitar codos a 90°, conexiones con otras tuberías, golletes, empalmes en “T”, sifones, es decir,

zonas de estancamiento de burbujas de aire que puedan causar pérdidas de carga y cavitación.

- La distribución se debe realizar de tal modo que se garantice, en cualquier condición de uso, un nivel

de líquido positivo mín. 0.20 m (0.02 bar) y máx. 100 m (10 bar) medido en la boca de alimentación de

la bomba; dicho valor mínimo es válido para agua fría, con una temperatura de hasta 20°C, para tem-

peraturas superiores remitirse al gráco que se presenta en la última página.

- Debe ser perfectamente hermética y estar construida de modo que su capacidad de carga esté ga-

rantizada con el paso del tiempo.

- Debe estar equipada con un ltro con las dimensiones pertinentes, en función de la capacidad de

carga de la bomba, y con un grado de ltración igual a 200 μm mínimo; el ltro se deberá colocar lo más

cerca posible del empalme de alimentación de la bomba.

NOTA. Aunque está previsto su uso con agua limpia es necesario instalar el ltro para evitar que cuer-

pos extraños presentes en la instalación, como virutas, escoria de soldadura o escamas calcáreas, etc.,

puedan entrar en la bomba.

- El tramo de tubería más cercano a la bomba debe ser de tipo exible, para evitar forzar las conexiones

y transmitir vibraciones.

-Debe construirse de modo que se evite, si se para la bomba, que ésta pueda vaciarse, aunque sólo

sea parcialmente.

LÍNEA DE SALIDA

Para la realización de una correcta línea de SALIDA se deben seguir las siguientes normas:

- El diámetro interno de las tuberías deberá tener el tamaño adecuado en base a la presión y a la

capacidad de carga máxima prevista, de modo que se garantice una correcta velocidad del uido y se

limiten las pérdidas de carga.

- El primer tramo de tubería conectado a la bomba debe ser exible, para evitar forzar las conexiones y

aislar, del resto de la instalación, las vibraciones producidas por la bomba.

- Utilizar tubos y empalmes para alta presión adecuados a las presiones de uso previstas en todas las

condiciones de funcionamiento.

- Instalar, además de la válvula de regulación de presión, una válvula de sobrepresión con la tara per-

tinente.

- Utilizar manómetros adecuados para soportar las cargas pulsantes típicas de las bombas de pistones;

se deberán instalar de tal modo que detecten la presión directamente en la cabecera de la bomba.

- Tener en cuenta, en la fase de realización del proyecto, las pérdidas de carga de la línea que se tradu-

cen en un bajón de presión en la trompa respecto a la presión medida en la bomba.

- Para las aplicaciones en las cuales las pulsaciones producidas por la bomba en la línea de salida

resultaran dañinas o no adecuadas, instalar un amortiguador de pulsaciones con las dimensiones per-

tinentes.

18

ARRANQUE

- Sustituir el tapón de transporte ROJO por el tapón con varilla de nivel que viene con el equipo.

- Comprobar el nivel de aceite con el testigo o con la varilla, si es necesario, rellenar.

- Comprobar que todos los empalmes estén correctamente cerrados y que la alimentación de la bom-

ba esté abierta.

- Con el n de dejar salir el aire presente en la bomba y facilitar su rellenado, se aconseja desconectar

el tubo de salida de la bomba o mantener abierta la trompa o las trompas sin las eventuales toberas.

- Encender la bomba durante 5/10 segundos hasta que salga el líquido de forma constante por la sa-

lida o por las trompas; en caso de que esto no ocurriera, detener la bomba y repetir la operación tras

una pausa de 10 segundos.

- Ultimar las conexiones y/o instalar las toberas.

- Efectuar la tara y la regulación de las válvulas; para evitar manipulaciones se aconseja sellar, donde

sea posible, o barnizar los registros de tara, para poder detectar fácilmente eventuales manipulacio-

nes.

- Todas las bombas INTERPUMP están probadas y examinadas antes de su envío; de cualquier for-

ma, el instalador debe probar toda la instalación durante un tiempo adecuado con el n de comprobar

eventual pérdidas, recalentamientos, mantenimiento de las prestaciones y de las taras, etc.

MANTENIMIENTO

Tras las primeras 50 horas Cada 500 horas Cada 1000 horas (intervalo medio, reducir para

usos gravosos)

Cambio de aceite Cambio de aceite Comprobación / reemplazo de: Grupos de

válvulas, resistencias de los émbolos.

Al arrancar la

bomba no se

produce ningún

ruido.

• La bomba no está cebada y gira en seco.

• Falta agua en la alimentación.

• Las válvulas están bloqueadas.

• La línea de salida está cerrada y no permite salir el aire presente en la bomba.

Las tuberías

pulsan

irregularmente.

• Aspiración de aire y/o insuciente alimentación.

• Curvas, codos, empalmes en la línea de alimentación que obstruyen el paso del

líquido.

• El ltro de alimentación está sucio o es demasiado pequeño.

• La bomba booster, si ha sido instalada, proporciona una presión y/o capacidad de

carga insuciente.

• La bomba no está cebada a causa de que no hay el suciente nivel de líquido, está

cerrada la salida durante el cebado y/o a causa del encolado de alguna válvula.

• Válvulas y/o resistencias de presión desgastadas y/o problemas en la transmisión.

• Funcionamiento incorrecto de la válvula de regulación de la presión.

La bomba no

proporciona la

capacidad de

carga presente

en la matrícula

y produce un

ruido excesivo.

• Insuciente alimentación y/o el número de revoluciones es inferior al de la matrícula.

• Excesivo trelado de la válvula de regulación de la presión y /o de las resistencias de

presión.

• Válvulas desgastadas.

• Cavitación debida a: conductos de alimentación y/o ltro de dimensiones reducidas

respecto al tamaño necesario, insuciente capacidad de carga, elevada temperatura

del agua, ltro obstruido.

La presión

proporcionada

por la bomba es

insuciente.

• La trompa (tobera) tiene un tamaño superior al necesario o también se puede haber

desgastado.

• Excesivo trelado de las resistencias de presión.

• Funcionamiento incorrecto de la válvula de regulación de la presión y/o las válvulas

están desgastadas.

La bomba se

recalienta.

• La bomba trabaja con una presión excesiva y/o el número de revoluciones es superior

al de la matrícula.

• El aceite en el cárter de la bomba no está al nivel adecuado o no es del tipo reco-

mendado.

• La tensión de la correa es excesiva, la junta o la transmisión no están alineados.

PROBLEMAS Y CAUSAS

19

NORMAS GERAIS

Este manual descreve as instruções para a instalação das bombas INTERPUMP e fornece ao

instalador as indicações para o seu uso e manutenção correctos.

É de responsabilidade do instalador fornecer as instruções adequadas ao Utilizador nal, para uma

utilização correcta da máquina na qual a bomba será instalada.

O INTERPUMP GROUP declina toda e qualquer responsabilidade por danos causados por negligência

e falta de acatamento das normas descritas neste manual.

SEGURANÇA

O uso impróprio das bombas e dos sistemas de alta pressão, assim como o não acatamento das

normas de instalação e manutenção podem causar graves danos a pessoas e/ou objectos.

Nenhuma precaução razoavelmente aplicável deverá ser omitida no tocante à segurança, quer pelo

Instalador, quer pelo Operador.

Quem quer que se apreste a montar ou utilizar sistemas de alta pressão deve possuir a competência

necessária para o fazer, conhecer as características dos componentes que irá montar/utilizar e adoptar

todas as precauções possíveis, necessárias para garantir a máxima segurança em qualquer condição

de funcionamento.

- A linha de alta pressão deve sempre conter, para além da válvula de regulação da própria pressão,

uma válvula de sobrepressão adequadamente calibrada.

- Os componentes do sistema de alta pressão, principalmente para aqueles sistemas que operam

predominantemente no exterior, devem ser protegidos de maneira adequada contra chuva, gelo e

calor.

- Os tubos de alta pressão devem ser correctamente dimensionados para a pressão máxima de

funcionamento do sistema e utilizados sempre e exclusivamente dentro do campo de pressões de

trabalho indicadas pelo Construtor do tubo que devem estar indicadas no próprio tubo.

- As extremidades dos tubos de alta pressão devem ser inseridas em bainhas e xadas numa estrutura

sólida, para evitar perigosos golpes de chicote em caso de explosão ou ruptura das ligações.

- Os sistemas de transmissão da bomba (junções, polias, correias, árvores rotativas) devem ser

protegidos adequadamente com cárteres de segurança.

- A manutenção do sistema de alta pressão deve ser realizada nos intervalos de tempo previstos pelo

Construtor da instalação, o qual é responsável pelo inteiro grupo nos termos da lei.

- A manutenção deve ser sempre realizada por pessoal especializado e autorizado.

- A montagem e a desmontagem da bomba e dos vários componentes devem ser realizadas

exclusivamente por pessoal autorizado, utilizando equipamentos adequados para este m, evitando

danos aos componentes que podem comprometer a sua segurança.

- Para garantir a total abilidade e segurança, utilize exclusivamente peças sobresselentes originais.

CARACTERÍSTICAS TÉCNICAS

As bombas STANDARD são adequadas ao funcionamento com água doce e limpa, com temperatura

máxima de 40°C, e apenas por períodos breves até a 60°C; nesse caso, deve-se consultar o

DepartamentoTécnico ou o Serviço deAssistência aos Clientes para avaliar as prescrições necessárias

consoante o tipo de instalação.

As bombas especiais série HT são projectadas especicamente para funcionar com água doce e

limpa a uma temperatura de até 85°C.

As bombas especiais série SS são projectadas especicamente para funcionar com: água salgada,

água desmineralizada e com outras soluções agressivas; para estas últimas, consulte o Departamento

Técnico ou o Serviço de Assistência aos Clientes para avaliar a compatibilidade e as prescrições

necessárias consoante o tipo de aplicação.

Os desempenhos indicados no catálogo referem-se aos desempenhos máx. que a bomba pode

fornecer. Independentemente da potência utilizada, a pressão e o número de rotações máximos

indicados no catálogo não podem ser ultrapassados a não ser se expressamente autorizados pelo

Departamento Técnico ou o Serviço de Assistência aos Clientes.

PORTUGUÉS

20

INSTALAÇÃO

- A bomba deve ser instalada em posição horizontal utilizando os respectivos pés de apoio ou

directamente acoplada ao motor através da especíca ange original.

- A base deve ser plana e rígida de forma a evitar exões e desalinhamentos no eixo de acoplamento

bomba/motor.

- O grupo bomba/motor não pode ser xado solidamente à estrutura ou à base, mas é necessário

interpor elementos antivibração.

- Evite a instalação e o uso próximo de fontes de calor e/ou em ambientes que possam criar formação

de condensação, a qual prejudica a ecácia do óleo lubricante contido na bomba.

- Evite absolutamente que a bomba possa funcionar a seco, mesmo por períodos curtos.

- No caso de bombas com válvula de regulação integrada ou se o sistema exigir que a descarga da

válvula de regulação da pressão (BYPASS) seja ligada directamente na boca de alimentação (IN) da

própria bomba, é necessário evitar que a bomba funcione em BYPASS por um tempo superior a 3

minutos para evitar danos de sobreaquecimento das vedações e das válvulas.

Para aplicações especiais, contacte o Departamento Técnico ou o Serviço de Assistência aos

Clientes.

LINHA DE ALIMENTAÇÃO

Para um funcionamento óptimo da bomba, a linha de alimentação terá de ter as seguintes

características:

- Um diâmetro interno igual ou maior que o de entrada (IN) na cabeça da bomba; ao longo da conduta,

evite cotovelos a 90°, uniões com outras tubagens, estrangulamentos, uniões em “T”, sifões, zonas de

estagnação de bolhas de ar que podem causar perdas de carga e cavitação.

- O lay-out deve ser realizado de maneira que garanta, em qualquer condição de uso, uma pressão

hidrostática positiva mín. 0,20 m (0,02 bar) e máx. 100 m (10 bar) medida na boca de alimentação

da bomba; dito valor mínimo é válido para água fria com temperatura até a 20°C, para temperaturas

maiores, veja o gráco apresentado na última página.

- Ser perfeitamente hermética e construída de maneira que a vedação seja garantida ao longo do

tempo.

- Deve estar equipada com um ltro de dimensões adequadas, de acordo com a vazão da bomba, e

com grau de ltração equivalente a 200 μm mínimo; o ltro deverá ser posicionado o mais próximo

possível do engate de alimentação da bomba.

OBS. Mesmo que estiver previsto o uso de água limpa, é necessário instalar o ltro para evitar que

corpos estranhos, presentes na instalação, como aparas, escórias de soldadura ou escamas de

calcário, etc. possam entrar na bomba.

- Ter o troço de tubagem mais próximo da bomba de tipo exível, para evitar que as uniões sejam

forçadas e a transmissão de vibrações.

-Ser construída de forma que evite, com a paragem da bomba, que esta se possa esvaziar mesmo se

apenas parcialmente.

LINHA DE DISTRIBUIÇÃO

Para a realização de uma correcta linha de DISTRIBUIÇÃO, observe as seguintes normas:

- O diâmetro interno das tubagens deve ser dimensionado correctamente consoante a pressão e a

vazão máxima prevista a m de garantir a correcta velocidade do uido e limitar as perdas de carga.

- O primeiro troço de tubagem ligado à bomba deve ser exível, para evitar que as uniões sejam

forçadas e isolar as vibrações produzidas pela bomba do resto da instalação.

- Utilizar tubos e uniões para alta pressão de tipo adequado às pressões de trabalho previstas em

todas as condições de funcionamento.

- Instalar, para além da válvula de regulação da pressão, uma válvula de sobrepressão oportunamente

calibrada.

- Utilizar manómetros aptos a suportar as cargas de pulsação típicas das bombas de pistões, instalados

de maneira que detectem a pressão directamente na cabeça da bomba.

- Ter em conta, na fase de elaboração do projecto, as perdas de carga da linha que signicam uma

queda de pressão no uso em relação à pressão medida na bomba.

- Para as aplicações nas quais as pulsações produzidas pela bomba na linha de distribuição fossem

danosas ou indesejadas, instalar um amortecedor de pulsações adequadamente dimensionado.

Table of contents

Languages:

Other Interpump Water Pump manuals

Popular Water Pump manuals by other brands

Scherzinger

Scherzinger 8200 ZK Series operating instructions

PAPILLON

PAPILLON LOBSTER instruction manual

SFA

SFA SANICUBIC AL02-R90 installation instructions

Nakayama

Nakayama NP2010 owner's manual

DIPRA

DIPRA SPID'O K 800 operating instructions

Oase

Oase ProMax Pressure Cistern 6000/6 operating instructions

Lutz

Lutz B2 Vario PP 32-DL Original instructions

Ariston

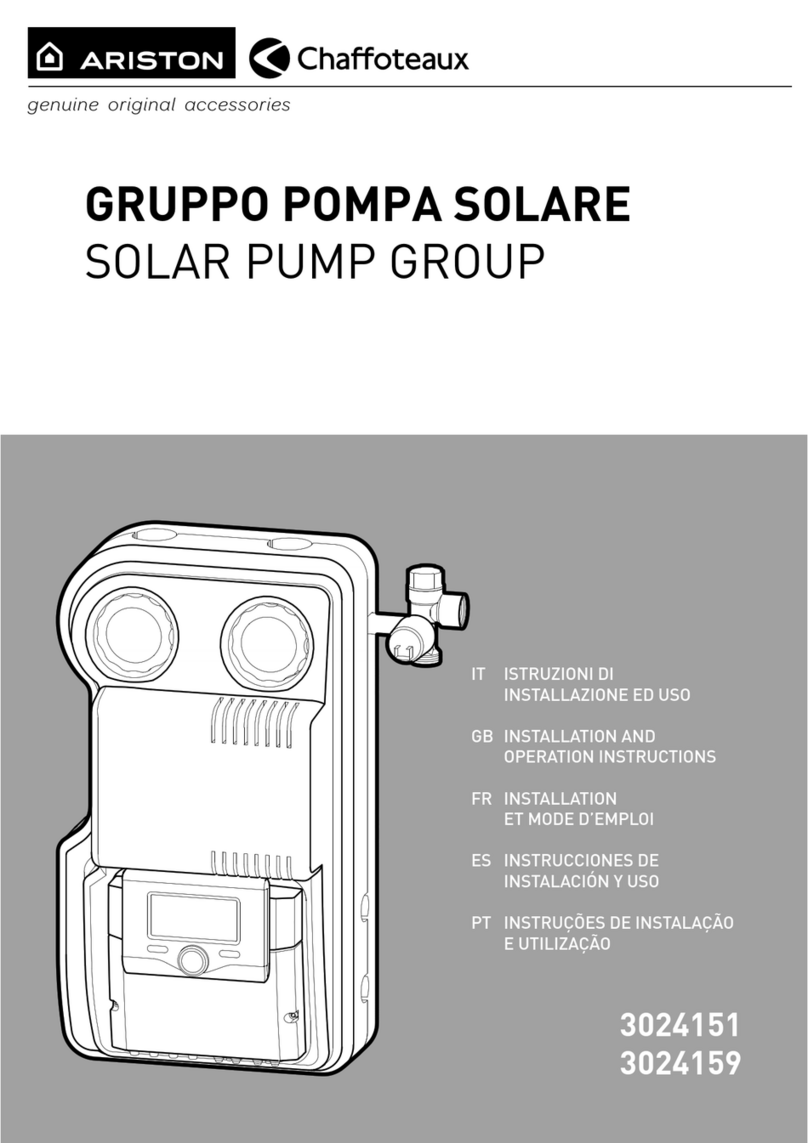

Ariston 3024151 Assembly, installation and operation instructions

Grundfos

Grundfos JP PS Series Installation and operating instructions

Parkside

Parkside PKZ 180 C5 Translation of the original instructions

SPERONI

SPERONI PRM 300-M instruction manual

Princess auto

Princess auto MK103 owner's manual