3

Die hier dokumentierte Lineareinheit KRF 8 80x40 ZR entspricht dem Stand

der Technik und berücksichtigt die allgemeinen Grundsätze der Sicherheit zum

Zeitpunkt der Drucklegung dieser Montageanleitung. Trotzdem besteht die

Gefahr von Personen- und Sachschäden, wenn Sie die grundsätzlichen Sicher-

heitshinweise und Warnhinweise in dieser Montageanleitung nicht beachten.

Für daraus entstehende Schäden übernehmen wir keine Haftung. Im Interesse

der Weiterentwicklung behalten wir uns das Recht auf technische Änderung

vor. Bewahren Sie die Anleitung so auf, dass sie jederzeit für alle Benutzer

zugänglich ist. Beachten Sie die übergeordnete Betriebsanleitung der vollstän-

digen Maschine oder Anlage.

Die allgemeinen Gefahrenhinweise beziehen sich auf den gesamten Lebenszy-

klus der unvollständigen Maschine.

1. Beim Transport

Beachten Sie die Transporthinweise auf der Verpackung. Lagern Sie das

Produkt bis zur Montage in der Originalverpackung und schützen Sie es vor

Feuchtigkeit und Beschädigungen. Beachten Sie, dass bewegliche Teile beim

Transport festgesetzt sind und keine Schäden verursachen können.

2. Bei der Montage

Schalten Sie immer den relevanten Anlagenteil antriebslos und spannungsfrei,

bevor Sie das Produkt montieren bzw. den Stecker anschließen oder ziehen.

Sichern Sie die Anlage gegen Wiedereinschalten. Verlegen Sie die Kabel

und Leitungen so, dass diese nicht beschädigt werden und niemand darüber

stolpern kann. Vermeiden Sie Ausrutsch-, Stolper- und Sturzstellen.

3. Bei der Inbetriebnahme

Lassen Sie das Produkt vor der Inbetriebnahme einige Stunden akklimatisie-

ren. Stellen Sie sicher, dass die unvollständige Maschine fest und sicher in

die vollständige Maschine eingebunden ist. Nehmen Sie nur ein vollständig

installiertes Produkt in Betrieb.

4. Während des Betriebs

Erlauben Sie den Zutritt zum unmittelbaren Betriebsbereich der Anlage nur Per-

sonen, die vom Betreiber autorisiert sind. Dies gilt auch während des Stillstands

der Anlage. Bewegliche Teile dürfen nicht unbeabsichtigt in Gang gesetzt wer-

den. Schalten Sie im Notfall, Fehlerfall oder bei sonstigen Unregelmäßigkeiten

die Anlage ab und sichern Sie sie gegen Wiedereinschalten. Verhindern Sie die

Möglichkeit des Einschließens von Personen im Gefahrenbereich der Anlage.

5. Bei der Reinigung

Verschließen Sie alle Öffnungen mit geeigneten Schutzeinrichtungen, damit

kein Reinigungsmittel ins System eindringen kann. Verwenden Sie keine

aggressive Reinigungssubstanzen. Verwenden Sie zur Reinigung keine Hoch-

druckreiniger.

6. Bei der Instandhaltung und Instandsetzung

Führen Sie die vorgeschriebenen Wartungsarbeiten in den zeitlichen Intervallen

durch, die in der Bedienungsanleitung beschrieben sind. Stellen Sie sicher,

dass keine Leitungsverbindungen, Anschlüsse und Bauteile gelöst werden,

solange die Anlage unter Druck und Spannung steht. Sichern Sie die Anlage

gegen Wiedereinschalten.

7. Bei der Entsorgung

Entsorgen Sie das Produkt nach den nationalen und internationalen Bestim-

mungen Ihres Landes.

Als nicht bestimmungsgemäße Verwendung gilt, wenn Sie das Produkt anders

verwenden als es in der Montageanleitung und der bestimmungsgemäßen

Verwendung autorisiert ist. Für daraus entstehende Schäden übernehmen wir

keine Haftung.

Bestimmungsgemäße Verwendung

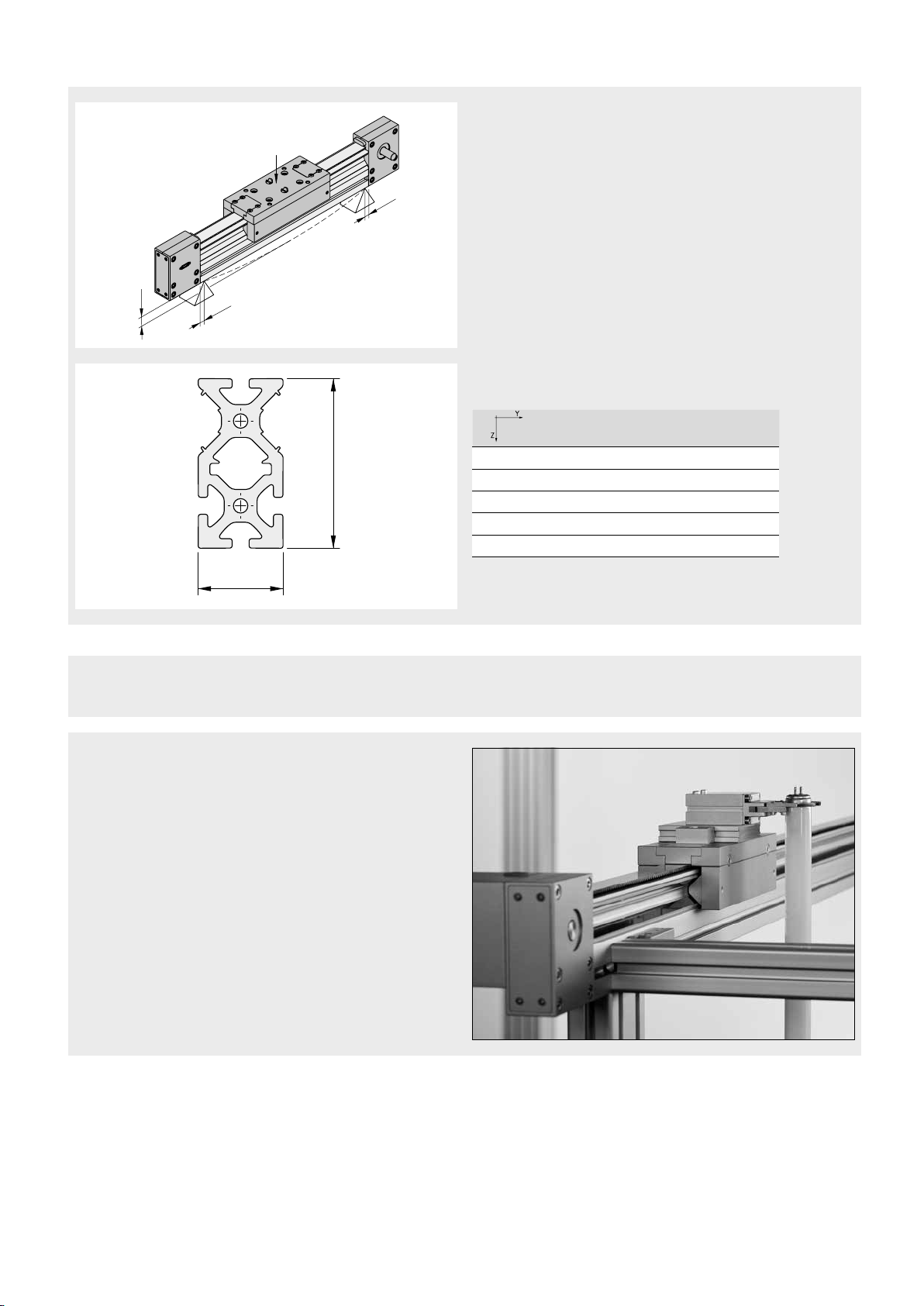

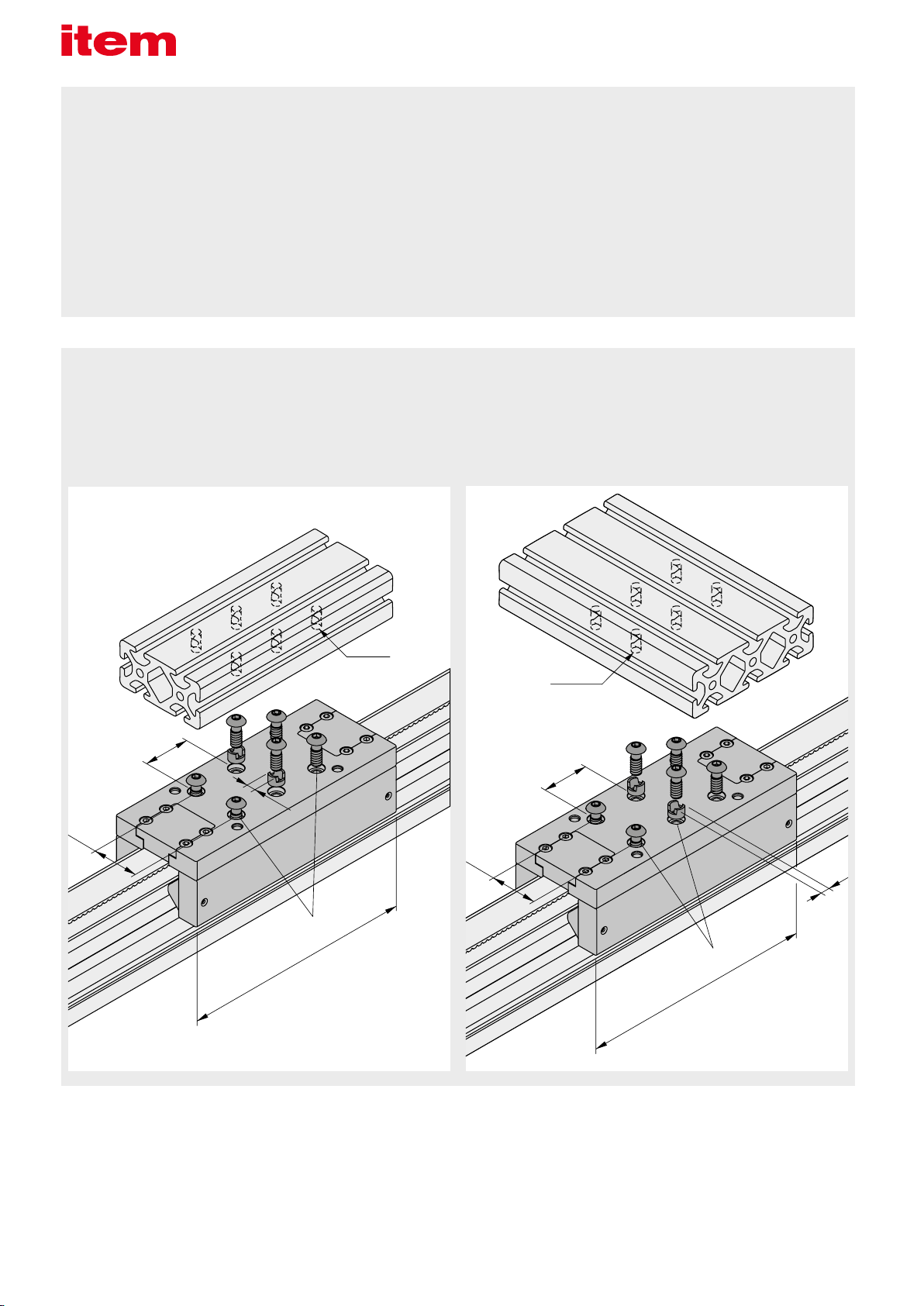

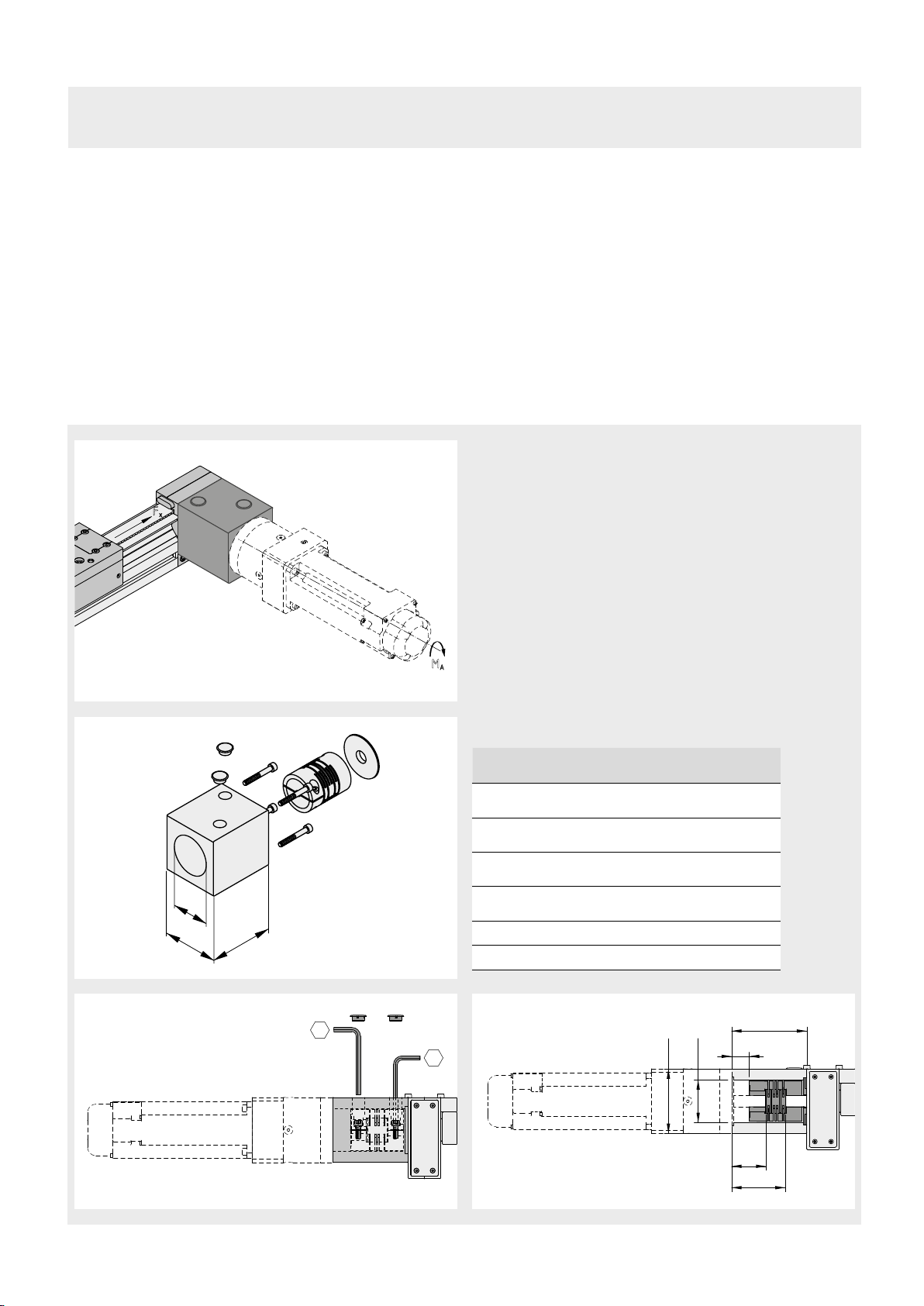

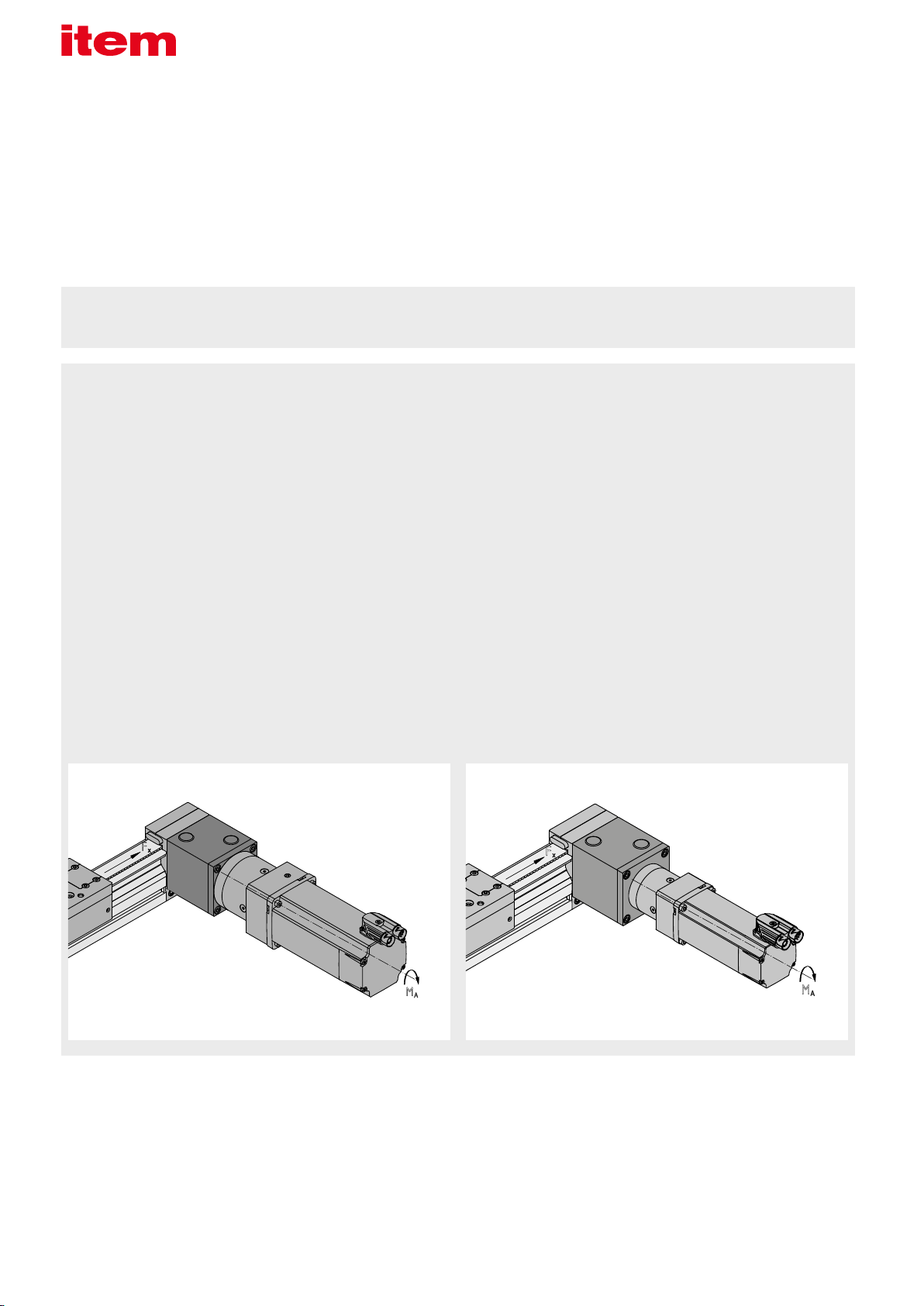

Die Lineareinheit KRF 8 80x40 ZR mit Motor und Steuerung ist im Sinne

der Maschinenrichtlinie 2006/42/EG eine unvollständige Maschine. Die

Lineareinheit KRF 8 80x40 ZR darf nur den technischen Daten und den

Sicherheitsvorgaben dieser Dokumentation entsprechend eingesetzt werden.

Die innerbetrieblichen Vorschriften und die Richtlinien des Anwenderlandes

müssen eingehalten werden. Eigenmächtige bauliche Veränderungen an der

Lineareinheit KRF 8 80x40 ZR sind nicht zulässig. Für daraus entstehende

Schäden übernehmen wir keine Haftung. Sie dürfen die Lineareinheit KRF 8

80x40 ZR nur dann montieren, bedienen und warten, wenn:

▪Die Lineareinheit KRF 8 80x40 ZR verwendungsgerecht und sicherheitsge-

recht in die vollständige Maschine integriert wurde,

▪Sie die Montageanleitung sorgfältig gelesen und verstanden haben,

▪Sie fachlich ausgebildet sind,

▪Sie von Ihrem Unternehmen hierzu autorisiert sind,

▪Sie ausschließlich das Original-Zubehör des Herstellers verwenden.

Bei nicht sicherem und unsachgemäßen Betrieb der Lineareinheit KRF 8

80x40 ZR besteht die Gefahr von erheblichen Verletzungen durch Quetsch- und

Scherstellen.

Nicht bestimmungsgemäße Verwendung