español

2.7.6 INTERRUPTOR GENERAL Y INTERRUPTOR DEL MOTOR (15 Y16)

La máquina duplicadora CAPRI-SMART dispone de dos interruptores, general de la má-

quina(15), en la parte trasera e interruptor del motor(16), en el lateral de la máquina.

¡CUIDADO¡ AUNQUE EL MOTOR ESTE ENCENDIDO, NO SE PONDRA A GIRAR

HASTA QUE NO ACTUEMOS EN LA PALANCA PARA BAJAR EL CABEZAL

UNOS CENTIMETROS, ENTONCES ,EL MOTOR EMPEZARA A GIRAR.

2.7.7 DISPLAY-TECLADO (1)

Tecla ON-OFF.

Presionándola, las funciones del display-teclado pasan a modo ACTIVO

Junto a la tecla aparecerá una luz verde.

Presionándola de nuevo, el display-teclado pasa a un estado de “STAND-

BY”. Junto a la tecla aparecerá una luz roja.

Tecla ILUMINACION.

Presionándola, se encienden los diodos de iluminación (si están apagados)

o se apagan si están encendidos.

Esta tecla funciona independientemente del estado de la tecla “ON-OFF”.

Indicadores REGLAJE DEL PALPADO

La luz de la izquierda se enciende cuando el palpador está tocando la llave.

La luz de la derecha se enciende cuando fresa está tocando la llave.

2.7.8 REGULACIÓN VERTICAL DEL PALPADOR (14)

Por cada cambio de fresa-palpador, debe realizarse la regulación vertical del palpador.

Para poder utilizar el sistema electrónico de regulación vertical del palpador, es nece-

sario que el display-teclado esté activo.

Para realizar el reglaje vertical del palpador, actuar de la siguiente manera:

• Amarrar la fresa y el palpador en sus correspondientes portaherramientas. Asegurar-

se de que han quedado amarrados, haciendo tope hacia arriba.

• Amarrar dos llaves iguales en las mordazas de la máquina.

• Quitar el muelleo del palpador (palpador bloqueado).

• Bajar el cabezal, hasta apoyar la fresa y el palpador sobre las llaves situadas en las

mordazas. Entonces, se dará una de las siguientes tres situaciones:

- AZUL IZQUIERDA. Si únicamente se enciende la luz de la izquierda, indica que el

palpador está tocando la llave, pero la fresa no. Por lo tanto, que hay que girar la rueda

de regulación del palpador hacia la izquierda, hasta que se enciendan las dos luces de

reglaje.

- AZUL DERECHA. Si únicamente se enciende la luz de la derecha, indica que la fresa

está tocando la llave, pero el palpador no. Por lo tanto, que hay que girar la rueda de re-

gulación del palpador hacia la derecha, hasta que se enciendan las dos luces de reglaje.

- AZUL IZQUIERDA Y DERECHA. Indica que tanto la fresa como el palpador, están to-

cando sus respectivas llaves. Esto quiere decir que la altura del palpador está reglada.

NOTA IMPORTANTE: Al realizar el reglaje de altura del palpador, hay que tener en

cuenta el tipo de llave que vamos a duplicar. Si se trata de una llave de REGATA, hay

que aplicar muy poca fuerza a la palanca de accionamiento del cabezal (que no se

encienda ninguna luz del indicador visual de fuerza). En cambio, si se trata de una llave

de PUNTOS, se tienen que encender las dos luces azules de reglaje, al mismo tiempo

que el indicador de fuerza indica la fuerza ideal de duplicado para llaves de puntos (para

ello, hay que ejercer una ligera fuerza sobre la palanca de accionamiento del cabezal).

3.- CIFRADO

3.1 PROCESO DE CIFRADO

• Encienda la máquina accionando el interruptor general situado en la parte trasera

derecha de la máquina.

• Para mejorar la visibilidad de la zona de trabajo, active la iluminación accionando el

interruptor situado en el display-teclado.

• Con ayuda de la tabla que se incluye en el presente manual, seleccionar la fresa y el

palpador necesarios para cifrar la llave.

• Cambiar la fresa y el palpador.

• Bloquear momentáneamente el carro en el fin de recorrido del eje “Y”.

9. Palpador.

10. Mordaza.

11. Diodos LED de Iluminación.

Ver Figura 2

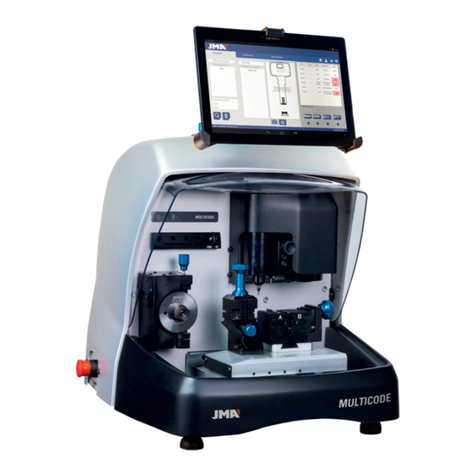

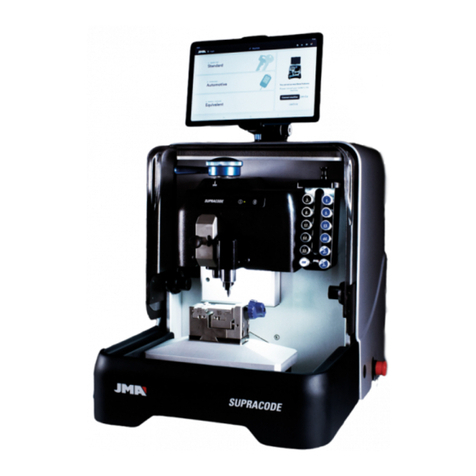

2.5 DATOS TECNICOS

Motor:…………………….. Monofásico 200 W. ,230 V - 50 Hz

(Opcional: Monofásico 200W, 110V – 60Hz)

Fresa:……………………... HSS (Opcional: Metal duro)

Velocidad fresa:………….. 6.000 r.p.m.

Mordazas:………………... De dos caras de amarre.

Desplazamiento:…………..En tres ejes con guías de rodillos de precisión.

Cursos útiles:…………….. Eje X = 71 mm; eje Y = 62 mm; eje Z = 40 mm

Iluminación: ………………Diodos Led

Dimensiones: ……………..Ancho = 430 mm, Profundidad = 385 mm y Alto = 485 mm

Peso: ……………………...25 Kg

2.6 ELEMENTOS PRINCIPALES DE LA MÁQUINA

Ver figura 3

2.7 COMPONENTES Y PARTES FUNCIONALES

2.7.1 CAMBIO DE FRESA Y DE PALPADOR (19)

Para soltar la fresa, hay que accionar el pulsador de bloqueo de la fresa al mismo

tiempo que con la mano hacemos girar el portaherramientas.

Después de extraer la fresa a reemplazar, introducir la nueva fresa y amarrarla en el

portaherramientas, asegurándonos de que su extremo hace tope en el interior del por-

taherramientas.

El palpador se reemplaza de la misma manera que la fresa. La única diferencia a tener

en cuenta es que el giro del palpador siempre se encuentra bloqueado internamente.

2.7.2 BLOQUEO DEL CARRO EN EL FIN DEL RECORRIDO DEL EJE “Y”

Con el objetivo de que el carro no se desplace en la dirección “Y”, durante el tiempo

que el duplicador está amarrando las llaves en la mordaza, se ha dotado al carro de un

bloqueo momentáneo en esta dirección.

Para accionar este bloqueo, basta con desplazar el carro hasta su tope de recorrido en

la dirección hacia el duplicador.

Para desactivar este bloqueo, basta con desplazar el carro hacia delante, haciendo un

poco de fuerza.

2.7.3 MORDAZA (6)

Las prestaciones de la mordaza de la duplicadora CAPRI-SMART son superiores a las

de una máquina normal del mercado. El despaste en la mordaza no implica el cambio

a otra nueva, meramente se cambian las garras de esta, con un sistema novedoso de

ajuste sencillo de ellas.

2.7.4 MUELLEO DEL PALPADOR (11)

Existen dos maneras diferentes de utilizar el palpador, en función del trabajo que vaya

a realizarse:

- Palpador con muelleo. El muelleo del palpador se utiliza única y exclusivamente para

el cifrado de llaves de puntos.

- Palpador bloqueado. El palpador bloqueado se utiliza para realizar operaciones de

duplicado con avance del carro. En general, para el cifrado de llaves de regata.

Para activar o desactivar el muelleo del palpador, basta con hacer girar 180º (media

vuelta) la maneta de muelleo del palpador.

Cuando se activa el muelleo del palpador, la punta del palpador se sitúa ligeramente

por debajo de su posición de ajuste respecto de la fresa. Esta posición del palpador nos

permite que se pueda introducir suavemente en el agujero de la llave original, antes

de que la fresa comience el fresado de la llave a duplicar. De esta manera se evitan

vibraciones y desplazamientos bruscos del carro.

2.7.5 MUELLEO Y BLOQUEO DEL CARRO EN EL EJE “ X “ (5 Y 4)

El sistema de muelleo del carro en el eje “X”, recomendamos utilizarlo para realizar los

fresados laterales de las llaves de regata.

El bloqueo del carro en el eje “X “, recomendamos utilizarlo para realizar fresados o

puntos en línea recta.

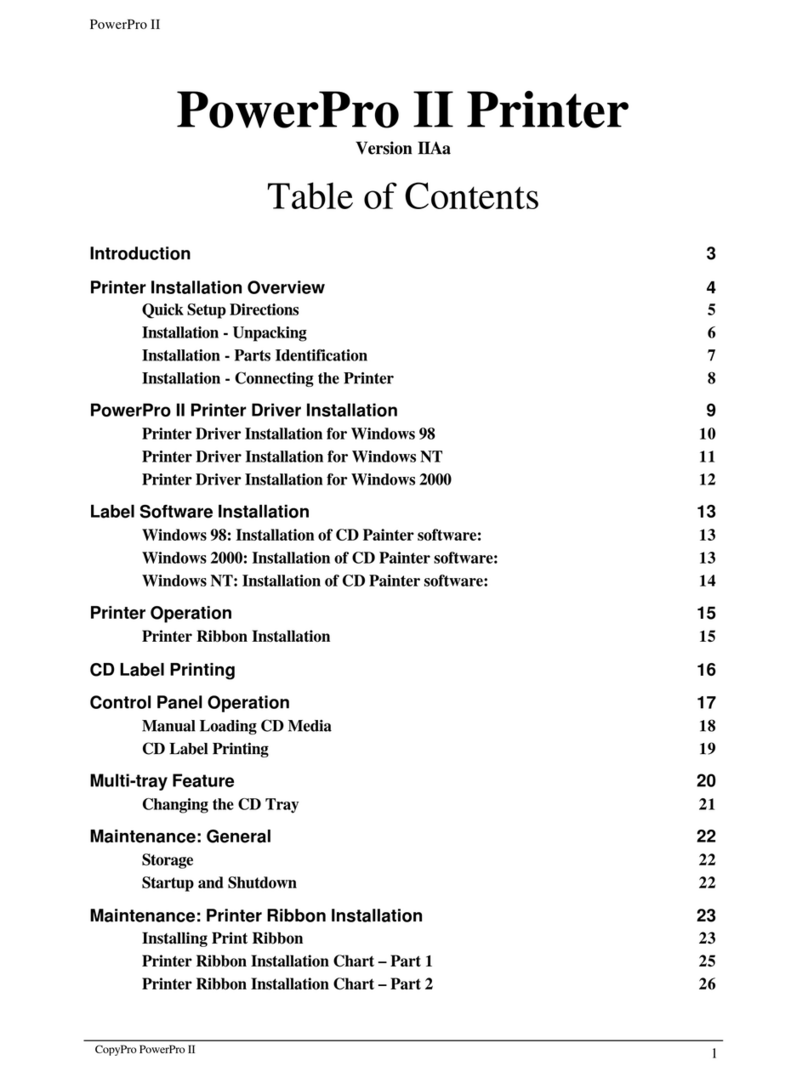

1.- Display-teclado 11.- Portaherramientas

2.- Carro porta mordazas (ejes X – Y) 12.- Fresa

3.- Palanca de accionamiento de los carros, ejes x – y 13.- Palpador

4.- Pomo de bloqueo del carro porta mordazas,

eje x 14.- Rueda de regulación de la altura del

palpador

5.- Rueda accionamiento del sistema de muelleo

del carro, eje x 15.- Interruptor general.

6.- Mordaza 16.- Interruptor del motor.

7.- Pomo de la mordaza 17.- Leds de iluminación

8.- Cabezal (eje Z) 18.- Protector de virutas

9.- Palanca de accionamiento y bloqueo del cabezal, eje z 19.- Pulsador de bloqueo de la fresa

10.- Maneta de muelleo del palpador

• Amarrar la llave original en la parte izquierda de la mordaza, y la llave a cifrar en la

parte derecha. A la hora de amarrar las llaves, hay que tener en cuenta los siguientes

detalles:

- TOPE DE LA LLAVE. Puede tratarse de una llave de “tope-cuello” (Fig. 4.A), o de

“tope-punta” (Fig. 4.B).

- ADAPTADOR. En algún modelo de llave muy concreto, puede ser necesaria la utiliza-

ción de un adaptador.

• Hacer la regulación vertical del palpador.

• Activar los sistemas que simplifican el trabajo de duplicado:

- PALPADOR: Activar o desactivar el muelleo del palpador, en función del tipo de llave

a cifrar.

- CARRO: En función del modelo de llave, puede ser interesante activar el muelleo del

carro, o el bloqueo del carro en la dirección “X”.

• Poner en marcha el giro de la fresa, eligiendo previamente una de las dos velocidades

disponibles.

• Proceder al cifrado de la llave. Si la llave es de puntos, utilizar la ayuda del sistema

de “control de fuerza de duplicado”.

3.2 CIFRADO DE LLAVES CON MORDAZA ESTANDAR

3.2.1 LLAVE SEA-1.

• Utilizar la fresa-palpador: F-3 / P-3.

• El amarre de la llave en la mordaza se realiza haciendo “tope cuello”.

• Es preciso bloquear el palpador (desactivar el muelleo).

• NOTA: Después de realizar la regulación vertical del palpador, hay que bajar muy

ligeramente el palpador, girando para ello la rueda de regulación 5 puntos hacia la

derecha. Después, hay que introducir el palpador en el canal del paletón y bloquear el

cabezal de la máquina. Después hay que subir ligeramente el palpador, para que éste

no arrastre la llave.

• NOTA: Entrar por el centro del canal sin tocar los laterales, y en la segunda pasada

entrar por el lateral derecho y salir por el lateral izquierdo, sin hacer nada de presión

(únicamente apoyando ligeramente el palpador).

• NOTA: Para el duplicado de los puntos laterales utilizar la fresa-palpador F-1 / P-1.

Hacer “tope cuello”. Activar el muelleo del palpador,

Ver Fig. 5

3.2.2 LLAVES OP-WH.P Y OP-WY.P

• Utilizar la fresa-palpador: F-11 / P-11.

• El amarre de la llave en la mordaza se realiza haciendo “tope punta”.

• Es preciso bloquear el palpador (desactivar el muelleo).

• NOTA: Después de realizar la regulación vertical del palpador, hay que bajar muy

ligeramente el palpador, girando para ello la rueda de regulación 5 puntos hacia la

derecha. Después, hay que introducir el palpador en el canal del paletón y bloquear el

cabezal de la máquina. Después hay que subir ligeramente el palpador, para que éste

no arrastre la llave.

• NOTA: Es recomendable utilizar el sistema de muelleo del carro.

• NOTA: Se recomienda realizar una pasada de desbaste y luego otra pasada de aca-

bado siguiendo todo el perfil del dibujo de la llave. Se mecanizará en sentido descen-

dente (desde la punta de la llave hacia la cabeza).

Ver Fig. 6

3.2.3 LLAVES ME-3.P Y ME-4.P

• Utilizar la fresa-palpador: F-11 / P-11.

• El amarre de la llave en la mordaza, se realiza utilizando el adaptador AD-MM2.

- Posicionar el adaptador sobre la mordaza, haciendo “tope punta”.

- Introducir la llave en el adaptador.

- Al mismo tiempo que amarramos el adaptador en la mordaza, la llave queda amarrada

en el adaptador.

• Es preciso bloquear el palpador (desactivar el muelleo).

• NOTA: Después de realizar la regulación vertical del palpador, hay que bajar muy

ligeramente el palpador, girando para ello la rueda de regulación 5 puntos hacia la

derecha. Después, hay que introducir el palpador en el canal del paletón y bloquear el

cabezal de la máquina. Después hay que subir ligeramente el palpador, para que éste

no arrastre la llave.

• NOTA: Es recomendable utilizar el sistema de muelleo del carro.

Ver Fig. 7

3.2.4 LLAVE JIS-4.P

• Utilizar la fresa-palpador: F-11 / P-11.

• El amarre de la llave en la mordaza, se realiza utilizando el adaptador AD-MJ.

- Posicionar el adaptador sobre la mordaza, haciendo “tope punta”.

- Introducir la llave en el adaptador, haciendo “tope cuello” contra la placa que gira. En

esta posición, amarrar la llave en su adaptador.

• Es preciso bloquear el palpador (desactivar el muelleo).

Ver Fig. 8

3.2.5 LLAVE FO-6.P

• Utilizar la fresa-palpador F-22 / P-22.

• El amarre de la llave en la mordaza, se realiza utilizando su adaptador correspon-

diente.

- Posicionar y amarrar los adaptadores sobre la mordaza.

- Al colocar la llave, hay que tener cuidado de que quede bien plana, para que los dos