DOKUMENTACJA TECHNICZNO-RUCHOWA

6 7

www.klima-therm.pl www.klima-therm.pl

KCO – KOMPAKTOWA CENTRALA KLIMATYZACYJNA Z ODZYSKIEM CIEPŁA

650

600

550

500

450

400

350

300

250

200

150

100

50

0

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400

Ilość powietrza [m3/h]

Ciśnienie dyspozycyjne [Pa]

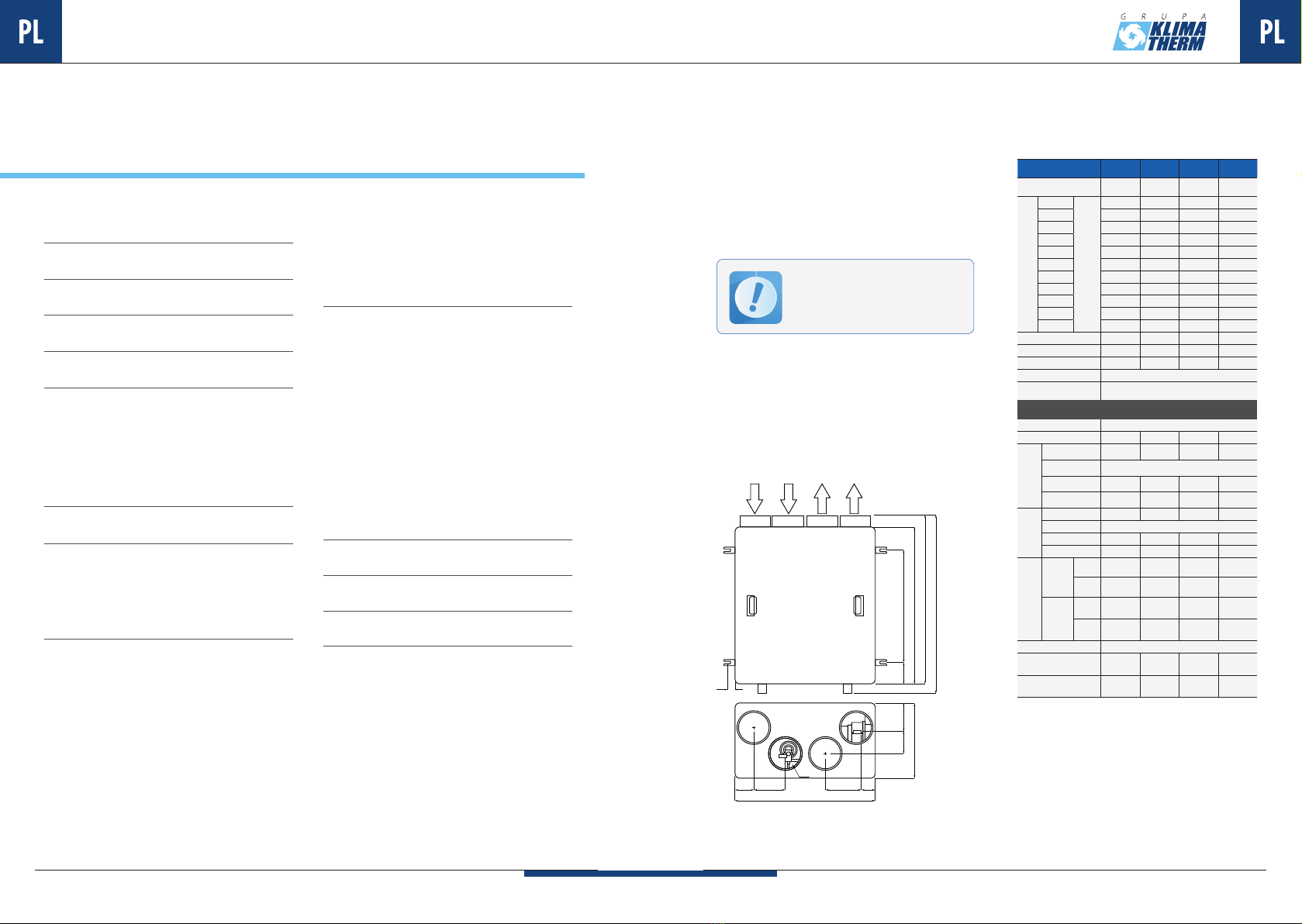

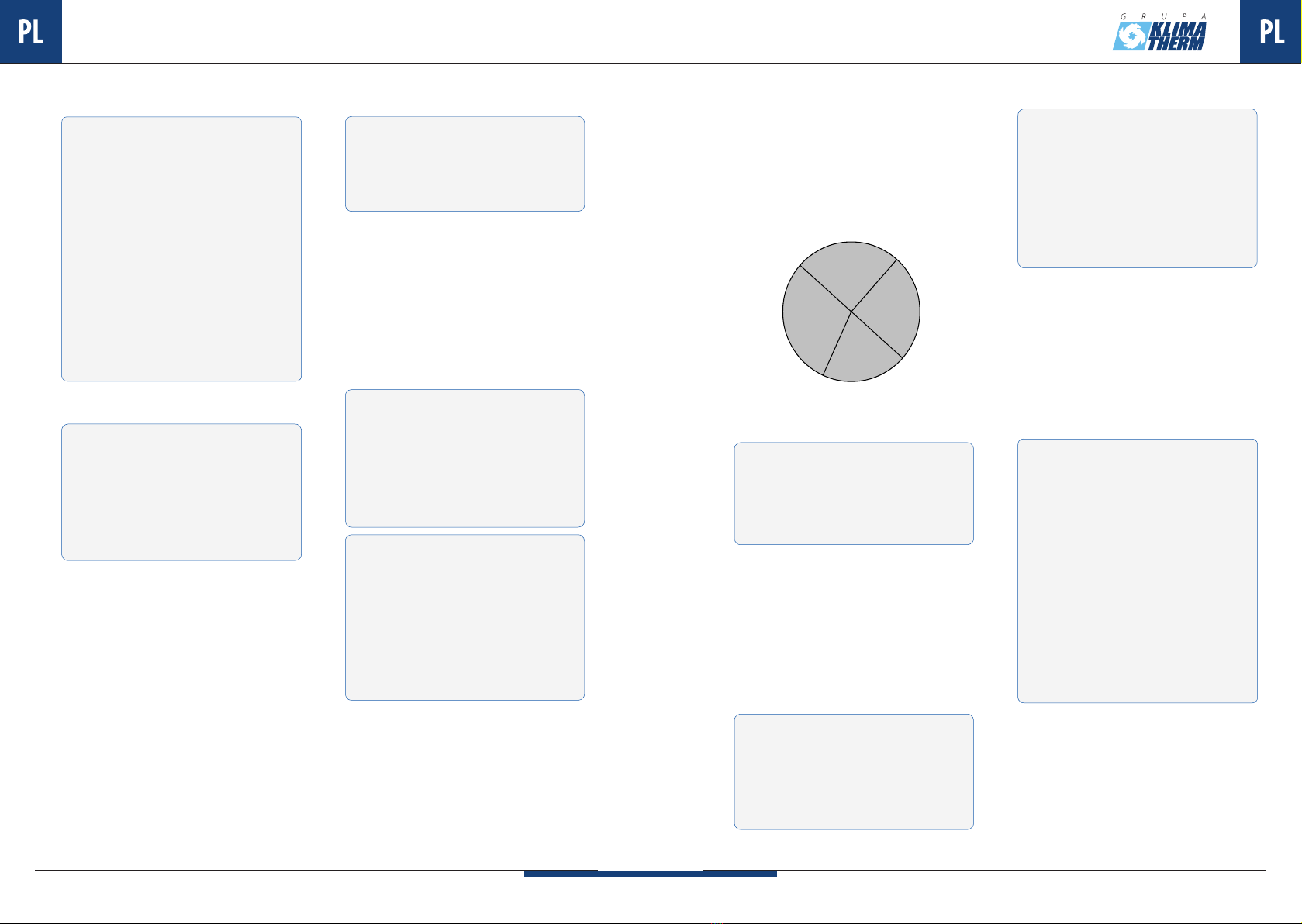

Charakterystyki przepływowe

KCO300 KCO500 KCO800 KCO1200

Wykres 01 Ciśnienie dyspozycyjne KCO300, KCO500, KCO800, KCO1200

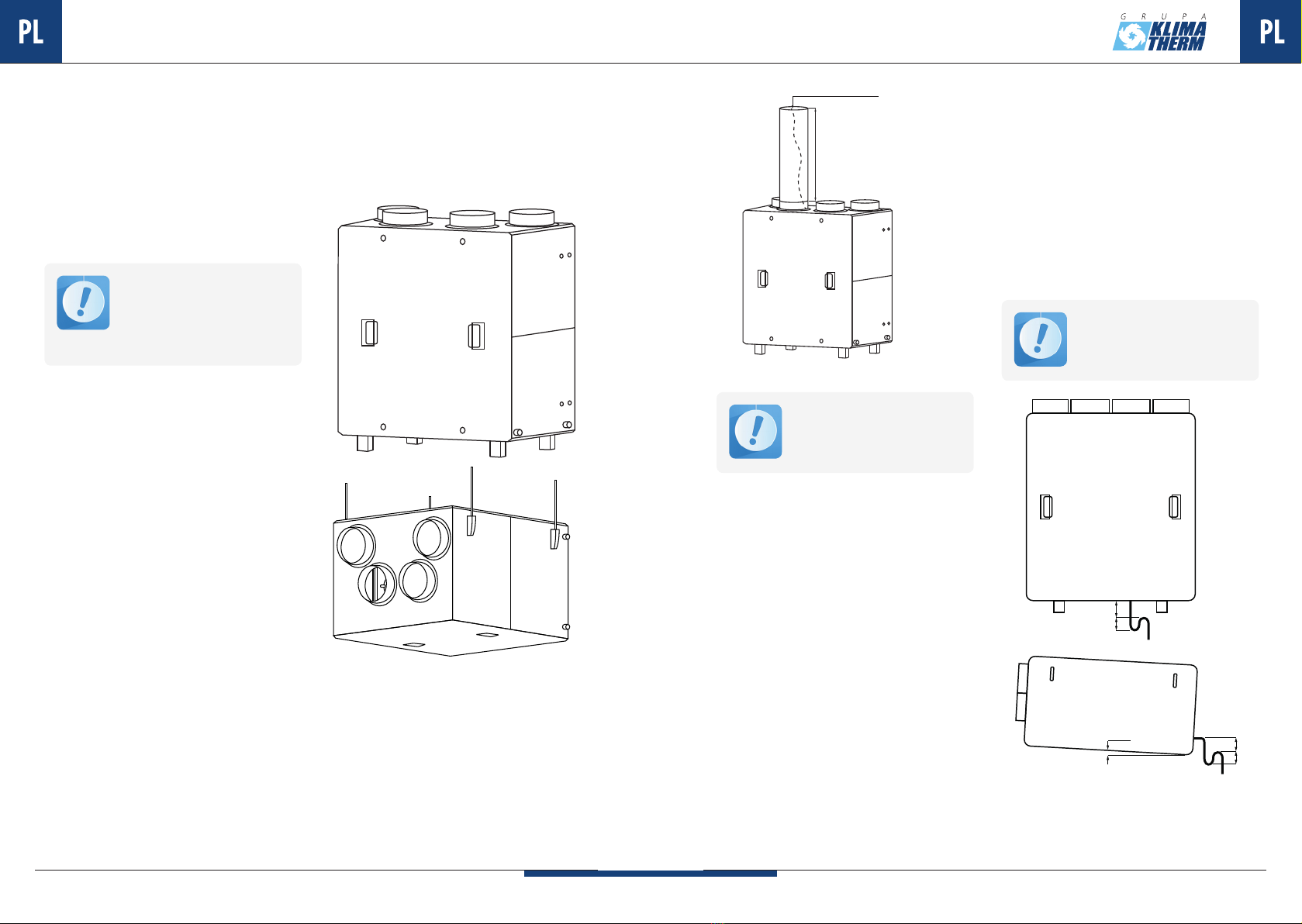

3. Konstrukcja centrali

Obudowa – samonośna wykonana z blachy powlekanej

w kolorze RAL 9010 z pokrywą inspekcyjną mocowaną

do obudowy na dociski.

Wentylatory – promieniowo-osiowe z bezpośrednim na-

pędem.

Nagrzewnica – elektryczna w postaci grzałki elektrycznej

dla wielkości 300, 500, 800.

Wymiennik obrotowy – o stałych obrotach.

Filtr powietrza – jednorazowy

Układ automatyki – na wyposażeniu.

UWAGA:

KCO1200 nie posiada wbudowanej nagrzewnicy.

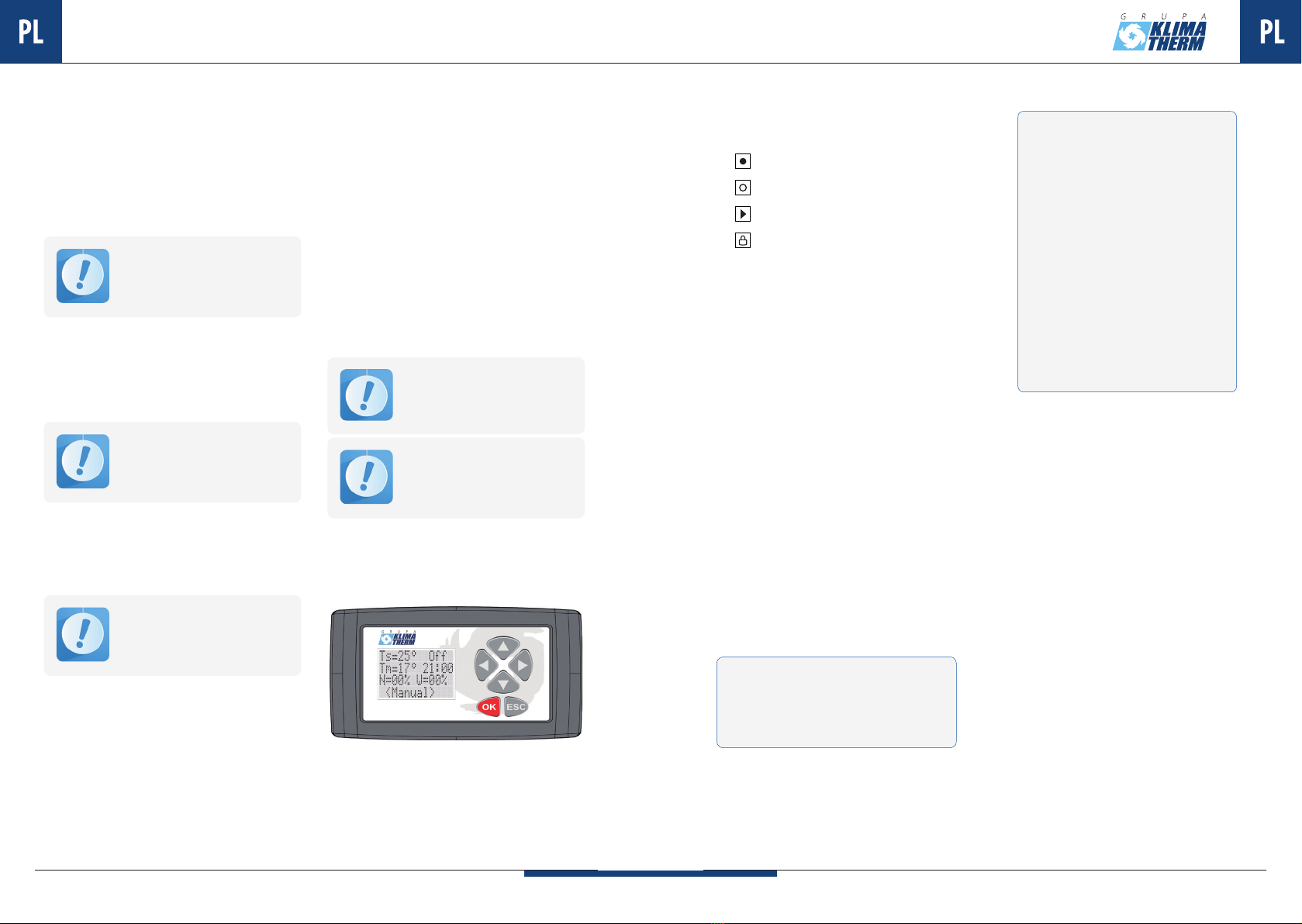

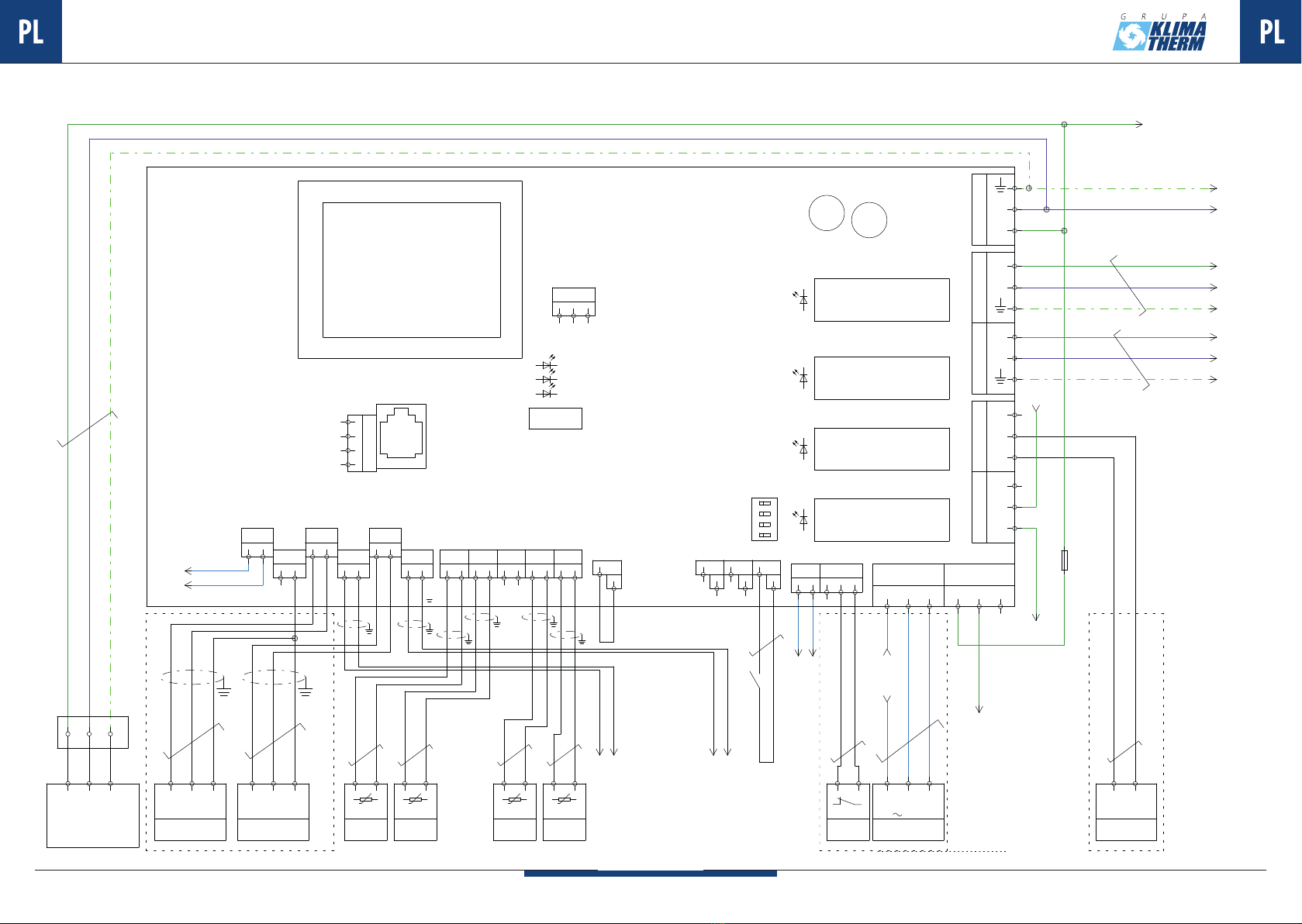

4. Automatyka

Automatyka stanowi wyposażenie standardowe urządzenia.

Układ automatyki steruje stałym wyposażeniem:

• wentylatorami w sposób płynny sygnałem 0÷10V

(osobne sygnały na oba wentylatory),

• wymiennikiem obrotowym (sygnał on/o)

• nagrzewnicą elektryczną (grzałką) w sposób płynny

(KCO300,500,800)

Układ automatyki dodatkowo pozwala na sterowanie:

• gruntowym wymiennikiem ciepła (GWC) lub wstępną

nagrzewnicą elektryczną (sygnał on/o)

• jednoczesne nagrzewnicą wodną wtórną i chłodnicą

wodną wtórną (sygnał 0÷10V) lub chłodnicą freonową

(sygnał on/o)

• nagrzewnicą KCO1200 w sposób płynny poprzez do-

datkowy moduł zasilająco-sterujący.

Elementy opcjonalne wykonawcze automatyki – możli-

wość dostawy na odrębne zamówienie:

• M1 i M2: siłowniki i zawory nagrzewnicy i chłodnicy

wodnej

• M3: siłownik przepustnicy GWC

• FRS: termostat przeciwzamrożeniowy nagrzewnicy

wodnej

• Nagrzewnica elektryczna do KCO1200 (typ NGO-250-6

(3x400V / 6kW))

• Moduł zasilająco-sterujący nagrzewnicy elektrycznej do

KCO1200.

Zasada działania układu:

W momencie załączenia układu uruchamiane są wentylato-

ry nawiewu i wywiewu. Wentylatory sterowane są płynnie,

każdy osobnym niezależnym sygnałem.

W zależności od zapotrzebowania na chłód/ciepło, układ

automatycznie włącza nagrzewnicę elektryczną (grzałkę

elektryczną), a następnie nagrzewnicę wodną lub chłodni-

cę wodną/freonową (o ile są zainstalowane). Nagrzewnica

elektryczna i zawór nagrzewnicy/chłodnicy wodnej są ste-

rowane płynnie. Zawór elektromagnetyczny chłodnicy fre-

onowej sterowany jest sygnałem on/o.

Załączenie chłodnicy oraz nagrzewnic odbywa się tylko

w zakresach temperatur ustawianych w menu REG. TEMP

omówionym w rozdziale STEROWANIE.

Zabezpieczenie przeciwoszronieniowe wymiennika obro-

towego realizowane jest poprzez odpowiedni algorytm

pracy urządzenia, który załącza się, gdy temperatura wska-

zywana przez czujnik To spadnie poniżej wartości zadanej

w parametrze Tice. Algorytm powoduje okresowe wyłą-

czanie grzałki i wentylatora nawiewu przy pracujacym

wymienniku obrotowym. Po ustąpieniu zaszronienia, układ

powraca do poprzedniego stanu pracy

Zabezpieczenie nagrzewnicy elektrycznej przed przegrza-

niem realizowane jest przez:

• termostat TK, który po wzroście temperatury powyżej

nastawy (+70°C) WYŁĄCZA grzałkę elektryczną. Ponow-

ne załaczenie grzałki – po ręcznym zresetowaniu termo-

statu. Termostat jest zamocowany wewnątrz króćca wy-

lotowego powietrza świeżego powyżej grzałki – dostęp

po zdjęciu pokrywy przedniej KCO.

• po wyłączeniu KCO grzałka elektryczna zostaje na-

tychmiast wyłączona, a po 120 sekundach wyłączane

są wentylatory (schłodzenie grzałki przeciwdziałające

zadziałaniu termostatu TK).

Układ automatyki jest przygotowany do sterowania prze-

pustnicą gruntowego wymiennika ciepła lub nagrzewnicą

wstępną. Zimą GWC dogrzewa powietrze nawiewane, nato-

miast latem je schładza. Alternatywnie możliwe jest sterowa-

nie nagrzewnicą elektryczną wstępną, do której podawany

jest jedynie sygnał załącz/wyłącz. Zasilanie i zabezpieczenie

nagrzewnicy wstępnej pozostaje po stronie użytkownika.

Układ jest również przygotowany do jednoczesnego stero-

wania zaworami nagrzewnicy wodnej wtórnej i chłodnicy

wodnej wtórnej sygnałem 0÷10V. Zamiennie można też

podać sygnał on/o na zawór elektromagnetyczny chłod-

nicy bezpośredniego odparowania – zawór nie jest dostar-

czany. Zasilanie i sterowanie wodnych pomp obiegowych

również nie jest realizowane.

Układ jest wyposażony w algorytm obniżenia wydajności

pracy wentylatorów w celu poprawy wydajności grzania.

Algorytm zadziała w przypadku, kiedy temperatura na ka-

nale nawiewnym utrzymuje się na poziomie niższym niż

dolne ograniczenie temperatury nawiewu (parametr Tlo

– patrz opis menu „regulacja temperatury”) nieprzerwanie

przez 5 minut. Wydatek wentylatorów zacznie się zmniej-

szać do wartości 50% nominalnej nastawy, jednak nie poni-

żej minimalnego wysterowania (fabrycznie 30%).

Układ może być awaryjnie wyłączany poprzez sygnał poda-

ny na wejście DI3 na sterowniku. Styk zwarty – praca nor-

malna, rozwarty – wyłączenie urządzenia. W celu wykorzy-

stania tego wejścia należy usunąć zworę – patrz schemat

elektryczny.

UWAGA!

W przypadku zastosowania nagrzewnicy wstępnej lub

GWC, należy zdemontować z KCO czujnik temp. zew. Tz

i po przedłużeniu przewodów, zamontować go PRZED

nagrzewnicą wstępną lub na wlocie powietrza do GWC.

W przypadku zastosowania dodatkowej nagrzewnicy

lub chłodnicy wodnej, czujnik temperatury nawiewu

Tn (po ewentualnym przedłużeniu przewodów), należy

zamontować ZA wymiennikiem ciepła. Dotyczy to rów-

nież przypadku zastosowania grzewnicy do KCO1200.

W przypadku zastosowania dodatkowej nagrzewnicy

wodnej, zalecane jest odłączenie zasilania nagrzewnicy

elektrycznej grzałki elektrycznej) zamontowanej we-

wnątrzKCO na ciągu nawiewnym.

Nie zaleca się obniżania obrotów wentylatorów poniżej

50% ze względu na możliwość przegrzania nagrzewni-

cy elektrycznej, co wymaga ręcznego resetu termostatu.

Nagrzewnicę elektryczną dla KCO1200, zaleca się mon-

tować w bezpośredniej bliskości centralki.

Pozostałe informacje

w rozdziale STEROWANIE.

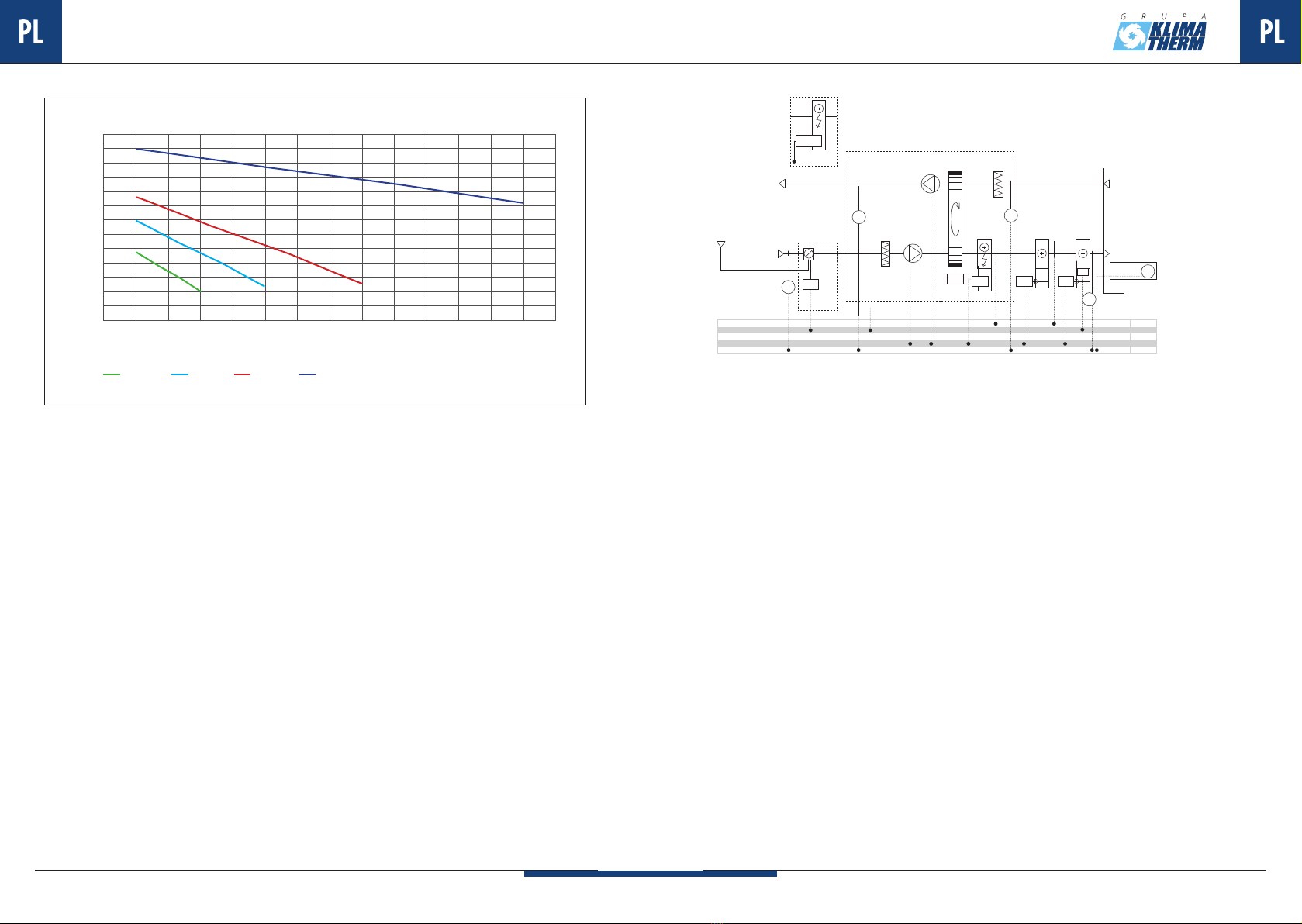

DI

DO

AI

AO

TI

WYRZUTNIA WYCIĄG

NAWIEW

GRUNTOWY

WYMIENNIK

CIEPŁA

To

SSR M1

RR M2 C1

KCO

230/400V

230 VAC

DC

TK FRS

Tn

NAGRZEWNICA

ELEKTRYCZNA

WSTĘPNA

START

Tw

Tp

DEN 16c

PANEL POM.

CZERPNIA

Tz M3

GRUNTOWY

WYMIENNIK

CIEPŁA

RYS 02: Schemat automatyki sterow-

nika KCO uwzględniający sterowanie

dodatkowymi urządzeniami

Tz - czujnik temperatury

zewnętrznej

Tn - czujnik temp. nawiewu

(za nagrzewnicą)

Tw - czujnik temp. wywiewu

To - czujnik temperatury

za odzyskiem ciepła

Tp - czujnik temperatury

pomieszczenia

RR - silnik wymiennika

obrotowego

M1 - siłownik zaworu

nagrzewnicy wodnej

(opcja)

M2/C1 - siłownik zaworu

chłodnicy wodnej (opcja)

M3 - siłownik przepustnicy

GWC (opcja)

FRS - termostat przeciwzam-

rożeniowy (opcja)

TK - termokontakt nagrze-

wnicy elektrycznej

SSR - przekaźnik

półprzewodnikowy

nagrzewnicy elektrycznej

H1 - sygnał startu nagrzenicy

wstępnej