7

3. OBSŁUGA STEROWANIA

3.1 Uruchomienie układu

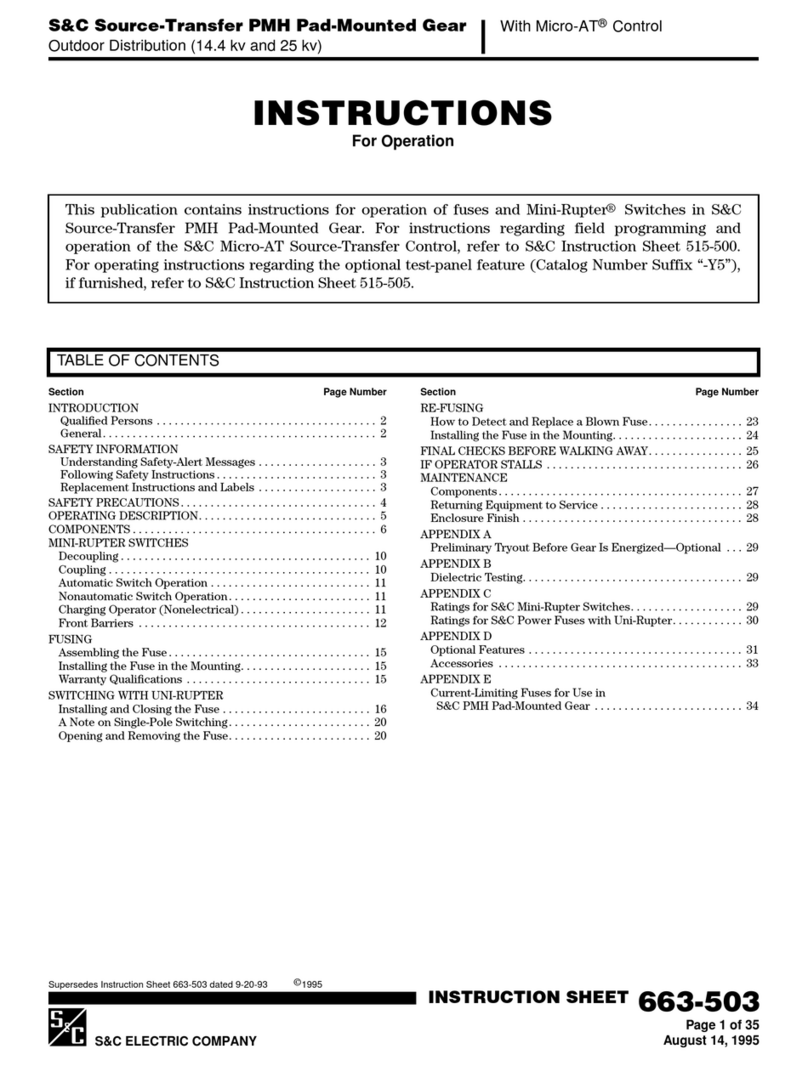

Wyłącznik Q1M ustawić wpołożenie załączony:

„1-ON” (rozdzielnica tworzywowa)

Rys. Nr. 3 Wyłączniki rozdzielnic

Wcelu wykonania pierwszego uruchomienia układu należy:

a) zapoznać się z niniejszą instrukcją oraz ze schematem

aplikacji zgodnym z układem wentylacji lub klimatyzacji, do

którego ma być zastosowany układ automatyki,

b) wykonać podłączenia elektryczne według schematu apli-

kacji oraz wytycznych z niniejszej instrukcji,

c) sprawdzić poprawność podłączenia czujników i elemen-

tów wykonawczych (siłowniki, falowniki, itd.),

d) zasilić sterownicę i ustawić kod aplikacji w menu serwiso-

wym zgodny ze schematem aplikacji (Tab. Nr 8),

e) dokonać konguracji układu w menu serwisowym

(pkt.4.4),

f) dezaktywować tryb serwisowy,

g) w układach z wentylatorami EBM dokonać nastaw adre-

sów (podczas ładowania adresów wykonywana jest kon-

guracja wentylatora EBM), zatem powyższą operację należy

wykonać również na wszystkich wentylatorach EBM podłą-

czanych do sterownika,

h) uruchomić komunikację Modbus RTU sterownika z wen-

tylatorami EBM nawiewu i wywiewu (pkt. 4.3),

i) sprawdzić poprawność wskazań oraz lokalizacji czujników,

j) sprawdzić pracę siłowników (korzystając z menu „Menu

serwisowe/forsowanie wyjść), przy teście należy zwrócić

uwagę na swobodny ruch przepustnic, pełne otwarcie, peł-

ne zamknięcie siłowników,

k) ustawić czujnik wiodący w menu„Ustawienia/Temperatu-

ry/Czujnik wiodący” (pkt.4.3)

l) sprawdzić czy nie występują alarmy, jeśli są należy dopro-

wadzić do ich usunięcia (pkt.3.4),

m) uruchomić układ (pkt.3.1)

n) ponownie sprawdzić czy nie występują alarmy, jeśli są

należy doprowadzić do ich usunięcia (pkt.3.4)

o) wybrać właściwy język menu na sterowniku.

Niezależnie od nastaw fabrycznych sterownika należy

sprawdzić poprawność regulacji układu pod kątem regula-

cji temperatury, schładzania nagrzewnicy elektrycznej (jeśli

występuje).

Doboru nastaw regulatorów temperatury, należy wykonać

w taki sposób, aby układ doregulowywał się możliwie jak

najszybciej bez przeregulowania (aby zwolnić reakcję układu

należy zmniejszyć parametr Kp lub/izwiększyć parametr Ti).

Odpowiednio wykonany dobór nastaw regulatorów PI,

praca centrali na wydajności określonej w karcie tech-

nicznej centrali, odpowiedni dobór elementów centrali

(zalecane sterowanie analogowe każdego z wymien-

ników ciepła/chłodu), praca układu na obiekcie, gdzie

nie występują nagłe zmiany temperatury z tytułu innych

urządzeń generujących dużą ilość ciepła / chłodu pozwalają

na uzyskanie stabilnej regulacji temperatury.

W celu sprawdzenia aktualnej dokładności regulacji tem-

peratury można wejść do menu „Menu serwisowe/Historia

temperatury wiodącej” w którym zapisane jest ostatnie

15pomiarów zczujnika temperatury wiodącej zwybranym

okresem zapisu) oraz podana jest „Odchyłka” która stanowi

maksymalną różnicę aktualnej temperatury zadanej iostat-

nich 15 pomiarów zczujnika temperatury wiodącej.

Wprzypadku nie uzyskania zadowalającego efektu pro-

cesu regulacji temperatury należy:

• sprawdzić czy układ pracuje na pełnej wydajności (po-

równać częstotliwość falowników wentylatorów zczęsto-

tliwością pracy podanej wkarcie technicznej centrali lub

zdanymi otrzymanymi zwyników pomiarów wydajności),

• sprawdzić poprawność działania siłowników iukładów ste-

rowania nagrzewnic, chłodnic, układów odzysku,

• sprawdzić poprawność działania przepustnic,

• sprawdzić poprawność montażu czujników temperatur,

• sprawdzić dobór nastaw regulatorów PI.

Regulator kaskadowy – rozruch układu, następuje wyłącz-

nie z regulatorem temperatury nawiewu, przez czas okre-

ślony w menu „Ustawienia/Temperatury/Rampa tempe-

ratury zadanej”, a po tym czasie (wprzypadku gdy czujnik

wiodący jest inny niż czujnik nawiewu) dołączany jest do-

datkowy regulator temperatury wiodącej wypracowujący

nastawę temperatury zadanej regulatora nawiewu.

Tab. Nr 9 Nastawy regulatora

Nazwa wmenu: Nastawy fabryczne (zalecane)

PI grzania Kp = 1

Ti = 60s

PI chłodzenia Kp = 1

Ti = 60s

PI nawiewu (limitTmin naw, Tmax naw) Kp = 1

Ti = 90s

PI nawiewu regulatora, może być szybsze lub wolniejsze

od PI grzania i chłodzenia, im wolniejsze tym mniejsze

oscylacje przy minimalnej i maksymalnej temperaturze

nawiewu, ale wolniejsza reakcja na ograniczenie.

Parametry ograniczenia temperatury „Tmin nawiewu”,

Przed uruchomieniem układu przez użytkow-

nika, sterownica powinna być podłączona i

sprawdzona przez uprawniony personel.