Rev.: 2022-02-01 (Bilder können abweichen)

Crimp-Systemzange

PEW 12

Bedienungsanleitung DE

Die Crimp-Systemzange ist nach dem neuesten Stand der Technik und den

anerkannten sicherheitstechnischen Regeln hergestellt. Die Zange darf nur

in technisch einwandfreiem Zustand sowie sicherheits- und gefahrenbewusst

benutzt werden und ist nur für den in der Bedienungsanleitung beschriebenen

Zweck zu verwenden.

Allgemeines

ACHTUNG!

Eine eigenmächtige Veränderung oder eine nicht be-

stimmungsgemäße Verwendung der Handcrimpzange

schliesst eine Haftung des Herstellers für daraus resultierende

Schäden aus. Nur an spannungsfreien Leitern arbeiten!

Verwendungszweck

Beschreibung

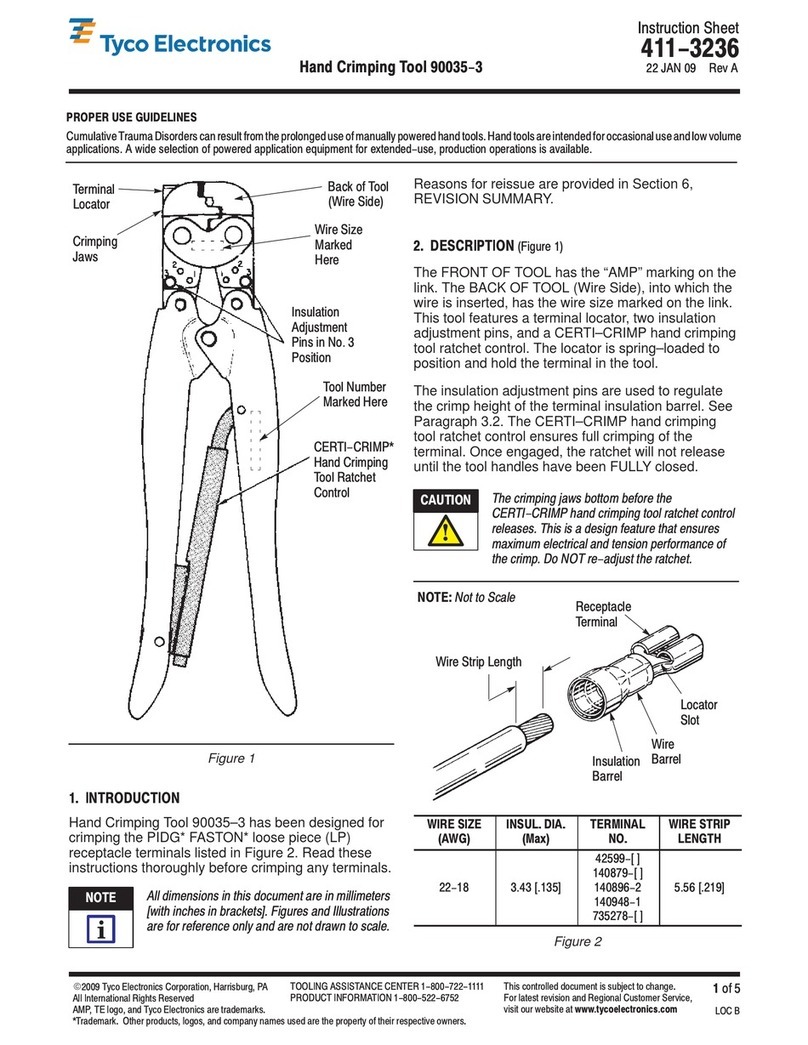

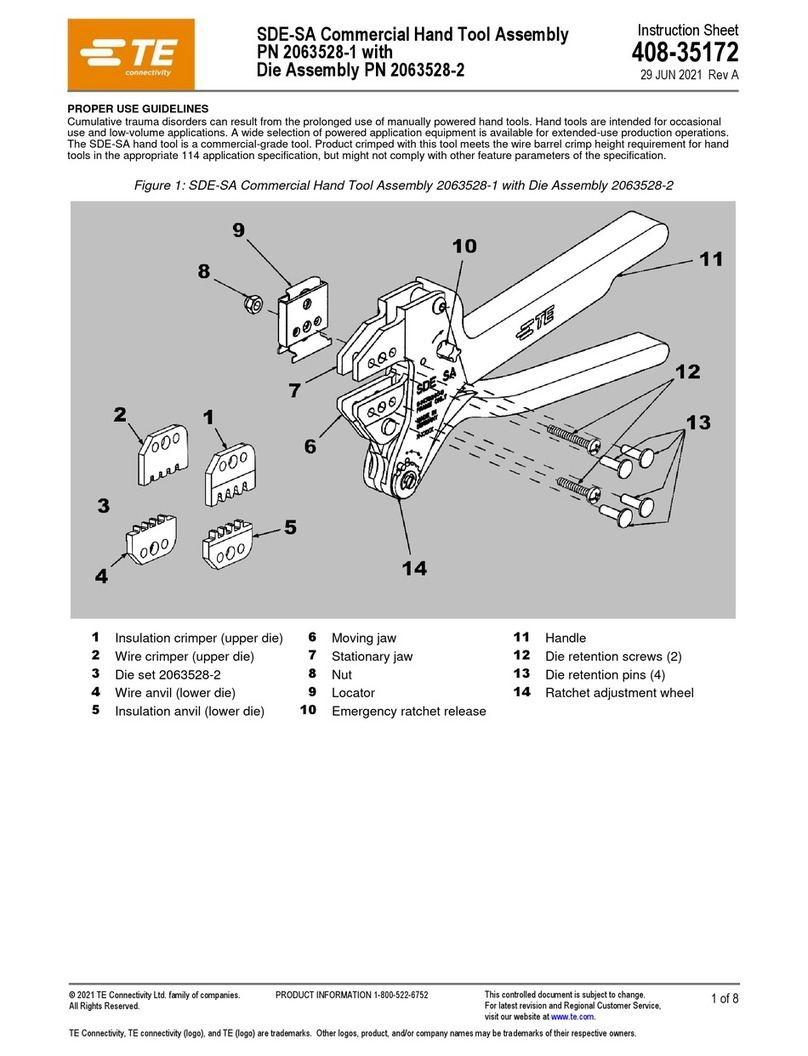

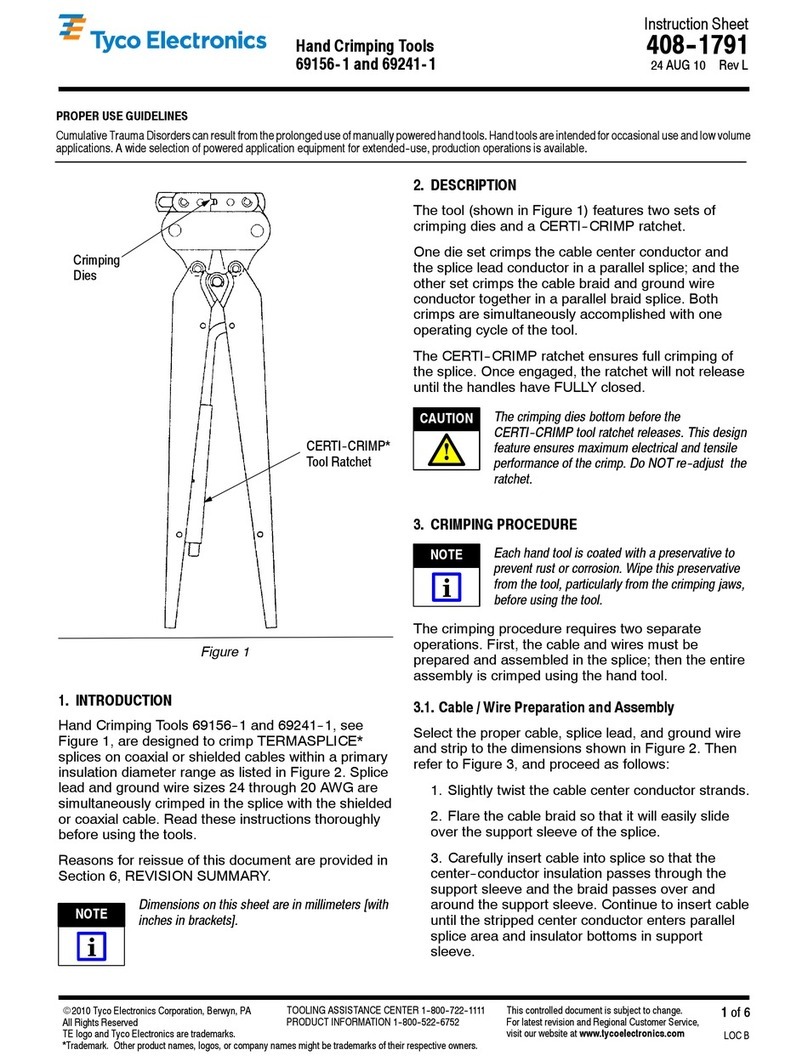

Die Crimp-Systemzange besteht aus einer Grundzange 1mit Stellscheibe 2und

Notentriegelung 3, einem Crimpmatrizenpaar 4, zwei Befestigungsschrauben

5für die Matrizen und bei Bedarf aus einer Positionierhilfe 6(Kontaktaufnahme).

Positionierhilfen können verbinderbezogen nachträglich angebracht werden.

Crimpeinsätze und Positionierhilfen sind separat erhältlich. Es ist möglich,

die Crimpkraft zu justieren (siehe auch Punkt „Einstellen der Crimphöhe“)

und sollte nur von Fachpersonal ausgeführt werden. Die Crimp-Systemzange

verfügt über einen Ratschenmechanismus. Erst nach Überwindung der letzten

Raststufe öffnet die Zange automatisch (Prinzip der Zwangsvollendung). Um

eine Beschädigung der Crimpmatrizen bzw. des Verbinders zu vermeiden,

kann bei Fehlcrimpung die Zange über die Notentriegelung vorzeitig geöffnet

werden.

4

6

1

3

2

5

1

2

3

4

M 4x11

6

5

7

8

M 4x25

Crimpvorgang

1. Crimpeinsatz und ggf.

Zubehör montieren (siehe 4.1)

2. Kabel auf angepasste Länge

(ggf. Herstellerangaben

beachten) abisolieren

3. Verbinder entsprechend dem

Querschnitt in Crimpeinsatz

oder die entsprechende

Stelle im Locator einlegen und

mittels Zangendruck fixieren,

Kabel in Verbinder einführen

4. Zange schließen und

nach Überwindung der

letzten Raststufe öffnen

(Zwangssperre)

Wechsel Crimpeinsatz /

Montage Kontaktaufnahme und Drahtanschlag

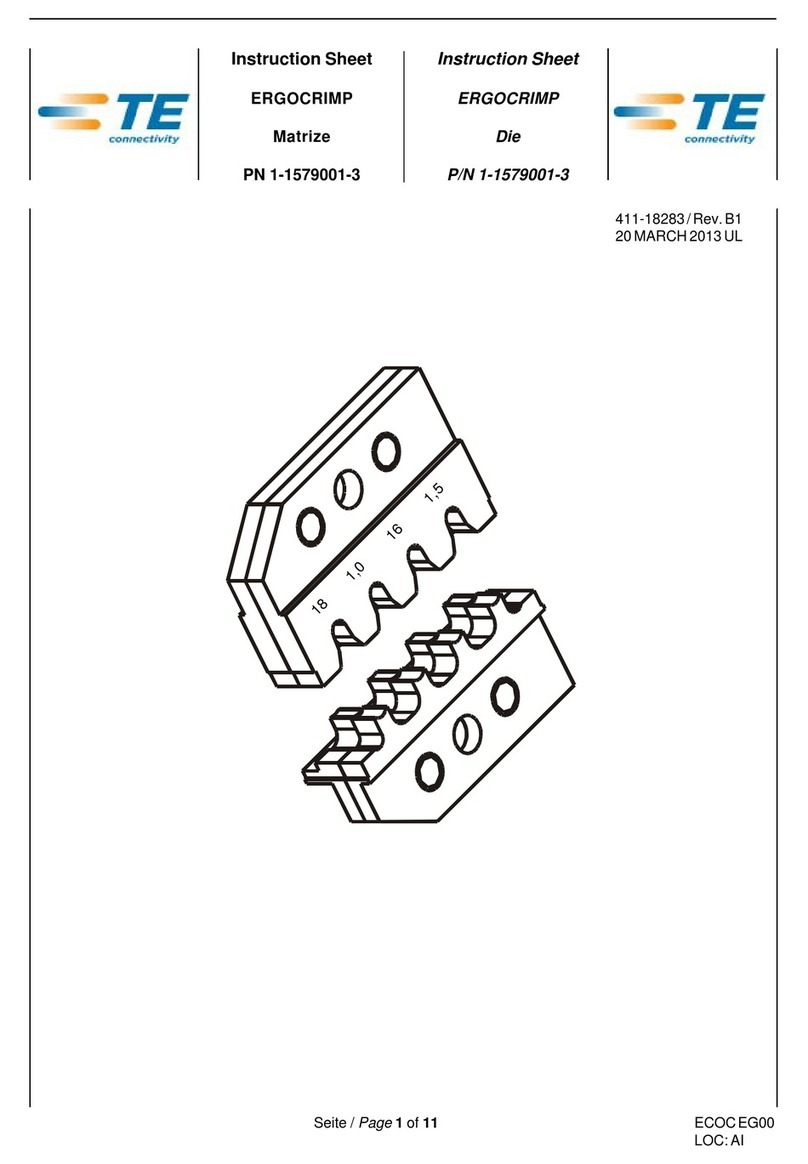

•zum Vercrimpen von vielen unterschiedlichen Kontakten, wie z.B. gedrehte

Kontakte, gestanzte Stift- & Buchsenkontakten, Aderendhülsen, Datenstecker u.s.w.

•Verwendung unterschiedlicher Crimpeinsätze ermöglicht breites Anwendungsgebiet

•Crimpeinsatz besteht aus Ober- 3und Untermatrize 4

•Schrauben 1+2 entfernen

•Ober- 3und Untermatrize 4entnehmen

•Einsetzen von neuer Ober- 3und Untermatrize 4

•Zange soweit schließen, dass sich Ober- 3und

Untermatrize 4zentrieren können

•Schrauben 1+2 festziehen

1

2

3

4

M 4x11

•Zur Montage einer optionalen

Kontaktaufnahme Schraube an

Untermatrize durch Schraube M

4x16 ersetzen

•Kontaktaufnahme 5 Zange an-

schrauben und je nach Locatorart

mittels Innensechskant- oder

Maulschlüssel befestigen

•Zur Montage eines optionalen Drahtanschlages 7Schraube 1an Ober-

matrize durch Schraube M 4x25 ersetzen

•Drahtanschlag 7an Zange anhalten und mit Schraube 8durch

Obermatrize 4mit mitgelieferter Mutter befestigen

Notentriegelung der Zwangssperre

Die Zwangssperre öffnet sich nach Vollendung des Crimpvorganges

automatisch. Bei einer Unterbrechung des Crimpvorganges müssen zum

Öffnen der Zwangssperre die Zangenschenkel etwas zusammengedrückt

und die Notentriegelung mit dem beiliegendem Innensechskantschlüssel mit

Fähnchengriff betätigt werden.

Notentriegelung

Einstellung der Crimphöhe

Die Crimpkraft der Crimp-Systemzange ist vom Werk eingestellt. Die

Handkraft im Leerhub beträgt 130 – 180 N. Die Crimpmatrize und

Handzange sind so aufeinander abgestimmt, dass bei dieser Handkraft

ein optimaler Crimp erzeugt wird. Sollte das Crimpergebnis nicht der

geforderten Spezifikation des Verbinderherstellers entsprechen (Crimphöhe,

Auszugskraft), so kann das folgende Ursachen haben:

Fehler mögliche Ursache Lösung

Crimpergebnis

entspricht nicht

der geforderten

Spezifikation des

Verbinderherstellers

Falscher Crimpeinsatz oder

falsches Crimpnest

Den, für die Anwendung

entsprechenden, Crimpeinsatz

montieren und im richtigen

Crimpnest verarbeiten

Falsches Kabel Kabel gemäß den

Spezifikationen des

Verbinderherstellers verwenden

Anwendungsbedingter

Verschleiß der Zange

Nachjustieren der Crimpkraft

Verschlissender

Crimpeinsatz

Crimpeinsatz austauschen um

Schäden zu vermeiden

ACHTUNG!

Die Crimphöhe sollte regelmäßig durch Fachpersonal

der Qualitätskontrolle überprüft und gegebenenfalls wie

nachfolgend beschrieben eingestellt werden.

1. Entfernen Sie die Schaftschraube 1mit einem

Schraubendreher (Sicherungsring 4 bleibt an

der Schaftschraube und wird nicht entfernt).

2. Wenn die Stellscheibe 2gegen den Uhrzeiger-

sinn (+) gedreht wird, wird eine höhere Crimp-

kraft und eine kleinere Crimphöhe erreicht.

3. Wird die Stellscheibe im Uhrzeigersinn (-)

gedreht, so erhält man eine geringere Crimp-

kraft und somit eine größere Crimphöhe.

Die Nachjustierung der Handkraft sollte 180 N

nicht überschreiten.

4. Durch Verwendung der Anschraubbohrung 3

kann eine Veränderung der Crimpkraft um nur

eine halbe Kerbe erreicht werden. Dadurch ist

eine sehr feine Verstellung der Crimpkraft möglich.

5. Schaftschraube einsetzen

6. Vor Benutzung der Zange ist darauf zu achten,

dass die Stellscheibe ordnungsgemäß durch die

Schaftschraube gesichert ist.

1

2

3

4

Garantie

Die Crimp- Systemzange unterliegt einer sorgfältigen Qualitätskontrolle.

Es gelten die allgemeinen Garantiebestimmungen. Die Gewährleistung

erstreckt sich nicht auf Verschleißteile.

Wartung und Instandhaltung

Die Crimp-Systemzange muss vor Arbeitsbeginn in einem ordnungsgemäßen

und sauberen Zustand sein. Crimprückstände sind zu entfernen. Die Gelenke

sind regelmäßig mit leichtem Maschinenöl zu ölen und vor Verschmutzung

zu schützen. Es ist darauf zu achten, dass alle Bolzen durch Sicherungsringe

gesichert sind. Der Festsitz der Schaftschraube zur Sicherung der

Stellscheibe ist zu prüfen. Die Instandhaltung der Zange sollte beim

Hersteller erfolgen.