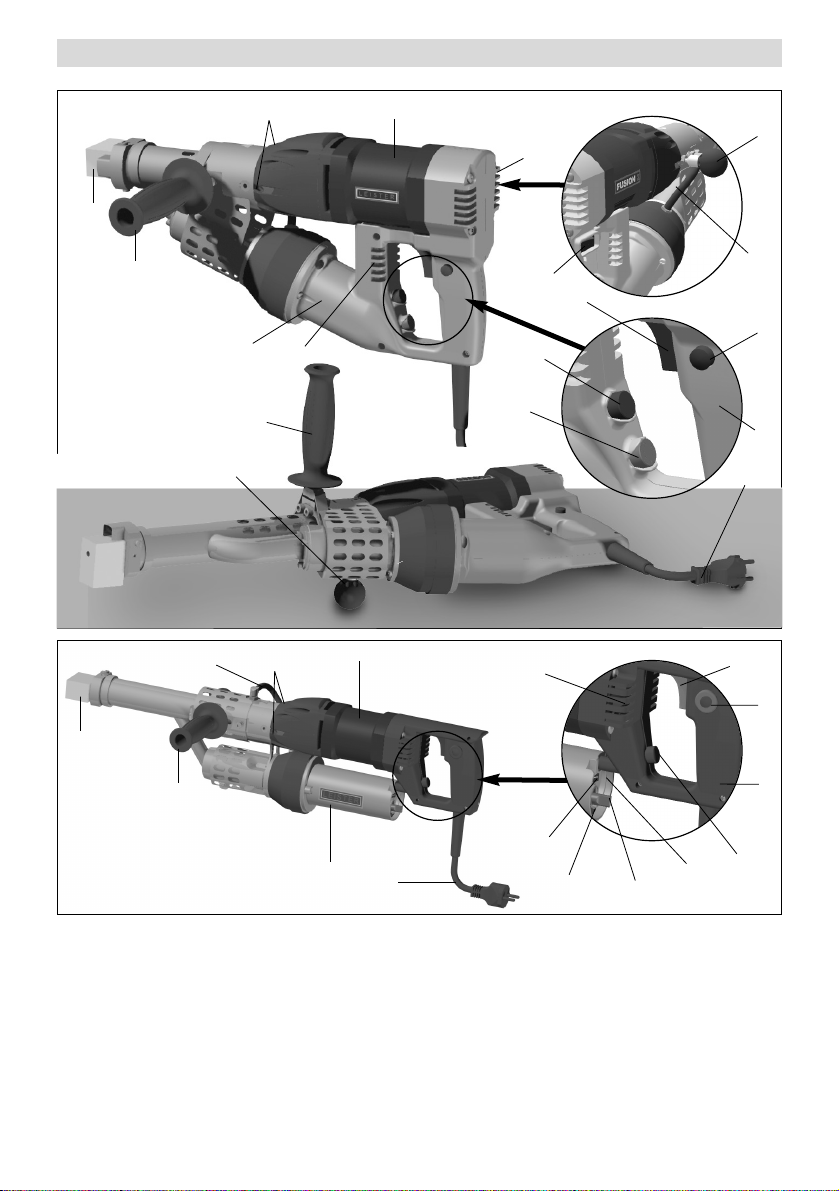

• Die Arretierung Ein-/Ausschalter Antrieb (3) durch kurzes Drücken des Ein-/Ausschalter Antrieb (4) lösen

und anschliessend loslassen. Schweissmaterial im Schweissschuh entfernen, damit beim nächsten Anfahren der

Schweissschuh nicht beschädigt wird.

•

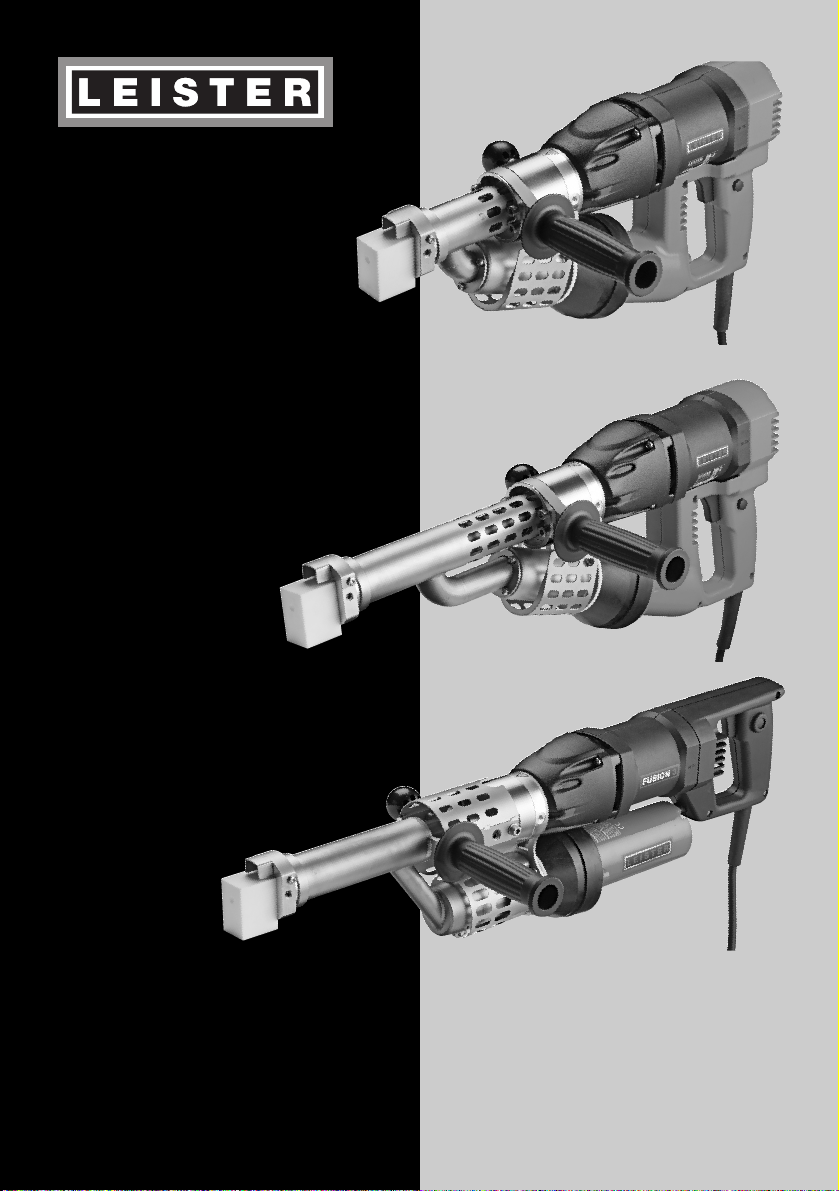

Gerät darf nur auf die Geräteauflage (8) gelegt werden (siehe Seite 5, mittlere Abb.).

Feuerfeste Unterlage verwenden

Heissluftstrahl darf nicht auf Personen und

Gegenstände gerichtet werden.

• Potentiometer Lufttemperatur (2) auf "0" stellen. Das Gerät abkühlen lassen.

• Schalter Heissluftgebläse (1) ausschalten.

7

Starten des Schweissvorgangs

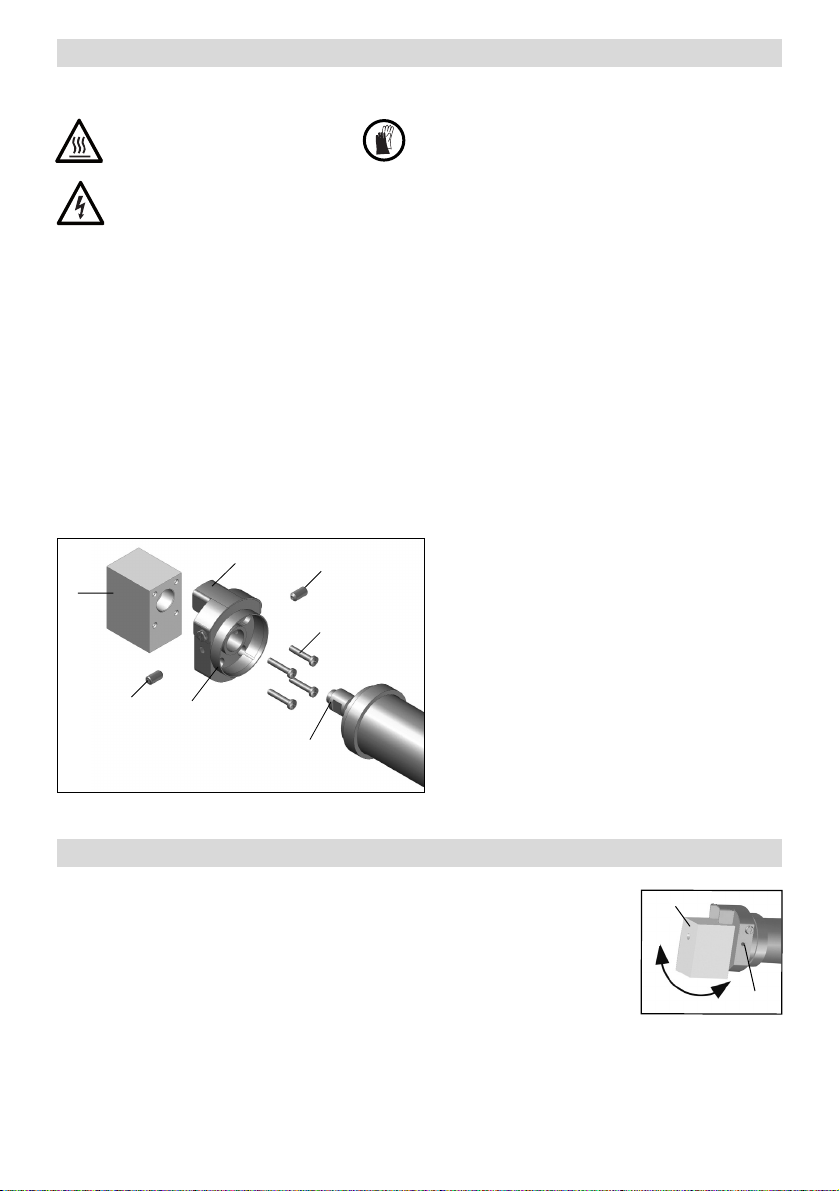

• Nach Bedarf den entsprechenden Schweissschuh (5), gemäss Absatz «Schweissschuhwechsel» (Seite 8),

montieren.

• Ist die Betriebstemperatur erreicht, kann mit dem Schweissen begonnen werden. Dazu den Ein-/Ausschalter

Antrieb (4) betätigen. Gerät immer unter Zufuhr von Schweissdraht betreiben.

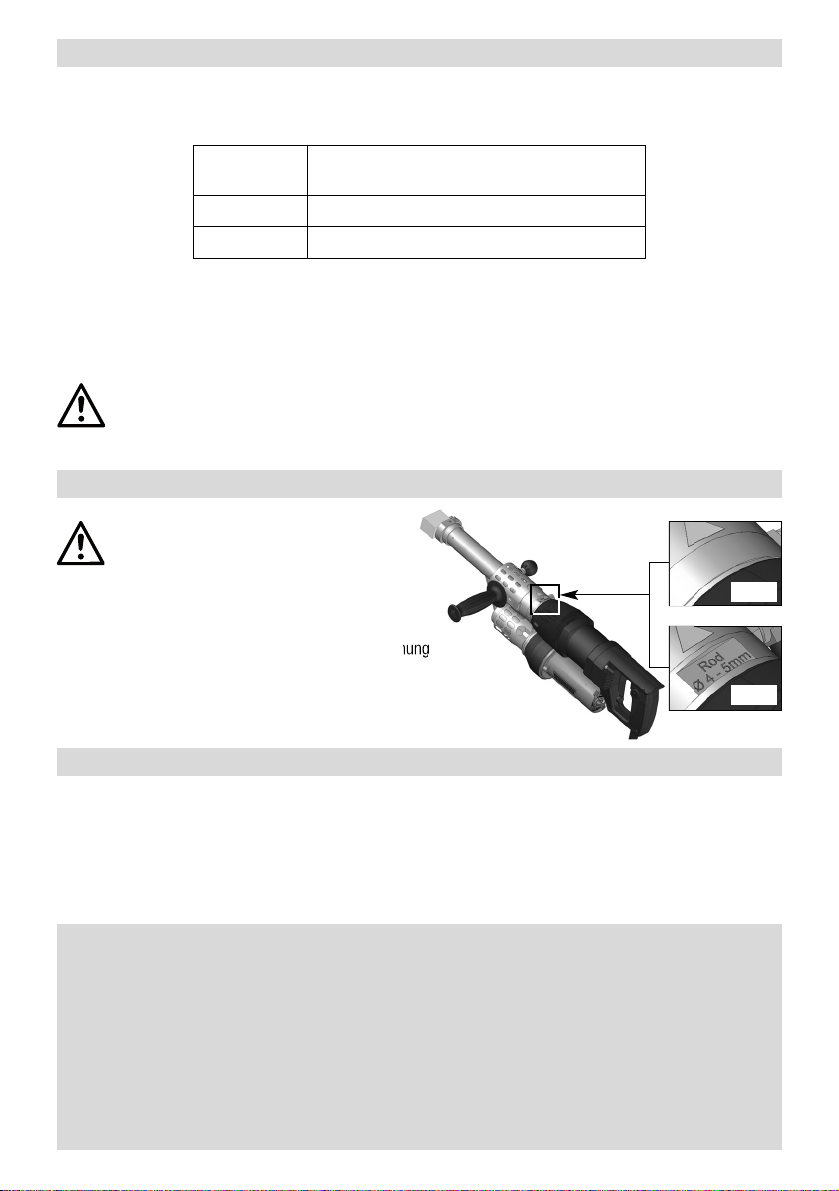

• Schweissdraht (siehe Kapitel Schweissdraht) in eine der Schweissdrahtöffnungen (6) einführen und etwas

Masse austreten lassen.

ACHTUNG! Niemals in beide Schweissdrahtöffnungen gleichzeitig Schweissdraht einführen!

(siehe «Anfahrschutz»).

Draht muss sauber und trocken zugeführt werden.

• Der Ausstoss kann über das Potentiometer Ausstossregulierung (7) verändert werden, abhängig von

Nahtgeometrie und Materialwahl.

• Masseförderung mit Ein-/Ausschalter Antrieb (4) unterbrechen.

• Die Vorwärmdüse (21) auf die Schweisszone richten.

• Mit pendelnden Bewegungen die Schweisszone vorwärmen.

• Das Gerät auf die vorbereitete Schweisszone aufsetzen und

den Ein-/Ausschalter Antrieb (4) betätigen.

• Probeschweissung erstellen und analysieren.

• Die Heisslufttemperatur mittels Potentiometer Lufttemperatur (2) und die Ausstossmenge mit dem Poten-

tiometer Ausstossregulierung (7) nach Bedarf anpassen.

• Bei einem längerem Schweissvorgang kann der Ein-/Ausschalter Antrieb (4) mittels

Arretierung Ein-/Ausschal-

ter Antrieb (3) im eingeschalteten Zustand gehalten werden.

• Der Schweissdraht wird nach dem Starten automatisch durch die Schweissdraht-Öffnung (6) eingezogen. Draht-

zuführung muss ohne Widerstand erfolgen können.

21

Ausschalten

Kontrolle der Temperatur des Extrudats und der Vorwärmluft

• Die Temperatur des Extrudats und des Heissluftstrahls sind bei längeren Schweissarbeiten in regelmässigen Ab-

ständen zu kontrollieren:

Dazu sind schnellanzeigende elektronische Temperaturmessgeräte mit geeigneten Temperaturfühlern zu verwenden.

Es ist die höchste Temperatur im Heissluftstrahl zwischen Düsenaustrittsebene und 5 mm Tiefe zu suchen. Bei der Ex-

trudatsmessung muss der Messfühler im Schweissschuh in die Strangmitte eingestochen werden.