HARRIS Serie 240

Equipo de distribución de gas Manual de instalación y funcionamiento Sistema de conmutación

240 SERIES

SWITCHOVER MANIFOLD

240 SERIES

SWITCHOVER MANIFOLD

240 SERIES

SWITCHOVER MANIFOLD

10

12

13

8

6

4

2

50

-30

0

100

150

200

-1

0

LEFT BANK

EMPTY NORMAL EMPTY NORMAL

RIGHT BANK

ESTE MANUAL CONTIENE INFORMACIÓN PROPIETARIA DE HARRIS PRODUCTS GROUP. SE LE PROPORCIONA AL COMPRADOR ÚNICAMENTE PARA QUE LO UTILICE JUNTO CON LOS

COLECTORES DE CONMUTACIÓN AUTOMÁTICA DEL MODELO DE LA SERIE 240. © 2013 THE HARRIS PRODUCTS GROUP, UNA EMPRESA LINCOLN ELECTRIC.

Importante

La instalación y la operación del equipo de gas comprimido solo debe realizarse por operadores e instaladores con experiencia que conocen los principios generales y las precauciones

de seguridad que deben tenerse en cuenta cuando se manejan gases comprimidos. Si no está seguro de comprender por completo las precauciones de seguridad para manejar gases

comprimidos, comuníquese con Harris Products Group o con su proveedor local de gas.

No permita que las personas sin capacitación instalen, operen o mantengan este equipo. No trate de instalar u operar este equipo hasta que haya leído y comprendido por completo

estas instrucciones. Si no comprendió por completo estas instrucciones, comuníquese con Harris Products Group.

Harris Products Group proporciona copias extra de esta instrucción si las solicita.

1. Precauciones generales de seguridad

Protéjase y proteja a los demás. Lea y comprenda las siguientes instrucciones antes de intentar utilizar este equipo. No comprender o no seguir estas instrucciones puede provocar

lesiones personales graves y/o daños al equipo. Debido a los numerosos peligros potenciales asociados con los gases comprimidos, lea la Hoja de datos de seguridad del material

para cada gas que utilizará.

1. Sepa y comprenda las propiedades físicas y químicas del gas que se está utilizando.

2. Observe las precauciones generales para el uso de gases.

3. Observe las precauciones de seguridad para el gas que se está utilizando.

4. No utilice este equipo con gases que no son compatibles con los materiales de construcción. El uso de gases que no son compatibles con los materiales de construcción pueden

provocar daño al equipo o lesión al personal.

5. Muchos gases pueden provocar asxia al desplazar el oxígeno en la atmósfera. Asegúrese de que el área donde se operan estos colectores tenga buena ventilación.

6. No libere gases asxiantes, tóxicos o inamables cerca del personal. Use este equipo únicamente en áreas con buena ventilación. Ventile los gases hacia la atmósfera exterior y

en un área lejos del personal. Asegúrese de que los métodos de ventilación y desecho estén en conformidad con los requisitos federales, estatales, provinciales y locales. Coloque

y construya líneas de ventilación para evitar la condensación y la acumulación de gas. Asegúrese de que la salida de ventilación no esté obstruida por lluvia, nieve, hielo, insectos,

aves, etc. No interconecte las líneas de ventilación; si se necesita más de una ventilación, use líneas separadas.

7. Los dispositivos de escape deben instalarse y ventilarse adecuadamente en todos los sistemas que involucren el manejo del gas para ofrecer una protección contra la falla del equipo

y la sobrepresurización.

8. Nunca conecte este equipo a una fuente de suministro que tenga una presión mayor que la presión asignada máxima. Consulte la sección Especicaciones del producto para

conocer las presiones de entrada máximas.

9. Nunca permita que el aceite, la grasa u otros materiales combustibles entren en contacto con los cilindros, colectores y conexiones. El aceite y la grasa pueden reaccionar y

encenderse cuando entran en contacto con algunos gases, particularmente el oxígeno y el óxido nitroso.

10. Las válvulas del cilindro, del cabezal y las maestras siempre deben abrirse muy d-e-s-p-a-c-i-o. El calor de la recompresión puede encender los materiales combustibles.

11. Las mangueras exibles nunca deben plegarse, torcerse o doblarse a un radio menor a 3 pulgadas. El mal uso puede provocar que las mangueras exibles se rompan.

12. No aplique calor. Algunos materiales pueden reaccionar y encenderse cuando entran en contacto con algunos gases, particularmente el oxígeno y el óxido nitroso.

13. Los cilindros siempre deben asegurarse con soportes, cadenas o correas. Los cilindros que no estén sujetos pueden caerse y dañar o romper la válvula del cilindro que puede

impulsar al cilindro con mucha fuerza.

14. No utilice una solución de prueba de ltraciones que contenga amoníaco. Las soluciones que contengan amoníaco pueden provocar que los tubos de bronce se agrieten.

15. Siempre utilice una solución de prueba de ltraciones compatible con el oxígeno en el equipo de servicio de oxígeno u óxido nitroso.

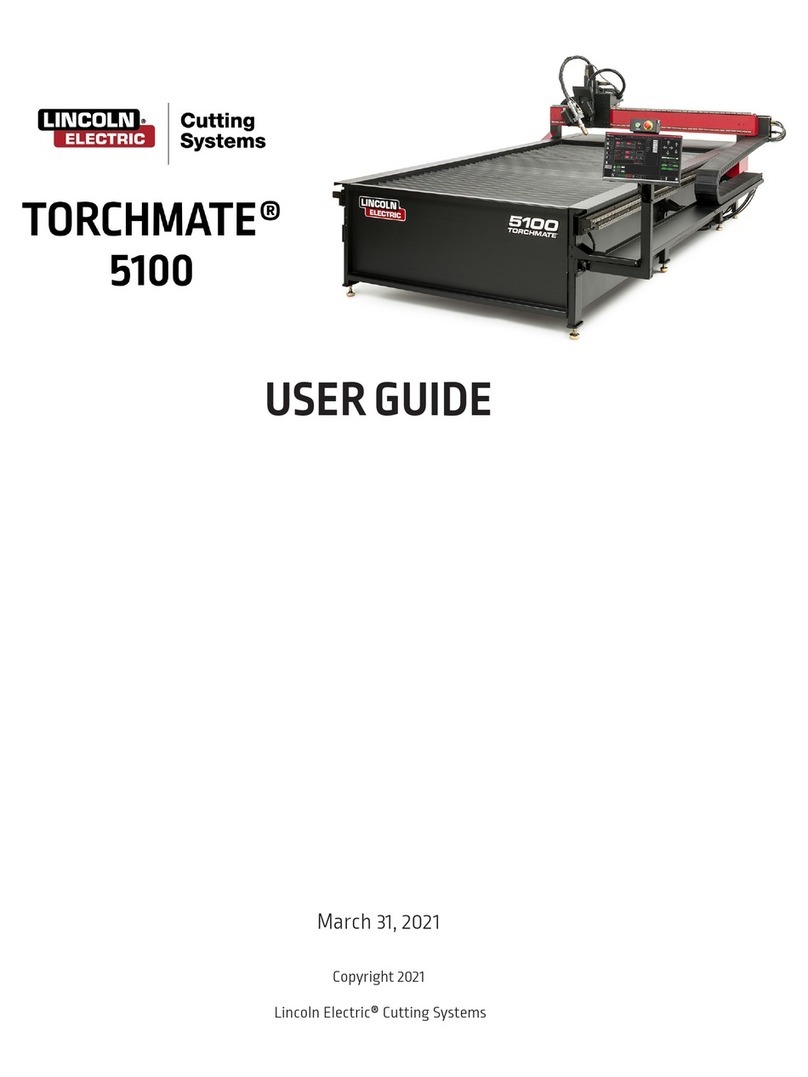

2. Introducción

Todos los sistemas de distribución de gas de Harris Products Group se limpian, prueban y preparan para el servicio de gas indicado y se construyen conforme a las pautas de la

Asociación Nacional de Protección contra el Fuego (NFPA) y la Asociación de Gas Comprimido (CGA). El colector de conmutación de la serie 240 está diseñado para la extracción de

gas de contenedores Dewars de 235PSI (240) o 350PSI (240HP). El sistema consta de un cubo de control (caja) y tornillería para conectar dos bancos de suministro de gas: uno

principal y uno de reserva. El colector de conmutación del modelo de la serie 240 está diseñado para proporcionar un suministro ininterrumpido de gas para la aplicación especíca.

La caja de control está diseñada y construida con características que proporcionan una conmutación automática del banco de suministro principal agotado al banco de suministro de

reserva. Los manómetros de presión, las conexiones de señal opcionales y las luces muestran el estado del sistema y alertan sobre la necesidad de reemplazar los cilindros agotados.