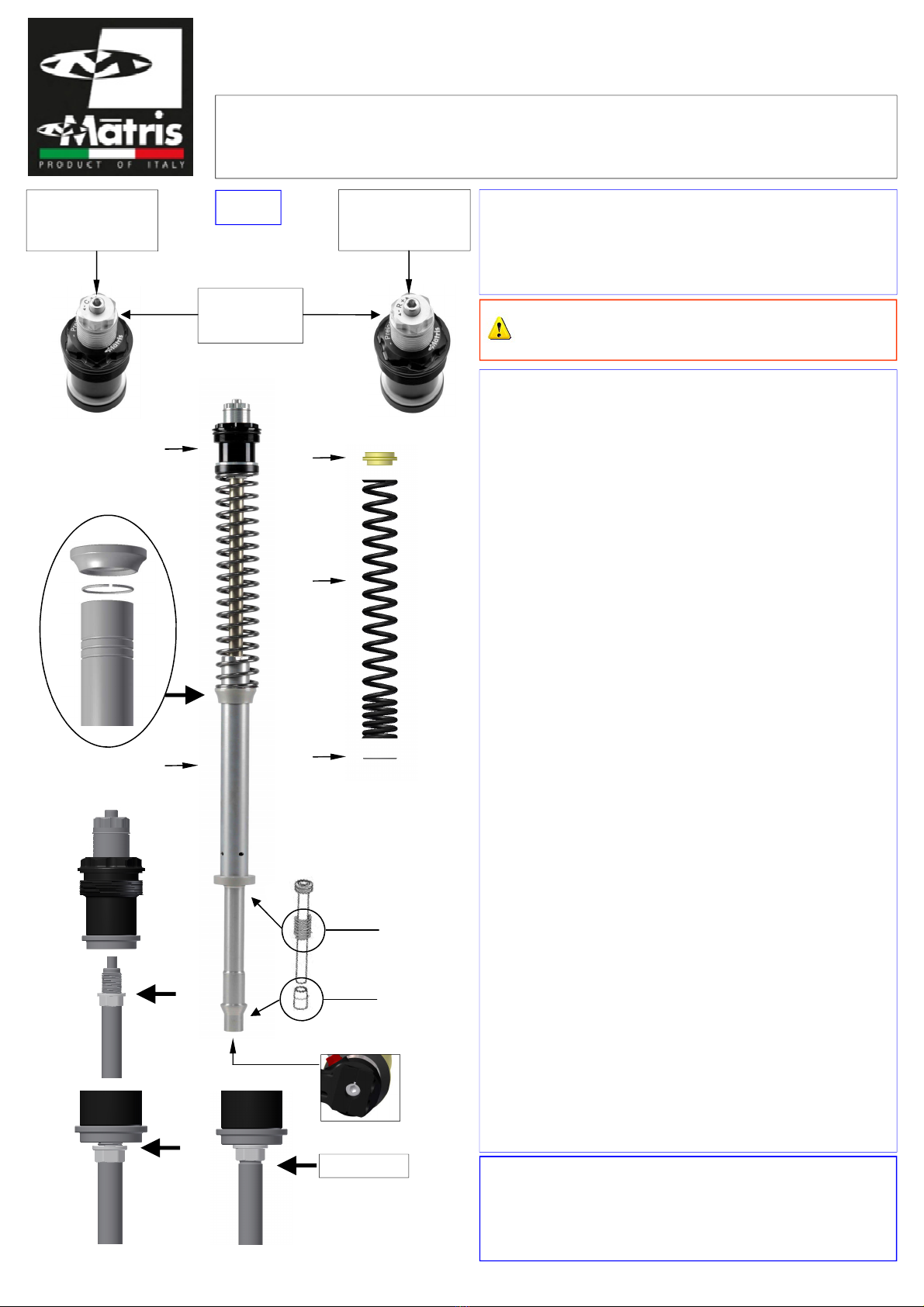

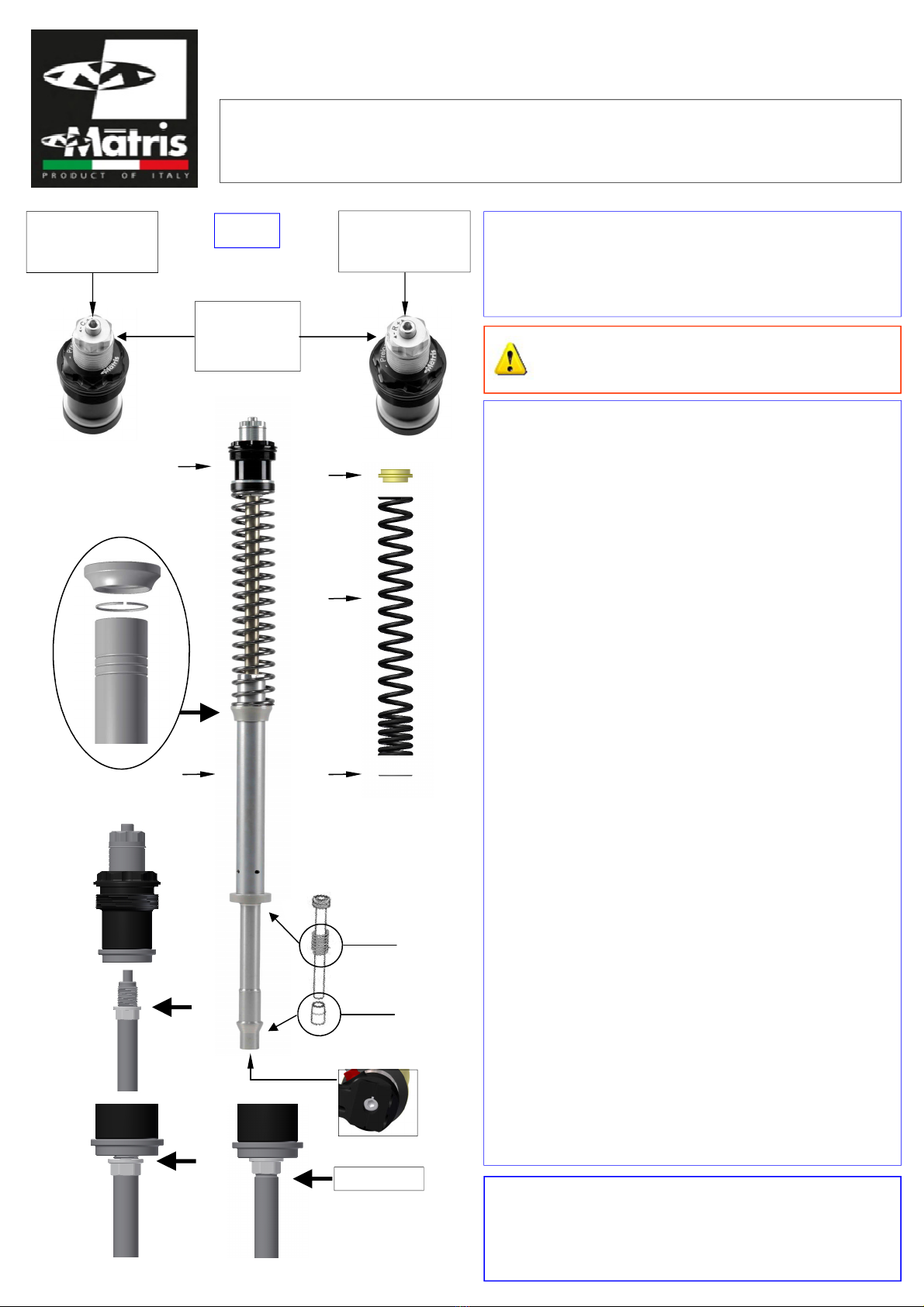

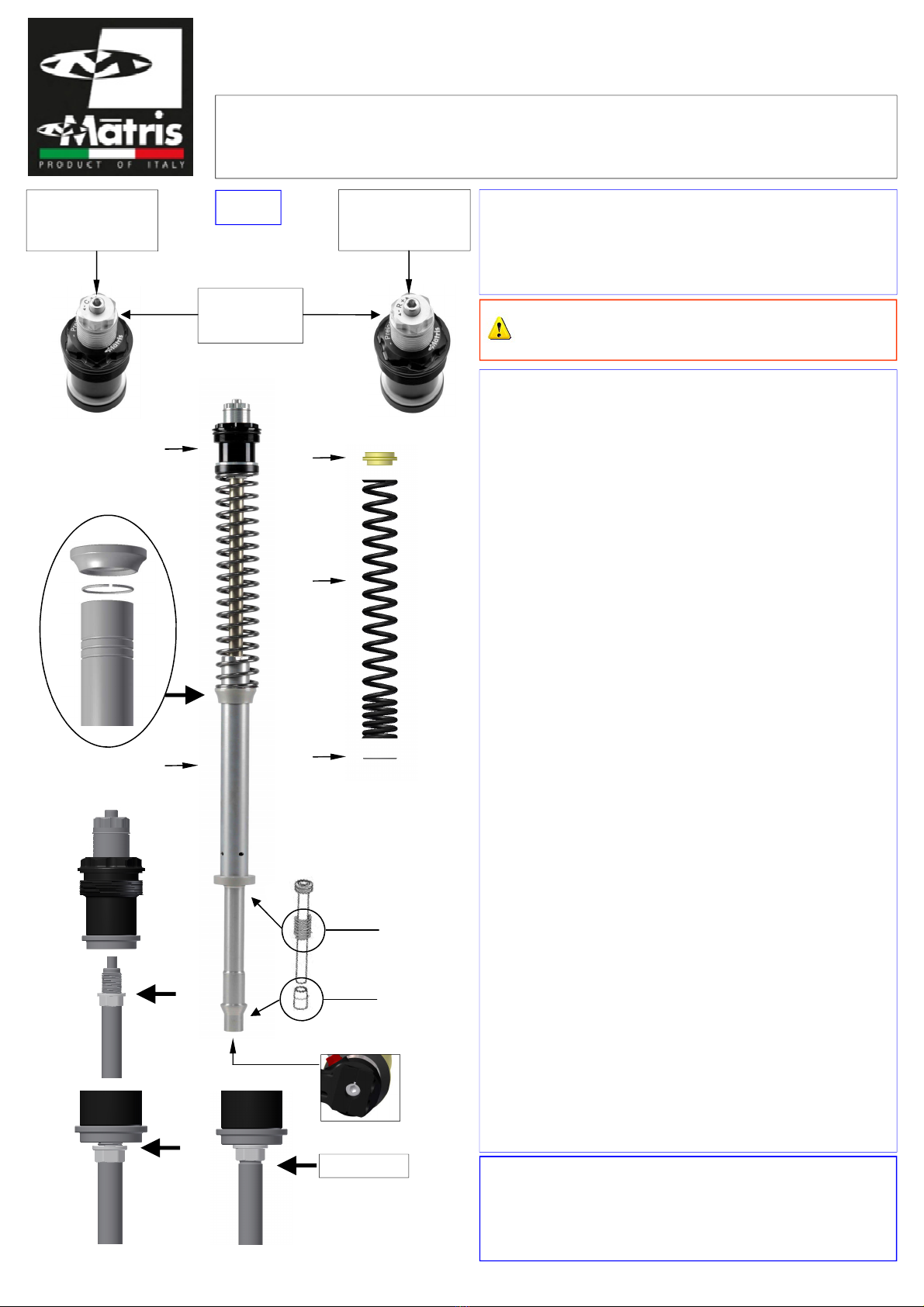

Componenti Kit

A– set tappo forcella B– distanziale

C– molla 36-260 D– cartuccia idraulica D.20

E– rondella molla Motorex Fork Oil SAE 5 W (1l)

PROCEDURA DI MONTAGGIO

1- Rimuovere la forcella dalla moto e smontare il kit forcella

originale.

2- Pulire bene fodero, canna forcella e piedino facendo

attenzione a non rovinare paraolio e boccole di

scorrimento.

3- Rimontare boccole e paraolio sul fodero, ingrassando

bene le parti sottoposte a scorrimento.

4- Mantenere la contro molla originale (rif.6) e il fondo

corsa (hydro-stop) originale (rif.7).

5- Posizionale il kit cartuccia “D” all’interno della forcella,

facendo attenzione sia ben posizionato nella sua sede.

6- Fissare la vite inferiore (rif.1) e assicurarsi che il kit

sia perfettamente in posizione.

Per le coppie di serraggio delle viti seguire il manuale

di officina.

PROCEDURA DI SPURGO

1- Riempire poco a poco la forcella con l’olio.

Fare confluire l’olio all’interno della cartuccia.

Eliminare eventuali vuoti d’aria che si creano in essa

muovendo ripetutamente e lentamente l’asta su e giù.

2- Stabilire il livello dell’olio come consigliato (cheda setup).

Nota: Il livello dell’olio va portato a misura senza la

molla, con l’asta pompante a fine corsa (tutta in giù)

e la canna o il fodero tutto giù.

3- Posizionare in sequenza i seguenti componenti del kit:

- “E” rondella molla

- “C” molla (Nota: prima dell’assemblaggio, togliere il

protettivo, pulendo e sgrassando bene la molla).

- “B” distanziale

4- Portare l’asta pompante in massima estensione.

5- Verificare che il dado di blocco su stelo sia in posizione

tutto avvitato (rif.3) e le regolazioni di Precarico molla e

Compressione/Estensione in posizione tutto aperto.

Avvitare l’asta pompante al tappo, completamente fino

alla battuta (rif.4)

Bloccare il dado al tappo forcella (rif.5)

(coppia di serraggio 10Nm)

6- Avvitare il tappo forcella al fodero facendo attenzione

a non danneggiare l’ORing del tappo forcella.

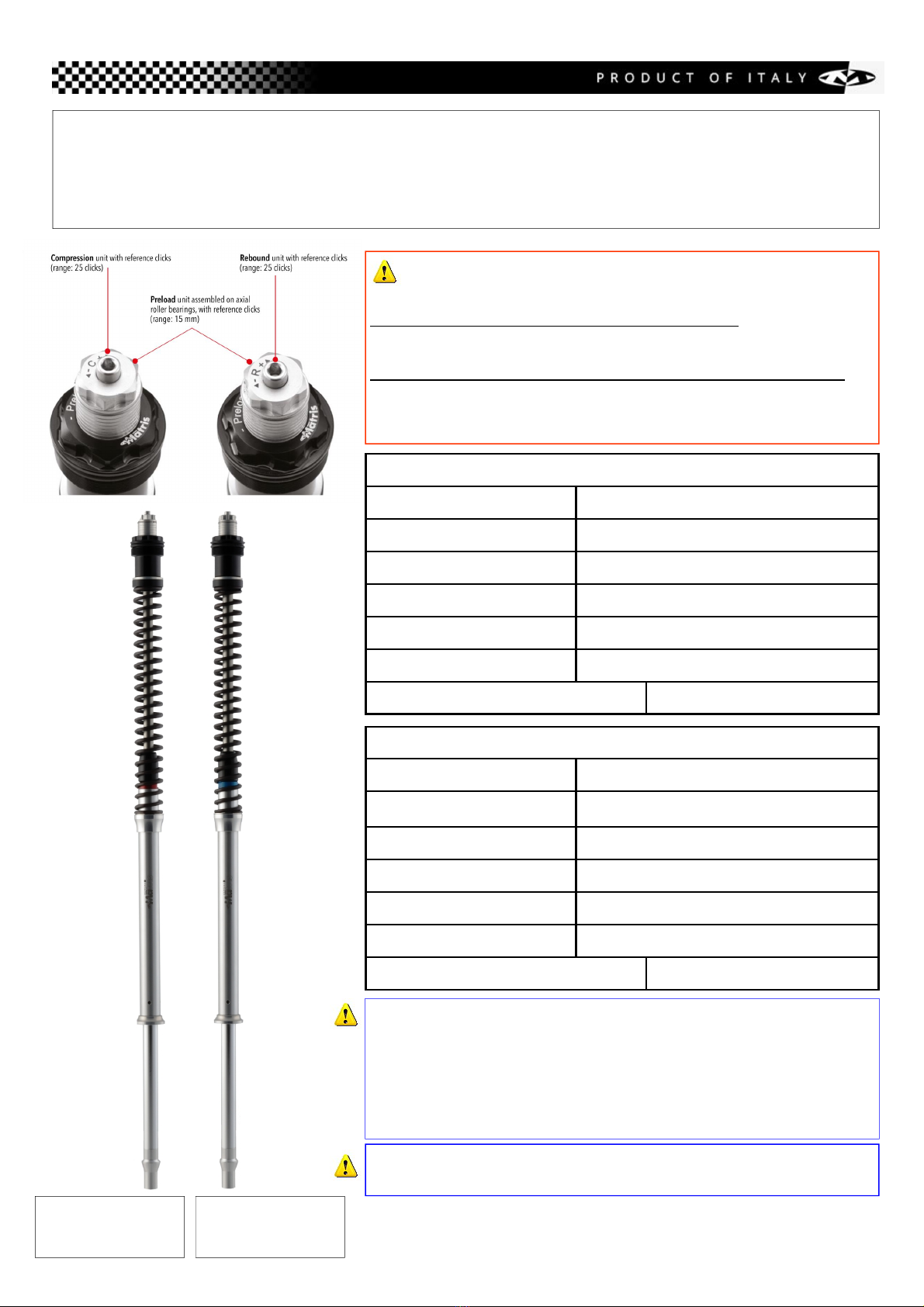

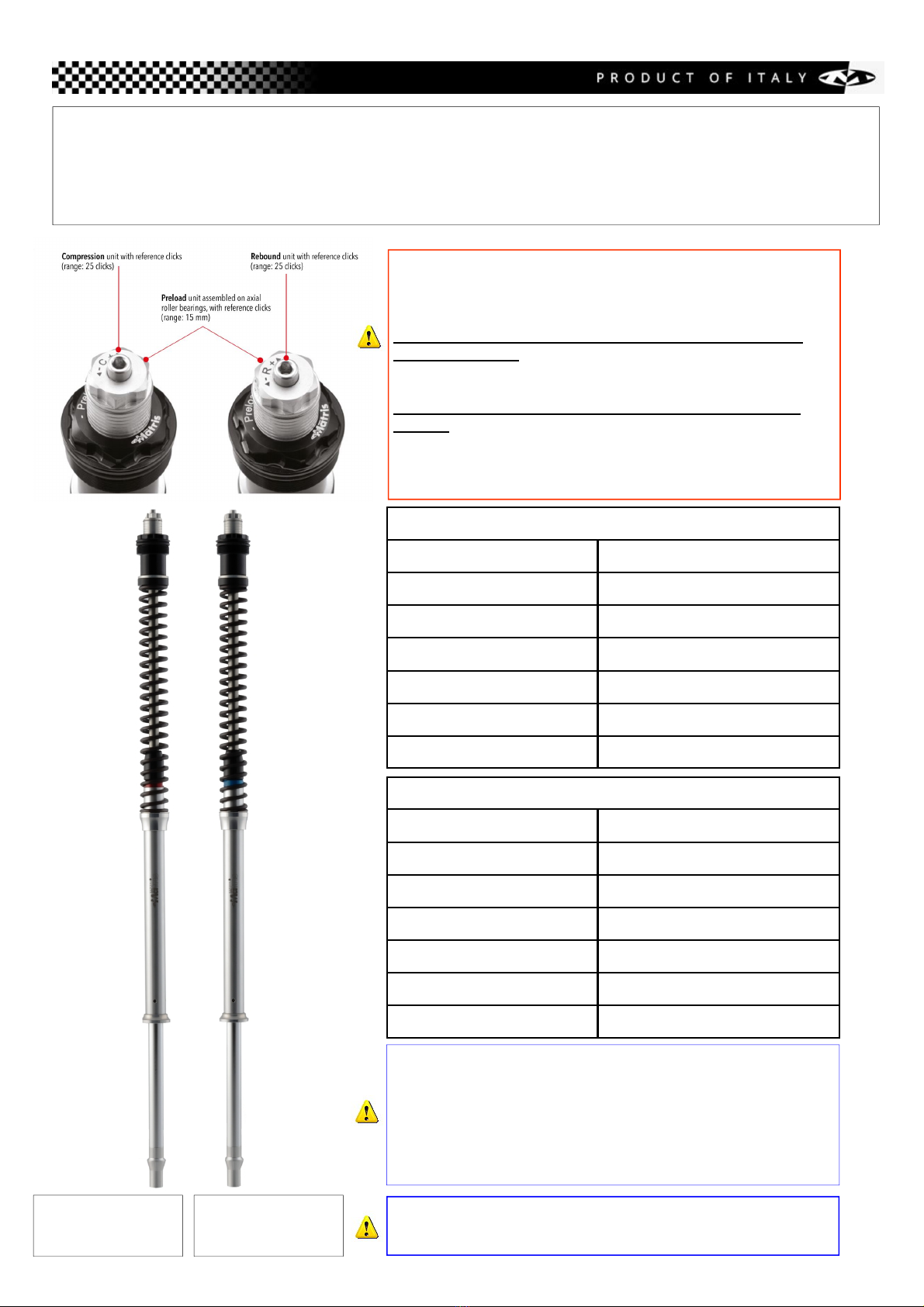

PRECARICO

MOLLA

(chiave 19)

Regolazione

COMPRESSIONE “C”

(chiave 4)

Regolazione

ESTENSIONE “R”

(chiave 4)

ATTENZIONE (rif.2)

Il ferma molla viene fornito nella posizione centrale.

L’anello di blocco può essere spostato nella sede inferiore

o superiore con una variazione del precarico iniziale della

molla di –4 mm / +4 mm

C

A

E

D

B

Rif.2

Rif.3

Rif.5

Rif.4

F15M104K - F15K “quad valve” fork kit

MG Norge 1200 8V my 11/16

ITA

Matris srl

Via Industriale 12 - 36043 Camisano Vicentino (VI) - Italy

tel

+39

(0)444

411636

-

fax

+

39

(0)444

411887

-

[email protected] -

www.matrisdampers.com

ATTENZIONE

Per lo smontaggio della forcella e le coppie di

serraggio delle viti, seguire il manuale di officina

(chiave 16)

Rif.1

Rif.7

Rif.6