Português brasileiro

1.0 INSTALAÇÃO

Estes sinalizadores estáveis certificados foram projetados para uso em gás potencialmente explosivo e

atmosferas poeirentas e condições ambientais ásperas. Os invólucros de poliéster com vidro reforçado

são adequados para a utilização marítima ou terrestre, onde são requeridas características de leveza

combinadas com resistência à corrosão.

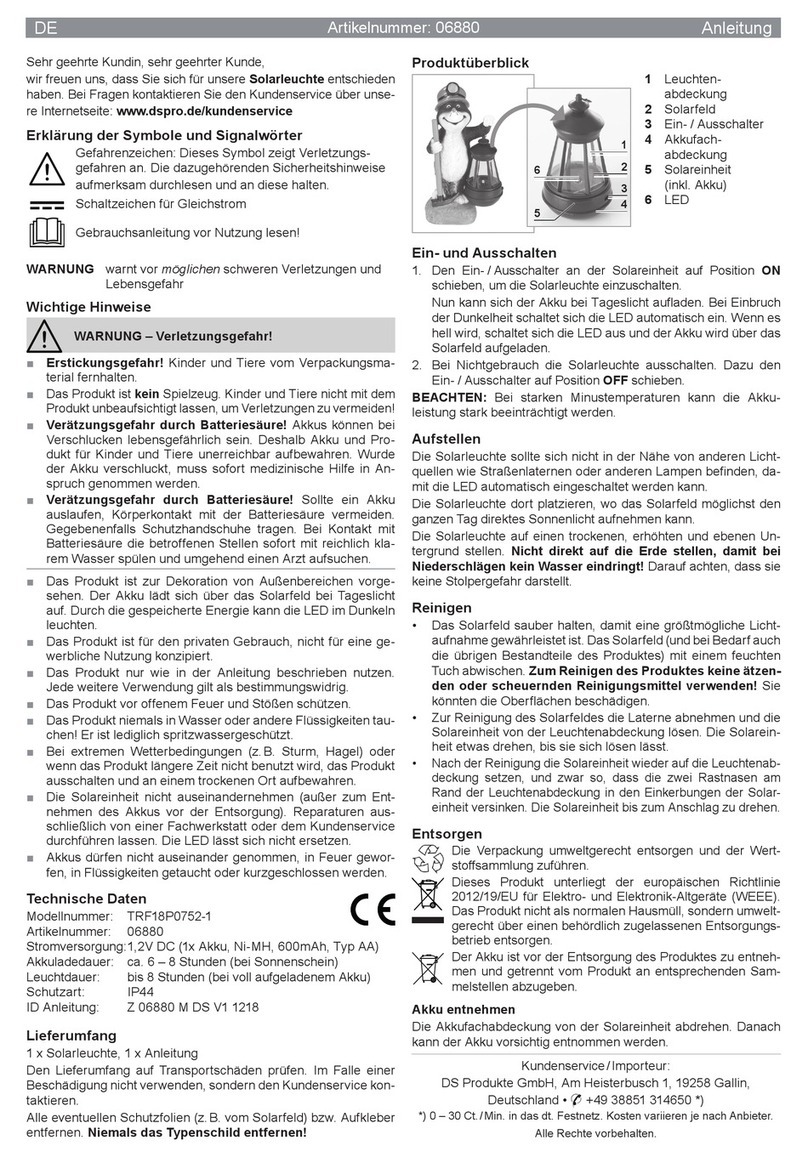

A carcaça do sinalizador é fabricada completamente com um poliéster reforçado com vidro estável sob

U.V. Os parafusos e o suporte de montagem de aço inox são incorporados para garantir um produto

totalmente isento de corrosão.

As unidades podem ser pintadas segundo as especificações do cliente e são fornecidas com placas de

identificação.

2.0 INSTALAÇÃO Geral

Ao instalar e utilizar equipamentos à prova de explosão, é necessário consultar os requisitos para a

seleção, instalação e funcionamento, tais como, por exemplo, as normas de cabeamento do IEE (Instituto

Americano de Engenheiros Eletricistas) e o ‘National Electrical Code’ (Código Elétrico Nacional

americano). Podem ser aplicáveis outros requisitos nacionais e/ou locais.

Certifique-se de que todas as porcas, parafusos e elementos de fixação sejam apertados corretamente.

Certifique-se de que sejam utilizados exclusivamente tampões obturadores corretos, enumerados ou

certificados, para vedar os pontos de entrada não utilizados do prensa-cabos e que a classificação

NEMA/IP da unidade seja mantida. A MEDC recomenda a aplicação de um produto selante, como o

HYLOMAR PL32, nas roscas de prensa-cabos e tampões obturadores, para manter a classificação IP da

unidade.

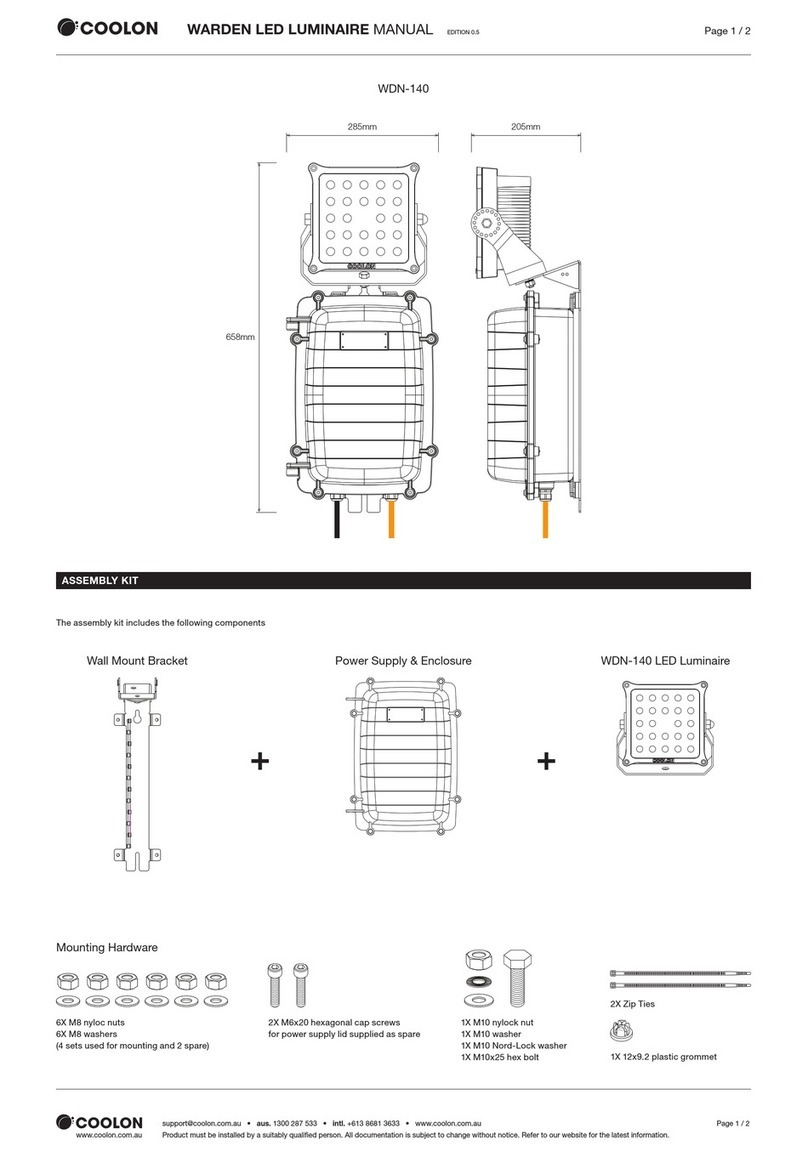

A unidade pode ser montado diretamente utilizando os insertos moldados na parte traseira da caixa

(padrão) ou é possível fixar uma correia traseira opcional na base do dispositivo para, desta forma, ter

uma posição de montagem opcional quando a montagem direta for considerada inadequada.

Existem 2 inserções M5 externas na base da caixa para montagem direta.

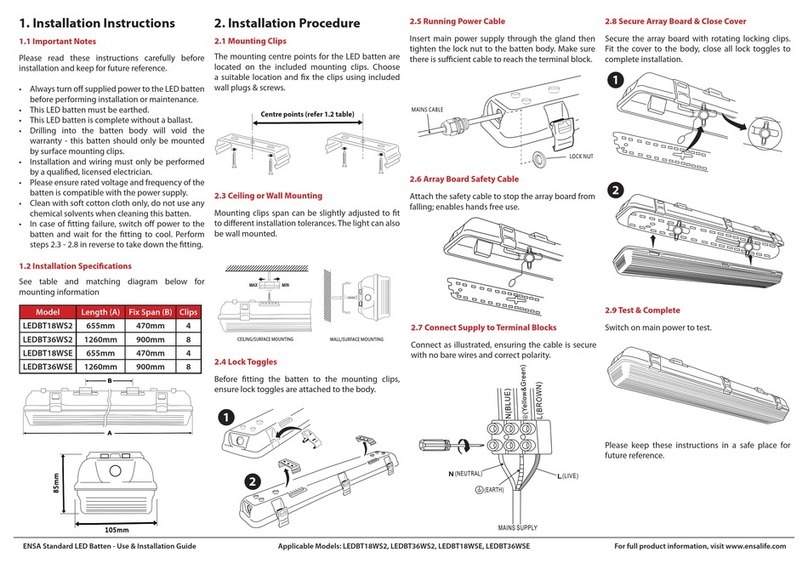

Note que: para montagem direta, observe a seguinte fórmula para determinar o comprimento do

parafuso de fixação exigido: -Comprimento do parafuso = 10mm + Espessura da Superfície de

Montagem

Existem 2 furos externos Ø8.5mm para montagem na correia traseira. Esses furos foram projetados para

aceitar parafusos M8.

A MEDC recomenda a utilização de parafusos de aço inox.

Terminação dos cabos

CUIDADO: Antes de remover a tampa para montagem, certifique-se de que a alimentação elétrica

para a unidade esteja isolada.

Desaperte e remova os 6 parafusos M5 (chave hexagonal de 4,0 mm) que fixam a tampa na base.

Mantenha em um local seguro e acessível, pois eles não são cativos.

Gire delicadamente o conjunto da tampa no sentido horário e anti-horário enquanto puxa a mesma

para fora da base. Remova para ter acesso ao interior.

A terminação dos cabos deve estar em conformidade com as especificações referentes à aplicação em

questão. A MEDC recomenda que todos os cabos e condutores sejam identificados corretamente.

Consulte o esquema elétrico fornecido com o produto.

Certifique-se de que sejam utilizados exclusivamente prensa-cabos corretos, enumerados ou certificados,

e que o conjunto fique blindado e aterrado corretamente.

Todos os prensa-cabos devem ter classificação NEMA/IP equivalente à do sinalizador luminoso giratório

e devem ficar integrados na unidade, de forma a manter esta classificação.

O terminal de aterramento interno, onde instalado, deve ser utilizado para conexão do aterramento do

equipamento.