M1.1.SL300U-SL300UM.NLFREN 28082018

9

NL

Algemene voorzorgsmaatregelen

De bediener en de onderhoudspersoon moeten de voorschriften van het veiligheidsreglement, dat van kracht is in het land

waar het toestel geïnstalleerd is, in acht nemen.

• Bovendien moeten de bediener en de onderhoudspersoon:

- Altijd werken in de posities die gespeciceerd en geïllustreerd worden in deze handleiding;

- De beschermingen en mechanische, elektrische, of andere types van veiligheidsinstellingen nooit verwijderen of

deactiveren;

- De veiligheidsmeldingen op de machine en de veiligheidsinformatie in deze handleiding lezen.

Veiligheidsvoorzieningen

• Voor uw veiligheid en de veiligheid van de voertuigen, neem de volgende regulaties in acht:

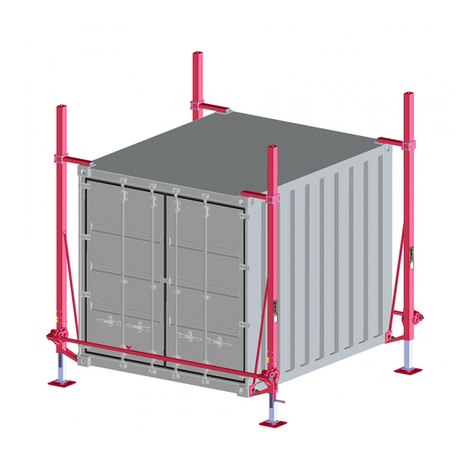

- Betreed geen voertuig, dat geheven wordt (afbeelding 7).

- Hef enkel goedgekeurde voertuigen, overschrijd nooit de gespeciceerde draagcapaciteit, maximum hoogte, en dimensies

(lengte en breedte van het voertuig).

- Zorg ervoor dat er zich niemand op de platformen bevindt tijdens op- en neerwaartse bewegingen en tijdens stilstand.

U

US

SE

ER

R‟

‟S

S

M

MA

AN

NU

UA

AL

L

V

V1

1.

.0

0

2

20

01

14

40

08

8

- 10 -

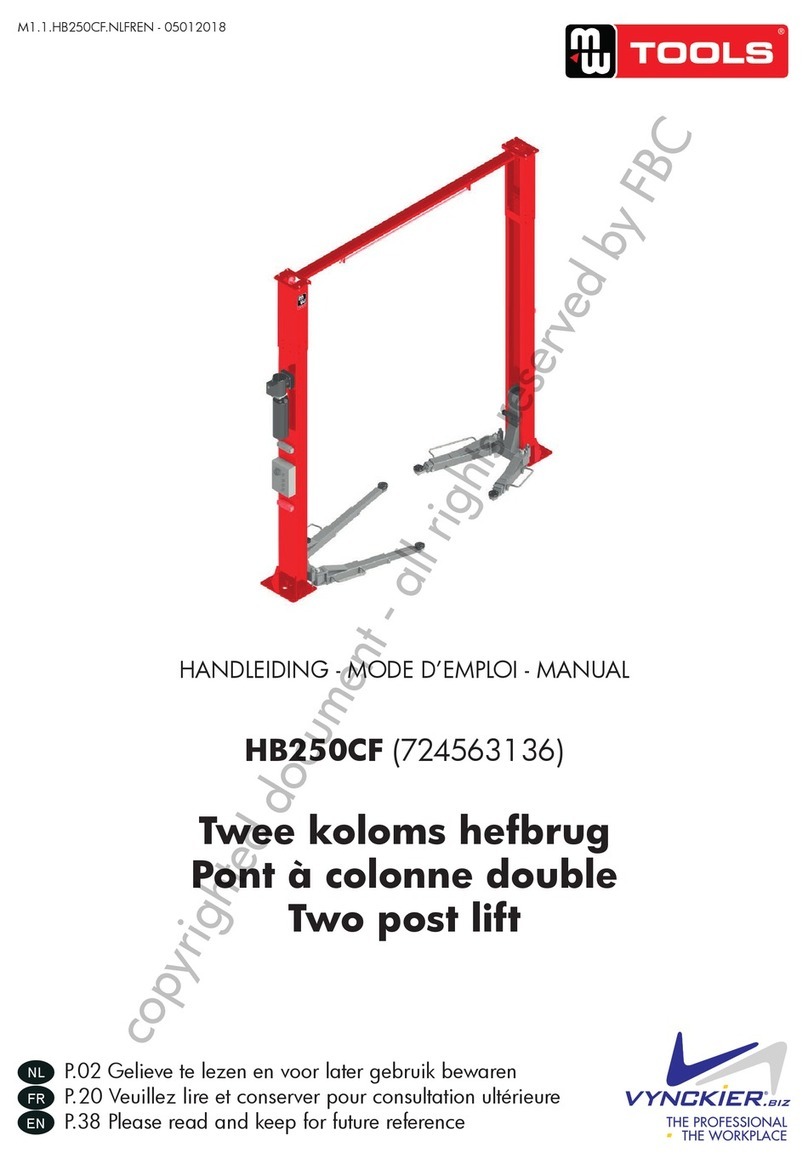

5. Safety notes

General precautions

The operator and the maintenance fitter are required to observe the prescriptions of safety regulation in

force in the country of installation of the lift.

Furthermore, the operator and maintenance fitter must:

-Always work in the stations specified and illustrated in this manual;

-Never remove or deactivate the guards and mechanical, electrical, or other types of safety devices;

-Read the safety notices placed on the machine and the safety information in this manual.

In the manual all safety notices are shown as follows:

Warning: indicates following operations that are unsafe and can cause minor injury to persons and

damage the lift, the vehicle or other property.

Risk of electric shock: a specific safety notice placed on the lift in areas where the risk of electric shock

is particularly high.

Risk and protection devices

For optimal personal safety and safety of vehicles, observe the following regulations:

-Do not enter the safety and safety of vehicles is being lifted. (Picture 7)

-Be sure to lift only approved vehicles, never exceed the specified carrying capacity, maximum height,

and projection (vehicle length and width);

-Make sure that there is no person on the platforms during up and down movements and during standing

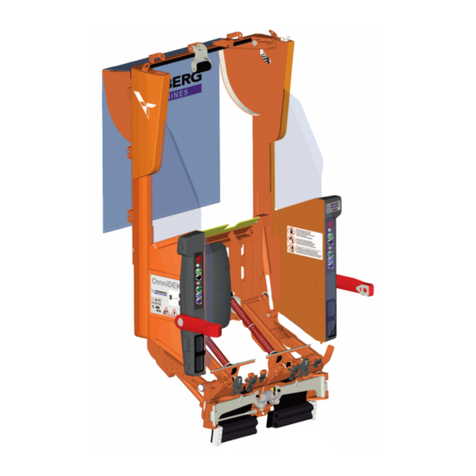

Afbeelding 8 Afbeelding 9

Algemene risico’s bij het heffen en neerlaten

• De volgende veiligheidsuitrustingen worden gebruikt voor de bescherming tegen het overladen of de mogelijkheid van het

falen van de motor.

• In geval van overladen, zal de overstroomklep openen en meteen olie naar de olietank terugbrengen (afbeelding 8).

• De bodem van iedere oliecilinder bevat een antiklopventiel en een sluitventiel (optioneel). Wanneer de oliepijp barst

tijdens het uitvoeren van hydraulische druk, zullen dit antiklopventiel en sluitventiel in werking treden en de snelheid van het

platform inperken (afbeelding 9).

• De veiligheidsvertanding en de tandwielmodule garanderen de veiligheid van het personeel onder de machine, wanneer

de andere beveiligingsmethodes falen.

• Zorg er dus voor dat de tandwielmodule compleet is en dat de veiligheidsvertanding goed ingeschakeld is (afbeelding 10).

• Niets abnormaal mag op de veiligheidsmodules gelaten worden, om ervoor te zorgen dat de veiligheidsuitrusting normaal

in werking kan treden.

U

US

SE

ER

R‟

‟S

S

M

MA

AN

NU

UA

AL

L

V

V1

1.

.0

0

2

20

01

14

40

08

8

- 11 -

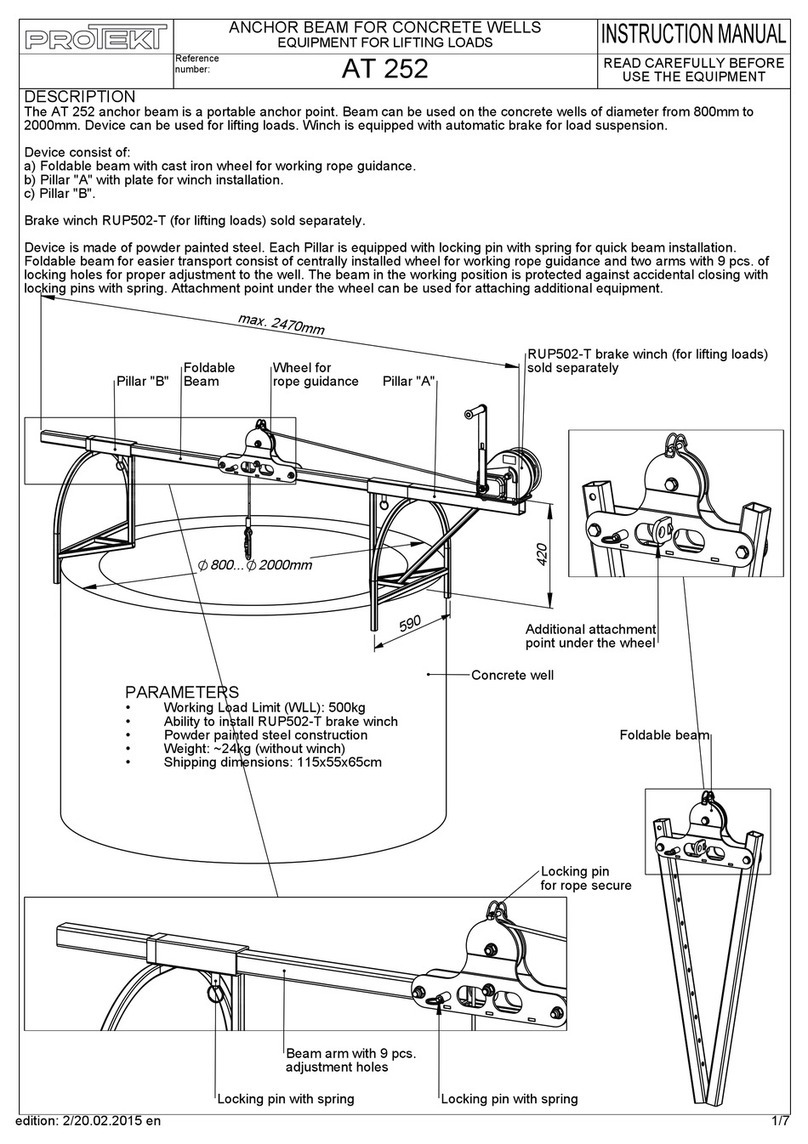

General risks for lifting or descent

The following safety equipments are used to protect over loading or the possibility of engine failure.

In the condition of over loading, the over-falling valve will open and directly return oil to the oil tank.

(Picture 8)

Each bottom of oil cylinder is equipped with antiknock and locked valve(optional). When the oil pipe is

burst in the circuit of hydraulic pressure, the relevant antiknock and locked valve will work and limit the

speediness of platform. (Picture 9)

Safety tooth and gear module are parts which guarantee the safety of personnel beneath the machine in

failure condition of other protections.

So make sure the integrity of gear module and that the safety tooth has occluded completely. (Picture 10)

There is nothing abnormal should be left on the safety modules to prevent safety gear from occlude

normally.

Picture 10

Risk for extrusion

During up and down operations, personnel leave the said area without following the rule and instruction.

During up and down operations, no person is admitted to work beneath the movable parts of the lift,

should work in the safe zone. (Picture 9)

Risk of impact

Before the operator begins up and down movements, make sure that there are no personnel inside the

danger zone. When, due to operational reasons, the lift is stopped at relatively low elevations (lower than

1.75m above the ground) personnel must be careful to avoid impact with parts of the machine not

marked with special colors. (Picture 12)

U

US

SE

ER

R‟

‟S

S

M

MA

AN

NU

UA

AL

L

V

V1

1.

.0

0

2

20

01

14

40

08

8

- 11 -

General risks for lifting or descent

The following safety equipments are used to protect over loading or the possibility of engine failure.

In the condition of over loading, the over-falling valve will open and directly return oil to the oil tank.

(Picture 8)

Each bottom of oil cylinder is equipped with antiknock and locked valve(optional). When the oil pipe is

burst in the circuit of hydraulic pressure, the relevant antiknock and locked valve will work and limit the

speediness of platform. (Picture 9)

Safety tooth and gear module are parts which guarantee the safety of personnel beneath the machine in

failure condition of other protections.

So make sure the integrity of gear module and that the safety tooth has occluded completely. (Picture 10)

There is nothing abnormal should be left on the safety modules to prevent safety gear from occlude

normally.

Picture 10

Risk for extrusion

During up and down operations, personnel leave the said area without following the rule and instruction.

During up and down operations, no person is admitted to work beneath the movable parts of the lift,

should work in the safe zone. (Picture 9)

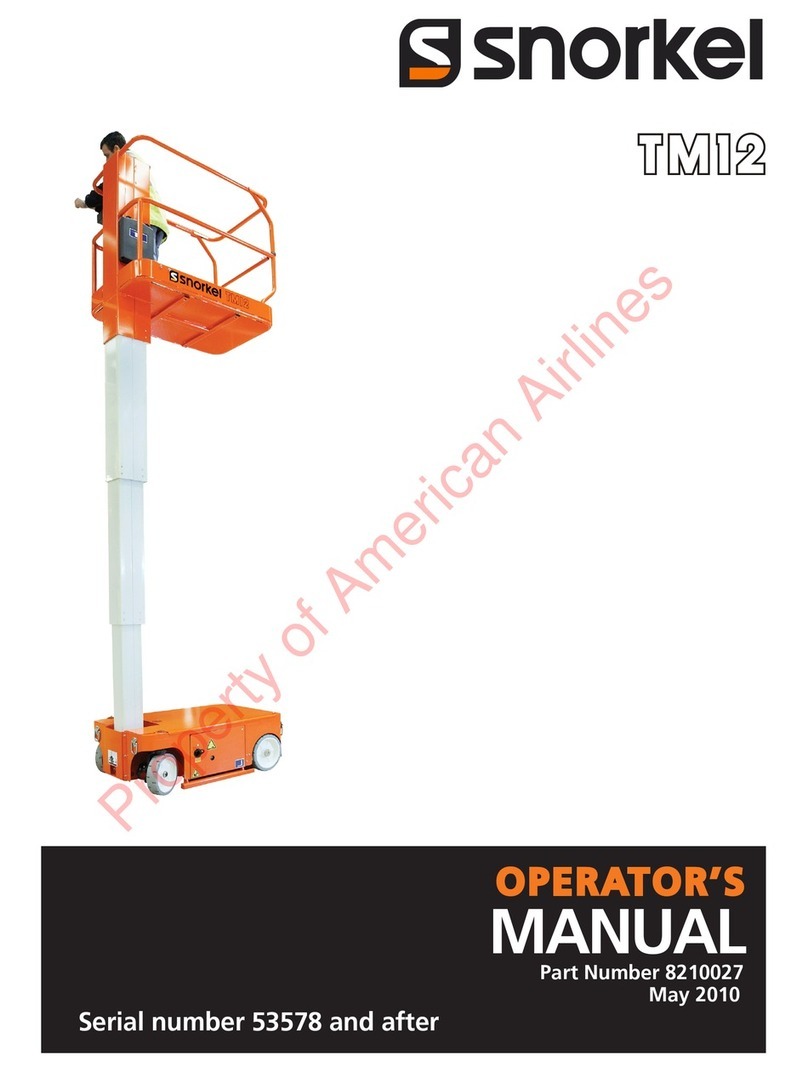

Risk of impact

Before the operator begins up and down movements, make sure that there are no personnel inside the

danger zone. When, due to operational reasons, the lift is stopped at relatively low elevations (lower than

1.75m above the ground) personnel must be careful to avoid impact with parts of the machine not

marked with special colors. (Picture 12)

Afbeelding 10

U

US

SE

ER

R‟

‟S

S

M

MA

AN

NU

UA

AL

L

V

V1

1.

.0

0

2

20

01

14

40

08

8

- 11 -

General risks for lifting or descent

The following safety equipments are used to protect over loading or the possibility of engine failure.

In the condition of over loading, the over-falling valve will open and directly return oil to the oil tank.

(Picture 8)

Each bottom of oil cylinder is equipped with antiknock and locked valve(optional). When the oil pipe is

burst in the circuit of hydraulic pressure, the relevant antiknock and locked valve will work and limit the

speediness of platform. (Picture 9)

Safety tooth and gear module are parts which guarantee the safety of personnel beneath the machine in

failure condition of other protections.

So make sure the integrity of gear module and that the safety tooth has occluded completely. (Picture 10)

There is nothing abnormal should be left on the safety modules to prevent safety gear from occlude

normally.

Picture 10

Risk for extrusion

During up and down operations, personnel leave the said area without following the rule and instruction.

During up and down operations, no person is admitted to work beneath the movable parts of the lift,

should work in the safe zone. (Picture 9)

Risk of impact

Before the operator begins up and down movements, make sure that there are no personnel inside the

danger zone. When, due to operational reasons, the lift is stopped at relatively low elevations (lower than

1.75m above the ground) personnel must be careful to avoid impact with parts of the machine not

marked with special colors. (Picture 12)

Afbeelding 11 Afbeelding 12

Pletgevaar

• Tijdens de op- en neerwaartse bewegingen, verlaat het personeel de vermelde zone volgens de regels en instructies.

• Tijdens de op- en neerwaartse bewegingen, is het niet toegestaan onder de bewegende delen van de hefbrug te werken.

Het werk moet gebeuren in de veilige zone (afbeelding 11).

copyrighted document - all rights reserved by FBC