2

NL

M1.1.HB250CF.NLFREN - 05012018

Inhoud

1 Verpakking, transport en opslag �������������������������������������������������������������������������������������������������������3

1.1 Verpakking......................................................................................................................................................... 3

1.2 Transport............................................................................................................................................................ 3

1.3 Opslag .............................................................................................................................................................. 4

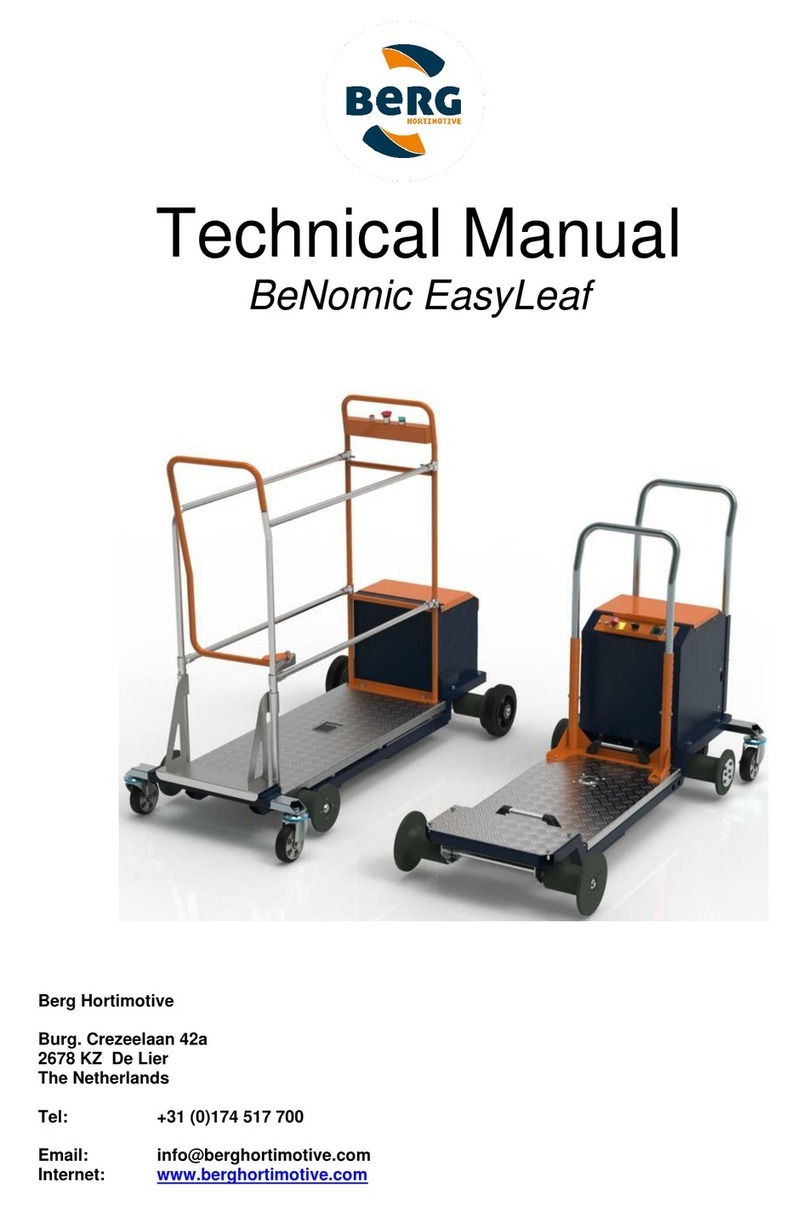

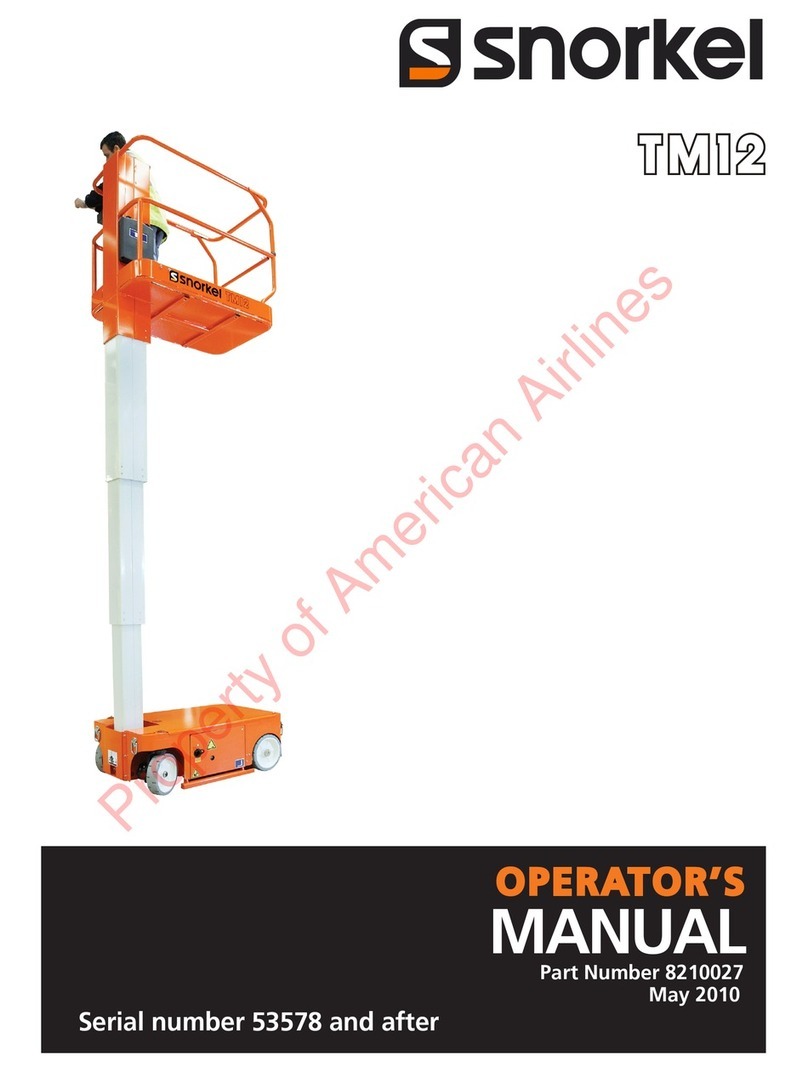

2 Omschrijving van de machine ������������������������������������������������������������������������������������������������������������4

2.1 Toepassingsgebied .............................................................................................................................................. 4

2.2 Kenmerken van de structuur .................................................................................................................................. 4

2.3 Uitrusting............................................................................................................................................................ 4

2.4 Frame ............................................................................................................................................................... 4

2.5 Bedieningsdoos................................................................................................................................................... 4

3 Specicaties ��������������������������������������������������������������������������������������������������������������������������������������5

3.1 Technische parameters ......................................................................................................................................... 5

3.2 Tekening externe afmetingen................................................................................................................................. 6

4 Veiligheidsvoorschriften ���������������������������������������������������������������������������������������������������������������������7

4.1 Algemene veiligheidsvoorschriften ......................................................................................................................... 7

4.2 Veiligheidsvoorzieningen...................................................................................................................................... 7

5 Structuur van de machine en werkingsprincipe ����������������������������������������������������������������������������������9

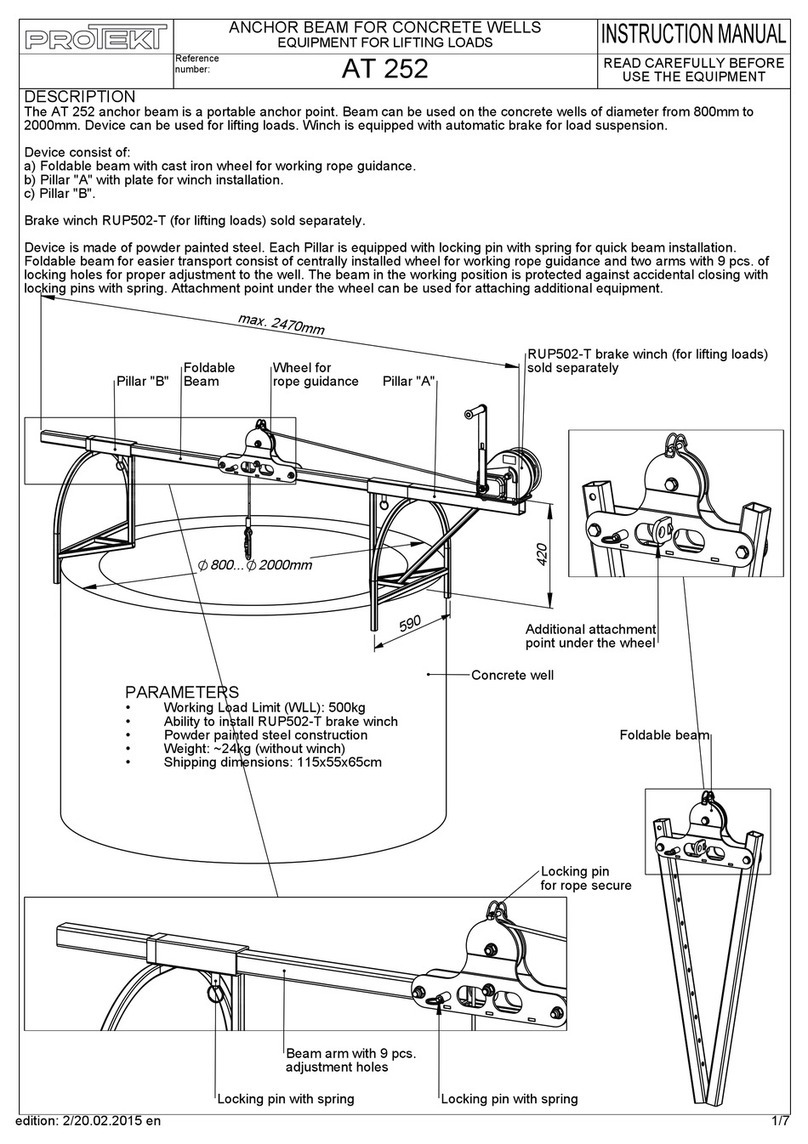

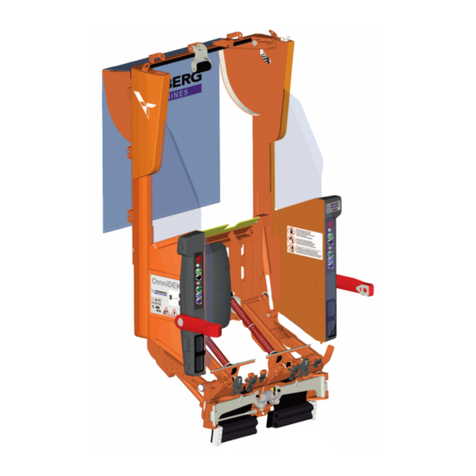

5.1 Structuur van de machine ..................................................................................................................................... 9

5.2 Werkingsprincipe ................................................................................................................................................ 9

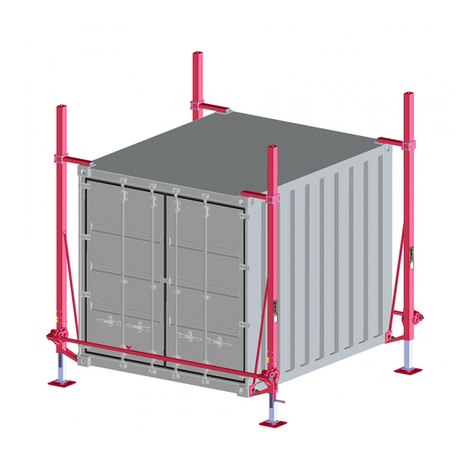

6 Installatie����������������������������������������������������������������������������������������������������������������������������������������� 10

6.1 Vereisten voor de installatieplaats........................................................................................................................ 10

6.2 Vereisten voor de basis ..................................................................................................................................... 10

6.3 Installatie.......................................................................................................................................................... 10

6.4 Aansluiting van het elektrische circuit ................................................................................................................... 16

7 Ingebruikname �������������������������������������������������������������������������������������������������������������������������������� 16

7.1 Hydraulische olie invullen.................................................................................................................................... 16

7.2 Mise en service ................................................................................................................................................. 16

8 Bediening ���������������������������������������������������������������������������������������������������������������������������������������� 17

8.1 Voor de inbedrijfname ....................................................................................................................................... 17

8.2 Gebruiksinstructies............................................................................................................................................. 17

8.3 Elektrische gebruiksinstructies.............................................................................................................................. 18

9 Onderhoud �������������������������������������������������������������������������������������������������������������������������������������� 18

10 Storingen oplossen������������������������������������������������������������������������������������������������������������������������� 19

11 Schakelschema������������������������������������������������������������������������������������������������������������������������������� 56

12 Schakelschema ������������������������������������������������������������������������������������������������������������������������������ 57

copyrighted document - all rights reserved by FBC