4 EN

BASIC INFORMATION REGARDING MIG WELDING

EN

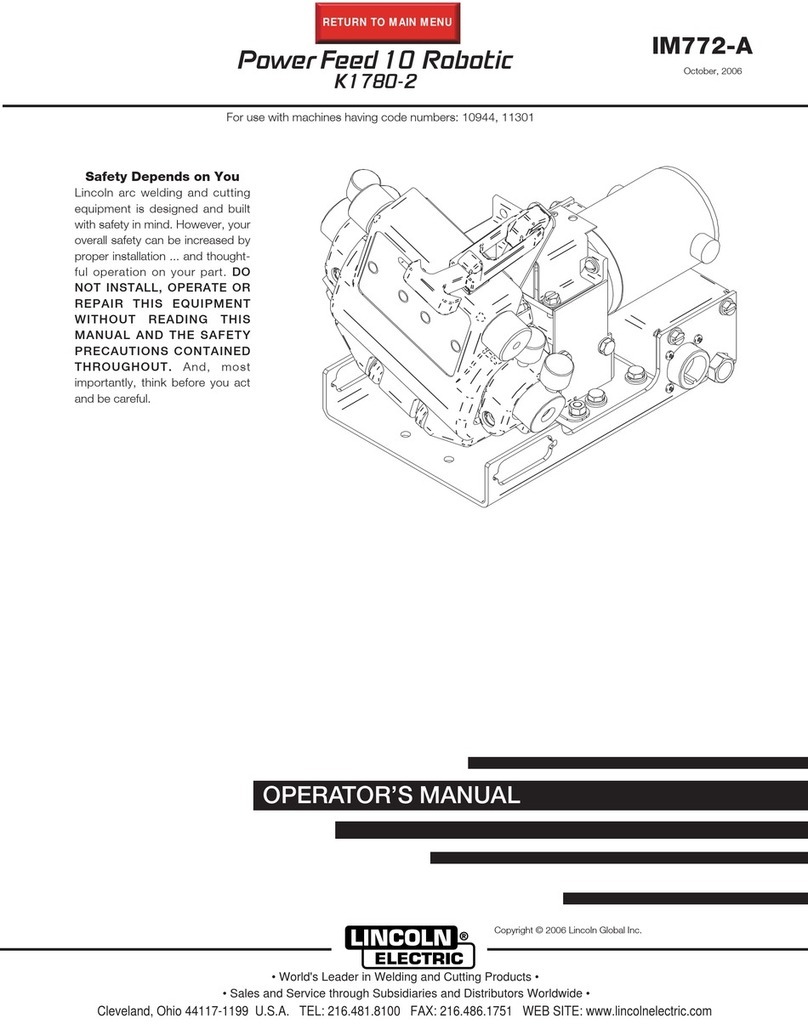

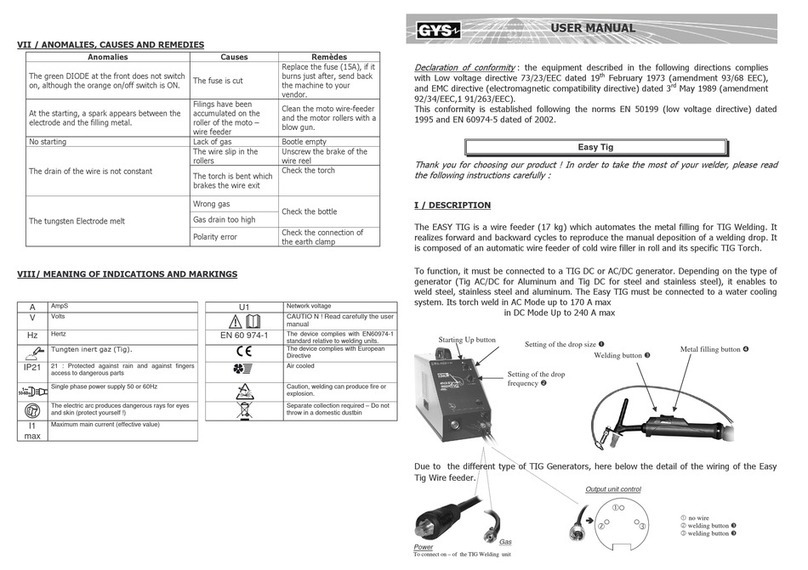

1 - Welding system selector:

In position (2 stroke welding) press the torch button to

start welding, and release to stop.

In position (4 stroke welding) press the torch button to de-

liver gas; on release, wire feed and current are activated; press

again to stop wire feed and current and release to shut off the gas

supply.

In position (spot welding) the welder operates in timed

mode; press the torch button to start the welding phase, which

stops automatically after the time interval as set on the timer po-

tentiometer (Ref. 5 - Picture 1 Page 3.).

2 - Machine ON indicator lamp

3 - Machine overheating indicator lamp or defect on the water

cooling PCB.

4 - Wire feed speed control -potentiometer

5 - Spot welding time control potentiometer, from 0.3 to 10

seconds (operating only with selector (Ref. 1 - Picture 1 Page 3.)

set to position

6 - Wire feed motor acceleration time control potentiometer.

7 - Wire burn-off potentiometer. Time during which the welding

power is maintained after regular release of the torch button. In

practice, at the end of welding, if this time is too short, the wire re-

mains stuck in the bath or protrudes too far from the torch contact

tube; otherwise, if the control time is too long, the wire remains

stuck in the torch contact tube, often causing damage to the latter.

8 - Advance wire button (without "current")

9 - Gas output test button

10 - Euro torch connector

14 - Voltmeter

15 - Ammeter

16 - Cooling water delivery connection (blue)

17 - Cooling water return connection (red)

5.0 BASIC INFORMATION REGARDING MIG

WELDING

MIG WELDING PRINCIPLES

MIG welding is autogenous, i.e. it permits welding of pieces made

of the same metal (mild steel, stainless steel, aluminium) by fu-

sion, while granting both physical and mechanical continuity. The

heat required for melting is generated by an electric arc that

strikes between the wire (electrode) and the piece to be welded.

A shield gas protects both the arc and the molten metal from the

atmosphere.

6.0 CONNECTION AND PREPARATION OF

EQUIPMENT FOR WELDING

CONNECT WELDING ACCESSORIES CAREFULLY TO AVOID

POWER LOSS OR LEAKAGE OF DANGEROUS GASES.

Carefully follow the safety standards

N.B. DO NOT ADJUST SWITCHES during welding operations to

avoid damage to the equipment.

CHECK THAT GAS IS DELIVERED FROM THE NOZZLE AND

ADJUST FLOW BY MEANS OF THE PRESSURE REDUCER

VALVE.

CAUTION: SCREEN GAS FLOW WHEN OPERATING IN OUT-

DOOR OR VENTILATED SITES; WELDING OPERATIONS

MAY NOT BE PROTECTED DUE TO DISPERSION OF INERT

SHIELDING GASES.

6.1 WELDING

1. Open the gas cylinder and regulate gas outlet flow as re-

quired. Fit the earth clamp on a part of the welding piece with-

out any paint, plastic or rust.

2. Select the welding current by means of switches (Ref. 11 -

Picture 1 Page 3.); bear in mind that the greater the welding

thickness, the more power is required. The first switch setting

is suitable for minimum thickness welding.Also take into ac-

count that each setting features a specific wire drive speed

which can be selected by means of adjustment knob (Ref. 4

- Picture 1 Page 3.).

6.2 CARBON STEEL WELDING

For MIG welding, proceed as follows:

1. Use a binary shielding gas (commonly a AR/CO2 mixture

with percentages ranging from 75-80% of Argon and from 20-

25% of CO2), or ternary mixtures such as AR/CO2/O2.

These gases provide welding heat and a uniform and com-

pact bead, although penetration is low. Use of carbon dioxide

(MAG) as a shielding gas achieves a thin and well-penetrat-

ed bead but ionisation of the gas may impair arc stability.

2. Use a wire feed of the same quality of that of the steel for

welding. Always use good quality wire; welding with rusty

wires can cause welding defects.

In general the applicable current range for wire use is:

- Ø wire mm x 100 = minimum Amps.

- Ø wire mm x 200 = minimum Amps.

Example: Ø filo 1.2 mm= minimum Amps 120 mm/maximum

Amps 240.

The above range is used with binary AR/CO2 gas mixtures

and with short-circuiting transfer (SHORT).

3. Do not weld parts where rust, oil or grease is present.

4. Use a torch suited to welding current specifications

5. Periodically check that the earth clamp pads are not dam-

aged and that the welding cables (torch and earth) are not cut

or burnt which could impair efficiency.

6.3 STAINLESS STEEL WELDING

MIG Welding of 300 series (austenitic) stainless steel must be car-

ried out with a shielding gas that has a high Argon content and a

small percentage of O2 to stabilise the arc. The most commonly

used mixture is AR/O2 98/2.

- Never use CO2 or AR/CO2 mixtures.

- Never touch the wire.

The filler material used must be of a higher quality than the base

material and the welding zone must be completely clean.

6.4 ALUMINIUM WELDING

To MIG weld aluminium, use the following:

1. 100% Argon shielding gas.

2. Filler wire with a composition suited to the base welding ma-

terial. To weld ALUMAN and ANTICORODAL use 3-5% sili-

For optimal welding, keep the torch in the same direction as

the wire feed, as illustrated in figure.