5

INSTALLATI N (C NTINUED)

•If the extension cord is worn, cut or damaged in any way,

replace it immediately.

EXTENSI N C RD LENGTH (120 V LTS)

Wire Size . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A.W.G.

Up to 25 ft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

25-50 ft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

50-100 ft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

100-150 ft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

N TE: Using extension cords over 150 ft. long is not recommended.

EXTENSI N C RD LENGTH (240 V LTS)

Wire Size . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . A.W.G.

Up to 50 ft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

50-200 ft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

200-300 ft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

N TE: Using extension cords over 300 ft. long is not recommended.

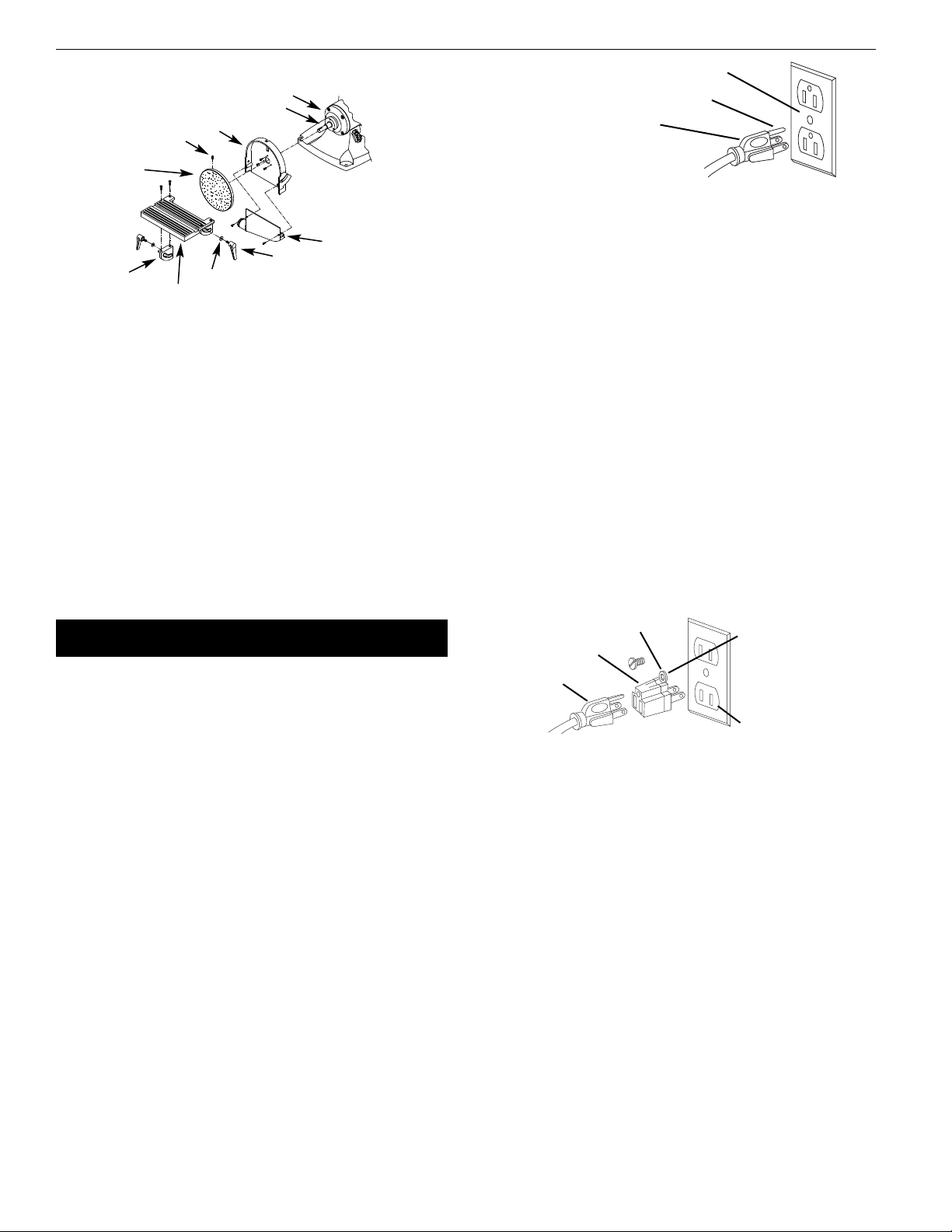

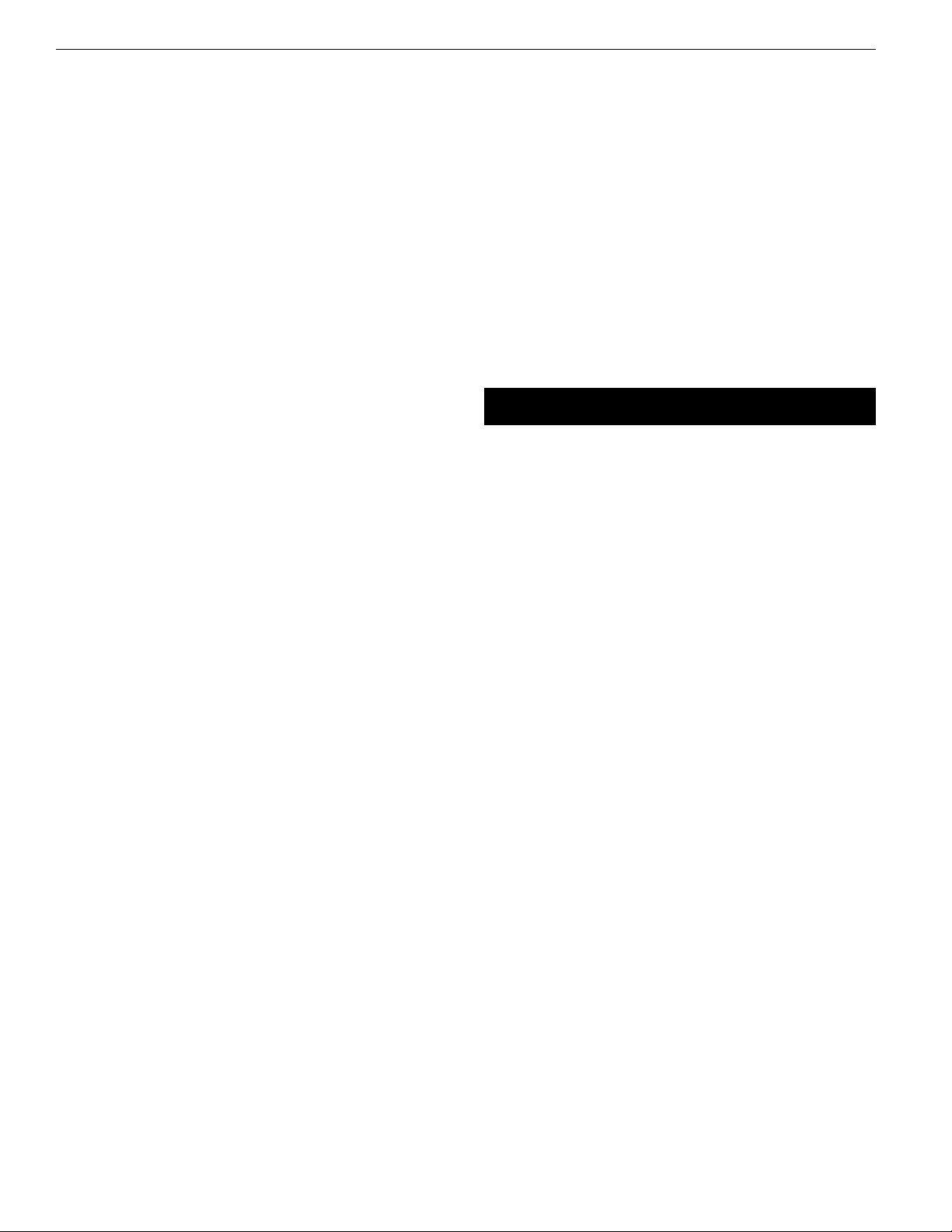

ELECTRICAL C NNECTI NS

WARNING: All electrical connections must be performed by a

qualified electrician. Make sure tool is off and disconnected from

power source while motor is mounted, connected, reconnected or

anytime wiring is inspected.

•Motor and wires are installed as shown in wiring diagram (See

igure 7). Motor is assembled with approved, 3-conductor cord

to be used at 120/240 volts. Motor is prewired at the factory for

120 volts.

•To use the tool with a 240V power supply, have a qualified elec-

trician rewire motor and attach a 240 volt, I5A three-prong plug

onto grinder line cord.

OPERATION

Refer to igure 8, page 8.

WARNING: Operation of any power tool can result in foreign

objects being thrown into eyes which can result in severe eye

damage. Always wear safety goggles complying with United States

ANSI Z87.1 (shown on package) before commencing power tool

operation.

CAUTI N: Always observe the following safety precautions:

•Whenever adjusting or replacing any parts on the tool, turn

switch O and remove the plug from power source.

•Recheck table handles. They must be tightened securely.

•Make sure all guards are properly attached and securely

fastened.

•Make sure all moving parts are free and clear of any

interference.

•Make sure all fasteners are tight and have not vibrated loose.

•With power disconnected, test operation by hand to verify

clearance and adjust if necessary.

•Always wear eye protection or face shield.

•Make sure abrasive belt tracks properly. Correct tracking gives

optimum performance.

•After turning switch ON, always allow belt to come up to full

speed before sanding or grinding.

•Be sure motor runs clockwise on disc side. Abrasive belt must

travel down.

•Keep your hands clear of abrasive belt, disc and all moving

parts.

•or optimum performance, do not stall motor or reduce speed.

Do not force the work into the abrasive.

•Support workpiece with belt table when sanding with belt,

with disc table when sanding with disc.

•Never push a sharp corner of workpiece rapidly against belt or

disc. Abrasive backing may tear.

•Replace abrasives when they become loaded (glazed) or frayed.

•When grinding metal, move workpiece across abrasive to

prevent heat build-up.

•Never attempt wet sanding. If workpiece becomes too hot to

handle, cool it in water.

REPLACING ABRASIVE BELT

Refer to igure 8, page 8.

•Sanding belt should be replaced when worn, torn, or glazed.

Loosen belt cover knobs (Ref. No. 18) and open belt cover.

•Release belt tension by pushing tension lever (Ref. No. 35)

towards idler drum. Slide old belt off the idler and drive wheels.

N TE: There may be an arrow on the inside of the belt. The arrow

should point down toward the belt table to ensure that the splice

in the belt will not come apart.

•Slide new belt over the drive and idler drums; center belt on

drums.

•Push tension lever towards drive drum to tension belt.

•Rotate belt by hand to check tracking. Belt should ride centered

on drive and idler drums. Adjust thumb nut (Ref. No. 29) as

needed to center belt on drums. When belt tracks properly,

tighten hex nut. (Ref. No. 28) If adjustment of thumb nut does

not provide desirable tracking, adjust the stud (Ref. No. 30)

using a flat screwdriver. To adjust stud, loosen hex nut and turn

stud counterclockwise to move belt to the right or clockwise to

move belt to the left until belt rides centered on drive and idler

drums. Tighten hex nut while holding the stud in place.

•Close belt cover and tighten knobs.

ADJUST BELT ASSEMBLY P SITI N

Refer to igure 8, page 8.

Sanding belt assembly can be adjusted from horizontal to vertical

position.

•Loosen socket head bolt (Ref. No. 37 is threaded into pivot

bracket.

•Tilt belt assembly to desired position (from horizontal to verti-

cal). Secure belt assembly position by tightening socket head

bolt in pivot bracket.

ADJUST BELT TABLE

Refer to igure 8.

•To adjust belt table angle, loosen socket head bolt (Ref. No. 75).

Palmgren Operating Manual & Parts List 81093

Figure 7 – Wiring Diagram

3-Red 2-Gray

4-Yellow

1-Black

120V

240V

3-Red

1-Black

2-Gray

4-Yellow