Resistance Welding Solutions

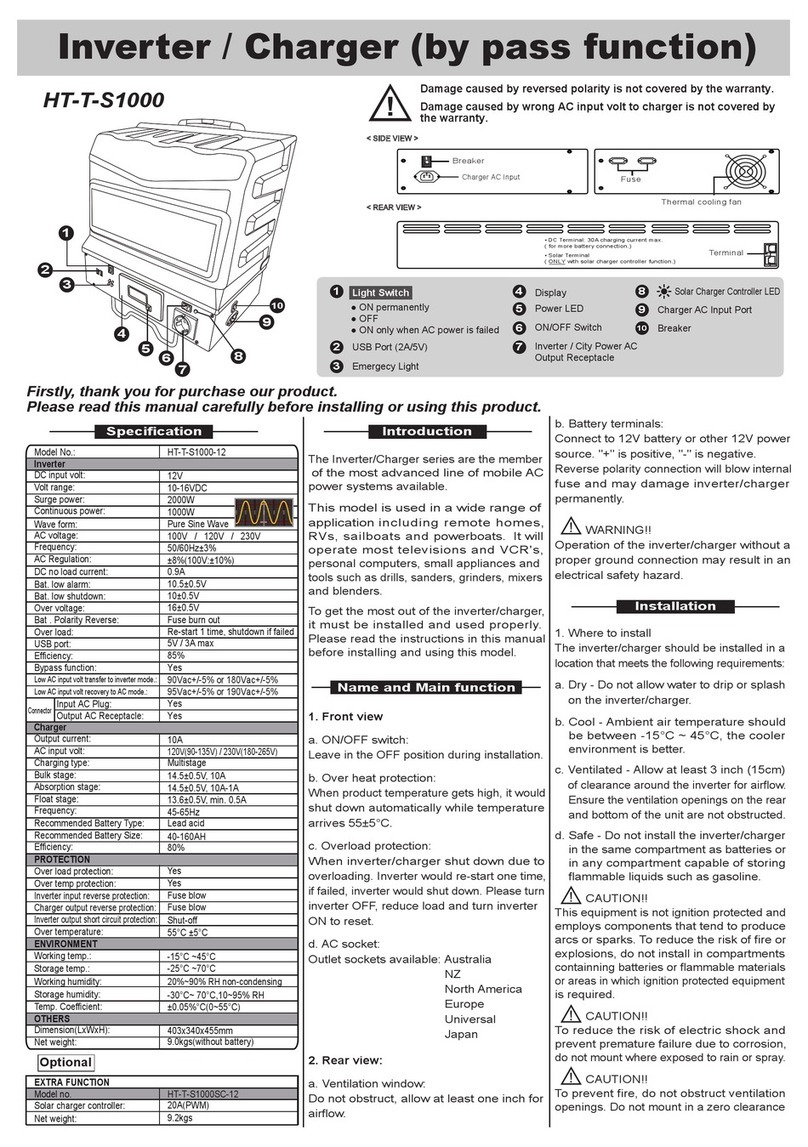

INVERTER AS25-13K AS25-15K “R3.2”

- 3 -

1.2 AVVERTENZE GENERALI DI SICUREZZA

LA MANCATA OSSERVANZA I QUESTE AVVERTENZE E/O L’EVENTUALE MO IFICA O MANOMISSIONE ELLA

SAL ATRICE, SOLLEVERA’ IL COSTRUTTORE A QUALSIASI RESPONSABILITA’ IN CASO I INCI ENTI A PERSONE O

ANNI ALLE COSE E/O ALLA SAL ATRICE. Prima i mettere in funzione la sal atrice, è in ispensabile che l’utilizzatore

sappia eseguire tutte le operazioni escritte nel presente manuale. Il manuale è a consi erare parte integrante ella

macchina e eve essere conservato fino allo smaltimento finale.

RISCHI RESIDUI

Per rischio residuo si intende un pericolo non riducibile totalmente attraverso la progettazione e le tecniche di protezione oppure

pericolo potenziale non evidente.

Nell’ambiente non devono esservi quantità eccessive di polveri, acidi, sostanze o gas corrosivi ecc., fatta eccezione

per quelle generate dalla saldatura. Si consiglia i tenere un estintore vicino alla postazione i lavoro.

Nell’ambiente non deve esserci quantità eccessiva umidità. Si consiglia i utilizzare una pe ana isolante.

Qualsiasi operazione di manutenzione deve essere eseguita dopo aver tolto l’alimentazione elettrica dalla macchina.

Attenzione: alta tensione immagazzinata (600 V C). Prima di qualsiasi intervento all’interno della saldatrice attendere

almeno 6 minuti dopo aver tolto tensione

Fare molta attenzione alle mani durante la lavorazione; tenerle sempre lontane dalla zona degli elettrodi e dalle parti

mobili durante il ciclo di saldatura e la manutenzione.

Il forte campo magnetico generato dalla saldatrice durante la saldatura, può essere pericoloso per i portatori di pace-

maker. Orologi e dispositivi elettronici in genere posti nelle vicinanze possono essere danneggiati.

evono essere presi degli accorgimenti per ridurre l’esposizione del corpo umano ai campi elettromagnetici:

Tenere i cavi e la pinza di saldatura il più lontano possibile dal corpo

Non posizionarsi tra i due cavi dello spotter, possibilmente tenere entrambi i cavi dallo stesso lato del corpo

La puntatrice deve essere utilizzata esclusivamente su un piano orizzontale.

Una inclinazione di più di 15° rispetto al pavimento, può determinare il ribaltamento.

Una errata regolazione della pressione di saldatura, un’impostazione sbagliata dei parametri o un cattivo

funzionamento del sistema pneumatico, possono causare spruzzi di materiale fuso durante la saldatura.

La pinza di saldatura e lo spotter sono collegati alla stessa sorgente di corrente. Quando si utilizza uno di questi

dispositivi, l’altro è sempre in tensione. L’utensile non utilizzato deve essere quindi riposto nell’apposito sostegno

isolato. In caso contrario, si possono avere spruzzi di materiale fuso e scintille che possono danneggiare l’attrezzatura

o essere pericolose per l’operatore

urante la saldatura gli elettrodi raggiungono temperature elevate. Non toccare gli elettrodi a mani nude

immediatamente dopo la saldatura.

1.3 MISURE DI PREVENZIONE A CURA DELL’UTILIZZATORE

•Si consiglia di utilizzare occhiali di sicurezza.

•L’utilizzatore deve rispettare i vincoli di sicurezza previsti nella saldatrice.

•I mezzi di protezione individuale devono essere conformi alla normativa vigente e certificati secondo le stesse.

•evono essere posti nella vicinanza della macchina i cartelli in relazione ai rischi risolti con mezzi di protezione individuale.

•L’utilizzatore eve osservare tassativamente le norme antinfortunistiche in vigore nei rispettivi Paesi.

•L’uso ella sal atrice è consentito a operatore singolo che abbia conseguito una preparazione specifica nell’uso i

sal atrici e attrezzature per la sal atura.

•Nel caso che il materiale a sal are pro uca fumi o esalazioni, installare un sistema i aspirazione.

•L’operatore eve in ossare occhiali contro spruzzi i materiale fuso, grembiuli protettivi e guanti i cuoio.

•L’operatore eve evitare i in ossare oggetti metallici (bracciali, orologi, ecc.)

•Le operazioni i manutenzione or inaria e straor inaria evono essere eseguite opo aver tolto l’alimentazione alla

macchina (elettrica, pneumatica).

•Assicurarsi che la macchina sia stata collegata a un impianto i terra efficiente e protetta a un interruttore

ifferenziale magnetotermico a eguato.