5/24

6 AVVERTENZE PER UN CORRETTO USO

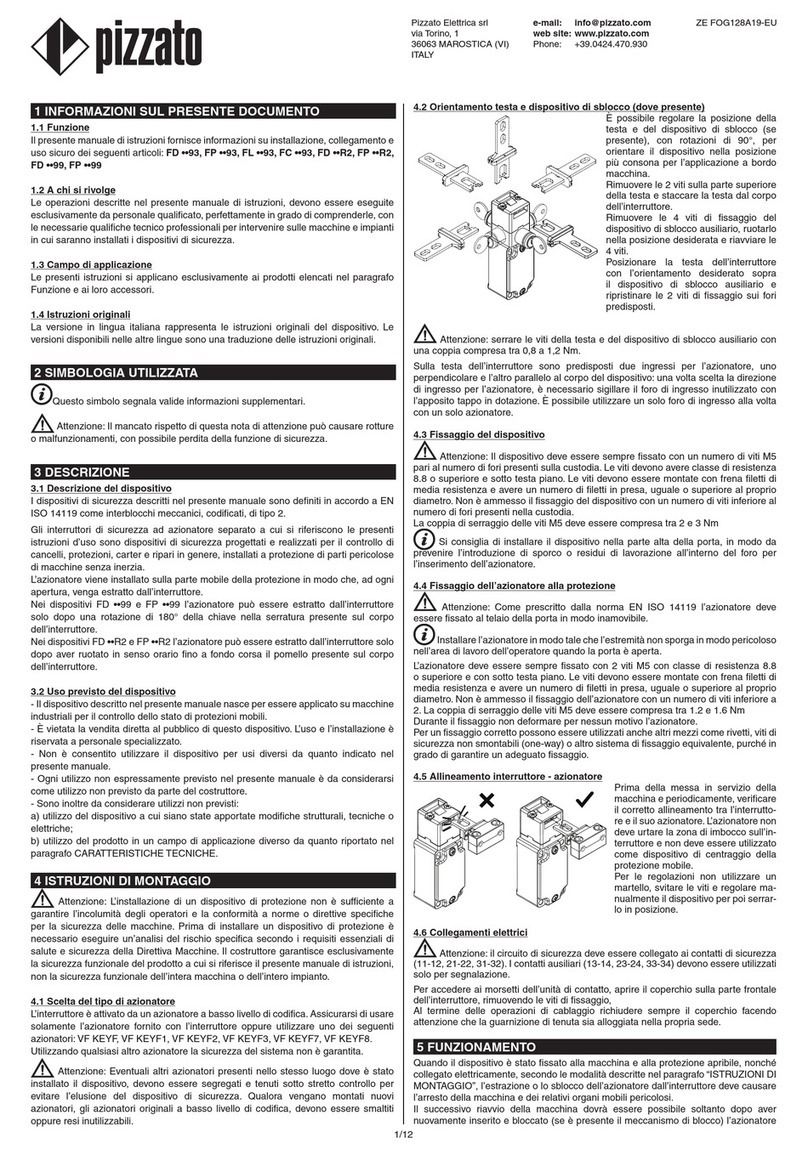

6.1 Installazione

Attenzione: L’installazione deve essere eseguita esclusivamente da personale

qualificato. Le uscite sicure OS1 e OS2 del dispositivo devono essere collegate al

circuito di sicurezza della macchina. Le uscite di segnalazione O3 e O4 non sono

uscite sicure e non possono essere utilizzate singolarmente in un circuito di sicurezza

per determinare lo stato sicuro di riparo chiuso.

- Non sollecitare il dispositivo con flessioni o torsioni.

- Non modificare il dispositivo per nessun motivo.

- Non superare le coppie di serraggio indicate nel presente manuale.

- Il dispositivo svolge una funzione di protezione degli operatori. L’installazione inade-

guata o le manomissioni possono causare gravi lesioni alle persone fino alla morte,

danni alle cose e perdite economiche.

- Questi dispositivi non devono essere né aggirati, né rimossi, né ruotati o resi ineffi-

caci in altra maniera.

- Se la macchina dove il dispositivo è installato viene utilizzata per un uso diverso

da quello specificato, il dispositivo potrebbe non fornire una protezione efficace per

l’operatore.

- La categoria di sicurezza del sistema (secondo EN ISO 13849-1) comprendente il

dispositivo di sicurezza, dipende anche dai componenti esterni ad esso collegati e

dalla loro tipologia.

- Prima dell’installazione assicurarsi che il dispositivo sia integro in ogni sua parte.

- Prima dell’installazione assicurarsi che i cavi di connessione non siano sotto ten-

sione.

- Evitare piegature eccessive dei cavi di connessione per impedire cortocircuiti e in-

terruzioni.

- Non verniciare o dipingere il dispositivo.

- Non forare il dispositivo.

- Non utilizzare il dispositivo come supporto o appoggio per altre strutture come cana-

line, guide di scorrimento o altro.

- Prima della messa in funzione, assicurarsi che l’intera macchina (o il sistema) sia

conforme alle norme applicabili e ai requisiti della direttiva Compatibilità Elettroma-

gnetica.

- La superficie di montaggio del dispositivo deve essere sempre piana e pulita.

- La documentazione necessaria per una corretta installazione e manutenzione è

sempre disponibile nelle seguenti lingue: inglese, francese, tedesco, italiano.

- Nel caso l’installatore non sia in grado di comprendere pienamente la documenta-

zione, non deve procedere con l’installazione del prodotto e può chiedere assistenza

al costruttore (vedi paragrafo SUPPORTO).

- Prima della messa in servizio e periodicamente, verificare la corretta commutazione

delle uscite e il corretto funzionamento del sistema composto dal dispositivo e dal

circuito di sicurezza associato.

- Non eseguire saldature ad arco, saldature al plasma o qualsiasi processo in grado

generare campi elettromagnetici di intensità superiore ai limiti prescritti dalle norme,

in prossimità del dispositivo nemmeno quando questo è spento. Nel caso si dovessero

eseguire operazioni di saldatura in prossimità del dispositivo precedentemente instal-

lato, è necessario allontanarlo preventivamente dall’area di lavoro.

- Quando il dispositivo viene installato su un telaio mobile e l’azionatore viene installa-

to su una porta mobile anch’essa, verificare che il dispositivo non venga danneggiato

da un’apertura contemporanea del telaio e della porta.

- Dopo l’installazione controllare il corretto funzionamento dello sblocco ausiliario (se

presente) e del pulsante di sblocco antipanico (se presente).

- Allegare sempre le presenti prescrizioni d’impiego nel manuale della macchina in cui

il dispositivo è installato.

- La conservazione delle presenti prescrizioni d’impiego deve permettere la loro con-

sultazione per tutto il periodo di utilizzo del dispositivo.

6.2 Non utilizzare nei seguenti ambienti

- In ambienti dove continui sbalzi di temperatura provocano formazione di condensa

all’interno del dispositivo.

- In ambienti dove l’applicazione provoca forti urti o vibrazioni al dispositivo.

- In ambienti dove ci sia la presenza di gas esplosivi o infiammabili.

- In ambienti dove è possibile la formazione di manicotti di ghiaccio sul dispositivo.

- In ambienti fortemente chimico aggressivi, dove i prodotti utilizzati che vengono a

contatto con il dispositivo, possono comprometterne l’integrità fisica o funzionale.

6.3 Arresto meccanico

Attenzione: La porta deve essere sempre dotata di un arresto meccanico indi-

pendente in chiusura a fondo corsa.

Non utilizzare il dispositivo come arresto meccanico della porta.

6.4 Manutenzione e prove funzionali

Attenzione: Non smontare o tentare di riparare il dispositivo. In caso di anomalia

o guasto sostituire l’intero dispositivo.

Attenzione: In caso di danneggiamenti o di usura si deve sostituire il dispositivo

completo e anche il suo azionatore. Con il dispositivo deformato o danneggiato il

funzionamento non è garantito.

- È responsabilità dell’installatore del dispositivo stabilire la sequenza di prove fun-

zionali a cui sottoporre il dispositivo prima della messa in funzione della macchina e

durante gli intervalli di manutenzione.

- La sequenza delle prove funzionali può variare in base alla complessità della mac-

china e dal suo schema circuitale, pertanto la sequenza di prove funzionali sotto ripor-

tata è da considerarsi minimale e non esaustiva.

- Eseguire prima della messa in funzione della macchina e almeno una volta all’anno

(o dopo un arresto prolungato) la seguente sequenza di verifiche:

1) Bloccare la protezione ed avviare la macchina. Dovrà risultare impossibile aprire

la protezione.

2) Con la protezione aperta tentare di avviare la macchina. La macchina non deve

avviarsi.

3) Verificare il corretto allineamento tra azionatore e dispositivo. Se l’imbocco dell’a-

zionatore risulta usurato, sostituire tutto il dispositivo e il suo azionatore.

4) Con pulsante di sblocco antipanico premuto (se presente) la protezione deve aprir-

si liberamente e la macchina non deve avviarsi. Ad ogni azionamento del pulsante

di sblocco antipanico la macchina si deve arrestare e la porta deve aprirsi imme-

diatamente. Il pulsante di sblocco antipanico deve scorrere liberamente e risultare

saldamente avvitato. La segnaletica posta all’interno della macchina che indica la

funzione del pulsante di sblocco antipanico (se presente) deve essere integra, pulita

e chiaramente leggibile.

5) Con lo sblocco ausiliario azionato (se presente) la protezione deve aprirsi libera-

mente e la macchina non deve avviarsi (per dispositivi con modalità 3 verificare che la

macchina abbia il comportamento atteso)

6) Con protezione chiusa ma non bloccata, la macchina non deve avviarsi (non appli-

cabile nella modalità 2, per dispositivi con modalità 3 verificare che la macchina abbia

il comportamento atteso).

7) L’insieme delle parti esterne non deve essere danneggiato.

8) Se il dispositivo è danneggiato, sostituirlo completamente.

9) L’azionatore deve essere saldamente bloccato alla porta, verificare che non sia

possibile con utensili in uso all’operatore della macchina, scollegare l’azionatore dalla

porta.

10) Il dispositivo nasce per applicazioni in ambienti pericolosi, pertanto il suo utilizzo

è limitato nel tempo. Trascorsi 20 anni dalla data di produzione, il dispositivo deve

essere sostituito completamente, anche se ancora funzionante. La data di produzione

è posta vicino al codice prodotto (Vedi paragrafo MARCATURE).

6.5 Cablaggio

Attenzione: Verificare che la tensione di alimentazione sia corretta prima di ali-

mentare il dispositivo.

- Mantenere il carico all’interno dei valori indicati nelle categorie d’impiego elettriche.

- Collegare e scollegare il dispositivo solamente in assenza di tensione.

- Scaricare l’elettricità statica prima di maneggiare il prodotto, toccando una massa

metallica connessa a terra. Forti scariche elettrostatiche potrebbero danneggiare il

dispositivo.

- Alimentare il dispositivo di sicurezza e gli altri elementi ad esso connessi da un’unica

sorgente di tipo SELV ed in conformità con le relative norme.

- Collegare sempre il fusibile di protezione (o un dispositivo equivalente) in serie all’a-

limentazione per ogni dispositivo.

- Durante e dopo l’installazione non tirare i cavi elettrici collegati al dispositivo.

- Al termine del cablaggio, verificare che nessun elemento contaminante sia stato

introdotto all’interno del dispositivo.

- Prima di chiudere il coperchio del dispositivo verificare il corretto posizionamento

delle guarnizioni di tenuta.

- Verificare che i cavi elettrici, puntalini, sistemi di numerazione dei cavi o altre parti

non impediscano una corretta chiusura del coperchio o che schiacciandosi tra loro

non possano danneggiare o comprimere le sue parti interne

- Durante e dopo l’installazione non tirare i cavi elettrici collegati al dispositivo. Nel

caso venissero applicate forze di trazione ai cavi elettrici (non supportate da un ade-

guato pressacavo) le parti interne del dispositivo potrebbero danneggiarsi.

- Il dispositivo è dotato al proprio interno di due morsettiere a molla tipo PUSH-IN per

il collegamento dei seguenti conduttori elettrici.

Sezione conduttori solidi o con puntalino:

min. 0,34 mm2 (AWG 22) max. 1,5 mm2 (AWG 16).

Sezione conduttori con puntalino preisolato:

min. 0,34 mm2 (AWG 22) max. 0.75 mm2 (AWG 18).

Lunghezza di spellatura dei conduttori elettrici: min. 8 mm - max. 12 mm.

6.6 Prescrizioni aggiuntive per applicazioni di sicurezza con funzioni di prote-

zione delle persone

Fermo restando tutte le precedenti prescrizioni, nel caso in cui i dispositivi vengano

installati con funzione di protezione delle persone, vanno rispettate le seguenti pre-

scrizioni aggiuntive.

- L’impiego implica il rispetto e la conoscenza delle norme EN 60947-5-3,

EN ISO 13849-1, EN 62061, EN 60204-1, EN ISO 14119, EN ISO 12100.

6.7 Limiti di utilizzo

- Collegando su due distinti canali i due ingressi di attivazione elettromagnete IE1,

IE2 a due uscite sicure OSSD di un PLC di sicurezza o modulo di sicurezza, il dispo-

sitivo può essere utilizzato come componente con funzioni di blocco in un sistema di

categoria di sicurezza 4 / PL e secondo EN ISO 13849-1 e livello di integrità SIL CL

3 secondo EN 62061.

- Collegando al medesimo canale i due ingressi di attivazione elettromagnete IE1 e

IE2, oppure collegando il solo ingresso I4 dopo aver cortocircuitato i due ingressi di

attivazione elettromagnete IE1 e IE2, il dispositivo può essere utilizzato come com-

ponente con funzioni di blocco in un sistema di categoria di sicurezza 2 / PL d secon-

do EN ISO 13849-1 e livello di integrità SIL CL 2 secondo EN 62061. Un eventuale

guasto sull’unica linea di attivazione I4 dell’elettromagnete può portare allo sblocco

dell’azionatore e allo spegnimento delle uscite sicure.

- Utilizzare il dispositivo seguendo le istruzioni, attenendosi ai suoi limiti di funziona-

mento e impiegandolo secondo le norme di sicurezza vigenti.

- I dispositivi hanno dei specifici limiti di applicazione (temperatura ambiente minima

e massima, durata meccanica, grado di protezione IP, ecc.) Questi limiti vengono

soddisfatti dal dispositivo solo se presi singolarmente e non in combinazione tra loro.

- La responsabilità del costruttore è esclusa in caso di:

1) impiego non conforme alla destinazione;

2) mancato rispetto delle presenti istruzioni o delle normative vigenti;

3) montaggio non eseguito da persone specializzate e autorizzate;

4) omissione delle prove funzionali.

- Nei casi sotto elencati, prima di procedere con l’installazione, contattare l’assistenza

tecnica (vedi paragrafo SUPPORTO):

a) in centrali nucleari, treni, aeroplani, automobili, inceneritori, dispositivi medici o

comunque in applicazioni nelle quali la sicurezza di due o più persone dipenda dal

corretto funzionamento del dispositivo;

b) casi non citati nel presente manuale.

- Non è consentita l’applicazione permanente della forza di ritenuta massima Fzh.

7 MARCATURE

Il dispositivo è provvisto di marcatura posizionata all’esterno in maniera visibile. La

marcatura include:

- marchio del produttore

- codice del prodotto

- numero di lotto e data di produzione. Esempio: A18 NG1-123456. La prima lettera

del lotto indica il mese di produzione (A = gennaio, B = febbraio, ecc.). La seconda e

terza cifra indicano l’anno di produzione (18 = 2018, 19 = 2019, ecc.).