Profroid SOPRANO CO2 User manual

NOTICE D'INSTRUCTIONS

OPERATING INSTRUCTIONS

MONTAGE / MISE EN SERVICE / UTILISATION / MAINTENANCE

INSTALLATION / COMMISSIONING / OPERATING / MAINTENANCE

(A fournir à l’utilisateur final pour compléter le dossier d’exploitation requis pendant toute la durée de vie de l’appareil)

(Must be given to the end user in order to complete the operating manual during the equipment service life)

GASCOOLERS CENTRIFUGES A AIR

AIR CENTRIFUGAL GASCOOLERS

SOPRANO CO2 / TENOR CO2

Groupe de Fluide ESP : 2 / PE fluid group : 2 / Fluidgruppe 2 gemäβ GRL

Il est impérati de prendre connaissance de ces instructions dès réception de l’appareil et avant toute intervention sur celui-ci.

Notre service technique reste à votre entière disposition au 33 04 42 18 05 00 pour toutes précisions supplémentaires.

These operating instructions must be read at the delivery o the equipment and prior any operation on it.

Our technical department is at your disposal or any additional in ormation (Tel : ++ 33 4 42 18 05 00).

This document is a translation o the French original version which prevails in all cases.

2

SECURITE

Rappel

Le dioxyde de carbone est un gaz sans couleur ni odeur, dont la présence en excès dans l'ambiance peut conduire à un inconfort, tel que

maux de tête ou des difficultés de concentration même avec des niveaux de concentration bas et des nausées dans le cas de

concentration supérieure à 1000 ppm.

Le dioxyde de carbone est un gaz plus lourd que l'air et se localise en point bas des locaux lorsqu'ils ne sont pas ventilés. La salle des

machines doit être équipée d'un détecteur de dioxyde de carbone conformément à l'EN 378.

Il est judicieux de prévoir lors d'évacuation du dioxyde de carbone du circuit frigorifique ( tirage au vide, dégazage) une connexion sur le

système de tuyauteries d'évacuation des soupapes vers l'extérieur conformément à l'EN 378.

En tant que professionnel, l'installateur doit :

définir les conditions d’exploitation de l'équipement frigorifique dans le cadre de l’installation dont il assure seul la conception et la

responsabilité. Cet appareil est prévu pour être incorporé dans des machines conformément à la irective Machines. Sa mise en

service est uniquement autorisée s’il a été incorporé dans des machines conformes en leurs totalités aux réglementations légales en

vigueur.

compléter et aménager ces recommandations, si besoin est, en y apportant d'autres sécurités et / ou contrôles en fonction des

conditions d'exploitation de l'équipement frigorifique.

réaliser ou faire réaliser toutes les opérations de montage, mise en service, réparations et maintenance uniquement par des

professionnels qualifiés, compétents en la matière et conformément aux normes EN 378, EN14276, EN13136, EN 13313, EN 60204

et EN 60335, aux irectives européennes, aux règles de sécurité généralement reconnues, aux règles de l’art, aux dispositions

réglementaires du pays d’installation, ainsi qu’à celles qui pourraient être mises en place, le tout, en tenant compte de l’évolution de

la technologie et de la réglementation.

Si ces opérations de montage, mise en service, réparations et maintenance ne sont pas réalisées en accord avec cette notice, la

responsabilité de Profroid ne peut être engagée.

Informer complètement le client sur la conduite, l'entretien, et le suivi de l’équipement frigorifique.

Les appareils sont livrés sous pression d'azote ou d'air sec (véri ier à l'arrivée que l'appareil est sous pression à l'aide d'un

manomètre) ; sau pour les appareils qui utilisent un caloporteur.

Veuillez respecter les règles de l’art usuelles au transport et à la manutention d’appareils sous pression.

Installez l’appareil dans un lieu su isamment ventilé con ormément aux normes et réglementations car l’appareil est inerté à

l’azote ; sau pour les appareils qui utilisent un caloporteur.

Très important : avant toute intervention sur un équipement rigori ique l'alimentation électrique doit être coupée. Il appartient

à l'intervenant d'e ectuer les consignations nécessaires.

Profroid dégage toute responsabilité en cas de modification(s) ou de réparation(s) de ses appareils sans son accord préalable.

Les appareils sont exclusivement destinés à des professionnels, pour un usage en réfrigération et pour leurs limites d’utilisation.

Le marquage de l’appareil et ses limites d’utilisation sont présentes sur sa plaque signalétique ; la plaque signalétique est collée sur

l’appareil. Les plaques signalétiques sont situées : sur la batterie pour les échangeurs, sur le châssis pour les centrales, sur la carrosserie

pour les groupes de condensation, sur le réservoir pour les groupes sur réservoir et pour les stations de liquide. La plaque signalétique de

l’appareil est aussi jointe à cette notice d’instructions (pdf). Toute l’installation doit être conçue et exploitée de façon à ce que les

limites d’utilisation de l’appareil ne puissent être dépassées. L’appareil est conçu pour une température maximale ambiante égale à 38°C

(en standard).

L’utilisateur ou l’exploitant doit assurer la conduite et la maintenance de l’équipement avec des personnels qualifiés (pour la France,

selon l’arrêté du 30 juin 2008 modifié, relatif à la délivrance des attestations de capacité du personnel prévu à l’article R543-99 du code

de l’environnement), en respectant les instructions ci-après, complétées éventuellement par l’installateur. Pour ces opérations, les

normes, les directives et les textes réglementaires cités ci-dessus restentapplicables.

Ceci est également valable pour les phases d’arrêt de l’installation.

La durée de vie prise en compte pour la conception de nos appareils est au minimum de 10 ans sous condition de respecter cette notice

d’instructions.

La responsabilité de Profroid ne saurait être engagée en cas de manquement aux respects des préconisations de cette notice.

Les tuyauteries de raccordement des appareils Profroid sont de différents types :

-en cuivre, suivant norme NF EN 12735

-en acier, suivant norme NF EN 10216-2 (nuance P265GH ; n° 1.0425)

-en inox, suivant norme NF EN 10217-7 (nuance 304L – X2CrNi18-9 / n° 1.4307)

3

Ces tuyauteries doivent être inspectées régulièrement suivant les normes, règles de l’art et textes réglementaires en vigueur dans le

pays d’installation.

Certains fluides caloporteurs peuvent être nocifs ou corrosifs et leur emploi doit être fait en toute connaissance de cause en fonction

des risques que pourrait encourir l’installation en cas de fuite sur le réseau.

MONTAGE

Les opérations de chargement et déchargement doivent être réalisées avec les matériels adéquats (chariot, grue…) en utilisant les

éventuels points de levage prévus à cet effet.

Les personnels qualifiés devront être habilités et seront munis d'équipements individuels de protection (gants, lunettes, chaussures de

sécurité, etc.), ils veilleront à ne jamais circuler sous la charge lors des opérations delevage.

Lors de la manutention, l'opérateur s'assurera d'un équilibrage correct afin d'éviter tout risque de basculement de l'équipement.

Vérifier que l’équipement ou ses accessoires n'ont pas été endommagés pendant le transport et qu'il ne manque aucune pièce.

Si l’appareil est installé dans une zone reconnue sismique, alors l’installateur doit prendre les dispositions nécessaires.

Si l’appareil est installé dans une zone pour laquelle la prise en compte du cas de feu extérieur est obligatoire, alors l’installateur doit

prendre les dispositions nécessaires.

Respecter un dégagement tout autour de l’équipement frigorifique pour faciliter son entretien.

Les échangeurs doivent être placés dans des lieux en absence de toutes poussières extérieures ou autres matières polluantes du

voisinage susceptibles d'obstruer ou de colmater les batteries.

Lors d'utilisation des appareils en zone corrosive (embrun marin, gaz polluant etc..), s’assurer qu’une protection anticorrosion adaptée a

bien été prévue.

Vérifier que les tuyauteries sont raccordées aux équipements sous pression appropriés (EN378-2).

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent contraindre les

tuyauteries des différents équipements.

Lors des raccordements de tuyauteries, protéger les composants sensibles placés à proximité des assemblages à effectuer.

L'opérateur doit immédiatement obturer toutes les ouvertures du circuit en cas d'intervention (+ mise en pression azote) ; sauf pour

les appareils qui utilisent un caloporteur.

es conduites de décharge (échappements des dispositifs limiteurs de pression) doivent être installées de manière à ne pas exposer

les personnes et les biens aux échappements de fluide frigorigène.

S'assurer que les flexibles ne sont pas en contact avec des parties métalliques.

Les produits ajoutés pour l'isolation thermique et/ou acoustique doivent être neutres vis à vis des matériaux supports.

Les dispositifs de protection, les tuyauteries et les accessoires doivent être protégés contre les effets défavorables de

l'environnement.

Assurer le libre passage des voies d'accès et de secours conformément aux réglementations envigueur.

MISE EN SERVICE

Avant d'effectuer le branchement électrique, s'assurer que la tension et la fréquence du réseau d'alimentation correspondent aux

indications figurant sur la plaque signalétique, et que la tension d'alimentation est comprise dans la marge de tolérance de +/- 10 % par

rapport à la valeur nominale.

Attention : protection spécifique selon le régime de neutre.

Tout câblage sur site doit être conforme aux normes légales en vigueur dans le pays d’installation (y compris : mise à la Terre).

Avant de mettre un appareil sous tension, vérifier :

-que les branchements électriques ont été effectués correctement,

-que les vis de blocage des différentes bornes sont bien serrées.

Vérifier l'éventuelle présence des dispositifs de blocage des éléments antivibratoires des compresseurs et les retirer s'ils sont

présents.

UTILISATION

Ne pas utiliser les équipements frigorifiques ou composants pour une autre utilisation que celle pour laquelle ils sont prévus.

Se conformer aux recommandations des constructeurs de composants ; notamment celles présentes dans les notices d’instructions.

Il est formellement interdit, pendant le fonctionnement de l'appareil, d'enlever les protections prévues par le fabricant en vue

d’assurer la sécurité de l'utilisateur et/ou le respect des réglementations envigueur.

Pendant le service, des températures de surface excédant 60°C et/ou en dessous de 0°C pourront être atteintes. Lors de toute

intervention, les personnels intervenant sur l’appareil devront y prendre garde, pour éviter tout risque de brûlure ou de gelure.

Profroid n’est pas informé de l’utilisation réelle des quasi machines ; leurs intégrations et leurs usages doivent être conformes à la

4

irective Machines et aux recommandations de cette notice.

Les résultats des calculs de conception, des contrôles effectués, et des rapports d'essais relatifs à la irective basse tension sont

archivés.

5

MAINTENANCE / RECYCLAGE

•L’appareil doit être contrôlé et inspecté en service, régulièrement, par un personnel qualifié et agréé ; suivant les réglementations

en vigueur. En France, ceci est énoncé dans l’arrêté français du 15 mars 2000 modifié (pour les machines mises sur le marché jusqu’au 31

écembre 2017), ou énoncé dans l’arrêté français du 20 Novembre 2017 (pour les machines mises sur le marché à partir du 01 Janvier 2018)

relatif à l’exploitation des équipements sous pression.

•Note : en France, le cahier technique professionnel du 07 juillet 2014 pour l'inspection en service des systèmes frigorifiques sous

pression décrit les dispositions spécifiques à mettre en œuvre pour que ces équipements sous pression puissent bénéficier d'aménagements

aux exigences des arrêtés ministériels, pour les opérations suivantes :

-vérifications intérieures lors des inspections et requalifications périodiques,

-vérifications extérieures des parois métalliques des tuyauteries et récipients calorifugés lors des inspections et requalifications

périodiques,

-épreuves lors des requalifications périodiques.

L’appareil fera l’objet d’une maintenance préventive (EN 378) :

-contrôles pour vérification visuelle externe de l’appareil,

-contrôles en service de l’appareil,

-contrôles de corrosion de l’appareil.

Avant les travaux sur des composants soumis à la pression : arrêter l’installation et attendre que les équipements soient à température

ambiante.

La réglementation rançaise impose la récupération des luides rigorigènes et interdit le dégazage volontaire dans

l'atmosphère.

La réglementation rançaise nécessite de ne pas évacuer les luides rigoporteurs et caloporteurs dans les systèmes

d'évacuation des eaux usées.

Avant de retirer les éléments de protection : mettre l’appareil hors service. Effectuer une consignation + vérification absence de

tension.

Ne pas utiliser les tuyauteries comme moyen d'accès ou moyen de stockage.

Le remplacement d’une soupape de sécurité s’effectuera par le même modèle et la même marque que la soupape de sécurité d’origine.

S’il y a changement de modèle et/ou de marque, alors le personnel en charge de ce remplacement devra réaliser une note de calcul

suivant l’EN 13136 et/ou s’adresser à Profroid s’il n’apas les éléments de détermination.

Manœuvrer régulièrement les vannes de l’appareil pour ne pas qu’elles sebloquent.

S’il y a fermeture d’un robinet bloqué, alors le personnel en charge de cette fermeture devra prendre toutes les mesures nécessaires

pour qu’il n’y ait aucun risque d’augmentation de pression dans la partie de l’appareil qui est isolé (vidange des parties de circuit

concerné).

Les vérifications techniques périodiques doivent être effectuées suivant les fréquences déterminées par les normes, les bonnes

pratiques de la profession, l’exploitant et l’installateur.

Assurer le relevé des vérifications périodiques et analyser les données. En cas d’anomalies ou d'incohérences, déterminer la cause et y

remédier.

ans le cas d'appareils suspendus (évaporateurs par exemple), aucune manipulation ne doit se faire sans la présence d’une zone

d’exclusion au sol, afin d’éviter le stationnement de personnels sous ces équipements.

Il est important de s’assurer que les mécanismes de charnières des éléments mobiles (bacs, portes, ventilateurs sur charnières, …) sont

opérationnels avant toute manipulation.

’une manière générale, lors de l’ouverture de ces panneaux mobiles il est nécessaire de les accompagner ou de freiner leur élan pour

éviter des déformations collatérales des carrosseries.

Les interrupteurs de ventilateurs cadenassables ne sont pas assimilés à des accessoires de sécurité.

RECYCLAGE

Avant d'effectuer le désassemblage de tout ou partie d’un appareil, s'assurer que la source d’alimentation électrique a été coupée.

Récupérer à des fins de recyclage aux moyens d’outillages adaptés le fluide frigorigène présent dans l’appareil ou dans la zone

d’intervention après isolement de celle-ci.

Collecter toute l’huile usagée et la déposer dans les centres de recyclage adaptés. Penser à vidanger le séparateur d’huile.

Éliminer tout ou partie de l’appareil dans un centre de recyclage adapté.

REACH

PourlescomposantsDANFOSS(KVP,KVL,KVR,KVD),évitertoutcontactentrelapeauetlejointtorique.

PourlescomposantsDANFOSS(ETS,KVS,SGN,SGP).

Evitertoutcontactentrelapeauetlepapier.

Eviterderespirerlapoussièreissuedupapier.

Recyclerlepapiercommedéchetdangereux.

6

1-

PREAMBULE

Vérifier que le gascooler n'a pas été endommagé pendant le transport et qu'il ne manque aucune pièce.

Contrôler si le gascooler est sous pression à l'arrivée avec une charge d'attente d'azote U 3 Bar +/- 0.5 Bar.

Si le gascooler a subi des dégâts ou si la livraison est incomplète, établir des réserves sur le récépissé de transport et les confirmer par

lettre avec accusé de réception sous 48 heures au transporteur avec une copie à PROFROI .

Si la livraison ne correspond pas à votre commande, contacter PROFROI .

Les gascoolers SV (soufflage vertical) doivent être stockés dans leurs positions de fonctionnement, ou dans l’intérieur d’un bâtiment, afin

que l’eau ne pénètre pas dans les équipements électriques.

2-

DESCRIPTION – FONCTIONNEMENT

Etant donné que les gascoolers sont livrés sous forme d'un produit semi-fini, nous ne sommes pas informés nécessairement en tant que

fabricant de leur utilisation finale.

Un usage correct du gascooler relève toujours de la responsabilité de l'utilisateur final et/ou de l'exploitant.

L'usage du gascooler est implicitement lié aux PS et TS de conception.

APPLICATIONS

Les gascoolers SOPRANO50 CO2 et TENOR50 CO2 sont prévus pour des installations intérieures dans toutes les applications

de réfrigération et de conditionnement d’air.

Fluide : R744 (CO2)

PS = -1 / 120 bar

TS = -40 / 120°C

Fonctionnement transcritique quand P > 73 bar (T > 31°C) ou subcritique pour les autres cas de figure.

CARROSSERIE

Conçue en tôle galvanisée prélaquée (RAL7035).

Chaque ventilateur possède son propre caisson de ventilation de manière à optimiser le passage d’air.

Œillets de levage sur les SO50. Manutention au transpalette pour les TE50.

BATTERIE

Les gascoolers sont équipés d’une ou plusieurs batteries à ailettes aluminium et tubes cuivre CuFe2P.

Raccordements frigorifiques à souder (inox 304L) ou à braser (CuFe2P).

VENTILATION

Les ventilateurs centrifuges sont à commutation de pôles (dits « brushless » ou « EC »).

Ils sont équipés d’un commutateur électronique permettant une variation de vitesse continue et indépendante pour chaque ventilateur

centrifuge.

Caractéristiques techniques des moto-ventilateurs :

Attention

: le déséquilibre maximum entre phases est de 2 % en tension et de 10 % en intensité par moteur.

Caractéristiques

standard

SOPRANO 50- TENOR 50

Température ambiante

- 25 / + 60 °C

Indice de protection

trous de purge

obturés (CEI 34-5)

IP54

EC M1 Min. 750 (5.1V) / Max 1350tr

Tension d'utilisation 380-480 V / 3 / 50-60 Hz

7

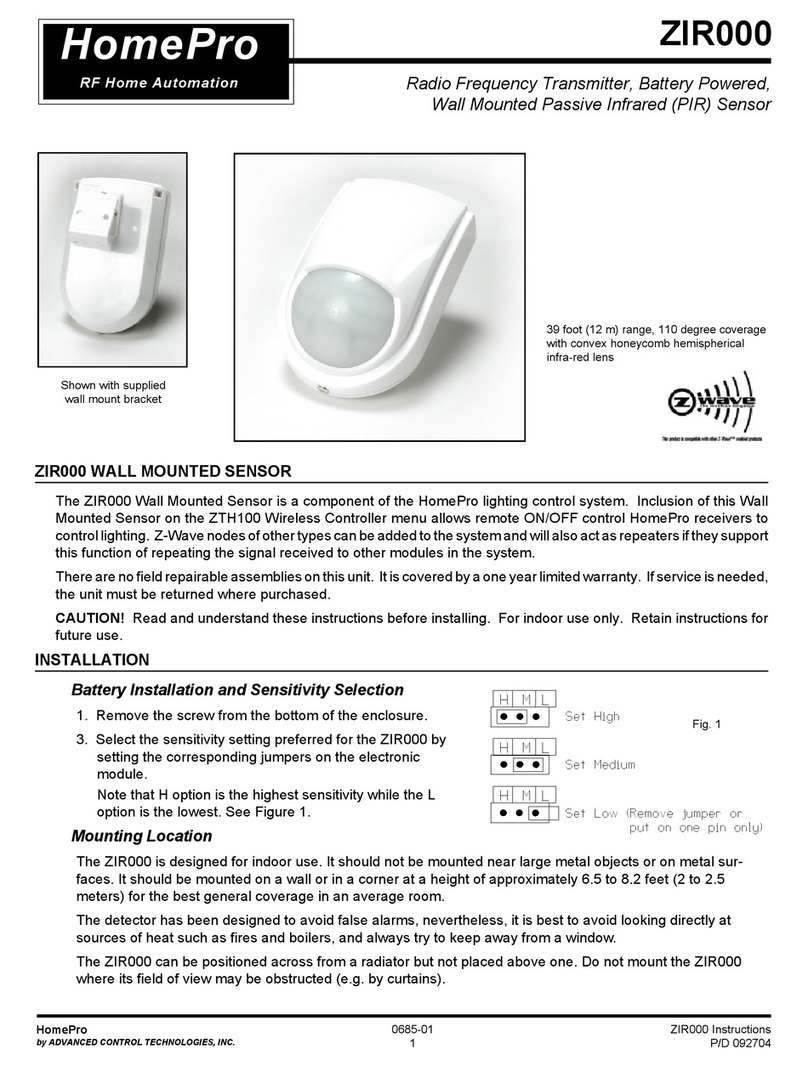

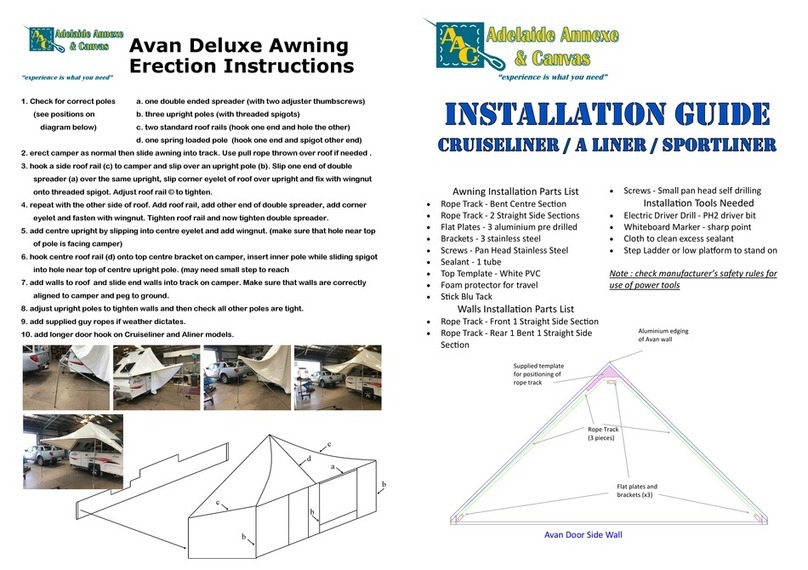

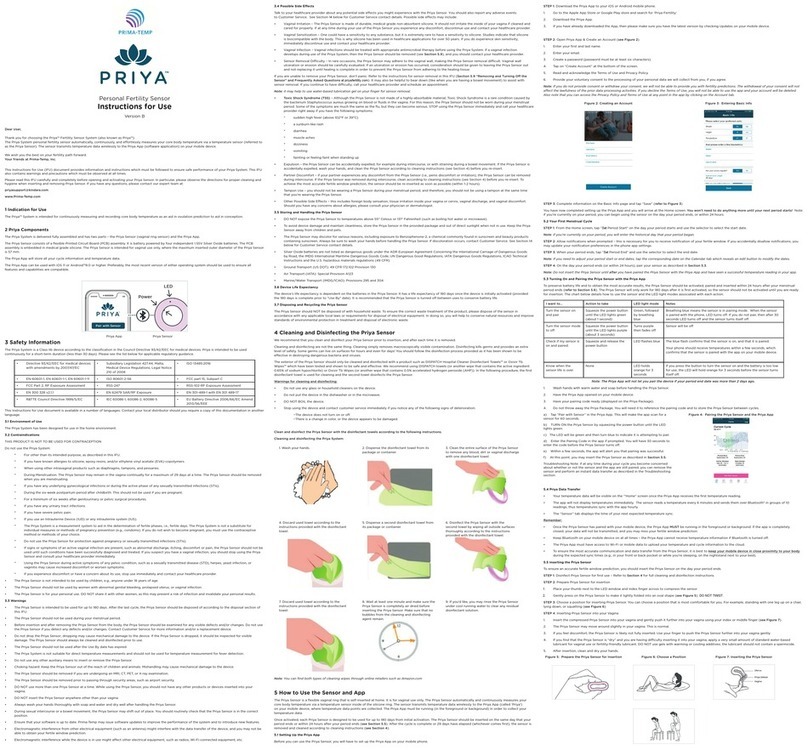

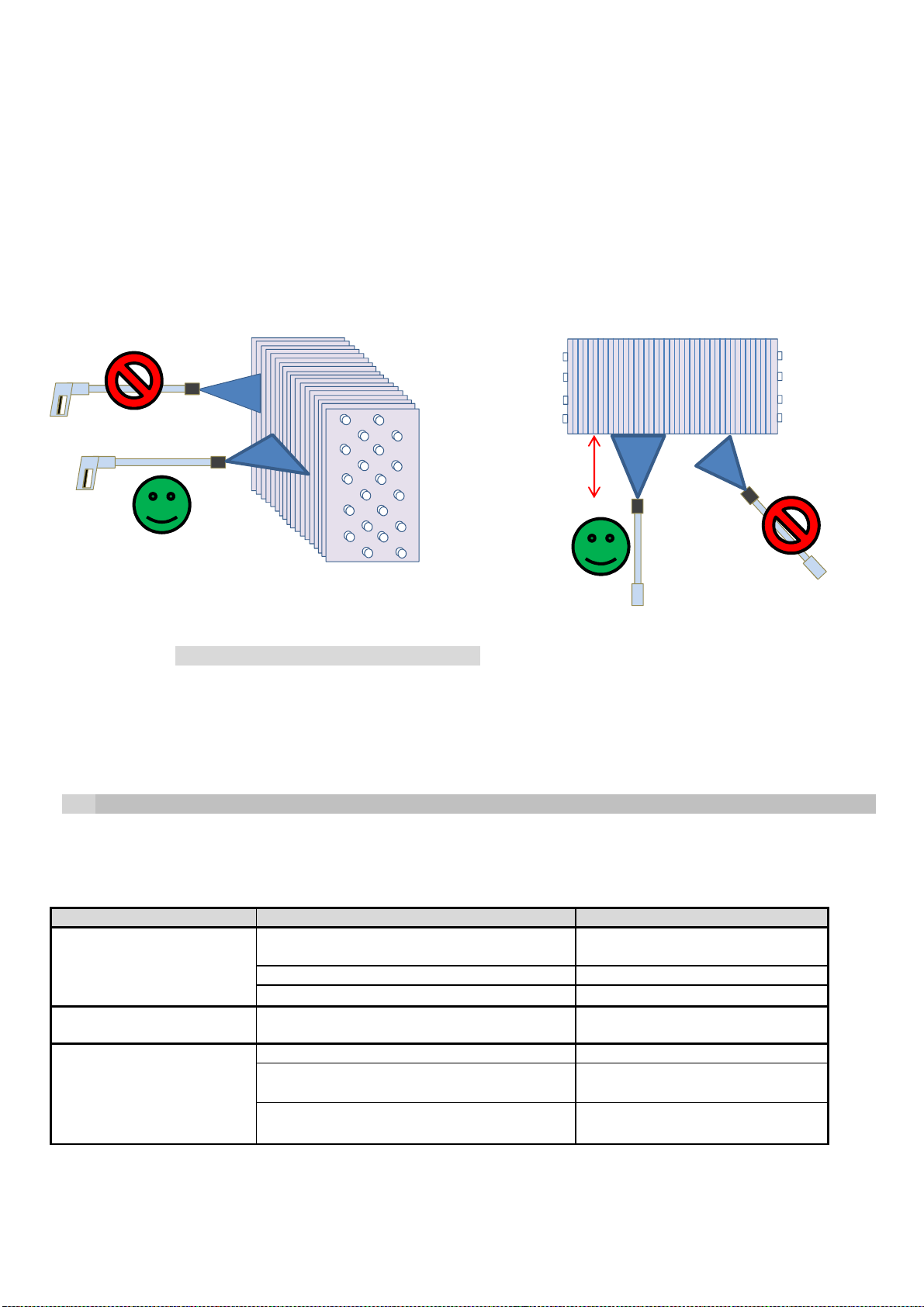

CONFIGURATIONS

Les caissons centrifuges doivent être raccordés sur réseau aéraulique avec au

moins 1 mètre de gaine

BATTERIE HORIZONTAL BATTERIE HORIZONTAL

SOUFFLAGE HORIZONTAL GAUCHE SOUFFLAGE HORIZONTAL ROIT

BATTERIE HORIZONTAL

SOUFFLAGE VERTICAL

BATTERIE EN V

BATTERIE

EN

V

SOUFFLAGE

HORIZONTAL

GAUCHE

SOUFFLAGE HORIZONTAL ROIT

BATTERIE EN V

SOUFFLAGE VERTICAL

8

L’adapteur gaine/sortie doit être réalisé en fonction du choix de sortie d’air. Les sorties d’air

sont interchangeables.

9

3-

INSTALLATION

MANUTENTION

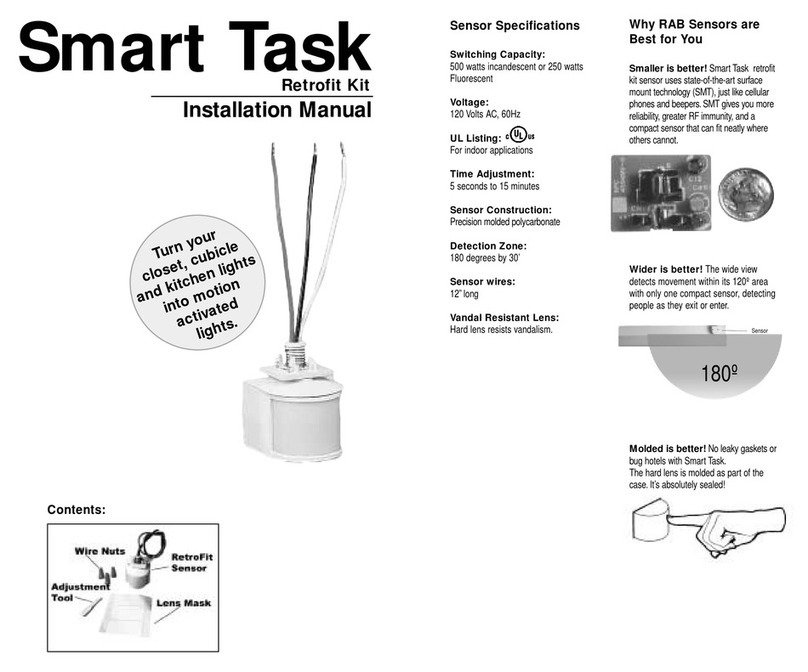

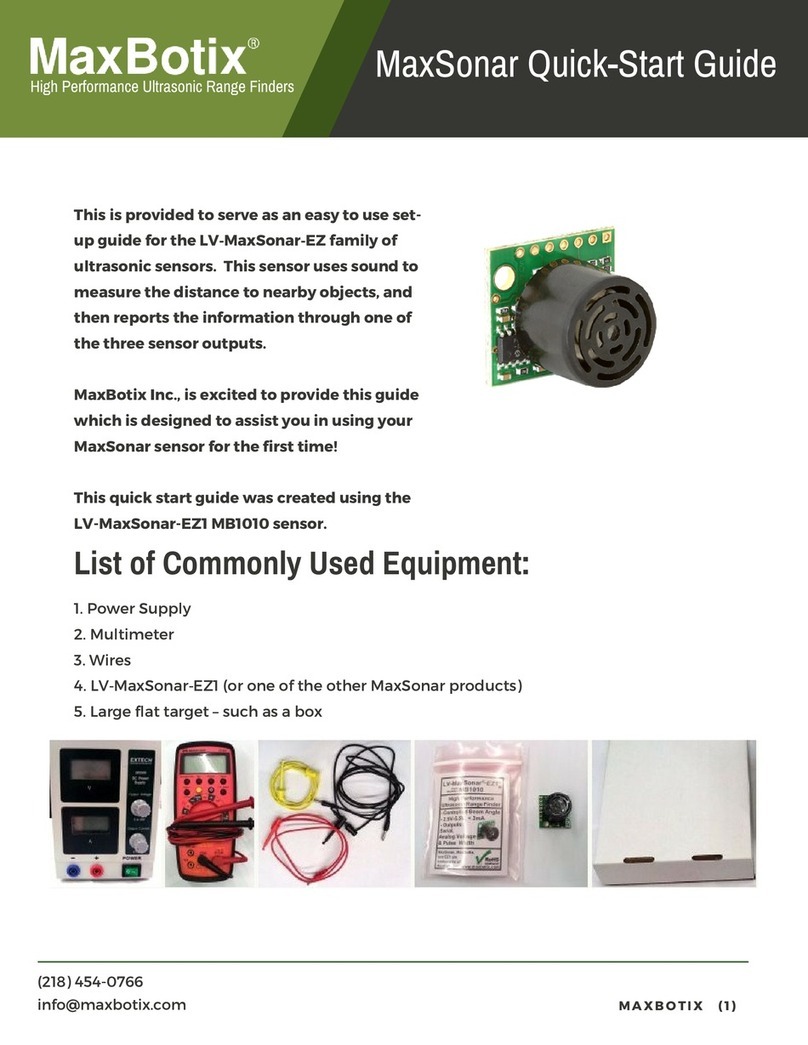

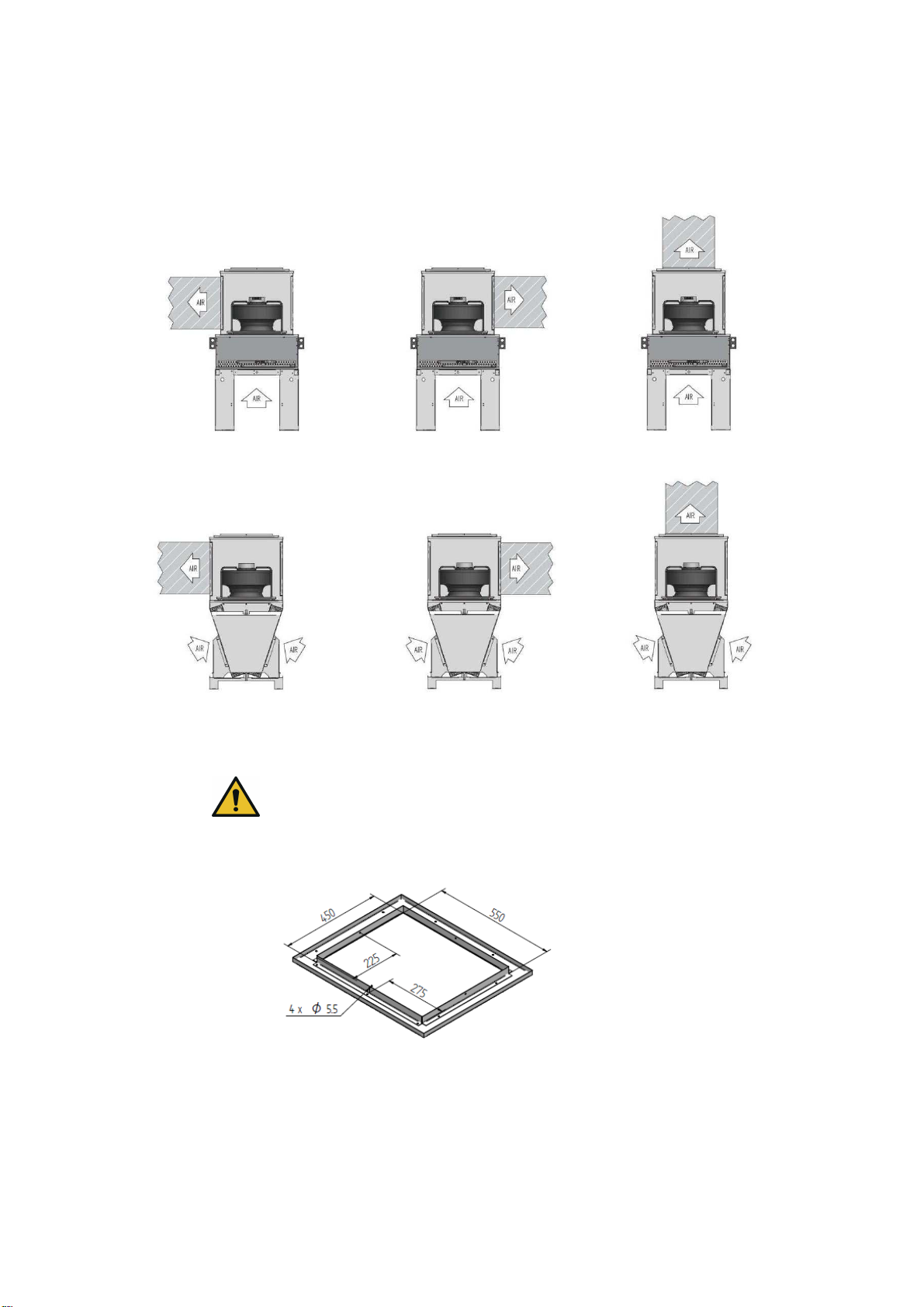

SOPRANO50

émontable :

Lors de cette manutention, les pieds livrés séparément seront à monter et à fixer à l'aide des boulons

fournis. L’ensemble devra être solidement fixé au sol.

10

Les SOPRANO50 doivent être manutentionnés à l’aide des anneaux de levage situés sur les

extrémités des appareils ; tout en utilisant des moyens de levage adaptés.

Lors d'un grutage, un palonnier doit être utilisé.

11

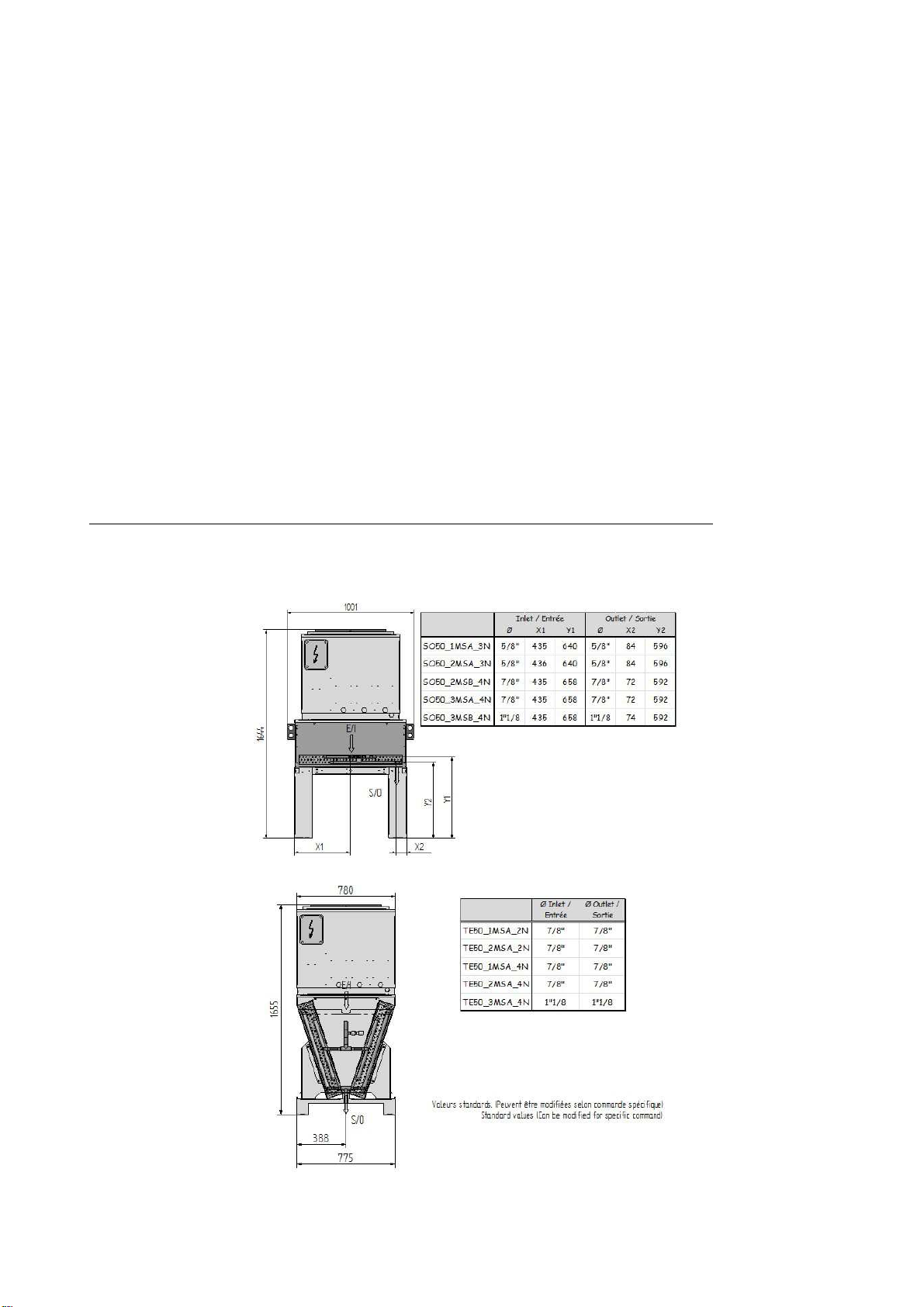

TENOR50

émontable :

12

Manutention au transpalette

13

RECOMMANDATIONS D'IMPLANTATION

Préférer, lorsque cela est possible, une position du gascooler au-dessus du point d'entrée dans la bouteille accumulatrice, afin de

favoriser l'écoulement gravitaire du condensat (fonctionnement en subcritique).

Les motoventilateurs ne doivent pas être utilisés bouche-bée.

Bien vérifier que les pertes de charges générées par le réseau (gaines, filtres, pièges à son, …) soient équivalentes à la pression

disponible de l'appareil.

Il est recommandé d'installer des volets de réglage sur le réseau aéraulique.

ESPACE D'IMPLANTATION

Il est souhaitable de prévoir un espace de 1,2m autour des gascoolers lors d'implantations multiples afin d'éviter une recirculation

d'air indésirable. Pour toute implantation particulière, contacter PROFROI .

Utilisation de gascoolers en version horizontale avec montage sur châssis :

Section libre sous le gascooler > 200 mm mini

Pour des implantations particulières, nous consulter.

RACCORDEMENT FRIGORIFIQUE AU RESEAU

Généralités

P

RÉALABLEMENT À TOUTE INTERVENTION SUR LE CIRCUIT FRIGORIFIQUE

,

ON EXPULSERA LA CHARGE D

'

ATTENTE

(AZOTE).

Le tube (cuivre CuFe2P ou inox 304L) utilisé doit être de qualité frigorifique et conforme à la ESP 2014/68/UE

Toutes les tuyauteries de raccordement doivent être correctement supportées et fixées, et en aucun cas ne doivent contraindre les

collecteurs du gascooler.

14

Raccordement sur re oulement

Les diamètres de ces tuyauteries doivent être déterminés pour assurer un retour correct de l'huile et non basés sur les diamètres

des vannes refoulement du collecteur. Il est d'usage de la dimensionner pour une vitesse du fluide inférieure à 8 m/s (fonctionnement

transcritique).

La pente des tuyauteries doit toujours être en direction du gascooler, jamais de contre-pente.

Raccordement sur retour gascooler

Cette canalisation doit assurer un écoulement gravitaire du condensat vers le réservoir (fonctionnement subcritique).

Il est d'usage de la dimensionner pour une vitesse du fluide inférieure à 1,8 m/s (fonctionnement transcritique).

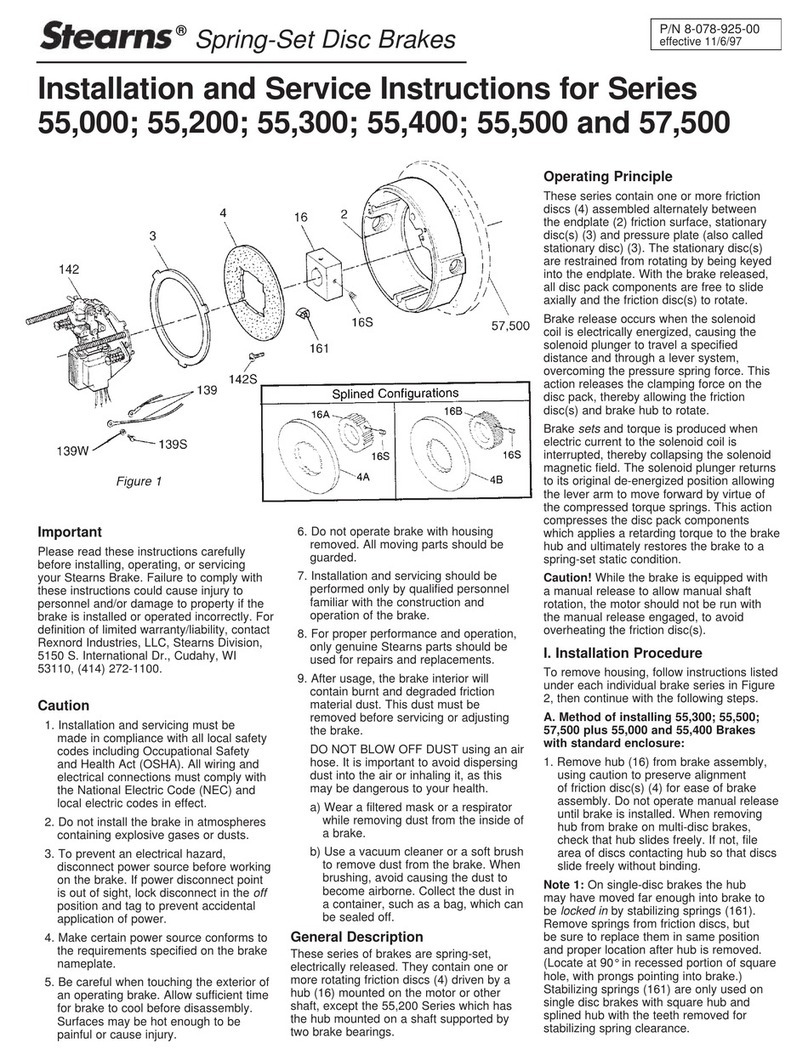

Jumelage de gascoolers en parallèle

Afin d'éviter des phénomènes d'engorgement de certains gascoolers ou d'un ensemble de gascoolers montés en parallèle, Il est

recommandé de bien équilibrer les circuits

- Equilibrage par symétrie de la ligne liquide :

RACCORDEMENTS ÉLECTRIQUES

Généralités

L'appareil est conçu selon la norme EN60204-1.

Tout câblage sur site doit être réalisé par un personnel qualifié et conformément aux normes légales en vigueur dans le pays concerné

ou à la EN60204-1 pour l'Union Européenne.

Sauf exécution spéciale, la tension nominale est de 400 V pour le circuit de puissance.

15

Câblage des Moteurs électriques

ans tous les cas se conformer aux indications inscrites dans le coffret de raccordement du gascooler.

Protections des moteurs électriques

Elles doivent être conformes aux normes en vigueur et être calibrées sur l'intensité nominale (plaquée).

Régulation par cyclage des ventilateurs

On prendra toutes les dispositions pour éviter les court-cycles des moteurs.

Nombre de cycles maximum: 20 démarrages par heure et avec une temporisation de 30 secondes, au minimum, entre 2 démarrages.

4-

OPERATIONS DE MISE EN ROUTE

CONTROLE PRELIMINAIRE

A réception du matériel et avant toute opération, on véri iera que le gascooler est sous pression à l'aide d'un manomètre.

Vérifier le serrage des différents écrous de fixation des motoventilateurs (desserrage éventuel lors du transport), et du serrage des

connecteurs ventilateurs.

Contrôler qu’il n'y a pas de rupture de tuyauterie (rupture éventuelle lors du transport).

CONTROLE D'ETANCHEITE

On mettra en pression l'ensemble du circuit avec un gaz neutre (Azote R) complété d'un traceur (non liquide et non colorant) à une

pression minimum égale à 10 bar.

Une détection de fuites systématique et soignée avec un détecteur adapté sera entreprise sur le gascooler.

DESHYDRATATION DES CIRCUITS

Cette opération sera effectuée toutes vannes ouvertes (y compris électrovannes) avec raccordement sur pompe à vide : des parties

HP et BP.

La qualité de la déshydratation ne se juge pas sur la rapidité de descente en vide, mais sur le temps e ecti (24 heures à 0,7

mbar semble une bonne ré érence).

La remontée totale en pression sur cette durée ne doit pas être supérieure à 2,6 mbar.

Le taux d'humidité résiduel dans le circuit doit être inférieur à 10 ppm.

Lorsque l'appareil est sous vide, ne jamais procéder à un contrôle d'isolement du moteur et ne jamais démarrer les compresseurs sans

avoir introduit au moins 1 bar de pression de fluide en phase gazeuse.

Cela, pour éviter un amorçage électrique sous vide.

VERIFICATION DES MOTO-VENTILATEURS STANDARD

Sens de rotation

S'assurer que les ventilateurs tournent dans le sens convenable, c'est à dire, en aspirant sur la batterie

Enclenchement des ventilateurs

La mise en route des ventilateurs se fait des collecteurs vers l'extrémité de la batterie, et inversement pour l'arrêt.

Intensités

Mesurer l’intensité absorbée de chaque moteur et la comparer à l’intensité nominale (plaquée) en tenant compte de la tension du

réseau.

ENCLENCHEMENT

16

5-

ENTRETIEN

RECOMMANDATIONS

Il est recommandé de vérifier périodiquement d'une manière visuelle :

-L'encrassement de la batterie,

-Le fonctionnement et le sens de rotation des ventilateurs

-L'état de chaque hélice (serrage sur l'arbre, état mécanique des pales etc....).

En cas d'arrêt prolongé de l'installation, faire tourner les moteurs des ventilateurs au moins deux heures par semaine.

5.1 NETTOYAGE – REGLES GENERALES

Il est fortement recommandé de nettoyer régulièrement la batterie des échangeurs, à minima 1 fois par an. Un matériel insuffisamment

entretenu verra sa durée de vie rapidement réduite, en comparaison avec un matériel identique connaissant un entretien systématique et

régulier.

e plus, un matériel insuffisamment entretenu et de surcroît exposé à un environnement agressif, pourra s’en trouver rapidement dégradé,

malgré les traitements de protection adaptés pouvant être prévus à la fabrication du matériel.

Le but du nettoyage est de débarrasser les échangeurs de tous les cristaux hydroscopiques ainsi que des dépôts de tous ordres.

Selon les conditions environnementales et d'exploitation, il peut être nécessaire d'augmenter la fréquence des nettoyages, notamment en

fonction :

- du temps de fonctionnement des ventilateurs

- de la qualité de l'air environnant (proximité mer, proximité usines, humidité, …)

- de la présence de rampes adiabatiques

La fréquence des opérations de nettoyage est essentiellement fonction des conditions d’emploi et de l’importance des salissures ou dépôts,

c'est pourquoi il est conseillé de procéder régulièrement à une inspection visuelle de la batterie pour déclencher au plus tôt un nettoyage si

nécessaire.

Un nettoyage réalisé tardivement :

- sera plus long à réaliser

- sera plus complexe à réaliser

- réduit la durée de vie de l'échangeur

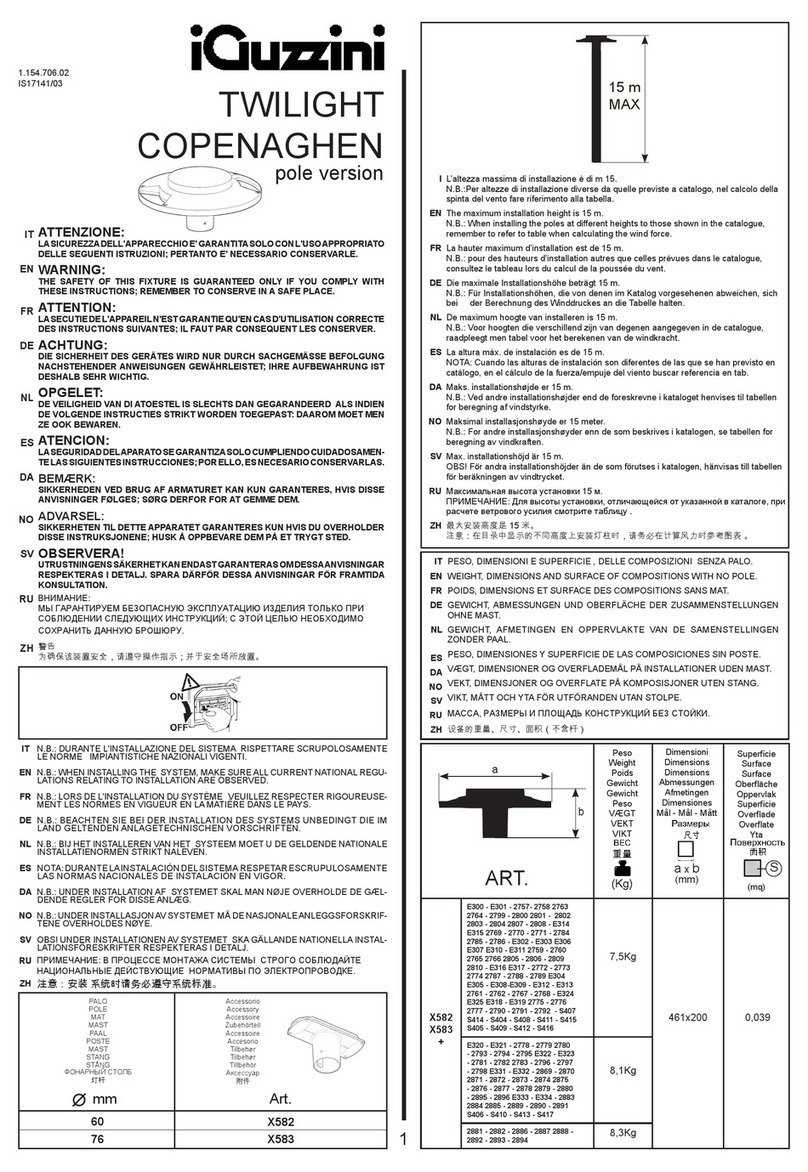

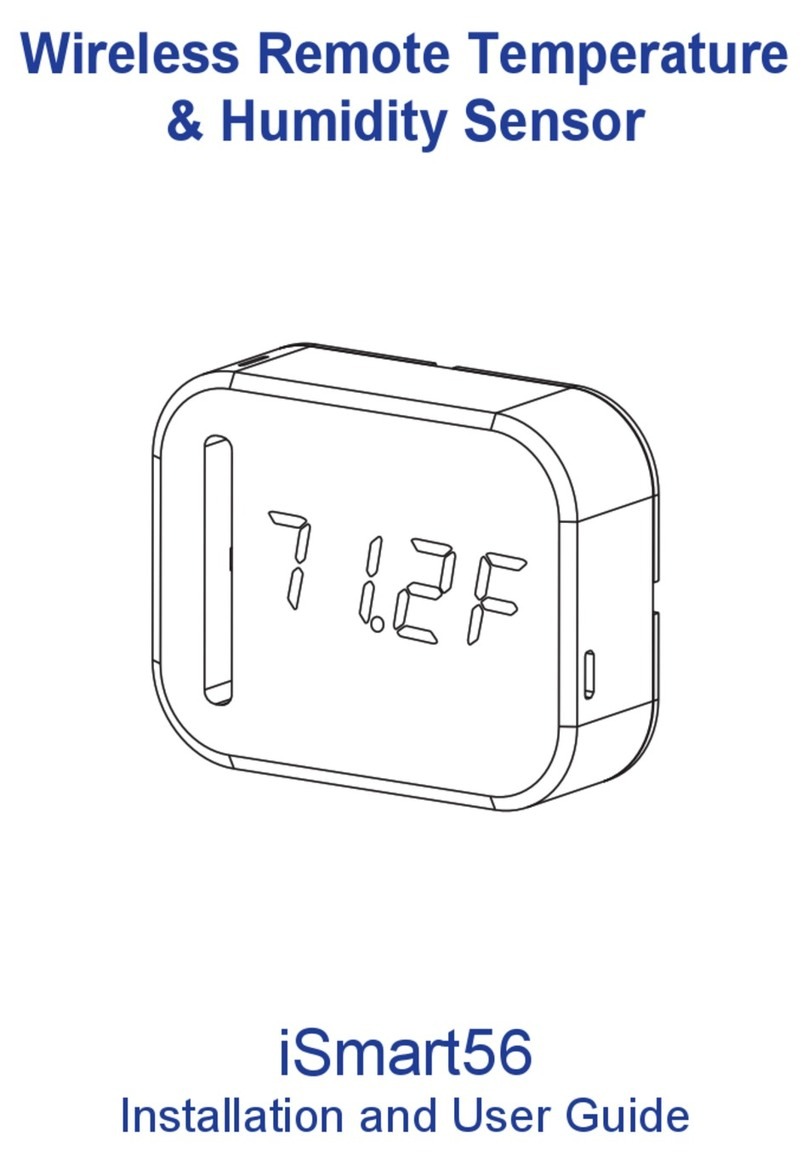

Ci-après, 3 photos d'échangeurs à différents états d'encrassement (photos données à titre indicatif).

Mettre l’appareil complet hors tension, et consigner l'appareil contre la remise sous tension involontaire.

Se conformer aux consignes de sécurité particulières du site.

17

ans le cas où les ailettes sont endommagées, il est nécessaire de les redresser à l’aide d’un peigne avant d’entreprendre une procédure de

nettoyage.

Recommandations générales de sécurité

Quelle que soit la méthode de nettoyage, il est requis de respecter les règles ci-après :

-L'appareil complet doit être hors tension et sécurisé contre la remise sous tension involontaire.

-Sécuriser le lieu d'intervention par un balisage visible.

-Interdire l'accès du périmètre sécurisé à toute personne non autorisée.

-Prendre connaissance des numéros d'urgence du site.

-Vérifier l'adéquation des énergies délivrées et de l'outillage nécessaire.

-Les moteurs des ventilateurs doivent être protégés contre toute projection d'eau.

-Lors du nettoyage mécanique, il est interdit d'utiliser des objets "durs" : brosse métallique, tournevis, …

-Il est obligatoire de respecter une distance minimale entre les dispositifs de nettoyage et la batterie. Cette distance est fonction de

l'encrassement de la batterie et du moyen de nettoyage choisi. Cf. détails dans les chapitres ci-après.

-Il est obligatoire de mettre en œuvre le moyen de nettoyage (air ou eau) hors de la batterie à nettoyer, puis commencer le nettoyage à

une distance supérieure à la distance minimale conseillée, puis de se rapprocher progressivement.

-Lors de l'utilisation d'eau chaude, la température maximale autorisée est de 80°C.

-Quelle que soit la méthode choisie, le nettoyage doit assurer l'élimination de toutes les saletés.

-ans le cas de l'utilisation de produits de nettoyage autre que l’eau, ceux-ci doivent être compatibles avec tous les éléments de

l'échangeur et ne doivent pas corroder ultérieurement les matériaux utilisés pour la fabrication de l'échangeur.

-Il est obligatoire de s'assurer que les produits utilisés n'aient pas d'impact sur l'environnement, soit en utilisant des produits non

agressifs, soit en récoltant et traitant les effluents issus du nettoyage des batteries.

-Les opérateurs devront porter les EPI nécessaires à cette intervention : gants, lunettes, … conformément aux fiches de sécurité

-Les fiches de sécurité des produits devront être visibles de tous à proximité des lieux d'intervention.

5.2 NETTOYAGE BASSE PRESSION – BATTERIES FAIBLEMENT ENCRASSEES

Mettre l’appareil complet hors tension, et consigner l'appareil contre la remise sous tension involontaire.

Se conformer aux consignes de sécurité particulières du site.

Nettoyage à l'air sec

Pour des batteries faiblement encrassées : poussières, résidus secs non colmatant, feuilles, …, il est préférable de procéder à un nettoyage

"mécanique + air comprimé" :

-Procéder dans un premier temps à un nettoyage à l’aide d’une brosse souple (balayette), non métallique.

-Aspirer les surfaces frontales à l'aide d'un aspirateur.

-Répéter cette opération autant que nécessaire jusqu'à l'obtention d'une surface ailetée parfaitement propre.

-Utiliser de l'air sec à une pression maximale de 7 bars. istance minimale à conserver entre le jet d'air comprimé et la batterie = 150mm.

-iriger le jet d'air comprimé perpendiculairement à la batterie. Une position en biais aura pour conséquence de coucher les ailettes.

18

Nettoyage à l'eau claire (basse pression)

Pour des batteries faiblement encrassées, il est aussi possible de réaliser un nettoyage à l'eau claire.

-Procéder dans un premier temps à un nettoyage à l’aide d’une brosse souple (balayette), non métallique.

-Aspirer les surfaces frontales à l'aide d'un aspirateur.

-Après brossage et aspiration, nettoyer la batterie avec un jet d'eau (idéalement jet plat). Utiliser de l'eau claire à la pression du réseau

d’eau de ville (3 bar maxi). istance minimale à conserver entre la batterie et le jet d'eau = 400mmm.

-Répéter cette opération autant que nécessaire jusqu'à l'obtention d'une surface ailetée parfaitement propre.

-iriger le jet d'eau perpendiculairement à la batterie. Une position en biais aura pour conséquence de coucher les ailettes.

-Veiller à ne pas diriger le jet en direction des ventilateurs, il est obligatoire de protéger les ventilateurs contre les projections d'eau.

-ans le cas de l'utilisation de produits de nettoyage autre que l'eau, choisir un fluide à pH neutre (pH=7), et rincer à l'eau claire.

S'assurer que :

oceux-ci soient compatibles avec tous les éléments de l'échangeur et ne sont pas susceptibles de corroder ultérieurement

les matériaux utilisés pour la fabrication de l'échangeur

oles produits utilisés n'aient pas d'impact sur l'environnement, soit en utilisant des produits non agressifs, soit en

récoltant et traitant les effluents issus du nettoyage des batteries

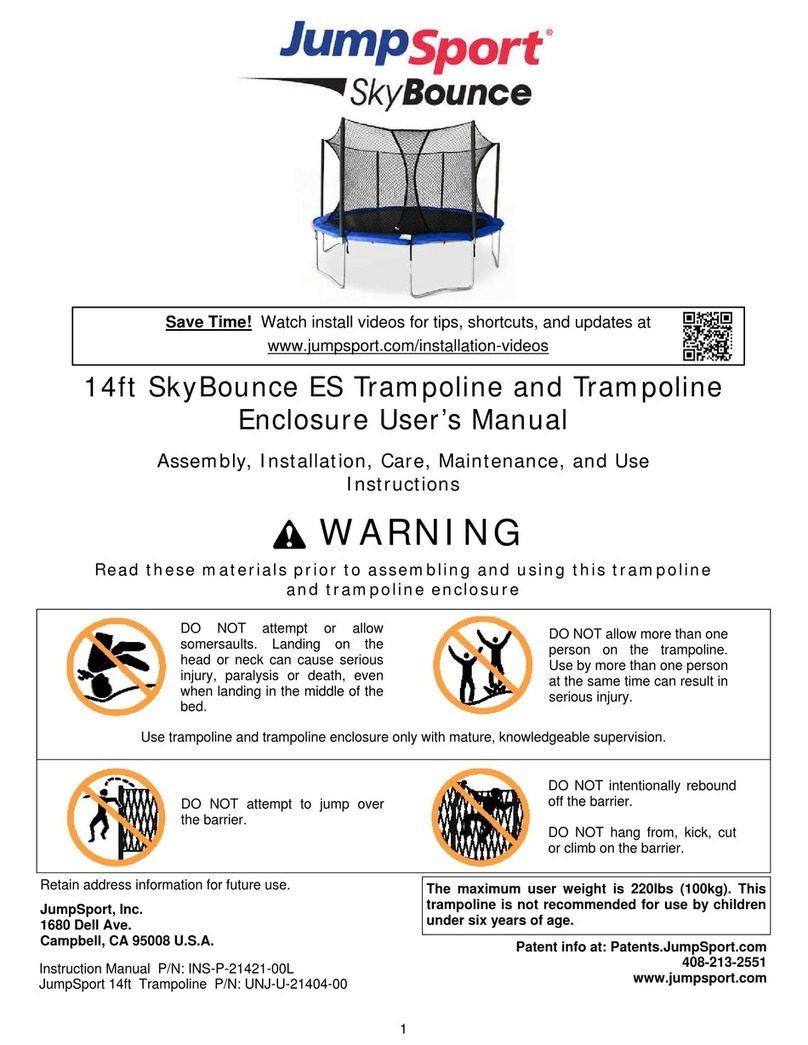

5.3 NETTOYAGE HAUTE PRESSION – BATTERIES MOYENNEMENT ENCRASSEES

Mettre l’appareil complet hors tension, et consigner l'appareil contre la remise sous tension involontaire.

Se conformer aux consignes de sécurité particulières du site.

Nettoyage avec nettoyeur à eau haute pression

Pour des batteries moyennement encrassées : poussières humides ou grasses, résidus peu colmatant, …, il est possible d'utiliser un nettoyeur à

eau haute pression.

-Choisir une buse pour obtenir un jet plat (25°)

-Mettre en action la lance à une distance supérieure à la distance minimale autorisée. Utiliser un nettoyeur dont la pression maximale est

de 110 bar. istance minimale à conserver entre le jet d'air comprimé et la batterie = 400 mm

-iriger le jet plat face aux ailettes et perpendiculairement à la batterie. Une position en biais aura pour conséquence de coucher les

ailettes. Une position en parallèle aura pour conséquence d'écarter les ailettes.

-Veiller à ne pas diriger le jet en direction des ventilateurs, il est obligatoire de protéger les ventilateurs contre les projections d'eau.

-Répéter cette opération autant que nécessaire jusqu'à l'obtention d'une surface ailetée parfaitement propre.

400 mm

19

-ans le cas de l'ajout de produits de nettoyage autre que l’eau, choisir un fluide à pH neutre (pH=7), et rincer à l'eau claire. S'assurer

que :

oceux-ci soient compatibles avec tous les éléments de l'échangeur et ne sont pas susceptibles de corroder ultérieurement

les matériaux utilisés pour la fabrication de l'échangeur

oles produits utilisés n'aient pas d'impact sur l'environnement, soit en utilisant des produits non agressifs, soit en

récoltant et traitant les effluents issus du nettoyage des batteries

5.4 REMPLACEMENT 'UN MOTOVENTILATEUR

Cette opération ne doit être effectuée que lorsque l’alimentation électrique est coupée (consignation).

A cette condition uniquement l'accès aux motoventilateurs est autorisé.

Remarque

:

Lors du remplacement éventuel d'un moteur de ventilateur, on prendra soin lors du remontage de déboucher les trous de purge situés

sur le corps du moteur (afin que les condensats puissent s'évacuer).

6-

DEPANNAGE

Exemples de pannes

DEFAUT

CAUSE PROBABLE

REPARATION

Pression de condensation trop

haute

ébit air insuffisant au gascooler. Nettoyer le gascooler.

Vérifier les motoventilateurs.

Installation surchargée en fluide.

Vidange du liquide au réservoir.

Air ou gaz incondensables dans le circuit HP.

Purger

Pression de condensation trop

basse Enclenchement des ventilateurs mal ajusté. Ajuster pressostat / régulation.

Ventilateurs arrêtés

Moteur en panne.

Remplacer

Tension de secteur inférieure aux limites de

tolérance.

Vérifier les valeurs de tension entre

phases avec un voltmètre.

Absence d’une phase. Mesurer la tension entre phase au

bornier du moteur.

400 mm

Other manuals for SOPRANO CO2

1

This manual suits for next models

3

Table of contents

Languages:

Other Profroid Accessories manuals